Resonacia_Motores

-

Upload

angel-huamani -

Category

Documents

-

view

11 -

download

0

Transcript of Resonacia_Motores

1

Título: PROBLEMAS DE RESONANCIA RELACIONADA CON LA CARCASA DE MOTORES ELÉCTRICOS

Autor: MIGUEL DE PRIEGO COQUIS, José Carlos. Institución: INSPECTRA (Lima-Perú) INTRODUCCIÓN Los problemas de vibración en máquinas, en su etapa de explotación, se relacionan en un 20 a 40% de los casos con fenómenos de resonancia. Como origen de vibraciones, los problemas de resonancia son superados únicamente por los de desalineamiento, que son responsables del 50 a 70% de casos, e igualan a una causa tan común como el desbalance, que tiene un porcentaje de incidencia del 30 a 40% 1. Un problema de resonancia que se presenta con relativa frecuencia en las instalaciones industriales es el relacionado con los motores eléctricos horizontales, medianos y grandes (en el orden de 15 a 500 HP). En este tipo de problemas se ha notado que el conjunto de la carcasa del motor eléctrico y el bastidor metálico que lo soporta entran en resonancia a la frecuencia de giro del eje, o alguno de sus múltiplos, generalmente en la dirección horizontal. En el presente trabajo, se estudia el problema de resonancia relacionada con las carcasas2 de los motores eléctricos y sus soportes, tratando de encontrar las pautas aplicables para evitar estos problemas en el diseño, fundamentalmente del bastidor de soporte, así como las posibles acciones para corregir el problema cuando ya se ha presentado. Este trabajo permite además presentar una metodología de estudio de problemas de vibración por resonancia en maquinaria industrial, combinando las técnicas experimentales del análisis vibracional convencional, con modelos realizados por el método de elementos finitos. Esta metodología, que reduce el tiempo y esfuerzo necesarios para el estudio, se basa en el uso de modelos relativamente sencillos, cuyos resultados son validados por mediciones obtenidas mediante análisis vibracional. El modelo permite obtener un mayor conocimiento del fenómeno y diseñar soluciones. Problemas de resonancia.- Las vibraciones son intrínsecas al trabajo de la maquinaria rotativa y se deben a la existencia de fuerzas variables con el tiempo; producto de imperfecciones en la construcción de las piezas, montaje e instalación de la máquina (desbalance de rotores, desalineamiento entre ejes de máquinas conectadas, holguras entre piezas, inexactitudes de maquinado, etc.). Adicionalmente pueden aparecer durante la etapa de explotación de la máquina a consecuencia del desgaste, asentamientos de fundaciones, etc. Las frecuencias de vibración en la mayoría de casos coinciden con la velocidad de giro de la máquina o con sus múltiplos. De acuerdo con su origen, también se pueden presentar fuerzas con la frecuencia de la red eléctrica, frecuencia de giro de jaulas de rodamientos, etc. Cuando la frecuencia de alguna de las fuerzas periódicas está próxima a alguna de las frecuencias naturales de la máquina se produce el fenómeno de resonancia, caracterizado por la generación de vibraciones inusualmente elevadas. Este fenómeno debe evitarse en la etapa de diseño; tratando de mantener las frecuencias naturales suficientemente alejadas de las frecuencias de excitación. 1BUSCARELLO, Ralph T., Soluciones prácticas a problemas de vibración y mantenimiento en maquinarias, Denver, Update International, Inc., 1994. WOWK, Victor, Machinery vibration. Measurement and analysis, New York, McGraw-Hill, Inc.,1991. 2Se refiere a que en el modo de vibración tiene influencia mayoritaria alguna forma de deformación de la carcasa.

2

1.- ANÁLISIS VIBRACIONAL DE UN CASO TÍPICO: MOTOR DE 500 HP En lo que sigue del trabajo se aplicará la metodología antes descrita, que combina técnicas de análisis vibracional con modelos de elementos finitos, a un caso típico de resonancia debida a la carcasa de un motor eléctrico. El motor analizado tiene una potencia de 500 HP, es de tipo trifásico de inducción, con una velocidad de operación aproximada de 3600 RPM (60 Hz.). La masa del motor es de 2,588 Kg. Al momento del análisis dicho motor había sido recientemente entregado por el fabricante, por lo cual en su comportamiento vibracional se descartan los efectos de desgaste de piezas. Se analiza el motor en dos condiciones de instalación. En primer lugar con el motor en emplazamiento industrial, es decir sobre su propio bastidor de soporte y base de concreto; y en segundo lugar en condiciones de laboratorio, con el motor instalado sobre una base de masa infinita. En ambos casos las pruebas se han realizado con el motor girando en vacío. De esta manera se descartan efectos de transmisión de vibraciones desde la máquina conducida (en este caso una bomba centrifuga); asimismo, se elimina la posibilidad de generación de vibraciones por desalineamiento entre los ejes. 1.1.- Análisis vibracional del motor en emplazamiento industrial.- En este análisis se utilizaron técnicas convencionales de análisis vibracional, comúnmente usadas en los programas de mantenimiento predictivo de maquinaria, como son la medición de vibraciones totales, espectros FFT3 y análisis de fases. Además se efectuó una prueba de coastdown. Vibraciones totales.- Se midió la velocidad de vibración (mm/s pico) en las direcciones horizontal, vertical y axial. Los puntos y direcciones de medición se indican en la Figura N°1. De acuerdo con las prácticas usuales se ha designado con el número “1” al lado opuesto al acoplamiento y con el número “2” al lado del acoplamiento. Los resultados de las mediciones se incluyen en el Cuadro N° 1. Se detectaron amplitudes de vibración de hasta 7,2 mm/s. Este valor es mayor al recomendado por el fabricante del motor (4,8 mm/s). Según la norma ISO 2372 estaría en la Zona C (No satisfactorio), que comprende el rango de 6,3 a 15,8 mm/s. Debe notarse además que los valores establecidos por las normas se refieren al equipo trabajando con carga; en tanto que la prueba efectuada es con el motor en vacío, condición en la cual normalmente se producen vibraciones de menor magnitud, en razón a que las fuerzas que las originan son también menores. Espectros de vibración FFT.- Son una representación gráfica de la vibración en el dominio de frecuencia. Se muestra la amplitud de vibración (en mm/s pico) en el eje de las ordenadas y la frecuencia en el eje de abscisas. La Figura Nº 2 muestra el espectro obtenido en el punto 1H. Se observa que la frecuencia dominante es de 3600 CPM (1xRPM), coincidente con la velocidad de giro del motor. El pico de vibración a la frecuencia de 1xRPM es sustancialmente mayor a las armónicas a 7200 CPM (2xRPM) y 10 800 CPM (3xRPM). Esta clara predominancia de uno de los picos del espectro es característica de los problemas de resonancia. Análisis de fases.- La medición de fases de vibración en diversos puntos de la máquina, en conjunción con la medición de amplitudes, permite conocer el modo en el cual la máquina vibra. Para este efecto se colocó una cinta de material reflectante en el eje del motor y se utilizó un sensor fotoeléctrico para detectar su posición. Los valores de amplitud y fase de vibración así medidos corresponden a la armónica coincidente con la frecuencia de giro del eje. 3 Transformada rápida de Fourier (Fast Fourier Transform).

3

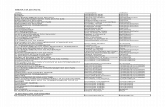

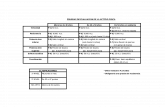

Los resultados de las mediciones en los puntos 1 y 2, en las tres direcciones se incluyen en el Cuadro N° 2. Las vibraciones horizontales en ambos extremos del motor, tienen amplitudes similares y están en fase. Esto significa que la carcasa del motor se desplaza lateralmente sin rotar en el plano horizontal. En la comparación de fases, una diferencia menor a 30° se considera como vibraciones en fase. Además se ha tomado mediciones de amplitud y fase, en la dirección horizontal, en diversos puntos de la circunferencia de la carcasa, a ambos extremos. Las vibraciones en dichos puntos se encontraron en fase, por lo cual el gráfico a escala de las amplitudes es aproximadamente la forma modal de vibración (Ver Figura N° 4). Se observa que la carcasa tiene un movimiento pendular, girando en torno a un eje horizontal paralelo al eje del motor. Cuadro N° 1: Vibraciones totales. Motor girando en vacío en emplazamiento industrial. Ubicación Dirección Punto Amplitud

(mm/s - pico) Lado Contracople Horizontal 1H 6,0 Vertical 1V 1,4 Axial 1A 1,8 Lado Cople Horizontal 2H 7,2 Vertical 2V 3,6 Axial 2A 1,0

Cuadro N° 2: Mediciones de amplitud y fase a 1xRPM, puntos 1 y 2. Ubicación Dirección Punto Amplitud

(mm/s pico) Fase (° sexag.)

Lado Contracople Horizontal 1H 5,8 134° Vertical 1V 0,88 313° Axial 1A 0,96 73° Lado Cople Horizontal 2H 6,7 115° Vertical 2V 4,0 248° Axial 2A 0,66 73°

Análisis de Coastdown.- Este análisis permite determinar la amplitud y fase de vibración correspondientes a diversas frecuencias de la fuerza que la origina. Como resultado se obtienen gráficos de amplitud y fase en el eje de las ordenadas y frecuencia en el eje de las abscisas. Se efectúa midiendo amplitud y fase de vibración durante el periodo en el cual el motor se detiene, luego que se corta el suministro eléctrico. Cuando el rotor, en su periodo de detención, pasa por una frecuencia natural de la máquina, se produce un efecto de resonancia; la amplitud de vibración alcanza un punto máximo y la fase sufre un cambio de 180°. El gráfico de amplitud versus frecuencia del motor analizado durante la prueba de coastdown, en dirección horizontal, se muestra en la Figura N° 3. Se aprecia que la primera frecuencia natural es de 3150 CPM (52,5 Hz), evidenciada por un valor máximo de amplitud. La proximidad de la frecuencia natural a la velocidad de giro, 3600 CPM, origina efectos de resonancia en la dirección horizontal. Esto concuerda con la medición de vibraciones totales, en donde se nota que las mayores vibraciones se presentan en la dirección horizontal. Además, el fenómeno afectará principalmente a la armónica cuya frecuencia coincide con la velocidad de giro (1xRPM), por su cercanía a la frecuencia natural, lo que se confirma en el espectro FFT.

4

1.2.- Análisis vibracional del motor en base de masa infinita.- Una base de masa infinita es aquella cuya masa es mucho mayor a la del equipo que se prueba. Sobre esta base, que es un soporte de gran rigidez; y con el motor girando en vacío se efectuaron las pruebas de vibraciones totales, espectros FFT y análisis de fases, de manera similar al acápite anterior. Se efectúo además una prueba de bump test. Vibraciones totales. Los resultados se muestran en el Cuadro N° 3. Se han detectado amplitudes de vibración de hasta 9,1 mm/s. Este valor es elevado, tomando como referencia el límite recomendado por el fabricante del motor (4,8 mm/s). Según la norma ISO 2372 estaría en la Zona C (No satisfactorio). Se desprende por tanto, que el motor presenta altos niveles de vibración, aún cuando se encuentra operando en vacío y sobre una base de masa infinita. Cuadro N° 3: Vibraciones totales. Motor girando en vacío sobre base de masa infinita. Ubicación Dirección Punto Amplitud

(mm/s - pico) Lado Contracople Horizontal 1 H 7,1 - 9,1 Vertical 1 V 1,8 Axial 1 A 1,3 Lado Cople Horizontal 2 H 7,6 Vertical 2 V 1,8 Axial 2 A 1,5

Cuadro N° 4: Mediciones de amplitud y fase a 1xRPM, puntos 1 y 2. Ubicación Dirección Punto Amplitud

(mm/s pico) Fase (° sexag.)

Lado Contracople Horizontal 1 H 6,6 165 Vertical 1 V 1,8 54 Axial 1 A 2,5 330 Lado Cople Horizontal 2 H 6,4 152 Vertical 2 V 1,8 91 Axial 2 A 1,0 270

Espectros de vibración FFT. El espectro obtenido en el punto 1H se incluye en la Figura N° 5. Se ha utilizado como medida de amplitud la velocidad pico en pulg/s (in/sec). Análisis de fases. Los resultados de las mediciones de fases en los puntos 1 y 2, direcciones H, V y A, se resumen en el Cuadro N° 4. Se aprecia que, de manera similar al caso anterior, las vibraciones horizontales en ambos extremos del motor, puntos 1 y 2, tienen amplitudes similares y están en fase. Esto significa que la carcasa del motor se desplaza lateralmente. Prueba de golpe (Bump test). Esta prueba se realiza con el equipo detenido y permite determinar las frecuencias naturales de la maquina. Consiste en aplicar un golpe en la carcasa y medir, en tiempo real, un espectro de la vibración resultante. Se efectuó en las direcciones horizontal y vertical. La primera frecuencia natural encontrada fue de 61,8 Hz (3708 CPM) en la dirección horizontal; la segunda 116,4 Hz (6984 CPM) en la dirección vertical y la tercera 125,2 Hz (7512 CPM) en la dirección horizontal. La primera frecuencia natural en la dirección horizontal se encuentra muy próxima a la velocidad de giro (60 Hz), lo cual significa que existe un problema de resonancia. En este caso la primera

5

frecuencia natural se encuentra más cerca de la velocidad de operación que en el caso anterior, con el motor trabajando en su emplazamiento industrial. Debido a la alta rigidez de la base utilizada, la frecuencia natural medida en la prueba de golpe es propia del motor, descartándose los efectos de la base. Puede afirmarse entonces que la primera frecuencia natural de la carcasa del motor es de 3708 CPM (61,8 Hz) y que al instalarse sobre su bastidor de soporte dicha frecuencia baja a 3150 CPM (52,5 Hz), debido a la flexibilidad del bastidor. Las pruebas de vibraciones totales y los espectros FFT concuerdan con lo esperado, dado el problema de resonancia en la dirección horizontal. Las vibraciones en la dirección horizontal son notoriamente las mas altas (Punto 1H y 2H) y el pico a 1xRPM (60 Hz, 3600 CPM) es netamente predominante sobre los picos a 2xRPM y 3xRPM. 2.- DESARROLLO DE MODELOS POR EL MÉTODO DE ELEMENTOS FINITOS A continuación se desarrollan modelos de elementos finitos para el motor eléctrico típico antes analizado. A efectos que puedan ser prácticamente aplicables a nivel industrial, se requiere que los modelos sean sencillos, pero que simultáneamente representen la realidad. La validez de los modelos está soportada por la correlación de sus resultados con las mediciones. 2.1.- Modelo del motor en base de masa infinita.- La carcasa del motor, fabricada por fundición, consta de una sección cilíndrica con tapas en ambos extremos. Los rodamientos se encuentran dentro de alojamientos en las tapas. Tanto la parte cilíndrica como las tapas cuentan exteriormente con aletas de enfriamiento. Interiormente, en la parte cilíndrica se alojan las placas de hierro del estator. La sección cilíndrica de la carcasa ha sido modelada como un cilindro liso. El diámetro de dicho cilindro coincide con el diámetro exterior real de la carcasa, sin considerar las aletas de enfriamiento. La longitud, en tanto, coincide con el largo total de la carcasa. Para el espesor se ha optado por un espesor equivalente que proporcione una rigidez equivalente a la real; la cual es consecuencia de la pared de la carcasa, aletas de enfriamiento y efecto rigidizador del hierro del estator. Este valor se ha variado hasta conseguir que la primera frecuencia natural calculada con el modelo sea concordante con los resultados de las mediciones. Este procedimiento hace coincidir ex-profesamente la primera frecuencia natural del modelo con la experimental. El espesor equivalente hallado es de 39,3 mm. La primera frecuencia natural de vibración es elegida como parámetro de base en el dimensionamiento del modelo, teniendo en cuenta que el problema que se analiza es esencialmente de resonancia en el primer modo normal de vibración. Las tapas han sido modeladas como superficies planas. Su espesor, con menor influencia sobre las frecuencias naturales, ha sido considerado igual al espesor equivalente de la parte cilíndrica. No se ha incluido el conjunto eje/ rotor como parte del modelo, en razón a que el problema que se analiza es de resonancia de la carcasa. La frecuencia natural del eje se ha estimado en más de 200 Hz. y por lo tanto no tiene mayor relevancia en el caso analizado. Sin embargo, si se ha considerado la masa del conjunto eje/rotor, sumándola a la masa de la carcasa. La carcasa cuenta con cuatro elementos de soporte (patas), integralmente fundidos. En el modelo, estos elementos han sido incluidos aproximadamente con sus dimensiones reales. Para la sección cilíndrica y tapas, se ha usado como densidad del material en el modelo una densidad equivalente, calculada dividiendo la masa total del motor (descontando la masa de las

6

patas) entre el volumen de estas secciones en el modelo. De esta manera se asegura que la masa total del modelo coincide exactamente con la masa real del motor y que su distribución es muy aproximada a la real. La densidad equivalente así calculada es de 17 298,1 Kg/m3. Las condiciones de borde del modelo simulan la forma de soporte del motor sobre la base de masa infinita. Se considera que cada una de las cuatro superficies de soporte del motor estará permanentemente en contacto con la base y que no habrá deslizamiento. En tal sentido, se han modelado restricciones de 6 gdl en el centro de las superficies de soporte y restricciones de 3 gdl en cada una de las cuatro esquinas de cada superficie de soporte. En todas las partes mencionadas del motor, es decir cilindro, tapas y patas, se utiliza elementos finitos de tipo placa, de forma cuadrangular, con un nodo en cada vértice. La primera frecuencia de vibración calculada es de 61,64 Hz. Este valor evidentemente coincide con el dato experimental de 61,8 Hz., teniendo en cuenta que este parámetro ha sido usado como referencia para establecer el espesor equivalente del cilindro y tapas. El modo normal de vibración correspondiente se muestra en la Figura Nº 6. Se observa que la carcasa oscila lateralmente, girando en torno a un eje horizontal, paralelo al eje de la máquina. Considerando las direcciones de medición de vibraciones en las pruebas experimentales (Ver Figura Nº 1), se nota claramente que el primer modo de vibración, tal como lo simula el método de elementos finitos, debiera manifestarse esencialmente en la dirección horizontal, que es en donde se producen los mayores desplazamientos. Este aspecto se comprueba en la realidad, teniendo en cuenta que la primera frecuencia natural de 61,8 Hz. aparece precisamente en la prueba de golpe en dirección horizontal. La segunda frecuencia de vibración calculada es de 116,67 Hz. El modo normal de vibración correspondiente se grafica en la Figura Nº 7. Se nota que la carcasa oscila en torno a un eje horizontal, perpendicular al eje del motor. Considerando las direcciones de medición de vibraciones, los mayores desplazamientos en este modo se producen en la dirección vertical. Este resultado del cálculo coincide con los resultados experimentales, teniendo en cuenta que en la prueba de golpe en la dirección vertical, se detectó una frecuencia natural a 116,4 Hz. El error en el cálculo de esta frecuencia natural es por tanto de solo 0,23 %. La tercera frecuencia de vibración calculada es de 122,06 Hz. El modo normal de vibración correspondiente se muestra en la Figura Nº 8. Este modo se manifiesta como una oscilación alrededor de un eje vertical que produce los mayores desplazamientos en la dirección horizontal. Este resultado también coincide con las mediciones experimentales, puesto que, en la prueba de golpe en la dirección horizontal se detectó una frecuencia natural a 125,2 Hz. Es decir la diferencia entre el valor calculado y el medido es de 2,51 %. 3.2.- Modelo del motor en emplazamiento industrial.- En el emplazamiento industrial, el motor eléctrico está instalado sobre un bastidor metálico, construido en plancha estructural ASTM A36. El bastidor de soporte a su vez está unido mediante soldadura continua a la plancha base (baseplate) del conjunto motor bomba. Para efectos del modelo, se considera que la plancha base no tiene movimiento y que el bastidor de soporte del motor tiene restringido su desplazamiento (solo el desplazamiento no la rotación) en la línea de unión con dicha plancha. Con el objeto de guardar coherencia, el modelo del motor eléctrico es el mismo al utilizado en el caso anterior, es decir con el motor instalado sobre la base de masa infinita. El bastidor metálico ha sido modelado respetando las medidas, espesores y material reales. En el cálculo por elementos finitos se utilizan elementos tipo placa. Para el modelado de la unión entre el motor

7

eléctrico y el bastidor de soporte se ha considerado nuevamente que existirá permanente contacto entre los soportes del motor y las planchas de apoyo en el bastidor. La primera frecuencia natural calculada es de 53,55 Hz. El valor medido es de 52,5 Hz., es decir el error es del 2 %, lo cual se considera una muy buena aproximación. El primer modo normal de vibración se muestra en la Figura Nº 10. Las características de este modo coinciden con las encontradas experimentalmente. En efecto, se observa que la carcasa del motor tiene un movimiento pendular, con los mayores desplazamientos manifestándose en dirección horizontal. La Figura Nº 11 muestra una sección del modelo de cálculo, correspondiente a la zona donde se tomaron las mediciones en el motor real, de tal manera que esta Figura, producto del modelo, es comparable con la Figura Nº 4 proveniente de datos experimentales. La similitud entre ambas Figuras confirma la buena calidad con que el modelo reproduce la situación real. Esta similitud se ha verificado también en términos cuantitativos, comparando los desplazamientos obtenidos experimentalmente con los calculados, obteniéndose muy buena aproximación. La segunda y tercera frecuencias naturales de vibración calculadas son de 87,56 Hz. y 104,13 Hz. respectivamente. 2.3.- Análisis del primer modo normal de vibración. La Figura N° 6 muestra el primer modo normal de vibración del motor eléctrico instalado sobre la base de masa infinita. En este modo de vibración destaca la deformación por flexión de la carcasa, la cual pierde la forma circunferencial en la mayor parte de su longitud. Las tapas prácticamente no sufren deformación y mantienen su forma circular. Esto se debe a la alta rigidez relativa de estos elementos debido a que las fuerzas laterales generan sobre ellas esfuerzos de tracción/ compresión, mientras que en la parte cilíndrica generan flexión. Los cuatro elementos de soporte del motor (patas) tampoco sufren deformaciones importantes, debido a la alta rigidez que proporciona su elevado espesor con respecto a las otras dimensiones. La parte cilíndrica de la carcasa sufre las mayores deformaciones, debido fundamentalmente a efectos de flexión. Este sector es rigidizado en sus extremos por las tapas, de tal manera que en estos puntos mantiene su forma circunferencial. En el sector entre tapas y soportes pierde progresivamente su forma circunferencial; y esta forma deformada es prácticamente constante en el espacio comprendido entre soportes. Esto puede notarse en el diagrama de desplazamientos mostrado en la Figura N° 9, donde se aprecia que las bandas de colores son paralelas en el sector entre soportes y oblicuas en los sectores comprendidos entre soportes y tapas. En emplazamiento industrial, el comportamiento del propio motor en el primer modo normal de vibración, es similar a cuando trabaja en la base de masa infinita. La frecuencia natural disminuye a consecuencia de la flexibilidad adicional que aporta el bastidor de soporte. En la Figura N° 12 se muestra, en una escala ampliada con respecto a los gráficos anteriores, la deformación del bastidor de soporte. Destaca la deformación por flexión de las dos planchas de apoyo. Las planchas verticales, que forman la sección rectangular que soporta a las planchas de apoyo, están sujetas a flexión, las laterales; y a torsión, las frontales. 3.- ALTERNATIVAS DE SOLUCIÓN DE PROBLEMAS DE RESONANCIA Para evitar los problemas de resonancia es necesario que las frecuencias naturales del conjunto carcasa/ bastidor de soporte estén suficientemente alejadas de las frecuencias de las fuerzas de excitación. En un motor eléctrico estará siempre presente la frecuencia de excitación coincidente con la velocidad de giro y muy probablemente su segundo múltiplo. Además pueden presentarse

8

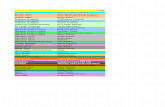

también fuerzas de origen electromagnético con frecuencias coincidentes con la frecuencia de la red eléctrica o con su segundo múltiplo. Para evitar el problema de resonancia es necesario asegurar que ninguna de las frecuencias señaladas esté cerca de la primera frecuencia natural. Es deseable evitar también que alguna de estas frecuencias sea próxima a la segunda o tercera frecuencia natural. Para la solución de problemas ya presentados, a continuación se presenta la alternativa de variar la frecuencia natural, modificando la rigidez o la masa del sistema. Otra alternativa disponible es la instalación de absorsores dinámicos de vibración. En el motor eléctrico analizado, la primera frecuencia natural del sistema carcasa/ bastidor de soporte (53,55 Hz 4) está cerca a la velocidad de giro y a la frecuencia de la red eléctrica (60 Hz). En este caso la frecuencia natural es menor a la frecuencia de excitación. Para corregir el problema de resonancia es necesario reducir la primera frecuencia natural, de tal manera de alejarla de la frecuencia de excitación. También es posible resolver el problema incrementando la frecuencia natural, sin embargo, en este caso la primera frecuencia natural del propio motor es de 61,64 Hz, valor que está cercano a las frecuencias de excitación. Por lo tanto, para subir la frecuencia natural sería necesario efectuar modificaciones en el motor propiamente dicho, alternativa poco factible a nivel industrial. La alternativa de reducir la frecuencia natural, en cambio, es posible de ejecutar mediante modificaciones en el bastidor de soporte o adicionando masa a la carcasa del motor, en ambos casos sin modificar el motor. 3.1.- Reducción de la rigidez del bastidor de soporte del motor.- Considerando que esta alternativa busca resolver un caso ya presentado de resonancia, se ha establecido como objetivo adicional que la modificación a efectuar sea relativamente sencilla y que pueda ser efectuada sin necesidad de retirar la base metálica de soporte de su posición original. Este criterio elimina por ejemplo la opción de modificaciones que impliquen trabajos de mecanizado. En cambio, privilegia las opciones de corte y retiro parcial de elementos componentes del bastidor. La modificación planteada incluye el retiro de los cuatro elementos de arriostre entre las planchas de apoyo del motor y las planchas verticales laterales. Asimismo considera el corte y retiro de los sectores centrales de las planchas verticales frontal y posterior. El diseño modificado del bastidor de soporte se muestra en la Figura N° 13. Los cambios propuestos se notan claramente comparando dicha Figura con la Figura N° 12, que contiene el diseño original del bastidor. Con el nuevo diseño del bastidor de soporte se han calculado las frecuencias naturales mediante el método de elementos finitos. La primera frecuencia natural ha bajado de 53,55 Hz. a 50,22 Hz.; y en términos porcentuales con respecto a la velocidad de giro, de 89,3% a 83,7%. La segunda y tercera frecuencias naturales se han calculado en 79,69 Hz y 86,58 Hz. Ninguna de estas frecuencias está próxima a las frecuencias de excitación esperadas. 3.2.- Incremento de la masa del motor.- Al modelo de elementos finitos desarrollado se ha adicionado una masa en la parte superior y central de la carcasa5. La magnitud de la masa se ha hecho variar en el rango de 100 a 200 Kg. Para cada valor de la masa se han calculado las tres primeras frecuencias naturales. La masa adicional se ha asumido como un bloque de acero de dimensiones 0,234x0,234 m en el

4Esta frecuencia es resultado del modelo de elementos finitos. Las mediciones mediante prueba de Coastdown arrojaron algo menos, 52.5 Hz. Se usará la calculada mediante el modelo para facilitar la comparación de resultados. 5Se elige este punto por facilidad de instalación, aprovechando la armella de izaje del motor.

9

plano frontal y dimensión variable (según la masa) en el lateral. De esta manera el centro de gravedad del bloque estará siempre a 0,117 m del cuadrante superior del cilindro de la carcasa. En el modelo de elementos finitos en dicho punto se ha considerado una masa concentrada (lumped mass). La unión entre el centro de gravedad del bloque de acero y la carcasa del motor se ha modelado mediante un elemento tipo viga de alta rigidez, sin masa. El modelo elaborado se observa en la Figura N° 14.

Las tres primeras frecuencias naturales calculadas se incluyen en el Cuadro N° 5. La relación entre la primera frecuencia natural y la masa adicional se muestra en la Figura N° 15.

Cuadro N° 5: Frecuencias naturales del sistema carcasa/ bastidor con la adición de masa.

Bloque Masa (Kg) Frec. 1 (Hz) Frec. 2 (Hz) Frec. 3 (Hz) 1 100 50,82 83,92 104,14 2 125 50,15 82,63 104,14 3 150 49,48 80,98 104,14 4 175 48,81 78,69 104,14 5 200 48,15 75,38 104,14

En relación a la disminución de la primera frecuencia natural, la opción de incrementar la masa en 125 Kg, es aproximadamente equivalente a la reducción de rigidez del bastidor modelada en el punto anterior. Sin embargo, desde el punto de vista de reducción de los niveles de vibración con la adición de masa se obtienen mejores resultados.

La adición de una masa de 125 Kg, equivale a solamente el 4,8% de la masa total del motor, sin embargo es suficiente para reducir la primera frecuencia natural en 6,3%6 (de 53,55 a 50,15 Hz.). Esto se debe a que en el primer modo de vibración el motor tiene un movimiento pendular y la masa se ha adicionado en la parte más alta, precisamente donde tiene un mayor efecto.

3.3.- Diseño de absorsores de vibración.- Un absorsor de vibración es una masa adicional conectada a la masa principal mediante un elemento flexible. Cuando la frecuencia natural del propio absorsor coincide con la frecuencia de la fuerza de excitación se produce la absorción, fenómeno en el cual la fuerza generada sobre la masa principal por el absorsor es opuesta a la aplicada externamente, originando que la vibración de la masa principal sea igual a cero. En tal caso se dice que el absorsor está sintonizado. Su principal desventaja es que origina frecuencias naturales adicionales. El diseño dinámico de un absorsor consiste fundamentalmente en determinar una combinación de masa del bloque y rigidez del elemento de unión con la masa principal, de tal manera que se produzca la absorción. Existen infinitas combinaciones posibles, sin embargo, solo una de las variables es independiente. Es decir, si se selecciona una masa, la rigidez queda determinada y viceversa. A su vez la rigidez del elemento de unión entre la masa principal y el bloque puede lograrse con diversas geometrías. A continuación se modela un absorsor para el motor típico de 500 HP. La posición del absorsor se muestra en la Figura Nº 16.

El procedimiento usado, basado en aproximaciones sucesivas, consiste en asumir una configuración del absorsor, incluyendo masa y geometría del elemento de conexión con el motor y determinar su frecuencia de absorción. Si esta frecuencia coincide con la frecuencia de

6Según la relación w=(k/m)1/2, un incremento de 4,8% de la masa debería originar una reducción de solo 2,3%.

10

excitación (60 Hz) la combinación será válida.

Al modelo del motor antes desarrollado, se le ha aumentado un modelo de absorsor compuesto por una masa de 100 Kg y un elemento de conexión de sección rectangular de 0,15 m de longitud (modelado con elementos viga). Las dimensiones de la masa son 0,234 x 0,234 m en el plano frontal y 0,233 m en el lateral. La sección del elemento de conexión es de 0,07 m en el plano frontal y 0,05 m en el lateral.

Se ha calculado la vibración de respuesta del sistema (en el punto 1H) a fuerzas de excitación de 1000N y diversas frecuencias. Los resultados se muestran en la Figura Nº 17, donde se observa que a una frecuencia de 59,71 Hz, la vibración es cero. Por lo tanto esta es la frecuencia de absorción. Considerando que coincide con la frecuencia de excitación (60 Hz.) se concluye que la configuración escogida de absorsor es adecuada. Si no se hubiera logrado la coincidencia hubiera sido repetir el cálculo variando la masa o la rigidez del elemento de conexión.

Las cinco primeras frecuencias naturales del sistema son: 47,45; 50,84; 67,71; 89,18 y 104,14 Hz. Debe notarse que originalmente, sin absorsor, en este rango existían solo tres frecuencias naturales (Ver punto 2.2). Este es el principal inconveniente de los absorsores, se introducen nuevas frecuencias naturales, capaces de originar problemas de resonancia.

Respecto a la alternativa de adición de masa, la instalación de un absorsor de vibraciones presenta como principal ventaja, el hecho que las vibraciones pueden ser reducidas inclusive hasta cero. Sin embargo, tiene la desventaja que se requiere una buena sintonización del absorsor, la misma que debe hacerse finalmente en el campo. Con una sintonización inadecuada, el absorsor lejos de reducir las vibraciones, puede llegar a incrementarlas. De otro lado, ambas alternativas tienen en su contra que aparentan ser una solución de tipo parche, debido a la instalación de un accesorio que normalmente no llevan los motores. Esto puede crear desconfianza a los usuarios de la máquina. La modificación del bastidor por su parte no presenta este inconveniente.

4.- ALTERNATIVAS PARA EVITAR EL PROBLEMA EN NUEVOS DISEÑOS Los fabricantes de motores eléctricos medianos y grandes, por razones de economía, utilizan generalmente unos pocos diseños de carcasas para una variedad de potencias y velocidades de motores. Esto genera una diversidad de frecuencias naturales de vibración, incrementándose la probabilidad de aparición de resonancia en alguna de las combinaciones.

Las pruebas de golpe para determinar frecuencias naturales de vibración de la carcasa son siempre factibles de efectuar en la fábrica. Normalmente los constructores de motores ofrecen esta prueba a un costo adicional a las pruebas eléctricas y de vibraciones totales. Según sea el tamaño y la importancia del motor dentro de la instalación podría ser conveniente para el usuario solicitar esta prueba y diseñar el bastidor de soporte de tal manera que se evite la proximidad de las frecuencias naturales del conjunto a las frecuencias de excitación.

Con las frecuencias naturales medidas en la prueba de golpe es posible generar un modelo mediante el método de elementos finitos, tal como se hizo con el motor típico de 500 HP. Posteriormente se diseñaría e incluiría el bastidor de soporte en el modelo. El diseño satisfactorio sería aquel que mantenga las frecuencias de excitación suficientemente distanciada de las frecuencias naturales. Este procedimiento es similar al utilizado en el punto 3.1 para la modificación del bastidor. De hecho, el bastidor de soporte del motor, propuesto en dicho punto es un diseño de bastidor que evita entrar en resonancia.

11

CONCLUSIONES El uso conjunto de técnicas experimentales de análisis vibracional y modelos con el método de elementos finitos, permite afrontar problemas de vibración de maquinaria a nivel industrial, optimizando el tiempo y esfuerzo necesario para encontrar la solución. Este procedimiento se sustenta en el desarrollo de un modelo simplificado, que reproduzca satisfactoriamente las mediciones obtenidas por análisis vibracional. El modelo permite conocer los detalles del problema y diseñar soluciones a problemas existentes. Asimismo, el uso de un modelo del motor puede servir para diseñar el bastidor de soporte, de tal manera que se evite el problema de resonancia en nuevas instalaciones.

Procedimiento para resolver problemas existentes.- El procedimiento propuesto es:

• Efectuar las pruebas convencionales de análisis vibracional. En caso se sospeche la presencia de un fenómeno de resonancia efectuar la medición de la frecuencia natural, mediante prueba de golpe o coastdown y efectuar un análisis modal sencillo para conocer aproximadamente la forma modal correspondiente.

• Desarrollar un modelo de elementos finitos del motor y su bastidor de soporte (y eventualmente otros elementos que tengan relación con el problema), cuyos resultados concuerden con los datos reales obtenidos de las mediciones. El modelo a elaborar puede (y debe) ser sencillo. Las partes más complejas del motor deben ser simplificadas representándolas por figuras geométricas simples. La condición principal es que refleje razonablemente las mediciones reales.

• Analizar los resultados del modelo, identificando los factores más importantes. Plantear las alternativas de solución posibles. Entre ellas se tiene la modificación de la rigidez del sistema, la adición de masa y la instalación de absorsores de vibración.

• Introducir en el modelo de elementos finitos antes desarrollado las alternativas de solución planteadas y calcular sus efectos sobre las frecuencias naturales y niveles de vibración.

• Seleccionar la alternativa más conveniente considerando factores tales como: Grado de efectividad, factibilidad de llevarla a la práctica, costo y tiempo de implementación, etc.

Procedimiento para evitar problemas en nuevos diseños mediante el diseño del bastidor de soporte.- El procedimiento propuesto es:

• Solicitar al fabricante del motor efectúe en su laboratorio las siguientes pruebas: Medición de vibraciones totales, espectros de vibración FFT, medición de las frecuencias naturales mediante prueba de golpe y, opcionalmente, un análisis modal sencillo.

• Con los resultados de las pruebas mencionadas y los datos geométricos del motor, que también deben ser proporcionados por el fabricante, elaborar un modelo de elementos finitos del motor, cuyos resultados se ajusten a las mediciones.

• Diseñar el bastidor de soporte e incorporarlo al modelo de elementos finitos. Verificar que las frecuencias naturales calculadas mediante este modelo no coincidan con las frecuencias de excitación. Considerar la velocidad de giro y su segundo múltiplo; la frecuencia de la red eléctrica y su segundo múltiplo.

Este procedimiento tiene un costo de aplicación y se justificará en función a factores tales como: Tamaño y costo del motor, importancia relativa dentro de la instalación, antecedentes con diseños similares, etc.