logist.pdf

-

Upload

antonio-pena -

Category

Documents

-

view

13 -

download

0

Transcript of logist.pdf

-

UNIVERSIDAD JOS ANTONIO PEZ.

AUTOR: FABIOLA INFANTE

C.I: 20.738.112

Urb. Yuma II, calle N 3. Municipio San DiegoTelfono: (0241) 8714240 (master) Fax: (0241) 8712394

DESARROLLO DE UN PLAN DE MEJORAS DE LOS

PROCESOS LOGSTICOS EN LA EMPRESA

DERIVADOS PLSTICOS C.A. UBICADA EN

VALENCIA, ESTADO CARABOBO.

-

UNIVERSIDAD JOS ANTONIO PEZ

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERIA INDUSTRIAL

DESARROLLO DE UN PLAN DE MEJORAS DE LOS PROCESOS

LOGSTICOS EN LA EMPRESA DERIVADOS PLSTICOS C.A. UBICADA

EN VALENCIA, ESTADO CARABOBO.

EMPRESA: Derivados Plsticos C.A.

AUTOR: FABIOLA INFANTE

C.I: 20.738.112

SAN DIEGO, ENERO 2013.

-

iii

UNIVERSIDAD JOS ANTONIO PEZ

FACULTAD DE INGENIERIA

ESCUELA DE INGENIERIA INDUSTRIAL

DESARROLLO DE UN PLAN DE MEJORAS DE LOS PROCESOS

LOGSTICOS EN LA EMPRESA DERIVADOS PLSTICOS C.A. UBICADA

EN VALENCIA, ESTADO CARABOBO.

CONSTANCIA DE ACEPTACIN

______________________________________________

Tutor Acadmico: Ing. Dora Socorro C.I. V- 8.605.747

________________________________________________

Tutor Empresarial: Ing. Niniana TocuyoC.I. V- 14.637.459

AUTOR: FABIOLA INFANTE

C.I: 20.738.112

SAN DIEGO, ENERO 201

-

iv

NDICE GENERAL

pp.

LISTA DE CUADROS Y TABLAS vii

LISTA DE GRFICOS viii

LISTA DE FIGURAS ix

DEDICATORIA xi

AGRADECIMIENTOS xii

INTRODUCCIN 1

CAPTULO

I MARCO ORGANIZACIONAL 3

1.1 Nombre de la Empresa 3

1.2 Resea Histrica de la Empresa 3

1.3 Procesos Bsicos 4

1.4 Productos 4

1.5 Mercado 5

1.6 Misin de la Empresa 6

1.7 Visin de la Empresa 6

1.8 Propsitos y Metas 6

1.9 Estructura Organizacional. 7

1.10 Departamento de Logstica 8

1.11 Misin 8

1.12 Visin 9

-

v

1.13 Objetivos 9

1.14 Organigrama de Logstica 9

II EL PROBLEMA 11

2.1 Planteamiento del Problema 11

2.2. Formulacin del Problema 14

2.3 Objetivos de la Investigacin 14

2.3.1 Objetivo General 14

2.3.2 Objetivos Especficos 14

2.4 Justificacin 15

2.5 Alcance 15

2.6 Limitaciones 16

III MARCO TERICO 17

3.1 Antecedentes 17

3.2 Bases Tericas 19

3.2.1 Mejoramiento Continuo (Kaizen) 19

3.2.2 Tormenta de ideas o lluvia de ideas. 20

3.2.3 Diagrama Ishikawa. 21

3.2.4 Los 5 Por qu? 22

3.2.5 Las cinco S 23

3.2.6 Manejo de Materiales 24

3.2.7 Lay Out 25

3.2.8 Buenas Prcticas de Almacenamiento (B.P.A) 27

-

vi

3.2.9 Sistema de gestin de la calidad 29

3.2.10. Sistema de gestin de seguridad salud laboral. 30

3.3. Definicin de Trminos Bsicos 32

IV MARCO METODOLGICO 34

4.1. Naturaleza de la investigacin 34

4.2 Tcnicas de recoleccin de informacin 35

4.3. Diseo metodolgico 37

V RESULTADOS 40

5.1 Fase I: Diagnstico la situacin actual en el rea de Logstica.

5.2 Fase II: Anlisis de las causas que originan los problemas

detectados en la fase de diagnstico. 50

5.3 Fase III: Diseo del plan de accin para los procesos logsticos. 57

5.4. Fase IV: Evaluacin econmica del plan de mejora. 62

CONCLUSIONES 66

RECOMENDACIONES. 69

REFERENCIAS 70

ANEXOS 72

-

vii

LISTA DE CUADROS Y TABLAS

TABLAS pp.

1 Cumplimiento de los despachos de Producto Terminado. 13

2 Sntesis del proceso que conduce hacia el taller ideal. 24

3 % de cumplimiento de norma ISO 9001. Clusula 4. 42

4 % de cumplimiento de norma ISO 9001. Clusula 5. 43

5 % de cumplimiento de norma ISO 9001. Clusula 6. 44

6 % de cumplimiento de norma ISO 9001. Clusula 7. 45

7 % de cumplimiento de norma ISO 9001. Clusula 8. 46

8 % de cumplimiento de norma ISO 9001. General. 47

9

Oportunidades de mejoras detectas en los procesos de pase de

produccin, almacenaje y despacho. 49

10

Oportunidades de mejoras detectas en los procesos de facturacin y

devolucin. 50

11 Plan de accin para los procesos logsticos. Clusula 4 58

12 Plan de accin para los procesos logsticos. Clusula 5 58

13 Plan de accin para los procesos logsticos. Clusula 6 59

14 Plan de accin para los procesos logsticos. Clusula 7 61

15 Plan de accin para los procesos logsticos. Clusula 8 61

16 Costo de Implementacin de la propuesta 63

17 Ahorros estimados con la implementacin de la propuesta. 64

-

viii

LISTA DE GRFICOS

GRFICO pp.

1 % de cumplimiento de norma ISO 9001. Clusula 4. 43

2 % de cumplimiento de norma ISO 9001. Clusula 5. 44

3 % de cumplimiento de norma ISO 9001. Clusula 6. 45

4 % de cumplimiento de norma ISO 9001. Clusula 7. 46

5 % de cumplimiento de norma ISO 9001. Clusula 8. 47

6 % de cumplimiento de norma ISO 9001. General. 48

-

ix

LISTA DE FIGURAS

FIGURA pp.

1 Ejemplo de materos plsticos 1

2 Ejemplo de tuberas y conexiones 5

3 Organigrama General de la empresa 7

4 Organigrama del Departamento de Logstica 10

5 Relacin entre despachos reales y despachos planificados 13

6 Pasos para la realizacin de la tormenta de ideas 21

7 Diagrama Ishikawa. Ejemplo. 22

8 Modelo de un Sistema de Gestin de la Calidad basado en Procesos. 30

9 Diagrama causa efecto. 54

-

x

NDICE DE ANEXOS

ANEXO pp.

1 Auditora del cumplimiento de la norma ISO 9001 73

2 Distribucin Actual del rea de almacn de producto terminado. 91

3

Situacin Actual del almacenaje de las conexiones en el almacn de

Producto Terminado. 92

4 Oficina de despacho actual. 93

5 Flujograma de Pase de Produccin. 94

6 Flujograma de almacenaje 95

7 Flujograma de Flujo Despacho. 96

8 Flujograma de Flujo Facturacin. 97

9 Flujograma de Flujo Devolucin 98

10 Organigrama propuesto del rea de logstica. 99

11 Induccin de las 5S. 100

12 Distribucin propuesta del rea de almacn de Producto Terminado. 101

13 Rack Propuesto 102

14 Oficina Propuesta. 103

15

Formato de Chequeo Propuesto para la verificacin del pase de

produccin a Producto Terminado. 104

-

xi

DEDICATORIA

Ante todo se lo dedico a Dios, mi Virgen del Valle y al Divino Nio por

acompaarme, cuidarme y protegerme en todo momento de mi vida.

A mis Padres, mis mejores amigos y mis pilares fundamentales sin ustedes esto

no hubiese sido posible, con su apoyo, amor, confianza y sacrificio estuvieron en los

momentos cuando ms los necesite y s que siempre se mantendrn ah guindome

por el camino correcto y ayudndome a culminar mis metas propuestas. A mi

hermanita que con su cario y comprensin de igual forma estuvo presente en todo

momento. (Leo, Dagmar y Fabiana). Los Amo.

A mis abuelos quienes siempre me han brindado su cario y aun en la distancia

su apoyo ha sido incondicional. (Tomasa y Eleazar).

A quien de una manera u otra siempre estuvo pendiente de mi persona y mis

estudios, adems de ser la mezcla perfecta entre mama, ta, prima, amiga y chama a

ti ta Eudy.

A mi hermana, prima y comadre Marines porque s que este orgullo es tuyo

tambin.

A mi amigo Deivy Bassotto quien se convirti en un ngel para mi soportando

mis tristezas y alegras en todo momento y s que aunque e tiempo y la distancia no

separe siempre estars ah presente.

A mi amiga Liz Rengifo, por esos momentos en los que fuiste como una

hermana ms y un pilar fundamental para continuar con mi carrera adems de

compartir la experiencia en nuestro primer trabajo laboral, con tu amistad, cario,

paciencia y apoyo brindado tambin he logrado esta meta.

Fabiola Infante.

-

xii

AGRADECIMIENTOS

Agradezco a toda mi familia, en especial a la familia Tovar quienes me

abrieron las puertas de su hogar brindndome todo su apoyo y cario incondicional

y a ustedes familia Garca Cubero quienes me vieron dar cada uno de mis pasos para

lograr mis objetivos.

A mis amigos ms cercanos y hoy mis hermanos que an en la distancia

siempre estn en mi corazn, por todos esos mensajes y llamadas que me alegraban el

da y la noche, que reconfortables fueron: Isabel, Cecilia, Steffany, Jos y Jess.

Gracias.

A mis amigos de Valencia quienes me han brindado todo su apoyo en los

estudios y a nivel personal. Gracias Francis, Laura, Gustavo, Nazza, Andrea, Juan,

Raiza, Sarah y especialmente a ustedes Luis, Ricardo y a ti Yuri mi gran amiga por

abrirme las puertas de tu hogar y un espacio en tu corazn.

A mis profesores por las enseanzas impartidas y los consejos dados y en

especial a mi coordinadora de pasantas Gina De Marco y mi tutora Dora Socorro

quienes con su paciencia, cario, consideracin y profesionalismo se han convertido

en grandes ejemplos a seguir.

A la licenciada Iris Gonzlez y a mi primo Jos Morales, gracias por haberme

brindado su apoyo y conocimiento, adems de ensearme que lo ms valioso que

tenemos como seres humanos es la humildad y los conocimientos adquiridos en el

trayecto de nuestra vida.

A la universidad Jos Antonio Pez por haber sido mi segundo hogar durante

toda la carrera.

-

xiii

Gracias especiales a la empresa Derivados Plsticos por darme la oportunidad

de iniciarme profesionalmente y a ustedesNiniana Tocuyo, Luz Mora, Nayibe Ojeda,

Johan Fuenmayor, Antonio Lpez y Juan Guerrero, su apoyo fue incondicional.

Y gracias a todas esas personas que han estado involucradas en este proyecto de

vida que hoy en da se llama ser Ingeniero Industrial.

Fabiola Infante.

-

INTRODUCCIN

En Venezuela, la industria de los plsticos cada da toma mayor importancia,

puesto que va de la mano con el crecimiento y expansin de la industria petroqumica

nacional, partiendo de los ideales del gobierno nacional, lo cuales consisten en la

consolidacin de una plataforma industrial que permita en el mediano plazo convertir

a la nacin en una potencia petroqumica mundial donde adems de producir la

materia prima se realicen los productos terminados.

La empresa Derivados Plsticos C.A, es una de las mayores productoras de

tuberas de lnea sanitaria y de infraestructura a nivel nacional. El proceso de

elaboracin de estas tuberas involucra una serie de etapas que va desde la

formulacin de los qumicos (carbonato, dixido de titanium, estabilizantes, estearato

de calcio, entre otros), continua por un proceso de mezclado que implica la

composicin de dichos qumicos, seguidamente estos compuestos son dirigidos hacia

las lneas de inyeccin o extrusin para obtener as los productos terminados que son

las tuberas de lnea sanitaria y de infraestructura. Finalmente se pasan al almacn de

producto terminado para su respectivo almacenaje y despacho.

En la actualidad en los procesos logsticos que va desde el pase de

produccin, almacenaje, despacho y facturacin se presentan diversos problemas en

el seguimiento de estos mismos ya que no se est haciendo de manera correcta debido

a que no existe un proceso documentado, lo que trae como consecuencia diferencia de

criterio y mala planificacin a la hora de realizar los procesos, adems de la no

conformidades de los clientes internos y externos, es por ello, que el presente informe

involucra un plan de mejoras de los procesos logsticos en la empresa Derivados

Plsticos C.A. ubicada en Valencia Estado Carabobo. De lo antes expuesto, a

continuacin se detalla la distribucin de los captulos que lo conforman de la

siguiente manera:

-

2

Captulo I: Trata sobre la empresa iniciando con la Ubicacin. Breve descripcin

de la empresa: organizacin, procesos bsicos, productos elaborados, mercado, entre

otros. Misin, visin y valores de la empresa o institucin. Descripcin, misin,

visin, objetivos, estructura organizativa y actividades desarrolladas durante el

periodo de la pasanta del departamento o unidad donde se realiz la pasanta.

Captulo II: Se refiere al problema constituido por una descripcin detallada del

Problema, formulacin del problema, el objetivo general y los objetivos especficos

del proyecto, la Justificacin y alcance de la Investigacin, as como las limitaciones.

Captulo III: Constituye el marco referencial conceptual, donde se exponen los

Antecedentes de la Investigacin, seguido del Basamento Terico, donde se exponen

todas las teoras e informacin que el autor considera necesaria para la comprensin

de la propuesta, adems de la definicin de trminos bsicos.

Captulo IV: Se refiere a las fases metodolgicas, explica la Metodologa

utilizada, el tipo de investigacin, los instrumentos con los que se realiz la

recoleccin de datos, el rea de aplicacin, as como una descripcin de todas las

fases de proyecto.

Captulo V: Se refiere a los resultados del trabajo basndose en la metodologa

segn fueron planteadas en el captulo anterior para el cumplimiento de los objetivos

especfico.

Finalmente se da paso a las conclusiones y recomendaciones obtenidas en el

estudio realizado.

-

CAPTULO I

MARCO ORGANIZACIONAL

1.1.Nombre de la Empresa

DERIVADOS PLSTICOS C.A, ubicada en la Zona Industrial Municipal

Norte, Av. Norte Sur 3, No. 6, Parcela B 92-150, Valencia, Venezuela.

1.2.Resea Histrica

Derivados Plsticos C.A. Empresa lder en Venezuela en la produccin de

tuberas y accesorios de vinil (P.V.C.), fue fundada en el ao 1.961 por el Sr.

CavRaffaele Martelli que oper su empresa en el centro de valencia, elaborando flejes

o perfiles de policloruro de vinil. Siendo hasta el ao de 1.966 donde comienza a

producir tuberas de canalizacin elctrica desde hasta 2 pulgadas.

Actualmente cuenta con una planta dedicada a la extrusin de tuberas, dirigidas

a las reas de infraestructura (alcantarillado), agrcola (pozo ciego, roscado y

ranurado) y construccin (sanitaria tipo B y lnea econmica dp). Recientemente se

anexo a la planta una mquina extrusora doble cabezal, lo que favorece el incremento

de produccin y la incorporacin de nuevas maquinarias de inyeccin en la planta

destinada a la fabricacin de los accesorios de P.V.C, piezas como sanitario tipo A,

sanitario tipo B y la lnea econmica derivados plstico conocida como dp. Adems

posee una lnea de materos de polipropileno con una gran variedad de modelos,

tamaos y colores para los diferentes ambientes y de diferentes medidas.

Se expande a lo largo del territorio nacional, posicionndose como la compaa

lder en la industria de tubo sistemas. La planta consta de modernas infraestructura,

donde se maneja tecnologa de punta y se aplican estrictos sistemas de calidad a todos

los productos. Actualmente cuenta con una segunda planta en la ciudad de

Barquisimeto y una sucursal en Porlamar, as como distribuidores en diferentes

-

4

puntos del pas lo cual facilita la adquisicin de toda la gama de productos

DERIVADOS PLSTICOS C.A.

1.3. Procesos Bsicos

Los procesos bsicos llevados a cabo en la empresa van desde la formulacin

de los qumicos tales como aditivos, estabilizantes, lubricantes, plastificantes,

ayudantes de proceso, entre otros; dependiendo del producto a realizar, continuando

con un proceso de mezclado que involucra estos qumicos los cuales se llevan a las

lneas de extrusin para la realizacin de los respectivos tubos o a las lneas de

inyeccin para la realizacin de conexiones, de igual manera se aplica este proceso

para los materos y compuesto pelletizado y finalmente se pasan al almacn de

producto terminado para su respectivo almacenaje y despacho.

1.4.Productos

Dentro de la gama de productos elaborados por la empresa Derivados Plsticos

C.A, se encuentran:

Materos plsticos:

Figura N 1. Ejemplo de materos plsticos.

Fuente: Empresa Derivados Plsticos C.A., (2012)

Gran Variedad de Modelos, tamaos y colores para los diferentes ambiente de su

Hogar u Oficina, disponible en las siguientes medidas:

- Redondos: 20,25,30,40,50,60 cm de Dimetros

- Rectangular: 52 Cm de largo.

-

5

Tuberas y conexiones:

Figura N 2. Ejemplo de tuberas y conexiones.

Fuente: Empresa Derivados Plsticos C.A., (2012)

El gran surtido de productos que la empresa ofrece en P.V.C. rgido, abarca

desde dimensiones de 12,5 milmetros hasta de 10.000 milmetros de dimetro que

pueden satisfacer las ms variadas exigencias de los distintos usuarios.

1.5. Mercado

La empresa Derivados Plsticos C.A., centra su mercado especialmente en:

Edificaciones Construcciones y Obras civiles

Aguas negras

Aguas blancas

Aguas en alta temperatura

Drenajes

Ventilacin

Obras pblicas

Abastecimiento

Saneamiento

Particulares

-

6

1.6.Misin

Derivados Plsticos C.A., para ser una empresa lder en la industrializacin y

fabricacin de Tuberas y Conexiones de PVC, ha logrado penetrar el sentimiento de

una clientela nacional al darle preferencia a sus productos por su diligencia continua

en atencin y calidad; logros stos alcanzados, gracias a un equipo humano altamente

capacitado, con lo cual su coherencia se ha traducido en maximizar su rentabilidad,

una repercusin que favorece el desarrollo econmico del Pas, dentro de un marco

Ecolgico.

1.7.Visin

Nos perfilamos dentro del mundo globalizado con una gran visin que nos

permita poder an ms satisfacer las prioridades de nuestra clientela como factores

principales dentro de un mercado competitivo, para lo cual contamos con una gran

organizacin participativa en donde hemos dado preferencia al factor humano experto

con claros lineamientos optimizando las relaciones de trabajo acorde con un ambiente

libre.

1.8.Propsitos y Metas de Derivados Plsticos, C.A.

Lograr que sus productos posean mayor calidad con respecto a la competencia.

Brindar y estimular entrenamiento y capacitacin continua a sus trabajadores.

Mejorar condiciones y mtodos de control estadstico de procesos de calidad.

Instaurar normas de higiene y prevencin de accidentes.

1.9.Estructura organizacional de la empresa Derivados Plsticos

En primer nivel del organigrama, se encuentra Gerencia, la cual est

encargada de dirigir la organizacin o parte de ella, con un conjunto de

responsabilidades que comprende la planeacin, organizacin, direccin y control,

cuya informacin de inters tcnica en cuanto a produccin la suministra la Asistente

-

7

de Produccin encargada de la planificacin de los productos a elaborar por el

departamento de produccin donde se procede a coordinar con los supervisores y

encargados del rea para as informar a los operadores el prximo arranque de

mquina. Lo mismo se cumple para la planta de inyeccin, mezcla, molino y

pulverizado con la misma jerarqua de coordinador supervisor y encargado

finalizando as con la labor de los operadores. Ante un problema con la maquinaria

pertinente a moldes, fallas electromecnicos se procede a coordinar la posible

solucin con el personal encargado de matricera y mantenimiento industrial para la

planificacin de correccin de problema.

Una vez terminada la planificacin y elaboracin de los productos semi

terminados y terminados son inspeccionados por el personal de control de calidad en

cuanto medida y requisitos fsicos-mecnicos se trata y por ltimo se procede a

enviar a coordinacin de logstica lo fabricado donde se procede a unir la cuadrilla de

personal para despachar las tuberas.

Lo expuesto anteriormente se presenta a continuacin en la figura N 3.

Figura N 3. Organigrama General de la empresa.

Fuente: Derivados Plsticos C.A., (2012)

Gerente General

Jefe Recursos

Humanos Jefe Administracin Jefe Logsticas-Ventas Jefe Planta Coord. Seguridad Coord. P.C.R

Coord. Des. Org

Coord. Nm. y

Remb

Coord. Contabilidad

Coord. Compras

Coord. de Tesonera

Coord. Logstica

Coord. SUM MAT.

Prima

Coord. Admo. Dem.

Inspector de

P.C.R

Inspector de S.S.L

Sup. de Serv. Grales

Superintendente de

Planta

Coord. Extrusin

Coord. Inyeccin

Coord.Matriceria Sup. Mtto. Elct.

Jefe de Mtto.

Jefe C.C./ Mezclas, MOL Y PULV

Anal. C.C. Insp. Control

Calidad

Coord. MEZ, MOL

Y PUL

Junta Directiva

-

8

1.10. Departamento de Logstica.

A continuacin se presenta las funciones y actividades que se realiza en el

departamento de logstica, as como tambin las responsabilidades que debe asumir,

para que funcione de manera exitosa y cumpla con las necesidades que la empresa

requiere.

El rea de logstica se fundamenta en la planificacin, la organizacin y el

control de todas las actividades relacionadas con la obtencin, traslado y manejo

ptimo de las tuberas, conexiones y materos, desde la adquisicin de la materia

prima hasta que llega al cliente, a travs de la organizacin y como un sistema

integrado, para de esta manera satisfacer las necesidades y los requerimientos de la

demanda de la manera ms eficaz y con el mnimo coste posible.

1.11. Misin

El departamento de logstica de Derivados Plsticos, C.A. somos un equipo de

personas que se entrelazan en un sistema, conformando una empresa de lder en la

fabricacin y comercializacin de tuberas, conexiones de PVC y productos de

jardinera como platos y materos de polipropileno, como departamento nos

encargamos de la administracin logstica a travs de la gestin y la planificacin de

las actividades de pase de produccin, almacenaje, despacho y facturacin de

producto terminado, todo ello con el fin de proporcionar un buen servicio al cliente

regional o nacional, orientando los logros al personal capacitado que labora en esta

rea, con lo cual su coherencia se ha traducido en aumentar el volumen del flujo

diario influyendo as en la rentabilidad de la empresa, favoreciendo de esta manera el

desarrollo econmico del pas.

-

9

1.12.Visin

En el departamento de logstica de Derivados Plsticos, C.A. nuestra visin

tiene como norte ser una referencia de alto estndar y desempeo a nivel global en lo

que respecta al almacenaje y distribucin de tuberas, conexiones y materos, logrando

as brindar a nuestros clientes interno y externo un nivel de servicio ptimo

satisfaciendo a tiempo y completo sus necesidades.

1.13.Objetivos

El departamento de logstica de Derivados Plsticos, C.A. tiene como objetivo

fundamental definir dentro de sus actividades planes y programas de mejora en

cuanto a la administracin logstica, logrando as la gestin y la planificacin de las

actividades de pase de produccin, almacenaje, despacho, manejo y facturacin de

tuberas, conexiones y materos, optimizando la disponibilidad de estos, cumpliendo

as con la satisfaccin de los clientes internos y externos a nivel global.

1.14.Organigrama de logstica

En el organigrama que se muestra a continuacin en la figura 2 est

comprendido por un jefe de Logstica-Ventas, quien controla, coordina y dirige todos

los procesos relacionados con el almacenamiento, despacho y transporte de producto

terminado, un coordinador encargado de las planificaciones del da, respecto al

despacho y transporte de producto terminado. Se cuenta con dos analistas de

despacho y facturacin para el control de los documentos provenientes de los clientes

y las facturas por servicio de transporte, adems de realizar devoluciones si el caso lo

amerita. El encargado de logstica quien garantiza la correcta ejecucin de los

trabajos y solucin de fallas para evitar la interrupcin del proceso, despacho y pase

de producto terminado.

Seguidamente estn los operadores logsticos quienes reciben y almacenan

adecuadamente el producto terminado proveniente de la planta, garantizando el

-

10

control de los inventarios y orden del almacn. Finalmente estn los montacarguistas

quienes garantizan un adecuado servicio de los montacargas a las diferentes reas de

la planta y almacn de producto terminado.

Figura N 4. Organigrama del Departamento de Logstica.

Fuente: Derivados Plsticos C.A., (2012)

-

CAPTULO II

EL PROBLEMA

En el presente captulo se describe la situacin problemtica presentada en el

rea de realizacin de las pasantas; a travs de su planteamiento, objetivos tanto

generales como especficos, justificacin, alcance y limitaciones.

2.1. Planteamiento del problema

En Venezuela la logstica como preocupacin es algo que viene desde la

apertura de la economa venezolana, a principio de la dcada de los 90. Hasta ese

momento la economa era cerrada y la logstica no importaba. Los productores en

general tenan el monopolio del mercado y siempre que pudieran entregar una

mercadera, el costo era irrelevante porque no haba competencia. Cuando la

economa se abre (como en la mayora de los pases de Amrica Latina) el costo

logstico comenz a jugar un papel importante, porque los precios dejaron de ser

administrados (la mayora de los precios los fijaba el Gobierno y tenan una

regulacin). Los precios fueron fijados por el mercado, y el que no tena costos

competitivos empezaba a salir del mismo. Desde ah, la logstica empez a ser un

problema y una preocupacin.

Hasta ese momento, buena parte de las empresas, compraban y entregaban en

planta, no exista una preocupacin por el transporte ni por el almacenamiento. A

partir de los aos 90, la logstica empieza a ser un elemento de competitividad y de

diferenciacin entre las empresas. Al notar la situacin, stas empiezan a crear

centros de distribucin, depsitos y comienzan a optimizar sus niveles de inventarios

y aumentar el tamao de sus flotas. Debido a esa situacin las empresas empezaron a

tener conciencia de sus costos logsticos, a tratar de medirlos y de organizar sus

estructuras de tal manera que la funcin logstica sea vista como una cadena y como

un proceso. (La logstica en Venezuela, entrevista a Eduardo Praselj, Presidente

-

12

de la Asociacin de Logstica de Venezuela (ALV) y vicepresidente de la ALL

(Asociacin Latinoamericana de Logstica, 2006).

Actualmente han existido muchos cambios en la economa venezolana por la

variabilidad de los mercados y de las demandas lo que les exige a las empresas que

sean capaces de soportar y sobrellevar los cambios del entorno, salir adelante a travs

de la satisfaccin del cliente, aprovechando las oportunidades que el mercado les

ofrece.

Otro problema que se presenta en la actualidad es referente a los transportes de

carga el cual radica en el estado en que se encuentran actualmente los vehculos

debido al deterioro de las carreteras y la obstruccin de pasos por la mismas, lo que

repercuta sobre la obtencin de repuestos de los mismos ya que econmicamente

surgi un cambio en los precios de cauchos, aumentando as los fletes de transporte.

Adems de las exigencias Gubernamentales, estadales y regionales en cuanto a los

requisitos para conformar una asociacin de trasporte.

En la actualidad en las empresas el problema persiste es en los elevados costos

para zonas ms alejadas, ya que estos tienen un valor de flete mucho ms elevado y

aun as la mercanca tiene que ser vendida al mismo precio.

La empresa Derivados Plsticos C.A., no escapa de esta realidad, especialmente

en el escenario actual, ya que se mueve en el mismo mercado venezolano, por lo que

ha venido presentando una serie de cambios desde el punto de vista organizacional y

todos esos cambios de alguna manera u otra requieren de un tiempo para estabilizar

los procesos dentro de la organizacin lo cual ha trado como consecuencia que se

hayan generado y en especfico en el rea de logstica problemas como:

Productos daados.

Productos obsoletos.

Despachos incompletos.

Reclamos de clientes internos y externos.

Retrabajos o reprocesos.

-

13

Incumplimiento de los objetivos metas.

Todo ello ha trado retrasos en los despachos de productos terminado, ya que no

se cumple de manera eficaz con los procesos logsticos requeridos, esto debido a

numerosas causas en los mismos, a continuacin se presenta un grfico en la figura

N 3, en donde se puede observar la relacin entre las toneladas reales y las tonelada

planificadas a despachar en lo que lo que va del ao 2012.

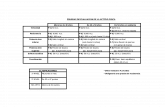

Tabla N 1. Cumplimiento de los despachos de Producto Terminado.

Fuente: Derivados Plsticos C.A., (2012).

Figura N 5. Relacin entre despachos reales y despachos planificados.

Fuente: Derivados Plsticos C.A., (2012)

Se puede constatar con esta grfica que en ciertas ocasiones no se cumplen al

100% con los despachos, principalmente en los meses de junio y julio con un 50 y 51

Enero Febrero Marzo Abril Mayo Junio Julio

Despachos Real (Ton) 372,61 576,32 758,73 496,95 679,62 340,96 348,00

Despachos planeados (Ton) 407,84 501,00 619,00 450,00 620,00 680,00 700,00

% de Cumplimiento 91% 115% 123% 110% 110% 50% 51%

-

14

% respectivamente, es importante destacar que el estudio se realiz en un periodo de

7 meses, trayendo preocupacin a la Jefatura de Logstica lo cual est interesada en

realizar un anlisis detallado de los procesos logsticos para conocer las fallas o

errores que se estn cometiendo, y as de esta manera elaborar un plan de mejora que

permita as aumentar el nivel de satisfaccin de los clientes internos y externos

mediante una adecuada planificacin y organizacin de los procesos logsticos de la

empresa Derivados Plsticos C.A. ubica en Valencia-Edo. Carabobo.

Por tal motivo la empresa requiere un anlisis de su situacin con la finalidad

de detectar oportunidades de logro que le permitan desarrollar estrategias que

contribuyan con el desarrollo de sus procesos y en el cumplimiento de sus objetivos.

2.2. Formulacin del problema

Como consecuencia de lo antes mencionado se plantea:

De qu manera un plan de mejoras de los procesos logsticos contribuir con la

reduccin de las no conformidades y la satisfaccin de los clientes internos y externos

de la empresa Derivados Plsticos C.A. ubica en Valencia-Edo. Carabobo?

2.3. Objetivos de la investigacin

2.3.1. Objetivo general

Desarrollar un plan de mejoras de los procesos logsticos en la empresa

Derivados Plsticos C.A. ubicada en Valencia Estado Carabobo.

2.3.2. Objetivos especficos

Diagnosticar la situacin actual de los procesos logsticos en la Empresa

Derivados Plsticos C.A.

Analizar las causas que originan los problemas de los procesos logsticos en la

Empresa Derivados Plsticos C.A.

-

15

Proponer un plan de mejoras de los procesos logsticos en la Empresa

Derivados Plsticos C.A.

Evaluar econmicamente el plan de mejoras.

2.4. Justificacin

En todas las empresas se presentan problemas de diferentes ndoles entre los

que destacan el manejo de los costos, problemas de produccin, transporte,

planificacin y organizacin, los cuales son necesarios resolver para alcanzar el xito

de las mismas. En este orden de ideas, un problema importante a solucionar es el que

est relacionado con los procesos logsticos, Derivados Plsticos C.A no escapa de

ello, debido a causas tanto internas como externas a ella por lo que no ha podido

controlar eficientemente algunas situaciones presentadas desde las limitaciones a la

hora de adquirir la materia prima importada, la necesidad de mejorar la productividad

de los recursos con los cuales cuenta la empresa dado a los altos costos, impuestos y

aranceles; hasta la transicin administrativa y organizativa por lo que se quiere es

mantener los clientes a travs de la calidad del producto o del servicio, adems de

tener trazadas unas metas que no se estn cumpliendo en su cabalidad. El propsito

de esta investigacin es proponer un plan de mejoras en los procesos logsticos el cual

al implementarse traer como beneficio un funcionamiento eficiente, brindando al

personal conocimiento exacto de los pasos que debe seguir para ejecutar de forma

adecuada y oportuna las actividades a realizar, garantizando mejores inversiones de

tiempo tanto para el encargado como para la directiva.

2.5. Alcance

Con el desarrollo de esta investigacin se busca cubrir la necesidad inmediata

de una problemtica presente en la empresa Derivados Plsticos C.A. especficamente

en el rea de logstica en los procesos de pase de produccin, almacenaje, despacho,

facturacin y devolucin de producto terminado

-

16

2.6. Limitaciones del estudio

En cuanto a las limitaciones para obtencin de los objetivos planteados, la

mayor limitante es el tiempo que tiene el perodo de pasantas el cual se hace

insuficiente para la recoleccin de datos, anlisis de los mismos y establecimiento de

acciones correctivas de forma contraria no existiran obstculos que vencer, ya que se

cuenta con el apoyo de todo el personal que labora en el rea de logstica y en la

empresa general, adems de medios de informacin como material bibliogrfico ,

internet, apoyo econmico. Es importante acotar que este proyecto deber apegarse a

los perodos acadmicos de la Universidad Jos Antonio Pez.

-

CAPTULO III

MARCO TERICO

Marco Referencial

Los fundamentos tericos que respaldan este Informe de Pasanta se basan en

temas relacionados con la Ingeniera Industrial, que se resean por un conjunto de

principios y bases tericas, con el propsito de orientar y facilitar el anlisis,

formulacin y evaluacin para mejorar los mtodos de trabajo actuales.

3.1. Antecedentes

Al realizar un trabajo de investigacin, es importante tener referencias de otros

proyectos hechos anteriormente ya que los mismos servirn de soporte y referencia

para el desarrollo de esta investigacin. A su vez, permite la comparacin de

opiniones entre distintos autores sobre el mismo tema para tener un punto de partida

en el problema planteado.

Los trabajos de investigacin que se presentan a continuacin, se usarn de

referencia para este proyecto:

ANDRADE, Omajai (2007), en el trabajo titulado: Propuesta de un plan de

mejora del proceso de despacho en el rea de cava de producto terminado para optar

por el ttulo de Ingeniero Industrial de la Universidad Jos Antonio Paz, cuyo

principal objetivo fue disear una propuesta que permita un plan de mejoras en el

proceso de despacho del rea Cava de Producto Terminado de la empresa DPA

Corporacin Inlaca, C.A., logrando que la empresa adoptase una metodologa de

trabajo acorde a su tamao actual. Fu realizada como investigacin de campo donde

el autor realizo estudio de la distribucin y procesos llevados a cabo. El aporte de este

trabajo fue el de dar la metodologa para instauracin de mejoras las cuales servirn

como gua de referencia para este proyecto.

-

18

VALERA, F (2008), en su informe de pasanta titulado Diseo de un Manual

de Normas y procedimientos para un plan de mejoramiento de los departamentos de

Ensamblaje y Almacn de la empresa Epicentro de la Tecnologa, C.A. Realizado en

la Universidad Jos Antonio Pez, para optar por el ttulo de Ingeniero Industrial,

presento como objetivo general disear un manual de normas y procedimientos para

el mejoramiento de los departamentos de ensamblaje y almacn de la empresa

Epicentro de la Tecnologa, C.A., el tipo de investigacin fue un proyecto factible, las

tcnicas de recoleccin de datos fueron la lluvia de ideas y la observacin directa. En

este trabajo de investigacin el autor concluyo que los procesos actuales de la

empresa requieren nuevos procedimientos para la recepcin de bienes, muebles y

mercanca, solicitud y despacho de bienes y la recepcin de producto terminado del

departamento de ensamblaje a fin de obtener mejor control de inventario, siendo el

manual de normas y procedimientos un medio para incrementar la funcin de control

y mejora.

LUCES, Trini (2008) en su informe de pasanta titulado Propuestas de mejoras

en el almacenamiento del producto terminado en la empresa BridgestoneFirestone de

Venezuela, ubicada en Valencia, Edo. Carabobo. Realizado en la Universidad Jos

Antonio Pez, para optar por el ttulo de Ingeniero Industrial, presento como objetivo

general proponer mejoras en el almacenamiento del producto terminado en la

empresa BridgestoneFirestone Venezolana C.A, el tipo de investigacin fue un

proyecto factible, las tcnicas de recoleccin de datos fueron lluvia de ideas,

diagrama de Ishikawa, diagrama de pareto y la observacin directa. En este trabajo de

investigacin el autor concluyo que no todos los trabajadores de las organizaciones

tienen conocimiento sobre la realidad del almacenamiento y de su importancia en

relacin con los costos d los productos y el servicio a los clientes (interno y externo).

Por lo que se deben tomar las acciones para que las funciones realizadas en el mismo

sean las ms adecuadas y optimas posibles.

-

19

3.2. Bases Tericas

Es primordial el desarrollo de un conjunto de conceptos y elementos tericos

que explican el problema formulado y que sirvieron de fundamento para el desarrollo

de las propuestas planteadas. A continuacin se presentan una serie de definiciones

que permiten entender mejor el proceso a ejecutar.

3.2.1. Mejoramiento Continuo (Kaizen)

De acuerdo a Lpez C. (2006), Kaizen significa mejoramiento continuo. El

concepto fue desarrollado por el Dr. MasaakiImai quien determino que kaisen es

como una sombrilla que cubre todos los aspectos para la mejora de los procesos

productivos y el control de calidad.

Kaizen se define a partir de dos palabras japonesas "Kai" que significa cambio

y "Zen" que quiere decir para mejorar, as, podemos decir que "Kaizen" es "cambio

para mejorar" o "mejoramiento continuo", como comnmente se le conoce. Kaizen es

ms que una metodologa para mejorar procesos, es una cultura, de mejorar da a da,

la cual debe ser liderada por la alta direccin de la empresa.

Los dos pilares que sustentan Kaizen son los equipos de trabajo y la Ingeniera

Industrial, que se emplean para mejorar los procesos productivos.

Kaizen se enfoca a la gente y a la estandarizacin de los procesos. Su prctica

requiere de un equipo integrado por personal de produccin, mantenimiento, calidad,

ingeniera, compras, logstica y dems empleados que el equipo considere necesario.

No es exclusividad de expertos, master ni doctorados en calidad o sistemas de

produccin. Se practica en el Gemba (en el punto de trabajo) con la gente de la planta

coordinada por un facilitador.

El objetivo de Kaizen es incrementar la productividad controlando los procesos

de manufactura mediante la reduccin de tiempos de ciclo, la estandarizacin de

criterios de calidad y de los mtodos de trabajo por operacin, adems, se enfoca a la

-

20

eliminacin de las tres "M" Mudas (desperdicios), Muri (tensin), Mura

(Discrepancia).

Entre los instrumentos utilizados en Kaizen se encuentran:

El Crculo de Deming

Planificar

Hacer

Implementar

Chequear

Las cinco "S"

Las siete herramientas estadsticas para la solucin de problema:

Diagrama causa efecto

Diagrama de Pareto

Histogramas

Cartas de Control

Diagramas de Dispersin

Grficos de Control

Hojas de comprobacin

Las nuevas siete herramientas:

Diagrama de Relaciones

Diagrama de Afinidad

Diagrama de rbol

Diagrama matricial

Diagrama de flechas

3.2.2. Tormenta de ideas o lluvia de ideas.

Lluvia de ideas es un mtodo para hacer que un grupo de personas genere una

gran cantidad de ideas en un perodo corto de tiempo.

-

21

Generalmente, el pensamiento de grupo produce ms ideas que el pensamiento

individual.

El propsito de la tormenta de ideas:

El propsito de una sesin de tormenta de ideas es trabajar como grupo para

identificar un problema, y hallar, a travs de una intervencin participativa, la mejor

decisin de grupo para un plan de accin que lo solucione. La lluvia de ideas para

identificar problemas en el rea de trabajo, para encontrar las causas de un problema,

para buscar una solucin a una causa especfica de un problema, para elegir un

nombre para el crculo o para buscar un formato para la presentacin de un proyecto a

la gerencia.

Las reglas bsicas:

El moderador dirige cada sesin.

El moderador pide sugerencias de los participantes.

No se permite la crtica (a las sugerencias de cualquiera) por parte de nadie y

Todas las sugerencias se registran en la pizarra (incluso las disparatadas).

Figura N 6. Pasos para la realizacin de la tormenta de ideas.

Fuente: Elaboracin Propia.

3.2.3. Diagrama Ishikawa.

Tambin conocido como diagrama causa efecto, es una representacin grfica

compuesta de lneas y smbolos, que tiene por objeto representar una relacin entre

un efecto y sus causas.

-

22

El cuerpo del diagrama es similar a la espina de un pescado, donde la cabeza

representa el efecto o el problema, y el resto del esqueleto son las causas responsables

de la aparicin del efecto. Las causas se dividen en cuatro o cinco categoras

principales: humanas, maquinas, mtodos, materiales y entorno; en algunos casos,

estas causas se pueden desglosar en otros componentes ms simples.

Este tipo de diagramas es til para tener una visin amplia de las posibles

causas de un problema, para as analizar e identificar posibles soluciones.

Figura N 7. Diagrama Ishikawa. Ejemplo.

Fuente: Elaboracin propia.

3.2.4. Los 5 Por qu?

Los Cinco Por Qu es una tcnica sistemtica de preguntas utilizada durante

la fase de anlisis de problemas para buscar posibles causas principales de un

problema. Durante esta fase, los miembros del equipo pueden sentir que tienen

suficientes respuestas a sus preguntas. Esto podra convertirse en un inconveniente al

identificar las causas principales ms probables del problema debido a que no se ha

profundizado lo suficiente.

-

23

La tcnica requiere que el equipo de trabajo pregunte Por Qu al menos cinco

veces, o trabaje a travs de cinco niveles de detalle. Una vez que sea difcil para el

equipo responder al Por Qu, la causa ms probable habr sido identificada. Se

utiliza al intentar identificar las causas principales ms probables de un problema.

Este se utiliza de la siguiente manera:

1. Realizar una sesin de Lluvia de Ideas normalmente utilizando el modelo del

Diagrama de Causa y Efecto.

2. Una vez que las causas probables hayan sido identificadas, empezar a

preguntar Por qu es as? o Por qu est pasando esto?

3. Continuar preguntando Por Qu al menos cinco veces. Esto reta al equipo a

buscar a fondo y no conformarse con causas ya probadas y ciertas.

4. Habr ocasiones en las que se podr ir ms all de las cinco veces preguntando

Por Qu para poder obtener las causas principales.

5. Durante este tiempo se debe tener cuidado de NO empezar a preguntar

Quin. Es muy importante recordar que el equipo est interesado en las

causas del problema y no en las personas involucradas.

3.2.5. Las cinco S

Las 5S son unos de los tres pilares de gembakaizen en el enfoque de sentido

comn y bajo costo hacia el mejoramiento. Kaisen, en cualquier empresa ya sea una

empresa de manufactura o de servicios-, debe comenzar con tres actividades:

estandarizacin, 5S y eliminacin de desperdicios (Rovira, s.f.). Las 5S obedecen a

un programa de limpieza, orden y deteccin de anomalas en el puesto de trabajo,

aplicado a talleres, fabricas u oficinas, el cual permite la participacin de todos y trae

como consecuencia un mejoramiento en el ambiente de trabajo, higiene, seguridad y

mayor productividad en las personas y los quipos.

Se llama 5S debido a las 5 palabras en japons que la conforman: Seiri

(separar), Seiton (ordenar), Seiso (limpiar), Seiketsu (sistematizar) y Shitsuke

(estandarizar).

-

24

Tabla N 2. Sntesis del proceso que conduce hacia el taller ideal.

Fuente: Rey, 2005: 22.

3.2.6. Manejo de Materiales

El manejo de materiales consiste en el suministro, mediante el uso del mtodo

correcto, de la cantidad exacta del material adecuado, en el lugar indicado, en el

momento preciso, en la secuencia indicada en las mejores condiciones y al mnimo

costo posible.

El propsito del manejo de materiales es el suministro de los materiales

necesarios en el tiempo preciso en el lugar adecuado, as como la maximizacin de la

5S Limpieza Inicial

Optimizacin Formalizacin Continuidad

Organizacin

y seleccin.

Separar lo

que sirve de

lo que no

sirve.

Clasificar lo

que sirve. Implantar

normas de orden

en el puesto.

Estabilizar y

mantener lo

alcanzado en

las etapas

anteriores

Orden. Tirar lo que no sirve.

Definir la

manera de dar

un orden a los

objetos.

Colocar a la vista

normas as

definidas.

Practicar la

mejora.

Limpieza. Limpiar las instalaciones/

maquinas/

equipos.

Identificar

focos de

suciedad y

localizar

lugares

difciles de

limpiar y

buscar una

solucin.

Buscar las causas

de suciedad y

poner remedio

para evitarlas.

Cuidar el nivel

de referencia

alcanzado.

Mantener la

limpieza.

Eliminar todo

lo que no sea

higinico.

Determinar las

zonas sucias. Implantar y

aplicar las gamas

de limpieza.

Evaluar

(auditora 5S).

Rigor en la

aplicacin.

Acostumbrarse a aplicar las 5S en el seno del

puesto de trabajo y respetar los procedimientos en

vigor en el lugar de trabajo.

Hacia el taller/

oficina ideal.

-

25

utilizacin del espacio y la minimizacin del nmero de pasos de manejo, realizando

los estrictamente necesarios, tan eficientemente como sea posible.

Las tcnicas de manejo de materiales aplicadas adecuadamente pueden mejorar

las operaciones de la siguiente manera:

a) Reduccin de costos

b) Reduccin de la mano de obra

c) Mayor seguridad

d) Incremento de la capacidad productiva

e) Reduccin de desperdicios

f) Mejora servicio a los clientes

g) Mayor productividad

El manejo de materiales puede llegar a ser el mayor problema dentro del

proceso de produccin porque tiene mucho potencial de desperdicio (remanejo, daos

en manipulacin, extravos, entre otros); pero consume una parte del presupuesto de

dicho proceso. Por tal motivo se deben tener en cuenta diferentes aspectos tales

como: Equipos, Cantidad, Ruta, Producto, Tiempo y Servicios.

Riesgos de un manejo ineficiente de materiales

Desperdicio de tiempo

Mala distribucin de los materiales

Mal manejo de materiales

Clientes inconformes

Inseguridad

Costos elevado

3.2.7. Lay Out

El lay-out es una de las aplicaciones de la logstica que podemos traducir por

plano, croquis o proyecto de arquitectura y distribucin.

-

26

En concreto, es el conjunto de mtodos y medios de una organizacin que se

ocupa de controlar y programar todas las actividades desde la compra de las materias

primas y/o productos hasta la entrega final del producto terminado a los clientes.

Siendo un poco ms concisos, el objetivo del lay-out es implementar un sistema

estratgico y tctico que le permita a la organizacin integrar todas sus actividades

para lograr que el producto correcto est en el lugar correcto en el tiempo correcto.

Consiste en estudiar la distribucin en planta de un almacn teniendo en cuenta los

siguientes aspectos:

Los Obstculos del Edificio: que por su estructura y construccin no se

pueden modificar, como pilares, escaleras, desages, etc.

La Orientacin del Local: en funcin del solar destinado a almacn, las vas

de acceso externas y las zonas de recepcin y expedicin de la mercanca.

Como las zonas de recepcin y expedicin del almacn van a estar muy

concurridas por los medios de transporte externos, el estudio tiene que estar

enfocado a permitir un acceso fcil para que no se produzcan obstrucciones de

trnsito.

La Asignacin de Pasillos: teniendo en cuenta que a mayor accesibilidad

queda menos espacio de almacenamiento y al revs. Tambin si los pasillos

son terminales, es decir, si estn diseados sin salida o si tienen continuidad;

de ello depende el que tengan ms o menos amplitud con el fin de que el

transporte interno pueda girar o dar la vuelta.

La Asignacin de la Zona de Depsito de las Mercancas: para ello debemos

tener en cuenta el volumen de entradas y salidas de los artculos de mayor

rotacin; stos deben situarse en los lugares ms accesibles para no dedicar

mucho tiempo a su localizacin. Podemos decir que para cada tipo de

mercanca, medios a utilizar, orientacin del almacn, etc., se obtendr una

distribucin en planta diferente.

-

27

Entre los beneficios que podemos encontrar de un buen lay-out destacar los

siguientes:

Respuesta inmediata al cliente.

Procesos y gestiones controladas y oportunas.

Disminucin de costes y desperdicios.

Optimizacin de todos los recursos de la organizacin.

Aumento de la rentabilidad.

Planeacin y programacin controladas.

Competitividad.

3.2.8. Buenas Prcticas de Almacenamiento (B.P.A)

Los elementos bsicos necesarios para el cumplimiento d las Buenas Prcticas

de Almacenamiento, son los enunciados a continuacin:

Personal

Las tareas especficas de cada persona deben definirse por escrito.

Capacitacin y entrenamiento apropiado en BPA y documentacin

relacionados.

Uso de vestimenta y accesorios protectoras apropiados a la labor.

Buenas prcticas de higiene en el rea de almacn.

Deben adoptarse las medidas necesarias para impedir el ingreso de personas o

autorizadas a las reas de almacenamiento.

Infraestructura

La infraestructura y el espacio fsico, deben responder las necesidades de

almacenamiento de acuerdo al volumen manejado y a la racionalidad en el

manejo y a los criterios de distribucin.

En el diseo del almacn se deben considerar los siguientes aspectos:

a) Ubicacin

-

28

b) reas

c) Fcil movimiento

d) Condiciones ambientales

e) Las paredes, pisos y techos deben ser de fcil limpieza

f) Iluminacin

g) Ventilacin

h) Humedad relativa

i) Temperatura

reas de almacenamiento

a) Deben estar debidamente identificadas

b) Debern contar con reas separadas y delimitadas.

Equipos y Materiales

Se debe contar con termmetros e hidrmetros de acuerdo a las caractersticas

de los productos a almacenarse.

Se debe contar con extintores e implementos exigidos en las normas de

seguridad industrial, ubicados en lugares de fcil acceso y segn corresponda.

El almacn debe contar con los materiales de limpieza necesarios.

Debe seguirse el principio FIFO que indica primero que entra primero que

sale.

Documentacin

Los documentos deben ser aprobados, firmados y fechados por las personas

autorizadas.

Los documentos deben revisarse regularmente y mantenerse actualizados.

Debe mantenerse un registro de todas las acciones y procedimientos

efectuados por al menos un ao.

Los documentos siguientes debe ser conocidos y accesibles al personal

involucrado en el sistema de almacenamiento:

a) Manual de organizacin

-

29

b) Procedimientos especficos

3.2.9. Sistema de gestin de la calidad

En la NC ISO 9000:2005. Sistemas de gestin de la calidad. Fundamentos y

vocabulario se plantea que un sistema de gestin de la calidad es un conjunto de

elementos relacionados y que interactan para establecer polticas y objetivos, as

como establecer la gua para lograr dichos objetivos dirigiendo y controlando una

organizacin con respecto a la calidad.

Implcitamente en el concepto anterior se encuentra presente que el sistema de

gestin de la calidad en una organizacin incluye las actividades que se requieren

para desarrollar, implementar, revisar y mantener la poltica de calidad de la

organizacin, siendo estas:

definicin de polticas,

definicin de objetivos,

planificacin,

establecimiento de responsabilidades,

establecimiento de procedimientos,

establecimiento de pautas para la realizacin de prcticas laborales,

definicin de procesos y recursos necesarios

Con un enfoque de procesos, los sistemas de gestin de la calidad se disean e

implementan en las entidades a partir del cumplimiento por estas de los requisitos

presentes en la norma NC ISO 9001:2008. Sistemas de gestin de la calidad.

Requisitos.

-

30

Leyenda

----- Actividades que aportan valor

Flujo de informacin

Figura N 8. Modelo de un Sistema de Gestin de la Calidad basado en Procesos.

Fuente: (Normas de Calidad ISO 9000:2005. Sistemas de gestin de la calidad. Fundamentos y

vocabulario).

Ntese en la figura anterior que el funcionamiento de los sistemas de gestin de

la calidad basado en procesos parte de la entrada mediante solicitudes, utilizando la

va contractual, de requisitos establecidos por los clientes, ya sean internos o externos

a la organizacin.

3.2.10. Sistema de gestin de seguridad salud laboral.

En la seguridad y salud ocupacional se trabaja con riesgos o factores de riesgos

que originan un efecto negativo, principalmente, sobre la salud de las personas; en los

sistemas de gestin de seguridad y salud laboral aspectos del ambiente laboral que

van a generar un impacto de salud o riesgo para la salud.

La metodologa y la identificacin de los impactos ambientales de salud en los

sistemas de seguridad y salud ocupacional, pasa por la identificacin de los aspectos

ambientales relacionados con el estado relativo de salud-enfermedad. No es

-

31

equivalente al reconocimiento sistemtico y priorizado de los riesgos de salud y

calidad de vida, pero si los contiene.

Las normas OSHAS 18001 de un sistema de gestin de prevencin de riesgos

laborales nos dice que: "El sistema de gestin es la parte del sistema de gestin

medioambiental global que facilita la gestin de riesgos laborales asociados con el

negocio. Esto incluye la definicin de responsabilidades y estructura de la

organizacin, actividades de planificacin, responsabilidades, prcticas,

procedimientos y recursos para desarrollar, implantar, alcanzar, revisar y mantener la

poltica de prevencin de riesgos laborales de la organizacin".

El modelo de gestin propuesto en la norma OHSAS 18001 ("Gestin de

Riesgos Laborales") propone ayudar a la organizacin a:

Comprender y mejorar las actividades y resultados de la prevencin de riesgos

laborales.

Establecer una poltica de prevencin de riesgos laborales que se desarrollaron

en objetivos y metas de actuacin.

Implantar la estructura necesaria para desarrollar esa poltica y objetivos.

Se exigen dos compromisos mnimos que han de estar fijados en la poltica de

la organizacin:

Compromiso de cumplimiento de la legislacin y otros requisitos que la

organizacin suscriba.

Compromiso de mejora continua que ser reflejado en objetivos y metas.

Las normas que pertenecen a la familia que rige los Sistemas de Gestin de la

Seguridad y la Salud Ocupacional (S.G.S.S.O.): UNIT 18000, OHSAS 18001, BS

8800 y UNE 81900 son genricas e independientes de cualquier organizacin o sector

de actividad econmica. Proporcionan una gua para gestionar la seguridad y salud

-

32

con criterios de calidad. Describen los elementos que deberan componer un

S.G.S.S.O., pero no especifican cmo debera implantarse en una organizacin

especfica.

Debido a que las necesidades de cada organizacin varan, el objeto de estas

familias de normas no es imponer una uniformidad en los S.G.S.S.O. ya que su

diseo e implantacin estn influidos por la legislacin vigente, los riesgos laborales

presentes, los objetivos, los productos, procesos y prcticas individuales de cada

organizacin.

La estructura de esta norma est basada en el ciclo conocido de Shewart de

planificacin (plan), desarrollo (do), verificacin o comprobacin (check) y actuacin

consecuente (act) y que constituye, como es sabido, la espiral de mejora continua.

3.3. Definicin de Trminos Bsicos

Calidad: Grado en el que un conjunto de caractersticas inherentes cumple con los

requisitos.

Diagnstico: Es el proceso que se realiza en un objeto determinado, generalmente

para solucionar un problema. En el proceso de diagnstico dicho problema

experimenta cambios cuantitativos y cualitativos, los que tienden a la solucin del

problema.

Logstica: Es definido por la RAE como el conjunto de medios y mtodos necesarios

para llevar a cabo la organizacin de una empresa, o de un servicio, especialmente de

distribucin.

Organigrama: Es la representacin grfica de la estructura de una empresa u

organizacin. Representa las estructuras departamentales y, en algunos casos, las

personas que las dirigen, hacen un esquema sobre las relaciones jerrquicas y

competenciales de vigor en la organizacin.

-

33

Procedimiento: Es un conjunto de acciones u operaciones que tienen que realizarse

de la misma forma, para obtener siempre el mismo resultado bajo las mismas

circunstancias (por ejemplo, procedimiento de emergencia).

Procesos: Son las actividades que originan, cambian y transforman la informacin.

Rack: Es un soporte metlico destinado a alojar equipamiento electrnico,

informtico y de comunicaciones. Las medidas para la anchura estn normalizadas

para que sean compatibles con equipamiento de cualquier fabricante. Tambin son

llamados bastidores, cabinets o armarios.

-

CAPITULO IV

MARCO METODOLGICO

La propuesta metodolgica para el presente proyecto, se enmarca bsicamente

en el cmo se va a realizar el estudio para buscar las soluciones y respuestas al

objetivo planteado. Incluye el tipo o tipos de investigacin, las tcnicas y

procedimientos que sern utilizados para llevar a cabo la indagacin.

4.1. Naturaleza de la investigacin

De acuerdo a la naturaleza del estudio en cuestin, el mismo est enmarcado

dentro de la modalidad de un Proyecto Factible, basado en una investigacin de

campo, tipo descriptiva. El proyecto factible se utiliza cuando las investigaciones

proponen o sugieren soluciones prcticas a un determinado problema.

El Manual de Trabajos de Grado, de Especializacin y Maestras y Tesis

Doctorales, (Upel, 2006), lo define como: () la investigacin, elaboracin y

desarrollo de una propuesta de un modelo operativo viable para solucionar

problemas, requerimientos o necesidades de organizaciones o grupos sociales; puede

referirse a la formulacin de polticas, programas, tecnologas, mtodos o procesos.

(), (p.16).

Por otra parte la investigacin de campo se define segn el Manual de Trabajos

de Grado, de Especializacin y Maestras y Tesis Doctorales, (Upel, 2006), como el

anlisis sistemtico de problemas de la realidad, con el propsito bien sea de

describirlos, interpretarlos, entender su naturaleza y factores constituyentes, explicar

sus causas y efectos o predecir su ocurrencia, haciendo uso de mtodos caractersticos

de cualquiera de los paradigmas () de investigacin conocidos (), (p.14).

Adems la comprende la descripcin, registro, anlisis e interpretacin de la

naturaleza actual, y la composicin o procesos de los fenmenos. El enfoque se hace

-

35

sobre conclusiones dominantes o sobre cmo una persona, grupo o cosa se conduce o

funciona en el presente.

De acuerdo a la Universidad Experimental Libertador (2008) afirma que un

Proyecto Factible manifiesta que:

Consiste en la elaboracin de una propuesta de un modelo operativo viable, o una solucin posible a un problema de tipo prctico para satisfacer

necesidades de una organizacin, institucin o grupo social. La propuesta

debe tener apoyo, bien sea en una investigacin de tipo documental y debe

referirse a la formulacin de polticas, programas, mtodos y procesos. El

proyecto debe tener apoyo en una investigacin de tipo documental, de

campo o un diseo que incluya ambos modalidades. (p.7).

En relacin con la definicin anterior, este trabajo es un proyecto factible

debido a que se elaborar plan de mejoras en los procesos logsticos en la empresa

Derivados Plsticos C.A. ubicados en valencia, estado Carabobo. Con el objeto de

aportar soluciones e ideas en pro de la problemtica planteada en los mismos.

4.2 Tcnicas de recoleccin de informacin

Para la recoleccin de datos de la presente investigacin, se emplearon las

siguientes tcnicas:

Observacin Directa:

En el caso de la observacin directa, de modo general se dice, que es aquella

donde se tienen un contacto directo con los elementos o caracteres en los cuales se

presenta el fenmeno que se pretende investigar.

Segn Arias (2006 p.69) la observacin es una tcnica que consiste en

visualizar o captar mediante la vista, en forma sistemtica, cualquier hecho,

fenmeno y situacin que se produzca en la naturaleza en la sociedad en funcin de

unos objetivos de la investigacin preestablecidos.

Esta actividad se desarroll en el rea de logstica especficamente en los

procesos de pase de produccin, almacenaje, despacho y facturacin de producto

-

36

terminado. All se levant informacin de los procesos respectivos, metodologas de

trabajo, procedimientos. Esto permiti identificar los factores que afectan el problema

en estudio.

La Entrevista

La entrevista, segn Arias, F (2006), es una tcnica basada en un dilogo o

conversacin cara a cara, entre el entrevistador y el entrevistado acerca de un tema

previamente determinado, de tal manera que el entrevistador pueda obtener la

informacin requerida (p.67). La entrevista puede ser:

Estructurada: cuando el entrevistador elabora una lista de preguntas las cuales

plantea siempre en igual orden (existe un formulario preparado).

No estructurada: el investigador hace preguntas abiertas, no estandarizadas,

por lo cual esta tcnica deja mayor libertad a ambas partes, sin embargo, tiene

el inconveniente de que dificulta el procesamiento de los datos recogidos.

Para la aplicacin de la entrevista se emple la del tipo no estructurada, la cual

fue aplicada a los diferentes expertos responsables del proceso. Estos son El Jefe de

Logstica, Coordinador de Logstica, los Analistas de despacho, Encargado de

Logstica, Operadores y Montacarguistas.

Revisin Documental

Guinot, (2008). Define la revisin documental de la siguiente manera:

La revisin documental se centra en la recogida de datos secundarios, aquellos datos estudiados por otras personas ajenas a la investigacin actual,

informaciones que no han sido producidas explcitamente para los objetivos

de la investigacin relacionadas con el objeto de estudio (p.105).

De acuerdo a lo mencionado anteriormente en este trabajo de investigacin se

seleccionaron datos e informacin de distintas fuentes como: manuales, tesis, libros,

diagramas de procesos, planillas, entre otros. Todo esto con el fin de nutrir al autor

para la obtencin de conclusiones y recomendaciones para el mismo.

-

37

Revisin Bibliogrfica

La revisin bibliogrfica "comprende todas las actividades relacionadas con la

bsqueda de informacin escrita sobre un tema especfico, y sobre el cual se rene y

discute de manera crtica toda la informacin recuperada y utilizada" El investigador

desea una perspectiva completa sobre el saber acumulado respecto a un tema y para

alcanzarlo deber desplegar una estrategia eficiente que garantice recuperar el mayor

nmero de documentos esenciales relacionados con el tema de investigacin.

La revisin bibliogrfica es una actividad que "debe estar presente a lo largo de

todo el estudio, y se sita despus de la identificacin y definicin del problema".

Una vez localizadas las fuentes bibliogrficas; se prosigue a seleccionar el material,

para luego consultar la literatura y por ltimo sistematizar la informacin, que

permitan descartar aquellos documentos que no guardan estrecha relacin con el tema

de estudio y que puedan conducir a conclusiones equivocadas.

4.3. Diseo metodolgico

Este trabajo de pasantas fue estructurado en cinco fases, las cuales estn

relacionadas directamente con cada objetivo, todo esto con el fin de lograr el objetivo

general el cual es lograr realizar una propuesta con la cual se pueda obtener una

mejora en los procesos logsticos, las mismas son:

4.3.1. Fase I: Diagnstico de la situacin actual en el rea de logstica.

Con la finalidad de obtener informacin que me permita determinar la situacin

actual del rea de logstica se desarrollaran los siguientes pasos:

4.3.1.1. Revisin y anlisis de los documentos con la finalidad de determinar el nivel

de documentacin de los procesos en funcin a los requerimientos ISO 9001

as como la necesidad de su desarrollo en funcin de los requerimientos de la

norma, se recurrir a la revisin documental, con la idea de poder conocer las

-

38

maneras en que se realizan las actividades dentro del departamento y poder ir

observando que posibles debilidades pueden presentarse en el mismo.

4.3.1.2. Revisin y anlisis de los procesos que se llevan a cabo en el rea de

logstica, con la finalidad de tener una visin macro de las actividades. Se

recurrir a la observacin directa de los procedimientos realizados por parte

del autor, los cuales son: pase de produccin, almacenamiento, despacho,

facturacin y devolucin de producto terminado; donde se identificaran los

factores que afectan en el rea en estudio.

4.3.1.3. Nivel de ejecucin global de documentacin de los procesos en funcin de la

norma ISO 9000.

4.3.1.4. Anlisis global de las oportunidades de mejoras detectadas.

4.3.2. Fase II: Anlisis de las causas que originan los problemas detectados en la

fase de diagnstico.

En esta fase del anlisis se determinaron cules son las principales causas que

afectan los procesos logsticos de pase de produccin, almacenamiento, despacho,

facturacin y devolucin de producto terminado, que generan as productos no

conformes.

Luego se proceder a aplicar la tcnica de los 5 Por qu? para buscar las

posibles causas principales del problema y posteriormente analizarlas mediante el

Diagrama Causa-Efecto, y complementar los factores ms en detalle.

4.3.3. Fase III: Proponer un plan de mejoras.

Una vez identificadas las causas que origina los problemas, se haya analizado la

informacin y se haya detectado cuales operaciones han resultado crticas ya que

restringen el proceso y cuales son aquellas que pueden ser eliminadas. Habiendo

observado que los procesos llevados actualmente no son los ms idneos para los

objetivos que se desean cumplir, se proceder al planteamiento de una mejora en los

procesos logsticos.

-

39

4.3.4. Fase IV: Evaluacin econmica del plan de mejora.

En esta fase se har una evaluacin de los costos asociados al plan de mejoras, se

determinar el ahorro producto de las mejoras y se emplear el tiempo de pago de la

inversin ya que el plan de propuesta se implementar en un tiempo menor a un ao.

-

CAPITULO V

RESULTADOS

A continuacin se presentan los resultados obtenidos de la investigacin,

desarrollados en cuatro fases, a fin de dar cumplimiento al objetivo general del

trabajo.

5.1 Fase I: Diagnstico la situacin actual en el rea de Logstica.

La finalidad de esta seccin es identificar la situacin problemtica actual de los

procesos logsticos, mediante la observacin directa, entrevistas informales, no

estructuradas a los operadores y personal encargado del rea, adems de la revisin

documental de registros histricos suministrados por la empresa. Para realizar el

diagnstico de la situacin actual, se desarrollaron los siguientes pasos:

5.1.1 En este apartado se aplic una auditora para detectar el nivel de

cumplimiento de la norma ISO 9001, para detalle de los siguientes requisitos

ver reporte Anexo 1; donde se realiz un trabajo investigativo desde el rea de

Recursos Humanos hasta el Almacn de Producto Terminado, pasando por la

Planta de Produccin, teniendo as una misin macro de todos los procesos

realizados en la empresa Derivados Plsticos, C.A.

5.1.2 Se revisaron y analizaron los procesos que se llevan a cabo en el rea de

logstica, con la finalidad de tener una visin macro de las actividades. Se

recurri a la observacin directa de los procedimientos realizados por parte

del autor, los cuales son: pase de produccin, almacenamiento, despacho,

facturacin y devolucin de producto terminado; donde se identificaron los

factores que afectan en el rea en estudio, teniendo as:

-

40

Proceso de pase de produccin

Anlisis:

No se tiene establecido un mapa de proceso donde se visualice las entradas,

salidas y otras caractersticas en el proceso de pase de produccin.

La inspeccin de los productos tarda en iniciarse ya que si el personal encargado

del conteo de los mimos bien sea el operador logstico, el supervisor de

produccin y el inspector de calidad no estn presentes no se puede dar inicio al

proceso transferencia de los productos de Produccin a almacn de Producto

Terminado.

Cuando el conteo realizado por el personal no coincide no se puede dar inicio al

proceso de pesaje en vista de que los tres conteos deben de coincidir.

La falta de criterios claros para la aceptacin y/o rechazo del producto, causa

demora en el proceso de inspeccin.

El espacio de salida de los materiales no es suficientemente amplio en vista de

que cuando se quiere despachar un producto con dimetros de mayor rango se

dificultad la salida de los mismos.

Proceso de almacenaje

Anlisis:

No se tiene establecido un mapa de proceso donde se visualice las entradas,

salidas y otras caractersticas en el proceso de almacenaje.

No se tiene un personal definido para la realizacin del conteo cclico dificultando

as la determinacin de las desviaciones que se encuentren.

No se tiene definido un layout en el almacn de producto terminado que permita

una mejor distribucion del producto.

No se cuenta con una estructura rack para las conexiones, lo que retarda la

ubicacin de los mismos.

-

41

La estandarizacin de los empaques mnimo por producto no se tiene definida por

lo que a la hora de descontarse material se dificultad el proceso afectando

directamente en los inventarios.

Proceso de despacho

Anlisis:

No se tiene establecido un mapa de proceso donde se visualice las entradas,

salidas y otras caractersticas en el proceso de despacho.

Falta de supervisin general a la hora de llevar a cabo los despachos.

De manera frecuente las rdenes de despacho no se ajustan a los inventarios

fsicos. (Se requiere ordenar un despacho de 50 unid. y en inventario solo existen

30 unid.).

No se cuenta con una coordinacin eficaz que asegure que se encuentra

disponible un chequeador para cada equipo de carga.

Se cuenta con un espacio reducido en el rea de oficina lo que dificultad la

gestin de documentos, archivos, entre otros.

Falta de coordinacin en la asignacin de rdenes a los facturadores lo que

produce un desbalance de carga de trabajo y descontrol de los documentos al no

identificar el facturador por orden.

Proceso de facturacin

Anlisis:

No se tiene establecido un mapa de proceso donde se visualice las entradas,

salidas y otras caractersticas en el proceso de facturacin.

Falta de supervisin, direccin y control del proceso de facturacin.

Retardos o demora en la liberacin de la orden de facturacin cuando no se

encuentra la persona autorizada.

-

42

El archivo de las facturas no se encuentran organizados de forma tal que se

puedan ubicar de manera rpida y eficiente la informacin lo que genera retrabajo

a la hora de ubicar una factura.

Proceso de devolucin

Anlisis:

No se tiene establecido un mapa de proceso donde se visualice las entradas,

salidas y otras caractersticas en el proceso de devolucin.

La Coordinacin no tiene el conocimiento ni documentacin para establecer los

criterios de aceptacin y/o rechazos de las devoluciones.

No se tiene definido la responsabilidad en la asignacin de la devolucin a

realizar.

No est definido el tiempo de duracin de vigencia de la devolucin del producto,

as como los das en los cuales se debe realizar la devolucin.

No se tiene documentado el destino del material en caso de que no se acepte la

devolucin por parte de la empresa ni del cliente.

5.1.3 Nivel de ejecucin global de documentacin de los procesos en funcin de la

norma ISO 9001.

De acuerdo al anlisis se obtuvo el siguiente resultado:

Resultado Clusula 4

Tabla N 3. % de cumplimiento de norma ISO 9001. Clusula 4.

Fuente: Elaboracin Propia.

% de

cumplimiento

Cumple No cumple Medianamente

cumple

16.66 72.22 11.11

-

43

Grfico N1. % de cumplimiento de norma ISO 9001. Clusula 4.

Fuente: Elaboracin Propia.

Anlisis: En la grfica anterior se observa que existe un mayor % de incumplimiento

de un 72.22; debido a que no se tiene determinado un Mapa de Procesos en el rea de

logstica donde se visualice las entradas y salidas de cada proceso, as como tambin

no se tiene una determinada secuencia de la interaccin de los procesos ni un manual

de procedimientos propio donde se lleven documentado todos los registros requeridos

por la norma ISO 9001:2008.

Resultado Clusula 5

Tabla N 4. % de cumplimiento de norma ISO 9001. Clusula 5.

Fuente: Elaboracin Propia.

% de

cumplimiento

Cumple No cumple Medianamente

cumple

37.5 - 62.5

-

44

Grfico N 2. % de cumplimiento de norma ISO 9001. Clusula 5.

Fuente: Elaboracin Propia.

Anlisis: En la grfica anterior se observa que existe un mayor % de

medianamente cumplimiento de un 62.5; debido a que actualmente la jefatura de

ventas-logstica no cumple en su totalidad con lo requerido en esta clusula debido a

que no se ha llevado a cabo una actualizacin de los Manuales de Organizacin,

adems de presentar debilidad en los procesos de comunicacin y en la evaluacin de

las oportunidades de mejora y la necesidad de efectuar cambios en el sistema de

gestin de la calidad, que incluyan la poltica y los objetivos de calidad.

Resultado Clusula 6

Tabla N 5. % de cumplimiento de norma ISO 9001. Clusula 6.

Fuente: Elaboracin Propia.

% de

cumplimiento

Cumple No cumple Medianamente

cumple

33.33 11.11 55.55

-

45

Grfico 3. % de cumplimiento de norma ISO 9001. Clusula 6.

Fuente: Elaboracin Propia.

Anlisis: En la grfica anterior se observa que existe un mayor % de

cumplimiento de un 55,55; ya que s se lleva a cabo una competencia, formacin y

toma de conciencia en la Gestin de los Recursos.

Resultado Clusula 7

Tabla N 6. % de cumplimiento de norma ISO 9001. Clusula 7.

Fuente: Elaboracin Propia.

% de

cumplimiento

Cumple No cumple Medianamente

cumple

40 - 60

-