flujo2

Transcript of flujo2

LABORATORIO DE INGENIERÍA MECÁNICA II 1

RESUMEN TÉCNICO

La presente experiencia de laboratorio desarrolla el estudio de los fluidos al paso del

ducto de ventilación. Esta experiencia consiste en determinar tanto la presión estática

como la presión dinámica a través del manómetro inclinado y del tubo de pitot

respectivamente, cada una de estas presiones para dos velocidades del motor, de

este modo se hallará las perdidas en el ducto y además la rugosidad relativa. Los

datos obtenidos experimentalmente son comparados con los obtenidos mediante

fórmulas y diagramas.

Notamos que los cálculos obtenidos no son erróneos, ya que el error obtenido no es

tan alto.

LABORATORIO DE INGENIERÍA MECÁNICA II 2

INTRODUCCIÓN

La mecánica de fluidos y la hidráulica estudian el comportamiento de los fluidos, ya

sean en reposo o en movimiento. En la investigación de los principios de la

mecánica de los fluidos, algunas propiedades juegan un papel importante o mejor

dicho predominante según las circunstancias: en la estática de fluidos el peso

específico es la propiedad más importante, en la dinámica de fluidos son la densidad

y la viscosidad, a una compresibilidad apreciable es tema de la termodinámica, a

presiones manométricas se considera la tensión de vapores, y en ductos o

cavidades de sección pequeña es de vital importancia la tensión superficial.

El presente informe de laboratorio de ingeniería mecánica 2 recopila los datos

tomados en la experiencia previa que se dio en el ducto de ventilación la cual

presenta pequeños orificios cada cierto tramo por los cuales podemos medir la

presión estática y además se determina la presión dinámica mediante el tubo de

pitot.

La experiencia se basa en ensayar el paso del fluido (aire), impulsado por un

ventilador centrífugo, a través del ducto de ventilación y determinar la presión

estática y dinámica con la finalidad de hallar las rugosidad del ducto.

La toma de datos y los cálculos realizados del presente laboratorio se realizaron de

manera muy precisa entendiendo la importancia de esta experiencia así como la

exigente evaluación a la que será sometido por parte del ingeniero encargado.

Si hubiese un ligero desvío de resultados nos corresponde explicar los motivos de

estos caso contrario pedir la opinión del ingeniero evaluador con el fin de las que la

mayor cantidad de dudas sean resueltas finalizando la sustentación del presente

laboratorio.

Finalmente agradeciendo a todas las personas que hicieron posible el desarrollo del

presente laboratorio (ingenieros y técnicos) y reiterando nuestro compromiso con la

universidad, la facultad y el Perú y esperando que el presente informe se vuelva un

material de consulta de las futuras generaciones.

LABORATORIO DE INGENIERÍA MECÁNICA II 3

OBJETIVOS

Análisis de flujos en ductos en forma experimental.

Verificación de ecuaciones, tablas y diagramas que rigen a los flujos.

Comparar la rugosidad relativa experimental con la de una tubería nueva.

LABORATORIO DE INGENIERÍA MECÁNICA II 5

1. FUNDAMENTO TEÓRICO:

1.1. DEFINICIONES

1.1.1. Flujo Interno.-

Se denomina Flujos internos a aquellos que quedan completamente limitados

por superficies sólidas (Por ejemplo: Flujos a través de tuberías, de conductos, etc).

En el presente informe estudiaremos al flujo a través de tuberías.

Además podemos recordar que un tubo es una pieza cilíndrica hueca, mientras que

una tubería es un conjunto de tubos dispuestos de alguna forma.

Por otro lado, podemos decir que, cuando un flujo incompresible o compresible viaja a

través de una tubería, se producen caídas o pérdidas de presión. Dichas pérdidas se

pueden subdividir en primarias y secundarias.

1.1.2. Presión Estática (P).-

Es la fuerza por unidad de área ejercida sobre las paredes de un recipiente por

un fluido que está en reposo. Despreciando el efecto de la gravedad, la presión

estática es la misma en todo el volumen del líquido en reposo. La presión estática de

un fluido en movimiento es la que medirá un instrumento que se desplazará con la

misma velocidad que el fluido y en igual dirección y sentido. La presión estática se

mide mediante el tubo piezométrico.

1.1.3. Presión de Velocidad (Pv).-

Es la fuerza por unidad de área ejercida por el movimiento en conjunto de un

fluido sobre un plano perpendicular a la dirección del movimiento. Las presiones de

velocidad se miden con el objeto de determinar velocidades o caudales.

Pitot.

ρ: Densidad de fluido

V: Velocidad

Pv = ρ V2/2g

LABORATORIO DE INGENIERÍA MECÁNICA II 6

1.1.4. Presión Total o Dinámica o de Estancamiento (Pt).-

Es la suma de las presiones estáticas y de velocidad. Se usa el Tubo de Pitot.

Presiones en unidades de altura:

a) Altura de presión estática: He = P/Γ

b) Altura de presión en velocidad: Hv = V2/2g

c) Altura de presión total o de impacto: hT = P/Γ + V2/2g

1.1.5. Viscosidad.-

Es la propiedad del fluido en virtud de la cual éste ofrece resistencias a las

tensiones de corte.

Tipos de viscosidad:

a) Viscosidad absoluta:

(N - S)/ m2

Τ = Tensión constante

μ = Viscosidad absoluta

dv/dy = gradiente de velocidad

b) Viscosidad Cinemática:

(m2/s)

ρ = densidad del fluido.

1.1.6. Tipos de Flujo:

Pt = P + ρ V2/2g

μ = Τ / d v/dy

U = μ/ρ

LABORATORIO DE INGENIERÍA MECÁNICA II 7

Al movimiento de un fluido se le llama flujo. El flujo de un fluido puede

clasificarse en: Laminar, real, permanente, no permanente, turbulento,

uniforme, no uniforme, etc.

Flujo Laminar.- Es cuando el fluido se mueve a lo largo de líneas de corriente

uniformes. La velocidad del fluido en cualquier punto de la tubería es constante en el

tiempo.

Flujo turbulento.- Ocurre en el fluido una mezcla muy violenta y su velocidad en

un punto varía aleatoriamente con el tiempo.

1.1.7. Número de Reynolds.- La naturaleza del flujo, es decir, el que sea laminar o turbulento y su posición relativa de la tendencia a que sea laminar o turbulenta, se expresa por el número de Reynolds.

Re 2000 Flujo laminar

Re 2300 Flujo turbulento.

Donde: V= Velocidad media del flujo

DH= Diámetro hidráulico

ρ = Densidad del Fluido a su temperatura media

U = Viscosidad cinemática a temperatura media

1.1.8. Pérdidas en Conductos(Hp).- Son las que se originan por la fricción, cambio de sección, cambio de dirección del fluido cuando circula por el conducto

Pérdidas Primarias (Hf): Son aquellos que están relacionados con las

pérdidas de energía, que se generan por la fricción entre partículas del

mismo fluido al desplazarse dentro de la tubería y la fricción del fluido con

las paredes de dicha tubería.

La magnitud de las pérdidas primarias se evalúan haciendo uso de la

ecuación de Darcy - Weisbach:

Re = ρ V DH /μ = V DH /U

Hp = Hf + Hs

LABORATORIO DE INGENIERÍA MECÁNICA II 8

(en unidades de altura de fluido)

(en unidades de presión).

Donde :

f = Factor de fricción

DH = Diámetro hidráulico

V = Velocidad media en el tramo de tubería considerado

L = Longitud de toda la tubería, donde se genera la pérdida.

ρ = Densidad del fluido

DH = Δ (Area de sección circulante/perímetro mojado)

en tuberías DH = D, D……..Diámetro del ducto.

Pérdidas Secundarias (Hs): Llamadas también pérdidas menores, son aquellas

caídas o pérdidas de presión que se producen cuando el flujo atravieza una

válvula, codos, cambio de sección en la tubería (contracción o expansión), etc.

Las pérdidas secundarias se evalúan mediante la siguiente relación:

Donde:

K = Constante de pérdida del accesorio

V = Velocidad del fluido

Obtención de “K” para codos:

K = (0,131 + 0,1635(Ro/D)1/2 )θ /90º

K = Π (f Ro/D + 0,016(R/D) -5/2 + 2000f 5/2)/ 2

1.1.9. Evaluación del factor de fricción(f):

a) Para flujo laminar completamente desarrollado en conductos (tuberías lisas o rugosas):

Hf = fLV2/DH2g

Δ P = f L ρ V2 /2 DH

Hs = KV2/2g

LABORATORIO DE INGENIERÍA MECÁNICA II 9

b) Cuando Re > 4000

Ecuación de Colebrook

Esta ecuación graficada, es la que recibe el nombre de Diagrama de Moody. Al

examinar la ecuación de Colebrook se deduce que si el valor de las asperezas de

superficie “ε” es pequeño comparado con el diámetro del tubo (ε /D tiende a cero),

entonces el factor de fricción es una función solamente del número de Reynolds. Una

tubería lisa es aquella en la cual la relación (ε/D)/3,7 es pequeña comparada con

2,51/(Re f). Por otra parte si el número de Reynolds aumenta hasta que 2,51/(Re f)

tiende a cero entonces el factor de fricción llega a ser una función solamente de la

aspereza relativa de la tubería, y se llama tubería rugosa. Por lo tanto, la misma

tubería puede ser lisa para unas condiciones de flujo y áspera para otras.

Nota: El factor de fricción (f) depende de la rugosidad relativa (ε ) y del Número

de Reynolds si es que el flujo se encuentra en régimen de transición de laminar a

turbulento.

ε = ε /DH ε = rugosidad absoluta

3.-Para flujos turbulentos a través de tubos lisos se emplea la ecuación de H.

Blasius:

f = 0,316/Re ¼ Re< 100 000

4.- Para un régimen conocido como flujo completamente rugoso, se emplea la

ecuación de Von Karman:

f= 1 / 4(0,57 - Log(ε / D) )2

f = 64 /Re

1

f= -2Log( ε/D /3,7 + 2,51/Re f )

LABORATORIO DE INGENIERÍA MECÁNICA II 10

Observaciones:

a) En conductos cerrados el flujo se clasifica de la siguiente forma:

0<Re<1 ; en este caso el flujo es lento y altamente viscoso.

1<Re<102 ; en este caso el flujo es laminar y su estudio depende básicamente

del número de Reynolds.

102<Re<103 ; también es laminar y su estudio depende de su capa límite

103<Re<104 ; en este caso el flujo se encuentra en un estado de transición, de

laminar a turbulento.

104<Re<106 ; en este caso el flujo es turbulento y depende muy poco del

Número de Reynolds.

106<Re< ; en este caso el flujo es turbulento totalmente desarrollado y su

estudio depende de la rugosidad relativa.

b.- Un flujo homogéneo en una tubería o un ducto, se considera laminar si el

Número de Reynolds es menor que 2300.

c.- Un flujo se encuentra en transición (tránsito de laminar a turbulento) cuando

2300<Re<4000.

d.- Un flujo es turbulento si Re>4000.

1.1.10. Longitud Equivalente para pérdidas secundarias:

Las pérdidas secundarias pueden también reemplazarse como una “longitud

equivalente” “Le” de un tubo recto que produciría la misma pérdida que el elemento

en cuestión.

Le = K DH / f

Donde :

K = Constante del elemento que produce pérdida.

LABORATORIO DE INGENIERÍA MECÁNICA II 11

DH = Diámetro hidráulico de la tubería conectado al elemento.

F = factor de fricción del material.

La longitud equivalente se puede hallar en ábacos de manuales y libros.

1.1.11. LÍNEAS DE ALTURA PIEZOMETRICAS Y DE ALTURA TOTALES

Los conceptos de líneas de altura piezométricas y de altura totales son útiles

en el análisis de problemas complejos de flujo. Si en cada punto a lo largo de un

sistema de tuberías se determina el valor de P/ y se lleva verticalmente hacia arriba

desde el centro de la tubería, el lugar de los puntos extremos es la línea de altura

piezométricas. Con más generalidad, si se hace la suma

zP

Y se lleva gráficamente como ordenada, tomando como abscisa la longitud de

la tubería se obtienen la línea de altura piezométricas.

La línea de altura piezométricas es el lugar de las alturas a las que subiría el

líquido en tubos verticales conectados a agujeros piezométricos situados en la

tubería. Cuando la presión en la conducción es menor que la atmósfera P/ es

negativo y la línea de altura piezométricas está por debajo de la tubería.

La línea de altura total es la línea que une la serie de puntos que señalen la

energía total en cada punto de la tubería tomada como ordenada, llevada en

correspondencia a la longitud de la tubería tomada como abscisa. Es el grafico de

zP

g

v

2

2

Para cada punto de la conducción. Por definición, la línea de alturas totales

está siempre verticalmente por encima de la línea de alturas piezométricas a

una distancia de v2/2g, depreciando el factor de corrección de la energía cinemática.

LABORATORIO DE INGENIERÍA MECÁNICA II 13

2.1. EQUIPOS

2.1.1. MOTOR

Figura 1: Motor del Ventilador.

2.1.2. VENTILADOR Y DUCTO DE VENTILACION

Figura 2: Ducto de Ventilación.

LABORATORIO DE INGENIERÍA MECÁNICA II 14

2.2. INSTRUMENTOS

2.2.1. MANÓMETRO INCLINADO

Especificaciones: Marca “Dwyer Instruments Inc”

Aproximación: ±0.25%

Modelo 400

Figura 3: Manómetro inclinado.

Además, el fabricante ofrece las siguientes características:

CUERPO DE PLÁSTICO DE ACRÍLICO 1,25" (32 mm) DE GROSOR es

un bloque sólido, casi irrompible, estable y sin riesgo alguno de

deformación.

AGUJEROS PERFORADOS DE 3/16" (4,8 MM), CON EXACTITUD DE

±0,0002" (0,005 mm), están permanentemente libres de dobleces y

curvas, y no requieren calibración debido a deformaciones.

NIVEL DE BURBUJA DE VIDRIO ESMERILADO tiene sensibilidad de

115 a 125 s/2 mm, mide 1,5" (38 mm) de largo x 0,375" (9,5 mm) de

diámetro, y tiene dos líneas rojas que facilitan la visibilidad y la

alineación.

LECTURA SIN PARALAJE para la mayor exactitud y consistencia, que

se logra con sólo alinear el menisco con la imagen reflejada en la escala

de aluminio pulido.

LABORATORIO DE INGENIERÍA MECÁNICA II 15

ACEITE PARA MEDIDOR SELECCIONADO con formas características

de alta humectación y menisco uniforme, bien formado, para una lectura

perfecta. (sobre el aceite, hay un artículo en el anexo para conocerlo

mejor).

AJUSTE DE VÁSTAGO DE NIVEL DE FLUIDO SELLADO CON JUNTA

TÓRICA para un fácil ajuste a cero.

2.2.2. MANÓMETRO DIFERENCIAL

Figura 4: Manómetro diferencial.

2.2.3. TACÓMETRO DIGITAL

MARCA: SMITH

Rango: 0 - 2000 rpm.

Aproximación: 20 rpm.

Figura 5: Tacómetro Digital.

LABORATORIO DE INGENIERÍA MECÁNICA II 17

3.1. PROCEDIMIENTO

Detallaremos el procedimiento en los siguientes pasos:

1. Primero, encendemos el motor del ventilador, y utilizando el tacómetro

digital, regulamos el giro del eje del motor hasta alcanzar un valor

determinado. Este ensayo se realiza para dos frecuencias angulares del eje

del motor, siendo la primera de estas 2200 rpm y la segunda, 2500rpm.

2. Ya con la frecuencia angular establecida y con el cuidando de que no

suceda perturbaciones en la entrada y salida de aire de los ductos, tomamos

la presión estática de cada punto (que está definido por una boquilla),

mientras que los demás puntos están debidamente sellados. Para la

medición de la presión estática hacemos uso del manómetro inclinado.

Figura 6: Medición de la presión estática usando el manómetro inclinado.

3. Al mismo tiempo, que medimos la presión estática, en la salida del aire en el

ducto de ventilación, se mide la presión dinámica del fluido para diferentes

puntos de la sección del ducto, a fin de obtener el perfil de velocidades del

flujo que pasa por el ducto de ventilación.

La medición se realiza con la ayuda del manómetro diferencial el cual consta

de un tubo de Pitot, el que permite medir tanto la presión de estancamiento

del fluido como la presión estática, para un punto específico, y expresa por

medio del manómetro la diferencia entre ambas, la que en realidad es, la

presión dinámica.

LABORATORIO DE INGENIERÍA MECÁNICA II 18

Figura 7: Medición de la presión dinámica empleando el manómetro

diferencial.

4. Continuando, con el paso anterior, para recorrer la sección transversal del

ducto en busca de hallar el perfil de velocidades, debemos mover el Pitot, el

cual está diseñado para moverse a lo largo del diámetro del ducto. Su

ubicación la definimos con ayuda de una regla.

Figura 8: Regulación de la posición del Pitot dentro del ducto.

5. Por último, cuando se tomaron las presiones estáticas en todos los puntos y

se hallaron las presiones dinámicas para un número de puntos que permitan

ajustar la curva del perfil de velocidades, entonces volvemos al paso 1,

cambiamos la frecuencia angular del eje del motor del ventilador y

realizamos, para esta nueva frecuencias los pasos anteriores.

LABORATORIO DE INGENIERÍA MECÁNICA II 20

4.1. DATOS

4.1.1. TABLAS

4.1.1.1. TABLAS DE DATOS Y RESULTADOS

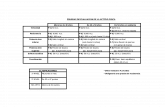

PUNTO

PE pulg H2O

1500 rpm 2000 rpm

Su

cció

n

1 0.35 1.2

2 0.5 0.68

3 0.48 0.65

4 0.47 0.64

5 0.47 0.65

6 0.47 0.66

7 0.48 0.66

8 0.5 0.67

Desc

arg

a

9 0.45 0.595

10 - -

11 0.07 0.15

12 0.15 0.15

13 0.11 0.155

14 0.11 0.155

15 0.11 0.15

16 0.11 0.14

17 0.08 0.1

18 0.1 0.135

19 0.09 0.11

Tabla 1. Cuadro de Datos de las presiones estáticas.

r pulg

PV pulg H2O

1500 rpm 2000 rpm

1 0.328 0.408

2 0.43 0.534

3 0.475 0.599

4 0.479 0.614

5 0.45 0.583

6 0.433 0.549

7 0.423 0.522

8 0.404 0.52

9 0.395 0.523

10 0.405 0.53

11 0.395 0.506

12 0.344 0.433

LABORATORIO DE INGENIERÍA MECÁNICA II 21

Tabla 2. Cuadro de Datos de las presiones de velocidad.

Datos Adicionales

Po 755 mmHg

To 19.98 °C

R 0.287 KJ/Kg-K

Tabla 3. Cuadro de Datos Adicionales.

4.2. CALCULOS

Calculo de la Velocidad en cada punto

𝑉 = √2𝑔ℎ𝑣 (𝜌𝑎𝑔

𝜌𝑎𝑖𝑟− 1) 𝑚/𝑠

Calculo de la Velocidad media

𝑉𝑚 =𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎

2𝑅2

Calculo del Caudal

𝑄 = 𝜋𝑅2 × 𝑉𝑚

Calculo del número de Reynolds:

𝑅𝑒 =𝑣 × 𝐷 × 𝜌

𝜇

Dónde:

v: velocidad del fluido en m/s.

D: diámetro de la tubería en metros.

ρ: Densidad del fluido en kg/m3.

μ: Viscosidad dinámica del fluido en Pa.s

Del Apéndice A del libro Mecánica de Fluidos Aplicada de Robert Mott,

tenemos que para T=19.98°C:

𝜌 = 1.197 𝑘𝑔/𝑚3

Y 𝜇 = 1.8 × 10−5 𝑃𝑎 × 𝑠

LABORATORIO DE INGENIERÍA MECÁNICA II 22

Calculo del factor de fricción (f):

De la Ecuación de Darcy:

ℎ𝑓 = 𝑓 ×𝐿

𝐷×

𝑣2

2𝑔

Dónde:

ℎ𝑓: Perdidas por fricción en metros de agua.

L: longitud de la tubería en m.

4.3. RESULTADOS

Ordenamos de forma adecuada la Tabla 2.

r2 pulg2

V (m/s)

1500 rpm 2000 rpm

-30.25 11.68 13.02

-20.25 13.37 14.90

-12.25 14.05 15.78

-6.25 14.11 15.98

-2.25 13.68 15.57

-0.25 13.42 15.11

0.25 13.26 14.73

2.25 12.96 14.70

6.25 12.82 14.75

12.25 12.98 14.84

20.25 12.82 14.50

30.25 11.96 13.42

Calculo de 1500 rpm:

𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎1500𝑟𝑝𝑚 = ∫ −0.0017(𝑟2)2 − 0.0085(𝑟2) + 13.518 𝑑(𝑟2)30.25

−30.25

𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎1500𝑟𝑝𝑚 = 786.468

𝑉𝑚 =𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎

2𝑅2=

786.468

2 × (6)2= 10.9232 𝑚/𝑠

𝑉𝑚 ≈ 0.82 × 𝑉max (𝑟=0) = 11.0848 𝑚/𝑠

LABORATORIO DE INGENIERÍA MECÁNICA II 23

𝑄 = 𝜋𝑅2 × 𝑉𝑚 = 0.797 𝑚3/𝑠

𝐸𝑟𝑟𝑜𝑟% = 1.458%

Calculo de 2000 rpm:

𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎2000𝑟𝑝𝑚 = ∫ −0.0021(𝑟2)2 − 0.0057(𝑟2) + 15.305 𝑑(𝑟2)30.25

−30.25

𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎2000𝑟𝑝𝑚 = 887.2

𝑉𝑚 =𝐴𝑟𝑒𝑎 𝑑𝑒𝑙 𝑑𝑖𝑎𝑔𝑟𝑎𝑚𝑎

2𝑅2=

887.2

2 × (6)2= 12.3222 𝑚/𝑠

𝑉𝑚 ≈ 0.82 × 𝑉max (𝑟=0) = 12.5501 𝑚/𝑠

𝑄 = 𝜋𝑅2 × 𝑉𝑚 = 0.899 𝑚3/𝑠

𝐸𝑟𝑟𝑜𝑟% = 1.816%

Evaluamos las perdidas con el ventilador a 1500 rpm:

𝑅𝑒 =𝑣 × 𝐷 × 𝜌

𝜇=

11.0848 × 12 × 0.0254 × 1.197

1.8 × 10−5= 224679

En el ducto evaluamos las perdidas entre los puntos 11 y 19

ℎ𝑓 = 0.15 − 0.09 = 0.06 𝑝𝑢𝑙𝑔𝐻2𝑂 = 0.06 ∗1000

1.198∗ 0.0254 = 1.27212

ℎ𝑓 = 𝑓 ×𝐿

𝐷×

𝑣2

2𝑔 → 𝑓 = 0.020286

Ubicamos Re y 𝑓 en la tabla:

LABORATORIO DE INGENIERÍA MECÁNICA II 24

Obtenemos la rugosidad relativa:

𝜖/𝐷 ≈ 0.0008

Comparando con la rugosidad de tubería galvanizada nueva

𝜖 = 0.0005 𝑝𝑖𝑒𝑠 = 0.006 𝑝𝑢𝑙𝑔

𝜖/𝐷 = 0.0005

LABORATORIO DE INGENIERÍA MECÁNICA II 25

4.4. GRÁFICAS

Gráfico 1. Diagrama de Velocidades en el diámetro de la tubería a 1500 rpm

Gráfico 2. Diagrama de Velocidades en el diámetro de la tubería a 2000 rpm

y = -0.0017x2 - 0.0085x + 13.518

0.00

2.00

4.00

6.00

8.00

10.00

12.00

14.00

16.00

-40 -20 0 20 40

V (

m/s

)

r2 (pulg2)

V v.s. r2

1500 rpm

y = -0.0021x2 - 0.0057x + 15.305

0.00

2.00

4.00

6.00

8.00

10.00

12.00

14.00

16.00

18.00

-40 -20 0 20 40

V (

m/s

)

r2 (pulg2)

V v.s. r2

2000 rpm

LABORATORIO DE INGENIERÍA MECÁNICA II 26

Gráfico 3. Líneas psicométricas y de alturas totales a 1500 rpm

Gráfico 4. Líneas psicométricas y de alturas totales a 2000 rpm

-1

-0.5

0

0.5

1

-4 -2 0 2 4 6

H(p

ul H

2O)

longitud (m)

Líneas pizométricas y de alturas totales a 1500 rpm

linea pizométrica

linaes de alturas totales

-1.5

-1

-0.5

0

0.5

1

1.5

-4 -2 0 2 4 6H (

pu

lg)

logitud (m)

Lineas pizometricas y de alturas totales a 2000 rpm

linea pizométrica

lineas de alturas totales

LABORATORIO DE INGENIERÍA MECÁNICA II 27

CONCLUSIONES

Con respecto al cálculo de la rugosidad relativa, podemos concluir que la

rugosidad absoluta de la tubería ha incrementado.

A medida que aumentamos las RPM del ventilador, las pérdidas a través del

ducto irán en aumento.

La línea piezométrica tiende a disminuir a lo largo del ducto, el cual se debe

a las pérdidas por fricción.

El procedimiento de cálculo de nuestra velocidad media es el correcto, ya

que tenemos un error del 1.8%.

OBSERVACIONES

De nuestra gráfica de velocidad, se puede observar que la velocidad

máxima está muy próxima al centro.

Observamos que los cálculos realizados están en lo correcto debido al

pequeño error que calculamos.

RECOMENDACIONES

Se recomienda tener cuidado con el uso del manómetro inclinado cuando

se emplea en la zona de succión y descarga.

Se recomienda en tapar bien los orificios del ducto de ventilación cuando se

realiza la medición de la presión estática.

Se recomienda ser lo más preciso a la hora de toma de datos, ya que estos

influyen mucho en los cálculos realizados.

Se recomienda cuando se realice la medición de los RPM mantenerse lo

más quieto posible para que la variación no sea tanto.