Extrusão e trefilagem - Instituto Superior Técnico...

Transcript of Extrusão e trefilagem - Instituto Superior Técnico...

1

1

Extrusão e trefilagem

Introdução

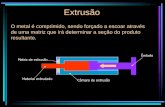

A extrusão é um processo tecnológico de deformação plástica na massa, onde o material submetido a pressões elevadas, aplicadas por intermédio de um punção, é forçado a passar pelo orifício de uma matriz, de modo a reduzir e/ou modificar a forma da sua secção transversal.

A tecnologia da extrusão permite fabricar componentes de geometria muito variada, com aplicação em inúmeras industrias e fazendo uso de um leque muito alargado de materiais metálicos, dos quais se destacam, pela sua importância, os aços e as ligas de alumínio e de cobre.

2

Extrusão e trefilagem

Introdução (continuação)

Embora as aplicações mais divulgadas consistam no fabrico de varão e de tubo de secção cilíndrica constante podem, no entanto, ser fabricadas outros produtos com dimensões e formas geométricas muito diversificados numa gama muito variada de materiais metálicos.

2

3

Extrusão e trefilagem

Classificação dos processos de extrusão

Os processos de extrusão podem ser classificados em quatro grupos distintos:

Extrusão inversa por perfuração – este grupo integra o conjunto de operações de extrusão em que o contentor é fechado e o material é forçado a sair da matriz através do punção, ou seja, no sentido contrário ao do seu avanço.

Extrusão directa – este grupo integra o conjunto de operações de extrusão (lubrificadas e não-lubrificadas) onde o material é forçado a atravessar a matriz de extrusão no mesmo sentido em que se efectua a aplicação de carga.

Extrusão hidrostática – Este grupo integra o conjunto de operações de extrusão directa onde o material, no interior do contentor de extrusão, é envolvido por um fluido hidráulico sujeito a uma pressão elevada.

Extrusão inversa por impacto – este grupo integra o conjunto de operações de extrusão em que o contentor é fechado e o material é extrudido pelo espaço compreendido entre o punção e o contentor em sentido contrário ao do seu avanço.

4

Extrusão e trefilagem

Extrusão directa

Na extrusão directa o material é colocado no interior de um contentor e devido à acção de um punção forçado a passar através do orifício da matriz. No decurso desta operação existe movimento relativo entre o material e as paredes do contentor e, por isso, atrito ao longo da interface de contacto (superfície da camisa do contentor de extrusão).

O atrito é responsável por um aumento considerável da força necessária à extrusão, a qual pode, em termos médios, crescer cerca de 30% relativamente ao caso em que não existisse atrito.

punção

placa de aplicação de pressão

contentor de extrusão

matriz

camisa do contentor de extrusão

3

5

Extrusão e trefilagem

Extrusão directa – força e energia

O gráfico de variação da força aplicada pelo punção com o deslocamento para uma operação de extrusão directa pode ser decomposto em quatro regiões distintas, em correspondência com as parcelas de energia que são necessárias fornecer para realizar a extrusão:

A - Energia necessária para acomodar o material à geometria do contentorB - Energia necessária para iniciar a extrusão do materialC - Energia necessária para deformar plasticamente o volume de materialD - Energia necessária para vencer o atrito que se desenvolve na interface de contacto entre o

material e o contentor de extrusão.

AC

B

D

Deslocamento

Força

6

Extrusão e trefilagem

Extrusão directa – defeitos

• Rechupes Surgem durante a fase final de uma operação de extrusão directa convencional. No caso de se pretender processar a totalidade do material, incluindo o material da beata, deverá intercalar-se um pedaço de material auxiliar entre o punção e o material a extrudir.

• Fissuras em forma de dardo (ou seta)Resultam da existência de tensões de tracção junto àlinha de simetria da região em deformação plástica.

punção

matriz

rechupel

Os principais defeitos que podem ocorrer durante uma operação de extrusão directa são os seguintes:

4,I1,I

1,II

1,III1,IV

2,I

1,IV

+k

P2,I -k

4,Imσ O P

τ

σ

P4,I P1,I

P1,II

P1,III

4

7

Extrusão e trefilagem

Extrusão inversaA extrusão inversa caracteriza-se pelo contentor ser fechado e o material sair em sentido contrário ao do avanço do punção.

A energia dissipada por atrito é, neste caso, inferior à da extrusão directa, devido ao facto de não existir praticamente movimento relativo entre o material e as paredes do contentor. Para além desta vantagem, o processo possui também benefícios relacionados com o aproveitamento de matéria-prima (apenas cerca de 5% da matéria-prima inicial é desperdiçada).

A principal desvantagem da extrusão inversa consiste na maior complexidade e no custo acrescido das ferramentas.

desembaínhador

punção de suporte e ejecção

d-(2R+0.2d a 0.3d)

d-0.1 a 0.2

0.3 d a 0.7 d

10 a 20º

4 a 5º

R=0.05d a 0.10d

dextrusão inversa

extrusão directa

Força

Deslocamento

8

Extrusão e trefilagem

Extrusão inversa (por impacto) – defeitos

• Rasgos e pregas/rugasSurgem derivados de desalinhamentos entre o porta-punção e a matriz, por descentragem do punção relativamente à matriz e pelo facto da matéria-prima apresentar defeitos.

• Colapso no desembaínhamentoSurge devido à formação de vácuo no interior das cápsulas.

Os principais defeitos que podem ocorrer durante uma operação de extrusão inversa por impacto são os seguintes:

β

falhas/chochos

fendas

pressão atmosférica

vácuo

desembaínhador

5

9

Extrusão e trefilagem

Extrusão de produtos de secção transversal ocaO fabrico de peças extrudidas com secção transversal oca pode ser efectuado através de duas técnicas distintas:

• Partindo de matéria-prima em forma de varão onde foi previamente aberto um furo que serámantido durante a extrusão através de um mandril fixo ao punção. O furo pode vir directamente da fundição, ser efectuado por maquinagem ou por perfuração a quente.

• Recorrendo a matrizes de extrusão especiais, onde a matéria-prima é previamente dividida/segmentada à entrada da matriz (com o objectivo de criar a região oca do perfil) e posteriormente ligada por um mecanismo de soldadura por pressão em câmaras de soldadura contíguas à zona de saída da matriz. Esta técnica é muito utilizada na extrusão a quente não-lubrificada de ligas de alumínio e chumbo.

punção

matrizmandril

peça

saída da matriz

B´

B

câmara de soldadura

A´

entrada da matriz

A

B´

B

peça final

secção A-A'

10

Extrusão e trefilagem

Extrusão de perfis de alumínio

Uma das aplicações industriais mais importantes da tecnologia da extrusão que tem vindo a ser descrita consiste no fabrico de perfis estruturais de alumínio por extrusão isotérmica a quente.

ContentorPerfil extrudido

Punção

Pistão Óleo

Matéria-primaMatriz

Perfil extrudido

Matriz

A matéria-prima e a matriz são aquecidas a temperaturas próximas dos 450º C, situando-se a velocidade de actuação do pistão na gama dos 5 a 50 m/min. Os perfis depois de extrudidos podem possuir comprimentos entre os 25 e os 45 m, uma espessura mínima das paredes na ordem de grandeza do 1 mm e bons acabamentos superficiais (Ra = 0.8µm).No final da operação de extrusão os perfis são desempenados com esticadores que aplicam forças de tracção entre as suas extremidades e posteriormente submetidos a um tratamento térmico de envelhecimento artificial a uma temperatura na ordem dos 170 a 190ºC.

6

11

Extrusão e trefilagem

Matrizes e contentores de extrusão

O projecto de contentores de extrusão é uma tarefa muito delicada em virtude das pressões elevadas a que estes se encontram submetidos durante as operações de fabrico.

A máxima pressão que pode ser aplicada no interior de um contentor de extrusão é função do tipo de solução construtiva que se adopta. Uma das formas geralmente usada para proteger a matriz contra eventuais roturas, provocadas pelo valor elevado da pressão que se desenvolve durante a operação, é o encamisamento da matriz, o qual pode ser simples, duplo, triplo ou ainda constituído por um número maior de anéis, caso as condições de projecto o exijam.

ip

d

d1

d2

D1500

500

1000

1 5432

pi (MPa)

2000

D/d6

12

Extrusão e trefilagem

Matrizes e contentores de extrusão – desgastes e avarias

No decurso de um processo de fabrico sujeitam-se as matrizes e os contentores de extrusão a cargas mecânicas e/ou térmicas elevadas com características cíclicas. Estas solicitações podem dar origem a diferentes tipos de avarias e desgastes dos quais se destacam pela sua importância:

• Fissuras axiais – são originadas pela acção de tensões tangenciais de tracção excessivamenteelevadas; são fissuras provocadas por sobrecarga mecânica.

• Fissuras radiais – são fissuras que aparecem associadas a fenómenos de fadiga e que ocorremnas zonas onde existe concentração de tensões.

• Deformação plástica da matriz – ocorre nas zonas mais solicitadas da matriz e do contentor deextrusão.

• Desgaste por adesão e abrasão da matriz e da zona cilíndrica da matriz (zona de saída damatriz).

fissura axial

fissura radial

desgaste adesão e abrasão

deformação plástica

7

13

Extrusão e trefilagem

Cálculo de peças extrudidas – método da energia uniformeA metodologia de cálculo é análoga à que foi apresentada para o forjamento na disciplina Tecnologia Mecânica I e consiste nos seguintes procedimentos:

1. Determinação da geometria equivalente (forma elementar cilíndrica)

2. Determinação da relação de extrusão R

α

1v

z

r r0

0v

1rp

τa

D0D1 e

l

π= 1

1

4AD

2

1

0

1

0⎟⎟⎠

⎞⎜⎜⎝

⎛==

rr

AA

R

14

RbaQp ln1⋅+≈ε

η=

Extrusão e trefilagem

Cálculo de peças extrudidas – método da energia uniforme (continuação)

4. Determinação do valor médio da tensão efectiva

3. Determinação da extensão à saída e de velocidade de deformação média

RAA

lnln1

0 ==ε ε−

α=ε

31

30

200 tan6

DDDv

média&

1+ε

=σnK n

unifnK ε=σ

mC ε=σ & mmédiaunif C ε=σ &

5. Determinação da pressão de extrusão

8.0=a5.12.1 −=b

0

4DlQp apunifedirecta

τ+σ=

6. Determinação da força e da energia de extrusão

0ApF e= eeunif QVW ⋅εσ=

(Regime estacionário)

punifunif Qp σ=εση

=1

8

15

Extrusão e trefilagem

Cálculo de peças extrudidas – método da fatia elementar

A metodologia de cálculo é análoga à que foi apresentada na disciplina Tecnologia Mecânica I:

τ = µ

τ = µ

z

p

σ

p

Plano zr

p

p

D01D

dz2α

ds

D+dDDσz+ dσz

z

rF

αµ

=

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛⎟⎟⎠

⎞⎜⎜⎝

⎛−⎟

⎠⎞

⎜⎝⎛ +

=σ

tan

112

1

0

B

DD

BBp

B

e

e

Nota: Esta expressão apenas contabiliza a deformação plástica e o atrito µ na zona da matriz. O aumento de pressão que decorre do atrito ao longo do contentor de extrusão terá de ser adicionado à expressão.

Cálculo da pressão de extrusão pe a partir do equilíbrio das tensões actuantes uma fatia elementar para o caso da extrusão axisimétrica:

16

Extrusão e trefilagem

Cálculo de peças extrudidas – métodos das linhas de escorregamento e do limite superior

A aplicação destes métodos é efectuada com base nos Capítulos 8 e 9.

Apresenta-se um exemplo de extrusão directa sem atrito em condições de deformação plástica plana com uma relação de extrusão R = 2 resolvido através do método das linhas de escorregamento:

0v

h /20

r

0

2k

2k

0 0 0

45°

1,I

1,II

45°

E0

O=I,II,III

0

h /21

qzona mortaα

1,III

β

rq

C AB

v1

90º

τ

+kαciclóide dos pólos

σ=OP1,I

-k

σ

β

P1,II

kπ

m 1,Im 1,IIIσ1,IIIq= P r

α

0v1,III C = 1,II C = 1,I C

O=1,III B

1,III A

45º

1,I B

1,I A

45º

1,II A = 1,II B

1v = 2 v0

285.12

121

2≅⎟

⎠⎞

⎜⎝⎛ π

+=kp

9

17

Extrusão e trefilagem

Trefilagem

Na trefilagem a matéria-prima é forçada a passar através de uma fieira (designação habitualmente dada às matrizes de trefilagem) aplicando uma força de tracção à saída.

À medida que a matéria prima vai atravessando a fieira vai sofrendo deformação plástica, dando origem a um produto de menor secção transversal e com maior comprimento, com boa qualidade superficial e com excelente controlo dimensional.

A trefilagem aplica-se fundamentalmente no fabrico de peças que possuam simetria axial de revolução, destacando-se pela sua importância industrial a produção de arame e a redução de secção de componentes tubulares. A produção de tubo é geralmente efectuada por outros processos tecnológicos a quente, como seja, por exemplo, a extrusão ou a laminagem, aplicando-se a trefilagem apenas para reduzir os diâmetros.

fieira peça trefiladadispositivo de tracção

18

Extrusão e trefilagem

Trefilagem - fieirasAs fieiras de trefilagem são fabricadas em aço ferramenta ou em carboneto de tungsténio para

assegurar uma boa durabilidade e são constituídas por quatro zonas distintas:

• Zona de entrada – possuindo um ângulo ligeiramente maior do que o ângulo de trefilagem de modo a facilitar a lubrificação do processo.

• Zona de trefilagem – possuindo um ângulo que geralmente está compreendido entre os 5º e os 15º.

• Zona cilíndrica – incluída por razões de fabrico e de manutenção da matriz, sendo fundamental

para assegurar uma boa estabilidade dimensional ao produto final.

• Zona de saída – com um ângulo de abertura contrário ao dos ângulos de entrada e de trefilagem

de modo a facilitar a saída do produto final.

zona de entrada

zona de trefilagem

zona cilíndrica

zona de saída

mandril

garras de tracção

fieira mandrilmandril

10

19

Extrusão e trefilagem

Cálculo de peças trefiladas – método da energia uniformeA metodologia de cálculo é análoga à que foi apresentada para a extrusão e, portanto, apenas se apresentam as principais diferenças:

1. Determinação da geometria equivalente

π= 1

1

4AD

α

1v

0v

tτa

D0D1 mD

L

2. Determinação da extensão à saída

RAA

lnln1

0 ==ε

3. Determinação do valor médio da tensão efectiva

1+ε

=σnK n

unifnK ε=σ

4. Determinação da tensão de tracção

εση

= unift 1uniftQt σ=

20

Extrusão e trefilagem

Cálculo de peças trefiladas – método da energia uniforme (continuação)

α

1v

0v

tτa

D0D1 mD

L

4. Determinação da tensão de tracção (cont.)

uniftQt σ= RQt ln)cotg1()cotg1( ⋅φ⋅αµ+=ε⋅φ⋅αµ+=

∆⋅+=+=φ 12.088.012.088.0L

Dm

210 DD

Dm

+=

∆⋅+=+=φ 2.08.02.08.0Lhm

210 hh

hm

+=

Axisimetria

Deformação plana

5. Determinação da força de trefilagem

11 AQAtT unift σ==

11

21

Extrusão e trefilagem

Cálculo de peças trefiladas – método da fatia elementar

A metodologia de cálculo é análoga à que foi apresentada na disciplina Tecnologia Mecânica I:

αµ

=

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛⎟⎟⎠

⎞⎜⎜⎝

⎛−⎟

⎠⎞

⎜⎝⎛ +

=σ

tan

112

0

1

B

DD

BBt

B

e

Nota: Esta expressão apenas contabiliza a deformação plástica e o atrito µ na zona da matriz.

Cálculo da tensão de trefilagem t a partir do equilíbrio das tensões actuantes uma fatia elementar para o caso da extrusão axisimétrica:

τ = µ

τ = µ

z

p

σ

p

Plano zr

p

p

D01D

dz2α

D+dDDσz+ dσz

z

rT

ds

22

Extrusão e trefilagem

Auto estudo

Resolução do problema 15.4 e 15.7Revisões dos capítulos 6 (Método da energia uniforme) e 7 (Método da fatia elementar)