AvanceCementacion2909

-

Upload

carlos-antonio-toledo-quiroz -

Category

Documents

-

view

5 -

download

0

description

Transcript of AvanceCementacion2909

Universidad Andrés Bello Facultad de

Ingeniería

Profesores: German Cáceres / José Huerta

Ayudantes:Manuel Gutiérrez / Felipe Orellana

Grupo nº: 7Integrantes:

José Covarrubias Escudero Diego Díaz Cueto Francisco Prieto Toro Cristóbal Salazar Montenegro Carlos Toledo Quiroz

Cementación

1

ÍndiceResumen y Objetivos................................................................................................................2

Antecedentes Teóricos.............................................................................................................3

Materiales y Equipos................................................................................................................5

Desarrollo Experimental...........................................................................................................7

Resultados................................................................................................................................9

Discusiones.............................................................................................................................10

Conclusión..............................................................................................................................11

Anexos....................................................................................................................................11

Bibliografía.............................................................................................................................11

Cementación

2

Resumen y Objetivos

CEMENTACIÓN DE COBRE CON CHATARRA DE FIERRO

La cementación del cobre con chatarra es una técnica muy utilizada en la industria minera de mediana y pequeña escala para recuperar el metal que se encuentra en las soluciones acuosas ricas provenientes de la lixiviación. La implementación de procesos de sedimentación requiere una inversión menor a la requerida para las plantas tradicionales de SX (extracción por solvente)-EW (electro obtención). No obstante, el uso de SX-EW es en la actualidad una operación muy utilizada, fundamentalmente porque no requiere de un proceso de fundición de cementos. Una vez

Obtenidas las soluciones de lixiviación ricas en cobre, éstas son sometidas al proceso de cementación con hierro haciendo uso de las técnicas y alternativas que se indican a continuación:

OBJETIVOS

Conocer y manejar el proceso cementación de un mineral de cobre. Conocer y manejar el proceso de obtención de cemento de cobre a nivel de

laboratorio Conocer los diferentes factores que intervienen en el proceso de extracción de un

elemento metálico mediante la lixiviación en nuestro caso, el cobre. Conocer el uso industrial de este método. Conocer y manejar el proceso de obtención de cemento de cobre a nivel de

laboratorio

Cementación

3 Antecedentes Teóricos

Cementación, ¿Qué es?

La cementación es la precipitación de un metal desde una solución acuosa, que se produce por efecto de la presencia de otro metal. En este proceso el metal precipitado usualmente se deposita o "cementa" sobre el metal añadido.

El proceso se basa en el potencial de electrodo que tengan los metales involucrados. El metal con potencial de electrodo más alto, tiene mayor tendencia a la oxidación, y pasará a la solución desplazando al metal que tenga un menor potencial positivo.

Lo anterior ocurrirá de este modo siempre y cuando las soluciones sean diluidas y el ión del metal no se encuentre formando complejo. Cuando hay complejos involucrados, los datos de potencial de electrodo pueden cambiar drásticamente.

En general, mientras mayor sea el potencial de celda de la reacción de cementación, mayor será la tendencia a precipitar impurezas, ya que éstas se encontrarán comprendidas con mayor probabilidad, en cierto rango de potenciales, por lo que se verán favorecidas para precipitar en conjunto.

Por ejemplo, en el caso de la cementación de cobre mediante fierro, junto al cobre coprecipitan el plomo, estaño, níquel y cobalto que se encuentran presentes en solución, contaminando el producto. De igual modo, cualquier impureza insoluble presente en el fierro, como los carburos, también contaminará el producto.

Cementacion de Cu con chatarra de Hierro

Esta es una técnica muy utilizada en la pequeña y mediana minería para recuperar el metal que se encuentra en las soluciones acuosas ricas que se obtiene por la lixiviación.

Su principal ventaja es que este método requiere una menor inversión para aplicarla, a diferencia de los otros métodos de obtención como la EX y EW. (Extracción por solventes y la electro-obtención), aunque la que más se ocupa en la industria minera es la EW, debido a que no requiere de un proceso de fundición de cementos, que es lo que se requiere en la cementación para separar el metal del estéril.

Ya obtenidas la lixiviación ricas en cobre, éstas son sometidas al proceso de cementación con hierro (chatarra) haciendo uso de las técnicas y alternativas que veremos a continuación.

Precipitación con Bateas:

Sistema más antiguo para la cementación de cobre y se basa en el uso de recipientes o bateas hechas de hormigón con fondo de madera. La base de estas bateas tiene una pendiente de 2%, lo que permite el escurrimiento de las soluciones desde una punta hacia la otra. En cada una de las bateas se adiciona permanentemente chatarra de hierro, y desde el extremo de mayor altura, se alimentan en forma continua las soluciones ricas en cobre. De esta forma y por efecto de la pendiente de la batea, las soluciones escurren hacia el extremo de menor altura, manteniendo un contacto permanente con la chatarra, logrando que se produzca la cementación.

Cementación

4 Cabe recordar que por efectos de eficiencia del sistema, se requiere un flujo continuo y una velocidad de escurrimiento suficiente para que el consumo de chatarra no aumente, ya que a mayor tiempo de cementación, aumenta considerablemente los requerimientos de chatarra. La recuperación de cobre mediante este sistema alcanza alrededor de un 80 – 85%, obteniéndose un producto bastante sucio, debido a la contaminación con chatarra.

Precipitación con equipos rotatorios discontinuos:

Estos equipos fueron desarrollados en Alemania en la década del 60, y se les conoce como "fall-trommels". En Chile, fueron utilizados en la Mina La Cascada entre los años 1972 y 2000, y en Mantos Blancos desde 1991 a 1996.Cada reactor de estos equipos está formado por una botella de acero cilíndrica, cerrada y con un extremo semi-esférico. Su capacidad alcanza a los 33 metros cúbicos y tiene un eje inclinado a unos 25 grados por encima de la horizontal. A su vez, el reactor cuenta con los mecanismos necesarios para rotar lentamente sobre el eje a unas 0,3 rpm, similar a la rotación que mantienen los camiones que transportan cemento.La gran ventaja de estos reactores en relación al uso de las bateas, es que logran mantener la chatarra en movimiento permanente, con lo que el cobre depositado se despega continuamente, generando nuevas superficies de precipitación y pudiendo así alcanzar grandes rendimientos

Precipitación con equipos rotatorios continuos:

A partir de los diseños originales de lo alemanes, en los años 60 se desarrolló en Chile una serie de reactores cilíndricos, pero horizontales, de diversas dimensiones, inicialmente hechos de madera y con sistemas de movimiento similares a los de un molino de bolas, que giran sobre su eje a una frecuencia muy baja, correspondiente a una vuelta por cada 3 a 5 minutos.En su interior, los cilindros presentan un sistema de protección basado en tacos de madera de fibra larga, similar a la del eucaliptus, colocados uno al lado del otro, con el sentido de la fibra orientada hacia el interior del reactor.Al humedecerse, la madera se hincha, generando un sello perfecto para el líquido contenido. En el manto del cilindro se ubica una compuerta para efectuar el relleno de chatarra cada vez que se inicia un nuevo turno.

Cementación

5 Ventajas y Desventajas

Ventajas DesventajasReacción se produce con rapidez. Debe mantenerse siempre alejado el ingreso

de oxígeno al reactor de cementación, para evitar reacciones competitivas que reduzcan la efectividad del agente precipitante

Precipitado puede separarse con facilidad.Se puede reciclar la solución gastada final y proceder a devolverla a su estado reducido anterior con algún otro proceso sencillo.Es muy económico tanto en espacio como en costos de operación.

Materiales y Equipos

Cementación

6

Desarrollo Experimental

Cementación

7 Ya teniendo listo los vasos con la solución acuosa lixiviada de cobre junto con la chatarra se procede a realizar la experiencia de la cementación.

La experiencia consiste en cronometrar las soluciones de cada vaso cada 5 min y ver qué sucede al respecto.

Al empezar la cuenta con cronometro, podemos percatarnos que en los 3 vasos empiezan a reaccionar la solución con la chatarra, pero es en el vaso 3 en donde comienza a “Efervecer” inmediatamente, también se registra que empieza a adherir un poco de “Cu” a la superficie de la virutilla.

Mientras estamos dentro del rango de los 5 min de tiempo, se procede a tomar muestras de temperaturas a los vasos:

Vaso Temperatura (°C) Tiempo-Vaso 1 19° 3:40 min-Vaso 2 20° 4:40 min-Vaso 3 21° 3 min

Paramos el cronometro a los 5 min y nos podemos dar cuenta que en los 3 vasos con chatarra, se comienza a adherir en ciertos sectores unas capas de lo que sería cobre.

Con los agitadores procedemos a agitar la solución con chatarra para que se logre una mayor superficie de contacto para que precipite cobre y este añadido a la chatarra sea desplazado hacia el fondo del vaso.

Se comienza nuevamente 2da cuenta de cronometro 5 min de la experiencia.

En este rango podemos nos percatamos que se adhiere más cobre a la superficie de la chatarra y esta chatarra se torna de un color “negro” dentro de solución.

También efecto de la efervescencia se empieza a depositar Cu en el fondo de los vasos. En el Vaso 3 nos percatamos que es el que precipita más rápido. Se procede a tomar muestra de temperatura en este rango de 5 minutos.

Vaso Temperatura (°C) Tiempo-Vaso 1 20.5° 2:20 min-Vaso 2 22° 1:45 min-Vaso 3 26° 3 min

Con estas mediciones nos damos cuenta que la temperatura ha subido a medida que precipita más la solución junto con la chatarra. Podemos ver que la temperatura más alta es del vaso 3 en donde se ve que hay mayor precipitación.

Paramos el cronometro completando los 5 min de mediciones.

3era medición con 5 min más de cronometro

Cementación

8 Nos percatamos que sigue precipitando ya saturando la chatarra en los 3 vasos, y podemos notar una disminución parcial del color de la solución acuosa.

Procedemos tomar muestra de temperatura dentro del rango de 5 min.

Vaso Temperatura (c°) Tiempo-Vaso 1 22° 2:50 min-Vaso 2 24° 3:50 min-Vaso 3 26° 2 min

Vemos nuevamente que subio la temperatura en los 3 vasos y sigue siendo la temperatura mas alta la del Vaso 3.

Tomamos una muestra en tubos de muestra y los marcamos como 3era medición

4ta medición con 1 min de agitado y 10 min de más registro.

Se comienza a agitar los 3 vasos mediante 1 min, con el fin de sacarle la saturación a la chatarra y así lograr nuevas precipitaciones solución-chatarra y agotar el cobre de la solución.

Al agitar en los vasos, el cobre adherido a la superficie de la chatarra, se desprende y se desplaza al fondo del vaso.

Después de agitar se procede a poner el cronometro con 10 min más y se toma muestras de temperatura.

Vaso Temperatura (ºC) Tiempo

Vaso 1 23° 2:50 minVaso 2 25° 3:50 minVaso 3 25° 2 min

Luego de tomar temperatura podes apreciar que algunas temperaturas bajaron y junto con eso se ve que la solución acuosa cambio de color, pasando de un tono azul a un tono trasparente.

Ya no precipitaba más la solución con chatarra. Se procede a sacar la solución (transparente de los vasos) y se retira toda la chatarra

con cobre adherido y el cobre depositado en el fondo de los vasos. Se retira con toalla nova y se procede a pesar esta toalla con la chatarra y el cobre en

ella. La solución resultante de la experiencia la envasamos en tubos de muestra y la

mandamos a laboratorio para descubrir con que concentración quedo. Se procede a ordenar y limpiar nuestra área de trabajo

Datos de laboratorio

Cementación

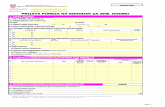

9 Tabla de peso de chatarra

Chatarra Peso antes de experiencia Peso después de experiencia (Con papel mojado)

5 Clavos 6 gr 14 gr

25 Clavos 31 gr 40 gr

Virutilla 10 gr 25 gr

*El peso después de experimenta se considera el peso de la toalla mojada.

Tabla de volumen de la chatarra Chatarra Volumen Clavos Virutilla

Cálculos de laboratorio

Medidas de los clavos:

40mm de largo * 0.5 mm diámetro Área: 62.83 mm2 Volumen 31, 41 mm3

5 Clavos abarcan un área de 5x62.83 mm2=314.1592654mm2

Volumen =área por grosor

4 gramos de cobre por 5 clavos.

8960000 gr/m 3 =4gr/?Volumen =4/8960000 m 3 Volumen :4.464285714x10−7

Volumen :4.464285714 x10−7

Volumen :4.464285714 x10−7=3.141592654 x10−4 xgrosorGrosor :1.421026277 x 10−3m

Area de 25 clavos=25 x62.83mm2=1570.75mm2

Volumen :4.464285714 x10−7=1.5775 x10−3 x grosorGrosor :2.829976 x 10−4m

Cementación

10

Medidas de la virutilla:

Cementación

11 Resultados

Chatarra 1era medición

(gr/lt) 5 min

2da medición

(gr/lt) 10 min

3era medición

(gr/lt) 20 min5 clavos 5.38 4.05 3.5925 clavos 4.52 3.84 2.85Virutilla 3.56 2.12 0.58

DiscusionesLas concentraciones de cobre de la solución original fueron decayendo conforme paso el tiempo y en diferentes cantidades según fuera el área expuesta a la solución, a mayor área expuesta, mayor seria la reacción y por ende las cantidades de cobre cementado se verían aumentadas. Ahora sí, cada una de las soluciones fuese agitada, la reacción tomaría menos tiempo en llevarse a cabo.

Cementación

12 Posterior a dar por acaba la experiencia, la solución remanente toma un color transparente con tonos amarillos, esto se debe a que se desprendió hierro al momento de depositarse el cobre sobre los clavos, llevándose a cabo esta reacción:

Fe + Cu (SO4) Fe (SO4) + Cu

Eso sí, y como dijimos anteriormente, debido a la cinética de la reacción, el tiempo para que esta fuera total no fue el suficiente, quedando cantidades de sulfato de cobre y sulfato de hierro en la solución.

El consumo de hierro, está relacionado con la cantidad de ion férrico en solución, idealmente debería ser de 0,7 partes por cada partes por cada parte de cobre que se recupera eso si, la acidez de la solución se debe controlar debido a que influye en el exceso de consumo de hierro.

Conclusión

Cementación

13

AnexosEmpezamos con el supuesto que las fibras de la virutilla son todas iguales y son cilíndricas de diámetro 0.5mm

Poseemos la masa que es de 10gr.

La densidad del hierro es de 7874000 gr/m3

Sacamos el volumen =ρ=m/v

7874000 gr/m 3 =10gr/? Volumen=10gr/7874000g

Cementación

14 Volumen=1.27000254×10−6m 3Volumendeuncilindro=π r2× Largo

Volumen=π 0.5mm2×Largo1270.00254mm3=π 0.5mm2× Largo

Largo=1617.017456mm=1.6170117456mAreaTotal=Area Lateral+2 Areabase

AreaTotal=2×π×r×h+2×π×r2AreaTotal=2 π×0.5mm×1617.01746mm

AreaTotal deContacto=5080.01016mm210 gramos de cobre se recupero aca La densidad del cobre es de 8960000 g/m3

Volumen de cobre 8960000 gr/m 3 =10gr/? Volumen=10gr/8960000gVolumen=1.116071429×10−6m 3Area×grosor=1.116071429×10−6m 3

5080.01016mm2×grosor=1116.071429mm3Grosor=0.2196986608mm

Bibliografía

Obtención de Cobre por Hidrometalurgia de Sulfuros, Jorge Avella Salcedo y Clemente Retamoso Rodríguez.

Se desprecia