AUTARQUIA ASSOCIADA À UNIVERSIDADE DE SÃO PAULO …pelicano.ipen.br/PosG30/TextoCompleto/Mariana...

-

Upload

truonghanh -

Category

Documents

-

view

213 -

download

0

Transcript of AUTARQUIA ASSOCIADA À UNIVERSIDADE DE SÃO PAULO …pelicano.ipen.br/PosG30/TextoCompleto/Mariana...

AUTARQUIA ASSOCIADA À UNIVERSIDADE DE SÃO PAULO

ESTUDO E DESENVOLVIMENTO DE NANOCOMPÓSITOS PBT/ARGILA

BENTONITA TRATADOS POR RADIAÇÃO IONIZANTE – PREPARAÇÃO E

CARACTERIZAÇÃO

MARIANA DO NASCIMENTO SARTORI

Dissertação apresentada como parte dos requisitos para obtenção do Grau de Mestre em Ciências na Área de Tecnologia Nuclear – Aplicações

Orientadora: Profa. Dra. Esperidiana Augusta Barretos de Moura

São Paulo

2014

INSTITUTO DE PESQUISAS ENERGÉTICAS E NUCLEARES

Autarquia associada à Universidade de São Paulo

ESTUDO E DESENVOLVIMENTO DE NANOCOMPÓSITOS PBT/ARGILA

BENTONITA TRATADOS POR RADIAÇÃO IONIZANTE – PREPARAÇÃO E

CARACTERIZAÇÃO

MARIANA DO NASCIMENTO SARTORI

Dissertação apresentada como parte dos requisitos para obtenção do Grau de Mestre em Ciências na Área de Tecnologia Nuclear – Aplicações

Orientadora: Profa. Dra. Esperidiana Augusta Barretos de Moura

São Paulo

2014

“A mente que se abre a uma nova ideia jamais voltará ao seu tamanho original”

Albert Einstein

AGRADECIMENTOS

A Dra. Esperidiana Augusta Barretos de Moura pela oportunidade de

desenvolver este trabalho.

Ao Prof. Dr. Francisco Rolando Valenzuela Diaz, pelo fornecimento das

argilas, por abrir as portas do seu laboratório para que eu pudesse realizar a

modificação das argilas, por sempre me ajudar quando tinha dúvidas e estar

presente desde o início deste trabalho e fazer parte da minha banca no exame de

capacidade, seminário de área e defesa.

A todos os alunos que passaram pelo grupo ao longo do desenvolvimento

deste trabalho e que me ajudaram em diversos momentos: Beatriz Nogueira,

Cristina Pozellato, Lia Fazzio, Diego Lima, Jaciele Gonçalves, Valquíria Alves,

Michelle Gomes, Julia Arraçaba, André Pari em especial a Amanda Sandoval que

iniciou essa jornada junto comigo e que mesmo tendo seguido seu caminho sempre

esteve ao meu lado me apoiando e me dando forças para seguir em frente.

Aos Engenheiros Elizabeth S. R. Somessari e Carlos Gaia da Silva pela

irradiação das amostras e também por todas as conversas, e paciência para me

ajudar sempre.

Aos alunos do CTR, desde os participantes da aposta e a todos que me

acompanharam e ajudaram ao longo desse projeto, Carla Souza, Robinson, Diego

Vergaças, Rodrigo Kirita, Mara Mello, Clécia Souza, Aline Morais, Bruna Teiga,

Marcos Benega, Rodrigo Tiezzi.

Aos colegas do CQMA que me receberam tão bem nessa mudança de centro

no meio do trabalho, por todo apoio, boas conversas e ajuda: Luiza Mello, Maria

José Oliveira, Henrique Perez, Gustavo Varca.

Ao Msc. Djalma Batista por toda ajuda com os ensaios mecânicos e análises

térmicas e principalmente por todas as conversas e apoio.

A minha querida amiga Maiara Salla, por estar ao meu lado em todos os

momentos, principalmente nos mais difíceis, por me fazer acreditar que tudo

acontece por um motivo e que no final tudo vai dar certo.

Ao Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq),

pelo apoio financeiro.

À Ticona pela doação da matriz polimérica PBT.

À Nélio Zaude pela confiança e por ter me permitido realizar os ensaios no

laboratório da NZ Cooperpolymer e a todos os seus funcionários pela disposição e

auxilio.

À Dra. Ticiane Valera do Departamento de Engenharia Metalúrgica e de

Materiais (PMT) da Escola Politécnica pela utilização da máquina injetora e a Kleber

Vaccioli pela ajuda na obtenção dos corpos de prova.

Ao Dr. Shaik Jeelani, Dr. Vijaya Rangari e ao Dr. Marresh Hosur da

Universidade Tuskegee pela oportunidade de intercâmbio e todo auxilio oferecido no

período em que estive nos Estados Unidos.

À minha família pelo incondicional apoio, por me dar forças e ser meu porto

seguro em todas as dificuldades e obstáculos. Chegar em casa depois de um dia

difícil e saber que vocês estavam lá para me acolher foi sem dúvida o fator

fundamental para que eu concluísse esta etapa.

ESTUDO E DESENVOLVIMENTO DE NANOCOMPÓSITOS PBT/ARGILA

BENTONITA TRATADOS POR RADIAÇÃO IONIZANTE – PREPARAÇÃO E

CARACTERIZAÇÃO

Mariana do Nascimento Sartori

RESUMO

Este trabalho apresenta a preparação e caracterização de compósitos baseados

em poli (tereftalato de butileno) – PBT e argila brasileira modificada preparados por

intercalação por fusão. Os nanocompósitos de PBT com 3 e 5 %, em peso, de argila

organicamente modificada, pela adição de um sal quaternário amônio, foram

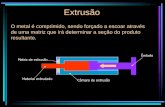

preparadas pelo processo de extrusão utilizando-se uma máquina extrusora dupla

rosca. Após o processo de extrusão, os materiais foram injetados para obtenção de

corpos-de-prova para os ensaios de caracterização. Parte dos corpos-de-prova

foram submetidos ao processo de irradiação utilizando-se um acelerador de feixes

de elétrons de 1,5 MeV, à temperatura ambiente e na presença de ar. As amostras

de PBT puro e nanocompósitos irradiadas e não irradiadas foram caracterizadas por

meio de ensaios mecânicos de tração, flexão e impacto, ensaios de temperatura de

distorção térmica (HDT), difração de raios - X (DRX), microscopia eletrônica de

varredura (MEV), índice de fluidez, termogravimetria (TG) e calorimetria exploratória

diferencial (DSC) e a correlação entre as propriedades foi discutida. Os resultados

mostraram que a adição da argila, em ambas as porcentagens, promoveu aumento

superior a 50 % na resistência a tração na ruptura e um ganho de cerca de 35 % na

temperatura de distorção térmica quando comparado ao polímero puro. O

tratamento por radiação ionizante de feixe de elétrons nas doses utilizadas neste

estudo não apresentaram mudanças significativas nas propriedades dos materiais.

STUDY AND DEVELOPMENT OF NANOCOMPOSITES PBT/BENTONITE

CLAY TREATED BY IONIZING RADIATION - PREPARATION AND

CHARACTERIZATION

Mariana do Nascimento Sartori

ABSTRACT

This work describes the preparation and characterization of composites based on

poly (butylene terephthalate) - PBT and brazilian modified clay prepared by the melt

intercalation. PBT nanocomposites with 3 and 5 % by weight of organically modified

clay, by the addition of a quaternary ammonium salt, were prepared by extrusion

using a twin-screw extruder machine. After the extrusion process, the materials were

injected to obtain specimens tests samples for the characterization tests. Part of the

specimens samples were irradiated using an electron beam accelerator with 1.5 MeV

at room temperature in the presence of air. Samples of pure PBT and irradiated and

non-irradiated nanocomposites were characterized by mechanical tests of tensile,

flexural and impact, heat distortion temperature (HDT), X - ray diffraction (XRD),

scanning electron microscopy (SEM), melt flow index (MFI) thermogravimetry (TG)

and differential scanning calorimetry (DSC) and the correlation between the

properties was discussed. The results showed that the addition of clay, in both

percentages, promoted an increase greater than 50 % in tensile strength at break

and a gain of around 35% in heat distortion temperature when compared to the pure

polymer. The treatment with ionizing radiation of electron beam at the doses used in

this study showed no significant changes in material properties.

SUMÁRIO

1. INTRODUÇÃO ................................................................................................. 1

2. OBJETIVO ........................................................................................................ 3

3. REVISÃO DA LITERATURA ............................................................................ 4

3.1. Poli (tereftalato de butileno) – PBT .......................................................... 4

3.1.1. Propriedades ................................................................................ 5

3.1.2. Aplicações .................................................................................... 5

3.2. Argila ........................................................................................................ 6

3.2.1. Bentonita ...................................................................................... 7

3.2.2. Bentonita no Brasil ...................................................................... 9

3.3. Nanociência e Nanotecnologia .............................................................. 10

3.4. Nanocompósitos ...................................................................................... 12

3.4.1. Nanocompósitos de matriz polimérica ......................................... 13

3.4.2. Nanocompósitos polímero / argila ................................................ 14

3.4.2.1. Métodos de obtenção .......................................................... 14

3.4.2.2. Tipos de estrutura ................................................................ 15

3.5. Metacrilato de glicidila (GMA) .................................................................. 17

3.6. Radiação Ionizante ................................................................................ 17

3.6.1. Efeitos da radiação em polímeros ................................................ 18

3.6.1.1. Degradação .......................................................................... 19

3.6.1.2. Reticulação ......................................................................... 19

3.7. Técnicas de caracterização ................................................................ 19

3.7.1. Difração de raios X (XRD) ........................................................... 20

3.7.2. Análise termogravimétrica (TG) .................................................. 21

3.7.3. Calorimetria exploratória diferencial (DSC) ................................. 21

3.7.4. Microscopia eletrônica de varredura (MEV) .................................. 21

3.7.5. Microscopia eletrônica de transmissão (TEM) ............................. 22

3.7.6. Ensaio de tração .......................................................................... 22

3.7.7. Ensaio de flexão .......................................................................... 23

3.7.8. Ensaio de resistência ao impacto ................................................ 23

3.7.9. Temperatura de deflexão térmica (HDT) ..................................... 23

3.7.10. Índice de fluidez ......................................................................... 24

3.7.11. Fração gel .................................................................................. 24

4. MATERIAIS E MÉTODOS................................................................................ 26

4.1. Materiais .............................................................................................. 26

4.2. Métodos ............................................................................................... 26

4.2.1. Preparação e modificação da argila .............................................. 26

4.2.2. Teor de umidade .......................................................................... 28

4.2.3. Preparação dos nanocompósitos ................................................. 30

4.2.4. Injeção dos corpos de prova ......................................................... 33

4.2.5. Irradiação dos nanocompósitos .................................................... 34

4.3. Caracterização ........................................................................................ 35

4.3.1. Difração de Raios X (DRX) ........................................................... 35

4.3.2. Espectrometria de fluorescência de raios X (WDXRF) ................. 36

4.3.3. Análise do teor de carga ............................................................... 36

4.3.4. Ensaio de tração ........................................................................... 37

4.3.5. Ensaio de flexão ........................................................................... 37

4.3.6. Ensaio de resistência ao impacto ................................................. 38

4.3.7. Ensaio de temperatura de distorção térmica ............................... 39

4.3.8. Índice de Fluidez .......................................................................... 39

4.3.9. Termogravimetria (TG) ................................................................. 40

4.3.10. Calorimetria Exploratória Diferencial (DSC) ................................ 40

4.3.11. Microscopia Eletrônica de Varredura (MEV) ............................... 41

4.3.12. Fração gel ................................................................................... 41

5. RESULTADOS E DISCUSSÃO ........................................................................ 43

5.1. Difração de raios X ............................................................................. 43

5.2. Espectrometria de fluorescência de raios X ......................................... 45

5.3. Teor de carga ...................................................................................... 45

5.4. Ensaio de tração .................................................................................. 47

5.5. Ensaio de flexão .................................................................................. 49

5.6. Teste de resistência ao impacto .......................................................... 50

5.7. Temperatura de distorção térmica ...................................................... 51

5.8. Indice de fluidez ................................................................................... 52

5.9. Análise Termogravimétrica (TG) .......................................................... 53

5.10. Calorimetria Exploratória Diferencial (DSC) ...................................... 56

5.11. Fração gel .......................................................................................... 57

5.12. Microscopia Eletrônica de Varredura (MEV) ...................................... 58

6. CONCLUSÃO ................................................................................................... 65

7. SUGESTÕES PARA TRABALHOS FUTUROS ............................................... 67

8. REFERÊNCIAS ................................................................................................ 68

Lista de Figuras

Figura 1. Estrutura química do PBT (CANEVAROLO, 2010). ....................................... 4

Figura 2. Estrutura dos argilominerais 2:1 (PAIVA, 2006) ............................................. 8

Figura 3. Esquema de troca de íons em argilas através da modificação (adaptado de

FISCHER, 2003) ........................................................................................................... 9

Figura 4. Tamanho e comparação de escalas (NANOTECH, s.d.) ............................... 11

Figura 5. Estrutura dos nanocompósitos (ALEXANDRE e DUBOIS, 2000) .................. 16

Figura 6. Depósito da argila Chocolate (SILVA, 2010) .................................................. 27

Figura 7. Modificação da argila. (A) argila sendo dispersa em água destilada; (B)

argila modificada seca em estufa; (C) argila modifica peneirada. ................................. 28

Figura 8. Equipamento utilizado para medir o teor de umidade localizado no

laboratório de qualidade da empresa NZ Cooperpolymer ............................................. 30

Figura 9. Extrusora utilizada para obtenção dos nanocompósitos. ............................... 31

Figura 10. Nanocompósitos de PBT/GMA/3% Argila obtidos no processo de

extrusão. ........................................................................................................................ 32

Figura 11. Corpos de prova do PBT/GMA/ 3 % Argila obtidos no processo de

injeção. .......................................................................................................................... 34

Figura 12. Difratômetro de raios X modelo Rigaku DMAX 2200 do laboratório do

Centro de Materiais Avançados da Universidade Tuskegee. ........................................ 35

Figura 13. Análise do teor de carga. (A) Mufla; (B) Mufla com os cadinhos com as

amostras). ..................................................................................................................... 36

Figura 14. Máquina universal de ensaios Instron durante a realização do ensaio de

tração. ........................................................................................................................... 37

Figura 15. Ensaio de resistência ao impacto Izod (A) Entalhador elétrico para corpo

de prova do teste de impacto; (B) Equipamento utilizado para teste de impacto .......... 38

Figura 16. Equipamento para ensaios de HDT do Laboratório de Qualidade da

empresa NZ Cooperpolymer ......................................................................................... 39

Figura 17. Plastômetro utilizado para análise do índice de fluidez ................................ 40

Figura 18. Amostras mantidas em malha de aço para ensaio de fração sol – gel ........ 42

Figura 19. Espectro de difração de raios - X de argila chocolate natural e argila

chocolate modificada ..................................................................................................... 43

Figura 20. Espectro de difração de raios - X para as amostras não irradiadas do

PBT/GMA, PBT/GMA3 % Argila e PBT/GMA/5 % Argila .............................................. 44

Figura 21. Cadinhos de porcelanas com a argila residual após a queima .................... 46

Figura 22. Resultados de resistência à tração na ruptura para as amostras não

irradiadas do PBT puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 %

Argila, PBT/GMA/5 % Argila e para as amostras irradiadas de PBT/GMA,

PBT/GMA/3 % Argila, PBT/GMA/5 % Argila.................................................................. 47

Figura 23. Curva Tensão x Deformação para as amostras não irradiadas do PBT

puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 % Argila,

PBT/GMA/5% Argila ...................................................................................................... 48

Figura 24. Resultados de resistência à flexão para as amostras não irradiadas do

PBT puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 % Argila,

PBT/GMA/5 % Argila e para as amostras irradiadas de PBT/GMA, PBT/GMA/3 %

Argila, PBT/GMA/5 % Argila .......................................................................................... 49

Figura 25. Resultados do módulo de flexão para as amostras não irradiadas do PBT

puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 % Argila, PBT/GMA/5

% Argila e para as amostras irradiadas de PBT/GMA, PBT/GMA/3% Argila,

PBT/GMA/5 % Argila ..................................................................................................... 50

Figura 26. Resultados de resistência ao impacto para as amostras não irradiadas do

PBT puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 % Argila,

PBT/GMA/5 % Argila e para as amostras irradiadas de PBT/GMA, PBT/GMA/3 %

Argila, PBT/GMA/5 % Argila .......................................................................................... 51

Figura 27. Resultados de Temperatura de distorção térmica para as amostras não

irradiadas do PBT puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 %

Argila, PBT/GMA/5 % Argila e para as amostras irradiadas de PBT/GMA,

PBT/GMA/3 % Argila, PBT/GMA/5 % Argila.................................................................. 52

Figura 28. Curva de TG para PBT/GMA NI, PBT/GMA 150 kGy, PBT/GMA 250 kGy e

PBT/GMA 350 kGy ........................................................................................................ 54

Figura 29. Curva de TG para PBT/GMA/3% Argila NI, PBT/GMA/3 % Argila 150 kGy,

PBT/GMA/3 % Argila 250 kGy e PBT/GMA/3 % Argila 350 kGy. .................................. 54

Figura 30. Curva de TG para PBT/GMA/5 % Argila NI, PBT/GMA/5 % Argila 150

kGy, PBT/GMA/5 % Argila 250 kGy e PBT/GMA/5 % Argila 350 kGy ........................... 55

Figura 31. Dados de fração gel para o PBT GMA e seus nanocompósitos, irradiados

e não irradiados. ............................................................................................................ 58

Figura 32. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA 150 kGy. ............................................................................................................................... 59

Figura 33. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA 250 kGy. ............................................................................................................................... 59

Figura 34. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA 350 kGy. ............................................................................................................................... 60

Figura 35. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/3 %

Argila NI......................................................................................................................... 60

Figura 36. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/3 %

Argila 150 kGy. .............................................................................................................. 61

Figura 37. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/3 %

Argila 250 kGy. .............................................................................................................. 61

Figura 38. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/3 %

Argila 350 kGy. ............................................................................................................. 62

Figura 39. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/5 %

Argila NI......................................................................................................................... 62

Figura 40. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/5 %

Argila 150 kGy ............................................................................................................... 63

Figura 41. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/5 %

Argila 250 kGy ............................................................................................................... 63

Figura 42. Micrografia da superfície de fratura do ensaio à tração do PBT/GMA/5 %

Argila 350 kGy ............................................................................................................... 64

Lista de Tabelas

Tabela 1. Percentual de umidade do PBT e argila em temperatura ambiente e depois

de mantidos em estufa .................................................................................................. 29

Tabela 2. Temperaturas utilizadas no processo de extrusão ........................................ 31

Tabela 3. Formulação dos materiais ............................................................................. 33

Tabela 4. Componentes inorgânicos da nanoargila bentonita chocolate ...................... 45

Tabela 5. Teor de carga dos materiais .......................................................................... 45

Tabela 6. Valores de índice de fluidez para o PBT/Puro, PBT/GMA e seus

nanocompósitos ........................................................................................................... 53

Tabela 7. Temperatura de degradação térmica para o PBT GMA e seus

nanocompósitos, irradiados e não irradiados. ............................................................. 56

Tabela 8. Temperatura de fusão, cristalinidade para o PBT GMA e seus

nanocompósitos, irradiados e não irradiados. ............................................................... 57

1

1. INTRODUÇÃO

Os nanocompósitos poliméricos oferecem grandes benefícios tecnológicos e

econômicos em relação aos compósitos convencionais. A adição de reforço em

escala nanométrica pode melhorar significativamente as propriedades do polímero.

Dessa forma, os nanocompósitos polímero/argila, também chamados de

nanocompósitos do tipo polímero/silicatos lamelares têm atraído muita atenção da

indústria e do meio acadêmico ao longo dos últimos anos. (ALEXANDRE e DUBOIS,

2000; RAY, 2013).

A adição de uma pequena quantidade de argila (< 5 %) em peso do polímero

pode mostrar uma melhora significativa nas propriedades mecânicas, térmicas e de

barreira, e na resistência à inflamabilidade. Acredita-se que a melhoria das

propriedades de nanocompósitos polímero/argila está diretamente relacionada com

a esfoliação completa de camadas de silicato na matriz polimérica (ALEXANDRE e

DUBOIS, 2000; RAY e OKAMOTO, 2003).

Em relação ao Brasil, o desenvolvimento de nanocompósitos polímero/argila é

de grande importância tanto do ponto de vista econômico como ambiental, já que o

Brasil é um dos principais fornecedores de argila bruta (bentonitas) do mundo, sendo

as argilas encontradas abundantemente na natureza, com um custo relativamente

baixo, além de terem a capacidade de esfoliarem em lamelas com espessuras da

ordem de um nanômetro (1 nm). Estas argilas podem ser incorporadas em polímeros

como cargas, formando nanocompósitos com propriedades superiores quando

comparados ao material em seu estado puro (FREITAS, 2010, SOUZA SANTOS,

1992; GIANNELIS, 1998).

2

Nanocompósitos polímero/argila podem ser preparados através de três

métodos diferentes: preparação em solução, polimerização in situ e por intercalação

do polímero fundido. Entre eles, a intercalação por fusão é o método mais adequado

industrialmente devido a sua versatilidade, baixo custo, alta produtividade e

compatibilidade com as técnicas atuais de processamento de polímeros (DENNIS et

al, 2001, RAY, 2013; CHANG et al, 2005).

O Poli(tereftalato de butileno), PBT, é um termoplástico de engenharia, que

apresenta alta resistência mecânica, bom isolamento elétrico e resistência química,

sendo comumente utilizado na indústria automotiva e eletroeletrônica. Pode ser

reforçado com fibras e receber diversos tipos de aditivos e ainda formar blendas com

vários tipos de polímeros (WIEBECK e HARADA, 2005).

A radiação ionizante por feixe de elétrons tem sido aplicada de forma eficiente

para a modificação controlável de polímeros. Em geral, a radiação de feixe de

elétrons é aplicada para introduzir reticulação ou degradação entre as moléculas de

polímero. Como resultado do tratamento da irradiação ionizante materiais

poliméricos apresentam melhorias nas propriedades térmicas e mecânicas

(RATNAM et al, 2007; NAGASAWA, et al, 2005).

3

2. OBJETIVO

O objetivo deste trabalho é o desenvolvimento de nanocompósitos por meio

da aplicação conjunta da incorporação de nanocargas argilosas na matriz polimérica

de poli(tereftalato de butileno) – PBT e do tratamento por radiação ionizante para a

obtenção de nanocompósitos. A utilização de reforço nanométrico visa buscar

ganhos de propriedades mecânicas e térmicas do PBT com um mínimo de adição de

cargas. A irradiação dos nanocompósitos tem por objetivo melhorar a adesão

interfacial entre a matriz e o nanoreforço.

4

3. REVISÃO DA LITERATURA

3.1. Poli (tereftalato de butileno) - PBT

O poli (tereftalato de butileno) - PBT é um termoplástico semicristalino e um

importante poliéster de engenharia. É obtido a partir da transesterificação, reação

entre um éster polifuncional e um poliálcool. Os monômeros utilizados para a

obtenção do mesmo são o DMT (dimetil tereftalato) e o 1,4 butanodiol (WIEBECK e

HARADA, 2005) (Figura 1).

Figura 1. Estrutura química do PBT (CANEVAROLO, 2010).

O PBT foi trazido ao mercado pela Celanese no final da década de 60. Em

1970, a Celanese introduziu os compostos de PBT reforçado com 30 % de fibra de

vidro. As características-chave que tornaram o PBT um material termoplástico

amplamente utilizado são a moldabilidade, estabilidade dimensional e propriedades

elétricas estáveis. Hoje em dia há uma variedade de grades de PBT no mercado, e

além do polímero puro, há também PBT reforçado com fibras de vidro e fibras de

carbono, talco, mica, modificadores de impacto, estabilizadores UV, entre outros.

(RADUSCH, 2002; TICONA, 2014).

5

3.1.1. Propriedades

O PBT apresenta uma boa resistência mecânica e térmica, elevada rigidez,

resistência à abrasão e a solvente, rápida cristalização, boa resistência a

intempéries, baixo coeficiente de atrito, entre outros (HAMMOND, 2001; Wu e Yang,

2009; HAJIRAISSI e PARVINZADEH, 2011).

A natureza semicristalina do PBT o torna resistente aos compostos orgânicos

(hidrocarbonetos, hidrocarbonetos halogenados, álcoois, cetonas, ésteres e

gasolina) em temperaturas moderadas (WIEBECK e HARADA, 2005).

3.1.2. Aplicações

O PBT é um material termoplástico resistente às intempéries e ao calor, e por

isso é destinado para ser utilizado em muitos tipos de produtos, tais como,

automóveis, peças elétricas e eletrônicas, componentes industriais e bens de

consumo (OLABISI, 1997).

Na indústria automobilística é utilizado para ambas as partes internas e

externas e sob o capô dos automóveis. Os exemplos incluem painéis, maçanetas,

componentes do sistema de freio, engrenagens, válvulas de ar condicionado,

sistema de breque tampas de distribuidor, bomba d' água, bobinas de ignição. A

indústria elétrica e eletrônica utiliza o PBT para bobinas, conectores, interruptores,

relés, placas de terminais, porta-escovas de motor, sintonizadores de TV, caixas de

fusíveis, placas de circuitos integrados e tomadas. Por serem leves, fáceis de moldar

e com boas propriedades de atrito, as resinas PBT são usadas em secadores de

6

cabelo, ferro de passar roupa, torradeira, cabos de panela. A alta relação

resistência-peso e resistência à corrosão e à produtos químicos fazem do PBT uma

escolha ideal para estes e outros componentes industriais (BAYER, 1990; BASF,

2000; TICONA 2014; WESTDYK e MCNAIIY,1990).

3.2. Argila

A utilização das argilas remete ao princípio da civilização onde colaborava

para satisfazer as necessidades de alimentação, habitação, vestuário e estética. As

argilas fazem parte de quase todos os tipos de solo e também podem ser

encontradas no estado puro em depósitos minerais (VALENZUELA-DÍAZ, 1994).

A argila é um material natural, terroso, de granulação fina formada

quimicamente por silicatos hidratados de alumínio, ferro e magnésio, mas podendo

também conter minerais acessórios (quartzo, cristobalita, micas, feldspatos e outros)

além de matéria orgânica e outras impurezas. É constituída essencialmente por

argilominerais (SANTOS, 1975; SANTOS, 1992).

Os argilominerais podem ser divididos de diferentes maneiras: quanto ao grau

de ocupação na folha octaédrica; à possibilidade de as camadas basais se

expandirem pela introdução de moléculas polares, aumentando a distância

interplanar basal; e ao tipo de arranjo ao longo dos eixos cristalográficos. De acordo

com essas divisões, os argilominerais podem ser classificados nos seguintes grupos

principais: caulinitas, esmectitas, vermiculitas, micas hidratadas e cloritas (SANTOS,

1992).

7

Um importante argilomineral do grupo esmectítico é a montmorilonita, o

principal constituinte da argila bentonita. Esta argila é uma escolha muito usual na

fabricação de nanocompósitos devido às suas partículas pequenas, o que facilita a

difusão do polímero nas partículas (BALJINDER, 2001).

3.2.1. Bentonita

O termo bentonita foi dado em função da descoberta de uma rocha em Fort

Benton, Wyoming - EUA. Embora, originalmente, o termo bentonita se referisse à

rocha argilosa descoberta, atualmente designa argila constituída, principalmente, do

argilominerais esmectíticos. A bentonita pode ser cálcica ou sódica, e a cálcica

possui uma característica física muito particular: expandir várias vezes o seu volume,

quando em contato com a água, formando géis tixotrópicos. (SANTOS, 1975).

As argilas mais utilizadas para a preparação de nanocompósitos

polímero/argila são as pertencentes à família dos silicatos em camadas 2:1, também

conhecidos como filossilicatos 2:1, como a montmorilonita (MMT), que é geralmente

o principal constituinte das bentonitas. Sua estrutura cristalina é formada por

camadas constituídas de duas folhas tetraédricas de sílica com uma folha central

octaédrica de hidróxido de alumínio, unidas entre si por átomos de hidrogênio (RAY

e OKAMOTO 2003; BORDES et al, 2009). A figura 2 apresenta uma representação

esquemática da estrutura das argilas montmoriloníticas mostrando o empilhamento

de um argilomineral 2:1.

8

Figura 2. Estrutura dos argilominerais 2:1 (PAIVA, 2006).

Cada camada possui aproximadamente 1 nm de espessura e dimensões

laterais que podem variar entre 30 nm a alguns micrometros, dependendo do tipo de

argilomineral. Estas camadas permanecem empilhadas por forças de Van de Waals,

e entre elas existe lacunas denominadas espaço interlamelar ou galeria (RAY e

OKAMOTO, 2003).

No Brasil e em outros países onde não há bentonitas naturalmente sódicas,

utiliza-se carbonato de sódio para sua transformação em sódica, para inchar em

água. É realizado também o tratamento com o sal quaternário de amônio para

transformar as argilas de hidrofílica para organofílica, uma vez que a argila

organicamente modificada possui reduzida energia superficial, maior espaçamento

entre as lamelas, melhorando assim a interação com a matriz polimérica

(VALENZUELA-DÍAZ, 1994). A Figura 3 ilustra o processo de troca de cátions em

9

argilas através da modificação, tornando a argila natural em organicamente

modificada (argila organofílica).

Figura 3. Esquema de troca de íons em argilas através da modificação (adaptado de

FISCHER, 2003).

A penetração de moléculas orgânicas no espaço interlamelar é chamada de

intercalação. A penetração do composto orgânico nas galerias das argilas promove

uma mudança na característica da superfície do material. Quando contêm somente

cátions metálicos a argila apresenta um comportamento hidrofílico, mas quando

ocorre a troca do cátion metálico pelo cátion orgânico a mesma muda seu

comportamento e passa a ser organofílica (ALEXANDRE e DUBOIS, 2000).

3.2.2. Bentonita no Brasil

De acordo com os últimos dados do Departamento Nacional de Produção

Mineral (DNPM, 2013) o estado da Paraíba é o maior produtor de argila bentonita,

suas principais jazidas estão localizadas no município de Boa Vista e Cubati e sua

produção concentra 79,6 % de toda produção nacional, seguido por Bahia com 13

10

%, São Paulo com 7 % e Paraná com 0,4 %. Com uma produção bruta de bentonita

de 512.975 toneladas.

O Brasil exporta bentonita para outros países, a quantidade exportada foi de

18.150 toneladas. O principal produto exportado foi a bentonita bruta, com 95,6 % de

toda quantidade exportada. Os principais destinos das exportações de bentonita

primária foram: África do Sul (47 %), Argentina (12 %), Austrália (6 %), Equador (5

%) e Chile (4 %). Já de bentonita ativada foram Panamá (55 %), Venezuela (20 %),

Uruguai (10 %), Angola (9 %) e República Dominicana (4 %) (DNPM, 2013).

3.3. Nanociência e nanotecnologia

Os termos nanociências e nanotecnologias se referem, respectivamente, ao

estudo e às aplicações tecnológicas de objetos e dispositivos que tenham ao menos

uma de suas dimensões físicas menor que, ou da ordem de, algumas dezenas de

nanômetros. O prefixo nano (do grego: “anão”) é usado nas ciências para designar

uma parte em um bilhão e, assim, um nanômetro (1 nm) corresponde a 10-9 metros,

ou seja, a bilionésima parte de um metro (MELO e PIMENTA, 2004). A Figura 4

apresenta um referencial comparativo de escalas.

11

Figura 4. Tamanho e comparação de escalas (NANOTECH, s.d.).

Para efeito de comparação, um nanômetro está para o metro assim como

uma bola de gude está para a Terra. A cabeça de um alfinete tem um milhão de

nanômetros, enquanto o diâmetro de um fio de cabelo mede 80 mil nanômetros. E

os menores objetos que o ser humano consegue ver a olho nu medem cerca de 10

mil nanômetros (MARTINS e FERNANDES, 2009).

O desenvolvimento da nanotecnologia começou em meados da década de 70

e se intensificou no início dos anos 2000. Áreas como medicina, química e

engenharia já contam com importantes contribuições dessas inovações. O setor

industrial é outro que possui grande campo de atuação nanotecnológico,

apresentando, ainda, grande potencial de crescimento para as próximas décadas

(SESI, s.d.).

12

A grande motivação para o desenvolvimento de objetos e dispositivos

nanométricos está no fato de serem observadas novas e incomuns propriedades

físicas e químicas, ausentes para o mesmo material quando de tamanho

microscópico ou macroscópico. A alteração das propriedades de um material ao

atingir a escala nanométrica se deve à combinação de dois fatores: o primeiro é que

em objetos com partículas nano os efeitos quânticos se manifestam de maneira mais

evidente, e o segundo está no fato de que quanto menor for o tamanho da amostra,

mais importantes se tornam os efeitos de superfície, pelo aumento da proporção

entre sua área e seu volume. (MELO e PIMENTA, 2004).

3.4. Nanocompósitos

Compósito é um material resultante da combinação de dois ou mais materiais

onde se busca a melhoria das propriedades de cada componente. Nanocompósito

é um material compósito no qual um dos componentes possui uma dimensão

nanométrica, ou seja, menor que cem nanômetros (< 100 nm) (TWARDOWSKI,

2007; MAI e YU, 2006).

Enquanto os compósitos tradicionais utilizam cerca de 40 % em peso de

reforço para obter ganho de propriedades, os nanocompósitos podem apresentar

melhorias com adição de menos de 5 % em peso de carga (TWARDOWSKI, 2007).

Os nanocompósitos são definidos também como uma nova classe de

materiais compósitos, podendo ser uma matriz polimérica, cerâmicas ou metálica,

reforçadas com cargas dispersas que possuam pelo menos uma de suas dimensões

na escala nanométrica (MORAES, 2007).

13

O termo nanocompósito foi utilizado inicialmente em meados dos anos 80 e

sua utilização deu-se pela Toyota no ano de 1988 com o desenvolvimento da

poliamida 6 reforçada com 5 % em massa de argila montmorilonita, promovendo

ganho de propriedades mecânicas e térmicas. Desde então os trabalhos nesta área

tem crescido em grande escala. A ciência dos nanocompósitos está presente em

todas as áreas de materiais: metais, plásticos, cerâmicos, biomateriais, materiais

elétricos e outros (TWARDOWSKI, 2007; YIU e ZHING, 2006).

3.4.1. Nanocompósitos de matriz polimérica

Nos últimos anos os nanocompósitos poliméricos têm atraído bastante

interesse tanto na indústria quanto nos meios acadêmicos devido à sua favorável

relação custo/benefício, considerando que a adição de pequenas quantidades de

uma carga em tamanho nanométrico pode promover um aumento na resistência

térmica e química, nas propriedades mecânicas, melhoria nas propriedades de

barreira à água e ao oxigênio e nas propriedades retardantes de chama de materiais

poliméricos, quando comparados ao polímero puro. Este conjunto de atrativos

implica na crescente utilização de nanocompósitos poliméricos em diferentes

aplicações industriais, como em componentes mais leves e resistentes para a

indústria automotiva, embalagens alimentícias mais eficazes, tanques de

combustível resistentes a ataques químicos, entre outros (WU et al, 2005; HUANG,

2008).

14

3.4.2. Nanocompósitos polímero / argila

O reforço mais utilizado na preparação de nanocompósitos poliméricos são as

bentonitas (argilas esmectitícas). Devido à boa capacidade de delaminação somada

à alta resistência a solventes e estabilidade térmica necessária aos processos de

polimerização e de extrusão, levaram à sua popularização como carga para

nanocompósitos com eficácia comprovada (PAIVA et al, 2006).

3.4.2.1. Métodos de obtenção

Como anteriormente comentado a obtenção de nanocompósitos

polímero/argila, pode ser realizada através de três principais métodos: a

polimerização in situ, a mistura em solução e a intercalação por fusão.

A polimerização in situ, consiste na dispersão da argila com um monômero

até seu intumescimento para realizar a reação de polimerização. O monômero deve

ter uma boa afinidade com a argila para que o sistema tenha uma dispersão

homogênea. A polimerização pode ser iniciada por aquecimento, radiação ou por

meio de um iniciador orgânico. Esse foi o primeiro método utilizado para sintetizar

nanocompósitos polímero-argila (LEROUX, 2006; KORNMANN, 2000).

A preparação em solução é uma técnica onde o polímero é solubilizado em

um solvente orgânico, no qual a argila também possa ser dispersa. O sistema pode

ser agitado de forma que o mesmo se torne homogêneo onde o polímero é

misturado na dispersão de silicatos lamelares, difundindo suas cadeias poliméricas

entre as camadas de argila. Quando o solvente é removido, as cadeias poliméricas

15

ficam adsorvidas na superfície da argila resultando em um nanocompósito. Por

utilizar uma grande quantidade de solvente e envolver gastos significativos em

equipamentos e energia não é uma técnica indicada para produção industrial

(KORNMANN et al., 2001; RAY, 2013).

A intercalação por fusão é um processo onde a argila é incorporada ao

polímero que se encontra em estado fundido. A mistura de polímeros e silicatos

lamelares é feita em uma temperatura acima do ponto de amolecimento do polímero.

Se houver uma boa interação entre o polímero e a argila, é possível obter estruturas

intercaladas e esfoliadas. Este método oferece diversas vantagens sob os demais,

como uma relativa simplicidade do processo, compatibilidade com processos

industriais, como a extrusão e a moldagem por injeção, e não requer o uso de

solvente, sendo assim menos danoso ao meio ambiente (GIANNELIS, 1996). Este

método foi o escolhido para obtenção de nanocompósitos neste trabalho por ser o

processo mais utilizado na indústria.

3.4.2.2. Tipos de estrutura

Quando uma argila é adicionada a uma matriz polimérica pode resultar em

três principais tipos de estrutura, como apresentado na figura 5.

16

Figura 5. Estrutura dos nanocompósitos (ALEXANDRE e DUBOIS, 2000).

Microcompósito de estrutura separada: quando as cadeias poliméricas

não são capazes de intercalar com as camadas de argila resultando em uma

estrutura de microcompósito, com propriedades similares às de um compósito

convencional sem alcançar os benefícios desejados;

Nanocompósito intercalado: Em um nanocompósito do tipo intercalado

as cadeias poliméricas são intercaladas entre as camadas de argila e a distância

entre as camadas de silicato é aumentada por causa da difusão de polímero entre

as lamelas de argila. Apresenta propriedades superiores à de um compósito

convencional;

Nanocompósito esfoliado: as camadas de silicato são completa e

uniformemente dispersas na matriz do polímero. A estrutura é completamente

17

esfoliada e os benefícios dos compósitos em nanoescala são obtidos, levando a

significativas melhorias nas propriedades físicas e mecânicas (PAIVA et al, 2006;

RAY e OKAMOTO, 2006; ACIERNO e SCARFATO, 2004; LUO e DANIEL, 2003).

3.5. Metacrilato de glicidila (GMA)

Metacrilato de glicidila (GMA) tem atraído um grande interesse devido ao seu

grupo epóxi reativo, o qual pode sofrer uma série de reações químicas sob

condições adequadas. Além disso, alguns homo e copolímeros à base de GMA

possuem uma variedade de aplicações práticas, tais como a modificação de

superfície e agentes de compatibilização para misturas de polímeros. O GMA

contém a estrutura carbonila α, β-insaturado, que pode levar a reticulação ou forte

adesão interfacial. O GMA tem sido utilizado para preparar copolímero estireno-

acrilonitrila / nanoargila organicamente modificada (DENG et al, 2008; DEVI et al,

2012).

3.6. Radiação Ionizante

A radiação ionizante ou radiação de energia alta são normalmente utilizadas

para designar radiação eletromagnética (gama (γ) e raios – X), ou emissões de

partículas alfa (α), beta (β) ou feixes de partículas aceleradas (elétrons, prótons,

nêutrons, dêuterons, entre outros), (O’DONNELL e SANGSTER, 1970; SWALLOW,

1960; VÉRTES, 2003).

18

As radiações ionizantes possuem energia de valor superior à energia da

ligação química e perdem a sua energia principalmente pela interação com os

elétrons orbitais das moléculas localizadas ao longo da sua trajetória, originando

estados excitados ou ionizando-as e gerando íons ou radicais livres. A energia de

ligação é a quantidade de energia necessária para romper a ligação (CLOUGH et al,

1996; DOLE, 1972; DROBNY, 2002).

3.6.1. Efeitos da radiação em polímeros

A interação da radiação ionizante com a matéria promove eventos físicos,

químicos e físico-químicos. Quando submetido à radiação ionizante um determinado

polímero ou filme polimérico pode sofrer várias modificações na sua estrutura física

e química induzidas pela interação da radiação com o polímero. Essa interação da

radiação ionizante com compostos orgânicos produz principalmente cátions, ânions,

radicais livres e podem ficar aprisionadas por algum tempo na matriz polimérica

causando transformações denominadas efeitos pós-irradiação (VERTES, 2003;

CLEGG, 1991).

Em decorrência da interação da radiação ionizante com os polímeros podem

ocorrer importantes processos de alterações das cadeias poliméricas, a degradação

e a reticulação. Tais reações são concorrentes e a predominância de uma sobre a

outra está relacionada com a composição do polímero, condições de processo, do

tipo de radiação, presença de oxigênio, entre outras (BRADLEY, 1986; CLEGG,

1991).

19

3.6.1.1.Degradação

Pode ser classificada como uma série de reações químicas que envolvem

também ruptura das ligações da cadeia principal da macromolécula, normalmente

com redução da massa molar e consequentemente queda nas propriedades físico-

mecânicas (CANEVAROLO, 2010).

3.6.1.2. Reticulação

É a formação de ligações intermoleculares na cadeia polimérica. Na

reticulação as moléculas poliméricas se ligam quimicamente, formando uma única

molécula, de massa molar média maior. A reticulação de termoplásticos pode ser

iniciada por radiação ionizante ou por iniciadores químicos. O processo de

reticulação pode proporcionar ao material melhores propriedades mecânicas, mais

resistência química e a degradação térmica, melhores propriedades de barreiras,

maior estabilidade ao calor e menor fluência. Depende de vários fatores: massa

molar, distribuição da massa molar, presença de um terceiro componente,

temperatura e pH (RABELLO, 2000).

3.7. Técnicas de caracterização

Diversas técnicas são utilizadas para caracterizar materiais nanocompósitos,

entre elas a difração de raios X (XRD), análise termogravimétrica (TG), calorimetria

exploratória diferencial (DSC), microscopia eletrônica de transmissão (MET).

20

3.7.1. Difração de raios X (XRD)

A difração de raios x é muito utilizada no estudo de nanocompósitos

polímero/argila, pois através dela é possível identificar o grau de intercalação ou

esfoliação da nanoargila na matriz polimérica, considerando que a intercalação e

esfoliação modificam as dimensões dos espaços entre as camadas de silicato, um

aumento na distância das camadas indica que o nanocompósito foi formado. Com a

técnica de DRX é possível determinar o espaçamento das camadas do silicato. O

cálculo da distância interplanar é realizado segundo a Lei de Bragg:

n λ = 2 d senθ

onde: n é a ordem de difração; λ é o comprimento de onda dos raios - X; d é a

distância entre camadas adjacentes de átomos; θ é o ângulo entre o raio incidente e

os planos de difração ( VOSSEN, 2009; RICHARD e CHARLES, 1992).

3.7.2. Análise termogravimétrica (TG)

A análise termogravimétrica ou termogravimetria é usada para medir a

variação de massa de uma amostra, resultante de uma transformação física ou

química, em função do tempo ou da temperatura. Por essa técnica é possível

conhecer as modificações que o aquecimento pode causar na massa das

substâncias, permitindo estabelecer a faixa de temperatura em que elas adquirem

composição química fixa e constante, temperatura de decomposição, entre outras.

O avanço do TG deve-se principalmente ao interesse na determinação de

estabilidade térmica de compostos inorgânicos. Sua aplicação na análise de

21

polímeros se deu em consequência da necessidade do conhecimento na

estabilidade térmica e oxidativa de polímeros (ABPOL, 1998; CANEVAROLO, 2003).

3.7.3. Calorimetria exploratória diferencial (DSC)

A análise por DSC é uma técnica de analise térmica utilizada para determinar

mudanças físicas ou químicas que são acompanhadas de ganho ou perda de calor.

Quando as substancias são aquecidas, varias transformações físicas ou químicas

envolvendo absorção ou evolução de calor podem ocorrer (ABPOL, 1998).

Como evento térmico de materiais poliméricos pode-se citar:

Temperatura de transição vítrea (Tg): é a temperatura abaixo da qual a

cadeia principal do polímero não possui mobilidade;

Temperatura de fusão (Tm): só ocorre em materiais com um mínimo de

cristalinidade. Em materiais totalmente amorfos este evento não ocorre;

Grau de cristalinidade (Xc): as propriedades físicas como dureza,

resistência mecânica, densidade, entre outras, variam consideravelmente com o

percentual de cristalinidade, que relaciona a quantidade de material cristalino e

material amorfo de uma amostra. (LUCAS et al., 2001).

3.7.4. Microscopia eletrônica de varredura (MEV)

É utilizada para estudo de estruturas superficiais das amostras, é uma técnica

que permite a obtenção de informações estruturais e químicas (através do EDS

acoplado ao equipamento) de diversas amostras. Os materiais com baixa

22

condutibilidade, como grande maioria dos polímeros, precisam de revestimento

condutivo antes da realização do ensaio, tal revestimento tem como objetivo evitar o

acúmulo de carga negativa. (CANEVAROLO, 2003).

3.7.5. Microscopia eletrônica de transmissão (TEM)

Esta técnica permite analisar de forma qualitativa a estrutura interna, a

distribuição espacial de várias fases e defeitos estruturais através da visualização

direta e complementa resultados obtidos por difração de raios x, permitindo

identificar a morfologia exata do nanocompósito. Quando nanocompósitos são

formados, as interseções das camadas de silicato são vistas como linhas escuras

que são as secções longitudinais das camadas de silicato, medindo em torno de 1

nm de espessura (WILLIANS e CARTER, 1996).

3.7.6. Ensaio de tração

Os ensaios mecânicos de tração é um dos mais populares utilizados na

caracterização de resistência de um material, pois é considerado o teste mecânico

que apresenta melhor relação entre informações obtidas e custo/complexidade de

ensaio. É possível determinar o quanto o material estende ou deforma antes de sua

ruptura. O ensaio consiste, basicamente, em se tracionar um corpo de prova sob

formas e dimensões padronizadas até a sua ruptura. Deve-se utilizar pelo menos

cinco corpos de prova para cada corrida de ensaio de tração. (CANEVAROLO,

2010; ASTM D 638, 2001).

23

6.7.7. Ensaio de flexão

O ensaio de resistência à flexão determina as propriedades que são

especialmente úteis para controle de qualidade e finalidades especificas. É realizado

nos mesmos equipamentos utilizados para o ensaio de tração, porém o sentido de

deslocamento é descendente, flexionando o corpo de prova até a máxima

deformação ou quebra do corpo de prova. Este ensaio fornece dados que permitem

avaliar diversas propriedades mecânicas dos materiais como as propriedades de

flexão, módulo de flexão, resistência à flexão (ASTM D 790, 2000).

3.7.8. Ensaio de resistência ao impacto

É utilizado para avaliar a capacidade de um material absorver energia por

meio de impacto. Está subdividido em dois grupos: Izod e Charpy, o primeiro é

realizado verticalmente enquanto o segundo horizontalmente. No ensaio de impacto

Izod, um pêndulo que é liberado de uma altura fixa, oscila para bater e quebrar uma

amostra posicionada no ponto mais baixo da oscilação. Seu movimento continua até

uma altura máxima medida no final da primeira oscilação (CANEVAROLO, 2010;

ASTM D 256, 2005).

3.7.9. Temperatura de distorção térmica (HDT)

É a temperatura na qual um corpo de prova sofre uma determinada

deformação quando submetido a uma carga padronizada em um meio fluido sob

efeito de uma velocidade constante de aumento de temperatura. Até qual

24

temperatura o material preserva suas propriedades. Neste ensaio a amostra é

mergulhada em um banho térmico que permite uma velocidade de aquecimento

igual a 2 0,2 °C/min. No qual é aplicada uma carga de 0,45 MPa ou 1,82 MPa

sobre o corpo de prova. O resultado da temperatura do meio é medida quando o

corpo de prova sofre uma distorção igual a 0,25 mm (CANEVAROLO, 2010; ASTM D

648, 2007).

3.7.10. Índice de fluidez

A viscosidade dos materiais poliméricos é um importante fator que afeta as

suas propriedades. Está diretamente relacionada com a massa molar do material e

suas configurações moleculares e pode ser mensurada por várias técnicas como o

de índice de fluidez. O teste de índice de fluidez é uma técnica simples, porém

amplamente utilizado nas indústrias, principalmente na área automotiva (OTA,

2004).

O índice de fluidez é uma técnica utilizada para medir a viscosidade do

polímero fundido. É definida como o fluxo de material polimérico a passar através de

um orifício padronizado por 10 minutos a uma determinada temperatura e pressão

(ASTM D 1238, 2013).

3.7.11. Fração gel

Quando os polímeros são submetidos a radiações ionizantes, reticulação e

degradação da cadeia estão entre os efeitos químicos observados. Se o processo

25

de reticulação for predominante ao de degradação é observada a formação de um

gel insolúvel. A análise de fração em gel de polímeros irradiados permite estimar

importantes parâmetros de radiação como o grau de reticulação e degradação, dose

de gelificação, e relacioná-las com diferentes propriedades físico-químicas

(OLEJNICZAK et al, 1991; ROSIAK, 1998).

26

4. MATERIAIS E MÉTODOS

4.1. Materiais

O polímero utilizado neste estudo foi o Poli (butileno tereftalato) - PBT

(Celanex 1600 - Ticona Engineering Polymers), densidade de 1,33 g/cm3.

O nano reforço utilizado foi a argila bentonita Chocolate proveniente do

município de Boa Vista – PB. O sal utilizado para transformar essa argila de sódica

para organofílica foi o sal quaternário de amônio hexadecitimetilamônio.

O agente de compatibilização empregado foi o metacrilato de glicidila (GMA)

da Sigma Aldrich.

4.2. Métodos

4.2.1. Preparação e modificação da argila

A argila bentonita utilizada neste estudo é denominada Chocolate e é

proveniente do município de Boa Vista – PB. Apresenta cor marrom e uniforme. A

Figura 6 mostra o depósito onde é retirada a argila Chocolate.

27

Figura 6. Depósito da argila chocolate (SILVA, 2010).

A argila bentonita chocolate foi modificada organicamente pela reação de

troca catiônica com a adição de sal quaternário de amônio.

Foram colocadas 200 g de argila bentonita chocolate em 4800 mL de água

destilada em agitação mecânica por 60 min. Após esse período foram adicionados

127,8 mL de sal quaternário de amônio (Genamin CTAC 50 - cloreto de hexadecil

trimetil amônio) mantendo-se sob agitação mecânica por mais 60 min. Em seguida a

dispersão foi filtrada e lavada a vácuo para retirada do excesso de sal, com 5000 mL

de água destilada e seca em estufa a 60 °C, por 48 h. A argila modificada foi moída

em moinho de facas rotativas e depois em moinho de bolas para obtenção do pó da

argila e, em seguida, passada em peneira ABNT nº 200 (D = 0,074 mm).

Esta etapa foi realizada no laboratório de Materiais Não Metálicos Pérsio de

Souza Santos da Escola Politécnica da Universidade de São Paulo - USP, de acordo

com metodologia desenvolvida por Valenzuela – Díaz (VALENZUELA – DÍAZ, 1994;

PAIVA, et al, 2008; PEREIRA, 2007).

28

Figura 7. Modificação da argila. (A) argila sendo dispersa em água destilada; (B)

argila modificada seca em estufa; (C) argila modifica peneirada.

4.2.2. Teor de umidade

A umidade em um material plástico pode causar diversos efeitos indesejáveis,

como problemas no processamento, queda nas propriedades mecânicas das peças

injetadas ou defeitos visuais. A fim de evitar que a umidade cause problemas no

nanocompósito, o PBT e a argila foram mantidos em estufa antes de serem

processados.

(A) (B)

(C)

29

O teor de umidade ideal para processamento do PBT deve estar abaixo de

0,03 % e, para tanto, o PBT deve ser mantido em estufa por um período 2 h a 4 h

antes de ser processado (TICONA, 2014). Ainda não há nenhuma especificação

com relação a teor de umidade para processamento das argilas então utilizou-se

como referência o teor especificado para o polímero.

Para determinar o tempo ideal de secagem, os materiais foram colocados no

desumidificador do laboratório de qualidade da empresa NZ Cooperpolymer com o

objetivo de medir o teor de umidade quando em temperatura ambiente.

Foram pesados 20 g do PBT retirado direto da embalagem e 20 g da argila

bentonita modificada que estava mantida em pote de vidro, e foram colocados no

equipamento (Figura 8) para determinar o teor de umidade. Verificou-se que o teor

de umidade do PBT era de 0,04 % e o da argila 5,9 %. Esses materiais foram

separados em dois vidros de relógio com 10 g e mantidos em estufa a 100 °C por

duas horas e três horas, respectivamente. Após duas horas foi medida a umidade

dos materiais e a argila tinha 1,8 % de umidade e o PBT 0,01 %, valor esse

considerado ideal pelo fabricante. Após três horas em estufa a argila e o PBT tinham

0,00 % de umidade. A Tabela 1 mostra os percentuais de umidade do PBT e da

argila antes e posteriormente à secagem.

Tabela 1. Percentual de umidade do PBT e argila em temperatura ambiente e

depois de mantidos em estufa.

Temperatura ambiente 2h em estufa 3h em estufa

PBT 0,04 % 0,01 % 0,00 %

Argila 5,93 % 1,85 % 0,00 %

30

O PBT em duas horas apresentou limites de umidade especificados pelo

fabricante, considerando que foi utilizado para os testes uma pequena quantidade de

amostra e o processamento deste trabalho será realizado com uma quantidade

maior de material, para evitar taxa de erro, o PBT foi mantido em estufa por três

horas. Nessas três horas tanto o PBT quanto a argila obtiveram padrões ideais de

processamento. Definiu-se, portanto, que para este estudo os materiais seriam

mantidos em estufa por três horas a 100 °C antes de serem processados.

Figura 8. Equipamento utilizado para medir o teor de umidade localizado no

laboratório de qualidade da empresa NZ Cooperpolymer.

4.2.3. Preparação dos nanocompósitos

A incorporação das nanopartículas de argila na resina PBT foi preparada com

a utilização de uma extrusora dupla rosca (“AX16LD40” da AX Plásticos Máquinas

Técnicas Ltda) (Figura 9) localizada no Centro de Tecnologia das Radiações (CTR),

31

IPEN/CNEN – SP. As temperaturas utilizadas foram de 200 °C a 240 °C (Tabela 2)

com velocidade de rotação das roscas de 60 rpm e velocidade de alimentação de 25

rpm. O resfriamento do material foi feito primeiramente por ventilação forçada e

depois por imersão em água, e foi cortado em grãos por processo contínuo. Após a

extrusão os grânulos dos nanocompósitos foram acondicionados em embalagens

aluminizadas.

Tabela 2. Temperaturas utilizadas no processo de extrusão.

Zona 1 2 3 4 5 6 7 8 Cabeçote

Temperatura (C°) 200 215 220 220 225 235 235 230 230

Figura 9. Extrusora utilizada para obtenção dos nanocompósitos.

32

Figura 10. Nanocompósitos de PBT/GMA/3% Argila obtidos no processo de

extrusão.

De acordo com a literatura (NIRUKHE e ESHERTUKDE, 2009; CHOW, 2008;

SCATTEIA et al, 2004; WU et al, 2005), a adição de menos de 5 % de argila na

matriz polimérica de PBT apresenta ganhos significativos em suas propriedades.

Portanto, foram preparadas neste trabalho nanocompósitos com 3 % e 5 % de argila

bentonita chocolate mais 0,5 % do agente compatibilizante GMA, foi preparada

também uma amostra de PBT com 0,5 % de GMA para realização de todos os

ensaios de caracterização e doses de radiação. Para efeito de comparação foram

preparados nanocompósitos com 3 % e 5 % de argila bentonita chocolate para

caraterização mecânica sem irradiação.

33

Tabela 3. Formulação dos materiais.

Amostra PBT GMA Argila

1 99,5 0,5 -

2 96,5 0,5 3,0

3 94,5 0,5 5,0

4 97,0 - 3,0

5 95,0 - 5,0

4.2.4. Injeção dos corpos de prova

Para a obtenção dos corpos de prova, os grânulos obtidos no processo de

extrusão foram mantidos em estufa por três horas a 100 °C para retirada do excesso

de umidade e injetados na máquina injetora Demag Ergotech modelo 35/115, do

Departamento de Engenharia Metalúrgica e de Materiais (PMT) – Escola Politécnica

- SP, onde o material é submetido à pressão e temperatura, sendo forçado a fluir e a

preencher uma cavidade. A figura 11 mostra os modelos de corpos de prova

injetados que foram utilizados para os testes de impacto, flexão e tração,

respectivamente.

34

Figura 11. Corpos de prova do PBT/GMA/ 3% Argila obtidos no processo de injeção.

4.2.5. Irradiação dos nanocompósitos

Os ensaios de irradiação foram realizados com doses de radiação de 150,

250 e 350 kGy, à temperatura ambiente e na presença de ar, no acelerador de

elétrons modelo “Dynamitron II” com energia de 1,5 MeV, corrente de 2,81 mA,

localizado no CTR-IPEN/CNEN-SP.

Após serem irradiadas, as amostras foram colocadas dentro de embalagens

plásticas e mantidas em local seco e protegido de luz, evitando assim os efeitos da

pós-irradiação e a influência de luz natural e/ou artificial sobre os resultados das

análises até o momento de serem submetidas aos ensaios.

35

4.3. Caracterização

4.3.1. Difração de Raios X (DRX)

Os perfis de difração de raios x dos materiais foram determinados em um

difratômetro modelo Rigaku DMAX 2200 localizado no laboratório do Centro de

Materiais Avançados (T-CAM) da Universidade Tuskegee (Tuskegee, Alabama,

EUA) com radiação CuK ( = 1.54 nm) operado em 40 kV e 40 mA, com 2

variando entre 2 ° e 30 °. Esta técnica foi realizada para a avaliação da modificação

da argila e da formação dos nanocompósitos, pois a mesma possibilita determinar o

espaçamento basal (d001) entre as camadas da argila.

Figura 12. Difratômetro de raios X modelo Rigaku DMAX 2200 do laboratório do

Centro de Materiais Avançados da Universidade Tuskegee.

36

4.3.2. Espectrometria de fluorescência de raios X (WDXRF)

Para avaliar os compostos inorgânicos presentes na argila, foi realizada a

análise de WDXRF utilizando um espectrômetro de fluorescência de raios X por

dispersão de onda, modelo RIX 300 Rigaku do Laboratório de Fluorescência de

Raios x do Centro de Química e Meio Ambiente (CQMA), IPEN/CNEN – SP.

4.3.3. Análise do teor de carga

Esta análise foi realizada utilizando uma mufla do Laboratório de Qualidade

da empresa NZ Cooperpolymer – SP seguindo a norma ASTM D - 5630.

Aproximadamente 10 g de amostra de cada formulação obtida no processo de

extrusão foram colocadas em cadinhos de porcelana e levados à mufla onde foram

aquecidos até uma temperatura de 600°C por uma hora até a queima total do

material. Passado esse período e o resfriamento das amostras, pesaram-se os

cadinhos com as cinzas para obter o teor de carga do material (Figura 13).

Figura 13. Análise do teor de carga. (A) Mufla; (B) Mufla com os cadinhos com as amostras.

(A) (B)

37

4.3.4. Ensaio de tração

Os ensaios de tração foram realizados conforme a norma (ASTM D 638) em

uma máquina universal de ensaios modelo Instron 5567 - localizado no Centro de

Tecnologia das Radiações (CTR), IPEN/CNEN – SP, com velocidade de

deslocamento de 50 mm/min, pré-carga de 10,0 N em temperatura ambiente.

Através deste ensaio obtiveram-se valores de resistência à tração na ruptura. Foram

realizados testes com dez corpos de prova de cada tipo de amostra (Figura 14).

Figura 14. Máquina universal de ensaios Instron durante a realização do ensaio de

tração.

4.3.5. Ensaio de flexão

Foi utilizado o método carregamento de três pontos segundo a norma (ASTM

D790) utilizando a máquina universal de ensaios modelo Instron 5567, localizada no

Centro de Tecnologia das Radiações (CTR), IPEN/CNEN – SP. Foram obtidos

38

valores de módulo de flexão e resistência à flexão. Utilizaram-se dez corpos de

prova de cada formulação.

4.3.6. Ensaio de resistência ao impacto

O ensaio de impacto izod (ASTM D 256) foi realizado no equipamento XJC

25D do Laboratório de Qualidade da empresa NZ Cooperpolymer - SP. Antes de

serem submetidos ao ensaio de impacto Izod, os corpos de prova foram entalhados

para prevenir a deformação dos mesmos sob o efeito do impacto e para evitar

influência nos resultados foram retiradas quaisquer rebarbas dos corpos de prova.

Foram utilizados cinco corpos de prova para cada composição.

Figura 15. Ensaio de resistência ao impacto izod (A) Entalhador elétrico para corpo

de prova do teste de impacto; (B) Equipamento utilizado para teste de impacto.

(A) (B)

39

4.3.7. Ensaio de temperatura de distorção térmica

A temperatura de distorção térmica (HDT) foi obtida, conforme a norma

(ASTM D 648), no equipamento PV 300 PC (Figura 16) localizado no Laboratório de

Qualidade da empresa NZ Cooperpolymer - SP. Com uma tensão de 1,82 MPa taxa

de aquecimento de 120 °C/h (método A), onde o meio de imersão foi um óleo de

silicone. A temperatura foi determinada após a amostra ter defletido 0,25 mm. Foram

utilizados três corpos de prova de cada amostra.

Figura 16. Equipamento para ensaios de HDT do Laboratório de Qualidade da

empresa NZ Cooperpolymer.

4.3.8. Índice de fluidez

O ensaio foi realizado de acordo com a norma (ASTM D 1238) com

temperatura fixa a 250°C e carga de 2,160 kg. No equipamento Plastômetro XRL

400 localizado no Laboratório de Qualidade da empresa NZ Cooperpolymer - SP.

40

Figura 17. Plastômetro utilizado para análise do índice de fluidez.

4.3.9. Termogravimetria (TG)

As analises de TG foram realizadas com o equipamento Toledo TGA 851 do

laboratório do Centro de Materiais Avançados (T-CAM) da Universidade Tuskegee

(Tuskegee, Alabama, EUA) sob atmosfera de nitrogênio. Uma amostra com 10,0 ±

1,0 mg das amostras irradiadas e não irradiadas foram pesadas e colocadas em

porta- amostras de alumínio, e então aquecidas até 550 °C a partir da temperatura

ambiente (25 °C) e razão de aquecimento de 10° C/min.

4.3.10. Calorimetria Exploratória Diferencial (DSC)

As análises de DSC foram realizadas utilizando o equipamento Toledo DSC

822 pertencente ao laboratório do Centro de Materiais Avançados (T-CAM) da

41

Universidade Tuskegee (Tuskegee, Alabama, EUA), e no intervalo de temperatura

30 a 300°C com o grau de aquecimento de 10° C/min sob atmosfera de nitrogênio.

4.3.11. Microscopia Eletrônica de Varredura (MEV)

O estudo da superfície de fratura do ensaio de tração foi realizado utilizando

JEOL JSM 5800 laboratório do Centro de Materiais Avançados (T-CAM) da

Universidade Tuskegee (Tuskegee, Alabama, EUA). Primeiro as amostras foram

envolvidas sob uma camada condutiva de ouro para evitar a absorção de elétron

pela amostra. Então foram colocados no equipamento para análise.

4.3.12. Fração - Gel

Para as análises de fração gel foram utilizadas amostras de 300 mg ± 10 mg

para cada formulação dos materiais. Esta técnica utiliza o método gravimétrico para

realizar o experimento no extrator Soxlet. As amostras foram envolvidas em malha

de aço inoxidável de 500 mesh, a fim de que a amostra não escapasse do sitema

(Figura 18) e mantidas em contato com o solvente por 12 h contando a partir do

ponto de ebulição. As amostras foram, em seguida, secas em estufa a 70 °C ± 2 °C

até atingirem massa constante. Os testes foram realizados em triplicata e as massas

iniciais e finais das amostras foram comparadas. A fração gel foi calculada de

acordo com as equações abaixo:

FS = [(wi - wf).wi -1].100

FG= 100 - FS

42

Onde: FS = fração solúvel; FG = fração gel; wi = massa inicial da amostra;

wf = massa da amostra após o ensaio

Figura 18. Amostras mantidas em malha de aço para ensaio de fração - gel.

43

5. RESULTADOS E DISCUSSÃO

5.1. Difração de raios X

Os resultados de DRX da argila chocolate natural e modificada são mostradas

na figura 19.

Figura 19. Espectro de difração de raios X de argila chocolate natural e argila chocolate modificada.

Pode-se notar que a modificação orgânica da argila provocou um

deslocamento do pico para ângulos mais baixos, esse deslocamento caracteriza o

aumento do espaçamento basal. A argila bentonita chocolate natural apresenta uma

distância interlamelar (d001) = 14,89 Å e, após a modificação essa distância

aumentou para 19,40 Å. Este aumento nos espaços interlamerares da argila

modificada após o tratamento com sal quaternário, evidencia a intercalação dos

cátions quaternários de amônio nas camadas interlamelares da argila, formando

assim argila organofílica.

(d001) =19,40 Å

(d001) = 14,89 Å

44

A figura 20 mostra o espectro de difração das amostras não irradiadas de

PBT/GMA, PBT/GMA 3 % Argila e PBT/GMA 5 % argila. Os resultados mostram

uma alteração na intensidade e inclinação dos picos, indicando uma intercalação

parcial. Não se obtiveram estruturas completamente esfoliadas, pois o aparecimento

dos picos d001 indica ao menos um determinado grau de intercalação. Pode ter

ocorrido intercalação do polímero entre as lamelas da argila e esfoliação parcial das

partículas, uma vez que os picos mostraram-se mais alargados. Este

comportamento fica evidenciado com o aumento significativo das propriedades

térmicas e mecânicas a serem mostrados nos itens 5.4., 5.5. e 5.7.

Figura 20. Espectro de difração de raios X das amostras não irradiadas de

PBT/GMA, PBT/GMA/3 % Argila e PBT/GMA5 % Argila.

45

5.2. Espectrometria de fluorescência de raios X (WDXRF)

A Tabela 4 apresenta a lista de componentes inorgânicos que constituem a

nanoargila bentonita chocolate. A sílica é o principal componente de argila,

correspondendo a mais de 40 % do seu total. O resultado mostra também que o

óxido de alumínio é outro componente importante da nanoargila. O teor de SiO2 é

proveniente da camada tetraédrica enquanto o teor de Al2O3 é proveniente da

camada octaédrica.

Tabela 4. Componentes inorgânicos da nanoargila bentonita chocolate.

Componente (%) Componente (%)

SiO2 42 ± 1 CaO 2,3 ± 0,1

Al2O3 13 ± 1 Cl 1,5 ± 0,1

Fe2O3 5,4 ± 0,1 Outros 2,5 ± 0,1

MgO 2,3 ±0,1 PF* 31 ±1

*Perda ao fogo

5.3. Teor de carga

Os resultados para o teor de carga nos nanocompósitos são mostrados na

tabela a seguir.

Tabela 5. Teor de carga dos materiais

Material Teor de carga (%)

PBT/3% Argila 2, 852

PBT/5% Argila 4, 886

PBT/GMA/3% Argila 2,796

PBT/GMA/5% Argila 4,867

46

Os resultados obtidos indicam que o teor de carga é compatível com os

teores de argila misturados inicialmente. É possível notar que ocorreu uma pequena

diferença na incorporação da argila quando comparado a aditivação planejada. Tal

diferença pode ter sido causada no processo de extrusão, onde a argila pode ter

acumulado nas roscas e funil da máquina, já que após a obtenção dos

nanocompósitos foi feita a limpeza da extrusora e pode-se notar que o material

adicionado para limpar a máquina (Poliestireno - PS) apresentava ao sair, por certo

tempo, a cor característica da argila, durante o processo de extrusão ocorre também

a perca de hidroxilas das argilas o que pode contribuir nessa diferença. Foi

observado um acúmulo de argila na embalagem utilizado para a homogeneização da

mistura. Tal diferença não altera o trabalho, já que tais perdas são consideradas

normais no processo. A figura 21 apresenta os cadinhos de porcelana utilizados

para o ensaio de teor de carga com o pó de argila que sobrou após a queima dos

grânulos de nanocompósitos.

Figura 21. Cadinhos de porcelanas com a argila residual após a queima.

47

5.4. Ensaio de tração

A adição de argila na matriz polimerica de PBT promoveu ganhos

significativos na resistência à tração de ruptura dos materiais. Esse aumento foi de

cerca de 65 % no PBT/GMA/3% Argila e cerca de 55 % no PBT/GMA/5% Argila.

Considerando as amostras sem a adição do agente compatibilizante GMA o

aumento foi de cerca de 60 % em ambas as formulações (Figura 22).

Em seu estudo sobre as propriedades térmicas e mecânicas do PBT

reforçado com argila montmorilonita organofílica, obtidos através do processo de

intercalação por fusão (CHOW, 2008) observou que a adição de 3 % de argila na

matriz PBT promoveu aumento significativo na resistência do nanocompósito

quando comparado ao polímero puro e atribuiu tal ganho a boa interação da argila

na matriz polimérica.

Figura 22. Resultados dos ensaios de resistência à tração na ruptura para as

amostras não irradiadas do PBT puro, PBT/3% Argila, PBT/5% Argila, PBT/GMA,

48

PBT/GMA/3% Argila, PBT/GMA/5% Argila e para as amostras irradiadas de

PBT/GMA, PBT/GMA/3% Argila, PBT/GMA/5% Argila.

A curva de tensão x deformação mostra que o PBT Puro e o PBT/GMA

apresentam curva caracteristica de um material termoplastico dúctil. Após a adição

da argila em todas as formulações, os nanocompósitos apresentam curva

característica de um material frágil, essa mudança está no fato da argila ser um

material cerâmico e fragil, concedendo tais características ao nanocompósito

formado (Figura 23).

Figura 23. Curva de tensão x deformação para as amostras não irradiadas de

PBT/Puro, PBT/3 % Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 % Argila e

PBT/GMA/5 % Argila.

49

5.5. Ensaio de Flexão

A figura apresenta os resultados de resistência à flexão do PBT, PBT/3 %

Argila, PBT/5 % Argila, PBT/GMA, PBT/GMA/3 % Argila, PBT/GMA/5 % Argila,

irradiado e não irradiado. A adição da argila promoveu um aumento de cerca de 10

% na resistência a flexão quando comparado ao polímero puro. Os valores entre as

porcentagens de argila e a adição de GMA ficaram muito parecidos, com uma

diferença de cerca de 1 % entre as formulações de nanocompósitos realizadas

(Figura 24).