第1章...

Transcript of 第1章...

5-1-1

SPC(工程能力分析)

PART

5

第1章

第1章 SPC(工程性能分析)

1.1 SPC(工程性能分析)とは

■目的

製造工程が安定あるいは不安定な状態であるかどうかを管理図やヒストグラム,工程能力指数などで一

画面上にビジュアルに表現し,工程能力が十分であるかどうかを評価することができます.通常,管理図

は工程の安定性,ヒストグラムは工程能力を対象としていますが,SPC では 2 つの工程能力の評価をおこ

なうことができます.

工程を改造する前後や新規立ち上げ時における工程性能を評価するツールとして有効で TS16469 で必

須要求項目となっています.本システムではTS16949のSPC(第2版)を用いています.

本分析手法では,管理目標値(標準値)や規格値を含め工程能力を一度に分析します.管理図,ヒスト

グラムおよび工程評価指数 Cpk(工程能力指数),Ppk(工程性能指数),DPMO(Defects Per Million

Opportunities:100万エラーあたりの欠陥数),シグマスコア(故障レベルを示す指標)等を一画面上に

表示するところが大きな特徴です.

通常日本で使われている工程能力指数CpやCpkをここではPpやPpkと呼んでおり,Cp,

Cpkは群ごとに平均を求め算出しており,Ppkとは区別しています.すなわち具体的算出方

法として,Ppを求める分母が6シグマであり,全データの平均からの偏差の2乗であるの

に対し,Cp を求める分母は Xbar-R 管理図にあるように6*Rbar/d2(ロット内のバラツ

キ:群ごとの範囲を求め,群の数分の平均を算出)であるということです.

そのため,Pp は初期流動管理または工程が安定していない状態で使用するのに対し,Cp

は工程が安定している状態で用い,管理図の見直し時に算出し,利用するという特徴があ

ります.

なお,工程が管理状態である場合にはCpも必要ではなく,管理図のみを監視すればよいと

されています.

1.1 SPC(工程性能分析)とは

5-1-2

工程管理及び工程改善への基本的なステップ

(“JIS Z 9021 図14 工程改善のための方策”を引用)

ここで,PCIは上述の注意欄内5行目で示されるCpと同様です.

■活用場面

・工程の運用管理,工程不具合の改善活動,製造工程の立ち上げ時の検討 等

■データ入力形式

<計量値(正規分布):管理図,ヒストグラム,データプロット,正規確率プロット>

Xbar-R管理図,Xbar-s管理図,メディアン-R管理図

(1)特性値の変数

■変数の指定方法

変数

サンプルNo

X1

[量的変数]

X2

[量的変数]

…

… Xn

[量的変数]

S1 4.2 5.3 … 5.3

: : : … :

: : : … :

: : : … :

Sn 5.3 5.2 … 4.6

管理図 指定可能な変数の数

Xbar-R 1~25

Xbar-s 1~256

メディアン-R 1~10

工程アウトプット

管理図( RX 管理図)

での評価

工程が統計的管理

状態ではない

工程が統計的管理

状態である

突き止められる原

因を排除

工程能力を評価

工程能力が十分で

ない

工程能力が十分で

ある

経営レベルでの決

定

工程平均での検討

工程改善を試みる

-群のサイズ4から5の25サンプルを集める

-中心線と管理限界を計算

-管理図へのプロットとチェック

-点が中心線に対してランダムに

ばらついている

-点が管理限界内に収まっている

-連,傾向,パターンがない

-工程は安定,予測可能

- s /c4, R /d2 からを推定する

-PCIを計算する

PCI>1

-工程の散布図が規格幅に等しい

かもしれない,しかし個々のユニ

ットは規格限界外の可能性がある

-もしそうであれば,工程平均の位

置を改め,管理限界を再計算し,管

理 図での監視を継続する

PCI>1.33

-突き止められる原因が存在

-管理限界外の点が存在

-連,傾向,周期などが存在

PCI<1

-工程を改善する

-製造を中止する

-状態を容認し,全数検査をする

-規格を変更する

1.1 SPC(工程性能分析)とは

5-1-3

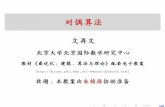

SPC(工程能力分析)

PART

5

第1章

量1 :特性値が 1つ.

群の大きさは,変数指定後,群の大きさを入力する.また群番号が格納さ

れている変数から指定(群の大きさが異なる場合も対応)することもでき

る.

量2~256 :指定した変数の数が群の大きさになる.(群の大きさは一定とする)

指定可能なサンプル数 :1~32,768

(2)データに関する注意点

・量2~256を指定した場合

欠測値を含むサンプルは欠測群とする.

群の大きさが異なるデータはここでは扱わない.

管理図のプロットではマスクサンプルは除きサンプルの間を詰めて表示.

・量1を指定して,群の大きさを別途入力する場合

マスクサンプルは除いて,サンプルの間を詰めて群わけをする.

欠測値を含む群は,欠測群とする.

なお,マスク,欠測により有効な群の数が0になる場合は変数を再指定する.

(3)群番号の変数

量的変数を1つ指定し,群の大きさを入力するダイアログが表示されるが,群番号が入っている変数

を指定することで群番号を取得する.なおここで1,2は群番号を示す.

変数

サンプル

Xn+1

[量的変数]

S1 1

: 1

: 2

: 2

Sn 2

・入力された値が整数でない場合,小数点以下は切り捨てて整数とし群番号が1未満の

値のサンプルは欠測とする.

・連続する同一番号のサンプルを1つの群とし,群番号が欠測のサンプルは計算対象か

ら外す.

・群の大きさが 256 より大きくなる場合は,256 番目以降のサンプルを計算対象から外

し,群の大きさ256として計算する.

・群の大きさが11以上になる群が含まれる場合は,選択された管理図に係わらずXbar-s

管理図を表示する.

・群の大きさが1になる群は欠測群とする.

・マスク,欠測により有効な群の数が0になる場合は変数を再指定する.

・CL,UCL,LCLが同値になる場合は再指定する.

1.1 SPC(工程性能分析)とは

5-1-4

X-R管理図

(1)特性値の変数

■変数の指定方法

指定可能なサンプル数 :1~32,768

(2)データに関する注意点

・欠測値がある場合は欠測群とし,マスクサンプルの扱いはXbar-R管理図と同様とする.

・マスク,欠測値により有効サンプル数が2未満になる場合は変数を再指定する.

・CL,UCL,LCLが同値になる場合は再指定する.

<計数値(不適合品数):p管理図(np管理図),累積不適合品率プロット,不適合品率ヒストグラム>

np管理図 , c管理図

np管理図, c管理図共に群の大きさは一定です.np管理図は不良個数,c管理図は特性値が欠点の場

合です.

(1)特性値の変数

X1は不良個数または欠点数

■変数の指定方法

指定可能なサンプル数 :1~32,768

変数

サンプルNo

X1

[量的変数]

S1 4.2

: :

: :

: :

Sn 5.3

管理図 指定可能な変数の数

X-R 1

変数

サンプルNo

X1

[量的変数]

S1 4.2

: :

: :

: :

Sn 5.3

管理図 指定可能な変数の数

np,c 1

1.1 SPC(工程性能分析)とは

5-1-5

SPC(工程能力分析)

PART

5

第1章

(2)データに関する注意点

・np管理図の「試料の大きさ」は群の大きさが一定であるとされます.毎日の生産量な

どの値を入れます.

・欠測値,マスクサンプルの扱いはXbar-R管理図と同様とします.

p管理図 , u管理図

群の大きさは一定でなくてもいいですが,目安として群ごとに不良個数(単位あたりの欠点数)は 1

~5個含まれているようにします.

(1)特性値の変数

X1,X2は群の大きさ,不良件数または群に含まれる欠点数

■変数の指定方法

指定可能なサンプル数 :1~32,768

(2)データに関する注意点

・欠測値,マスクサンプルについてはXbar-R管理図と同様.

・u管理図:群の大きさが0のサンプルは欠測群とします.

・P 管理図:試料数が不良個数よりも小さいサンプルが含まれる場合は変数を再指定し

ます.

・群の大きさとは欠点を数える単位です.例えば欠点を 1m2当りの傷の数とするとき,

ある群が6m2であれば,群の大きさは6になります.

■機能構成

<計量値の管理図> Xbar-R管理図,Xbar-s管理図,メディアン-R管理図, X-R管理図

機能 解析操作 内容

変数の指定 指定した選択する

パラメータの設定 上限規格値,下限規格値,目標値等を入力する

工程性能分析図

管理図計算表 管理図を作成するための計算表を表示する

統計量 画面上に出力される全統計指標をダイアログに表示

する

安定状態の判定 該定する管理図に対する安定状態の判定結果を表示,

常時おこなう判定条件を指定する

パラメーターの変更 パラメータ設定ダイアログを開き,バラメータを変更

変数

サンプルNo

X1

[量的変数]

X2

[量的変数]

S1 4.2 5.3

: : :

: : :

: : :

Sn 5.3 5.2

管理図 指定可能な変数の数

p,u 2(群の大きさ,不適合数)

1.1 SPC(工程性能分析)とは

5-1-6

オプション() 管理限界値,境界値,装飾・プロット,安定状態の判定

の基準を指定する

<計数値の管理図> p管理図,np管理図,u管理図,c管理図

機能 解析操作 内容

変数の指定 指定した選択する

パラメータの設定 上限規格値,下限規格値,目標値等を入力する

工程性能分析図

管理図計算表 管理図を作成するための計算表を表示する

安定状態の判定 該定する管理図に対する安定状態の判定結果を表示,

常時おこなう判定条件を指定する

パラメーターの変更 パラメータ設定ダイアログを開き,バラメータを変更

オプション() 管理限界値,境界値,装飾・プロット,安定状態の判定

の基準を指定する

1.2 手法の選択

選択方法 [手法選択]-[工程分析]-[SPC(工程性能分析)]

1.3 分析モデルの選択

データの種類が計量値,計数値であるか,また,

工程性能分析図を表示させる際の確率紙プロット

の種類,あるいは不良個数(不適合品数)か欠点

数(不適合数)かなど,データ属性および解析の

目的に応じて,該当する 3つのメニューボタンの

中から 1つをクリックして選択します.

1.4 管理図の選択

<計量値の管理図>

計量値の管理図を選択した場合,ダイアログか

ら目的の管理図ボタンをクリックし選びます.

なお,群の大きさが必要になる場合にはダイア

ログが表示されるので,群の大きさ(一定)を該

当するフィールドに入力するか,群の大きさが一

定あるいは異なる場合には“群番号を変数から入

力”ボタンをクリックして群番号が格納されてい

る変数を選びます.

<計量値の管理図>

計数値を選択した場合,下記のダイアログが表

示される.該当する管理図を選択します.

1.1 SPC(工程性能分析)とは

1.2 手法の選択

1.3 分析モデルの選択

1.4 管理図の選択

5-1-7

SPC(工程能力分析)

PART

5

第1章

1.5 パラメータの設定

規格値や目標値,シグマ指標の初期値等を入力

する.入力した数値に応じて該当する統計指標が異

なります.

規格値や目標値,シグマ指標の初期値等を入力

します.入力した数値に応じて該当する統計指標が

異なります.

上限規格,下限規格:

計量値のみ入力できます.規格値を入力すると

工程能力指数を計算します.変数情報で規格値が

設定されている場合は,初期値として表示されま

す.

目標値:

Cpm,Ppmを計算します.

工程能力指数計算のシグマ指標:

0.1~16の範囲で入力します(初期値 6.0).

np管理図の場合は,規格値などの設定

後,下記のダイアログで毎日の生産量や

サンプリング検査個数などの群の大き

さ(一定値)を入力します.c管理図で

は欠点を数える単位の数を群の大きさ

(一定値)として入力します.

1.6 工程能力分析図

特性値が計量値の場合,1 画面上に管理図(た

とえば,Xbar-R 管理図),ヒストグラムなど該当

する3つのグラフと各種統計指標(工程能力指数

Cp,工程性能指数 Pp,DPMOなど)が表示されます.

また,特性値が計数値の場合は,管理図,群ご

との累積不良率プロット,不良率の棒グラフ,工

程能力指数を含む統計指標を1画面上に表示しま

す.

メニューボタンとして途中計算表の出力,統計

量一覧表,安定状態の判定,オプション(目盛や

管理限界線の設定などが可能),パラメータ変更

があります.

1.6.1 管理図計算表

管理図の各群のデータ,群内の分数値,群間の分

数値の一覧を表示します.

管理図を描くために必要な統計量が表示され

る.群ごとの値や平均値,範囲など管理図作成の計

算表が表示されます.さらに群の大きさ,群の数

などは計算表の上に表示します.

層別管理図のとき,画面上部のリストボックス

でカテゴリを選択できます.

1.6.2 統計量

工程能力を評価分析するために必要な統計指標

の一覧表を示します.

1.5 パラメータの設定

1.6 工程能力分析図

5-1-8

1.6.3 工程能力の評価

工程が管理状態であるかどうかを判断し,どの

ようにして工程能力を向上したらよいかを示す手

段として工程性能分析があります.ここでは,管

理図と工程能力(性能)指数を組み合わせて使用

し,工程能力(群内変動からばらつきを求める)

と工程性能(全データの標準偏差からばらつきを

求める)を分けて管理します.工程性能分析にお

ける管理図からは工程が安定しているかどうかを

判断できます.

群内変動と群間変動の時系列プロットを描き,

中央値線や上下の管理限界線を引き視覚的あるい

は統計的に判断することができます.「装飾・プロ

ット」でデータプロットや箱ひげ図を重ねて描く

と,規格値内に入っているかどうかを視覚的にチ

ェックできます.

なお,計数値データの場合には累積された不適

合品率,単位あたりの不適合数の累積値などの折

れ線グラフが表示されます.ヒストグラムや正規

確率曲線,全データの箱ひげ図などは,個々の値

の分布パターンを調べるために用いられ,正規分

布か否かを検証するために用いられます.工程が

安定し,そのデータの分布が正規分布であること

が明らかな場合には,工程能力指数 Cpおよび Cpk

を求め,管理指標として判断します.

また,解析において非正規分布である場合には,

工程能力を判定するために PPM解析等の統計的方

法を適用することが指摘されます.管理図によっ

て工程が不安定であることが判明した場合には,

工程性能指数 Pp,Ppkを計算します.TS16949では,

「適切な工程パラメータ及び製品特性の監視,並

びにこれらの管理が必要である」と述べられてい

ます.そこでは,新工程などの初期工程能力に関

して,初期的な結果(30製造日未満)および慢性

的に不安定な工程については Ppk≧1.67を達成す

るのがよいとされています.継続工程性能に関し

ては,管理図やヒストグラム,統計指標を用いた

管理改善の指針が述べられています.

1) 安定した工程および正規分布データにつ

いてはCpk≧1.33を達成するのが望ましい

2) 慢性的に不安定な工程だがすべてのサン

プルが規格値に適合する場合には Ppk≧

1.67を達成するのが望ましい.フォードの

規格要求では,1.67>Cpk≧1.33では管理状

態である最終時点から全数検査が必要,Cpk

≧1.67 では製品合格だが継続して工程バ

ラツキを減少させる必要があるとされて

います.

3) 非正規分布データあるいは管理状態から

はずれている,1 つ以上のサンプルが規格

値をはずれているなどの場合にはPPM解析,

非パラメータ解析,指標技法などが必要で

ある.フォードの規格要求では,Cpk<1.33

の場合には全数検査を,また Cpk≧1.33 で

は管理状態内の最後のサンプル以来製造

された製品の全数検査が必要であるとさ

れています.(QS-9000品質システム要求事

項翻訳版,日本規格協会,1998年より)

1.6.4 安定状態の判定

オプションで設定した項目に対して管理図の並

びのくせや管理限界外データの確認をします.

PART3「QC 七つ道具 第4章 管理図」の章を

参照してください.

1.6.5 オプション

■管理限界関連

管理限界線や目標値の変更などを設定すること

ができます.

①自動計算(入力されたデータより計算)

②値の指定(入力された限界値,中心値より計

算)

③標準偏差から計算(標準偏差,中心値より計

算)

④有効サンプル指定(指定されたサンプル範囲

より計算)

⑤変数から(ワークシートに登録された変数

から限界値,中心値を読み込みます)

⑥変数登録(計算された限界値,中心値を変

数に登録)

⑤

⑥

1.6 工程能力分析図

5-1-9

SPC(工程能力分析)

PART

5

第1章

■境界関連

境界値の変更を行うことができます.

■装飾・プロット

メディアン線シグマ線,箱ひげ図や統計量等を

表示することができます.

■安定状態の判定

安定状態(管理図に打点した点のほとんどが管

理限界内におさまっており,点の並び方にくせが

ない状態)にあるかどうかを判定し,異常のある

群の一覧を表示します.

特に判定に用いる規格として,JIS(1998 年版),SPC

(TS16949 SPC(第 2 版)),(財)日本科学技術連盟

BC(ベーシックコース)(従来,1998年以前)の安定状

態の判定ルールが設定できるようになっています.

各規格で計算法が異なる場合があり,特に連の数,

ライン上のプロットの扱い,同値の場合の連のカウン

ト方法などが違っています.詳しくは次の表を参照し

て下さい.

1.6 工程能力分析図

5-1-10

No 判定条件 JUSE-StatWorks/V5.0

JIS(2008)*2 SPC(第 2版)*2 BC(2010)*2

1 管理限界外 ◎ ◎ ◎

2 3σ外 △

3 2σ外(限界線接近) : 3点中 2点 ◎ ◎ ◎

4 2σ外(限界線接近) : 7点中 3点 ◎

5 2σ外(限界線接近) : 10点中 4点 ◎

6 1σ外 : 5点中 4点 ◎ ◎

7 連続 1σ外 : 連続 8点 ◎ ◎

8 連 : 連続 7点 ◎ ◎*1

9 連 : 連続 8点

10 連 : 連続 9点(以上) ◎

11 中心線一方 : 11点中 10点 ◎

12 中心線一方 : 14点中 12点 ◎

13 中心線一方 : 17点中 14点

14 中心線一方 : 20点中 16点

15 上昇・下降 : 連続 6点 ◎ ◎

16 上昇・下降 : 連続 7点 ◎

17 上昇・下降 : 連続 8点

18 上昇・下降 : 連続 9点

19 1σ内 : 連続 15点 ◎ ◎ ◎

20 交互増減 : 連続 14点 ◎ ◎

21 点が周期的な変動を示す △(対象外)

22 点が中心線のまわりに少ない △(対象外)

23 殆どの点が管理限界を飛び出す △(対象外)

◎は StatWorksで既に採用かつ BCや規格で求められている項目

△は BCや規格で求められているが StatWorksで採用されていない項目

1.6 工程能力分析図

5-2-1

MSA(測定システム解析)

PART

5

第2章

第2章 MSA(測定システム解析)

2.1 MSAとは

■目的

MSA(Measurement Systems Analysis)は, ISO/TS16949(旧QS-9000)(自動車産業の品質マネジ

メントシステム)において特に重視されている技法です.ISO/TS16949は,ISO9001をベースにして,ビッ

グスリー(米国の3大自動車メーカ)の要求事項を織り込んだ自動車産業界独自のセクター規格です.

ISO9001 は,マネジメントシステム規格であることから,品質保証活動に必要な工程管理(手法,管理項

目,管理基準など)をどのように実行するかは組織が自らの裁量で決定します.しかし自動車が人命に大

きく係わる商品であることから,安全性を保証する上で必要な工程管理の項目に抜けがあってはなりませ

ん.ISO/TS16949は,ISO9001規格に加え,自動車及び自動車関連製品独自の品質確保に必要な工程管理要

求を指定し,さらにその上に最終ユーザーであるビッグスリー各社の独自要求事項が積上げられた3重構

造となっています.※実務に役立つシリーズ 第2巻管理図・SPC・MSA入門(棟近/奥原/加瀬著:日科技連出版社)

より引用

■活用場面

良い製品を顧客へ提供するために製品の品質を検査,評価するために考案されたもので,製造現場での

分析や検査に広く活用されています.

特に開発・製造においてMSAを利用した方がよい場面として,

① 工程や実験室等で測定システム(計測機器単体のみの場合もある)を使用する前に,測定精度をチェ

ックしてから作業に入る.

② 新規に測定システムを導入する前に,測定システムの精度に関する情報を調査分析し,製品の製造・

管理・検査のための設備として適切な誤差範囲にあることを証明する.

③ 日常管理の中で,工程の安定状態と測定システムの安定状態を一括管理します.

④ 測定システムを修理・改造等した場合,工程へ再リリースする前に,所要の測定精度を確保している

ことを証明する.

⑤ 測定ばらつきを改善することを目的として,ばらつきの大きな原因を見極める.

などがあります. ※実務に役立つシリーズ 第2巻管理図・SPC・MSA入門(棟近/奥原/加瀬著:日科技連出版社)より引用

■機能構成

「グラフによる解析」,「安定性の解析」,「偏りの解析」,「直線性の解析」,「ゲージR&R」,「クロスタブ法」で構成さ

れています.測定システムの精度を評価することができます. 機能 解析操作 内容

グラフによる解析

データのプロット パーツと測定者の組み合わせを表

示する.外れ値のチェックやパーツ

と測定者との交互作用のチェック

を確認することができる.

偏差プロット 偏差(データからデータの総平均を

引いた値)をパーツと測定者の組み

合わせごとにプロットしたもの.測

定者ごとの傾向や測定者間の違い

のチェックなどを確認することが

できる.

平均値プロット パーツごとに各測定者のデータの

平均をプロットする.パーツ間での

測定者の推移を確認することがで

きる.

誤差プロット パーツと測定者の組み合わせによ

2.1 MSAとは

5-2-2

る測定値と基準値(変数指定におい

て基準値が指定されていない場合

は,その組み合わせでのデータの平

均)との差を誤差としてパーツごと

(もしくは測定者ごと)にプロット

する.測定者間の測定値の傾向を把

握することができる.

安定性の解析

管理図

( RX ,

X s )

管理図計算表 管理図を描くために必要な統計量を

表示する.「変数登録」で統計量をワ

ークシートに保存することが可能で

ある.

安定状態の判定 管理図が安定状態にあるかどう

か,判定するための6種類の方法

が用意されている.

標準偏差設定 工程の標準偏差を入力する.

層別 質的変数またはサンプル番号順で

層別を行う.なお,この機能は量的

変数のみで管理図を描いた場合に

有効である.

オプション 管理限界関連,境界関連,装飾・プロ

ットの 3 つのタブで構成されてい

る.管理限界値を設定,連の表示等

を行うことができる.

偏りの解析

偏り 測定値の基準値からのずれ(偏り)

を求め,工程変動や公差との比較を

行うことができる.

測定値 測定した値を表示している.

直線性の解析

初期設定 直線性プロット 測定システムの期待される測定範

囲内での基準値を表示している.

計算表 直線性プロットの計算表が表示さ

れている.質的変数が選択されてい

る場合には,カテゴリごとに表示さ

れる.

ゲージR&R

初期設定 分散分析による方法 分散分析法の理論(枝分かれ実験)

を利用して,分散成分を分解する方

法で,平均値-範囲法よりも精度よ

く要素毎の標準偏差を推定するこ

とができる.

平均と範囲による方法 測定したデータを RX 管理図

の理論とグラフにより,ゲージの安

定性やばらつきの大きさを推定す

る手法である.

クロスタブ法

初期設定 クロス表 工程からランダムに製品を n 個サ

ンプリングし,それをGo/NoGo

ゲージで3回ずつ試験し,その試験

結果と製品の真の特性(良/不良)

とを比較して正しく判定している

かどうかを調べる方法である.

一致性 一致の程度を判定する方法である.

2.1 MSAとは

5-2-3

MSA(測定システム解析)

PART

5

第2章

■データ入力形式

1) グラフによる解析

データプロット,偏差プロット,平均値プロット,誤差プロットなど,視点を変えて測定値のバラツキ

状態をチェックすることができます.

測定値(量的変数:必須),基準値(量的変数:任意),パーツ(質的変数:必須)と測定者(質的変数:必

須)を指定します.

質的変数の指定は,パーツ,測定者の順序で行ってください.また,基準値が入力されて

いる場合,測定値,基準値(標準値)を指定してください.

N1 N2 C3 C4 測定値 基準値 パーツ 測定者 1.000 1.000 パーツ1 測定者A ・ ・ ・ 測定者B 2.000 4.000 パーツ24 測定者C

3.000 5.000 ・ ・

・ ・ ・ ・ 6.000 6.000 パーツ3 測定者A

2.1 MSAとは

5-2-4

2) 安定性の解析

RX 管理図

量的変数 (1~10:1変数の場合は指定後に群の大きさを指定)

質的変数 (0~1)

X s 管理図

量的変数 (1~256:1変数の場合は指定後に群の大きさを指定)

質的変数 (0~1)

3) 偏りの解析

2.1 MSAとは

5-2-5

MSA(測定システム解析)

PART

5

第2章

入力形式1:量的変数 (1~64:測定者分) N1 N2 ・・・ Nn

測定者A 測定者B ・・・ 測定者z 1.000 2.000 ・・・ 10.000 ・ ・ ・・・ ・

2.000 4.000 ・・・ 12.000

入力形式2:量的変数 1 質的変数1

4) 直線性の解析

入力形式1:量的変数2

N1 N2

測定値 基準値

1.000 1.000

・ ・

2.000 2.000

3.000 3.000

入力形式2:量的変数2,質的変数1

N1 N2 C1

測定値 基準値 測定者

1.000 1.000 測定者A

・ ・ ・

2.000 2.000 測定者B

3.000 3.000 測定者C

・ ・

N1 C1

測定値 測定者

1.000 測定者A

・ 測定者B

2.000 測定者C

2.000 測定者A

2.1 MSAとは

5-2-6

5)ゲージR&R

測定値(量的変数),パーツ,評価者(質的変数:この順に入力)

解析可能なデータの制限は以下のとおりです.

・全パーツを全測定者が同一の繰り返し数を測定している必要があります.

(パーツ数をn,評価者数をm,繰り返し数をrとするとき,データのサンプル数(行数)

は,n×m×rです.

・パーツ数,評価者数は2以上20以下.

6)クロスタブ法

ここでは測定値ではなく計数値データ,良否判定結果などを判定,評価することができます.

入力形式1:量的変数2~256(0:不良品,1:良品)

入力形式2:質的変数2~256(カテゴリ1:不良品 カテゴリ2:良品)

入力形式1:量的変数2~256

N1 N2 N3 N4

測定1回目 測定2回目 測定3回目 真値

1 1 0 1

1 1 1 1

1 1 1 1

0 0 0 0

・ ・

入力形式2:質的変数2~256

C1 C2 C3 C4

測定1回目 測定2回目 測定3回目 真値

良品 良品 不良品 良品

良品 良品 良品 良品

良品 良品 良品 良品

不良品 不良品 不良品 不良品

・ ・

2.1 MSAとは

5-2-7

MSA(測定システム解析)

PART

5

第2章

2.2 手法の選択

選択方法 [手法選択]-[工程分析]-[MSA(測定システム解析)]

[手法選択]-[工程分析]-[MSA(測定システム

解析]を選択します.

[機能選択]-[グラフによる解析]

2.3 各機能の説明

2.3.1 グラフによる解析

2.3.1.1 機能の選択

2.3.1.2 データのプロット

パーツと測定者の組み合わせごとにデータおよび

その平均値線が表示されます.ここでは外れ値や

パーツと測定者との交互作用,主効果の変動をチ

ェックすることができます.

2.1 MSAとは

2.2 手法の選択

2.3 各機能の説明

5-2-8

■オブション

[目盛関連]

・Y軸目盛,X軸目盛:Y軸及びX軸の目盛を変更

します.

・表示項目数:表示項目の数を変更します.

・項目名称:カテゴリ番号で表示/カテゴリ名で

表示を切り替えます.

・測定者:カテゴリ番号で表示/カテゴリ名で表

示を切り替えます.

[補助線関連]

・データプロット,平均値プロット,平均線,項目数

の区切線を任意に指定出来ます.

2.3.1.3 偏差プロット

偏差(パーツと測定者の組み合わせによる値から,

データの総平均を引いた値)をパーツと測定者の組

み合わせごとにプロットします.測定者ごとの傾

向や測定者間の違いのチェック,外れ値や再現性

のチェックなどを確認することができます.

■オプション

[目盛関連]

・Y軸目盛,X軸目盛:Y軸及びX軸の目盛を変更

します.

・表示項目数:表示項目の数を変更します.

・項目名称:カテゴリ番号で表示/カテゴリ名で

表示を切り替えます.

・測定者:カテゴリ番号で表示/カテゴリ名で表

示を切り替えます.

2.3 各機能の説明

5-2-9

MSA(測定システム解析)

PART

5

第2章

[補助線関連]

・最小値・最大値結線,データプロット,平均線,

項目数の区切線を任意に指定出来ます.

2.3.1.4 平均値プロット

測定者ごとの測定値の平均をパーツごとにプロ

ットします.測定者ごとの傾向や測定者間の違い

などを確認することができます.

■オプション

・Y軸目盛:自動計算または値の指定をし目盛

を変更します.

・パーツ名称:カテゴリ番号で表示/カデゴリ名

で表示を切り替えます.

・補助線:総平均線の有無を行います.

2.3.1.5 誤差プロット

測定値-基準値の値,つまり誤差を,パーツ(も

しくは測定者)ごとにプロットします. 変数の

指定で基準値が指定されていない場合は,その組

み合わせでのデータの平均との差を誤差としてプ

ロットします. 測定者間の計測値の傾向,測定

者間の違い,計測値の傾向などを把握することが

できます.

■オプション

・Y軸目盛:自動計算または値の指定をし目盛を

変更します.

・X軸:測定者またはパーツごとを表示します.

・X軸目盛:測定番号を表示します.

・表示項目数:全て表示/項目数指定を切り替え

ます.

・項目名称:カテゴリ番号で表示/カテゴリ名で表

示を切り替えます.

・補助線:総平均線の有無を行います.

2.3 各機能の説明

5-2-10

2.3.2 安定性の解析

2.3.2.1 機能の選択

[機能の選択]ダイアログで[安定性の解析]を選び

ます.

2.3.2.2 管理図の選択

機能選択を指定すると,[管理図選択]が表示さ

れ,X̄ -R,X̄ -s 管理図のどちらかを選ぶことが

できます.

2.3.2.3 標準値有無の設定

管理用管理図のように過去の管理情報をもとに

標準値を設定する必要があるか,解析用として管

理限界値や中央値などの標準値を与えないかを決

定します.

(1)「標準値を与えない」

標準値を入力しません.

(2)標準値を与える場合は,下記の 2つの設定

方法を選びます.

・平均値,標準偏差を与える:

平均値,標準偏差をキー入力して設定します.入

力された値を用いて管理限界値を計算します.

・中心値,管理限界値を与える:

中心値,下方管理限界をキー入力して設定します.

入力された値を管理限界値として設定します.

2.3.2.4 安定性の解析

測定機器の母平均の時間的変化を X 管理図を

用い,工程が安定しているかどうかを判断するこ

とができます.

■安定状態の判定

工程が安定状態にあるかどうかを,安定状態の

判定ルールで判定するための8種類の方法が用意

されています.

2.3 各機能の説明

5-2-11

MSA(測定システム解析)

PART

5

第2章

■標準偏差設定

工程変動を入力する場合に,工程の標準偏差を入

力します.

■層別

質的変数またはサンプル番号順で層別し,層別管

理図に切り替えることができます.

■オプション

[管理限界関連]

・管理限界値などを変更することができます.

[境界関連]

・Y軸目盛:自動計算または値の指定をし目盛を

変更します.

・X軸の群の数:グラフに表示する「群の数」を

指定します.初期設定は 25です.

・X軸タグ:X群のサンプル名やサンプル番号を

表示することができます.

[装飾・プロット]

・装飾:メディアン線やシグマ線,強調表示有無

を指定します.

・表示:群内変動を指定します.

・欠測値の表示方法:欠測値があった場合にデー

タの間隔を空けたり,詰めたりします.

・レイアウト:1 ウィンドウに表示するグラフ数

を指定します.通常は 1つです.

2.3 各機能の説明

5-2-12

2.3.3 偏りの解析

2.3.3.1 機能の選択

[機能選択]-[偏りの解析]を選択します.

2.3.3.2 初期設定

初期設定を行います.

基準値:基準値は,測定値の正しい値より高い測定

装置のレベルで数回測定された値の平均によって

求められるものです.

工程変動の標準偏差,許容差が既知の場合には必

要な情報を入力します.

2.3.3.3 偏りの解析

真値に対して,実測値がどのくらいずれているか

どうかを解析します.「偏り=実測値-真値」で定義

します.

■オプション

[表示関連]

表示する統計量や判定条件,信頼率を表示するこ

とができます.

2.3 各機能の説明

5-2-13

MSA(測定システム解析)

PART

5

第2章

[境界関連]

ヒストグラムの境界値,区間数,最大度数,軸目

盛の向きなどを変更することが出来ます.※境界

値については「ヒストグラム」の章を参考にして

下さい.

2.3.3.4 測定値

測定値のヒストグラムを表示します.

■オプション

[表示関連]

表示する統計量や信頼率を表示することができま

す.

[境界関連]

ヒストグラムの境界値,区間数,最大度数,軸目

盛の向きなどを変更することが出来ます.※境界

値については「ヒストグラム」の章を参考にして

下さい.

2.3.4 直線性の解析

2.3.4.1 メニューの選択

[機能の選択]-[直線性の解析]を選択します.

2.3.4.2 初期設定

ここでは直線性を解析するための初期設定を行いま

す. 工程変動あるいは許容差が既知の場合には必

要な情報を入力します.工程変動や許容差がない

場合は入力しませんが,%全変動や%寄与率などの

統計量の出力に制限があります.

2.3 各機能の説明

5-2-14

2.3.4.3 直線性プロット

測定範囲内でのかたよりの範囲(工程変動×かた

むき(回帰係数)の絶対値)を表し,変動率は,

かたよりの範囲と工程変動とを比較したときの割

合を表します.

グラフ右側の統計量の中に寄与率が表示されて

います.まずは寄与率で直線のあてはまりのよさ

を確認することができます.

■オプション

[表示関連]

表示する統計量や判定条件,信頼率を表示するこ

とができます.

[境界関連]

Y軸やX軸目盛の変更を行うことができます.

2.3.4.4 計算表

求めた値の平均や偏りなどを一覧で表示します.

2.3.5 ゲージR&R

2.3.5.1 機能の選択

2.3 各機能の説明

5-2-15

MSA(測定システム解析)

PART

5

第2章

[機能選択]で[ゲージR&R]を選択します.

2.3.5.2 初期設定

初期設定では,分散成分の推定方法を 2つから

選びます.

①分散分析による方法(ANOVA)

分散分析法の理論(枝分かれ実験)を利用して,

分散成分を分解する方法で,「平均値と範囲による

方法( RX 管理図)」よりも精度よく要素毎の標準

偏差を推定することができます.パーツと評価者間

の交互作用がある場合には本推定方法を推奨しま

す.

②平均と範囲による方法( RX 管理図)

測定したデータを RX 管理図の理論とグラフ

により,平均と範囲から分散成分の大きさを推定

する手法です.

2.3 各機能の説明

5-2-16

2.3.5.3 分散分析による方法(ANOVA)

・パーツ:

パーツによる測定値の違いを正しく評価することが目的です.

通常有意となりますが,有意とならない場合には分析に使用したパーツが適切にない(工程のばらつき

を表していない),誤差が大きい,パーツと評価者の交互作用が大きい等が原因と考えられ,原因追求

が必要です.

※検定列に「*」印もしくは「**」印がついている要因が有意な要因となります.

・評価者:

有意となった場合,評価者間で測定値に違いがあることを意味します.

・パーツ×評価者:

有意なった場合,パーツと評価者の間に交互作用があることを意味します.

No 要因 平方和 自由度 分散 分散比 P 値(上側)

1 パーツ pS 1 np 1

n

SV

pp

op

p

V

V

op

popp

V

VF ,Pr

2 評価者 oS 1 mo 1

m

SV o

o op

o

V

V

op

oopo

V

VF ,Pr

3 パーツ×評価者 opS 11 nmop 11

nm

SV

opop

e

op

V

V

e

opeop

V

VF ,Pr

4 誤差(ゲージ) eS 1 rnme 1

rnm

SV e

e

5 合計 TS 1 nmrT

ここで, 021 ,Pr FffF は自由度 f1,f2の F 分布の,F0以上となる確率を表します.

2.3 各機能の説明

5-2-17

MSA(測定システム解析)

PART

5

第2章

■プーリング

一般的に要因「パーツ×評価者」が有意でない場合,本機能(加法モデル(パーツと評価者の間に交互

作用は存在しないとするモデル))を適用します.本機能を適用すると,分散分析表の要因「パーツ×

評価者」が要因「誤差(ゲージ)」にプーリングされます(再度要因「パーツ×評価者」を表示させるに

は,もう一度プーリングを選択します.

2.3.5.4 ゲージR&R

各分散成分の標準偏差の点推定値は,以下のように求められます(n はパーツ数,m は評価者数,r は繰り返し数.その他の記号は「分散分析表」画面,「計算表」画面をご参照下さい)

分散成分 標準偏差の点推定値

分散分析による方法 平均と範囲による方法

繰返し性 eVEV 1KREV

再現性 nr

VVAV

opo

補正あり※1: nr

EVKXAV DIFF

22

2

補正なし※2: 2KXAV DIFF

パーツ×評価者 r

VVINT

eop

-

ゲージ R&R 222 INTAVEV 22 AVEV

パーツ mr

VV opp 3KRp

※1 「再現性(AV)を繰返し性(EV)で補正」にチェックをつけた場合

※2 「手順3」で「再現性(AV)を繰返し性(EV)で補正」にチェックをつけなかった場合

また,各分散成分の全変動,寄与率,ndcは以下のように求められます.

2.3 各機能の説明

5-2-18

項目 定義

標準偏差 分散成分

全変動 分散成分

合計

σ

σ

寄与率 2

2

分散成分

合計

σ

σ

ndc 1.411.41= パーツ

ゲージR&R

σ

σ

■オプション

許容差や信頼限界値などを変更することができ

ます.

判定 定義 一般的な

判定基準

全

変

動

分散成分

合計

σ

σ

10%未満:

合格

10%以上30%

以下:

条件付合格

(重要度,

コスト等を

考慮)

30%より大

きい:

不合格

許

容

差

×100ゲージR&Rσ

(ULS-LSL)/6

ndc 1.411.41= パーツ

ゲージR&R

σ

σ

5以上

⇒合格

5未満

⇒不合格

2.3.5.5 ゲージR&Rグラフ

各分散成分の全変動,許容差,寄与率の大きさを

視覚的に確認することができます.

グラフ上で,ゲージ R&Rの分散成分の比率が「合

格ライン(10%)」,「条件付合格ライン(30%)」であ

るかどうかを確認できます.これは,MSA(第 4

版)に記載された一般的な判定基準となります.

■オプション

データの最大値,X軸やY軸目盛を変更すること

ができます.

2.3.5.6 データのプロット

評価者およびパーツの要因効果図(単独,組み合

わせ)が表示されます.

これらの図から例えば以下のことを確認します.

・外れ値が存在しないこと

・測定者による顕著な傾向が見られないこと

・測定者とパーツとの間に交互作用が存在しない

こと

2.3 各機能の説明

5-2-19

MSA(測定システム解析)

PART

5

第2章

■拡大

該当するグラフを拡大し,さらに詳細に解析をす

ることができます.

■データ表示

評価者とパーツの組み合わせのデータを確認す

ることができます.

■統計量

パーツごとの基本統計量を確認することができ

ます.

2.3.5.7 管理図

同じ測定者が同じパーツについて測定したデー

タを1つの群としたX-R 管理図が表示されます.

(群の大きさは繰り返しの数となります)

グラフの種類 内容 確認事項

R管理図 各測定者の各

パーツにおけ

る測定値の範

囲を表しま

す.

・プロットが

管理限界線を

越えていない

こと

・測定者によ

る 顕著な傾

向・くせがな

いこと

X 管理図 各測定者の各

パーツに対す

る測定値の平

均値を表しま

す.

・プロットの

半分以上が管

理限界外にあ

ること

・測定者によ

る顕著な傾向

が見られない

こと

※ここでは,管理限界は繰り返し性(繰り返し誤

差)から定められているため,通常のX 管理図と

は異なり,半分以上のプロットが管理限界外にあ

ることが望ましい状態となることに注意が必要

です.(なお,半分以上のプロットが管理限界内

にある場合は,測定システムの識別能力が低いか,

分析に使用したパーツが適切でない(工程のばら

2.3 各機能の説明

5-2-20

つきを表していない)と考えられます.)

また,通常の管理図と異なり,プロットの順序に

は意味がないことにご注意ください.

2.3.5.8 平均と分散による方法(X-R

管理図)

分散分析表と同じ手順で以下の画面が出力され

ます.

・ゲージR&R画面

・ゲージR&Rグラフ

・データプロット

・管理図

■計算表

各分散成分の標準偏差の推定値を求めるために

使用される統計量が表示されます.

2.3.6 クロスタブ法

評価者間や参考判定(正解)との一致性の評価と

して,クロス表や各種の一致性指標(カッパー係数,

有効性,ミス率,間違った警告率)などを表示し,確

認できます.

2.3.6.1 メニューの選択

[機能選択]で[クロスタブ法]を選択します.

2.3.6.2 変数指定

各評価者による良/不良の判定と参考判定を指定

します.量的変数では 0-1型,質的変数では 1-2の

カテゴリー型のデータのみ指定することができま

す.

2.3.6.3 初期設定

初期設定では,評価者の数を入力することで測

定値の数(評価者×測定回数)から繰り返し数が求

まります.

2.3 各機能の説明

5-2-21

MSA(測定システム解析)

PART

5

第2章

2.3.6.4 クロス表

参考判定と全評価者,合計について不良品・良

品の度数と期待度数をマトリックスで表示します.な

お数値0やカテゴリー1を不良品,数値1やカテゴリ

ー2を良品として集計しています.

2.3.6.5 一致性

一致性のタブを選ぶと,参考判定あるいは評価者ご

とに一致性指標としてコーヘンのカッパー係数,有

効性(%),ミス率(%),間違った警告率(%)を表示しま

す.

カッパーの値は 0~1の値をとりますが,0は全

く一致しないことを示し,1は完全に一致するこ

とを示しています.カッパー(κ)について

0p 対角セル内の判定数の合計/総判定数

ep 対角セル内の期待値の合計/総判定数

とすれば,

e

e

p

pp

1

0

と求めます.

カッパーの値によって,計数値測定システムの

評価を行うことができます.

κ≧0.75・・・・・・採用する

0.75>κ>0.4・・・条件付採用

0.4≧κ・・・・・・不採用

有効性(%)は総判定数のうち,その評価者が正

しく判定した数の割合を示しています.

有効性の値が 100%に近いほど正答率が高いこと

を示します.

ミス率(%)は不良品の測定に関して,不良品を良

品と判定してしまう比率を表しています.

また,間違った警告率(%)は良品の測定に関して

良品を不良品と判定してしまう比率を表してい

ます.

事実

(良)H0 (不良)H1

検

定

結

果

(良)

H0

正しい

1-α

ミス率(%)

(β)

(不良)

H1

間違った警

告率(%)

(α)

正しい

1-β

2.3 各機能の説明

5-3-1

FMEA

PART

5

第3章

第3章 FMEA

3.1 FMEAとは

■目的

FMEA(潜在的故障モード影響解析:Failure Mode and Effects Analysis)は,システムの

各部分において考えられる故障原因(故障モード)を拾い出し,それが全体のシステムにどのように

影響するかを解析して事前に対策をたてる手法です.

特に重要なことは,製品に故障が入り込む前に FMEAを実行することです.それによって,製品や工

程の変更を容易にし,しかも最少の費用で行うことができます.

FMEAは,定性的方法です.適用範囲には融通性があり,信頼性,保全性,安全性への影響を評

価するのに広く使われています.

FMEAは開発段階の各ステップに応じて改善のために利用されます.

本システムでは ISO/TS16949(旧 QS-9000)が参照している「POTENTIAL FAILURE MODE AND EFFECTS

ANALYSIS(FMEA)」などに対応するように設計・開発されており,設計段階と工程段階に分けたテンプ

レートを用意しています.

[設計用のFMEA]

設計用のFMEAは,設計担当部門が設計段階での故障発生の原因やメカニズムを追求し,是正処

置をとるために活用する解析手法です.考えられる故障について,発生頻度,検出難易度等から危険

優先度を求め,是正処置をとることにより改善の効果を予測します.ここでの顧客とは,エンドユー

ザのみではなく設計部門内に対して下流側の製造部門等も指しています.

[工程用のFMEA]

工程用のFMEAは,工程管理部門が製造工程における故障発生の原因やメカニズムを追求し,工

程の改善を行うために使われる手法です.ここでの顧客とは,次の工程部門あるいはエンドユーザを

指します.

FMEAはFTAとは逆にボトムアップ的にシステム部分に考えられる故障原因(故障モード(病

状))を拾い出し,それが全体のシステムや装置などにどのような不具合や影響を及ぼすかを定性的に

解析して,事前に対策をたて実施し,是正処置の効果を評価します.

したがって,通常の定量的な信頼性解析手法との関係からみると,設計情報や市場情報から故障モ

ードのピックアップとその定量的な予測評価,あるいは是正処置した結果の効果(故障確率など)を

定量的に予測,評価し FMEAと組み合わせて使用すればより効果的な信頼性・保全対策となります.

解析をおこなうには,下記に表示した例のようなワークシートに必要事項を記入します.

3.1 FMEAとは

5-3-2

FMEAのワークシート例

コード 年 月 日 解析者名 設計者名

装置名

故障の影響機能

区分

故障モード

故障原因

部分的影響

最終システム

への影響

故障検出方法

故障の重要性と

対策案

故障発生頻度

緊急度

致命度ランク

ここで,「故障発

生頻度」,「最終シ

ステムへの影響」,

「緊急度」などにつ

いて対策の可能性,

容易性を評価し,ラ

ンク付けをおこな

います.更にそれらを総合した「致命度」のランク付けをおこない,対策をとります.

■活用場面

FMEA手法はシステムの設計,開発におけるアベイラビリテイ(稼働率)や信頼性,保全性,安全性

などに関する解析法及び製品の製造や建設,運用段階における品質管理の改善事項の摘出法として広

く活用されています.

主な産業として「自動車」,「電力」,「家電・情報」,「航空・宇宙」,「一般産業」等に活用され

ています.

■データ入力形式

本システムでは,FMEAの書式をMicrosoft-Excelファイル形式(*.xls)で用途や言語の種類および版番号

などに分かれた 8種類を用意しています.

3.2 手法の選択

選択方法 [手法選択]-[工程分析]-[FMEA(故障モード影響解析)]

ランク 最終システムへの影響 故障発生頻度 緊急度

Ⅰ 破局的 極めて起こりやすい 緊急

Ⅱ 重大 起こりやすい できるだけ早く

Ⅲ 軽度 時々起こる 急がなくてもよ

い

Ⅳ 無視できる ほとんど起こらない いつでもよい

3.1 FMEAとは

3.2 手法の選択

5-3-3

FMEA

PART

5

第3章

メニューバーより[手法]-[工程分析]-[FMEA(故障モード影響解析)]を選択すると[FMEAファイル入

力]ダイアログが表示されます.

[新規作成]を選択すると,[様式の選択]が表示されます.用途(設計用,工程用),バージョン(書式 1(第 4 版

用),書式 2(第 3版用)),言語(日本語,英語)を任意に選択し“OK”ボタンをクリックします.

FMEAの書式に従い,作成をおこないます.

・ Microsoft-Excel 2007以上をお使いの場合,以下のメッセージが出たら,「オプション」を選

択し,「このコンテンツを有効にする」を選択し,「OK」ボタンをクリックして下さい.

3.2 手法の選択

5-3-4

■ファイル入力

メニューから[手法選択]-[工程分析]-[FMEA(故障モード影響解析)]を選択すると[FMEAファイル入

力]ダイアログが表示されます.

該当するファイルを選択し,「開く」を選択します.

3.2 手法の選択

5-4-1

QFD(品質機能展開)

PART

5

第4章

第4章 QFD(品質機能展開)

4.1 QFDとは

■目的

品質機能展開(Quality Function Deployment:

QFD)は,開発・設計の源流から始まる全てのプ

ロセスで品質を確保するための具体的方法を提

供するための手法です.

QFDにより,顧客の要求を代用特性(品質特

性)に変換し,完成品の設計品質を定め,各機能

部品の品質や,工程の要求に至るまで系統的に

展開することができます.QFDは,日本で開発さ

れ,現在では国内外で広く活用されています.

なお,本システムは,Microsoft-Excel のテンプ

レートファイルです.

(Microsoft-Excel97,2000,2003,2007,2010(対応

バージョン確認済)に対応しています.)

■活用場面

「設計品質」,「初期品質トラブルの低減」,「企画品質の設定」,「設計の意図を製造へ伝達(QA表)」,

「他社製品との比較」,「差別化のための新製品開発」,「現場の管理点の明確化」,「品質情報の下流への

伝達」,「市場品質情報の蓄積・解析」,「設計変更の低減」などがあげられます.

■データ入力形式

扱えるデータ構造として1次,2次,3次

項目までサポートしています.各表頭(1次,

2次,3次)の下側より(太線で囲まれた部

分)自由に入力を行うことができます.1次,

2次,3次と項目名が入力されている次の

行から順番に,階層的に項目を入力します.

行の挿入,削除については,Microsoft-

Excel の機能を利用して行ってください.1

枚の展開表を作成するためには,少なくと

も2枚の入力シートに入力をおこなう必要

があります.

入力項目例:

1次 2次 3次

体に良く効く 元気になれる

美しくなれる

おいしい フルーティーである

中に果汁がある

入力範囲

4.1 QFDとは

5-4-2

実際の入力例:

■機能構成

用意されている各シート(要求品質,品質要素,工程,製造因子)に項目を入力し,表頭,表側となるシートを

指定後,自動的に複数の展開表を作成します.展開表では,関連尺度の入力,項目間の関連付けと表示,任意

のセルへの画像や文書類の登録などが行えます.

また,入力したデータを使用して主成分分析,因子分析の基本表示画面まで自動的に解析をすることができ

ます. 機能 項目 内容

新規作成

展開表の組み合わせ 作成する展開表の指定を行います(例:要求品質

×品質要素)

シート名変更 シート名を変更します

名称変更 名称の変更を行います

展開表からの

更新

展開表の更新を行います

オプション

計算/比較数の入力

(4.6.1)

計算方法:独立配点法,比例配分法

表示方法:数値表示,記号表示

比較品質の比較数

設計品質の比較数

を入力します

QC工程表への出力

(4.6.2)

展開表の任意の項目,内容を指定し,QC工程表

の指定した項目に出力します.

項目間の関連付け

(4.6.3)

展開表の表頭の項目間,または表側の項目間で関

連性のあるものに対してマーキングを行うことが

できます.ここでは,表頭・表側を指定すると,

対応する項目名が左側のリストに表示され,その

リストより,関連のある項目をマウスでクリック

し,[→]ボタンをクリックし,右側のリストに

登録します(項目名は複数指定することができま

す).

検索(4.6.4) 注目した項目に対して行・列を指定し,着色を行

うことができます.また,着色した行または列に

配点の高い記号,数値が存在する場合には,対応

する列または行を同時に着色します(項目間の関

連付けを行っている場合には,その関係のある項

目も同時に着色を行います.

抽出 展開表の項目を絞り込んで表示することができま

す.表示したい項目の範囲を行,列それぞれコン

ボボックスより指定します.“初期表示に戻す”

をクリックすると展開表を全表示します.

4.1 QFDとは

5-4-3

QFD(品質機能展開)

PART

5

第4章

また,1つのシートに複数の展開表が表示されて

いる場合には,コンボボックスより抽出する展開

表を選択します.

項目の関連付けの表示 項目の関連付けを表示します

統計手法への

リンク

主成分分析 作成した展開表の中から変数項目(例:顧客要求

の項目名など),サンプル名(例:品質特性の項

目名),データ範囲(比較分析で入力した数値,

設計品質で入力した数値)の範囲を指定し,主成分

分析を表示させ解析することができます.

因子分析 作成した展開表の中から変数項目(例:顧客要求

の項目名など),サンプル名(例:品質特性の項

目名),データ範囲(比較分析で入力した数値,

設計品質で入力した数値)の範囲を指定し,因子分

析を表示させ解析することができます.

要因配置実験

(一元,二元,三元)

作成した展開表の中から,品質特性の中で重要度

が高い項目を利用して,実験計画表をワークシー

トに書き込みます.ワークシート上で特性値を入

力して解析できます.

直交表 直接,直交表が表示され,「実験の計画」を起動し

ます.

EXCEL メニュー

に戻す

4.2 手法の選択

選択方法 [手法選択]-[工程分析]-[QFD(品質機能展開)]

4.3 ファイル入力

QFDファイルを作成するために,ファイル入力を行うためのダイアログが表示されます.

ここで,新規作成あるいは既存QFDファイルの指定を行うことができます.

(1)新規作成の場合

「新規作成」ボタンをクリックします.

(2)既存ファイル入力の場合

開きたいファイルをクリックし,「開く」ボタンをクリックします.

「開く」,「新規作成」ボタンをクリックした後,「セキュリテイ警告メッセージ」ダイアログが表

示されます.これは,QFDのファイルにマクロプログラムが含まれているためです.

・ Microsoft-Excel 2007以上をお使いの場合,以下のメッセージが出たら,「オプション」を選択

し,「このコンテンツを有効にする」を選択し,「OK」ボタンをクリックして下さい.

4.1 QFDとは

4.2 手法の選択

4.3 ファイル入力

5-4-4

4.4 出力する展開表の組み合わせ指定

表頭と表側に該当するシートにそれぞれ項目を入力

した後,展開表を作成します.Microsoft-Excel のメ

ニューバーにQFD用のメニューが登録されていま

すので,メニューから[QFD]-[新規作成]-[展開

表の組み合わせ]を選択します.

「作成する展開表の指定」ダイアログが表示され

ます.「表頭」の項目をクリックすると,組み合

わせることが可能な項目の一覧が「表側」に表示

されますので,表側の項目を指定します.表側の

項目は,一度に3つまで指定することが可能です.

指定後,「→」ボタンをクリックすると,組み合

わせリストに登録されます.

「OK」ボタンを押すと,指定した展開表が,メニュ

ー[QFD]-[新規作成]の下に登録されます.メニ

ューに登録された展開表をクリックすると,自動的に

シートが追加され,展開表が作成されます.

なお,要求品質×品質要素の展開表の場合には,

自動的に企画品質表も表示されます.

4.5 関連性尺度の入力方法

展開表の表頭・表側間項目の関連性を評価し数値

を入力します.具体的には関連性を評価して数値,

記号を入力していきます.太枠で囲まれた部分をク

リックするとリストが表示されますので,該当する記号

または数値を入力してください(初期値は,記号が入

力されます).要求品質×品質要素の展開表の場合

には,企画品質の部分(二重太線の部分)を1~5の

範囲内で数値入力を行います.また,企画品質の入

力項目については,以下のとおりです.

1次 基本的特性

成分

包装

企画品質2次 外

的内的

基本成分

薬効

箱 成分

重要度

比較分析

企画

ウ

ェー

ト3次 形

状寸法

重量

色 香り高さ基本素材

果汁

添加物

ガラナ%

VC%

外装

寸法

外装

保存性

開封性

重要度

市場重要度

自社

レベルア

ップ率

セ-ルスポイント

企画品質

絶対ウ

ェー

ト

要求ウ

ェー

ト

重要要求項目

1次 2次 3次体に良く効く体に良く効く

美しくなれるおいしい フルーティーである

中に果汁があるおしゃれである見た目もキュートである

お菓子感覚である携帯しやすい小さい

べたつかない数個入っている

経済的である気軽に購入できる品質要素重要度 絶対ウェート合計品質要素ウェート

4.3 ファイル入力

4.4 出力する展開表の組み合わせ指定

4.5 関連性尺度の入力方法

5-4-5

QFD(品質機能展開)

PART

5

第4章

項目 内容

重要度(必須) 実際に企業側(製造側)

が作成した時点で考え

られる重要度を意味しま

す.「要求品質重要度」

「品質要素重要度」「要

求品質ウェート」があり,

重要度とウェートは言葉

自体の意味としては同じ

であるが,異なった求め

方をしているので言葉を

変えて用いている.

市場の重要度 各要求項目(要求品質)

に対する,市場(顧客)

の重要度として想定さ

れる値を入力します.

不明な場合には空欄の

ままにしておきます.

比較分析(自社)(必須) 各要求項目(要求品質)

に対する自社のレベル

を評価し,入力します.

比較分析(他社) 他社の競合する製品に

対して,各要求項目(要

求品質)に対するレベ

ルを評価し,入力しま

す.ここで入力された

値を利用して,主成分

分析,因子分析等で分

析を行います.

セールスポイント もし実現したらば,営業

が新製品としてアピール

できる項目◎:1.5,○:

1.2,無印:1.0 の数値を

設定します(リスクより選

択)

企画品質(必須) 比較分析や重要度を今

後どうするかを考えて決

定します.

要求品質×品質要素以外の組み合わせの場

合,レベルアップ率,絶対ウェート,要求ウェート

は計算されず,表頭または表側で設定された重要

度,ウェートを利用して,その逆側(表側または表

頭)の重要度,ウェートを計算します.(例:工

程×品質要素の展開表の場合には,表頭の品質要

素重要度,品質要素ウェートより,工程の重要度,

ウェートより,工程の重要度,ウェートを計算し

ます)

4.6 オプション

4.6.1 計算/比較表の入力

展開表に関連性の尺度として記号または数値入

力後,メニューから[QFD]-[オプション]

-[計算/比較数の設定]をクリックすると,「計

算/比較数の設定」ダイアログが表示され,変更で

きます.

ここでの機能は以下のとおりです.

4.5 関連性尺度の入力方法

4.6 オプション

5-4-6

項目 内容

計算方法

(要求品質×品質要素

の場合)

(それ以外の展開表

の場合)

独立配点法/比例配分

法*の切り替えを行い

ます.

表頭の重要度から表側

の重要度を計算/表側

の重要度から表頭の重

要度の計算の切り替え

を行います.

表示方法 数値表示/記号表示の

切り替えを行います.

記号 任意の記号を設定する

ことができます.

配点 記号に対応して配点を

設定することができま

す.

企画品質の比較数 比較したい企画品質の

列数を入力します.企画

品質で比較分析を行う

場合には,ここで,他社

数分の列数を入力しま

す.

設計品質の比較数 比較したい設計品質の

行数を入力します.設計

品質で比較分析を行う

場合には,ここで,他社

数分の列数を入力しま

す.

①独立配点法による重要度の算出例 品質要素展開表

要求品質展開表

形

状

寸

法

耐

久

性

~

話

題

性

要

求

品

質

重

要

度

確実に着火する

○

/15 ~ 5

使いやすい ◎

/25 ~ 5

安心して携帯でき

る

○

/12

◎

/20 ~ 4

長い間使用できる

◎

/15 ~ 3

良いデザインであ

る

○

/12 ~

○

/12 4

愛着が持てる

△

/3 ~

◎

/15 3

品質要素重要度 49 53 ~ 27

②比例配点法による重要度の算出例 品質要素

展開表

要求品質展開表

形

状

寸

法

耐

久

性

~

話

題

性

要

求

品

質

重

要

度

確実に着火する ◎

/2.2

○

/1.3 ~

○

/1.4 5

使いやすい ◎

/1.9 ~ 5

安心して携帯で

きる

○

/1.0

◎

/1.7 ~ 4

長い間使用でき

る

◎

/1.3 ~ 3

良いデザインで

ある

○

/0.9 ~

○

/0.9 4

愛着が持てる

△

/0.3 ~

◎

/1.5 3

品質要素重要度 6.0 4.6 ~ 3.8

①独立配点法の計算方法

例えば◎:5,○:3,△:1とすると,「確実に着火

する」という要求品質の重要度は「5」で品質要素

の耐久性との対応関係は○:「3」であるため,重

要度は 5×3=15 となります.それらを縦に和を計

算すると独立配点法による耐久性の品質要素の重

要度が計算されます.

要求品質×品質要素(比例配分法)

1次 基本的特性

成分

包装

企画品質2次 外

的内的

基本成分

薬効

箱 成分

重要度

比較分析

企画ウ

ェー

ト3次 形

状寸法重量色 香

り高さ基本素材

果汁添加物

ガラナ%

VC%

外装寸法外装保存性

開封性

重要度

市場重要度

自社

A社B社

C社D社

E社

F社G社H社

I社

J社K社レベルア

ップ率

セ-ルスポイント

企画品質

絶対ウ

ェー

ト

要求ウ

ェー

ト

重要要求項目

1次 2次 3次体に良く効く 体に良く効く ◎ 5 4 2 5 2 4 3 5 5 3 2 5 4 1 4

美しくなれる ◎ 5 4 4 4 4 4 5 5 3 5 5 5 4 1 4おいしい フルーティーである ○ ○ ◎ ◎ ○ 4 3 3 4 3 3 3 5 4 3 3 5 3 2 5

中に果汁がある ○ ○ ◎ 4 3 3 3 3 3 4 4 4 4 2 2 2 2 5おしゃれである見た目もキュートである◎ ○ ◎ ○ ○ ○ ○ ◎ ○ 3 4 2 5 3 3 4 4 4 5 4 3 3 1 4

お菓子感覚である ◎ ○ ○ ○ ○ ◎ ◎ 3 4 5 5 5 5 3 3 3 3 5 5 5 1 4携帯しやすい 小さい ◎ ◎ ◎ ◎ 4 3 1 2 1 1 2 4 3 2 1 1 1 1 3

べたつかない ◎ 4 3 4 1 2 2 5 4 3 4 3 2 2 1 3数個入っている ◎ ◎ 4 3 5 1 2 2 5 4 3 4 3 2 2 1 3

経済的である 気軽に購入できる ○ ○ ○ ○ ○ ○ ○ ○ ○ ○ 3 4 4 4 4 4 5 5 5 5 2 2 2 1 4品質要素重要度 1 2 1 3 1 0 7 3 1 5 5 1 3 4 0 0 絶対ウェート合計 44品質要素ウェート 3 4 2 9 4 1 20 12 4 12 12 3 7 8 0 0

4.6 オプション

5-4-7

QFD(品質機能展開)

PART

5

第4章

②比例配分法の計算方法

「確実に着火する」という要求品質に着目すると,

対応関係のある品質要素「形状寸法」「耐久性」

「話題性」に対して◎○○が付いているので,その

和は 5+3+3=11となります.次に要求品質の重要度

「5」を配分すると,形状寸法は 5*5/11=2.2,耐久

性は 5*3/11=1.3と求められます.それを計算する

と比例配分法による品質要素の重要度が計算され

ます.

参考:品質展開法(1)大藤,小野,赤尾著 日科技連出

版社より抜粋

4.6.2 QC工程表への出力

展開表で入力した項目を用意されたQC工程表に

出力することができます.

メニューから[QFD]-[オプション]-[QC工程表

への出力]をクリックするとダイアログが表示されます.

ここでの機能は以下のとおりです.

入力先:○印の部分をクリックするとダイアログが表

示されますので,展開表上で該当するセル

の範囲をドラッグし,指定します.

出力先:入力先ダイアログと同様にQC工程表の出

力したいセルの範囲をドリックし,指定します.

4.6.3 項目間の関連付け

展開表の表頭の項目間,または表側の項目間で

関連性のあるものに対してマーキングを行うことがで

きます.

メニューから[QFD]-[オプション]-[項目間の

関連付け]をクリックするとダイアログが表示されま

す.

ここでの機能は以下のとおりです.

① 展開表が1つの場合には展開表名表示.複数

の展開表の場合には,リストボックスで展開表

の種類を選択する

② 表頭と表側の切り替え

③ 指定された表頭または表側の3次項目の項目

名を表示.複数項目の指定が可能.

③の項目を選択する場合には,1項目を選択

した後,「Ctrl」を押して次の項目を選択します.

項目間の関連付けを行った後,グループ名を登録し

ます.ここでは,「形状-重量」,「形状-色」につい

ての関連付けと「寸法-重量」の関連付けがあります

ので,2グループ存在するということになります.OK

ボタンをクリック後,グループ名の入力ダイアログが

表示されますので,それぞれグループ名を入力しま

す. ここでの機能は以下のとおりです.

① 表頭,表側の切り替え

② 現在選択しているグループに含まれている項

目名表示

③ グループ名の編集

クリックする

クリックする

① ②

③

①

②

③

4.6 オプション

5-4-8

4.6.4 検索

注目したい項目に対して行,列を指定し,着色を

行うことができます.また,着色した行または列に配

点の高い記号,数値が存在する場合には対応する

列または行を同時に着色します.(項目の関連付け

を行っている場合には同時に着色を行います)

メニューから[QFD]-[オプション]-[検索]をク

リックするとダイアログが表示されます.

ここでの機能は以下のとおりです.

①展開表が1つの場合には展開表名表示.複数の

展開表の場合には,リストボックスで展開表の種

類を選択する.

②表頭と表側の切り替え

③指定された表頭または表側の3次項目の項目名

を表示.複数項目の指定が可能.

4.7 統計手法のリンク

作成した展開表から,企画品質データを抽出し,

本システムのワークシートにデータを書き込んだ後,

指定した手法で解析を行うことができます.主成分

分析,因子分析では,企画品質で入力されたデータ

を利用して要求された品質や項目に対して自社,他

社の製品の位置付けを確認することができます.ま

た,工程要因の場合には,特性に対して有効と考え

られる因子を指定し,実験計画表を作成することが

できます.

ここでは,主成分分析について説明を行います

(因子分析の指定手順についても下記と同様です).

起動するには,メニューから[QFD]-[統計手法へ

のリンク]-[主成分分析]をクリックします.

4.7.1 データ範囲の設定

展開表で入力した他社の企画品質設定もしくは設

計品質設定を使用して解析を行います.「変数項

目」として,品質表(要求品質×品質要素)の場合に

は表側の要求項目,「サンプル名」として比較する製

品または企業名を設定します.データ範囲として,

比較分析(他社)の部分を指定します.

「データ範囲の設定 主成分分析」ダイアログにお

いて,データ範囲を指定したい項目の をクリック

すると,ダイアログが

のように変わります.ワークシート上の指定したい範

囲をマウスでドラッグし選択して下さい.選択終了後

選択終了後 をクリックします.

「OK」ボタンをクリックすると指定した範囲からデー

タ表を作成します.確認メッセージが表示されます

ので,続けて「OK」ボタンをクリックしてください. 指

定したデータに対する主成分分析が自動的に実行

されます.

① ②

③

4.6 オプション

4.7 統計手法のリンク

5-5-1

CUSUM(累積和管理図)

PART

5

第5章

第5章 CUSUM(累積和管理図)

5.1 CUSUM(累積和管理図)とは

■目的

X R 管理図,np 管理図など一般的に使われている管理図はシューハート管理図といわれます.こ

れに対してPageによって1954年に発表され,Ewan(1963),Johnson(1961),Johnson&Leone(1962)によっ

て発展したのが累積和管理図です.

シューハート管理図ではプロット点は群ごとのサンプル情報にもとづいて計算され,描かれていますが

工程平均が段階的に微少に変化した場合には個々の点だけではないのでそれまでの点の持つ蓄積情報を利

用した方が変化を早く検出できるといわれています.

この微少な工程平均の変化を検出可能にしたのが累積和管理図で,各群のデータと参照値(データの平

均値など)との差を求め,その累積を管理図上にプロットすることにより,プロットの傾斜の変化から工

程平均の変化が識別可能となります.

更にこのプロットに対して Barnardが 1959年に管理限界線としてVマスクを提案しました.これは,

各群のプロットに対しV字型の直線を引き,それ以前の群のプロットがこの線の外側にある場合に,その

群は工程平均が変化したと判断します.

このように,累積和管理図は主に管理用管理図として利用され,工程平均の変化の早期発見に非常に有

効です.

また,累積和管理図は,累積和統計量をプロットした折れ線グラフであり,プロットした点が下降傾向を

示した場合には,工程平均が参照値に比べて低く,横軸と平行の場合には,工程平均が参照値とほぼ同じ

値であり,上昇傾向を示す場合には,工程平均が参照値より大きいことを意味します.

累積和

累積和

累積和

下降傾向 平行 上昇傾向

■活用場面

品質の造りこみが「ねらい通りの安定した工程管理状態になっているか」,「いつもと違う工程管理状態

に変化していないか」等を管理図をプロットすることで管理できます.

特に,

① 工程管理の異常状態の兆しを早めに検出する

② 複数の品質特性を同時に管理できる

等によく活用されます.

5.2データ入力形式

1. X 管理図/累積和管理図(群の大きさは変数の数)

通常,量的変数を複数個指定する場合,変数の数が群の大きさ,サンプル数が群の数となります(入力

形式 1).ただし,量的変数を 1 つ指定した場合には群の大きさを入力し,サンプル数を群の大きさで割

った数が群の数となります(入力形式2を参照).

5.1 CUSUM(累積和管理図)とは

5.2 データ入力形式

5-5-2

■入力形式1 ◆群の大きさが2の場合のデータ入力形式

変数

サンプル

群番号

サンプル名

X1

[量的変数]

X2

[量的変数]

1 群1 34 32

2 群2 47 45

3 群3 34 26

4 群4 25 30

5 群5 15 20

6

■入力形式2

量的変数を1つ指定した場合,次のダイアログで,「群の大きさ」をキー入力します.

◆群の大きさが2の場合のデータ入力形式

変数

サンプル

群番号

サンプル名

X1

[量的変数]

1 群1 34

2 群1 47

3 群2 34

4 群2 25

5 群3 15

6 群3 40

2.X管理図/累積和管理図(群の大きさを入力)

量的変数を1つとし,群ごとにデータを入力します.

変数

サンプル

群番号

サンプル名

X1

[量的変数]

1 群1 34

2 群2 47

3 群3 34

4 群4 25

5 群5 15

6 群6 40

群の大きさ

群の数

5.2 データ入力形式

5-5-3

CUSUM(累積和管理図)

PART

5

第5章

なお「変数の指定」で選択できる変数とラベル名(サンプル名)は累積和管理図に並べる管理図の種類

によって,下記のようになります.

NO 管理図名 使用できる変数の数

1 X 管理図 量的変数:1~10 (1の場合,群の大きさを入力)

サンプル名:0

2 X 管理図 量的変数:1

サンプル名:0または1

5.3 累積和の算出

累積和管理図を描く場合,まず参照値や処置すべきレベルを設定し,各群のデータと参照値の差から,その

累積和をプロットするとともに,工程異常を判定するための V 表示を行います.参照値には,通常対象となるデ

ータの平均値を,また処置すべきレベルに対しては規格値などを用います(特定の値を用いる場合などもありま

す).累積和は以下の式によって計算されます.

)xx(S 0

k

1i

ik

のデータ群参照値 群番号 群の数 :累積和 i:x:x:i:kS i0k

5.4Vマスク法による判定

累積和管理図で管理限界線に相当するVマスクは,累積和管理図上の各群のプロットに対して前方距離

dのところを頂点にV字の形に展開した直線となります.累積和のプロットがこのVマスクの外側にある

ならば,その群は工程平均が変化したと判断します.

Vマスクは以下の式で計算されます.

Vの頂点と各群の特性値との距離をd,Vの角度をθとすると,

0i

0i2

0i

2

)(2

1tan

)(

a2d

ただし,μ0:参照値(CL),μi:群iの平均,σ:標準偏差,

δ:変動指数

1lna

,α:第1種の誤り,β:第2種の誤り

本システムで累積和管理図を描く際の上記の各パラメータの設定につい

ては,「5.7 累積和管理図を描くためのパラメータ設定」を参照して下さい.

例えば,Vマスクを用いて,以下のように管理状態であるかどうかを判定します.

a)工程平均が基準値に近い場合(管理状態)

群番号 データXi Xi-参照値 累積和

1 96 -4 -4

2 148 48 -4 + 48 = 44

3 112 12 44 + 12 = 56

4 130 30 56 + 30 = 86

5 124 24 86 + 24 = 110

6 112 12 110 + 12 = 122

7 112 12 122 + 12 = 134

8 94 -6 134 - 6 = 128

d

θθ

V-mask

5.2 データ入力形式

5.3 累積和の算出

5.4 Vマスク法による判定

5-5-4

b)工程平均が基準値より高い場合 c)工程平均が基準値より低い場合

5.5 手法の選択

選択方法 [手法選択]-[工程分析]-[CUSUM(累積和管理図)]

5.6 各機能の説明

5.6.1 累積和管理図を描くためのパラメー

タ設定

累積和管理図を描くために必要なパラメータの設

定を行います.

μ0:参照値(目標値)

例) ・製品規格で規定されている特性の長期

的な値

・過去の経験に基づき打点された特性値

の公称値

・製品等の暗黙的な目標値

初期値としてデータの平均値が設定されます.

μ1:処置すべき水準(レベル)

規格値や顧客要求レベルなどを入力します.

μ1-μ0:ダイアログ上ではμ1-μ0の絶対値を

入力します.

σ:標準偏差

初期値として,

・ X 管理図ではデータの標準偏差/(n:群の大

きさ)

・ X 管理図ではデータの標準偏差が設定されま

す.

μ0,μ1,σなどによってVマスクの dやθ,

あるいはδなどが計算されます.通常工程平

均が変化する場合にσは大きくなります.

UCL, CL, LCL:管理限界線

シューハート管理図に表示する UCL, CL, LCL

を入力します.

δ:標準偏差の変動指数(倍数)を入力します.

δはμ0,μ1,σから求めることができますが,

直接δの値を入力することもできます.この場

合の初期値として 1.00があたえられています.

α:第1種の誤り(あわて者の誤り)

工程が管理状態にあるにもかかわらず,管理外

にあると判断してしまう確率 (0<α<1)です.初

期値として 0.003です.

β:第2種の誤り(ぼんやり者の誤り)

工程が管理状態にないもかかわらず,管理状

態にあると判断してしまう確率(0<β<1)です.

初期値として 0.001です.

5.6.2 累積和管理図の表示

各群の値と参照値との差の累積した値をプロット

します.Vマスクは初期表示は最後の群に対して

表示されます.オプションの設定で別の群にVマ

スクを表示したり,表示をなくすことも可能です.

5.4 Vマスク法による判定

5.5 手法の選択

5.6 各機能の説明

5-5-5

CUSUM(累積和管理図)

PART

5

第5章

5.6.2.1 管理図計算表

累積和管理図を描くために必要な統計量が表示さ

れます.

Vマスク群番号:

累積和管理図のオプションで複数の群に対して

Vマスク表示が設定されている場合に,計算表

を表示したい群を指定します.

表示サンプル:

「すべて」,「UCL,LCL外」,「Vマスク外」の群

を選択することが可能です.

X または X :

シューハート管理図にプロットされているデー

タに相当します.UCL,LCL外のデータのセルは着

色して表示します.

参照値との差:

( X または X )の値と CL の値の差を表示し

ます.

累積和 :

参照値との差の累積和を表示します.Vマスク

外に該当するデータのセルは着色表示します.

■オプション

UCL,LCL 外の群,Vマスク外群の着色有無が設定

できます.

5.6.2.2 異常群の着色指定(オプション)

[境界関連]

・Y軸目盛,X軸目盛:Y軸及びX軸の目盛を変更

します.

[装飾・プロット]

・①補助線の表示:

Vマスクは初期状態では管理用に使用されるこ

とを考慮し,最後の群に対して表示されます. 解

析用として使用する場合には,「最初にVマスク外

があらわれる群」を選択して下さい.第1群から

順に累積和されたプロットがVマスク外かどうか

を判断し,最初にVマスク外である群に対してV

マスクを表示します.

またプロットの形状から工程平均が変化してい

ると思われる群に対しては,「群番号指定」で任意

の群に対しVマスクの表示を行なうことが可能で

す.最大 10群まで指定できます(その場合は群番

号を「,」で区切って入力して下さい).

②マーキング:

初期表示ではシューハート管理図上の UCL,LCL

外のプロット,累積和管理図のVマスク外のプロ

ット共に着目しやすいようマーキングしています.

それぞれ,マーキングしないよう設定を変更する

ことが可能です.

データプロット,平均値プロット,平均線,項目数

の区切線を任意に指定出来ます.

①

②

5.6 各機能の説明

5-6-1

多変量管理図

PART

5

第6章

第6章 多変量管理図

6.1 多変量管理図とは

■目的

多変量管理図は,マハラノビスの平方距離などを利用し複数の管理特性を同時に管理し,突き止められる原

因(異常原因)による変動を見逃す機会を減らすことを目的とした管理図です.

■活用場面

・工程を複数の管理特性で管理する場合 等

各管理特性を別々の管理図で管理しただけでは,突き止められる原因(異常原因)による変動を見逃す恐れ

があります.

例えば,2 つの管理特性を個々に管理図で管理しているとすると,下図の網掛けの領域にあるプロットは,ど

ちらの X 管理図( X 管理図)でも管理限界外とはなりません.

このため,上図の群 A は突き止められる原因(異常原因)の影響を受けていると推測されるにもかかわらず,

管理限界外とは判定されません.

一方,多変量管理図では,管理特性間の相関関係を考慮し,次ページのような管理限界を設定しますので,

群Aは管理限界外と判定されます.

このように,複数の管理特性を管理する場合,別々に 1変量の管理図で管理するのに加え,多変量管理図で

も管理することにより,工程の突き止められる原因(異常原因)による変動を見逃す機会を減らすことができます.

68.565.3 66.1 66.9 67.7

管理特性1

77.6

77.9

78.2

78.4

78.7

管理

特性

2

LCL UCL

LCL

UCL

68.565.3 66.1 66.9 67.7

管理特性1

77.6

77.9

78.2

78.4

78.7

管理

特性

2

68.565.3 66.1 66.9 67.7

管理特性1

77.6

77.9

78.2

78.4

78.7

管理

特性2

LCL UCL

LCL

UCL

68.565.3 66.1 66.9 67.7

管理特性1

77.6

77.9

78.2

78.4

78.7

管理

特性2

A

68.565.3 66.1 66.9 67.7

管理特性1

77.6

77.9

78.2

78.4

78.7

管理特性2

68.565.3 66.1 66.9 67.7

管理特性1

77.6

77.9

78.2

78.4

78.7

管理特性2

51

A

6.1 多変量管理図とは

5-6-2

■多変量管理図の種類

1 変量の管理図に,シューハート管理図,累積和管理図,EWMA 管理図などの種類があるように,多変量管

理図にも,「マハラノビスの平方距離 D2に基づく多変量管理図」(「多変量シューハート型管理図」)や「多変量累

積和管理図」などの種類があります.

本システムの解析手法群「多変量管理図」では,群の大きさが1の場合のマハラノビスの平方距離D2に基づく

多変量管理図による解析をおこなうことができます.さらに,本システムの解析手法群「多変量管理図」には,表

現方法の違いによる以下の 2つの解析手法が含まれています.

解析手法 概要

2変量管理図 管理特性の数が 2つの場合

データを散布図上にプロットし,その散布図上に管理限界を表示します

(管理限界は楕円となります).

D2管理図 管理特性の数が 2~256の場合

各群に対しマハラノビスの平方距離D2を求め,その値を時系列順にプロッ

トします.そして,管理限界を表示します.

(1)2変量管理図 (2)D2管理図

2変量管理図と D2管理図は,表現方法が異なっているだけで,解析内容は同等です.ただし,表現方法の違

いにより,以下のような特徴があります.

解析手法 長所 短所

2変量管理図 管理限界外のプロットがどの方向に

外れているのかが分る.

時間的推移が把握しづらい.

D2管理図 時間的推移が把握しやすい. 管理限界外のプロットがどの方向に外

れているのかが分らない.

1 93 5 7

管理特性1

0

20

5

10

15

管理

特性

2

1 93 5 7

管理特性1

0

20

5

10

15

管理

特性

2

1

100

10

20

30

40

50

60

70

80

900

20

5

10

15

マハ

ラノ

ビス

の平

方距

離

UCL:16.011

6.1 多変量管理図とは

5-6-3

多変量管理図

PART

5

第6章

■機能構成

機能 内容

機能選択

2変量管理図

管理特性が2つの場合.

管理特性(AとB)の値を組にし,散布図上にプロットす

る.

散布図上にマハラノビスの平方距離に基づく管理限界を

楕円で表す.

D2管理図

管理特性が複数の場合.

複数の管理特性からマハラノビスの平方距離を求め(マ

ハラノビスの平方距離は群ごとに値が求まる)その値を

時系列順にプロットする.グラフ上には,管理限界を線で

表す.

標準空間

の設定

標準空間の設定をおこ

なわない場合

解析対象変数の統計量を使用して,マハラノビス平方距

離D 2^を計算する.

標準空間の設定をおこ

なう場合

マハラノビス平方距離D^2 は設定された標準空間の統

計量を用いて計算する.

6.2 手法の選択

選択方法 [手法選択]-[工程分析]-[多変量管理図]

6.3 データ入力形式

6.3.1 2変量管理図

標準空間が確立されている場合には,管理限界を求める際に,各管理特性の平均・標準偏差および管理特

性間の相関係数として標準空間のそれらの値を使用することにより,突き止められる原因(異常原因)による変動

をより顕在化させることができます.

本システムの解析手法「2 変量管理図」では,解析対象データとは別に,標準空間に関する情報をワークシー

ト上に入力し,解析時にその情報を使用することが可能です(もちろん,標準空間に関する情報を設定せずに,

解析対象データから各管理特性の平均・標準偏差および管理特性間の相関係数を求め,それらの値を使用す

ることも可能です).

標準空間に関する情報の入力形態には以下の 2種類があります.

a)標準空間を構成するデータを入力する

解析対象データとは別の列に,標準空間を構成するデータを量的変数として入力します.

・N4 ・N5

管理特性1 管理特性2

・1 12.0 1.5

・2 10.5 2.0

: : :

解析時には,このデータから各管理特性の平均・標準偏差および管理特性間の相関係数が計算され,そ

れらの値が標準空間の統計量となります.

b)標準空間の統計量(平均,標準偏差,相関係数行列)を入力する

標準空間における各管理特性の平均,標準偏差および管理特性間の相関係数をそれぞれ 1 つの量的変数

に入力します.

6.1 多変量管理図とは

6.2 手法の選択

6.3 データ入力形式

5-6-4

・N4 ・N5 ・N6

平均 標準偏差 相関係数

・1 11.0 1.0 0.600

・2 1.5 0.4

解析時には,これらの値がそのまま標準空間の統計量として使用されます.

6.3.2 D 2^管理図

標準空間が確立されている場合には,マハラノビスの平方距離 D2を求める際に,各管理特性の平均・標準偏

差および管理特性間の相関係数行列として標準空間のそれらの値を使用することにより,突き止められる原因

(異常原因)による変動をより顕在化させることができます.

本システムの解析手法「D^2 管理図」では,解析対象データとは別に,標準空間に関する情報をワークシート

上に入力し,解析時にその情報を使用することが可能です(もちろん,標準空間に関する情報を設定せずに,

解析対象データから各管理特性の平均・標準偏差および管理特性間の相関係数行列を求め,それらの値を使

用することも可能です).標準空間に関する情報の入力形態には以下の 2種類があります.

a)標準空間を構成するデータを入力する

解析対象データとは別の列に,標準空間を構成するデータを量的変数として入力します.

解析時には,このデータから各管理特性の平均・標準偏差および管理特性間の相関係数行列が計算され,

それらの値が標準空間の統計量として使用されます.

b)標準空間の統計量(平均,標準偏差,相関係数行列)を入力する

標準空間における各管理特性の平均,標準偏差をそれぞれ 1 つの量的変数(行数は管理特性の数)に入力

し,相関係数行列を管理特性の数分の量的変数に入力します.ただし,相関係数行列に関しては,上三角部分

のみの入力で結構です.

解析時には,これらの値がそのまま標準空間の統計量として使用されます.

・Np+2 ・Np+3 … ・N2p+1

管理特性1 管理特性2 … 管理特性p

・1 10.0 1.0 … 120.0

・2 9.5 1.5 … 120.0

: : : : :

・Np+2 ・Np+3 ・Np+3 … ・N2p+3

平均 標準偏差 管理特性1 … 管理特性p

・1 9.5 1.0 1.000 … 0.400

・2 1.0 0.2 … 0.600

: : : :

・p 125.0 10.0 1.000

6.3 データ入力形式

6.4 2変数管理図

5-6-5

多変量管理図

PART

5

第6章

6.4 2変数管理図

6.4.1解析対象変数の指定

解析対象変数は以下のとおりとなります.

サ

ン

プ

ル

名

0~1 サンプル名を指定すると,指定さ

れたサンプル名に入力されてい

る文字列がプロット名称となり

ます.

量

的

変

数

2 横軸に表示する管理特性,縦軸に

表示する管理特性の順で指定し

ます.

質

的

変

数

0 指定不可.

本解析例では,サンプル名を1個(「S1 日付」),

量的変数を 2 個(「N2 管理特性 3」,「N3 管

理特性 5」の順)指定します.

6.4.2標準空間の統計量

「標準空間の統計量」ダイアログが表示されま

すので,標準空間における各管理特性の平均,標

準偏差および管理特性間の相関係数を入力します

(「標準空間の設定」で「標準空間の設定をおこ

なわない」を選択した場合は,本ダイアログは表

示されず,「2変量管理図」画面が表示されます).

標準空間の平均,標準偏差,相関係数の入力方

法として次の 3通りの方法があります.

・キーボードから値を入力

・ワークシートに入力されている値を取得

・データから平均,標準偏差,相関係数を計算

これらはそれぞれ以下の状況を想定しています.

入力方法 状況 操作

キーボード

から値を入

力

標準空間に関す

る情報がワーク

シート上に入力

されていない場

合

各エディッ

トボックス

にキーボー

ドから値を

入力.

ワークシー

トに入力さ

れている値

を取得

標準空間におけ

る各管理特性の

平均,標準偏差

および管理特性

間の相関係数が

ワークシート上

に入力されてい

る場合

「変数から

…」ボタン

を押す.

データから

平均,標準

偏差,相関

係数を計算

標準空間を構成

するデータがワ

ークシート上に

入力されている

場合

「データか

ら計算」ボ

タ ン を 押

す.

6.4.3 2変量管理図

散布図上に各サンプルがプロットされます.さらに,

管理限界が楕円で表示され,管理限界外となったサ

ンプルの名称(解析対象変数としてサンプル名も指

定した場合),もしくは,サンプル番号(解析対象変

数としてサンプル名が指定されていない場合)が表

示されます.

■管理限界の設定を変更する方法

初期表示では,カイ二乗分布の上側 0.27%点が

管理限界となっています.管理限界の設定は,手法

メニュー「オプション」でおこなうことができます.

ツールボタン「オプション」を選択すると「オプショ

ン指定」ダイアログが表示されます.管理限界の設

定は,この「オプション指定」ダイアログの「管理限界

値」ページでおこないます.本システムの解析手法

「2 変量管理図」で用意されている管理限界の設定

方法とその内容は以下のとおりです.

6.4 2変数管理図

5-6-6

設定 内容

χ ^2 分布の上側

0.27%点(1変数の 3

σに相当)

カイ二乗分布の上側

0.25%点を管理限界と

します(初期設定).

指定されたパーセン

ト点に対するχ^2 分

布の上側パーセント

点

入力されたパーセント

に対する,自由度 2(管

理特性の数)のカイ二

乗分布のパーセント点

を管理限界とします.

指定された D^2の値 入力された値をそのま

ま管理限界として使用

します. また,管理限界の設定に関する情報は,ワークシ

ート上に登録することが可能です.ワークシート上に

登録することにより,次回の解析時にその情報を利

用することができます.

■サンプル名称,サンプル番号を確認する方法

初期状態では,管理限界外となったサンプルに

対して,名称(解析対象変数としてサンプル名も指

定した場合),もしくは,番号(解析対象変数としてサ

ンプル名が指定されていない場合)が表示されます.

名称(番号)が表示されていないプロットの名称(番

号)を確認する方法として 2つの方法があります. A)プロット名称表示機能を使用する方法

ある 1つのプロットの名称(番号)を確認したいとき

に使用します.名称(番号)を表示させたいプロット

上にマウスカーソルを持っていき,マウスの左ボタン

をクリックすると,そのプロットの名称,サンプル番号

が表示されます.

B) データ探索機能を使用する方法

複数のプロットの名称(番号)を一度に確認したい

場合などに使用します.名称(番号)を確認したいプ

ロットが含まれる範囲を指定し,ツールボタン「デー

タ探索」を選択します.この操作をおこなうと「データ

探索」ダイアログが表示され,そのダイアログ上で

名称(番号)を確認することができます.

■結線を表示する方法

データの時間的な推移を確認するために,プロッ

トをサンプル順に線で結ぶことができます.このサン

プルの結線は,ツールボタン「結線の範囲」でおこな

うことができます.ツールボタン「結線の範囲」を選択

すると「結線の範囲選択」ダイアログが表示され,そ

のダイアログ上でサンプルの結線をおこなうかどうか,

結線の開始/終了サンプルの指定(結線をおこなう

場合),結線したサンプルの名称(番号)を表示する

かどうか(結線をおこなう場合),を指定することがで

きます.

名称(番号)を確認し

たいプロットにマウス

カーソルを持ってい

き,クリックします.

プロットの名称,番号

が表示されます

6.4 2変数管理図

5-6-7

多変量管理図

PART

5

第6章

■D^2管理図を表示する方法

マハラノビスの平方距離 D2 の時間的な推移は,

D2 管理図で確認することができます.ツールボタン

「D^2 管理図」を選択すると,「D^2 管理図」画面が表

示されます.このとき,標準空間および管理限界に

関しては,2 変量管理図における設定が引き継がれ

ます.

■規格線を表示する方法

2 変量管理図上には,規格値を表示させることが

できます.規格値の設定は,次のページに示すよう

に,ツールボタン「オプション」を選択すると表示され

「規格値」ページでおこなうことができます.

6.5 複数の特性を管理 D^2管理図

6.4 2変数管理図

6.5 複数の特性を管理 D^2管理図

5-6-8

6.5.1解析対象変数の指定 変数属性

選択可能な数 補足

サ

ン

プ

ル

名

0~1

サンプル名を指定する

と,指定されたサンプル

名に入力されている文字

列がグラフの横軸に表示

されます. 量的変数

2~256

管理特性の数分.

質的変数

0

指定不可.

6.5.2標準空間の平均・標準偏差

「標準空間の平均・標準偏差」ダイアログが表示さ

れますので,標準空間における各管理特性の平均,

標準偏差を入力します(「標準空間の設定」で「標準

空間の設定をおこなわない」を選択した場合は,本

ダイアログは表示されず,「D^2 管理図」画面が表示

されます).

標準空間の平均,標準偏差の入力方法として次の 3

通りの方法があります.

・キーボードから値を入力

・ワークシートに入力されている値を取得

・データから平均,標準偏差を計算

これらはそれぞれ以下の状況を想定しています.

入力方法 状況 操作

キーボード

から値を入

力

標準空間に関

する情報がワ

ークシート上

に入力されて

いない場合

グリッド(表)

にキーボード

から値を入力.

ワークシー

トに入力さ

れている値

を取得

標準空間にお

ける各管理特

性の平均,標

準偏差がワー

クシート上に

入力されてい

る場合

「変数から…」

ボタンを押す.

データから

平均,標準

偏差を計算

標準空間を構

成するデータ

がワークシー

ト上に入力さ

れている場合

「データから

計算」ボタンを

押す.

a) ワークシートに入力されている平均,標準偏

差を取得する方法

標準空間における各管理特性の平均,標準偏差

の値がワークシート上に図のように入力されているも

のとします.

6.5 複数の特性を管理 D^2管理図

5-6-9

多変量管理図

PART

5

第6章

b)データから平均,標準偏差を計算し,その値を

使用する方法

標準空間を構成するデータが下図のように入力され

ているものとします.

C)キーボードから平均,標準偏差を入力する方法

標準空間に関する情報はワークシート上に入力され

ていないものとしていますので,値をキーボードから

入力します.

データから計算

を選択

標準空間を構成

しているデータ

を指定

6.5 複数の特性を管理 D^2管理図

5-6-10

6.5.3標準空間の相関係数行列

「標準空間の平均・標準偏差」ダイアログの「次へ

>」ボタンを押すと「標準空間の相関係数行列」ダイ

アログが表示されます.本ダイアログ上で標準空間

における管理特性間の相関係数行列を入力しま

す.

「標準空間の平均・標準偏差」ダイアログと同様に,

標準空間の相関係数行列の入力方法にも次の 3 通

りの方法があります.

・キーボードから値を入力

・ワークシートに入力されている値を取得

・データから計算

これらが想定している状況も「標準空間の平均・標準

偏差」ダイアログの場合と同様です.

6.5.4 D^2管理図

「標準空間の相関係数行列」ダイアログの「次へ

>」ボタンを押すと,「D^2 管理図」画面が表示されま

す(標準空間の設定をおこなわない場合は,「標準

空間の設定」ダイアログの次に表示されます).

「D^2 管理図」画面では,各サンプルに対するマ

ハラノビスの平方距離 D2 がサンプル順にプロットさ

れます.さらに,管理限界線が引かれ,管理限界外

となったサンプルのプロットは強調表示されます.

■管理限界の設定を変更する方法

初期表示では,カイ二乗分布の上側 0.27%点が管

理限界となっています.

本システムで用意されている管理限界の設定方法と

その内容は以下のとおりです.

管理限界の設定方法

設定 内容

χ^2分布の上側 0.27%

点(1変数の 3σに相当)

カイ二乗分布の上側

0.27%点を管理限界と

します(初期設定).

指定されたパーセント

点に対するχ^2 分布の

上側パーセント点

入力されたパーセント

に対する,自由度 p(管

理特性の数)のカイ二

乗分布のパーセント点

を管理限界とします.

指定された D^2の値 入力された値をそのま

ま管理限界として使用

します.

■表示サンプル数を変更する方法

初期表示では,全サンプルが1画面に表示されま

す.1画面に表示するサンプル数の変更はツールボ

タン「オプション」を選択すると表示される「オプショ

ン指定」ダイアログの「境界関連」ページで変更する

ことができます.

6.5 複数の特性を管理 D^2管理図

入力は 5の倍数

として下さい

5-6-11

多変量管理図

PART

5

第6章

■X軸表示タグの設定を変更する方法

X 軸に表示されているタグ(サンプル名称,サン

プル番号)に関する設定は,ツールボタン「オプショ

ン」を選択すると表示される「オプション指定」ダイア

ログの「境界関連」ページで変更することができま

す.

「X軸表示タグ」項目の各設定でX軸に以下のよう

なタグが表示されます.

X軸表示タグの設定

設定

解析対象変数の

指定でサンプル

名を指定した場

合

解析対象変数の

指定でサンプル

名を指定しなか

った場合

サンプ

ル番号

サンプル番号が表示されます.ただ

し,表示されるサンプル番号は,表

示サンプルの最も小さいサンプル番

号と 5 の倍数のサンプル番号のみと

なります.

サンプ

ル名

各サンプルに対

し,指定したサ

ンプル名に入力

された文字列が

表示されます.

各サンプルに対

し,サンプル番号

が表示されます.

なし 何も表示されません.

■ 欠測値が存在する場合

解析対象変数として指定した変数(量的変数)に 1

つでも欠測があるサンプルに対しては,マハラノビス

の平方距離D2は計算されません.

このようにマハラノビスの平方距離 D2 が欠測とな

るサンプルが存在する場合,D2 管理図ではそのサ

ンプルを表示するかどうかの設定をおこなうことがで

きます.

マハラノビスの平方距離 D2が欠測となるサンプル

を表示するかどうかの設定は,ツールボタン「オプシ

ョン」を選択すると表示される「オプション指定」ダイ

アログの「装飾・プロット」ページでおこなうことができ

ます.「装飾・プロット」ページの「欠測値の表示方

法」項目で「間を詰める」を指定すると D2管理図上に

マハラノビスの平方距離 D2が欠測となるサンプルは

表示されません.一方,「間を空ける」を指定すると

D2 管理図上にマハラノビスの平方距離 D2 が欠測と

なるサンプルも表示されます.なお,いずれの場合

もマハラノビスの平方距離 D2が欠測となるサンプル

の前後のサンプルは線で結ばれません.

■基準化距離と D*^2

管理限界外のサンプルが存在した場合,その原

因を追究するために,どの管理特性の影響で管理

限界外となったのかを把握することが重要となりま

す.

管理限界外のサンプルに影響を与えている管理

特性を推測することを目的とし,本システムの解析手

法「D^2 管理図」では,「基準化距離」および「1 変数

を除いた場合のマハラノビスの平方距離D*2」を出力

します.「基準化距離」および「1 変数を除いた場合

のマハラノビスの平方距離 D*2」は,「D^2 管理図」画

面のツールボタン「基準化距離」を選択することによ

り表示されます.

<基準化距離>

6.5 複数の特性を管理 D^2管理図

5-6-12

<D*2距離>

「基準化距離」及び「D*2」は下記に示した基準で

セルが着色されます.

画面 列 着色基準

基準化距離

D^2

管理限界外の

セルを赤で着

色

基準化距離

行内で最も絶

対値が大きい

セルを黄色で

着色

D*2

D^2

管理限界外の

セルを赤で着

色

D*2

行内で最も値

が小さいセル

を黄色で着色

6.6 多変量管理図の数理

多変量管理図で使用される用語や統計量につい

て説明します.

6.6.1 標準空間とは

複数の管理特性がなす空間の中で,偶然原因

(共通原因)だけによる変動を持つデータが存在す

る領域を「標準空間」と呼びます.

管理特性1

管理特性2

偶然原因(共通原

因)だけによる変動

を持つデータはこの

領域内に存在

標準空間

多変量管理図において,マハラノビスの距離を求

める際に,各管理特性の平均,標準偏差,管理特性

間の相関係数として標準空間におけるそれらの値を

使用すると,突き止められる原因(異常原因)による

変動をより顕在化することができます(これは,1変量

の管理図において,管理限界を群内変動から定め

ることに対応します).

運用においては,初期流動段階で標準空間を確

定し,本流動段階ではその標準空間を使用して管

理をおこなうことになります.

本システムの解析手法「2 変量管理図」,「D^2 管

理図」では,解析対象変数の指定後に,標準空間の

設定をおこなうかどうかの選択をおこないます.「標

準空間の設定をおこなう」を選択した場合,標準空

間における各管理特性の平均,標準偏差,管理特

性間の相関係数を入力する必要があります.また,

「標準空間の設定をおこなわない」を選択した場合

は,各管理特性の平均,標準偏差,管理特性間の

相関係数として解析対象変数のデータ(管理対象と

なるデータ)から計算された値が用いられます.

6.6.2 マハラノビスの平方距離D2とは

マハラノビスの平方距離 D2 は,変数間の相関関

係を考慮に入れた,各点(x1,x2,…,xp)の中心(μ1,μ

2,…,μp)からの距離です.

具体的には,変数の数を p,i 番目の変数の平均

をμi,標準偏差をσi とするとき,データ(x1,x2,…,xp)

に対するマハラノビスの平方距離D2は次式で定義さ

れます.

ppppp

p

p

p

pp

x

x

x

rr

rr

rr

xxxD

/)(

/)(

/)(

1

1

1

222

111

1

21

221

112

2

22

1

112

なお,標準空間が確立されている場合には,各変

数の平均μi,標準偏差σiおよび変数間の相関係数

行列として,標準空間のそれらの値を使用します.

(1) 1変数の場合(p=1の場合)

マハラノビスの平方距離D2は 2

1

112

xD

となります.すなわち,マハラノビスの平方距離D2は

基準化した値の 2乗となります.

(2) 2変数の場合(p=2の場合)

マハラノビスの平方距離D2は

222

111

1

12

12

2

22

1

112

/)(

/)(

1

1

x

x

r

rxxD

6.5 複数の特性を管理 D^2管理図

6.6 多変量管理図の数理

5-6-13

多変量管理図

PART

5

第6章

となります.このとき,

222111

222111

222

111

2

1

2/)(2/)(

2/)(2/)(

/)(

/)(

2/12/1

2/12/1

xx

xx

x

x

z

z

122

121

2

1

12

12

2

1

1/

1/

1/10

01/1

rz

rz

z

z

r

r

z

z

とおくと

22

21

2

121

222

111

1

12

12

2

22

1

112

/)(

/)(

1

1zz

z

zzz

x

x

r

rxxD

となります.これより,マハラノビスの平方距離 D2 は

座標(z1,z2)の原点からのユークリッド平方距離となる

ことが分ります.

ここで,2つの変数が 2次元正規分布に従ってい

るとすると,同じ確率密度を持つ点の集合は楕円と

なります(r12>0 であれば,長軸の長さは 1+r12の平方

根を2倍した値,短軸の長さは1-r12の平方根を2倍

した値に比例する.また,r12<0 であれば,長軸の長

さは1-r12の平方根を2倍した値,短軸の長さは1+r12

の平方根を 2 倍した値に比例します).このとき,座

標(z1’,z2’)は,楕円の長軸と短軸を新たな座標軸と

したときの座標となります(r12>0であれば,z1’が長軸

に対する座標,z2’が短軸に対する座標となる.r12<0

であれば,z1’が短軸に対する座標,z2’が長軸に対

する座標となります).また,座標(z1,z2)は,座標z1’を

1+r12の平方根で割り,座標z2’を 1+r12の平方根で割

った値となります. A

B

A

B

B A

新たに楕円の長軸,短軸方向に座標軸をとり,各プロットのその座

標軸に対する座標(z1’,z2’)を求める.

B A

各プロットの座標について,長軸方向を縮め,短軸方向を引き伸ばす(z1’を1/√(1+r)倍し,z2’を1/√(1-r)倍する).

楕円が円になるまでこの伸縮をおこない,最終的に得られた座標(z1,z2)の原点までのユークリッド距離を求める.この距離がマハラノビスの距離となる.

同じ確率密度を持つ点の集合は楕円となる. (相関係数r>0とする)

この楕円上では同じ確率密度となる

① ②

③ ④

このように,マハラノビスの平方距離 D2 は変数間

の相関関係を考慮に入れていますので(相関の強さ

によって楕円の形が変わります),下図のように点 A

と点Bの距離を比較する場合に,通常のユークリッド

平方距離 2

2

22

2

1

11

xx

で比較した結果とマハラノビスの平方距離

2

22

1

111

12

12

2

22

1

112

1

1

x

x

r

rxxD

で比較した結果とで異なる場合があります.

A

B

マハラノビスの距離では点Bの方が点Aよりも原点から離れている

ユークリッド距離では点Aの方が点Bよりも原点から離れている

B A

この楕円上では同じ確率密

度となる

(3) p変数の場合

この場合も,考え方は 2 変数の場合と同様です.

相関係数行列

1

1

1

21

221

112

pp

p

p

rr

rr

rr

の固有値を

p ,,, 21

とし,対応する固有ベクトルを

pp

p

pp w

w

w

w

w

w

1

2

12

1

11

,,,

とします.ただし,

);,,1,(0,1 221122

22

1 jipjiwwwwwwwww pjpijijipiii

が成立しているものとします.

このとき,

pppp

p

p

ppppp

p

p

pp

p

p

www

www

www

www

www

www

rr

rr

rr

21

22212

12111

2

1

21

22221

11211

21

221

112

00

00

00

1

1

1

となりますので,

6.6 多変量管理図の数理

5-6-14

ppppppp

p

p

p x

x

x

www

www

www

z

z

z

/)(

/)(

/)(

222

111

21

22212

12111

2

1

ppppp z

z

z

z

z

z

z

z

z

/

/

/

/100

0/10

00/1

22

11

2

1

2

1

2

1

とおくと,

222

21

222

111

1

21

221

112

2

22

1

112

/)(

/)(

/)(

1

1

1

p

ppppp

p

p

p

pp

zzz

x

x

x

rr

rr

rr

xxxD

となります.

p個の変数が p次元正規分布に従っているとする

と,同じ確率密度を持つ点の集合は楕円体となり,

固有ベクトル方向が主軸となります(主軸の長さは対

応する固有値の平方根の 2 倍の値に比例します).

このとき,座標(z1’,z2’,…,zp’)は,楕円体の主軸を新

たな座標軸としたときの,点((x1-μ1)/σ1,(x2-μ2)/σ

2,…,(xp-μp)/σp)の座標となり,座標(z1,z2,…,zp)は座

標(z1’,z2’,…,zp’)を対応する固有値の平方根(楕円

体の主軸の長さの1/2に比例)で割った値となります.

すなわち,マハラノビスの平方距離 D2は,同じ確率

密度を持つ楕円体を球になるように変形した後の,

各点の原点からのユークリッド平方距離となります.

なお,マハラノビスの平方距離を求めるデータか

ら平均μ1…μp,標準偏差σ1…σp,相関係数行列

を推定した場合,座標(z1,z2,…,zp)は,相関係数行列

を出発行列とした場合の主成分分析の主成分得点

(分散=1)に等しくなります.

6.6.3 管理限界

(1) D2管理図の管理限界

p個の変数がp次元正規分布に従っていれば,マ

ハラノビスの平方距離

ppppp

p

p

p

pp

x

x

x

rr

rr

rr

xxxD

/)(

/)(

/)(

1

1

1

222

111

1

21

221

112

2

22

1

112

は自由度 p のカイ二乗分布に従います(奥野

[1]p.266).この性質を利用し,多変量管理図ではカ

イ二乗分布の上側 100×α%点を管理限界として設

定します.

マハラノビスの距離D^

2

管理限界:χ^2(p,α)

(自由度pのカイ二乗分布の上側100×α%点)

1 2 3 4 5 6 7 8 9 10 11 12 13

本システムでは,カイ二乗分布の上側 0.27%点を

管理限界の初期値としています(すなわち,α

=0.0027).

管理限界の初期値: 0027.0,2 p

表.カイ二乗分布の上側 0.27%点

自由度 p 1 2 3 4

0.27%点 9.000 11.829 13.900 16.011

自由度 p 5 6 7 8

0.27%点 17.978 19.846 21.640 23.377

自由度 p 9 10

0.27%点 25.066 26.717

この 0.27%という値は,正規分布の 3σ外の確率

が 0.27%となることに由来しています.

4.0-4.0 -2.0 0.0 2.00.00

0.10

0.20

0.30

0.40-3 30

3σ外の確率は0.27%

(2) 2変量管理図の管理限界

D2管理図と同様に,2変量管理図でも,マハラノビ

スの平方距離D2が自由度2のカイ二乗分布に従うこ

とから,カイ二乗分布の上側 100×α%点を管理限

界とします.ただし,2変量管理図では,マハラノビス

の平方距離 D2 の値ではなく,得られたデータ(x1,

x2)をそのままプロットしますので,管理限界も

),(1

1 2

2

22

1

111

12

12

2

22

1

11

p

x

x

r

rxx

を満たす点の集合となります(この点の集合は楕円

となります).

6.6 多変量管理図の数理

5-6-15

多変量管理図

PART

5

第6章

管理限界:平均(μ1,μ2)

からのマハラノビスの平方

距離がカイ二乗分布の上側

100×α%点となる点の集

合(楕円)

x1

x2

μ1

μ2

6.6.4 管理限界外となった原因の追及

管理限界外のサンプルが存在した場合,その変

動の原因を突き止めるために,どの管理特性が管理

限界外となった原因であるかを把握することが重要

となります.ただし,多変量管理図では複数の管理

特性の相関関係を考慮しているため,管理限界外と

なった原因の管理特性は一つではなく複数の場合

もあります.

点Aは管理特性1,管理特性2の影

響により管理限界外となっている

点Aは管理特性1の影響により管理

限界外となっている

管理特性1 管理特性1

管理特性2 管理特性2

A

A

また,管理限界外となった原因の管理特性について,

外れている方向を把握することも重要となりますが,

マハラノビスの平方距離D2は“距離”であるため,そ

の値から方向に関する情報を得ることはできませ

ん.

A

B

本システムでは,管理限界外となった原因の管理

特性(1 つ,または,複数)と外れている方向を推測

することを目的とし,「基準化距離」および「1 変数を

除いた場合のマハラノビスの平方距離D*2」を出力し

ます.

「基準化距離」,「1 変数を除いた場合のマハラノ

ビスの平方距離 D*2」はそれぞれ以下のように定義

されます.

第 i番目の変数に対する基準化距離i

iix

第 i番目の変数を除いた場合のマハラノビスの平方

距離D*2

ppp

iii

iii

pipip

piiii

piiii

pii

p

pp

i

ii

i

ii

x

x

x

x

rrr

rrr

rrr

rrr

xxxx

/)(

/)(

/)(

/)(

1

1

1

1

111

111

1111

111

11111

11111

11111

1

11

1

11

1

11

「基準化距離」,「1 変数を除いた場合のマハラノ

ビスの平方距離D*2」から,以下のことが分かります.

統計量 分かること

基準化距離 基準化距離の絶対値が大きい

管理特性は,管理限界外となっ

た原因であることが疑われま

す(特に 3以上であればその管

理特性は管理限界外となった

原因であることが疑われま

す).

また,基準化距離の符号(+,

-)はその管理特性に対する方

向(正方向か,負方向か)を表

します.

1 変数を除い

た場合のマハ

ラノビスの平

方距離 D*2

ある管理特性を除いた場合の

マハラノビスの平方距離 D*2

が,全ての管理特性を用いた場

合のマハラノビスの平方距離

D*2 と比較して小さいときは,

その管理特性が管理限界外と

なった原因であることが疑わ

れます.

6.6 多変量管理図の数理

5-7-1

食品衛生精度管理

PART

5

第7章

第7章 食品衛生精度管理

7.1 食品衛生精度管理とは

■目的

食品衛生検査にGLP(Good Laboratory Practiceの略で、「適正検査基準」と邦訳され、食品検査の

信頼性確保するために導入されたシステム)が導入され,分析値の信頼性保証の考え方が必要となってきま

した.このGLPにおいても,外部精度管理への参加,日常点検等に加えて,内部精度管理を行うことが

求められています.

精度管理は精密度(同一試料を測定したときの再現性)と正確度(測定値が真値にどれだけ近いか)か

らなり、精密度は内部精度管理によって、正確度は外部精度管理によって評価されるというわけです.

さて,内部精度管理は各施設が日常の検査業務のなかで自主的に行うものですが、外部精度管理は特定

の機関によって実施されます.外部精度管理では,各施設が同一試料を測定することにより、参加施設は

自施設の測定値の正確度を知ることができます.

内部精度管理

各試験室で測定値の一定度を検査する.(zスコア管理図)

試験室1

第1週目10.3

第2週目10.5

第3週目10.7

第4週目10.210.310.310.510.1

第5週目10.1

...

※1週間あたり1~19の検体に対して検査をしている場合の例 zスコア 再現性

管理試料

実施頻度(ガイドライン)

週1回以上食品検査を行う場合

週1回未満食品検査を行う場合

20検体毎に1個or1週あたり20個未満の時は週1個

添加量が明らかな試験品 1

陰性対照 1

月1回添加量が明らかな試験品の繰り返し検査(5回以上)

c

7.1 食品衛生精度管理とは

5-7-2

本システムは外部精度管理および内部精度管理を管理図等を用いて実施するためのシステムです.

■精度管理の処理手順

食品精度管理における処理手順は以下の通りです.

外部精度管理の処理手順

手順

外部精度管理

同一の試料を測定して試験室間の違いを観る(xbar-R管理図,zスコア管理図)

試験室11回目:10.22回目:10.7 平均値:10.33回目:9.84回目:10.5

試験室21回目:10.22回目:10.7 平均値:10.53回目:10.54回目:10.5

試験室31回目:10.12回目:9.9 平均値:9.93回目:10.14回目:9.5

試料

試験室11回目:10.52回目:10.3 平均値:10.43回目:10.24回目:10.6

データクリーニング

xbar

R

zスコア

① データクリーニング

a. 回収量が添加量の1/10倍以下の値及び10倍以上の値を含む試験室は除く.

b. 繰り返し数が5回未満の報告値の試験室は除く.

c. 欠測値がある試験室は除く.

7.1 食品衛生精度管理とは

5-7-3

食品衛生精度管理

PART

5

第7章

② 平均値算出

各試験室のデータの平均値を算出する.

③ X R 管理図を作成

横軸を試験室としたX R 管理図を作成する

④ 基本統計量を算出

各試験室データの平均値から基本統計量を算出する.

⑤ Zスコアを算出

各試験室のZスコアを算出:

X

XXZ

⑥ Zスコア管理図を作成

横軸を試験室としたZスコア管理図を作成する.

7.1 食品衛生精度管理とは

5-7-4

内部精度管理の処理手順

手順

① 目標値の設定

併行再現性と室内再現性とデータの平均値の目標値を設定する.空白も可

② Zスコアを算出

室内再現性の評価を行う.

0

0XXZ

:0X 平均値の目標値

:0 室内再現性の目標値

目標値が未入力の場合

:0X データの平均値

:0 データの室内再現性

③ Zスコア管理図の作成

Zスコア管理図の作成

④ 併行再現性を算出

併行再現性を求めて,目標値との違いをF検定で評価する

繰り返しのあるsNoのデータに対してのみ処理を行う.

目標値が未入力の場合F検定はおこなわない.

7.1 食品衛生精度管理とは

5-7-5

食品衛生精度管理

PART

5

第7章

内部精度管理の室内再現性,併行再現性について以下のデータ表について話を進めます.

sNo 1回目 2回目 3 回目 4回目 5回目

1 2.00

2 1.01

3 0.23

4 1.03 0.50 3.54 2.22 4.00

5 8.00

6 4.00

7 3.56

8 2.07 3.56 4.08 1.08 6.00

…

データ表

室内再現性について

上の表であればsNo.1~sNo.Nのデータの標準偏差

ただしsNo.4や8からは適当なデータを一つ選ぶ(デフォルトは1回目).

併行再現性について

上の表であればsNo.4とsNo.8でのそれぞれの標準偏差.

平均値について

全ての測定データの平均をとる.

併行再現性の検定

目標値の併行再現性をσr ,その自由度をΦr (σr を求めたときの繰り返し数

-1)とし,測定で得られた併行再現性をσ,その自由度(繰り返し数-1)をΦとする.

σ<σrの場合は,検定をする必要はないが,

σ>σrの場合には,

σ2/σr2>F(Φ,Φr ,0.05)であれば95%の確率で併行再現性が増加していると

考える.

7.2 データ入力形式

7.2.1 外部精度管理

外部精度管理で利用できるデータ形式には大きく2つの形式を考えることができます.試験室を表側,

試験回数を表頭に並べる表形式と,試験室×試験回数を1列に順に並べるベクトル形式です.

どちらも,試験室名(サンプル名で記述)を記述することができます.

データが収集できなかった測定(繰り返し数が不足する場合)はその試験室を解析対象から除く,欠測

値処理を自動的に行います.

(1)表形式入力

変数属性として,下記のようなサンプル名と量的変数を用い,試験室×試験回数のデータ表を

表現します.

S:サンプル名,N:量的変数

ただし,欠測値のある試験室(サンプル)は解析対象から除く.

7.1 食品衛生精度管理とは

7.2 データ入力形式

5-7-6

試験室 S 測定値 N

Lb1 1.00

Lb1 1.43

Lb1 1.06

Lb1 1.09

Lb1 1.99

Lb2 1.02

Lb2 1.32

Lb2 1.78

Lb2 1.19

Lb2 0.99

Lb3 1.01

(2)ベクトル形式入力

試験室,測定値をそれぞれ1列に入力します.ベクトル形式の場

合は欠測値のある試験室のデータを除くことになります.

例えば繰り返し5回の場合ではサンプルを5個ずつに区切り,

その区切ったサンプルを試験室のデータと考え,その試験室のデ

ータの中に欠測値が存在するとその試験室は解析から除かれるこ

とになります.

通常はサンプル名として試験室名を入力するが,変数の指定で

試験室(属性:サンプル名)を指定しない場合は試験室名称は サ

ンプル1,サンプル2,…と自動的に名称が付けられます.

ベクトル形式の場合,繰り返し数はダイアログで入力されます.繰り返し数に満たない試験

室ができた場合はその試験室は解析対象から除きます.試験室名(サンプル名)が選ばれた

場合,試験室名称は繰り返しの1番目のサンプル名となります.

7.2.2 内部精度管理

内部精度管理では,下記のようなデータ表を用います.サンプル名は通常は月日や曜日などをとり,

表頭には,量的変数として試験の繰り返し回数だけ入力します.

サンプル 1回目 2回目 3回目 4回目 5回目

W1 1.00

W2 1.02

W3 1.01

W4 1.34 1.10 1.28 1.76 0.99

W5 1.03

W6 1.00

W7 1.45

W8 1.56 1.23 1.89 1.25 1.56

…

1回目のデータに欠測値がある該当する試験日のデータすべて(サンプル)を解析対象から除きま

す.

解析対象(サンプル)を限定する場合には,事前にワークシート上でサンプルをマスクします.

試験室S 1回目N 2回目N 3回目N 4回目N 5回目N

Lb1 1.00 1.43 1.06 1.09 1.99

Lb2 1.02 1.32 1.78 1.19 0.99

Lb3 1.01 1.21 1.19 1.00 1.89

Lb4 1.34 1.10 1.28 1.76 0.99

Lb5 1.03 1.01 1.06 1.09 1.23

Lb6 1.00 1.45 1.34 1.75 1.56

Lb7 1.45 1.90 1.06 1.89 1.08

Lb8 1.56 1.23 1.89 1.25 1.56

…

7.2 データ入力形式

5-7-7

食品衛生精度管理

PART

5

第7章

変数指定では,サンプル名を指定しますが,サンプル名を指定しない場合は”サンプル1,サンプ

ル2,…”となります.

繰り返しの途中で欠測がある試験は解析対象から除きます.また,繰り返し数は変数選択し

た数となります.

7.3 手法の選択

選択方法 [手法選択]-[工程分析]-[食品衛生精度管理]

7.4 各機能の説明

7.4.1 手法の選択

メニューから[手法選択]-「工程分析]-「食品

衛生精度管理」を選択します.

7.4.2 機能の選択

内部精度管理または外部精度管理のどちらかを選

択します.

7.4.3 変数の指定

試験の最大繰り返し分だけ,量的変数を入力する

ことができます.繰り返し数は最大10までです.

7.5 外部精度管理におけるデータ解析

7.5.1 データ・クリーニング

外部精度管理において,変数指定すると,まず,

データクリーニングのダイアログが表示されます.

なお,データ形式がベクトル形式(量的変数1

つ指定)の場合には,事前に繰り返し数のダイア

ログが表示されますので,試験の繰り返しの回数

を入力します.

7.2 データ入力形式

7.3 手法の選択

7.4 各機能の説明

7.5 外部精度管理におけるデータ解析

5-7-8

データクリーニングのダイアログで

は,添加量の目標値(任意の実数値)

やクリーニング範囲(測定異常の検出

限界:目標値に対する倍率),つまり,

最大値(>1.0)と最小値(<1.

0)を入力します.デフォルトは最大

値10(目標値の10倍),最小値0.

1(目標値の0.1倍)です.

データクリーニングの範囲を超える

場合には,測定異常値として,自動的

に解析対象から除かれて処理されます.

7.5.2 管理図表示

データクリーニングの目標値や限界範囲を設定

すると,管理図が表示されます.

■管理図計算表

クリーニングされたサンプルが表示されます.

■安定状態の判定

管理図の判定では管理限界外の値をチェックした

値をしめします.

■オプション

[管理限界関連]

①管理限界値の計算(初期設定は自動的に計算し

ます).値の指定は,任意の限界値,中心値を設

定することができます.

②群の計算範囲:群の計算をするための開始サン

プル番号と,終了サンプル番号を指定します.

[境界関連]

①Y軸目盛りの計算(初期設定は自動的に計算し

ます).値の指定は,任意の最大値,最小値を設

定することができます.

②X軸の設定:グラフに表示する群の数を設定し

ます.

③X軸に名称を表示します.サンプル名が選択さ

れている場合には,サンプル名/サンプル番号の切

り替えと,サンプル名の表示位置を設定すること

ができます.

7.5 外部精度管理におけるデータ解析

5-7-9

食品衛生精度管理

PART

5

第7章

[装飾・プロット]

①メジアン線の表示/非表示.

②クリーニングデータの表示方法:クリーニング

データが存在する場合に,間をあけて管理図を表

示する/しないを設定します.

7.5.3 Zスコア管理図

Zスコア管理図を表示します.

管理図計算表では,クリーニング

されたサンプル(試験室)も表示さ

れますが,Zスコア,xbarのセル

は‘-’と表示されます.

■管理図計算表

管理図の計算表が表示されます.

■安定状態の判定

管理図の判定では管理限界外の値をチェックした

値をしめします.

■オプション

[管理限界関連]

Y軸目盛やX軸の群の数などを変更できます.

7.5 外部精度管理におけるデータ解析

5-7-10

[装飾・プロット]

装飾やタイトル等を表示することができます.

7.5.4 結果一覧

xbar-R管理図,Zスコア管理図,結果,管理限界

線の値を一覧で表示します.判定結果については,

クリーニングされたデータは「C」,処置限界外

のデータは「処置レベル」,警告限界外のデータ

は「警告レベル」と表示されます.

7.6 内部部精度管理におけるデータ解析

7.6.1 目標値設定ダイアログ

変数指定すると目標値設定ダイアログが表示され

ます.ここでは,まず,目標値の設定有無を指定

してから続いて,平均値,室内再現性,併行再現

性,自由度などをキー入力あるいは変数から入力