テクニカルレポート - hitachi-chem.co.jp · 3 第 44 号 2005年1月...

Transcript of テクニカルレポート - hitachi-chem.co.jp · 3 第 44 号 2005年1月...

■FRP親水性表面処理技術を使用したシステムバスルーム

「バスポーション」の写真

金型表面転写による成形法でFRP表面に微細凹凸を施し,親水化(「乾きやすさ」)を実現した浴室床材表面のレーザ顕微鏡写真。

「汚れにくさ」と「滑りにくさ」を同時に実現するため,微細凹凸で構成された床材表面のミクロパターン。

「乾きやすい」「汚れにくい」「滑りにくい」の3つの新機能を体験できる『3体験

みたいけん

フロア』と名付けられた浴室の床。大割りのタイル調に見えるよう適宜目地が配置されている。

上記床材を使用したシステムバスルーム「バスポーション」。なお,本床材はシステムバスルーム「スパジアWシリーズ」にも搭載されている。

(株式会社 日立ハウステック)

A

C

B

D

A

B

C

D

3

第 44 号 2005年1月

テクニカルレポート

巻頭言

私の無知と失敗から 5遠藤 剛

論 文

マイクロミラーアレイ直描対応感光性フィルム 9市橋靖久・鍛治 誠・熊木 尚・大橋武志・磯 純一

PET装置用Zr添加GSO:Ce単結晶 13鎌田充志・志村直明・吉田和宏・ナチムスセングットバン・清水成宜

液晶TV用高コントラストカラーフィルタレジスト 17木村陽一・横地精吾・岡崎哲也・加藤慎也・藤田 賢

自動車用樹脂バックドアモジュール 21岩田輝彦・入口剛典・渡辺健二・鈴木繁生

MCP/SiP用途向け超厚膜感光性ポリイミドコーティング剤 25板橋俊明・上田 篤・小島康則・元部丈晴・田中俊明

Co,Pbフリー排気バルブシート材 31河田英昭・藤塚裕樹

FRPの親水性表面処理技術 35鈴木弥志雄・納 学・宮崎謙一・唯岡英介・岡田 誠

FRP表面ガラスコーティング技術 41唯岡英介・波多野 孝

製品紹介 45~50新製法(エステル交換法)アクリル酸エステル

アパレル用ICタグ

高密度回路加工対応プロファイルフリー銅箔/基材

微細配線対応アディティブ材料 AS-ZⅡ

シングルシューパーキングブレーキ SSPB

導電性高分子チップタンタルコンデンサ TNCシリーズ

キャスター構造用配線板

バルブシート用耐熱耐摩耗焼結材料ニッカロイEHシリーズ

製本用反応性ホットメルト接着剤ハイボンYR234-3

4

Contents

Commentary 5Takeshi Endo

Photosensitive Film for Micromirror Array Direct Imager 9Yasuhisa Ichihashi・Makoto Kaji・Takashi Kumaki・Takeshi Ohashi・Junichi Iso

Zr doped GSO:Ce Single Crystal for Positron Emission Tomography 13Mitsushi Kamada・Naoaki Shimura・Kazuhiro Yoshida・Nachimuthu Senguttuvan・Shigenori Shimizu

High Contrast Color Filter Resist for LCD-TVs 17Youichi Kimura・Seigo Yokochi・Tetsuya Okazaki・Shinya Katou・Masaru Fujita

Plastic Back Door Module for Automotive 21Teruhiko Iwata・Takefumi Iriguchi・Kenji Watanabe・Shigeo Suzuki

Ultra-thick Formable Photo Definable Polyimide Coatings for MCP/SiP 25Toshiaki Itabashi・Atsushi Ueda・Yasunori Kojima・Takeharu Motobe・Toshiaki Tanaka

Co,Pb-Free Exhaust Valve Seat Insert Material 31Hideaki Kawata・Hiroki Fujitsuka

Hydrophilic Surface Treatment Technology for FRP 35Yashio Suzuki・Manabu Osame・Kenichi Miyazaki・Eisuke Tadaoka・Makoto Okada

Glass Coating Technology for FRP 41Eisuke Tadaoka・Takashi Hatano

Products Guide 45~50

Licensing Business ──────────────────────────────────────────────── 50

5日立化成テクニカルレポート No.44(2005-1)

巻 頭 言

山形大学工学部教授 理事(副学長)

遠藤 剛(えんどう たけし)Takeshi Endo

略歴:1969年 東京工業大学大学院理工学研究

科化学専攻博士課程修了(工学博士),同大学助手

1982年 東京工業大学助教授1986年 東京工業大学教授1991年 同大学資源化学研究所長,同大

学評議員併任2000年 東京工業大学名誉教授

山形大学工学部教授2001年 山形大学工学部長・評議員2004年 山形大学理事(社会貢献担当)・

副学長受賞:高分子学会賞(1984年)

日本化学会学術賞(1989年)合成樹脂工業協会学術賞(1995年)日本化学会科学技術賞(2000年)

役職:日本化学会 高分子懇談会主査高分子学会 会長・副会長・理事等文部科学省学術審議会専門委員 他

私の無知と失敗から

合成化学において実験を数多く試行することがもっとも大切であること

は言うまでもない。最初から失敗を予想して実験をする人もいないであろ

う。合成化学において頭で考え,計算化学を駆使してうまくいくと予想し

てもまったく進行しない反応,別の方向の反応が進行する例は数えきれな

いほどである。とにかく体力を使ってやってみる“こころ”が大切で,こ

のことが宝物の掘り出しにつながる。思いついたらすぐ実験してみよう

(直感)。そして,その結果をしっかり解析してその結果に対する広い角度

からの位置づけを行うことが研究を推進するdriving forceとなろう。

1.無知も方向性を与えてくれる

重合時に非収縮性を示す双環化合物のカチオン開環重合がある。重合化

学について何も知らない筆者はモノマー(Ⅰ)は炭素-炭素二重結合を持

っているため重合するだろうと考えた。試薬棚にあるラジカル発生剤をモ

ノマー(Ⅰ)に加え,毎晩研究室から帰る前に1本重合管を作製し,オイ

ルバスにつけて帰宅した。用いる開始剤はAIBN,ベンゾイルパーオキサ

イド…。毎朝その挙動をチェックするとくる日もくる日もモノマー回収で

ある。ところが,ジ-t-ブチルペルオキシド(DTBP)を用いた1週間目,

モノマー(Ⅰ)は重合管の中で固化しているのを見て興奮した記憶がある。

IRスペクトルにおいてカーボナート基に起因する吸収帯(1,780cm-1)が観

察された。すなわち,ラジカル開環重合が進行していることを知った。後

H2CCH2 O O

CH2

R+

R O O O CH2 CH2

nCH2

C

O

O O

(Ⅰ)

日立化成テクニカルレポート No.44(2005-1)6

で分かったことであるが,半減期の長いラジカル種(トルエン中,100℃

において24時間)がラジカル開環重合に有効であることを知った。

有機化学,高分子合成化学の知識があれば,アリル基(CH2=CH-CH

2-)

をもつモノマー(Ⅰ)は一般にラジカル重合しない。何も知らない者がわ

ずかな期待をもって実験を行った結果である(アングラ実験)。後になっ

てもっともらしく,①二重結合をもつこと,②開環異性化後,安定な結合

をつくること,③環ひずみエネルギーを開放すること,以上3つの条件を

作業仮説として,数多くのモノマーを設計し,ラジカル開環重合の道を拓

いてきた。想い出深いモノマー(Ⅰ)である。

電子供与性の大きい環状ケテンアセタール(Ⅱ)は水の求電子性によっ

ても重合が進行するモノマーである。(Ⅱ)のカチオン重合性は著しく大

きいため,その合成には苦労する。たいていは蒸留中あるいは保存中に重

合してしまうからである。くる日もくる日も(Ⅱ)の合成に悩まされ,中

断したことも度々ある。あるとき,蒸留装置の表面をシランカップラー試

薬で塩基性とし,保存にはアミン類(アンモニアやトリエチルアミンなど)

を共存させれば有効であろうという単純な考えが浮かんだ。すぐに実行に

移すと,面白いように(Ⅱ)の蒸留を行うことができ,保存できることが

わかった。そのおかげで双性イオン重合やラジカル開環重合によるポリエ

ステルの合成を達成することができた。

H2C CH2RCH2 O O

CH2

R・C・

R OO OCH2CH2

nCH2

C

O

O O

CH2 O O

CH2 O O

(Ⅰ)

CH2R C・

CH2

CH2

O O

O O

・

CH2R C

CH2

CH2

O O

O O・

H2C (CH2)n

O

O

(Ⅱ)

R・ R (CH2)nCH2

pO

C O(Ⅱ)

7日立化成テクニカルレポート No.44(2005-1)

独り言:わずかな期待である実験ならすぐに実行する(アングラ実験)

:直感-解析のプロセスをとらえ,ストーリーが書けるようにする

:明るさと粘り強さを身につけプラス思考をする

2.有機化学の無知から高分子合成へ

環状ケテンアセタール類のラジカル開環異性化反応について知った後,

非環状ケテンアセタール類をラジカル重合の連鎖移動剤すなわち,あるラ

ジカル種を別のラジカル種に変換する試薬としてとらえようとした。その

中で,プロパギルラジカル(CH≡C-CH2・)を発生することを検討しよ

うと考えた。まず,モノマーの合成である。Ⅲを単離することはできず,

IRスペクトルから2,200cm-1付近にアレンに起因する吸収帯が観察された。

有機化学の基本を知っていれば,Ⅲの合成はしなかっただろう。なぜなら

この反応は有機化学においては常識だからである。

すべてを取り払い,アレン類のラジカル重合,カチオン重合,双性イオ

ン重合を展開した。現在もπ-アリルニッケル系を触媒とするリビング重

合が精力的に展開されている。

3.基本(教科書)にも宝がある

われわれの生きざまには以下のような三態があろう。

〈Living←→Sleeping→Dead〉

大切なことはLiving←→Sleepingである。反応にもある外部刺激(熱,光)

で,Sleeping したものをLivingに変換する潜在性(Latency)が重要である。

合成化学において試薬が分解などでDeadしてしまうとあとが続かない。

R CH2

O

C ORⅠ RⅡ・

(Ⅲ)

H2CR・ + +CO

O

RⅠ

RⅠ; CH2=CH-CH2

RⅠ

(Ⅳ)XH2C CH + t -BuOK/THF

O CH2 C CH

O R

H2C CO CH2 C CH

O R

(Ⅴ)

H2C CO CH C CH2

O R

R3S+X- H+X-R3S +

熱,光

RⅠH

日立化成テクニカルレポート No.44(2005-1)8

今まで知られていた潜在性カチオン開始剤としてH+が発生するものが

ある。H+は代表的な求電子試薬であるが,もう少し一般化するにはR+の

発生が必要である。最初の実験として以下に示すようなスルホニウム塩

(VI)を開始剤として用いたエポキシドの開環重合を80℃において行って

みた。ここに示したような重合機構により重合反応が進行すれば,重合反

応にリビング性が観察されるはずである。重合後,測定室へ走りGPCを測

定した。単分散のポリマーが得られていることを期待したが,幅広い分子

量分布を有するポリマーが得られていることがわかった。後で考えてみる

と,比較的高温でのカチオン重合は連鎖移動反応が起こり,重合反応に

Living性を期待するなどとんでもないことであった。無知(失敗)の恥ず

かしさで穴に入りたい気持ちであった。これを機に,どうせ連鎖移動反応

が起こるのであれば,多官能性モノマーへの応用を考え,多くのオニウム

塩を設計し,有機化学的見地から構造-活性相関マップを作製し,新しい

ネットワークポリマー硬化剤の設計指針として確立できたことは幸運であ

った。

最後に実験屋としての体験から以下の提言を行いたいと思う。

1.思いついたらすぐに実験する。

2.フラスコにchargeし反応したものはきちんとした観察と解析(機

器分析)をする。

3.その結果の位置づけ(柔軟性が大切)を行う。

4.最初からLuckyを求めず,Fortunateを求めよう。

熱

(Ⅵ)

S

O

R

X- X-

X-

CH2

CH2 CH2 CH

R n

O

CH2

+ +S +

S+

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 771.531.31.02.001.6:621.3.049.73:621.794.4:535.374

9

マイクロミラーアレイ直描対応感光性フィルムPhotosensitive Film for Micromirror Array Direct Imager

市橋靖久* Yasuhisa Ichihashi 鍛治 誠* Makoto Kaji 熊木 尚* Takashi Kumaki

大橋武志** Takeshi Ohashi 磯 純一** Junichi Iso

近年の微細配線化に対応した直描露光方式として,波長405nmの青紫色レーザを光

源とするマイクロミラーアレイ直描方式が提案された。光増感剤の検討とFT-IRによ

る光重合の解析を行い,405nm露光での高感度化とフィルムの安定性を両立させた。

さらに,露光エネルギーのシミュレーションから高解像化のための露光条件を検討し,マイクロミラーアレイ直描対応新規感光性フィルムとして,エッチング用途のDL-

1000シリーズを開発した。

*当社 総合研究所 **当社 感光性材料事業部 開発グループ

〔1〕 緒 言

近年,配線板の多層化や配線の微細化につれて,スルーホー

ルやブラインドビアなどの穴空け部分への精度要求や,製

品ごとのマスク数増大の問題が隘路となってきている。

電子機器の配線形成は,感光性フィルム(ドライフィルム

レジスト,以下D/Fと略す)を用い,主にマスクを介したイ

メージ露光によりレジスト形成するフォトリソグラフィー法

を用いて行っている。分割領域ごとに位置合わせできる投影

露光方式は,PWB用途で検討が始まっており,現行材料がそ

のまま適用できるメリットがある。一方,直描露光方式では,

露光のためにマスクが不要であるため,多品種生産時のコス

ト低減と短納期化にメリットがある(表1)1-3)。また,位置

精度はワークサイズごとではあるが,基板の伸縮にあわせて

オフセット補正が可能である。

従来,直描方式としてガスまたは固体レーザを複数のビー

ムとして独立に変調し,基板レジスト上にラスタ描画するレーザ

描画(Laser Direct Imaging,以下LDIと略す)があった。4)

LDIでは超高感度レジストと高度な光学系の両者を要求し,

あまり一般化するには至っていない。さらにLDIでは,光学

系の物理的制約からビーム径を十分小さく絞れず,微細な配

線加工には対応できなかった。

チップ上に機械駆動が可能な多数個の微小ミラーを有する

MEMS (Micro-Electro-Mechanical Systems)デバイスが開発

され,これを利用した直描露光機(以下,マイクロミラーア

レイ直描機と呼ぶ)の開発が活発に行われている5)。マイク

ロミラーアレイ直描機は,微小なマイクロミラーのオン・オ

フで直接描画できるため,微細なパターン形成が期待されて

いる(図1)。また,露光ワークサイズは,面積に応じて,

マイクロミラーアレイユニットを増減することで,柔軟に仕

様が変えられることも利点である。

現行のマイクロミラーアレイ直描機では,光源に405nmを

発振波長とする青紫色レーザを使用している。このため,こ

の光源に対して分光感度マッチングされた専用のD/Fを開発

する必要があった。また,ファインパターンを解像させるた

めに本方式の描画条件を詳しく調べる必要があった。

本報では,それらの検討に基づきマイクロミラーアレイ直

描対応の感光性フィルムを開発したので,以下報告する。

A Micromirror Array Direct Imaging system using 405 nm blue-violet Laser Diode

(LD) as a light source has been proposed to apply for fine patterning. We investigated

optimum photosensitizers and analyzed the photopolymerization by using FT-IR. The

compatibility between high photospeed and good shelf life was achieved through these

studies. We also simulated the optimum exposure energy and discussed suitable

exposure conditions for fine pattering. We have developed a new photosensitive film

named DL-1000 suitable for the etching process.

表1 マスク露光法と直描露光法の工程 直描露光法はフォトツール作

成工程を省略できるため,歩留り向上とサイクルタイム短縮に有効である。

Table 1 Steps in the conventional process and Direct Imaging systemThe Direct Imaging system, which does not require a sequence of photo-toolprocesses, can improve the yield and shortens the cycle time.

マスク露光 Mask exposure

CADデータ CAD data

ラスタデータ Raster data

フォトツール露光

Photo-tool exposure

現像 Development

伸縮チェック

Expansion and contraction check

検査 / 修正 Test / Correction

ワークフィルム作成

Preparation of work film

検査 Test

レジストラミネート

Resist lamination

露光 Exposure

直描露光 Direct exposure

CADデータ CAD data

ラスタデータ Raster data

レジストラミネート

Resist lamination

露光 Exposure

日立化成テクニカルレポート No.44(2005-1)

〔2〕 光増感剤の検討と分光感度設計

従来のマスク露光では,水銀灯の365nmを中心露光波長と

するブロードバンド露光が主であった。これに対して,マイ

クロミラーアレイ直描機では,青紫色半導体レーザの405nm

発振を用いるが,これに対する高感度化とともに,それより

長波長の明室下で作業できる必要があることから,可視光感

度を低く抑えることが作業性の面から重要である。

10

Mirrorミラー

2D Micromirror array2Dマイクロアレイ

Light source光源

Project system投影系

図1 マイクロミラーアレイ直描機の模式図 マイクロミラーのオン・オフでステージ上にパターンを投影する。

Fig. 1 Schematic diagram of a micromirror array direct imagerThe pattern image is projected on the stage by the on/off control of the

micromirror.

領域では光吸収が無いため,500nm以上の波長領域であるイ

エロー光では感度をもたないようにできると考えられる。以

上の考えに基づいて,青紫色半導体レーザ対応感光性フィル

ムを試作した。

従来の一括露光での光源である水銀ショートアークランプ

の露光波長と,直描での露光波長およびフィルムの分光感度

の模式図を図2に示す。

表2 光開始剤のモル吸光係数 405nmと,これより長波長(450nm)で

の光開始剤の光吸収を比較した。

Table 2 Molar extinction coefficient of photoinitiatorsMolar extinction coefficient at 405 nm and 450nm of photoiniators were

compared.

表2に光開始剤成分のモル吸光係数(ε)の値を示す。ここに示した2種類の光増感剤は,いずれも高効率な光増感剤

であり,最小限の405 nmでの増感能とイエロー光下の安定性

を併せ持つことから,青紫色半導体レーザに対して有用であ

ることを確認できた。

アミノベンゾフェノン系光増感剤と複素環含有増感剤を用

いれば,405nm近辺に感度を持たせ,かつ450nm以上の波長

図2のように,青紫色レーザの発振波長に分光感度を持た

せ,かつ可視光領域の分光感度を低く抑えることで,高感度

とイエロー光安定性の両立を目指した。

アミノベンゾフェノン系光増感剤を使用し,吸光度(O.D.:

Optical density)を変化させたフィルム(24 mm厚)を作製

し6),1 kWの超高圧水銀灯で30秒間光を照射し,分光感度を

測定した。結果を図3に示す。

350 360 370 380 390λ(nm)

400 410 420 430

強度(a.u.)

Intensity(a.u.)

分光感度(a.u.)

Spectral sensitity(a.u.)

i-line

h-line

Blue-violet LD

図2 水銀ランプの発振スペクトル,青紫色レーザのスペクトルおよびフィルムの分光感度 405nmに分光感度をもたせ,かつ可視光領域の分光感度を低くおさえている。

Fig. 2 Spectra of the Hg-lamp and blue-violet laser, and the spectralsensitivity of the filmThis film has high spectral sensitivity at 405 nm and low spectral sensitivity inthe visible light region.

図3 試作フィルムの分光感度スペクトル 405nmでの吸光度が高くなると高感度になる。

Fig. 3 Spectral sensitivityHigher absorbance at 405nm enables higher photospeed.

光開始剤

Photoinitiator

モル吸光係数 εMolar extinction coefficient

405nm 450nm

アミノベンゾフェノン系

光増感剤

Photosensitizer containing

aminobenzophenone compound

432 0

1700 0

複素環含有光増感剤

Photosensitizer containing

heterocyclic compound

O.D.(405nm)=0.14

0.44

0.81

405nm 365nm 334nm

日立化成テクニカルレポート No.44(2005-1)

通常の感光性フィルムで使用される光増感剤量では,405nm

での吸光度は0.14であり,405nmでの分光感度はほとんどな

い。しかし,図4より,光増感剤量を増やすと405nmでの分

光感度が向上することが確認できた。

〔3〕 単色光露光における吸光度の最適化

マスク露光が水銀灯によるブロードバンド露光であるのに

対し,直描露光では,単色光露光であるために材料設計上,

注意が必要であることが,これまでの検討で分かっている。

すなわち,単色光露光では,フィルムの吸光度がレジスト形

状に与える影響が大きいことが明らかになっている7)。アミ

ノベンゾフェノン系光増感剤量を変えることで吸光度を変化

させたフィルムを作製し,FT-IRを用いて光架橋基(メタク

リレートの1650cm -1付近)のピークの変化から,405nm単色

光露光およびブロードバンド露光で光反応率を調べた結果を

図4に示す。

図4から,405nm単色光露光では,光増感剤量が0.24wt%

でのみ光反応率が最大値をとることが分かる。これに対して,

ブロードバンド露光では,光増感剤量が0.06wt%と0.24wt%

に2つのピークが存在する。ブロードバンド露光では,365

nmの波長の光以外に405nmの波長の光も同時に照射されてい

る。このため,中心露光波長である365nmの吸光度が大きく

なり,365nmの波長の光がフィルムの底部まで届かなくなっ

ても,比較的吸光度の小さい405nmの光が底部まで透過する

ため,フィルムの底部においても十分硬化し,結果として,

レジスト形状が矩形となる。これに対して,単色光露光では,

ブロードバンド露光とは異なり,第二の露光波長による寄与

がないため,表層硬化と内部硬化を同時には達成しにくい。

そのため,単色光露光用のD/Fでは,フィルムの吸光度の調

整は,極めて重要であり,露光波長におけるフィルムの吸光

度を0.5近辺にすることが望ましい。マイクロミラーアレイ直

描用フィルムでは,単色光露光で使用されるため,露光波長

である405nmにおけるフィルムの吸光度を0.5近辺に調整し,

良好なレジストの底部硬化性およびテンティング性を確保す

ることが出来た。

11

〔4〕 露光エネルギーのシミュレーション

マイクロミラーアレイ直描機では,マイクロミラーのオ

ン・オフにより,配線などの画像を形成する。そのため,レ

ジスト表面上でのスポットサイズと各々のスポットでの重ね

合わせ間隔であるピッチの大小によって,得られるラインな

どのイメージパターン上の露光エネルギープロファイルが異

なるため,当然のことながら,露光後のレジスト形状に影響

する。

そこで,スポットサイズとピッチの条件をそれぞれ変えて,

露光エネルギー分布がどのようになるかをシミュレーション

した。その結果を図5の上段に示す。左列はスポットサイズ

10µm,ピッチ3.12µm,右列はスポットサイズ5µm,ピッチ

1.56µmでのシミュレーションパターンである。スポットサイ

ズとピッチをそれぞれ半分に縮小するだけで,エネルギープ

ロファイルは大きく異なることが分かる。しかしながら,こ

れらは装置上,同一の解像パターンを形成する条件となる。

将来の微細配線形成においては,これらのパラメータを考慮

しながら材料設計することが重要な課題となってくる。

図5の下段にはシミュレーションの条件で露光したレジス

ト形状を示す。露光条件を変える事で,レジスト線幅が変化

することがわかる。今後,特にファイン仕様には,装置の露

光条件も含めて材料開発を行ってゆく。

00.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0

0.2

光増感剤量(wt%)

Amount of photosensitizer(wt%)

Photoconversion(%)

光反応率(%)

0.4 0.6

405 nm exp.

BB exp.

図4 光反応率と光増感剤量405nm exp.: 405nm単色光露光,BB exp.: ブロードバンド露光ブロードバンド露光では,光反応率のピークが2つある。

Fig. 4 Photoconversion and the amount of photosensitizer405nm exp.: monochromatic exposure at 365 nm,BB exp.: broadband exposureBroadband exposure has two peaks in conversion.

スポットサイズ,Spot size 10 µmピッチ,Pitch 3.12 µm

スポットサイズ,Spot size 5 µmピッチ,Pitch 1.56 µm

図5 直描露光の露光シミュレーション(上図)と直描露光によるレジスト形状のSEM写真 (下図) スポットサイズとピッチが大きいとス

ペースが埋まりやすい。

Fig. 5 Direct Imaging exposure simulation patterns (upper) and SEM imagesof the pattern profiles with using Direct Imaging system (lower) A larger spot size and pitch will cause a narrower space.

〔5〕 マイクロミラーアレイ直描用感光性フィルムの特性

これまでに得られた知見を元に,マイクロミラーアレイ直

描用感光性フィルムとして,フォテックDL-1000シリーズを

開発した。表2にDL-1000シリーズの一般特性を示す。なお,

露光量は,この光源波長での光量測定の標準化ができていな

いので,シャープカットフィルターを用いた水銀ショートア

ークランプによる当社の代替評価での値を示した。

マイクロミラーアレイ直描機で得られたDL-1038のレジス

ト形状SEM写真を図6に,開発品のファインパターン用のレ

ジスト形状SEM写真を図7に示す。

エッチング用レジストであるDL-1038では,高スループッ

トが要求される高多層板製造においてもマイクロミラーアレ

日立化成テクニカルレポート No.44(2005-1)

イ直描機で量産適応できる高感度を有し,テンティング性も

良好である。

現在,開発中のファインタイプミラーアレイ直描機に対応

したパッケージ基板加工用ファインレジストを装置メーカの

協力を頂きながら進めている。ファインパターン用の試作品

は感度はDL-1000と比べて低いものの,マイクロミラーアレ

イ直描機でL/S=15 µm/15 µmが解像できる。

〔6〕 結 言

マイクロミラーアレイ直描対応感光性フィルムの開発を目

的に,光増感剤の検討とFT-IRによる光重合の解析を行い,

405nm露光での高感度化とフィルムの安定性を両立させた。

さらに,露光エネルギーのシミュレーションから高解像化の

ための露光条件を検討した。その結果,マイクロミラーアレ

イ直描機で,高多層板の量産製造に適応可能な感度を有し,

良好な解像度およびテンティング性を持ちながら,従来のUV

レーザ露光用感光性フィルムと同程度の安定性を有するDL-

1000シリーズを開発した。

ファインパターン用感光性フィルムを検討し,試作品にて

マイクロミラーアレイ直描機でL/S=15µm/15µmの高解像度な

パターンが形成できた。

終わりに,マイクロミラーアレイ直描機の実験の際,御協

力いただいた日立ビアメカニクス株式会社殿,ペンタックス

インダストリアル インスツルメント株式会社殿に感謝致し

ます。

参考文献1) B. B. Ezra: Laser Direct Imaging, Meeting the Challenges for Cost-

Effective Production, Advanced Technologies, 11, 20-21 (1998)

2) K. H. Dietz: High Speed Photoresists for UV Laser Direct Imaging

(LDI), Electronic Circuits World Convention Tokyo99, PO4-1, 1-4

(1999)

3) J. Murry: Laser Direct Imaging, PC Fab, 22, 22-28 (1999)

4)村上, 他: 日立化成テクニカルレポート, 37, 21-24 (2001)

5)A. Ishikawa: Diversion of Exposure Technology, Born from

Development of Spherical Semiconductor - The Maskless Exposure

Apparatus -, J. Photopolym. Sci. Technol., 15, 707-712 (2002)

6)I. Itoh and M. Kaji: Resist materials for Two-dementional

Micromirror Array Direct Imager, Proc. RadTech Asia '03, 583-584

(2003)

7)Y. Ichihashi and M. Kaji: Analysis of Photopolymerization of

Negative Photoresist by Monochromatic and Broadband Exposure,

J. Photopolym. Sci. Technol., 17, 135-138 (2004)

12

表3 フォテックDL-1000シリーズの一般特性 405 nmに高感度でテン

ティング性に優れるエッチング用D/Fである。

Table 3 Properties of PhoTech DL-1000 seriesThe DL-1000 series feature high sensitivity at 405 nm and good tenting

properties and are suitable for etching process.

項 目 DL-1029 DL-1038

29

20

30

30

Good

Good

45

38

25

35

35

Excellent

Good

60

膜厚 (µm)

Thickness (µm)

露光量 (mJ/cm2)*1

Exposure Dose (mJ/cm2)*1

密着性 (L/S=x µm/400 µm)

Adhesion (L/S=x µm/400 µm)

解像度 (L/S=x µm/x µm)

Resolution (L/S=x µm/x µm)

テンティング性*2

Tenting property*2

イエロー光安定性*3

Stability under yellow light*3

剥離時間 (s)*4

Stripping time (s)*4

*1 シャープカットフィルターを使用した代替評価、*2 6mmφのスルーホールで評価、*3 イエローランプ下で3日間放置、*4 3wt% NaOH 50℃ 浸漬テスト*1 Evaluated by an alternative method using a sharp-cut filter,*2 Evaluated for 6 mmφ through-holes, *3 Setting under yellow lampfor 3 days, *4 3 wt% NaOH 50℃ dip test

図6 DL-1038のレジスト形状のSEM写真(L/S=35 µm/35 µm)レジスト形状は矩形である。

Fig. 6 SEM image of a pattern profile with DL-1038 (L/S=35 µm/35 µm)The pattern profile is rectangular.

図7 ファインパターン用試作品(25 µm膜厚)のレジスト形状のSEM写真 (L/S=15 µm/15 µm) 高解像なパターンが得られる。

Fig. 7 SEM image of a pattern profile with a new trial film (25 µm thick) forfiner pattering (L/S=15 µm/15 µm)The new trial film will make very fine patterns.

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 616.07:621.397:681.3.02:546.655:548.55:546.831

13

PET装置用Zr添加GSO:Ce単結晶Zr doped GSO:Ce Single Crystal for Positron Emission Tomography

鎌田充志* Mitsushi Kamada 志村直明* Naoaki Shimura 吉田和宏** Kazuhiro Yoshida

ナチムスセングットバン*** Nachimuthu Senguttuvan 清水成宜**** Shigenori Shimizu

医療用画像診断装置であるPET(Positron Emission Tomography:陽電子放出核種

断層撮像)装置は,それを使った診断が1998年に米国で保険適用となり,日本でも

2002年に保険適用がなされ,市場が急激に拡大している。当社のCe添加Gd2SiO5(以

下,GSO:Ce)単結晶は,このPET装置のγ線検出用シンチレータとして実用され優

れた診断画像を提供している。一方で,PET装置メーカからは,診断時間短縮や画像

解像度向上を図るため,シンチレータのさらなる性能向上の要求がある。特に

GSO:Ce単結晶では,γ線検出感度向上のためにシンチレータを長くする要求があり,

その際の蛍光出力低下が課題となっていた。そこで我々はGSO:Ce単結晶に種々の微

量元素を添加して単結晶を育成・評価し,この原因と考えられるCe4+による着色の低

減を試みた。その結果,Zr添加が着色を低減し蛍光出力を向上させる効果があること

を見出した。さらにZr濃度の最適化などの詳細な検討により,従来のGSO:Ce単結晶

に比べて着色が少なく,蛍光出力が約20%向上し,エネルギー分解能にも優れた,Zr

添加GSO:Ce単結晶を開発した。

*当社 無機ビジネスユニット 勝田プロダクトセンタ ** 当社 無機ビジネスユニット 桜川プロダクトセンタ 理学博士*** 当社 総合研究所 Ph.D **** 当社 総合研究所 理学博士

〔1〕 緒 言

FDG( 18F標識デオキシグルコース)薬剤を使ったPET

(Positron Emission Tomography)装置による癌診断が,1998

年から随時米国で保険適用となり,PET装置市場はそれまで

の年数十台から,2004年の約400台へと急速に拡大している。

特に近年,X線CT(X-ray Computed Tomography)とハイブ

リッド化したCT-PETが普及したためPET需要が放射線医学

分野にまで広がり,市場拡大の牽引役となっている。日本市

場も2002年の保険適用開始とともに市場が急拡大しつつあ

り,2004年には80台に達するといわれている。このような

PET装置の急速な普及にともなって,診断時間の短縮や画像

解像度向上など装置の高性能化を目指した開発がPET装置メ

ーカ各社において活発に行われている。

PET装置では,投与する放射性薬剤から放出される2つの

高エネルギー(511 keV)γ線を同時計測する必要から,こ

のγ線をいかに効率良く正確に検出するかが装置の基本性能

を決定する。PET装置の放射線検出器は,一般にγ線を吸収

して光に変換する単結晶シンチレータと,その光を電気信号

に変換するフォトマル(PMT)で構成される。γ線は,体内

のあらゆる場所からあらゆる方向に放出される。このため,

体を取り囲むように数万個のシンチレータをリング状に並べ

ることで,γ線の検出効率すなわち感度の向上を図っている。

感度はPET装置の性能を表す重要な特性であり,使用するシ

ンチレータの数を増やすことや長さを長くすることで向上で

きる1)。

Philips社製PET装置AllegroおよびCT-PET装置Geminiでは,

高速,高精度な検出が可能な当社のGSO:Ce単結晶シンチレー

タを採用することで,優れた診断画像を提供している。また,

島津製作所製PET装置Eminence-GにもGSO:Ce単結晶シンチ

レータが採用され,診断時間の短縮や画像解像度向上が期待

される。

The market of positron emission tomography(PET) equipment for medical imaging is

rapidly expanding with the public health insurance coverage of the PET diagnosis in

USA(1998) and Japan(2003). The Cerium-doped Gd2SiO5 (GSO:Ce) single crystal

produced by Hitachi Chemical is used as a scintillator for detecting γ rays in the PET.

In order to reduce inspection time and improve image quality in PET diagnosis, the

makers of PET equipment are demanding continuous improvement in the scintillation

performance. The GSO:Ce is especially desired to hold its excellent scintillation light

output even when used in longer size required for improving the efficiency of γ rays

detection. Therefore, we attempted to grow co-doped GSO single crystals with

additional elements and evaluated their scintillation performance. As a result, we found

that Zr doping is effective in preventing the coloration caused by Ce4+. By optimizing the

concentration of Zr at 200 ppm, we have developed a new co-doped GSO:Ce single

crystal with about 20% higher light output and better energy resolution than the

conventional GSO:Ce.

日立化成テクニカルレポート No.44(2005-1)

GSO:Ce単結晶シンチレータは,高木,深沢によって見出さ

れたものあり,優れたシンチレータ特性に加えその均一性に

も優れるという特長を持つ2, 3)。しかし,GSO:Ce単結晶は,

Ce濃度が高い場合には僅かに淡黄色の着色が見られる。この

ため,シンチレータの長さを長くした場合,自己吸収による蛍光

出力の低下,エネルギー分解能の低下が課題となっていた4)。

そこで我々は上記課題の改善を目的に,Ceと共に別の元素

を微量加えることで改善効果が得られないかを検討した。す

なわち種々の元素を微量添加したGSO:Ce単結晶を育成し,そ

の特性評価を行った。その結果,Zrを微量添加することで着

色を改善でき,蛍光出力の増加,エネルギー分解能の向上が

図れることを見出した。本報告は,このZr添加GSO:Ce単結晶

シンチレータの開発について述べたものである。

〔2〕 GSO:Ce単結晶の育成方法

GSO:Ce単結晶はチョクラルスキー法で育成される。その原

料は,主原料であるGd2O3,SiO2と発光の中心となるCeを加え

るためのCeO2からなる。これらの原料を化学量論組成に秤量,

混合して出発原料とした。添加元素は原則として酸化物の形

で加え,添加量としては出発原料中の添加元素の濃度が100

ppmになるように秤量し出発原料に加えた。出発原料をIrる

つぼに投入して育成炉内に設置し,窒素を主とした雰囲気の

中で高周波誘導により融点の約1,950℃までるつぼを加熱して

原料を融かした。この原料融液に種結晶を付け,温度を制御

しながら単結晶を育成した。添加したCeのほとんどは単結晶

中でCe3+となるが,育成炉内には微量な酸素が存在するため,

Ce4+がわずかに残存して着色の原因になると考えられる。単

結晶の直径は90~120 mmとし,引上速度1~2 mm/hr,回転

速度10~30/minの条件で育成した。育成が終了した後は,単

結晶を融液から切り離し,室温まで冷却して炉から取出す。

14

γ線源:137Cs(662 keV)

PTFE反射材

GSO:Ce単結晶シンチレータ(4×6×20 mm)

PMTH7195

安定高電圧556

高性能デジタルオシロスコープ(蛍光減衰曲線)

前置増幅器113

波形整形増幅器570

マルチチャンネルアナライザーMCA 4000

パーソナルコンピュータ(蛍光出力、エネルギー分解能)

アノード

ダイノード

暗箱

図1 シンチレータ特性測定装置の概略図 4×6×20 mmのサンプルを用い,137Cs(662 keV)を線源として測定。

Fig. 1 Block diagram of the measurementsystem for the analysis of scinti l lationperformance(sample size:4mm×6mm×20mm ;

radiation source:137Cs with 662 keV).

表1 選択した添加元素 GSO:Ce中で着色が生じない元素を選んだ。

Table 1 Selection of doping elementsSelected elements are expected to eliminate the coloration of GSO:Ce single crystals.

価数2価

Mg, Ca, Zn

―

3価

In, Bi, La, Pr, Nb

Al, Ga

4価

Zr, Hf

C, Ti, Ge

5価

Nb, Ta

―

置換サイト

Gdサイト

Siサイト

取出した単結晶は,目的の寸法に切断した後,必要な表面処

理を行ない,GSO:Ce単結晶シンチレータとなる5)。

GSO:Ce単結晶の発光は,発光中心Ce3+によるもので,γ線

入射によってGSO:Ce単結晶に与えられたエネルギーがCe3+に

移行し,Ce3+の5d→4f遷移によって発光となる。GSO:Ce単結

晶は,Ce濃度が高くなると蛍光減衰時間は短くなるという他

のシンチレータにない特徴を有する。したがって,診断時間

の短縮というPET装置の要求から高いCe濃度が好ましいが,

Ce濃度が高くなると淡黄色の着色が強くなり,その結果蛍光

出力が低下する。これは結晶中のCe4+が増加するためと考え

られる。

〔3〕 添加する元素の選定と評価方法

添加する元素としては,GSO:Ce単結晶を構成する元素と置

換するものと考えられるが,その際に着色が生じないものを

選ぶ必要がある。表1に,選んだ元素と予想される置換サイ

ト,価数を示す。GSO:Ce単結晶の課題である着色の原因が

Ce4+によることから,添加元素が,どの価数でどのサイトを

置換するかが性能向上に強く影響すると考えられる6)。

元素を微量添加して育成したGSO:Ce単結晶シンチレータの

特性評価項目は,蛍光出力,エネルギー分解能,蛍光減衰時

間とした。評価サンプルは,寸法が4×6×20 mmのもので,

表面を化学エッチング処理したものとした。数量は,結晶上

部および下部からそれぞれ3個ずつ採取した。評価に用いた

装置の概略を図1に示す。137Cs(662 keV)の放射線源を用い,

評価サンプルの4×6 mmの面をPMT(浜松フォトニクス製

R7195)に接合し,他の5面は反射材としてPTFEテープを巻

いて測定した。

日立化成テクニカルレポート No.44(2005-1)

〔4〕種々の元素を添加したGSO:Ce単結晶の評価結果

種々の元素を100 ppmの濃度になるように添加して育成し

たGSO:Ce単結晶の中で,Zr,Hf,Geを添加したものについ

ては,性能向上が見られた。それらの蛍光出力,エネルギー

分解能,蛍光減衰時間を,それぞれ図2,図3,図4に示す。

15

各棒グラフの左側に結晶上部,右側に結晶下部の結果を示し

た。比較のために無添加の標準GSO:Ce単結晶の結果を左端に

示した。図2の蛍光出力の結果からわかるように,特にZrを

添加した場合には結晶上部,下部の両方で蛍光出力の顕著な

増加が見られた。図3のエネルギー分解能についても,Zrを

添加した場合に明らかな改善が見られた。一方,蛍光減衰時

間はすべての元素について有意な差は見られなかった。以上

のことから,GSO:Ce単結晶シンチレータの特性向上に対して

添加する元素は,Zrが最適であると結論できる。

〔5〕 Zr濃度の最適化

次に,添加するZrの濃度の最適化を行った。そこで,出発

原料中のZrの濃度が,それぞれ50,100,200,300,500,

1,000 ppmとなる出発原料を用いてGSO:Ce単結晶を同様の条

件で育成し,評価サンプルを採取し,シンチレータ特性を評

価した。それぞれの濃度でZrを添加したGSO:Ce単結晶の蛍光

出力,エネルギー分解能,蛍光減衰時間を,それぞれ図5,

図6,図7に示した。これらの結果から,Zrの濃度が200

ppmであるGSO:Ce単結晶の蛍光出力が最大となり,無添加の

標準GSO:Ce単結晶に比べて約20%増加することがわかる。エ

ネルギー分解能についてもZrの濃度が200 ppmのときに最良

(最小)となり,蛍光出力と同じ結果を示した。蛍光減衰時

間については,Zrの濃度によらず無添加の標準GSO:Ce単結晶

図2 各元素を添加したGSO:Ce単結晶の蛍光出力 Zr添加GSO:Ceが高い蛍光出力を示した。

Fig. 2 Light output of GSO:Ce with various dopantsZr-doped GSO:Ce showed the highest light output.

Non-doped

Zr Hf Ge Nd

添加元素

蛍光出力(ch)

La Ti Pr Ga250

300

350

400

450 蛍光出力上部蛍光出力下部

図4 各元素を添加したGSO:Ce単結晶の蛍光減衰時間 蛍光減衰時間は添加元素の影響を受けない。

Fig. 4 Decay constant of GSO:Ce with various dopantsThe decay constant is not affected by the doping of the crystal with additional

elements.

Non-doped

Zr Hf Ge Nd

添加元素

蛍光減衰時間(ns)

La Ti Pr Ga0.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0 蛍光減衰時間蛍光減衰時間

上部下部

図3 各元素を添加したGSO:Ce単結晶のエネルギー分解能 蛍光出力の高いものほどエネルギー分解能にも優れる。

Fig. 3 Energy resolution of GSO:Ce with various dopantsCrystals with higher light output showed comparatively better energy

resolution.

Non-doped

Zr Hf Ge Nd

添加元素

エネルギー分解能(%)

La Ti Pr Ga7.5

8.0

8.5

9.0

9.5

10.0 エネルギー分解能エネルギー分解能

上部下部

図5 各Zr添加量でのGSO:Ce単結晶の蛍光出力 出発原料中のZr濃度が200ppmの場合に最大の蛍光出力を示した。

Fig. 5 Light output of GSO:Ce crystals with various Zr concentrations.The GSO:Ce crystal grown with a Zr concentration of 200 ppm had the highestlight output.

Non-doped

50 100

Zr濃度(ppm)

蛍光出力(ch)

200 300 500 1,000250

300

350

400

450 蛍光減衰時間蛍光減衰時間

上部下部

図6 各Zr添加量でのGSO:Ce単結晶のエネルギー分解能 蛍光出力が高い場合はほぼエネルギー分解能にも優れる。

Fig. 6 Energy resolution of GSO:Ce crystals with various Zr concentrations.Better energy resolution almost corresponded with higher light output.

Non-doped

50 100

Zr濃度(ppm)

エネルギー分解能(%)

200 300 500 1,0007.5

8.0

8.5

9.0

9.5

10.0 エネルギー分解能エネルギー分解能

上部下部

日立化成テクニカルレポート No.44(2005-1)16

と同等であった。以上のことから,Zr添加GSO:Ce単結晶のZr

の最適濃度は200 ppmであると結論できる。

〔6〕 Zr添加効果のメカニズムと透過率の向上

図2に示した通り,Zr以外でもHf,Geを添加した場合に蛍

光出力の増加が見られた。表1からこれらの元素はいずれも

GSO:Ce単結晶中に4価で存在していると考えられる。そこで

添加する元素が4価であったことに着目し,蛍光出力が向上

するメカニズムを,Zrを例にとり,次のように考えることが

できる。すなわちGSO:Ce単結晶の蛍光出力を低下させる原因

は,結晶中に微量に存在し着色の原因となるCe4+と考える。

Zr 4+はイオン半径が比較的近いGd3+サイトに入ると考えられ

るが,この場合Gd3+に比べてZr 4+は価数が+1多く,電荷補償

が働く必要がある。その結果,近くにCe4+が存在する場合は,

それをCe3+にする力が働き,着色の原因であるCe4+を減少ま

たは消滅させることができると考えられる。そこで確認のた

めに,Zr添加GSO:Ce単結晶の透過率の測定を行った。

図8にZr添加GSO:Ce単結晶の透過率の測定結果を示した。

比較のために無添加の標準GSO:Ce単結晶も測定した。評価サ

ンプルは,Ce濃度を1.0 mol%とし,寸法を25×25×100 mm

とした。さらに,25×25 mmの2面を鏡面研磨し,100 mmの

方向について透過率を測定した。この結果から,Ceが高濃度

の場合に特徴的な発光波長(430 nm)付近の吸収が,Zr添加

GSO:Ce単結晶では大幅に減少していることがわかる4)。すな

わちCe4+による吸収が顕著に減少しているといえ,上記のZr

添加による蛍光出力向上のメカニズムが正しいことが裏付け

られる。

〔7〕 Zr添加GSO:Ce単結晶の高性能PET装置への適用

以上により,従来のGSO:Ce単結晶に比べ着色が低減し,蛍

光出力が約20%向上したZr添加GSO:Ce単結晶を開発すること

ができた。開発したZr添加GSO:Ce単結晶シンチレータは,新

たな高性能PET装置のγ線検出器として採用される予定であ

り,今後のPET装置の性能向上および癌などの診断精度の向

上に寄与できるものと考える。

〔8〕 結 言

GSO:Ce単結晶のさらなる性能向上として,課題であった

Ce4+による着色の低減および蛍光出力の向上を目的に,添加

元素の選定および濃度の最適化を行った。その結果,従来の

無添加GSO:Ce単結晶に比べ着色が低減し,蛍光出力が約20%

向上したZr添加GSO:Ce単結晶を開発した。本単結晶を用いた

シンチレータは,新たな高性能PET装置のγ線検出器として

採用される予定であり,放射線医学への寄与が期待される。

終わりに,本開発に関しご指導いただいた放射線医学総合研

究所・村山秀雄室長,湘南工科大学・石井満名誉教授,高エ

ネルギー物理学研究機構・小林正明教授に謝意を申し上げま

す。

参考文献1)村山:RADIOISOTOPES:53, 179 (2004)

2) K. Takagi and T. Fukazawa:Appl. Phys. Lett.:42, 46 (1983)

3)住谷外:日立化成テクニカルレポート:40, 25(2003-1)

4) H. Ishibashi et al.:IEEE Trans. Nucl. Sci.:45 (3), 518 (1998)

5)石橋外:日立化成テクニカルレポート:28, 25(1997-1)

6) S. Shimizu et al.:IEEE Trans. Nucl. Sci.:50 (4), 778 (2003)

図7 各Zr添加量でのGSO:Ce単結晶の蛍光減衰時間 蛍光減衰時間は添加元素の濃度に影響を受けない。

Fig. 7 Decay constant of GSO:Ce crystals with various Zr concentrations.Decay constant was not affected with the Zr concentration.

Non-doped

50 100

Zr濃度(ppm)

蛍光減衰時間(ns)

200 300 500 1,0000.0

10.0

20.0

30.0

40.0

50.0

60.0

70.0 蛍光減衰時間蛍光減衰時間

上部下部

図8 Zr添加量でのGSO:Ce単結晶の透過率 Ce4+の着色によると思われる430 nm付近の吸収がZr添加によって大幅に改善することがわかる。

Fig. 8 Transmittance of Zr-doped GSO:Ce compared with that of theconventional GSO:Ce.Zr doping is remarkably effective in preventing the absorption caused by Ce4+

at around 430 nm.

100

波長(nm)

透過率(%)

80

60

40

20

0400 500 600 700 800

Zr-doped GSO:Ce(GSOZ)GSO:Ce

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 621.397.446.049.77:621.372.54:535.317.25:535.345.16

17

液晶TV用高コントラストカラーフィルタレジストHigh Contrast Color Filter Resist for LCD-TVs

木村陽一* Youichi Kimura 横地精吾* Seigo Yokochi 岡崎哲也* Tetsuya Okazaki

加藤慎也* Shinya Katou 藤田 賢** Masaru Fujita

TV用途に使用されているフラットパネルディスプレイ(FPD)の中で,液晶TVの

需要が伸びている。従来プラズマディスプレイパネルの領域と考えられていた大画面

パネルで液晶TVの量産化が急速に進んでいる。大画面TVの生産性向上のため,マザ

ーガラスの大型化が進み,第5世代といわれる1200mm×1300mmガラス基板以上の大

きなマザーガラスを使用する生産ラインが立ち上がっている。大型基板ラインでTV

用カラーフィルタ(CF)を生産する際,これまでの光学特性の他に,大型基板装置

のプロセス条件に合った材料が必要となる。

本報告は,TV向けカラーレジストの光学特性並びに大型基板特有の装置,すなわ

ちスリットコータおよび高照度露光機に対応したカラーレジストの特性についてまと

めたものである。

*当社 ディスプレイ材料開発センタ ** 当社 総合研究所 フォトニクス材料開発センタ

〔1〕 緒 言

近年,LCDは,携帯電話,ノートPC,モニタ,TVと様々

な用途に使用されるようになっている。特にTV用途は,今後

大型フラットパネルディスプレイ(FPD)の主流になるとい

われており,その要求特性には,高色再現性,高速応答性,

大画面化といったものがある。それに対応するTV向けカラー

フィルタ(CF)は,高色再現性を実現するために,高色純度

化,高コントラスト化が要求されている。そして,この要求

は,そのままカラーレジストに対する要求特性となっている。

また,TV用液晶パネルの大画面化が進み,生産性向上のため,

使用されるマザーガラスのサイズも拡大の一途をたどってい

る1)。現在すでに,第5世代ライン(1200mm×1300mm)が

稼動し,第6世代ライン(1500mm×1800mm),第7世代ライ

ン(2000mm□以上)の計画,投資も進んでいる。大型基板

用ラインでは,これまでの中小型基板用のラインとは装置の

仕様が異なってくる。図1に一般的なCF製造工程を示した。

この中で,塗布の方式および,露光機の照度が大きく異なる。

前者では,基板が大きくなるために,スピンコータで基板を

回転させることが不可能となり,スピンレスコータ,特にス

リットコータが使用されるようになる。したがって,スリッ

トコータによる塗布均一性が要求される。また,後者では,

大面積を分割露光する関係上,露光一回当たりの所要時間を

In the area of flat panel display (FPD) for TV applications, demand for LCD (liquid

crystal display) is increasing and mass production of the large-sized LCD panels,

conventionally considered to be the domain of plasma display panels (PDPs) is also

progressing rapidly. The mother glass substrate, known as the fifth generation of that

production line is now being made in sizes larger than 1200mm×1300mm, enabling

increased production of large sized TVs. When color filters for LCD-TVs are produced

on large-sized mother glass production lines, materials that have not only suitable

optical properties but also the ability to withstand the processing conditions associated

with large-sized equipment are necessary.

We report on the, optical properties of the color resist (for TV applications) and the

features of equipment especially suitable for large-sized mother glass substrates such as

slit-coaters, and UV exposure machine with high intensity are summarized.

図1 CFの製造工程 この工程を赤,緑,青で計3回繰り返す。

Fig. 1 Color filter manufacturing processThis process is repeated three times for red, green and blue.

工程およびその条件

塗布:スピンコート・スリット&スピンコート・スリットコート

プリベーク:ホットプレート・オーブン・真空乾燥(VCD)

露光:プロジェクション,プロキシ露光機

現像:有機・無機現像液

水洗:高圧水洗

ポストベーク:ホットプレート・オーブン

R・G・B各1回計3回繰り返す

日立化成テクニカルレポート No.44(2005-1)

短くするために露光機の照度を高くしている。本報告では,

上記要求特性を満たし,大型TVに適するカラーレジストの開

発について報告する。

〔2〕 高色純度化

TV用パネルの色度は,EBU(European Broadcasting Union)

規格(NTSC比70%程度)が標準となっている2)。この色度は,

従来のノートPC用(NTSC比40%程度),モニタ用(同50~

60%程度)と比較し,かなり色が濃くなっている,すなわち,

色純度が高くなっているといえる。液晶パネルの構造上,お

よび塗布,パターニング工程における生産性上の制約から,

カラーフィルタの膜厚は厚くても2µm程度と制限される。そ

の結果,カラーレジスト組成中の顔料濃度が高くなり,感光

特性を付与する組成物(アルカリ可溶性ポリマ,光開始剤,

光反応性アクリルモノマ)の比率が低くなるため,高濃度顔

料系に適した感光特性(現像性,感度)を設計しなければな

らない。アルカリ可溶性ポリマが少なくなると,現像液溶解

性が低下するため,ポリマの構造,分子量,酸価を最適化し

て現像性を調整した。さらに光開始剤,光反応性アクリルモ

ノマの最適化により,感度を調整した。開発したカラーレジ

ストの諸特性を図2,3および表1にまとめた。開発品は膜

18

表1 TV用カラーレジストの諸特性 膜厚2µmでNTSC比70%を達成し,残膜率,ライン幅等の感光特性も,量産に適するレベルを達成した。

Table 1 The properties of color resist for TV applicationsNTSC ratio 70% with film thickness of 2µm. Photolithographic properties,

residual film thickness and line width are suitable for manufacture.

項 目

膜厚

残膜率

ライン幅*

最小現像時間

色度

Y

x

y

* 露光量:100mJ/cm2 ,マスクサイズ:97µm

単位

―

µm

%

µm

sec

Red

18.7

0.654

0.324

2.0

86

102

18

Green

55.9

0.290

0.594

2.0

86

102

12

Blue

11.6

0.134

0.104

2.0

89

102

15

White Balance

28.7

0.304

0.327

NTSC比 70%

図3 TV用カラーレジストのCIE色度図 膜厚2µmでNTSC比70%を達成した。

Fig. 3 CIE diagram of color resist for TV applicationsNTSC ratio 70% with film thickness of 2µm.

0.00.0 0.1 0.2 0.3 0.4

x

0.5 0.6 0.7 0.8

0.1

0.2

0.3

0.4

0.5y

0.6

0.7

0.8

0.9

NTSC ratio

70%

57%

49%

厚2µmでNTSC比70%を達成し,残膜率,ライン幅等の感光

特性も,量産に適するレベルを達成した。

〔3〕 高コントラスト化

カラーフィルタ(CF)のコントラストとは,液晶パネルの

明暗をどれだけはっきりさせるかの指標であり,CFを2枚の

偏光板で挟み片側から光を照射し,2枚の偏光板が平行のと

きと直交のときの輝度を測定しその比で表す。平行/直交の

比が大きいほどコントラストが大きく,液晶パネルの明暗が

はっきりする。

コントラストが小さくなる原因は,CF画素に入射した偏光

がCF膜内の大粒径顔料の表面で反射する際に,偏光面が回転

し偏光が崩される(消偏性)ためと考えられている。そこで,

コントラストを大きくするためには,カラーレジスト中の顔

料の大粒径粒子を無くし,光の波長以下の小粒径粒子の単分

散に近づけることが必要である。

顔料粒子を微細安定化させるためには,顔料をビーズミル

等で物理的に微細化すると同時に,顔料表面を樹脂,分散剤

等で被覆し物理的,電気的に安定化させなければならない3)。

そのために,分散剤の量,種類を最適化すると同時に,微細

化された顔料の表面を分散剤が十分被覆できる分散条件を検

討した。その結果,特に緑カラーレジストは,業界随一のコ

ントラストを達成し,青についても最高水準同等品を開発し

た。赤については開発を進めてきた結果,最高水準同等品を

得られる見通しを得た。各色のコントラストを表2にまとめ

た。

〔4〕 感光特性

第5世代以降の大型基板ラインでは,露光機の照度が高く

設計されている。これは,大型基板では大面積を一括露光で

きず,分割露光を行う関係上,露光一回当たりの所要時間を

図2 TV用カラーレジストの分光特性 ピークの透過率が高く、ボトムの透過率が低くなり、高色純度となっている。

Fig. 2 Spectra of color resist for TVSpectra show high transmittance at top and low at bottom, which means thatthe purity of the color is very high.

0400 450 500 550 600 650 700

102030405060708090100

Transmittance(%)

Wave Length(nm)

Blue Green Red

表2 TV用カラーレジストのコントラスト 緑,青は業界最高水準のコントラストを達成した。赤は最高水準を目指し,検討を続けている。

Table 2 Contrast ratio of color resist for TV applicationsGreen and blue show the highest level contrast ratios. R&D of high contrastred is being undertaken.

項 目

900-TV

(次期開発品)

Red

3000

(4200)

コントラスト:ガラスレファレンスを10,000として換算

Green

4500

(5400)

Blue

3800

(4200)

日立化成テクニカルレポート No.44(2005-1)

短くしたいためである。露光照度が高くなると,同じ露光量

でも光硬化の状態が異なるので4),感光特性を高照度に合わ

せて設計し直す必要がある。

そこで,アルカリ可溶性ポリマ,光開始剤,光反応性アク

リルモノマ等の組成を調整し,高照度露光機でも順テーパー

となるカラーレジストを開発した。開発品の画素断面SEM写

真を図4に示した。

19

〔5〕 スリットコータ塗布

第5世代以降の大型基板には,通常スリットコータ等のス

ピンレスコータが用いられる。特に第6世代以降では,スピ

ンコータで基板を回転させることが不可能といわれている。

また,スリットコータは,省液(スリット&スピンコータの

1/3),タクトタイム短縮,フリンジ(基板端部の厚塗り領域)

や裏面への回り込みが無いためEBR(エッジ・バック・リン

ス)処理が必要無くなる,といった利点がある。スリットコ

ータ用カラーレジストに要求される特性としては,スピンコ

ータ用よりも高いレベリング性が挙げられる。スピンコータ

の場合は,基板に対して水平方向の力が液に働くため,強制

的に塗膜表面がレベリングされる。ところが,スリットコー

タの場合は,液を基板に乗せるだけでレベリングさせる外力

は何も働かない。したがって,塗布時に筋ムラ,段ムラ等の

ムラが発生した場合や,BMや前色の画素等の下地の凹凸が

ある場合には,液自体の流動性,レベリング性により,塗膜

表面の平坦化が行われなければならない。その対策として,

不揮発分濃度,粘度の調整,レベリング剤の最適化を行い,

スリットコータ塗布性の優れたカラーレジストを開発した。

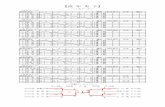

図5にスリットコータの構造を,図6~8に塗膜の膜厚精度

のデータを示す5)。塗膜全体の膜厚精度は,2.86%と実用レベ

ルの塗布性を示した。さらに,基板エッジから15mm内周部

の膜厚データを除いた有効面内9点のデータでは,膜厚精度

0.99%の優れた膜厚均一性を示した。

図4 パターンエッジ形状:断面形状(SEM写真) TV用カラーレ

ジストは、良好なパターンエッジ形状を示す。

Fig. 4 Pattern edge profile : sectional view (SEM Image) Color resist for TV applications shows good pattern edge profile.

図5 スリットコータの外観および原理概略図 基板上を非接触で動くスロットダイにより薄膜を塗工する。

Fig. 5 Photograph and outline of slit-coaterA thin film is formed by a slot die that moves on the substrate without being in contact with it.

塗工膜厚

スロットダイ

塗工液ギャップ

塗布方向

テーブル真空吸着

基材

図6 スリットコータ塗布性評価:膜厚分布測定点 塗膜端面の膜厚プロファイル(Ⅰ,Ⅱ,Ⅲ:結果は図7)および基板全面

の膜厚分布(5×5=25点:結果は図8)を測定。

Fig. 6 Evaluation of sl i t-coating:Measurement points for film thickness Film thickness profile of film edge (Ⅰ,Ⅱ,Ⅲ:The results shown in Fig. 7), and fi lmthickness distribution of hole substrate (5×5=25 points: The results shown in Fig. 8)

470mm4

370mm

15mm

15mm1A

①

②

③

④

⑤

B C D E

ⅡⅡⅡⅡⅡⅡⅡ

ⅢⅢⅢⅢ

ⅡⅡ

ⅠⅠⅠ

スリット進行方向

スリットコータの外観写真 スリットコータの原理概略図

日立化成テクニカルレポート No.44(2005-1)20

〔6〕 結 言

第5世代以降の大型基板CF製造ラインに適合する,液晶TV

用カラーレジストの特性について述べた。これまでの検討に

より,スリットコータ対応カラーレジストは確立されつつあ

るが,今後,第6,第7世代と基板サイズが大きくなるにつれ,

スリットコータの塗工速度がさらに速くなることが予想され

る。また,色特性についても,LEDバックライトの採用等に

よる要求色度の変更,さらなる高色純度化,高コントラスト

化が課題となってくると考えられる。これらの課題を解決し,

大型基板ラインにTV用カラーレジストが3色セットで採用さ

れるよう,開発を行っていく予定である。

参考文献

1)林:フラットパネルディスプレイ 戦略編,120(2004)

2)田口:月刊ディスプレイ,vol7,No.4,40(2001)

3)M.ISHIMORI:DIC Technical Review,No.5(1999)

4)シーエムシー:新UV・EB硬化技術と応用展開,58(1997)

5)中外炉工業(株):テーブル型ダイコータ ,特許第

3022562号(2000)

図7 スリットコータ塗布性評価結果:塗膜端面の膜厚プロファイル スリットコータ対応レジストは、塗膜端面から

10mm以内で膜厚が安定した。

Fig. 7 Results of slit-coating evaluation: filmthickness profile of film edge The newly developed color resist for slit-

coater has good slit-coating properties. Filmthickness profile is stabilized within 10mm offilm edge.

00 2 4

Distance away from the edge of Film(mm)

Film Thickness(

µm)

6 8 10

0.5

1

1.5

2

2.5

3

3.5Ⅰ

Ⅱ

Ⅲ

図8 スリットコータ塗布性評価結果:基板全面の膜厚分布 スリットコータ対応レジストは、膜厚精度3%以下と、優れた塗布性を示した。

Fig. 8 Results of slit-coating evaluation: film thickness distribution of hole substrate The newly developed color resist for slit-coater has good slit-coating properties, Uniformity is less than 3%.

A

①

②

③

④

⑤

BC

DE

1.75-1.81.7-1.751.65-1.71.6-1.65

1.8

1.75

1.7

1.65

1.6

25 points data

①

②

③

④

⑤

A B C D E

1.78

1.79

1.76

1.78

1.76

1.77

1.76

1.74

1.77

1.69

1.76

1.78

1.76

1.76

1.71

1.75

1.76

1.75

1.76

1.73

1.71

1.73

1.71

1.76

1.73

1.79

1.69

0.1

1.75

2.86%

Max

Min

Range

Average

Uniformity

1.78

1.74

0.04

1.76

0.99%

Max

Min

Range

Average

Uniformity

9 points data

※Uniformity=(Max-Min)/(Max+Min)×100

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 629.331.023.25:629.331-112.6:678.6.073:666.181

21

自動車用樹脂バックドアモジュールPlastic Back Door Module for Automotive

岩田輝彦* Teruhiko Iwata 入口剛典** Takefumi Iriguchi

渡辺健二** Kenji Watanabe 鈴木繁生** Shigeo Suzuki

近年,自動車には軽量化,低コスト化がますます求められている。樹脂バックドア

モジュールは,従来の鋼板製に比較し,軽量かつ造形自由度があり,組付部品を一体

化することによりコストを低減できる特長をもつ。当社は,高強度・高剛性のガラス

繊維強化熱可塑樹脂製インナーパネルと,外観に優れたエンジニアリングプラスチッ

ク製アウターパネルを接着剤で接合する構成の,国内で初めての樹脂バックドアモジ

ュールを開発,2001年に量産化した。さらに,インナーパネルをプレス成形から射出成形法に,アウターパネルを汎用樹脂に変更して,生産性とコストを改善し,より汎

用性を高めたバックドアモジュールの量産を2004年10月に開始した。また,開発に

あたって,CAE解析技術を強化,活用することにより,開発期間の短縮を図ることが

できた。

*当社 機能性材料事業本部 開発企画部 ** 当社 自動車部品ビジネスユニット 五所宮プロダクトセンタ 開発グループ

〔1〕 緒 言

自動車メーカは燃費向上とコスト低減を目的とした軽量

化,モジュール化を進めている1)。モジュールとは車を機能

または構造ごとに分割し,個々の部品を組み付け一体化した

ものである2)。具体的にはインストルメントパネルにメータ

ー類やエアコン等を組み付けたコックピットモジュール,ヘ

ッドランプやラジエーターサポート等を一体化したフロント

エンドモジュール,バックドア本体とガラスおよび機構部品

等を組み合わせたバックドアモジュール等がある。自動車メ

ーカは,モジュール化によって,部品の統廃合による部品コ

スト低減,組立ラインの混合ライン化促進,部品メーカへの

開発依託による先行開発への開発資源集中化が図れる。また,

それを樹脂化と組み合わせることでさらなる部品統廃合によ

る軽量化も狙いとしている。

当社でも,従来の鋼板バックドアに対して,軽量化,造形

自由度の向上を目指して高強度・高剛性熱可塑樹脂を活用し

た樹脂バックドアモジュールの開発を行ってきた。本報では,

国内で初めて量産化した第一世代バックドアモジュールと,

材料および工法を転換することによりさらに生産性と原価低

減を図り,量産化を実現した第二世代バックドアモジュール

の開発内容を述べる。さらに,樹脂バックドアモジュールの

開発を通して開発効率向上のために強化,活用してきたCAE

解析技術について報告する。

〔2〕 樹脂バックドアモジュールの開発概要

2. 1 第一世代バックドアモジュール

図1に鋼板バックドアと樹脂バックドアの構造比較を示

す。バックドアには,高強度・高剛性の他に,疲労および振

動耐久性,後面衝突安全性,冷熱サイクル後の寸法安定性,

耐クリープ性,高い外観品質等が要求される。従来の鋼板バ

ックドアは,インナーパネルとアウターパネルとをヘム加工およ

び溶接によって接合する構造で要求性能を満足させていた。

樹脂バックドアでは,剛性および強度は基本的にインナー

パネルで持たせる設計構想とした。表1に示すように,第一

世代のインナーパネルには,従来から構造材として用いられ

ていたSMCよりさらに比剛性・比強度の高い,ガラス繊維含

有率40 wt%のGMT(ガラス長繊維強化ポリプロピレンのプ

レス成形材)を採用し,それを剛性の補完と後面衝突時のパネ

ル分離防止の目的のために鋼板レインフォースで補強した。

アウターパネルには耐熱性および外観品質に優れた

PA/PPE(ポリアミドとポリフェニレンエーテルの非晶結晶

Nowadays, reduction in weight and cost has been increasingly demanded in theautomotive market. The plastic back door module has the benefits of weight reduction,styling flexibility, and cost reduction by integrating the components compared to theconventional steel back door. We have developed and mass-produced the plastic backdoor modules first in Japan in 2001, by adopting the structure of joining with adhesivesthe inner panel made of glass fiber reinforced thermoplastic having high strength andrigidity and the outer one made of engineering plastic having excellent appearance.Furthermore, we have improved the productivity and cost by shifting from pressmolding to injection molding for the inner panel, and from engineering plastic tostandard plastic for the outer one. The mass production of new project product usingthese technologies started in October 2004 and our development activities have beenshortened by applying CAE analysis.

日立化成テクニカルレポート No.44(2005-1)

性変成樹脂)製射出成形材を採用した。パネル接合には接着

剤を用いているが,インナーパネル材とアウターパネル材と

では線膨張係数が異なるため,ゴム弾性のあるウレタン系接

着剤を厚肉(3 mm)に使用して線膨張差を吸収し,高低温

雰囲気中で発生する変形を抑制した。

鋼板バックドアではドア本体に樹脂成形製の内装トリムや

スポイラー等を後装着するが,当社の樹脂バックドアではこ

れらの内外装部品を一体化することにより,部品の削減と,

軽量化および組立工数の低減を図った。

2. 2 第二世代バックドアモジュール

第二世代バックドアモジュールの最大の特長は,インナー

パネル材をGMTから同じガラス繊維含有率のLFT(ガラス繊

維強化ポリプロピレンの射出成形材)に材料変更し,プレス

成形から射出成形に工法転換したことである。表2にLFTと

GMTの主な特徴の比較を示す。LFTの特長は,材料が安価で

22

インナーパネル

内装トリムインナーパネル 材質:GMT 成形:プレス成形 塗装:内装塗装

レインフォース 材質:鋼板 インナーパネルにタッピングネジで接合

アウターパネル 材質:PA/PPE 成形:射出成形 塗装:外装塗装

スポイラ

ライセンスガーニッシュ

アウターパネル

鋼板バックドア 樹脂バックドア

図1 鋼板バックドアと樹脂バックドアの構造比較 樹脂バックドアでは内外装部品を一体化した。

Fig. 1 Structure of steel back door andplastic back doorThe Interior and exterior parts are

integrated into the plastic back door.

図2 第二世代のインナーパネル製造工程 第一世代に比べて大幅に工程を改善することができた。

Fig. 2 Manufacturing process of the inner panel in the back door moduleThe second generation (right) is vastly improved in the process compared tothe first generation (left).

表1 各種インナーパネル材の比較 比剛性および比強度の高い材料ほど軽量化になる。

Table 1 Comparison of inner panel materialsThe material with higher specific modulus and specific bending strength is more favorable in reducing weight.

材料名

GMT

SMC

鋼板

比重

1.2

1.85

7.9

第ニ世代第一世代

プレス成形

バリ取り

穴明け

塗装

外観補修

アウターパネル接着

部品組付

仕上・検査・出荷

射出成形

穴明け

塗装

アウターパネル接着

部品組付

仕上・検査・出荷

サイクル短縮

廃止または穴数1/8以下に低減

廃止またはタッチアップ塗装

曲げ弾性率

GPa

4.3

10

210

曲げ強度

MPa

150

170

-

曲げ比剛性

MPa(1/3)/(kg/m3)

0.0136

0.0116

0.0075

曲げ比強度

MPa/(kg/m3)

0.125

0.092

-

表2 LFTとGMTの主な特徴比較 LFTはGMTに対し優れた特徴を持つ。しかし,ガラス繊維長はGMTより短く,衝撃強度とクリープ特性に劣るので,

この特性に配慮した構造設計が必要である。

Table 2 Main characteristic comparison between LFT and GMTLFT has excellent characteristics compared to GMT. However, the structurewith LFT should be so designed as to compensate the lower impact strengthand creep endurance resulting from shorter glass fiber.

項 目

材質

材料単価

工法

成形サイクル

成形時の穴形成

外観

強度・弾性率

衝撃強度・クリープ

成形後の変形予測

LFT

ガラス繊維強化PP

射出成形

可

可

安<高

早>遅

良>悪

=

悪<良

GMT

ガラス繊維強化PP

プレス成形

不可

不可

ある,製造工数が低減できる,CAE解析により成形後の反り

変形を予測することが可能となり開発工数が低減できること

である。

図2に第一世代と第二世代のインナーパネルの製造工程比

較を示す。成形工程については,GMTによるプレス成形より

LFTによる射出成形の方が,材料投入時間を短縮でき成形の

ハイサイクル化が図れるとともに,工法上成形バリの発生が

なくなりバリ取り工程を廃止できた。穴明け工程に関しても,

射出成形により成形と同時に穴形成が可能となり,穴明け工

程を廃止または縮小することができた。また,GMTではガラ

日立化成テクニカルレポート No.44(2005-1)

ス目等外観に悪影響およぼす欠陥が発生しやすく,塗装およ

び外観補修を行っていたが,LFTは外観に優れるため,樹脂

を塗色に着色することにより塗装工程および外観補修工程を

廃止または縮小した。

アウター材には汎用樹脂であるPP(ポリプロピレン)を採

用した。PPはPA/PPEに比べて安価,軽量等の長所があるが,

曲げ弾性率が小さく張り剛性に劣る,修正困難な外観欠陥で

あるウエルドが出やすい等の短所がある。これらを改善する

ため,張り剛性の確保については,アウターパネルの変形し

やすい位置にインナーパネル側からリブを出してストッパー

構造とし,外圧に対するアウターパネルの凹み量を低減した。

また,ウエルド対策としては射出成形型のゲート点数とその

配置,成形条件を最適化することで,ウエルドの発生を抑制

した。

23

図3 樹脂バックドアモジュール 樹脂化することで鋼板製では得られないデザイ

ンを実現した。

Fig. 3 Plastic back door modulesThe plastic back door modules have

realized the novel designs that steel can’tafford.

図3に開発,量産化した第一世代および第二世代バックド

アモジュールを,表3に各バックドアモジュールの軽量化効

果を示す。車種によって異なるが,鋼板バックドアモジュー

ルに対して10~18%軽量化した。また,第二世代バックドア

モジュールは,第一世代に対して原価を約20%削減すること

ができた。

〔3〕 CAE解析による開発工数の短縮

バックドアの設計に当たっては,CAE解析によるシミュレ

ーション技術を強化,活用し,開発の効率向上を図った。2

世代にわたるCAE解析データと実験データの蓄積により,シ

ミュレーション技術を向上させることができた。

3. 1 構造解析

構造解析により,インナーパネルおよびレインフォース構

造の最適化を行った。図4に建て付け剛性解析の事例を示す。

バックドアを車体に組み込んだ時,ガスステーおよびウェザ

ーストリップの反力を受け,バックドアが変形する。そのた

め,車体との隙間や,面差が発生し,外観の見栄えや水密性

を悪くするので,構造を最適化してこの変形を抑制した。こ

の他にねじり剛性解析,熱応力解析,張り剛性解析,固有振

動数解析等を行い,要求性能を達成した。

図4 CAE解析による建付け時の変形 ヒンジおよびガスステー反力点付近の応力が高く,この部位を補強する必要があった。

Fig. 4 CAE analysis of the deformation in fitting the panel to the bodyThe stress near hinges and the spots subjected to the reaction force from thegas stays is great; these parts needed to be reinforced.

ヒンジ止め点ガスステー反力

ウェザーストリップ反力

ロック止め点

境界条件 変形図

表3 樹脂バックドアモジュールの軽量効果 軽量化することにより,燃費および運動性能向上に貢献した。

Table 3 Table 3 Lightweight effect of plastic back door modulesFuel consumption and driving ability have been improved as a result of weight reduction.

項 目

仕向地

発売時期

製品重量(出荷重量)

鋼板製に対する軽量効果

ステージア

国内

2001年

20 kg

17%

ムラーノ

国内、北米、欧州他

2002年

32 kg

10%

Infiniti FX

北米

2003年

28 kg

18%

ラフェスタ

国内

2004年

23 kg

11%

3. 2 流動解析

外観の良いアウターパネルを得るには,ウエルドの発生を

抑制することが重要課題である。そこで,流動解析によって

射出成形型の仕様と射出成形条件の最適化を図った。図5に

流動解析事例を示す。多点ゲートにすることより型締め圧力

を低減でき大型パネルを成形することが可能となるが,ウエ

ルドが発生しやすくなる。これを防ぐために,射出時間をず

らし樹脂流動末端が次のゲート位置に流れてきたときにゲー

トを開くようにする。そこで,ゲート点数とその配置,射出

タイミング,型温度等をパラメータとしたシミュレーション

を繰り返し,最適型仕様,最適成形条件を見出した。また,

第二世代バックドアモジュールでは,インナーパネルもLFT

の射出成形としたので,同様の流動解析による最適化を図っ

た。

3. 3 反り解析

インナーパネルの寸法精度はバックドアの寸法精度に大き

く影響するが,GMT,LFTとも成形中および成形直後の部位

日産自動車 ステージア 日産自動車 ムラーノ

第一世代バックドアモジュール

日産自動車 Infiniti FX 日産自動車 ラフェスタ

第二世代バックドアモジュール

日立化成テクニカルレポート No.44(2005-1)24

ごとの冷却速度差,ガラス繊維の配向,肉厚等の影響を受け

るため変形が生じる。GMTではこの成形変形を予測する手段

がなく,過去の経験に頼ってインナーパネルの構造を決定し,

成形型完成後の反り対策も試行錯誤を繰り返すことで寸法精

度を向上させていた。一方,LFTでは射出成形での流動解析

と熱応力解析との連成解析によって反りを予測することが可

能となった。図6に反り解析の例を示す。これはCAE解析で

構造設計した結果に基づき,まず反り対策前の段階の成形型

を製作して試作評価した後,反り対策後の形状に金型を修正

して試作評価し,それぞれ両者の解析値と比較検証したもの

である。その結果,解析値と実験値はよく一致しており,反

り対策のために設定したリブ等が反り低減に効果があること

を確認できた。これより,量産成形型を製作する前にCAE解

析で反り低減構造を十分検討することで,成形型完成後の修

正工数を低減することができた。

図7にはCAE解析を活用したことによる開発工数低減の推

移を示す。第一世代バックドアモジュールでは,開発初期の

車種ではCAE解析と実験結果との整合性確認のために,設計

を経て試作型による試作評価を行った後,量産型へ移行した

が,開発する車種数が増えるにつれて解析データが蓄積でき,

試作型での確認を省略することができた。さらに,第二世代

バックドアモジュールの開発においては,インナーパネルの

反り解析を導入することによって,量産型完成後の型修正も

低減することができた。

〔4〕 結 言

従来の鋼板バックドアに対し,軽量化,造形自由度向上を

目的に,国内初の樹脂バックドアモジュールを開発し,第一

図5 アウターパネルの流動解析事例射出時間をずらし,樹脂流動末端が次のゲー

ト位置に流れてきたときにゲートを開くよう

にしてウエルド発生を抑制した。

Fig. 5 Flow analysis of the outer panelWeld lines are suppressed by adjusting thetiming of opening the gates. The injectiontiming is staggered so that the next gate isopened when the end of the resin f lowreaches the gate.

0-8-6-4-2024

500 1000Z座標値(mm)

X方向の変位(mm)

1500

0-4-202468

500 1000Z座標値(mm)

Y方向の変位(mm)

1500

解析値(反り対策前)実測値(反り対策前)解析値(反り対策後)実測値(反り対策後)

0-4-202468

500 1000Z座標値(mm)

X方向の変位(mm)

1500

0-4-202468

500 1000Z座標値(mm)

Y方向の変位(mm)

1500

解析値(反り対策前)実測値(反り対策前)解析値(反り対策後)実測値(反り対策後)

yz

x

図6 LFT製インナーパネルの反り解析例 射出成形後の反り状態を解析と実測で比較した結果,よく一致した。リブを追加

することにより,変形を抑制することができ

た。

Fig. 6 Warpage analysis of the inner panelmade of LFTThe analysis of the inner panel warpage

after injection molding coincided well with themeasurement. Deformation was significantlysuppressed by reinforcing the panel withproper ribs.

世代バックドアモジュールとして3車種採用された。さらに

生産性の向上と原価低減を図るために,インナーパネルの射

出成形化とアウターパネルのPP材化を行った第二世代バック

ドアモジュールを開発し量産開始した。開発にあたっては,

CAE解析技術を強化,活用し開発工数の低減を図った。今後

は,アルミニウム材に対抗した軽量化や商品性および付加価

値向上を目的とした要素技術の開発を促進する。

終わりに,本樹脂バックドアモジュールの共同開発にあた

り,多大なご助言,ご協力をいただいた日産自動車株式会社

殿に深く感謝いたします。

参考文献1)日経BP社:AUTOMOTIVE TECHNOLOGY,創刊号,(2004)

2)日経BP社:D&M日経メカニカル,オートモーティブ・テクノロ

ジー共催セミナー資料,(2002.7.25)

図7 開発工数の推移 第一世代から第二世代に進むにつれ,CAE解析工数が増えるので設計工数は増大するが,全体の開発工数は短縮した。

Fig. 7 Change in man-hour for development processA little increase in man-hour for CAE analysis from the 1st to the 2nd

generation process has enabled a significant reduction in total man-hour.

製品設計CAE解析

試作型による試作評価

量産型による試作評価

第一世代

第二世代

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 621.315.6.049.77-758:678.6:536.49:77.021.1

25

MCP/SiP用途向け超厚膜感光性ポリイミドコーティング剤Ultra-thick Formable Photo Definable Polyimide Coatings for MCP/SiP

板橋俊明* Toshiaki Itabashi 上田 篤* Atsushi Ueda 小島康則* Yasunori Kojima

元部丈晴* Takeharu Motobe 田中俊明** Toshiaki Tanaka

実装密度の向上を目的として,バンプアレー品の生産比率が増えている。ワイヤー

ボンディングを置き換えた単純なバンプアレー品に加え,多ピン化,大きなダイサイ

ズのチップに適合した再配線層を含むデバイスも量産化されている。最近では実装技

術の進捗に伴い,これらのダイ・チップを組み合わせる事により量産性に難のあるシ

ステムLSIに相当するデバイスとしてマルチチップパッケージ品(以下MCPと称す)

やチップ抵抗やコンデンサー等のパッシブなデバイスも組み合わせたシステムインパ

ッケージ品(以下SiPと称す)の開発が進められている。これらの市場要求に対応す

るため,従来のポリイミドの有する耐熱性,耐薬品性といった諸特性に加え,感光性

かつ超厚膜形成が可能でギャップ埋め込み性に優れ,銅マイグレーション耐性を有す

る製品を上市することを目的にベースポリマの設計と感光材の配合量の最適化を行っ

た。本報は本製品の設計過程とその代表的な諸特性をまとめたものである。

*日立化成デュポンマイクロシステムズ株式会社 ** 当社 総合研究所

〔1〕 緒 言

ポリイミドは優れた機械特性,耐熱性を有することから,

プラスチックパッケージが主流となるに従い,ウェハ工程の

最終工程に形成するストレスバッファー膜として広く用いら

れてきた。最近では実装密度の向上や信号経路の最短化を目

的とし,従来のワイヤーボンディング法に替わって様々な組

成のはんだ材や金を用いたバンプアレー品の出荷増が顕著で

あり,(図1)その絶縁膜材料としてもポリイミドの用途が

広がっている(図2)。また,多ピン化,大きなダイサイズ

のデバイスに対しても再配線技術の導入によりバンプアレー

品の展開が進むに至り,従来求められた特性以外の物性も要

求されるようになった。即ち,パッケージ構造と相まって応

力分散できるような材料物性,金属膜や下地膜,アンダーフ

ィル材や封止材等他の構造材に対する良好な接着性,再配線

層として広く用いられている銅に対する耐マイグレーション

性等である。さらにチップオンチップ構造のMCP,SiP用途

では50~75µm厚の搭載チップ間のギャップ埋め込み性,超

厚膜でのスルーホール形成のためのパターン性を確保する必

要がある。本報ではこのような課題に対して光透過性が良好

で優れた機械物性,接着性を持つベースポリマの骨格設計,

感光性材料としての配合決定および特性の評価を行ったので

以下報告する。

〔2〕 ベースポリマの設計

本用途として感光性を持った材料を開発するにあたり,使

用条件やプロセス装置を考慮して超高圧水銀灯の全波長(以

下ブロードバンド)露光を用いるネガ型感光性ポリイミドと

した。従い,超厚膜であってもプロセスのフローとしては図3の

通りで従来のストレスバッファー用途品と同様である。ブロ

ードバンド露光のネガ型とした理由は,1)ポジ型に対して

ベースポリマ骨格の設計の自由度が高い,2)超厚膜用途で

は芳香族系の骨格をベースとすると短波長領域の透過率には

限界があり,特にポジ型では露光時に膜の底部まで光を透過

させる必要があるため高膜厚で高感度を得る事は難しい,3)

露光波長もアッセンブリー工程では主にブロードバンド露光

機を用いている,といった理由が挙げられる。

従い,骨格の設計にはプリベーク後50µm以上の超厚膜域

でg線(436nm),h線(405nm)に対して十分な透過率を持

つベースポリマを選定する必要があった。この他,満足すべ

き要求項目としてギャップの埋め込み性を良くする必要があ

り,溶媒に対して溶解度を高くして固形分含有量を大きくす

Due to the strong market demand of high density assembling, bump array deviceshave been increasing market share than conventional wire bonding devices, not onlysimple bumping, but also RDL advanced packaging for multi I/O pins and large diedevices. Recent assembly technology realize to build-up Multi Chip Package (MCP)consist of different type of devices or combination of passive devices called System inPackage (SiP) instead of system LSI which has difficulties in achieving high yield withcomplicated testing. To meet such market needs, we have developed a new polymerbackbone and formulations characteristis for suitable polyimide coatings which haveultra thick formable, excellent gap-fill capability and high compatibility with Cu, inaddition to chemical and thermal resistance like conventional materials. The designconcepts, product features and properties, are summarized.

日立化成テクニカルレポート No.44(2005-1)26

20000

0

5000

10000

15000

20000

25000

30000

20000

40000

60000

80000

100000Shipment numbers(百万個)

Shipment numbers(百万個)

120000

140000

2001200220032004

YEAR2005200620072008

20002001200220032004

YEAR2005200620072008

DIPQFPSOICBGABare ChipFBGA(CSP)

FBGA(CSP)FCIP-FBGA

Others

PKG Market trend(Dataquest2004)

図1 パーケージ形態別デバイス出荷量の推移(出典:ガートナーデータクエスト,2004年7月,GJ04631)既存のワイヤーボンド品に対してバンプアレ

イ品の出荷が増えている。

Fig. 1 PKG Market trend (Source:GartnerDataquest, July 2004, GJ04631)Significantly increasing shipment number

of ball bump array devices in stead ofconventional wire bond devices in balance oftotal shipment numbers.

PKG

Assembly Type W/B W/B Hi-lead,Au Eutectic,Lead-free Lead-free

Hi-Pin CountsASICMPUSystem LSI,SoC

Lo-Pin CountsMemoryDriverLogic

SiP(MCP)

DIP

BGA

FC CSP/FC-RDL MCP, SiP

PGA

BGA

(WL)CSP

Flip Chip

QFP

DIP

TSOP

Polyimide

Polyimide

Polyimide

図2 パッケージ形態の変遷とポリイミドの用途展開

Fig. 2 Tech. Road Map/Evolution ofPackaging and PI usage

Coat

Prebake

Cure

Dev.Exposure

N2

Exhaust

Heater

Coater Stepper

Developer

Furnace

図3 溶剤現像タイプネガ型感光性ポリイミドのプロセスフロー

Fig. 3 Nega-tone Solvent developable PDPIGeneral Process Flow

日立化成テクニカルレポート No.44(2005-1)

ることにより膜減り量の低減を狙った。以上の条件から候補

となる骨格の設計を行った。

ポリイミド前駆体の光透過性はポリマ骨格中のπ電子の供

与,吸引性や立体因子等が影響するとされている1)。当社の

既存製品の特性を比較すると経験則的にも剛直構造の低熱膨

張タイプは光透過性が低く,立体的にねじれのある構造は熱

膨張係数が大きくなるが,光透過性は良好であった2)。よっ

て本用途にも立体的にねじれが出来るような既知のテトラカ

ルボン酸,ジアミンを選択,数種を組み合わせることとした。

一方,透過性に相反する事項として熱膨張係数の大きな骨格

では残留応力が大きくなることが懸念される。

しかし,本材料の想定する主用途は50µmレベルの超厚膜

であるため,ねじれのある柔軟な骨格構造を選択して弾性率

を下げることにより従来のストレスバッファー用途の5~10µ

mに対して立体的に応力分散することが期待できる。またパ

ーケージ用途でもっとも重要な下地および上層との密着性,

伸び特性等,機械物性の点でも柔軟な骨格構造のほうが有利

と考えた。骨格に対する感光基の導入方法については,厚膜

用途であるため,1)材料粘度および膜厚安定性を確保する,

2)相溶性を向上させて固形分含有量を確保する,3)厚膜形

成時の現像時間を短縮できる,等の利点があることから既存

製品でも実績のあるエステル型とした。このベースポリマを

用いた配合品をHD7000シリーズとして製品化することとし

27

た。

〔3〕 HD7000シリーズ配合の検討

合成して得られたポリイミド前駆体のポリマを用いて,最

終膜厚が10µmとなる厚膜仕様と50µmとなる超厚膜仕様の2

種の配合を検討した。使用する感光剤は従来のエステル系既

存製品に用いている実績のある材料をベースとした。しかし

ながら,前述の通り想定する用途が銅の再配線層やプラグを

有するパーケージ用途であることから,使用する個々の配合

原料について銅の酸化,変色やこれらを助長することが無い

か事前にスクリーニングを行った。評価の方法は,各配合材

料それぞれ単体についてSi基板上に形成した銅薄膜に対する

加熱条件下での反応性の調査する方法と配合品としてから

個々の材料を添加・未添加として銅基板上でのパターン性,

キュア後の変色の有無を調べる方法を併用した。また,銅の

酸化を抑制する種々の添加剤も検討し,感光剤の配合量の最

適化を行った後にプロセス性,膜特性に影響を与えない添加

剤の選定と量の最適化を行った。図4には厚膜形成時の光透

過性データを示す。この図からわかる通り得られた配合品は

所期の目標通り50µm以上の厚膜でもg,h線に対して十分な

透過率を持っていることがわかる。表1にHD7000シリーズ

の代表的な液状特性を示す。

〔4〕 HD7000シリーズのパターン性

キュア後10µmの厚膜仕様とキュア後50ミクロンの超厚膜

仕様の2種の配合についてそれぞれプロセスの最適化を行い,

得られた条件を表2に示す。なお,10µm仕様の場合はウェ

ハ工程で一般的なi線露光機も使用可能である。現像時間は

50µm仕様の場合でもスプレー現像で60秒から90秒と比較的

短時間に設定できる。図5にはHD7010で50µmスルーホール

を開口したキュア後の断面SEMを示す。断面形状は非常に滑

図4 HD7000シリーズの透過率データ 厚膜でも良好なg,h線透過率を有する。

Fig. 4 HD7000 series transparency data.Shown high transparency with g,h-line UV-light .

表1 HD7000シリーズ液状特性

Table 1 HD7000 series Liquid properties

表2 HD7000シリーズシリーズプロセス条件

Table 2 HD7000series Process conditions

項 目

Properties

適用膜厚(µm)

Target thickness(µm)

粘度(Pa・sec.)

Viscosity(Pa・sec.)

HD7010

10-20

6.0

HD7012

30-50

30.0

項 目 Properties

塗布 Coat

プリベーク Prebake

露光 Exposure

現像 Develop

熱硬化 Cure

HD7010

1000rpm/10s +2500rpm/30s

90℃,120s +100℃,120s

150mJ/cm2,B.B

25s spray

250-400℃,60'

HD7012

1000rpm/10s +1200rpm/30s

60℃,240s+90℃,240s+110℃,240s

300mJ/cm2,B.B

90s spray

250-400℃,60'

0.1

20 30 40 50 60

1

10

100

Transparency(%)

Dried Thickness(µm)

i-Line

h-Line

g-Line

図6 HD7012 20µmラインのパターン形状

Fig. 6 HD7012 SEM X-Section(20um line)by MPA

図7 幅40µm、深さ65µmギャップへの埋め込み性データ

Fig. 7 Planarity data for 40um width x 65umdepth gap

日立化成テクニカルレポート No.44(2005-1)28

らかなテーパー形状が得られ,スパッタリング法によるシー

ド層形成時のシャドウイングやバンプシェア時に応力集中が

起きないという点でパッケージ用途に好ましい形状といえ

る。図6には超厚膜仕様であるHD7012の断面SEMを示す。

プリベーク後90µmに対して20µmまで開口しており,高アス

ペクトなパターンが形成できる。また段差埋め込み性につい

ては深さ65µm,幅がそれぞれ40µm,150µmの溝に対してボ

イドやクラックの発生も無しに溝の埋め込みが可能である。

図7には幅40µmの溝形状に対して塗布膜厚を変えて埋め込

み性を評価した結果を示す。

図5 HD7010 50µmビア開口形状パッケージ用途に適したなだらかなテーパー

形状を示す。

Fig. 5 HD7010 50um via pattern profile aftercureShown sloped taper w/o crown to meet

package requirement.

ConditionSpin:3000rpm/30sec Prebake:95℃/200secExp Energy:400mJ/cm2,GH-Line Focus:-5µm Spectrum-3/UTDeve:8secX2Curing:280℃/2hr in N2* With O2 Ashing

After Dev.(90um)

Cured 40µm

Gap- Width:40µm Depth:65µm

Cured 65µm

Exposure MPA-600/Canon : 660mJ/cm2,B.BandCure Condition : 150℃,30’+ 250℃,120’(5deg.C/min)

X300

X600

After Cure(65um)

図8 Cu基板上でのパターン性比較

Fig. 8 Comparison of patterning capability on Cu substrate

0

20

40

60

80

100

未対策品Conventional PI

PCT後、密着性劣化Degrade adhesion after PCT

HD7010

密着性劣化なしNo degradation

Adhesion Strength (MPa)

[PCT Condition] Temp:121 ℃ Humidity:100% Pressure:2atm

* ** *

*エポキシ凝集破壊密着強度はこれを上回る値

0 hr

168 hr

500 hr

PCT Time

図10 Cu基板上でのPCT前後の密着強度比較

Fig. 10 Comparison of adhesion strengthwith Cu before and after PCT

図9 Cu基板上でのキュア後のパターン比較

Fig. 9 Comparison of Cu discoloration after cure

日立化成テクニカルレポート No.44(2005-1)

〔5〕 銅基板上でのプロセス性およびマイグレーション耐性

実デバイス上では銅の再配線層やスルーホール部にメッキ

法で形成した銅がプラグとして用いられることから,銅基板

を用いたプロセス性の評価と,櫛歯電極を用いた加湿・バイ

アス条件下でのマイグレーション耐性評価を行った。図8に

はSi基板上にシードスパッタ層を介して銅メッキ層を形成し

た基板上での現像後のパターン性比較を示す。未対策品では

本来開口されるべきパッド部に薄皮状の残渣が残るのに対

し,HD7010系では銅基板上でも残渣無く開口可能である。

図9には開口したパターンをさらにキュアした後の外観写真

を示す。未対策品では現像残渣を除去し,酸素濃度10ppm以

下で処理しても銅パッド上の開口部はキュア時のアウトガス

により酸化され,変色するのに対し,HD7010系では同一条

件で処理しても酸化による変色は認められない。

また,マイグレーション耐性評価として銅配線による

20µm,40µmのくし歯パターンを用いて131℃,85RH%,6V

のバイアス条件下で電気抵抗値の変化を測定を行った。その

結果,1000時間まで絶縁性に変化は認められず,テスト後に

も電極部へのデンドライドの析出や対向電極のカケ等は観察

されなかった。また,図10には銅に対する密着性評価のデー

タを示す。未対策品はPCT処理を行うと顕著な密着性の低下

が見られたがHD7010系では低下は認められず,良好な密着

強度を維持している。

〔6〕 キュア後膜の物性評価

HD7000シリーズの硬化膜物性を表3に示す。特徴的なの

は250℃から400℃でキュアした場合伸び率が50-70%と良好な

ことで,後述の接着性データとともにパッケージ用途では大

きなアドバンテージとなる。弾性率2.3-2.6GPa,基板のそり

から算出した残留応力も25-30MPaと通常のストレスバッファ

ー用途の製品より低い。膜厚を振って残留応力を測定した結

果を図11に示す。材料の弾性率が低いために膜厚が厚くなる

に従い,単位膜厚あたりの残留応力値が緩和されているのが

わかる。図12は各種下地基板に対する密着性データ,図13に

は各種金属膜の本材料に対する密着性のデータを示す。いず

れの材料に対しても相互に良好な密着性を示す。

29

未対策品Conventional PI

現像残渣ありResidues on Cu

HD7010

現像残渣なしNo residues on Cu

100um

未対策品Conventional PI

酸化によるCuの変色Cu oxidization

HD7010

酸化・変色なしNo discoloration on Cu

100um

日立化成テクニカルレポート No.44(2005-1)

〔7〕 結 言

パッケージ用途向けに超厚膜が形成可能なネガ型有機現像

タイプのポリイミド前駆体コーティング剤を開発した。開発

した製品はキュア後50µmまで形成可能で良好なパターン性

とギャップ埋め込み性を持ち,物性面でも従来品に比べて低

ストレスで良好な機械物性を有する。再配線層やプラグに銅

を用いた場合にも優れたマイグレーション耐性を有すること

からMCP・SiPのみならずMEMSのような新規用途にも適用が

期待できる。

参考文献1)N.N.Rukhiyada et al.:Vysokomol.Soedin.Ser.A34(3).91-98

(1992)

2)佐々木,外:低ウェハ応力i線対応感光性ポリイミド,日立化成テ

クニカルレポート,38,27-30(2002)

30

Product HD7012Cured Thickness 95.84um8”Wafer bow 334umRadius 9.347mResidual Stress 18.4MPaCure :150℃,30’+250℃,2hr Ramp rate :5℃/min

00 20 40 60 80 100 120

5

10

15

20

25

30

Thickness(um)

Thickness vs Stress

Residual Stress(MPa)

図11 HD7012残留応力値の膜厚依存性データ 膜厚が厚くなると残留応力が低下する。

Fig. 11 HD7012 residual stress dataaffected by thicknessThicker film gives lower residual stress in

the film

表3 HD7000シリーズ硬化膜物性

Table 3 HD7000series End properties

項 目 Properties

引っ張り強度(MPa) Tensile strength(MPa)

伸び率(%) Elongation(%)

弾性率(GPa) Young's Modulus(GPa)

残留応力(MPa) Residual stress(MPa)

熱膨張係数 Thermal expansion(ppm)

ガラス転移点(℃) Tg(℃)

重量減少温度(5%) Thermal decomposition temp.(5%)

誘電率 Dielectric constant

HD7000series

170

70

2.6

29.8

70

260

395

3.2

HD4000series

200

45

3.5

35

35

350

412

3.2

0

10

20

30

40

50

60

70

80

90

100

Ni TiW Al Ti Cr

Adhesion strength (MPa)

0hr 168hr 500hr

* * * * * **

**

***

* **

*エポキシ凝集破壊密着強度はこれを上回る値

図12 HD7000系のCu以外の基板に対する密着性

Fig. 12 HD7000 series adhesion data on various metals

0

Ni TiW Al Ti CuCr

20

30

10

40

50

60

70

80

90

100

Adhesion strength (MPa)

w/o Ashing O2 Ashing

*エポキシ凝集破壊密着強度はこれを上回る値

* ** *

*

* **

* * * *

図13 種々のメタルスパッタ膜のHD7000シリーズに対する密着性

Fig. 13 Various sputtered metals adhesion data to HD7000series

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 621.43.066-412:678.026.2:546.73:546.815:539.538:536.49

31

Co,Pbフリー排気バルブシート材Co,Pb-Free Exhaust Valve Seat Insert Material

河田英昭* Hideaki Kawata 藤塚裕樹* Hiroki Fujitsuka

エンジンで使用されるバルブシートはバルブとの組み合わせによって燃焼室の気密

性を保つための部品である。バルブシートは高耐摩耗性およびバルブへの攻撃性が低

い特性が要求される。さらに排気側のバルブシートは耐熱性も要求されるため,これ

までCo含有焼結鋼材が主に用いられてきた。

現在,環境問題は重要な課題である。従来バルブシートは被削性改善のためにPb

を多く含んでいた。Pbの含有量は徐々に減りつつあるが,フリー化は達成されてい

なかった。近年ではCoも一部の地域において規制上使用が制限され,かつ高価なこ

とから,フリー化の要求が強まりつつある。このため,これまで高速度鋼をベースと

したCo,Pbフリー排気バルブシート材を開発,採用してきた。しかし,最近では新た

にグローバル化の観点からさらなる価格競争力の向上が望まれてきていた。このよう

な背景から,新たにCo,Pbフリー排気バルブシート材の開発に着手した。この結果,

開発された排気バルブシート材はFe-3.5mass%Mo基材にFe-12Cr-1Mo-0.8V-1.5C,Fe-

35Mo-1.4Siの2種類の硬質粒子をそれぞれ15mass%,10mass%分散させることとした。

また,この材料は樹脂含浸の採用により良好な被削性を達成した。

*日立粉末冶金株式会社 技術開発センタ

〔1〕 緒 言

焼結合金は合金設計の自由度が高く,溶製材と比較して耐

熱性や耐摩耗性などの各性能を付加しやすいため,バルブシ

ート材に多く用いられている。焼結材特有の合金設計は一例

として硬質粒子分散型があげられる。これは600~1,400(Hv)

程度の硬質な相がマトリックス基材中に分散した組織を呈

し,硬質相のピンニング効果によってバルブシートの耐摩耗

性を高めた材料である1),2)。

排気側のバルブシートは使用環境が高温,高面圧および無

潤滑下と厳しい。このため材料は高温強度および潤滑性に優

れたCo含有材料が主に用いられてきた3)。しかしながら,Co

は高価である。さらにCoは,バルブシートの被削性向上のため

に含有させることの多いPbと同様に,環境規制上使用が制限さ

れる傾向にある。そのため高速度鋼ベースのCo,Pbフリー排

気用バルブシート材料をこれまでに開発,採用してきた4)。

しかし,最近ではグローバル化の観点からさらなる価格競争

力の向上が望まれてきている。

一方で,省燃費の観点からエンジン燃焼領域のリーン化が

年々進んできている5)。それに伴いバルブシートの使用環境

は高温化,無潤滑化による高負荷化が一層進んできている6)。

この状況はバルブシート材のさらなる耐摩耗性の向上を必要

とする。しかしながら,従来エンジンの負荷領域ではバルブ

シートへの低価格化要求が強まりつつある。この相反する市

場要求に対応するためには,従来のように高価で高性能な1

材質を全エンジン機種に適用するより,それぞれのエンジン

の負荷領域に応じた耐摩耗性の材料を適用し分ける方がVE

(Value Engineering)の観点からも望ましい。

本報では,標準的な負荷領域のエンジンをターゲットに,

低価格かつCo,Pbフリーを前提とした排気用バルブシート材

の開発について報告する。

Valve seat inseats(VSIs) are used in a valve train area of internal combustion engines.

A function of the VSIs is to keep the combustion chamber pressure tight. Exhaust VSIs,

which are used in higher temperature areas, require good performances in wear and,

heat resistance. Also good machinability is an important property.

Cobalt-containing sintered materials have mainly been applied for exhaust VSIs. They

also contain more or less lead to improve their machinability. However, there are

required, and there are cobalt environmental laws prohibiting lead. Unfortunately,

cobalt is expensive. To solve these problems, a new exhaust VSI was developed on the

assumptions of it being cobalt and lead free, of it having good wear resistance and

machinability, and of it having a reduced cost. The new exhaust VSI is a material

dispersed with two types of hard particles, Fe-Mo-Si and Fe-Cr-C, in the matrix of an

Fe-3.5-mass% Mo at the ratios of 10 mass% and 15 mass% respectively, for good wear

resistance. This material also has good machinability due to adopting resin

impregnation.

日立化成テクニカルレポート No.44(2005-1)

〔2〕 実験結果および考察

実験には粒径150µm以下の水アトマイズ合金鉄粉もしくは

部分拡散合金鉄粉を用いた。添加した黒鉛粉末は平均粒子径

0.6~0.8µmの天然黒鉛粉を用いた。成形潤滑剤はステアリン

酸亜鉛を0.5mass%添加した。混合は1kg用V型混合機を用い,

1.8ks混合した。

各混合粉は圧力640MPaでφ20×φ40×10mmのリング形状

に成形した。その後,分解アンモニア雰囲気中で,温度

1433K,時間3.6ksの条件で焼結した。

2.1 基材の検討

2.1.1 基材の合金成分の影響

まず3種の基材を検討した。材料はCr酸化被膜生成により

耐摩耗性を確保することをねらいとするFe-Cr系,Mo炭化物

による高温硬度確保をねらいとするFe-Mo系,およびNi,Mo

による基材強化をねらいとするFe-Ni-Mo系の3種である。圧

環強さ,高温硬さ,熱伝導率,耐摩耗性及び熱膨張率や高温

耐力から予測する耐脱落性から最適な基材を選定した7)。

Fe-Cr系は高温硬さが低く,単体摩耗試験における摩耗量

も多いことからバルブシートの基材としての特性を満足しない。Fe-Ni-Mo系は他の2材質と比べ,圧環強さが40%程度低

く,また,熱伝導率や耐脱落性等が低いことから適していな

い。

以上の結果から,これらすべての目標特性を満足したFe-

Mo系を基材に選定した。

2.1.2 基材のMo含有量と高温硬さ,圧環強さの関係

Fe-Mo系基材の最適Mo量を検討した。まず,基材中のMo含

有量を1.5~5.0mass%に変化させた試料で評価した。

図1は高温硬さにおよぼすMo含有量の影響を示す。

32

500

450

400

350

300

250

200

273 373 473 573

温度(K)

硬さ(HV)

673 773

1.5Mo2.1Mo3.5Mo5.0MoFe-Co

図1 Mo含有量による高温硬さの変化 Mo量の増加に伴い室温時,高温時とも硬さは向上する。従来材の基材であるFe-Co鋼に対して,Mo量は約

2.1mass%以上で同等の高温硬さが得られる。

Fig. 1 Change in high temperature hardness at various Mo amounts of steelThe hardness at both room temperature and at high temperature increasesas Mo content increases. The high temperature hardness of 2.1%Mo steel isequal to that of the Fe-Co steel, which is a matrix steel of the current material.

200200 400 600

温度(K)

800 1000

硬さ(HV)

400

600

800

1000Fe-35Mo-1.4Si

トリバロイ T400

図2 Fe-35Mo-1.4Si合金の高温硬さ 室温から873Kまでの範囲で,Fe-35Mo-1.4Si合金はトリバロイT400と同等の硬さを示す。

Fig. 2 High temperature hardness of Fe-35Mo-1.4Si alloy.The high temperature hardness of Fe-35Mo-1.4Si alloy is equal to that of theTriballoy T400 from room temperature to 873K.

強度はMo量3.5mass%程度まではMo量とともに上昇し,そ

れ以上のMo量5.0mass%で急激に低下する。これは粒界に析

出したMo炭化物の量が5.0mass%の時に急激に増加するため

である8)。

以上の結果から,基材の最適Mo量は3.5mass%が良いと考

える。

2.2 硬質粒子の検討

硬質粒子の添加量はバルブシート材の耐摩耗性に大きく影

響する要因である。硬質粒子の添加量はできるだけ多くする

ことが望ましい。しかし,一般的に硬質粒子の添加量の増加

は強度を低下させる。

今回は耐摩耗性を重視した一次硬質粒子と,強度の低下が

少ない二次硬質粒子の2種類の硬質粒子を検討した。そして,

これらを組み合わせて添加することにより硬質粒子の増量と

高強度を達成した。

検討にあたり,一次硬質粒子は従来の硬質粒子と同系統の

材質が良いと推測した。また,二次硬質粒子は従来の硬質粒

子より基材との焼結性が良好な材質が良いと推測した。

2.2.1 一次硬質粒子の検討

これまでのバルブシートにおける硬質粒子はトリバロイ

系,ステライト系のCo含有粉末あるいはFe-60mass%Mo,Fe-

60mass%Crに代表されるフェロアロイ粉末が一般的に使用さ

れている。しかし,フェロアロイはもろく,バルブシートと

しての使用中の割れ,脱落が問題化するケースがあることか

ら検討の対象から除外した。

高耐摩耗性な硬質粒子は一例としてトリバロイT-400があ

げられる。これはCo-28Mo-9Cr-2.5Si合金であり,Moケイ化

物を主とした硬質相を形成するCo基の硬質粒子である。ただ

し今回はCoフリーが開発目標であるため,Moケイ化物に着

これらの結果より,Mo量の増加に伴い室温時,高温時とも

硬さは向上することがわかる。参考までに従来の排気バルブ

シート材の基材であるFe-6.5Co-1.5Ni-1.5Mo合金の値も図中

にFe-Coとして示す。Mo量は約2.1mass%以上で従来材と同等

の高温硬さが得られることがわかる。

目し,Coを含有しないFe-Mo-Si合金を検討した。

このFe-Mo-Si合金の組成は,圧環強さ,熱伝導率,熱膨張

率,高温耐力への影響や硬質相とマトリックスとの固着性,

硬質相自身の高温硬さを調査した結果等からFe-35Mo-1.4Siへ

決定した8)。図2はこのFe-35Mo-1.4Si合金硬質相とトリバロ

日立化成テクニカルレポート No.44(2005-1)

イT-400硬質相との高温硬さを比較した結果である。この結

果からFe-35Mo-1.4Si硬質相はCoフリーながらトリバロイT-

400と同等の高温硬さを有することがわかる。

2.2.2 二次硬質粒子の検討

二次硬質粒子は基材との焼結性が重要である。高速度鋼や

ダイス鋼の粉末は基材である合金鉄粉との組成が近い。よっ

て,これらは前述のケイ化物系やフェロアロイ系の硬質粒子より

焼結性が良好であり,強度の低下が少ないと考えられる。

また,これらの粉末は炭化物群による硬質相を形成する。よ

って,これらの粉末は二次硬質粒子に適していると考えられる。

そこで,二次硬質粒子の検討として,高速度鋼やダイス鋼

の粉末を分散させた試料を評価した。

その結果から,高速度鋼粉末やダイス鋼粉末は強度をほと

んど低下させないことが確認できた。これらの中でも,

SKD11は最も硬い硬質相を形成することから,二次硬質粒子

はSKD11(Fe-12Cr-1Mo-0.8V-1.5C)が良いと考える。

2.2.3 硬質粒子の添加量の検討

前項までの検討によって,一次硬質粒子はFe-35Mo-1.4Si,

二次硬質粒子はSKD11(Fe-12Cr-1Mo-0.8V-1.5C)とした。な

お,以降はSKD11をFe-Cr-Cと呼ぶこととする。

硬質粒子の添加量は耐摩耗性,圧環強さへの影響を確認す

ることで決定した。Fe-Cr-Cは5~25mass%の範囲で,Fe-Mo-

Siは0~20mass%の範囲で,それぞれの硬質粒子の添加量を

変化させた。基材はFe-3.5mass%Moを使用した。

図3はバルブシートの耐摩耗性におよぼす一次,二次硬質

粒子の添加量の影響を示す。

Fe-Mo-Si量の増加に伴い,バルブシート摩耗量は減少する傾

向にある。特に添加量10mass%以上で摩耗量は著しく低減して

いる。また,バルブシート摩耗量は二次硬質粒子であるFe-

Cr-Cの添加量の増加に伴っても低減することがわかる。特に

添加量15mass%以上で良好な耐摩耗性を示すことがわかる。

図4は圧環強さにおよぼす一次,二次硬質粒子の添加量の

33

影響を示す。

圧環強さはFe-Mo-Si添加量の増加に伴ってほぼ直線的に低

下する。また,Fe-Cr-Cの添加量の増加に伴って圧環強さは

低下する傾向が見られるものの,Fe-Mo-Siに比べるとあまり

影響しないようである。

以上の結果より耐摩耗性,圧環強さの両者を考慮し,硬質

粒子の添加量は,Fe-Mo-Siが10mass%,Fe-Cr-Cが15mass%

の組み合わせを選定した。

〔3〕 性能評価

3.1 実機耐久結果

実機による耐久評価の結果を図5に示す。本開発材の摩耗

量はCo,Pbを含有する現行材と同等である。使用したエンジ

ンは1800cc直列4気筒DOHCで,耐久時間は200時間である。

4000 5 10

Fe-Mo-Si合金添加量(mass%)

圧環強さ(MPa)

15 20 25

600

800

1200

1000

14005% Fe-Cr-C15% Fe-Cr-C25% Fe-Cr-C

図4 圧環強さにおよぼす硬質粒子添加量の影響 圧環強さはFe-Mo-Si添加量の増加に伴ってほぼ直線的に低下する。また,Fe-Cr-Cの添加量の増

加に伴って圧環強さは低下する傾向が見られるものの,Fe-Mo-Siに比べるとあ

まり影響しない。

Fig. 4 Effect of amount of additional hard particles for radial crushing strength.The radial crushing strength decreases linearly while the amount of additional

Fe-Mo-Si alloy increases. The amount of additional Fe-Cr-C has little influencefor radial crushing strength in contract.

1気筒前側

0

摩耗量(

µm)

20

40

60

80

100

後側 前側 後側 前側 後側 前側 後側気筒 3気筒 4気筒

Co,Pb含有材

開発材EH-21バルブ

バルブシート

図5 実機エンジンによる耐久試験結果 開発材の摩耗量は従来材であるCo,Pb含有材と同等であった。

Fig. 5 Result of wear amount of developed material in engine durability test. The wear amount of the developed material was equal to that of Co, Pb

containing current material, much less of wear resistance.

00 5 10

Fe-Mo-Si合金添加量(mass%)

バブルシート摩耗量(mm)

15 20 25

50

100

150

2005% Fe-Cr-C15% Fe-Cr-C25% Fe-Cr-C

図3 バルブシート摩耗におよぼす硬質粒子添加量の影響 Fe-Mo-Si量の増加に伴い,バルブシート摩耗量は減少する傾向にある。また,バルブシ

ート摩耗量は二次硬質粒子であるFe-Cr-Cの添加量の増加に伴っても低減する

ことがわかる。

Fig. 3 Effect of amount of additional hard particles for VSI wear resistance.Increasing additional Fe-Mo-Si alloy tends to decrease the VSI wear amount.Another tendency can be seen; the VSI wear amount decreases while theamount of additional Fe-Cr-C alloy as a secondary hard particle increases.

日立化成テクニカルレポート No.44(2005-1)

被削性は樹脂含浸により大きく改善される。また,被削性

の水準はCo,Pbを含有する従来材より良好となる。

含浸している樹脂は含浸性に優れたアクリル系の樹脂であ

る。この樹脂は約473Kで焼失するため,バルブシートとして

使用した後にはほとんど残留しない。最終的には,焼失した

樹脂がバルブシートおよびエンジンの機能へ影響を与えない

ことを確認した上で,樹脂含浸手法を本開発材に採用した。

〔4〕 結 言

Co,Pbフリー化した安価なガソリンエンジン用排気バルブ

シート材を得るべく,種々の基材および硬質粒子を検討し,

以下の結論を得た。

1)Fe-Mo基材は良好な高温硬さ,圧環強さ,熱伝導率,耐脱

落性,耐摩耗性を示すことを確認し基材のMo量は3.5mass%

とした。

2)一次硬質粒子材はMoケイ化物に着目し,従来のCo基硬質

粒子と同等の高温硬さを有するCoフリーFe-35Mo-1.4Si合金

を開発した。

3)硬質(相)として,Fe-35Mo-1.4SiおよびFe-12Cr-1Mo-

0.8V-1.5Cの2種類の硬質粒子を添加することにより良好な耐

摩耗性を確保することができた。なお硬質粒子の添加量は

Fe-35Mo-1.4Si:10mass%,Fe-12Cr-1Mo-0.8V-1.5C:

15mass%の組み合せを選定した。

4)樹脂含浸の採用により,本開発材は現行材より良好な被

削性を確保することができた。

参考文献1)T. Nakata, T. Hayasaka, H. Endoh and O. Miyamoto : "Sintered

Materials with New Concept for Valve Seats - With and Without

Cobalt", SAE Technical Paper 810237

2)A.Fujiki, M. Kano : "New PM Valve Seat Insert Materials for High

Performance Engines", SAE Technical Paper 920570

3)K. Suzuki, Y. Ikenoue, H. Endoh and M. Uchino : "New Sintered

Valve Seats for Internal Combustion LPG Engines", Modern

Developments in Powder Metallurgy(1988) Vol.18-21

4)H. Kawata, K. Hayashi, K. Ishii, K. Maki, A. Ehira and M. Toriumi :

"The Development of a High Speed Steel Based Sintered Material

for High Performance Exhaust Valve Seat Inserts", SAE Technical

Paper 980328

5)大聖 泰弘 : "21世紀のくるま社会", 自動車技術,Vol.56 (2002)

18-24

6)T. Takahashi, A. Kakiuchi, K. Satoh, K. Satoh and K. Tominaga :

"Development of Exhaust Valve Seat Insert Material for High

Performance Engines", SAE 2002-32-1817

7)小 貢士ら : "Coフリー排気バルブシートの開発",2003年度自

動車技術会春季大会学術講演会前刷集,20035021

8)H. Fujitsuka, H. Kawata, M. Oyanagi, T. Miyazawa and A. Fujiki, :

"The Development of a Cobalt-Free Exhaust Valve Seat Insert",

SAE 2004-01-0502

34

50µm

写真1 耐久試験後の開発材摩耗面状態 摩耗面は定常な摩耗状態である。

Photo. 1 Wear surface of developed material after testThe wear surface after the test showed a steady wear pattern.

写真1は本開発材の試験後の摩耗面状態を示す。摩耗面は

非常に軽微な塑性変形を伴うものの,硬質粒子の脱落や基材

の亀裂発生は認められない。よって定常の摩耗形態を呈して

おり良好と判断する。

3.2 被削性評価結果

バルブシートの被削性は重要な要求特性の一つである。そ

のため,バルブシート材にはさまざまな被削性改善手法が従

来から用いられてきた。本開発材では封孔処理の1手法であ

る樹脂含浸の適用を検討した。

焼結材料は一般鋼材と比べて難切削材とされる。難切削と

なる原因の一つが焼結材特有の気孔の存在である。この気孔

により,加工時の工具刃先は繰り返しの衝撃力が加わる断続

切削の状態となる。この衝撃力により工具のチッピング,摩

耗が進みやすくなり,工具寿命は著しく低下する。

封孔処理は気孔の部分に低融点金属等を充填する処理であ

る。気孔がなくなることで断続切削が防止され,工具の長寿

命化が達成できる。従来からの封孔処理にはPb含浸やCu溶浸

といった手法があったが,樹脂含浸はこれらと比較して,環

境面,コスト面に優れている手法である。樹脂含浸の被削性

改善効果を本開発材において確認した結果を図6に示す。

00 2 4

切削距離(km)

逃げ面摩耗幅Vb(

µm)

6 8

50

100

150

200

250樹脂含浸無し

樹脂含浸

従来材 (Co,Pb含有材)

図6 開発材における樹脂含浸の被削性改善効果 樹脂含浸により工具摩耗量が大きく低減でき,従来材以上の被削性を達成できている。

Fig. 6 Machinability improvement of resin impregnation with developedmaterialThe wear amount of the tool was decreased by resin impregnation. The

developed material with resin impregnation shows superior machinability thanthat of the current material.

日立化成テクニカルレポート No.44(2005-1)

U.D.C. 669.056.9:666.181-419:544.722.122:643.521

35

FRPの親水性表面処理技術Hydrophilic Surface Treatment Technology for FRP

鈴木弥志雄* Yashio Suzuki 納 学* Manabu Osame 宮崎謙一* Kenichi Miyazaki

唯岡英介* Eisuke Tadaoka 岡田 誠** Makoto Okada

ユニットバス業界では,乾きやすい床を搭載することが最大の要求事項のひとつに

なった。そこでメーカー各社は,細く深い溝による導水作用の利用や,親水塗料の塗

装により乾きやすい床を実現したが,それぞれに問題点があった。

そこで当社は,乾きやすい浴室の床を実現するために,FRPの親水性表面処理技術

の開発に着手した。本研究により、金型表面転写による成形で,FRP表面の微細凹凸

による親水化を業界で初めて実現し,製品化した。

*株式会社日立ハウステック 研究技術部 ** 株式会社日立ハウステック 宇都宮工場 開発設計部

〔1〕 緒 言

ユニットバス業界では,2001年秋に,従来に比べて水はけ

の良い床面を搭載したユニットバスが発表されて以来1),ユ

ニットバス床表面の機能向上が注目されてきている。

従来から,ユニットバス利用者からの不満のひとつとして,

「使用後の床面上の水はけが悪く,朝になっても床面が乾か

ない」という指摘があり,この不満を解消する目的で開発さ

れたのが,いわゆる「乾きやすい床」である。