Trabalho Injetoras

-

Upload

luan-andrade -

Category

Documents

-

view

149 -

download

0

Transcript of Trabalho Injetoras

4

ConteúdoIntrodução...................................................................................................................................5

1 Características das máquinas injetoras..............................................................................6

1.1 Moldagem Por Injeção...............................................................................................6

1.2 Unidade de Fechamento............................................................................................8

1.3 Sistema de fechamento..............................................................................................9

1.4 Tios de sistemas de fechamento..............................................................................9

1.5 Mecânico..............................................................................................................................9

1.6 Hidráulico de pistão............................................................................................................9

1.7 Sistema hidráulico-mecânico............................................................................................9

1.8 Unidade de Injeção...........................................................................................................11

2 Maquinas Tipo Rosca..........................................................................................................12

2.1 Estrutura de apoio.............................................................................................................12

2.2 Sistema hidráulico.............................................................................................................12

2.4 Sistema de aquecimento.................................................................................................13

2.5 Sistema de refrigeração...................................................................................................14

2.6 Formas de conservação das maquinas injetoras.........................................................15

2.7 Conservação......................................................................................................................15

3 Troca de Molde.....................................................................................................................17

3.1 Ferramentas e acessórios utilizados na troca de molde.............................................18

3.2 Fundamentos da injeção..........................................................................................19

4 Conclusão.............................................................................................................................26

5 Bibliografia............................................................................................................................27

5

IntroduçãoAtualmente com o crescente uso de peças fabricadas em material plástico moldadas por injeção, a indústria contribui para evolução tecnológica visando qualidade e aumento de produtividade, para torná-la mais competitiva em um mercado cada dia mais produtivo.

Antigamente na produção de peças plásticas injetadas, não havia controle de qualidade, era impossível retirar duas peças iguais em lote, no que se diz respeito a controle dimensional e qualidade do produto fabricado, por causa dos recursos industriais da época (máquina, mão-de-obra não qualificada, matéria prima, etc.), e não havia muitas exigências sobre os produtos

Com o crescimento da indústria do plástico, o desenvolvimento de novas matérias-primas e a necessidade de injeção de peças complexas, houve a necessidade de evolução das máquinas de injeção de plástico, estudos mais profundos sobre a aplicação de cada matéria-prima e o desenvolvimento de periféricos para automação de processo, para torná-lo cada vez mais rápido e eficiente, robôs para extração de peças, câmaras quente para eliminação dos galhos, unidades de ar seco para resfriamento de molde.

6

1 Características das máquinas injetoras

1.1 Moldagem Por Injeção

O processo de moldagem por injeção foi patenteado em 1872 pelos irmãos Hyatt. Ao longo do século XX teve uma grande evolução, cujos principais marcos foram a máquina hidráulica (anos 40), a máquina de parafuso alternativo (1951) e a máquina elétrica (1988).

Inicialmente desenvolvido para a transformação de resinas termoendurecíveis, como uréiaformaldeído (comercialmente conhecido como Baquelite), o processo teve um enorme desenvolvimento com o advento dos materiais termoplásticos que se verificou após a Segunda Guerra Mundial.

Atualmente, a moldagem por injeção é um dos principais processos de transformação de materiais de base polimérica, com enorme importância nos grandes mercados consumidores, como, embalagens, construção civil, automóvel e material elétrico e eletrônico.

O grande sucesso desta tecnologia deve-se ao efeito combinado de uma série de vantagens comparativas, entre as quais se salientam: a elevada produção, a grande reprodutibilidade e precisão dimensional, a grande flexibilidade em termos de geometria e dimensões das moldagens (a gama de produção vai desde a micromoldagens, inferiores a 1mg, até peças com mais de 100 kg).

Podem ser moldados por injeção termoplásticos, termofixos e elastômeros vulcanizados (borrachas e silicones). A moldagem por injeção também pode ser utilizada para a fabricação de peças cerâmicas ou metálicas, a partir de compostos que utilizam um material polimérico como vetor.

A moldagem por injeção de termoplásticos obedece às etapas típicas de transformação destes materiais, envolvendo, sequencialmente, as etapas seguintes: aquecimento do material até este adquirir uma viscosidade suficientemente baixa; conformação sobre pressão; e resfriamento com conseqüente recuperação da rigidez.

Esta rotina é exercida sobre compostos a moldar, com características específicas, sendo de realçar:

• Baixa difusividade térmica: os plásticos são intrinsecamente maus condutores de calor, dificultando as trocas térmicas necessárias à sua transformação. Por isso, em moldagem por injeção deve-se minimizar a espessura das peças a moldar.

7

• Comportamento reológico: os termoplásticos, quando no estado fundido, apresentam-se sob a forma de fluidos de elevada viscosidade e com comportamento visco elástico. A sua viscosidade é função da taxa de deformação imposta pelo material, podendo ser relativamente baixa para velocidades de deformação elevadas. Por isso, o preenchimento de cavidades tende a ser efetuado com velocidades de injeção elevadas.

• Elevada dependência térmica da densidade: o modo de organização das cadeias moleculares constituintes de um sistema polimérico é altamente dependente da temperatura. De fato, um aumento da temperatura provoca o crescimento do volume livre intermolecular e a consequente expansão do material. Do ponto de vista prático, este efeito traduz-se em valores elevados do coeficiente de dilatação linear (cerca de 5 a 6 vezes superiores ao do aço para termoplásticos não reforçados) e na existência do fenômeno da contração, associado ao resfriamento de peças injetadas.

O equipamento a utilizar e as estratégias a seguir para aperfeiçoar o processo deverão considerar a qualidade do produto final. Em termos conceituais, o processo de moldagem por injeção de termoplásticos desenvolve-se da seguinte forma:

1- O material plástico a transformar, originalmente no estado sólido e normalmente sob a forma de grãos, é carregado no funil da máquina de injetar e alimentado para o interior do cilindro de plastificação onde é aquecido a fim de tornar-se fluido e homogeneizado;

2- O aquecimento do material é garantido pelo calor transmitido através das paredes do cilindro por resistências elétricas e pelo calor gerado por efeito de dissipação viscosa, em resultado do esforço mecânico da rotação do parafuso;

3- O fundido resultante é forçado a fluir para o interior de um molde, o qual irá preencher a respectiva cavidade e resfriar devido às trocas de calor com as superfícies moldantes;

4- O processo conclui-se com a extração da moldagem, que ocorre após o período de resfriamento.

No caso da moldagem de termofixos ou de borrachas vulcanizadas o molde está a uma temperatura mais elevada que a do cilindro, para garantir a reticulação do material após a injeção.

O processo utiliza dois equipamentos essenciais: a injetora e o molde.

Contudo, a moldagem de qualidade pode exigir um conjunto adicional de equipamentos: dispositivos para transporte e alimentação de matéria-prima, robô/manipulador para manuseamento de moldagens ou sistemas de

8

alimentação, esteira transportadora, moinho granular (para reciclagem integrada de desperdícios) e dispositivo para controle da temperatura do molde.

Máquina Injetora é o equipamento utilizado para fabricação descontínua de produtos moldados, pela injeção de material plastificado no molde, que contém uma ou mais cavidades, em que o produto é formado.

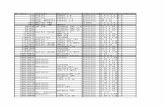

Esses produtos podem ser moldados em termoplásticos, termoplásticos elastoméricos ou termofixos. A máquina injetora consiste, essencialmente, da unidade de fechamento, unidade de injeção,

Sistemas de acionamento e controle.

Figura 1: Principais componentes de uma injetora horizontal

1.2 Unidade de Fechamento

As máquinas injetoras são providas de sistemas que promovem a abertura e fechamento do molde, bem como garantir a força de fechamento necessária para manter o molde fechado durante o processo de injeção do material plástico na cavidade do molde.

9

1.3 Sistema de fechamento

A unidade de fechamento promove o fechamento do molde com força suficiente para suportar a pressão do material, no momento da injeção. A força de fechamento necessária pode ser obtida através dos seguintes sistemas:

1.4 Tios de sistemas de fechamento

• Mecânico.

• Hidráulico de Pistão.

• Sistema Hidráulico - Mecânico.

1.5 Mecânico

Esse sistema funciona com alavancas ligadas em dois braços, os quais recebem o acionamento manual, transmitindo a força para as alavancas, que se deslocam de acordo com o movimento, abrindo ou fechando o molde. É um sistema antigo, para pequenas produções no qual, todos os movimentos dependem do operador.

1.6 Hidráulico de pistão

Nesse sistema, a abertura e fechamento do molde são feitos por um pistão hidráulico de grande área, ligado a um cilindro hidráulico. A Força de Fechamento é dada pela pressão do óleo, portanto, quanto maior a pressão, maior será a força aplicada no molde.

Qualquer vazamento interno ou externo, no sistema de fechamento, acarretará na perda de pressão, ocasionando uma diminuição na força de fechamento, e gerando rebarbas no produto.

1.7 Sistema hidráulico-mecânico

A maioria dos fabricantes de máquinas injetoras utiliza esse sistema de fechamento. Um cilindro e um pistão hidráulico de área bem reduzida, em relação ao sistema com pistão, estão ligados a um sistema de articulações (tesouras ou joelhos) que irá movimentar a placa móvel, fechando ou abrindo o molde.

A pressão do óleo (pressão de fechamento) faz com que as articulações se travem, ocorrendo um “estiramento das colunas” e gerando a Força de Fechamento.

10

Na troca de moldes existem mecanismos, que movimentam todo o conjunto de fechamento, para estabelecer um perfeito ajuste da altura do molde que será utilizado (travamento).

Placa fixa - Permite a fixação e a centralização do molde. Suporta a força exercida no molde, no momento do fechamento.

Placa móvel − Suporta a parte inferior do molde. Promove o movimento de abertura, e fechamento do molde.

Placa de Ancoragem – Seu posicionamento determina a altura do molde, em máquinas de fechamento hidráulico-mecânico e em máquinas onde a altura de molde não é feito por esse sistema, tem a função de sustentar o cilindro hidráulico, que realiza o fechamento do molde.

Colunas guias ou tirantes − Sustenta e guia os movimentos da placa móvel e é estirada mecanicamente para aplicação da força de fechamento.

Sistema de extração − Localizado na placa móvel é responsável pelo acionamento da barra extratora da máquina que movimenta o sistema de extração do molde e consequentemente a desmoldagem do produto injetado. O sistema de extração da injetora pode ser acionado hidraulicamente, ou extrator de espera (mecânico).

Extrator mecânico: A barra extratora é fixada na estrutura da máquina não possuindo movimento. Nesta condição a barra extratora é fixa aguardando a abertura da placa móvel para realizar o acionamento do sistema de extração do molde. Quando a placa atinge o final do curso de abertura, o furo central do molde permite a passagem desta barra acionando a placa extratora do molde movimentando os extratores para desmoldar o produto. De concepção mais antiga, não é empregado em máquinas construídas atualmente.

Extrator hidráulico: Este sistema possui cilindros hidráulicos que permitem regulagem independente de pressão e velocidade. As máquinas mais modernas possuem extratores com acionamento hidráulico que permitem uma maior flexibilidade na regulagem.

O extrator hidráulico pode entrar em funcionamento durante a abertura do molde, ou seja, do início até o limite de abertura da mesma, quando a placa móvel já estiver totalmente parada.

Sendo necessária a regulagem de micros específicos de acionamento de extração.

11

1.8 Unidade de Injeção

Recebe o material no estado sólido, em forma de grânulos ou pó, e transporta-os nas quantidades preestabelecidas, para o interior do molde.

A unidade de injeção pode ser dividida em dois tipos, o que praticamente define o tipo de máquina injetora:

• Máquina tipo pistão.

• Máquina tipo rosca.

Funil de alimentação − É o depósito de material granulado, a ser processado. Sua capacidade depende do tamanho da máquina injetora. Deve ser mantido sempre tampado para evitar que impurezas contaminem o material granulado.

Cilindro de aquecimento − Recebe o material plástico no seu interior e transmite-lhe calor, promovendo a plastificação.

Rosca de plastificação − É responsável pela plastificação e homogeneização do material no interior do cilindro. Injeta o material para dentro do molde, e faz a função de um pistão.

• Taxa de Compressão (TC) = V1 (V = H. Passo. D. Pi).

V2

• Relação L/D ou C/D = L

D

Razão de Compressão = h1

H2

Anel de bloqueio - Evita o refluxo de material, no momento da injeção.

Ponta da rosca - Serve como tope para o anel de bloqueio e também facilita a homogeneização da temperatura da massa.

Bico de injeção - Permite a passagem do material do interior do cilindro para o interior do molde, sem que haja contato externo ou perda.

12

A unidade de injeção pode ser dividida em dois tipos, o que praticamente define o tipo de máquina injetora.

Máquinas tipo pistão; Máquinas tipo rosca.

2 Maquinas Tipo RoscaNesta unidade, o plástico é fundido, homogeneizado, transportado, dosado e injetado no molde. A unidade de injeção tem duas funções:

Plastificação do material plástico; Injeção do material no molde.

Atualmente é comum o uso de máquinas com rosca. Essas injetoras trabalham com uma rosca, que serve também de êmbolo de injeção.

A rosca gira em um cilindro aquecido, dotado de um funil superior, por onde se introduz o material. A unidade de injeção move-se, geralmente, sobre a base da máquina.

Algumas vezes podem ser substituídos o cilindro, o parafuso e o bico de injeção, de forma a se ajustarem ao material a ser processado ou ao volume de injeção.

2.1 Estrutura de apoio

A estrutura montada para suportar as Unidades de Injeção e Fechamento é também chamada de

Base da Máquina. Nela está o tanque de óleo hidráulico, o motor elétrico, a bomba hidráulica, as.

Válvulas hidráulicas e o sistema elétrico.

Esta estrutura é de forma retangular, fundida ou de cantoneiras soldadas, apoiada no piso Da.

Fábrica.

2.2 Sistema hidráulico

A função do sistema hidráulico é a de transformar energia hidráulica em energia mecânica e

Conduzi-la através do sistema, oferecendo-nos condições de aplicá-la em pontos e tempos.

13

Diferentes, para efetuar movimentos.

Principais Componentes do Sistema Hidráulico:

a) Válvula direcional;

b) válvula de controladora de pressão;

c) motor elétrico;

d) reservatório de óleo hidráulico (Tanque);

e) bomba hidráulica;

f) instrumentos de medição;

g) válvula direcional;

h) cilindro de fechamento;

i) acumulador de pressão;

j) válvula controladora de vazão;

k) filtro na linha de sucção (Bomba Hidráulica);

l) válvula de segurança;

m) válvula de retenção.

2.3 Sistema elétrico

Recebe a energia elétrica e, através dos condutores, a distribui para aparelhos, oferecendo condições de, através de comandos, enviar mensagens para acionar os elementos.

2.4 Sistema de aquecimento

Transforma energia elétrica em energia térmica, oferecendo condições de controle do cilindro de plastificação.

• Pirômetro

Permite a leitura e o ajuste de temperatura pré-estabelecida.

Também capta a mensagem e, imediatamente, responde em função do ajuste de temperatura do mostrador, permitindo que haja o mínimo de variações nas temperaturas do cilindro, durante o processo.

Além disso, comanda o acionamento das chaves contactoras.

• Chaves Contactoras

14

Recebem ordem do pirômetro para alimentar as resistências com energia, a fim de elevar o calor ou cortar a energia, para não excedê-lo.

• Amperímetro

Mede a amperagem consumida pelos elementos.

• Cabos Termoelementos

Emitem para os pirômetros, constantes mensagens das temperaturas dos locais onde se encontra.

• Resistências Elétricas

Transforma energia elétrica em térmica, elevando a temperatura do cilindro estabelecido no pirômetro.

• Temporizador

Estabelece o tempo de determinadas funções do equipamento, promovendo um ciclo constante no transcorrer do processo.

• Chaves fim de curso

Energizam ou cortam a energia do sistema hidráulico, interrompendo ou acionando novo movimento.

• Painel de controle

Nas máquinas modernas é possível introduzir os parâmetros através de um teclado, por meio de menus, o que possibilita o armazenamento de regulagens.

No painel da máquina também se pode optar entre os ciclos manual, semiautomático e automático. O ciclo manual é pouco usado e tem utilidade para o controle individual de cada etapa da moldagem; já o semiautomático exige que, a cada ciclo realizado, o operador acione o início de um novo ciclo; e o automático é utilizado nas altas produções e resulta em grande rendimento de produção.

2.5 Sistema de refrigeração

Recebe água industrial da rede de alimentação e proporciona a refrigeração necessária para o sistema hidráulico, para a unidade de injeção e para o molde.

a) Refrigeração da unidade de injeção

15

Evita que o material se plastifique na entrada da alimentação, não interrompendo a caída do material na rosca.

b) Resfriamento do óleo.

Mantém baixa a temperatura do óleo, evitando que perca sua viscosidade e danifique os componentes do sistema.

2.6 Formas de conservação das maquinas injetoras

Bico do Cilindro de plastificarão

A pressão hidráulica do encosto da Unidade de injeção é a causadora das deformações no Bico do Cilindro de plastificarão, se o mesmo encontrar-se fora de alinhamento.

2.7 Conservação

• Bico do cilindro de plastificação:

A forma mais eficiente de evitar problemas nessa peça é observar, no momento da troca do Molde, se o Anel de centragem do Molde tem o mesmo diâmetro do furo da Placa fixa da Máquina (considerando-se que o Anel de centragem do Molde encontra-se devidamente montado na Placa superior do molde).

Obs (1). Na falta do anel de centragem, o molde só deve ser fixado quando for observada a total concordância entre a Bucha de injeção, e o Bico do cilindro de plastificação da Máquina injetora.

Obs (2). O tipo (forma) do Bico do Cilindro de injeção deve ser o mesmo da Bucha do molde, quanto ao raio e ao ângulo. (sugestão)

Obs (3). O diâmetro do furo do Bico do Cilindro de plastificação deve ser igual ou menor que o diâmetro do furo da Bucha de injeção do molde.

• Cilindro de plastificação e Rosca

Para garantir a conservação do Cilindro de plastificação e da Rosca, deve-se:

• utilizar a temperatura de processo dentro da faixa especificada pelo fornecedor da matéria prima;

• remover o resíduo da matéria prima utilizada no processo, utilizando materiais que tenham larga faixa de temperatura (como o Polietileno e o Polipropileno).

Para os materiais com cargas (fibra de vidro e cargas minerais) e os clorados é necessário que o Cilindro de plastificação e Rosca tenham tratamento superficial de modo a aumentar sua resistência (dureza), pois as cargas são

16

muito abrasivas e o cloro contido na composição dos plásticos é extremamente corrosivo.

• Colunas, Barramentos e Articulação (partes mecânicas)

As partes mecânicas da Máquina injetora devem estar sempre limpas e lubrificadas com óleo ou graxa.

O tipo de óleo ou graxa, a freqüência e a quantidade são pré-determinados pelo fabricante da Máquina injetora.

Obs. A falta de limpeza e lubrificação podem causar desgastes, os quais provocam redução na velocidade dos movimentos programados e danificam as peças, que podem vir a sofrer manutenção.

• Sistema hidráulico

O óleo hidráulico deve ser analisado periodicamente, pois sua análise determina o grau de viscosidade, ou seja, a necessidade de filtragem ou de troca.

É muito importante que o óleo hidráulico mantenha-se dentro do nível determinado pelo fabricante da Máquina injetora.

A temperatura de trabalho do óleo hidráulico deve ser observada, para evitar que o mesmo trabalhe com temperaturas fora do especificado, pois tendo sua viscosidade alterada, o óleo não atinge sua total eficiência, o que pode resultar em manutenções.

Para que os componentes do Sistema hidráulico tenham eficiência efetiva e não sofram desgastes, o reservatório deve ser limpo a cada troca ou filtragem, e os filtros devem ser trocados quando necessário.

Obs. Os cuidados com o óleo hidráulico evitam o emperramento das válvulas hidráulicas.

• Sistema elétrico

As resistências, os termopares e os sensores, por estarem localizados em partes de movimentos constantes, devem ter seus pontos de fixação verificados periodicamente, para evitar que se soltem. Os fios também devem ser observados e identificados com cuidado .

Os demais componentes devem ser isentos de pó, umidade e temperatura elevada, para evitar parada indesejada no equipamento. Os fusíveis devem estar devidamente dimensionados, a fim de evitar queima em demasia e danos irreparáveis às demais partes elétricas da máquina injetora.

17

• Estrutura

A limpeza e a pintura da estrutura da máquina injetora previnem corrosão (oxidação). Assim, toda a estrutura, portas e painéis devem ser recobertos com tinta.

Observação geral – A limpeza do local de trabalho também tem influência direta na conservação da máquina injetora e da integridade física do operador.

3 Troca de Molde Transporte

O transporte do molde deve ser realizado com equipamento adequado, para garantir a integridade física da pessoa que irá realizar a troca.

Antes de transportar o molde do seu local de armazenamento, deve-se garantir que o mesmo esteja devidamente em condições de uso.

Condições de uso

Para garantir a condição de uso, deverá ser elaborada uma ficha “check list” , pois o molde, antes de ser armazenado, irá passar por uma avaliação. Em caso de problemas, o mesmo deve ser encaminhado ao setor responsável em efetuar a sua correção e só assim, o mesmo deverá ser segregado em local devidamente identificado, para facilitar a localização na próxima vez em que for necessária sua utilização.

Obs. Para o controle da condição do molde deve ser elaborada uma ficha de acompanhamento de manutenção, na qual se realize registro referente às correções. Na mesma deve conter:

• Data de fabricação do molde;

• código do molde;

• descrição da peça;,

• número de cavidades;

• data da última manutenção;

• tipo de manutenção efetuada;

• tempo que se levou para realizar a manutenção;

• peças utilizadas na manutenção.

18

3.1 Ferramentas e acessórios utilizados na troca de molde

As ferramentas e/ou acessórios utilizados na troca de ferramental (molde) devem, quando possível, ser padronizadas, a fim de facilitar e agilizar a troca do ferramental.

Chaves – Utilizadas no aperto dos parafusos.

Ex. chave de boca, chave de fenda, chave Allen, etc.

Presilhas e parafusos – Utilizadas na fixação do molde.

Ex. hidráulica, mecânica ou magnética (no que diz respeito à forma de colocação).

Engate – Utilizado na mangueira de refrigeração ou aquecimento.

Ex. abraçadeiras ou engates rápidos

Anel de centragem do molde – Utilizado para centralizar o molde. Deve ter o diâmetro compatível com o especificado na placa fixa da máquina injetora.

Extrator – Observar o tipo de extração utilizada no molde.

Obs. Para melhor conhecimento do equipamento (máquina injetora), deverá ser elaborada uma tabela contendo as principais informações de cada máquina, como altura máxima e mínima do molde, distância entre colunas, pressão de travamento, capacidade de injeção e curso de extração.

Antes da colocação do molde, as especificações da máquina devem ser comparadas com a do molde a ser colocado, para evitar posterior retirada do mesmo, ou seja, para evitar perda de tempo.

Cuidados

A troca de molde deve ser realizada por pessoal treinado, utilizando equipamentos de segurança, como olhal, cintas, correntes ou cabos de aço, talha, etc..

Selecionando a injetora

Quando precisamos escolher a máquina injetora ideal para um determinado molde já existente, ou ao projetar um novo molde, precisamos conhecer algumas características técnicas da máquina everificar se o molde existente ou o novo, se adaptam a essas características.

Para facilitar esse estudo, pode-se dividir a injetora em unidades de injeção e sistema de fechamento.

Iniciando pela unidade de injeção

19

São características importantes para relacionar com o molde/produto:

Pressão específica de injeção: É a pressão aplicada sobre o material plástico no momento da injeção (a máquina deve ter no mínimo 1.500 bar de pressão específica).

Capacidade de plastificação horária: É a quantidade de material que a máquina consegue elevar à temperatura de moldagem, por hora.

Capacidade de injeção: É a quantidade máxima de material que a máquina injetora consegue injetar, a cada ciclo.

Sistema de fechamento

São características importantes da unidade de fechamento, para relacionar com o molde:

Diâmetro do anel de centragem: elemento da injetora usado para centralizar o molde, em relação à unidade injetora.

Distância entre colunas: espaço de passagem do molde (a largura do molde deve ser menor que a distância entre colunas).

Altura máxima e mínima do molde: é a faixa de altura de moldes que a máquina injetora comporta.

Curso de abertura: é a distância máxima que a placa móvel pode se afastar da placa injetora.

Curso de extração: é o curso de movimentação do sistema de extração da injetora.

Força de fechamento: é a força aplicada pela Unidade de fechamento, no sentido de manter unidas ambas as partes do molde durante a injeção. Deve ser expressa em toneladas.

3.2 Fundamentos da injeção

I - Uma peça injetada só pode ser conseguida com a combinação correta de máquina, molde e material:

Mesmo utilizando a melhor matéria plástica, não se conseguirá uma produção rentável, se:

• Essa matéria plástica for difícil de ser processada;

• a máquina não puder ser ajustada corretamente, por deficiência de comando e regulagem;

20

• a máquina não for regulada corretamente;

• não se levar em consideração, na fabricação do molde, o tipo de matéria plástica a ser injetada.

II - Também a máquina, mesmo tendo o melhor projeto e técnica de processamento, várias possibilidades de comando e regulagens e alta produção, não será a ideal, se:

a) O molde for projetado erradamente ou se sua execução for muito flácida. Isso pode ocorrer caso:

• A temperatura não seja for controlada corretamente;

• O rendimento e a velocidade do molde não se harmonizarem com a máquina.

• o material for difícil de processar;

• o material não seja preparado corretamente (Ex: Pré-secagem).

b) O bom molde necessita, além de sua adaptação à matéria plástica, de observação da contração (longitudinal e transversal ao sentido do fluxo). Assim, é necessário observar:

• O sistema de temperatura correta (ciclo de temperatura, sistema térmico, etc.);

• a combinação correta dos canais de entrada e de distribuição;

• a adaptação à máquina, tal como distâncias entre colunas e dimensões das placas, altura máxima e mínima do molde, curso de abertura do molde e sistema de fixação rápido e seguro;

• As possibilidades de entrada de sinais à máquina, por exemplo, a comunicação da pressão de recalque, dependendo do preenchimento das cavidades.

III - Antes de cada regulagem da máquina, deve-se levar em consideração as variáveis do material e da peça, ao invés de considerar valores de referência fixos.

A injeção é um processo influenciado por vários fatores. A combinação de material, molde e máquina, por exemplo, resulta em um grande número de variáveis, que se deve levar em consideração a cada produção. Isto significa que não se deve efetuar uma regulagem apenas a partir de tabelas. Deve-se refletir, de forma lógica e racional,sobre todas as variáveis do processo, analisando os valores separadamente e os fatores que possam vir a alterá-los.

21

Exemplos: Se para um material foram estabelecidas temperaturas no cilindro, os tempos e a permanência da massa no cilindro podem variar consideravelmente no valor indicado.

Se aproveitarmos o volume máximo de injeção em uma reduzida parte, com um longo período de parada, então a temperatura deverá manter-se baixa, para não degradar o material.

Em contrapartida, se a carga de material é alta e o tempo de permanência no cilindro é menor, deve-se procurar a faixa superior de temperatura.

Igualmente, tem um papel importante na regulagem da temperatura do cilindro, a regulagem das rotações da rosca, da contrapressão e o dimensionamento da rosca.

Exemplos semelhantes podem ser indicados no ajuste de todos os valores, tais como: a combinação de rotações de rosca, material, tamanho da rosca, comprimento da rosca, compressão, temperatura do cilindro, tempo do ciclo, etc.

OU contrapressão, material, rosca, potência de plastificação;

OU velocidade de injeção, material, temperatura do cilindro, canais de entrada, canais de distribuição, geometria da peça, superfície da peça, força de fechamento, etc;

OU pressão de injeção, qualidade da peça, resfriamento no molde, constituição da pressão, etc.

IV – Preenchimento e modelação da peça.

Escolha a velocidade de injeção:

a) Elevada, é usada para:

• Alcançar um curto tempo de injeção;

• Preencher a peça em todas as suas partes, com uma fusão de igual viscosidade, mantendo ao mínimo as tensões internas;

• Alcançar uma formação cristalina uniforme nos materiais parcialmente cristalinos;

• Manter baixa a força de fechamento.

b) Baixa, é usada para:

• Conseguir uma boa superfície da peça;

22

• Evitar o atrito demasiado do material fundido nas bordas agudas da peça, nas trocas de direção do fluxo e nas alterações de espessura de parede;

• Não arrastar partículas já esfriadas;

• Não esquentar demais o canal de entrada;

• Conseguir um preenchimento suave de peças com grandes espessuras.

Toda cavidade do molde deve ser preenchida em forma de “inchamento”, no sentido do fluxo do material, evitando-se a formação de “verminoses” e, eliminando juntas frias (costuras). Assim, escolha a velocidade correta de injeção.

A peça deverá estar comprimida corretamente. Escolha a pressão exercida sobre a peça, tão alta quanto necessária e tão baixa quanto possível.

Uma pressão de recalque muito elevada e de grande duração, de nada valerá, se o canal de entrada ou de distribuição já estiver solidificado.

V - Deve-se ter em conta o controle do molde, já que é nele que nasce a peça.

Para a qualidade das peças, a temperatura correta do molde é tão importante quanto a regulagem da máquina.

O objetivo é regular a temperatura, de forma que cada zona, de cada peça, esfrie ao mesmo tempo em que as demais.

Selecione a temperatura do molde para o respectivo material.

Caso seja necessário interromper o ciclo, deve-se interromper a refrigeração, para que a temperatura do molde não desça demasiadamente.

Caso o molde tenha partes móveis, como por exemplo, gavetas, núcleos puxadores, núcleos giratórios, postiços, etc, deve-se lubrificar separadamente estas partes, com algumas gotas de óleo ou com graxa.

Toda peça deve solidificar-se em direção ao canal de entrada, a fim de que a pressão de recalque possa compensar a contração até sua última fase.

Por isso, injete nas zonas mais espessas, ou aplique a temperatura do molde dirigida sobre a peça.

VI - Ajuste da máquina, de forma rentável.

Mesmo quando necessário o funcionamento semi-automático da máquina, deve-se atingir um ciclo uniforme.

Cada interrupção do ciclo leva a alterações na qualidade da peça injetada.

23

A mesma qualidade só é alcançada alguns ciclos depois.

Na máquina de injeção é muito importante, também, a harmonia de movimentos.

Freadas bruscas das unidades de fechamento ou de injeção, fechamentos bruscos das placas ou da unidade, choques hidráulicos e modificações rápidas

de velocidade devem ser evitadas, para não desgastar desnecessariamente a máquina e o molde.

No princípio da operação, nunca se deve aplicar o máximo das forças e velocidades, mas sim, iniciar com as mínimas, até chegar às condições normais de trabalho contínuo.

VII - Ordem e sistema de trabalho resultam em rentabilidade.

Alguns cuidados de manutenção, sistemas racionais de trabalho e atenção para o que se está fazendo, representa maior produtividade.

Engraxar, pulverizar e limpar periodicamente o molde e a máquina pode significar a economia de várias horas de parada da injetora, para reparo.

Coloque o molde corretamente na máquina.

Coloque sempre a tampa sobre o funil, a fim de evitar a entrada de partículas no cilindro de plastificação, bem como de materiais e peças estranhas ao processo de plastificação. Abra os sacos de material imediatamente antes de seu uso; ao terminar de usá-los, feche-os. É preciso pensar seriamente em uma modificação no processo, caso passe a ter mais material granulado sobre as resistências, em torno do bico ou embaixo da máquina, do que no próprio funil de material.

VIII - Segurança no trabalho – “As mãos não são tão fortes quanto à força de fechamento.”

Mantenha a máquina sempre limpa, a fim de evitar escorregões.

Somente retire o material derramado entre o bico injetor e o molde, com uma barra de cobre e com a máquina parada.

Proteja o rosto e as mãos, na purga do material.

A retirada de elementos de proteção não aumenta a velocidade de produção e sim, os riscos de acidentes.

Os elementos de proteção também podem falhar. Sempre devemos, por isso, controlar e testar o

24

seu funcionamento.

Parâmetros (definições)

I - Unidade de Fechamento

Curso de abertura – É o curso (espaço) a ser percorrido pela placa móvel, suficiente para que a peça injetada (peça mais canal de injeção) possa ser extraída.

Velocidade de abertura – É a velocidade (vazão) aplicada para movimentação da placa móvel, tendo seu início com o molde totalmente fechado, até atingir o curso de amortecimento (desaceleração).

Curso de amortecimento (desaceleração) – É o espaço percorrido pela placa móvel no fechamento / abertura, com a velocidade reduzida inferior à velocidade aplicada para movimentar a placa móvel.

Velocidade de amortecimento (desaceleração) – É a velocidade (vazão) inferior à aplicada no movimento de fechamento / abertura, com o objetivo de reduzir (frear) a placa móvel, sem que a mesma atinja o fim do movimento, para não ocasionar choques.

Pressão de abertura – É a pressão hidráulica aplicada para movimentação da placa móvel, tendo início com o molde fechado, na posição molde travado até o fim do curso da abertura.

Proteção do molde – É a pressão aplicada na placa móvel, após a pressão de fechamento e que termina no início do travamento (como o nome já diz, tem o objetivo de proteger o molde contra possíveis danos causados pelo travamento).

Velocidade de fechamento – É a velocidade (vazão) aplicada na placa móvel, para que a mesma possa atingir a posição de início de proteção de molde ou amortecimento, no fechamento.

Curso de proteção de molde – É o espaço onde a placa móvel, no momento do fechamento, irá iniciar a redução da pressão aplicada no seu movimento até o travamento, ou seja, o início da alta pressão.

Travamento (fim da proteção de molde) – Posição que determina o início do travamento.

Pressão de travamento (alta pressão) – Pressão aplicada para garantir a não abertura das partes do molde, no momento da injeção.

II - Unidade de Extração

25

Posição para início da extração – É a posição que determina onde o extrator hidráulico irá iniciar o movimento, para promover a extração da peça injetada. Posição que deve estar próxima ao fim da abertura.

Curso de extração ou tempo – É o espaço que irá percorrer o extrator, e que deve ser suficiente para promover a extração da peças injetadas.

Velocidade de tração – É a velocidade em que o extrator hidráulico irá se movimentar para promover a extração da peça.

Pressão de extração – É a pressão com que o extrator hidráulico irá promover a extração da peça injetada.

III - Unidade de Injeção

Pressão de injeção: É a pressão utilizada para transferir o material (no estado fundido) do interior do cilindro de plastificação para o interior da (s) cavidade (s) no molde.

Pressão de recalque: É a pressão utilizada para garantir que o material injetado não retorne do interior da (s) cavidade (s) do molde para o interior do cilindro de plastificação.

Contrapressão: É a pressão contrária à pressão de dosagem. É a diminuição da vazão do óleo do cilindro hidráulico no momento do retorno para o tanque.

Descompressão: É o recuo mecânico da rosca, sem dosar.

Velocidade de injeção: É a velocidade (vazão) utilizada para transferir o material no estado fundido, do interior do cilindro de plastificação para o interior da (s) cavidade (s) do molde.

Tempo de injeção: É o tempo utilizado para a aplicação da pressão e da velocidade de injeção.

Tempo de recalque: É o tempo utilizado para a aplicação da pressão de recalque.

Curso de dosagem: É a quantidade de material a ser transferida para o interior da (s) cavidade (s) com uma pequena sobra, para garantir a aplicação do recalque(aproximadamente 10% do volume utilizado para o preenchimento da cavidade).

Curso de descompressão: É o espaço percorrido pela rosca, ao término da dosagem, para reduzir a pressão da massa fundida criada pela dosagem. Esse espaço percorrido sem que a rosca gire.

26

Tempo de resfriamento: É o tempo que determina o momento da abertura do molde, ou seja, tempo que a peça injetada leva para se solidificar.

4 ConclusãoA injeção é o principal processo de fabricação de peças de plástico, pouco mais e 50% das máquinas de processamento de plástico são injetoras, com elas podem ser fabricadas peças desde quilogramas até 90kg.

O processo de injeção é adequado para produção em massa, uma vez que a matéria-prima pode geralmente ser transformada em peça pronta em uma única etapa. Ao contrário da fundição de metais e de prensagem de elastômeros, na injeção de termoplástico com moldes de doa qualidade não surgem rebarbas.

Hoje em dia o mercado esta muito competitivo, ainda mais com o aumento da s importações, a indústria busca qualidade dos produtos fabricados e aumento da produtividade para torná-las mais eficientes e competitiva no mercado. A indústria que não acompanha a evolução se torna absoleta, perdendo mercado para empresas com melhores recursos industriais.

27

5 Bibliografiahttp://www.sandretto.com.br/site/estudos/ManutencaoBasica-CaracteristicasdasMaquinasInjetoras

http://www.debmaq.com.br

www.romi.com.br/ip-eletramax000.0.html?&l=0>