Trabalho Final Pom

-

Upload

marli-sudario -

Category

Documents

-

view

42 -

download

0

Transcript of Trabalho Final Pom

APLICAÇÃO DE MÉTODOS HEURÍSTICOS DE

PROGRAMAÇÃO DA PRODUÇÃO EM UMA CONFECÇÃO DE

UNIFORMES

1. Introdução

A Programação da Produção é uma área do Planejamento e Controle da Produção

que se adequa ao nível de planejamento de itens particulares que, de acordo com Corrêa

(2001), com base no Planejamento Mestre da Produção, define detalhadamente “quais”

atividades serão concretizadas (ordens, instruções de trabalho, ou seja, tarefas), “quando”

(momento de início ou prioridade) e com quais recursos (máquinas).

Programar e controlar toda a produção pode ser tarefas extremamente complicadas,

dentre as atividades de Programação e Controle de Produção (PCP). A existência de

imprevistos e uma grande variedade de opções fazem com que a definição sobre o que e

quando produzir seja um processo de suma importância. Além disso, deve-se buscar o

equilíbrio entre a demanda e a capacidade produtiva, ou seja, buscar o foco no cliente

(NUNES; MELO; NEGRO, 2009).

Dessa forma, a programação da produção pode ser definida como a alocação de

recurso através do tempo para realização de tarefas (MacCarthy; Liu Apud Varolo et al.

2010), para melhor satisfazer um grupo de critérios pré-definidos (Yang; Liao apud Varollo

et al. 2010).

Segundo Fernandes (2006), Scheduling é vital para a competitividade das empresas.

Uma boa programação das tarefas pode evitar desperdício de tempo, estoque, mão de obra

entre outros e assim permitir que o foco da empresa esteja a fim de atender efetivamente os

seus objetivos de produção.

A programação especifica a ordem em que as tarefas necessitam ser executadas a

partir do sequenciamento da produção. Há várias regras para decidir prioridades no período

do sequenciamento, tais como as apresentadas por Gaither e Frazier (2002):

- Primeiro a entrar, primeiro a ser atendido (FIFO – first in first out): A tarefa

seguinte a ser processada é aquela que chegou primeiro entre as tarefas que estão à espera;

- Menor tempo de processamento (SPT): A tarefa seguinte a ser processada é aquela

com o menor tempo de processamento entre as tarefas à espera;

- Mais urgente data de vencimento: A tarefa seguinte a ser produzida é aquela com a

data de vencimento mais urgente entre as tarefas à espera;

- Menor folga (MST – Minimum slack time): A tarefa seguinte a ser processada é

aquela com a menor folga (tempo até a data de vencimento menos tempo total de produção

restante) entre as tarefas à espera;

- Razão crítica (CR – Critical ratio): A tarefa seguinte a ser processada é aquela com

a menor razão crítica (tempo até a data de vencimento dividido pelo tempo total de

produção restante) entre as tarefas à espera;

- Menor custo de preparação: As tarefas seguem logicamente umas às outras devido

à facilidade de preparação, a sequência das tarefas à espera é determinada analisando-se o

custo total de realização de todas as preparações de máquina entre as tarefas.

O problema tratado constitui-se do sequenciamento de lotes de produção de

uniformes em uma confecção, sendo que estes lotes variam em termos de quantidade e todos

passam pelas mesmas máquinas e na mesma sequência, constituindo assim um sistema de

produção flow shop, classificado como permutacional. O makespan (duração total da

programação) será a medida de desempenho a ser otimizada com a aplicação de dois

métodos de solução heurísticos, o Algoritmo CDS (Campbell; Dudek; Smith, 1970) e o

Algoritmo NEH (Nawaz; Enscore jr.; Ham, 1983). Assim, a programação destes algoritmos

será comparada com a atual programação adotada na empresa estudada para fins de

comprovação da eficiência de tais métodos.

Buscando destacar a importância e a eficiência dos algoritmos heurísticos de

sequenciamento, evidencia-se a aplicabilidade desses conceitos em uma pequena empresa.

O problema abordado é denotado de acordo com a notação de três campos da

seguinte maneira: Fm||Cmax

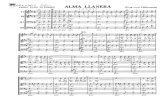

Figura 1- Ilustração de um Flow Shop (Fonte: FUCHIGAMI, 2013).

2. Referencial Teórico

Rocha et al.(2010) ressaltam que os algoritmos heurísticos são mais abrangentes

que os chamados algoritmos ótimos, uma vez que os esforços computacionais exigidos por

estes são muito menores, o que os tornam importantes ferramentas de programação sem

dispor de grandes investimentos.

Cauchick Miguel et al. (2010) apud Pereira; Costa (2012) , diz que o referencial

teórico tem a função de demarcar os limites do que será pesquisado, dá suporte teórico à

pesquisa, aponta o grau de evolução do tema estudado, e ainda é um indicativo de

conhecimento acerca do assunto para o pesquisador. Dessa forma, segue referencial teórico

que aborda conceitos importantes sobre os temas considerados nesta pesquisa.

Rocha et al.(2010) propôs a aplicação de heurísticas em uma confecção têxtil de

médio porte, flow shop, para a otimização do tempo de processamento em uma célula

gargalo. Através da aplicação de quatro algoritmos heurísticos propostos (NEH, PALMER,

GUPTA E CDS), programou-se em linguagem matlab, e apresentou-se as relevâncias dessas

implementações frente ao processo atual da empresa.

2.1Flow Shop

Os problemas de programação de tarefas em sistemas de produção são,

tradicionalmente, considerados e distribuídos em função do fluxo das operações nas

máquinas. O Flow Shop é o problema em que todas as tarefas têm a mesma sequência de

processamento no conjunto de máquinas. NAGANO (2002).

De acordo com Pinedo (2002, p.15) Apud Fernandes (2006), modelo de

sequenciamento da produção Flow Shop define-se em:

Existem m máquinas em série. Cada trabalho tem que ser processado em cada uma

destas máquinas. Todos os trabalhos têm que seguir o mesmo caminho (ex: todos têm que

ser processados primeiro na máquina 1, depois na máquina 2...). Depois de ser concluído em

uma máquina, um trabalho é inserido na fila da próxima máquina.

2.2Makespan (Cmax)

O makespan é uma medida de desempenho que corresponde a duração total da

programação. (Fuchigami, 2013).

A medida de desempenho da programação da produção Makespan é definida de

acordo com Lustosa et al. Apud Giacon (2010) como o tempo necessário para a conclusão

de todas as ordens abertas, ou seja, o intervalo de tempo entre a liberação da primeira ordem

e conclusão da última operação da última ordem processada.

2.3 Algoritmo de Campbell, Dudek e Smith (CDS)

Os pesquisadores Cambpell, Dudek e Smith (1970 apud Fuchigami 2013)

propuseram a determinação de algumas etapas e a geração de (m-1) sequências auxiliares.

De forma que:

utiliza o Algoritmo de Johnson de forma heurística

obtém m–1 programações viáveis, escolhendo a melhor.

ETAPA 1 – Aplique o Algoritmo de Johnson considerando somente a primeira e

a última máquina (as demais são ignoradas).

ETAPA 2 – Aplique o Algoritmo de Johnson considerando a soma dos tempos de

processamento da primeira e da segunda máquina e da última e a penúltima máquina.

...

ETAPA (m–1) – Aplique o Algoritmo de Johnson considerando a soma dos

tempos de processamentos das (m–1) primeiras máquinas e das (m–1) últimas máquinas.

Após as m–1 etapas, considere a programação com o melhor makespan.

2.4 Algoritmo heurístico NEH

O algoritmo NEH, desenvolvido por Nawaz et al. (1983 apud Fuchigami 2013),

prioriza tarefas ou operações que demandam maior tempo de processamento em detrimento

das que necessitam menos tempo. Para se chegar a solução heurística deve-se seguir os

seguintes passos:

PASSO 1 – Ordene as tarefas pela regra LPT (considerando a soma dos tempos de

processamento em todas as máquinas).

PASSO 2 – Com as duas primeiras tarefas da ordenação obtida encontre a

subsequência (entre as duas possíveis) com o melhor makespan.

PASSO 3 – Sem alterar as posições relativas das tarefas já alocadas, insira a próxima

tarefa da ordenação obtida no Passo 1 em todas as posições possíveis da subsequência atual

e considere a que fornece o melhor makespan.

PASSO 4 – Repita o Passo 3 até que todas tarefas estejam programadas.

A programação encontrada será a de menor makespan.

3. Estudo de Caso

A empresa analisada é uma confecção de pequeno porte situada no sudeste do

estado de Goiás que produz diversos tipos de uniformes, sendo a única confecção da região

que produz camisetas sublimadas. A sublimação é um processo de tingimento do tecido, que

diferentemente da serigrafia (método que utiliza telas vazadas e que a pintura é feita

manualmente) não utiliza telas, mas sim uma impressora e uma prensa térmica. Em uma

folha é impressa a arte escolhida pelo cliente e essa tinta sublimática impressa sobre o papel

é prensada sob alta temperatura sobre o tecido. Esse processo faz com que a tinta saia do

estado sólido para o gasoso e depois se solidifique novamente junto ao tecido.

Analisaremos a produção de quatro produtos da confecção: uniformes esportivos,

escolares, empresariais e promocionais. O processo produtivo se baseia em: o cliente define

o seu pedido, a partir daí corta-se o tecido escolhido e em seguida coloca-o na máquina

chamada “Overlock” que corta o tecido de forma a deixa-lo no formato das partes das

camisetas nos tamanhos especificados pelo cliente, divididos em pequeno, médio, grande e

extragrande. Esta máquina é capaz de cortar até 100 camisetas em cada vez que é ativada.

Em seguida, o tecido é direcionado para a máquina denominada “Galoneira”, que faz

confecção de bainhas, colaretes, golas, barras, aplicação de viés e debrum, rebatimento de

elástico, etc. Imprime-se então a arte computadorizada em um papel nos formatos da

camiseta, levando em consideração que, para cada camiseta produzida é necessária uma

impressão. A partir daí, essas peças são levadas para a prensa automática para que o papel já

impresso transfira a arte para o tecido. Após esses passos, as peças ainda separadas (mas já

customizadas) vão para a máquina de costura e assim darão forma à camiseta.

Apesar de tratar-se de um equipamento que necessite da substituição da tinta ,

adiciona-se o tempo de setup aos tempos de processamento dessa máquina por serem

mínimos e não representarem diferença significativa no desenvolvimento do

sequenciamento.

De acordo com o processo descrito acima, as máquinas e tarefas que serão

sequenciadas terão as seguintes denominações:

Máquinas Tarefas

M

1

Cortadeira J

1

Uniforme Escolar

M

2

Overlock J

2

Uniforme Empresarial

M

3

Galoneira J

3

Uniforme Esportivo

M

4

Impressora J

4

Camiseta Promocional

M

5

Prensa

M

6

Máquina de Costura

Tabela 1 – Denominações de máquinas e tarefas

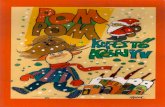

A seguir tem-se o fluxograma do processo, bem como tabela com os tempos de

processamento de cada tarefa em cada uma das máquinas.

Figura 2 - Fluxograma do processo de produção de camiseta

J1 J2 J3 J4

PJ1 20 20 20 20

PJ2 5 3 3 5

PJ3 113 100 150 200

PJ4 75 25 50 100

PJ5 150 50 100 200

PJ6 300 150 200 400

Tabela 2- Tempos de Processamento das 4 tarefas nas 6 máquinas em minutos

Os métodos utilizados para sequenciar as tarefas são os Algoritmos NEH e CDS.

4. Análise dos Resultados

Desenvolvimento do Algoritmo NEH:

J1 J2 J3 J4

PJ1 20 20 20 20

PJ2 5 3 3 5

PJ3 113 100 150 200

PJ4 75 25 50 100

PJ5 150 50 100 200

PJ6 300 150 200 400

∑pjk 663 348 523 925

LPT: J4 – J1 – J3 – J2

1ª Iteração

J4 J1

J1 J4

Cj1 20 40

Cj1 20 40

Cj2 25 45

Cj2 25 45

Cj3 225 338

Cj3 138 338

Cj4 325 413

Cj4 213 438

Cj5 525 675

Cj5 363 638

Cj6 925 1225

Cj6 663 1063

2ª Iteração

J1 J4 J3

J1 J3 J4

Cj1 20 40 60

Cj1 20 40 60

Cj2 25 45 63

Cj2 25 43 65

Cj3 138 338 488

Cj3 138 288 488

Cj4 213 438 538

Cj4 213 338 588

Cj5 363 638 738

Cj5 363 463 788

Cj6 663 1063 1263

Cj6 663 863 1263

J3 J1 J4

Cj1 20 40 60

Cj2 23 45 65

Cj3 173 286 486

Cj4 223 361 586

Cj5 323 511 786

Cj6 523 823 1223

3ª Iteração

J3 J1 J4 J2

Cj1 20 40 60 80

Cj2 23 45 65 83

Cj3 173 286 486 586

Cj4 223 361 586 611

Cj5 323 511 786 836

Cj6 523 823 1223 1373

J3 J1 J2 J4

Cj1 20 40 60 80

Cj2 23 45 63 85

Cj3 173 286 386 586

Cj4 223 361 411 686

Cj5 323 511 561 886

Cj6 523 823 973 1373

J3 J2 J1 J4

Cj1 20 40 60 80

Cj2 23 43 65 85

Cj3 173 273 386 586

Cj4 223 298 461 686

Cj5 323 373 611 886

Cj6 523 673 973 1373

J2 J3 J1 J4

Cj1 20 40 60 80

Cj2 23 43 65 85

Cj3 123 273 386 586

Cj4 148 323 461 686

Cj5 198 423 611 886

Cj6 348 623 923 1323

Portanto a solução que minimiza o makespan é J2 – J3 – J1 – J4 com Cmax

=1323.

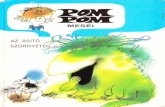

Figura 3- Resultado obtido pela programação com o algoritmo NEH através do software LEKIN

Desenvolvimento através do algoritmo CDS

Etapa 1 J1 J2 J3 J4

Sequência 1:

J1-J2-J3-J4

PJ1 20,00 20,00 20,00 20,00

PJ6 300,00 150,00 200,00 400,00

Etapa 2 J1 J2 J3 J4

Sequência 2:

J2-J3-J1-J4

PJ1+PJ2 25,00 23,00 23,00 25,00

PJ5+PJ6 450,00 200,00 300,00 600,00

Etapa 3 J1 J2 J3 J4

Sequência 3:

J2-J1-J3-J4

PJ1+PJ2+PJ3 138,00 123,00 173,00 225,00

PJ4+PJ5+PJ6 525,00 225,00 350,00 700,00

Etapa 4 J1 J2 J3 J4

Sequência 4:

J2-J1-J3-J4

PJ1+PJ2+PJ3+PJ4 213,00 148,00 223,00 325,00

PJ2+PJ3+PJ4+PJ5 638,00 325,00 500,00 900,00

Etapa 5 J1 J2 J3 J4

Sequência 5:

J2-J3-J1-J4

PJ1+PJ2+PJ3+PJ4+PJ5 363,00 198,00 323,00 525,00

PJ2+PJ3+PJ4+PJ5+PJ6 643,00 328,00 503,00 905,00

Foi utilizado o software lekin para geração dos gráficos de Gantt e também do gráfico de

comparação entre os makespan das sequencias obtidas.

Figura 4 - Resultados obtidos pela programação com o algoritmo CDS através do software LEKIN

Figura 5 - Comparação dos resultados obtidos pela programação com o algoritmo CDS através do software LEKIN

A sequência com o melhor makespan é aquela que foi gerada a partir das etapas 2 e 5

de execução do algoritmo, sendo assim, essa é a sequência final que será considerada como

resultado da aplicação do Algoritmo CDS: J2 – J3 – J1 – J4 com Cmax =1323,

observando que esta foi a mesma sequência obtida através da aplicação do Algoritmo NEH.

Em entrevista ao gestor da empresa estudada, foi apresentado o problema de

sequenciamento desta pesquisa e então foi perguntada qual a sequência ele adotaria e qual o

embasamento que ele utiliza para determinar tal programação. Segundo ele esta é uma

programação empírica seguindo a premissa de que os primeiro pedidos tem fácil execução

do processo de corte em detrimento dos demais. Segue a programação que seria adotada

pela empresa e também a sua comparação em relação ao sequenciamento obtido através dos

algoritmos CDS e NEH.

Programação Empírica: J1-J3-J2-J4

Figura 6 - Comparação dos resultados obtidos pelas programações fornecidas pelos algoritmos NEH, CDS e o modo empírico através do software LEKIN

Figura 7 - Comparação dos resultados obtidos pelas programações fornecidas pelos algoritmos NEH, CDS e o modo empírico através do software LEKIN

5. Conclusão

Através do estudo realizado pôde-se certificar a efetividade da aplicação de métodos

científicos para obtenção de uma programação da produção que contribua para melhorar as

medidas de desempenho da empresa.

Conforme pode-se verificar através da análise das comparações entre as

programações obtidas pela aplicação de algoritmos e pelo método empírico adotado pela

empresa, fica evidenciado que os métodos científicos proporcionaram melhor resultado,

possibilitando assim a diminuição do tempo total da programação, o makespan.

Dessa forma, é válido afirmar que o objetivo do presente trabalho foi atingido, pois

este apresentou, através de um exemplo prático, os bons resultados que podem ser obtidos

através da adoção de métodos que são de fácil acesso e aplicação, requisitando o

conhecimento apenas de alguns conceitos inerentes a área de programação da produção,

bem como de detalhes sobre os tempos de processamento e setup do processo que se está

analisando.

6. Referências Bibliográficas

CORRÊA, H. L., GIANESI, I. G. N. e CAON, M. Planejamento, programação e controle da

produção: MRP II/ERP- conceitos, uso e implantação. 4ª Edição - São Paulo. Gianesi

Corrêa & Associados: Atlas, 2001.

FERNANDES, R. O. P.; Estudo de Sequenciamento da Produção em uma Indústria de

Meias, 2006. (EPD/UFJF, Graduação, Engenharia de Produção) – Universidade Federal de

Juiz de Fora, 2006.

FUCHIGAMI, H.Y. Introdução ao Sequenciamento da Produção. Catalão: UFG, 2013.

Material didático. Versão 4.0.

FUCHIGAMI, H. Y. ; MOCCELLIN, J. V. (2006), Estudo da influência da programação do

primeiro estágio em sistemas flow shop híbridos com tempos de setup independentes da

sequência de processamento das tarefas. Anais. Simpósio Brasileiro de Pesquisa

Operacional, 38. Goiânia, GO.

GAITHER, N.; FRAZIER G. Administração da Produção e Operações. 8ª ed. São Paulo:

Editora Thomson, 2002.

GIACON, E., Implantação de sistemas de programação detalhada da produção:

levantamento das práticas de programação da produção na indústria. – São Paulo, 2010. 107

p. Dissertação (Mestrado). Escola Politécnica da Universidade de São Paulo. Departamento

de Engenharia de Produção.

MORAIS, M. de F.; BOIKO, T. J. P.; MIYATA, H. H.; CANTIERE, P. C. Programação da

produção em sistemas flow shop híbrido com considerações de tempos de setup: uma análise

dos métodos de solução. XLII Simpósio Brasileiro de Pesquisa Operacional. Bento

Gonçalves, RS, 2010.

NAGANO, S. M.; MOCCELLIN, J. V.; LORENA, L. A. N. Programação da produção flow

shop permutacional com minimização do tempo médio de fluxo. [S.I.]: 2005. Disponível

em: <http://www.lac.inpe.br/~lorena/nagano/sbpo-nagano-mocellin-lorena.pdf>. Acesso

em: 05 agosto 2013.

NUNES, D. M.; MELO, P. A. C. & NIGRO, I. S. C. Planejamento, Programação e Controle

da Produção: O uso da Simulação do Preactor em uma Indústria de Alimentos. In: Encontro

Nacional de Engenharia de Produção, XXIX ENEGEP, 2009, Salvador - BA. Anais...

Salvador, 2009.

PEREIRA, C.R. e COSTA, M. A. B. da, Um modelo de simulação de sistemas aplicado à

programação da produção de um frigorífico de peixe. Revista Produção Online,

Florianópolis, SC, v.12, n. 4, p. 972-1001, out./dez. 2012.

ROCHA, J.A., LEONARDI, F., Aplicação de heurísticas em confecção têxtil de médio

porte, Anais do 17° Simpósio de Engenharia de Produção, 2010.

VAROLO, F.W.R; TSUJIGUCHI, L.T.A.; BOIKO, T.J.P, Classificação de sistemas de

produção: uma abordagem de engenharia de produção. Anais... IV EPCT, 2009.