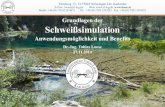

基于SYSWELD的多丝埋弧直缝焊管 三维热过程数值模拟...

Transcript of 基于SYSWELD的多丝埋弧直缝焊管 三维热过程数值模拟...

赵 波等:基于SYSWELD的多丝埋弧直缝焊管三维热过程数值模拟研究

基于SYSWELD的多丝埋弧直缝焊管

三维热过程数值模拟研究

赵 波1,张 红1,杨玮玮1,胡海朝2,杨新岐2(1.渤海装备研究院钢管研究所,河北青县062658;

2.天津大学材料科学与工程学院,天津300192)

摘要:采用SYSWELD焊接有限元软件,建立了多丝埋弧直缝焊管的热源模型;基于试验测试

及理论分析,确定了多丝热源模拟参数;考虑材料物理性能参数随温度变化及相变对热过程的影

响,对X70级咖1016mm直缝埋弧焊管焊接三维热过程进行了计算模拟,获得了焊接温度场的变

化规律。对不同时刻温度场分布特征,及焊缝附近沿焊管环向外表面上各点焊接热循环曲线的变

化趋势进行了分析讨论,并对焊缝热影响区的组织演变过程进行了模拟预测。通过焊接热循环试

验测试与模拟计算结果的对比分析,初步讨论了影响焊接热过程计算结果有效性的各种因素。

关键词:直缝埋弧焊管;焊接热过程;多丝埋弧焊;有限元模拟;SYSWELD

中图分类号:TGl51.1 文献标志码:A 文章编号:1001—3938(2012)03—0041—06

Numerical Simulation Study on Three Dimensional Thermal Process

of Multiple Wire SAWL Pipe Based on SYSWELD

ZHAO B01,ZHANG Hon91,YANG Wei—weil,HU Hai·cha02,YANG Xin·qi2

(1.Bohai印uipment Research Institute Steel Pipe Research lrastitute,Qingxian 062658,Hebei,China;

2.School ofMaterials Science and Engineering,Tianjin University,Tianjin 300192,China)

Abstract:The heat source model of multiple wire SAWL pipe was set up by adopting SYSWELD welding finite element

software,and the multiple wire heat souree simulation parameters were determined based on tests and theoretical analysis.

The physical property parameters of material change along with temperature variation,and phase transition affects thermal

process,SO the numerical simulation on three dimensional thermal process of X70咖1 016ram SAWL pipe Was conducted,

the change law of welding temperature field was obtained.The distribution characteristics of different time temperature

field and the welding thermal cycling curve variation tendency of each welding point along with circumferential outside

surface were analyzed,the simulation and prediction of weld HAZ structure evolution process.Through comparison

between welding thermal circulation test and simulation computation results,the various effect factors on welding thermal

process computed result validity were discussed.

Key words:SAWL pipe;welding thermal process;multiple wire;finite element simulation;SYSWELD

0前言

在石油天然气管道制造工业领域,由于多丝

埋弧焊直缝焊管的工艺技术具有可靠性高、输送

压力大及适应性范围广等特点,目前已成为陆地

和海洋长输管线结构制造过程中的关键焊接技

术。多丝埋弧焊接工艺参数的优化与控制,不仅

是影响焊缝性能的关键因素,也是影响焊管制造

成本和提高生产效率的重要因素。多丝埋弧焊接

过程中传热传质过程、金属的熔化和凝固、加热

与冷却过程中组织结构的演变、焊接缺陷的产

生、焊接残余应力及变形的演变等都与焊接热过

2012年3月·第35卷第3期

程及温度场直接相关。因此,深入研究多丝埋弧

焊焊接热过程和温度场的变化规律和分布特征,

对全面掌握多丝埋弧焊接过程中各种复杂因素的

相互影响机制具有重要意义。

计算机有限元数值模拟技术是试验与数值模

拟技术的结合,为实现焊接过程定量计算及预测

提供了重要的基础。本研究基于SYSWELD焊接

专业有限元软件,对多丝埋弧直缝焊管三维热过

程进行了初步模拟分析,建立了四丝埋弧焊直缝

焊管的热源模型,得到了焊管焊接过程中的温度

分布和热影响区的组织演变过程。采用热电偶法

对多丝埋弧直缝焊管焊缝附近表面温度进行了测

量,通过试验与计算结果对比分析,讨论了影响

多丝埋弧焊热过程的各种因素。

1数学模型的建立

1.1 温度场计算模型

多丝埋弧焊接过程是一个局部快速加热与冷

却热传导过程。随着多丝热源的移动,整个焊管

温度分布随时间和空间急剧变化,材料热物理性

能也随温度剧烈变化,同时在焊缝处存在局部熔

化和相变潜热现象。因此,多丝埋弧焊接热过程

模拟属于典型的三维非线性瞬态热传导问题。

三维非线性瞬态热传导问题的控制方程为

pc誓=-未-(A罟)+专(A誓)+

告(A婴)万, (1)

式中:p一材料的密度;

c,A一材料的比热容和导热系数5

卜温度场分布函数;t一传热时间;

Q一内热源强度。

p,c和A均为与温度变化相关的非线性函数。

1.2相变计算模型

金属材料相变与热过程相互影响,并与温度

变化直接相关。温度分布不仅直接影响相变进

程,同时又受到各种相变后材料属性和相变潜热

效应的影响。目前有关温度场和组织转变场的相

互耦合研究结果已有很多,经典相变理论及方法

已在专业有限元数值模拟软件中获得广泛应用。

这些模型可分为两类:一类为Avrami相变动力

学理论,适用于扩散型相变过程模拟;另一类为

Koistinen-Marburger理论,适合于非扩散型相变

过程(马氏体相变)模拟。

Leblond等以Avrami相变动力学计算模型㈣1

为基础,经过分析推导提出适合于连续加热与冷

却过程的Leblond相变模型,该模型适用于两相和

多相连续加热与冷却相变模拟,具体表达式为

誓=错附), (2)

式中:P_相比例为温度的函数;

£一时间,8;

卜加热速度或冷却速度,K/s;卜温度变化;P即一相的平衡比例;

咒(丁)一相变延迟时间。

对于非扩散型相变,可采用Koistinen-Mar-

burger相变动力学方程

胙(1一Pb_Pt){1-exp[a(M.-r)】l, (3)

式中:尸m,Pb,只一分别为马氏体、贝氏体及铁

素体的相变结果比例;

肘3_马氏体转变开始温度;

0f一材料模型系数。

根据式(2)和式(3),可以计算出连续加热与

冷却过程中某一时间段内各相的生成比例。

1.3边界条件

焊接热过程模拟主要有两种边界条件:已知

温度和对流换热边界。由于结构及物理模型对

称,研究中仅取一半焊管建立有限元模型,因此

在对称界面上需要添加绝热边界条件。焊接过程

中管道热量的散失主要通过热辐射和对流换热方

式进行。高温下散失的热量以辐射为主,低温则

以对流为主,其散热和对流散热边界条件为

(Ax誓Ⅳx埔誓Ⅳy+Az誓Ⅳz)_qc+g,,(4)q=0-8(昝死r4), (5)

q一----01。(露一死c4) , (6)

式中:tr--Stefan—Bohlzmann材料常数;

s一表面辐射系数;

死。,死,一对应零热流和零辐射时的参考

温度;

a。一焊件与环境的对流换热系数。

d&≮gf SYSWgLD日$#月“直缝焊管二维热过程散值摸拟W究

这里主要针对焊管内焊结束后进行外焊时的

热过程进行模拟、依据实际工况假设进行外焊时

管道初始温度为40℃,周围环境焊缝附件存在

埋弧焊剂,其余为与大气对流挽热。埋弧焊焊剂

主要覆盖焊道及热影响区周边区域,^气则%管

体大部分接触。为r筒化计算过程.将周厨环境

均简化为与宅气对流换热条件,假设其对漉换热

系数*为25W/(m2.t)。

2焊接过程物理模型的建立

2f有限元模型

奉研究对象为X70焊管,规格为币1016 mmx

17 5mm,取管遭纵向长度1 000mm。由于计算

模型及边界条件对称,仅对一半焊管建立三维有

限元模型。采用八节点六面体单元划分=维有限

元模型网格.其节点数为216 276,单元数为

261 930。在焊接过程中.焊蛙及其附赶区域的

温度场和应力场变化非常剧鼎.为了保证计算精

度应辟量采片j细小单兀划分焊缝及其附近区域网

格.远离焊缝区域采用较大尺寸网格剐分。

二维有限元同格模型及边界条什的施加均采

用Visual mesh软件完成,如图1、图2所示。

2.2;女埋弧焯热源模型

埋弧捍的焊接速度快、熔深大、电弧对熔池

的冲击作用高,采用传统的商斯热穗模型很难合

理有效地表征埋弧焊热源分布特征,而胆椭球热

濂横型考虑熔深因素,能够更好反映出焊接热源

在工件深度方向上的热传导变换。田此,书趼究

采用双椭球热源模型模拟多丝埋弧焊热源效应。

在多丝埋弧焊接过程中,焊舯间距较小.多

个焊丝形成J#熔池.虽然可将多丝熔化彤成的整

个熔池假设为单个双椭球热掠模型.但很难包括

奠际中多丝热潭之间的相互作用嫂血:故依据叠

加厚理1,将每个蜱丝热探假没为双椭球热源模

型,考虑到在实际焊接过程巾各焊丝伸长大致相

同.将多丝埋弧热源处理成沿焊接方向多个双椭球

热源相叠加.选样焊接热流密度可表币为

m¨泸主!垣粤丛一‘ 口V"

wI-3[I芳h(罐}l“辜川't一式一{r:正、^_第i根焊丝的前后能馘分配系数,

且点蛳=2;

qh,y而I)位置0,y,』)在t时划的热流

密度‘

■-_第t根焊丝的热效率系数.

r~第i根焊始的滞后时间,由焊丝问距

“.卜一电弧电压、焊接电流.

Ⅳ~焊接速度;

q,a5.,6,c第i根焊丝的双椭球热潭

模型参散。

笔者确定采取模式搜索法11确定单根焊丝热

源模型的参数.同时结合SYSWELD特有的热源控

桉功能,米确定多丝埋弧焊的热耀参数。考虑到实

际焊接过程中不同焊丝闯电弧和倾角的影响“.对

r述提出的多丝埋弧焊热源模型进行修正,进一

步得到修正后的模型为

q(”^f):∑6也粤堂

wH{矗,+管l孟I『¨㈣目2埠f=镕imi月镕#Ⅲ 代中:d~第l根焊筵的倾角

———丽矾·竺

、\●/.1|◆

、、、、、、..,

/

M■■■■■_,眵一◆

采用SYSWELD中的热源校核T具.输^具

体焊接结构尺寸、焊接材料热物性能及选定的焊

接工艺,可对修讥后的多礁埋弧焊热源模型进行

校正。

2 3材料热物理性能

本研究的多丝埋弧焊管材料为X70管线钢.

由于5YSWELD软件材料库中没有这种材料数

据,在此选择与其热物理性能类似的X80材料

数据库,井在此基础上对有盖物理性质参数做一

定修改,使其热物理性能尽最反映实际情况。

3模拟结果及分析

3 1 ;§埋弧直缝焊管温度场分布特征

对多丝直缝埋弧焊管温度场进行了。维热过

程动态有限元模拟,计算结果表明随着焊接热

源的不断移动.焊接熔池厦辉管温度场的分布电

在不断移动和变化。

圉3为焊接过程巾不同阶段焊管的温度场分

布:图3(a)为焊接起弧阶段.焊缝单元被加热后

温度迅速上升,并超过熔点温度.由于四根焊丝

未完全加载在焊管上.熔池较小。图3(h)为焊接

稳定阶段,热源移动一段距离后,电弧作jn区域

的温度场基车稳定.焊接电弧在稳定阶段运行,

焙池形貌基本不变。由于多丝埋弧焊接过程中,

焊丝之问问距较大,导致在焊接方向上熔池长度

较长(约200 mm),沿焊接方向温度分布等温线形

状呈现近似椭同状,在移动焊缝热面前端等温

线密集,温度梯度较t:l;=.热源后方的等温线较

稀疏,温度梯度较小.图3(c)为焊接收弧阶段.

焊丝逐渐离开焊管.熔池&度减小,管道进人冷

却过程。

▲‘.▲i.▲目3 4&n#÷T目mR4*∞aⅢ%*布

3 2环向辉缝附近表自各^的焊接热循环m线

根据SYSwEID模拟的焊接温度场,沿焊瞥环

向选取一个截面.研究焊接过程中不同位骨的焊接

热循环变化规律:在距离焊缝中心12ram,14ram,

16mm.18mm和20mm处分别取节点编号为

323397.323440,323438,323436和323434的

焊接热循环曲线,其结果如图4所币。

目4Ⅲ4女十o{目Ⅱi∞#%4自a

由围4可知.焊缝附近不同位置处各点温度

随着焊接热源移动而不断升高并达到峰值,然后

义随着热源离开而逐渐降低,加热时引温迅速,

而冷却时则较为缓慢。其原因是加热阶段为焊接

热源强制加热,温度迅建升高;而冷却阶段当热

源远离该节点后,节点处的温度开始降低,但仍

然主要受到焊接热传导和边界条件的影响,并且

已焊接忙置仍对其具有加热作Hj,因而散热相对

缓慢。

由于焊接热源对这些位置不是通过直接接触

加热,而是通过材料热传导使此处的温度升高,

其达到的温度峰值远远低于焊接熔他的温度,并

且随着距离的增大峰值温度明显降低。这表明焊

接热过程拈有明显的局部加热拎却特征。

由闭4j丕可“看出.軎条焊接热循环曲线到

达峰值温度的时问基奉一致并只有 十峰值温度

imt§§

《&等:g十SYSWE[.D∞多84*直#**=$#过8散值模拟*究

点。遗说明在多丝埋弧直缝焊管的焊接过程中,

多个焊鳇形成r一个沿焊缝方向的综合熔池,即

各焊娃之间间距没有影响焊接热循环曲线的变化

趋势,峰值加热阶段足同步完成的,这与实际生

产中的现察是一致的。若各丝之恻mj距足够大以

至于形成多个溶池,则热影响区的各点的焊接热

循环曲线将会出现多个峰值,即热影响鹾的各点

将会经历多状加热和冷卸的过程。

3.3焊缝热影响区组m预洲

研究金属加热和玲却过程中的相变对焊接冶

金和焊接接头组织性能的琐测有重要意义。通过

对距离焊接热谭中心小同位置处热循环曲线分析

可看出,由于各点所经历的热过程明显不同,在

冷却后就会形成焊缝附近显著的组织与性能非均

质特征。

采川SYSWELD可以对焊接过程中焊缝及热

影响区组织演变进行有效模拟。如引对距离焊接

热源中心12mm处(距离熔合线边缘2 am,位

于热影响区,节点编号为323397)的位置,经过

计算可获得该位置所经历的温度变化与相变的相

互影响关系,如图5和图6所示,

的相互影响关系,可以看出从第10 s左右开始

该位置温度迅建升高,当加热时间为11.8 s左右

时达到相转变温度,原始组织开始转变为奥氏体

组织,随着温度的升高,组织转变比例逐渐增

大,达到温度峰值后.转变建度开始峨小,但奥

氏休相比例仍不断增大,于24 3 5左右达到峰

值。其中,初始组织并未完全转化为奥氏体组

织,说明焊接过程中高温停留时间较短,该区域

组织未能完全奥氏体化。

同6表示玲却阶段该位置低温区域组织转变

过程,可以看出随着焊接热源远离该位置,其温

度不断降低,奥氏体纽织逐渐转变为贝氏体和马

氏体两种混合组织,并顶测出谈位越最终纽织转

变比例主要为贝氏体,这与实际X70焊管热影

响区的组织是基本致的。

4数值模拟结果与实测结果的对比分析

为了检验SYSWELD软件模拟结果的有效性

和合理性,本研究采用热电偶法对焊缝附近的击

面点进行了热循环测试,并与对止节点的计算结

口5 m*t《十**Ⅱ目%#女

二::篙。二_:;::豢器””1O

0 8

茎¨0 2

劬0

703

6口0 u

5。0备

400 a

300

25∞75100125100⋯75 225 2∞

日tM^

目6女∞m段《iEmg转变

图5表示加热过程中诲位置温度变化与组织

得到的

位置处

u 5。⋯5。⋯50¨M^

目7*自#自螓”算与试骑镕%的目№

由图7可“看出:在加热阶段加热速度和所

达到的最高温度基本一致,计算和试验结果符合

良好。这表明sYswELD软件可以给出较好的焊

接加热过程捌测结果。由于焊接加热阶段的热传

导过程主要由焊接热输^、焊接热源模型及焊接

材料热物理性能所确定,上述计算与试验结果的

符合性表明,本研究针对X70焊管所建立的焊

接热输^ 多娃焊接热杯模型(形状参数)及材料

热物理性能数据库是台理有救的,町以给出较准

——一—————————、赢Ⅷ八:竺:

—!Ⅲ}3月苎苎堂里3塑————

确的顼测结果。

忸在冷却阶段,实测的热循环曲线温度均高

于计算所得的热循环温度,这表叫汁算模型的边

界条件‘l实际情况有较大蔗异。由于在焊接冷却

阶段焊接热徘已远离测量点位置.该位置的热传

导过程将士耍由材料热传导性能TIIX十,F边界条件

所决定,由于材料性能基奉音理有效,则焊管与

外界环境的边界条件就是影响热传导的关键斛素。

由于试_瞬数据的缺乏.车研究为r简化计算,将

焊管焊缝跗压边界条件筒化处理为与周围环境的

对衙c换热条件,仅用常数对流换热系数表征设边

界条件势必导致较大的计算差异。事实上焊管焊

缝附近定宽度范围由焊剂所覆盖,这将降低与

环境的换热效果,其次所假设的对流挟热系数也

需娶用试验来确定。另外,在实际冷却过程巾对

流换热系数也将依赖于环境温度所坐化,这些囚

索将是后续研究工作中需要深入考lg的M题。

此外,焊管焊接r岂率身允许焊接电压、焊

接电流、焊速等焊接参数存在一定的合理偏差,

使得#焊接热输^必然产生定的波动,而在焊

接过程计葬模拟中均假定这磐参数足常数,另外

由于受刊现场测试环境的局限.试验中热电偶榆

测位置和结果也会产卟一定偏差,这些用紊的相

互影响都会使计算结果和实测结果产生一定误差,

5结论

(1)采用SYSWELD焊接々业软件,戚功实

现了多丝埋弧rL缝焊管=维焊接热过程展焊缝附

近组织演变的预测,为采州“算机模拟技术优化

多丝埋弧焊接工艺艟焊缝性能提供了重要基础。

(2)在考虑多丝埋弧直缝焊管焊接过程中各

种丁艺四索基础r,通过试验观察、坪论分析及

合理有效简化,初步建立了多丝埋弧焊接过程的

热源模型,确定r形状参数,初步计算‘j试骑坫

果的对比分析证明所建一的基于SYSWELD的多

丝埋弧直缝焊管热繇模型是台理有敢的,

(3)在多丝埋弧直缝焊管焊接过程中 多焊

丝熔化彤成整体其熔池现象,熔池蹀度搜长度尺

寸较大,多蝗电弧间距不影响焊接热循环曲线形

状,其焊接热循环曲线只存在一个峰值点,与单

熔池焊接热循环变化过程基本类似。

f4)多丝捍缝发热影响厦组捌转变与其所经

历的温度变化密切相关,采用SYSWELD可以定

馈预测温度及组织转变之间的相互影响羔系。

(5)多∞埋弧焊接过程的对流换热边界条件

是影响冷却过程巾温度变化的重要因亲,进步

的计算中应考虑埋弧焊剂及换热系数与温度依赖

性对焊缝发热影响区域换热边界条件的影响

参考文献

I}LEBLOI',D J H DEVAUX J A New Kinetic M“el for

AⅢsPlhcn叫Metatlu%ieal I叫山⋯on ln skek Im

eluding Em·tt“Auslen】kGraln Size[Jl Acta Metdllup

glca.1984.32(0I).137—146

2 ZHAOIf Z LIE X H WANGCn Progre%in MⅢ]ellng of

1%雠Tm汕⋯onKinetics[J]h⋯l o“mn and sI∽I

R⋯h Intimational 2006 13(03)6¨i3*i锚焊接持热学[M】|E束:n械I。Ⅱm帻#+1989

41筇晓凯模式搜索*&a}&≈Ⅲ*“%#热镕&≈皇#

[n¨。簿L海空№^#,20【11)

5-i庆日,^供*,昧zi+等d&*#%横《[J.n#

Ia学报.2咖.4I(叫):110一113

*女∞n:n&f1975--).$,##I##,i}n÷自

*、f**#I£Ⅱ&§"£I#

牧稿口期如1l一1I一20

编#:$自

上线

基于SYSWELD的多丝埋弧直缝焊管三维热过程数值模拟研究作者: 赵波, 张红, 杨玮玮, 胡海朝, 杨新岐

作者单位: 赵波,张红,杨玮玮(渤海装备研究院钢管研究所,河北青县 062658), 胡海朝,杨新岐(天津

大学材料科学与工程学院,天津 300192)

本文链接:http://d.g.wanfangdata.com.cn/Conference_7674752.aspx

![[RTF] ‡准号 标 准 名 称 A36/A36M 碳素结构钢 A131/A131M 船用结构钢 ... .5.1.1 补焊修整应根据焊接工艺规范(WPS),使用有保护电弧焊(SMAW)、气体保护电弧焊(GMAW)、药芯焊丝电弧焊(FCAW)或埋弧焊(SAW](https://static.fdocument.pub/doc/165x107/5b37521d7f8b9a4a728bf2c9/rtf-a36a36m-a131a131m-.jpg)