Special Report - · Special Report 7 Solutions Event ......

Transcript of Special Report - · Special Report 7 Solutions Event ......

ThemeIBM&다쏘시스템, PLM V5R14 발표

- Imagine and Work as a Global Team

Special ReportPLM과 ERP의 역할 분석을 통한 최상의 전사적 IT 솔루션 고찰

Solutions�ENOVIA V5R14 LCA Navigator

�DELMIA를 활용한 BIW 공정설계

Case Study

Issue VV

ooll..22

33January

2005년

1월

발행

Securistyle 세양테크 학림 F1 Racing Car

Nissan Diesel 화산기 삼성중공업 Mitsubishi Materials

IBM & 다쏘시스템, PLM Version 5 Release 14 발표

- Imagine and Work as a Global Team

Tech Clarity 2004 보고서

PLM과 ERP의 역할 분석을 통한 최상의 전사적 IT 솔루션 고찰

�ENOVIA V5R14 LCA Navigator

�DELMIA를 활용한 BIW 공정설계

디지털 TPS(Toyota Production System)와 디지털 매뉴팩처링

다쏘시스템 & 고객 동향 뉴스

�자동차 부품 협력사를 위한 CATIA V5 트랜지션 제안 세미나

�자동차 부품 협력사를 위한 정보기술포럼

�조함 세미나

�DELMIA Asia Pacific User Conference 2004

�SECURISTYLE - CATIA V5와 SMARTEAM 적용

�SL테크(구 세양테크) - CATIA V5 적용

�(주)학림 - CATIA V5 적용

�Formula 1 레이싱과 IBM/다쏘시스템의 PLM 솔루션 - CATIA V5 적용

�닛산디젤공업주식회사 - ENOVIA DMU Navigator 적용

�(주) 화산기 - SMARTEAM 적용

�삼성중공업(주) - DELMIA 적용

�Mitsubishi Materials Corporation - DELMIA 적용

다쏘시스템 교육서비스

과월호 안내

23January 2005

■ PLM NETWORK는 다쏘시스템에 의해 정기 발간되는 잡지로서, PLM NETWORK에

실린 모든 정보는 출판일로부터 유효합니다.

이 정보는 사전 통보없이 변경될 수 있으며, 제품의 기술분야 설명도 마찬가지입니다.

본지에 실린 과 사진, 그림 등 모든 자료는 다쏘시스템 한국지사가 저작권을 가지고

있으므로 저작권법에 의해 무단복제를 금합니다.

■ 본지에 실린 그림들은 다음 고객들의 호의로 게재되었습니다.

SECURISTYLE, SL테크(구 세양테크), (주)학림, 닛산디젤공업주식회사, (주) 화산기,

삼성중공업(주), Mitsubishi Materials Corporation

■ CATIA�는 다쏘시스템의 등록상표입니다.

■ CADAM�은 다쏘시스템 아메리카의 등록상표입니다.

■ ENOVIATM는 다쏘시스템의 등록상표이며, 라이센스를 받아서 사용하실 수 있습니다.

■ Process Engineer, IGRIP, ENVISION, ASSEMBLY, INSPECT, VIRTUAL NC,

REVIEW, DPM, QUEST, ERGO는 DELMIA 사의 등록상표입니다.

■ SMARTEAMTM은 SmarTeam 사의 등록상표입니다.

■ 기타 모든 회사들과 제품명은 해당 회사의 트레이드 마크이거나 등록상표입니다.

■ 발 행 : 다쏘시스템 한국지사

■ 기 획 : 서승아, 임성은

■ 편집장 : 최인석

■ 디자인 : 지드

■ 구독을 원하시는 분이나 이 잡지에 해 의견이

있으신 분은 다쏘시스템 한국지사

02-3270-7800, [email protected]으로

연락 주시기 바랍니다.

5

11

14

26

28

32

36

40

43

46

50

54

Theme

7Special Report

Solutions

Event

22News

18Digital Manufacturing

Case Study

58Education

60과월호 안내

▶▶ PLM V5R14 핵심전략

� Global Collaborative Workspace

�원거리 유저간의 동시 협업 설계를 지원하는 Instant Collaborative

Design(CD1), VPM Instant Collaboration (VIC) 제품출시

�ENOVIA DMU Navigator 제품 기능 강화

�이 기종 PDM 환경의 OEM과 Supplier 간의 설계 데이타

Exchange를 위하여 Work Package Exchanges(WPE) 개념

도입

� Innovation Catalyst

�신개념의 Styling Tool 인 Imagine & Shape(IMA) 제품 출시

�History-Free Design을 가능하게 한 Functional Molded

Part(FM1) 제품 기능 확장

� Personalized Navigation

�Web 버전의 ENOVIA LCA Navigator의 출시

�ENOVIA VPM Navigator의 기능 확장

� Capture, Protect, and Reuse Intellectual Property

�ENOVIA Engineering Hub 내에 CATIA 기술 정보 저장 및 관리

� Proven, Open and Standard

�Web 환경에적합한새로운개념의Open Standard 3D XML포맷

�AIX에서 ENOVIA DMU Navigator의 64bit 프로세싱

▶▶ PLM V5R14의 하이라이트

■Instant Collaborative Design(CD1), VPM Instant

Collaboration(VIC) 제품의 출시

원거리 유저간 협업설계를 지원하는 CATIA V5R14 CD 제품과

ENOVIA VPM Navigator VIC 제품을 출시하여, 한 단계 업그레이

드된 협업을 구현할 수 있게 하 다.

그리고 원거리 화상 화, 화면을 동시 공유하면서 함께 설계 과정을 리

뷰할 수 있을 뿐만 아니라, CATIA의 Modeling Feature까지도 주

고 받는 수준의 고도의 협업설계를 할 수 있는데, 이때 주고 받을 수

있는 Feature는 Knowledgeware Object(Formula,

Parameter), GSD Feature, PDG Feature, Sketch, FM1

Feature 등이 있다.

PLM Network vol.23 5

TThheemmee

IBM&다쏘시스템, PLM Version 5 Release 14 발표

Imagine and Work as a Global TeamIBM&다쏘시스템, PLM Version 5 Release 14 발표

Imagine and Work as a Global Team

IBM과 다쏘시스템은 제품의 협업 개발을 위한 CATIA, 라이프사이클의 협업적 관리를 위한 ENOVIA와

SMARTEAM, 린 매뉴팩쳐링 프로세스 엔지니어링 솔루션 DELMIA로 이루어진 PLM 솔루션 Version 5 Release

14(V5R14)를 11월 5일 발표하 다. PLM V5R14의 기본 테마는“Imagine and Work as a Global Team”으로

PLM V5의 출시 때부터 일관되게 추진해왔던 프로세스의 통합, 협업환경 지원, Innovation을 의미한다.

협업 모드를 2가지로 구분하면 첫째, Peer to Peer 모드에서의 협

업은 CATIA CD1 제품 만으로도 가능하며 같은 네트워크 상에서

실시간 협업 설계를 의미한다. 둘째, 클라이언트/서버 환경의 협업

은 VPM Navigator VIC의 기능이 추가로 지원되어야 하는데 실시

간이 아니더라도 협업설계가 가능하다. 즉, LCA 서버에

Workspace(Shared Directory)라는 임시 저장 공간을 마련하고, 그

곳에 Feature 등을 저장하여 공유하는 방식이다.

■ENOVIA DMU Navigator 제품의 기능 강화

DMU Presentation 기능을 추가함으로써 더욱 효과적인 리뷰가 가능

하도록 지원한다. 이와 함께 용량 어셈블리를 위해 메모리 관리를 더

욱 최적화함으로써 작업 속도도 향상시킨다.

■“Work Package Exchanges(WPE)”개념 도입

이 기종 PDM 환경의 OEM과 Supplier 간의 효과적인 설계 데이타

교환을 위하여 WPE 개념을 도입하면서, ENOVIA WPE 제품을 출시

하 다. WPE의 활용 목적은 OEM과 Supplier의 PDM 시스템이 서

로 다를 수 있다는 전제 하에 효과적으로 데이터를 주고 받기 위한 것

으로, VPM V5 환경의 OEM과 VPM V4 환경의 Supplier 간에 데

이터 교환을 그 예로 들 수 있다. V5R14에서는 CATIA V5의 데이터

간의 link를 유지하면서 간편하게 데이터를 주고 받아 자사 PDM에 저

장할 수 있도록 Reconciliator 기능을 소개하 다.

■신개념의 Styling Tool인 Imagine& Shape(IMA) 제품 출시

CATIA 화면에서 즉시 상상하고 표현하면서 Styling Shape을 빠르고

쉽게 생성할 수 있는 신개념의 Styling 제품을 출시하 다.

상상의 속도만큼 환상적으로 빠르게 Styling 할 수 있을 뿐만 아니라

그 결과물은 Bezier 또는 Nurbs Curve로 이루어진 G2 연속 품질의

Mechanical Surface이므로 이 Surface는 변환하지 않고 바로 상세

설계에서 사용할 수 있다. 즉, Styling 작업과 상세 설계 간의 데이터

의 단절이 없으므로 PLM 통합 제품개발 환경에서의 IMA 제품 가치는

극 화된다.

■History-Free Design을 가능하게 한

Functional Molded Part(FM1) 제품의 기능 확장

V5R12에서 소개된 FM1은 Molded Part(플라스틱 제품) 설계를 위

한 전용 툴이다.

고전적인 솔리드 모델링 기법에서 탈피하여, Feature의 복잡한 생성

이력을 고려하지 않고도 원하는 형상을 쉽고 빠르게 설계할 수 있도록

편리하고 강력한 기능들을 제공한다.

특히 Cavity와 Core의 관점에서 접근하고 있으므로, 플라스틱 제품의

형상 설계나 금형설계를 위하여 설계자가 쉽게 배워 빠른 시간에 현업

에 적용할 수 있다. V5R14에서의 가장 큰 변화는 FM1을 플라스틱 제

품 뿐만 아니라 주물제품 설계에도 적용할 수 있도록 고급 기능들을 추

가되었다는 점이다.

■Web 버전의 ENOVIA LCA Navigator 출시

Java 기반의 ENOVIA LCA의 기능을 표준 Web환경에서 사용할 수

있게 개발된 제품군으로서 IBM Websphere Middleware의 기반에

서 운 된다. VPM Navigator를 통해 Engineering Hub에 접속하

는 것이 CAD 사용자인 반면, LCA Navigator의 주된 사용자는

Non-CAD 사용자와 SRM 프로세스에 관련된 사용자이다.

LCA Navigator의 기본 GUI는 아래 그림과 같은 바, 기본적으로

Content Area, 2D/3D Viewer, Community and Collaboration

Area, Detail Area, Quick Search and Creation Area 등 역으

로 구성되어 있다. LCA Navigator Viewer 역에서는 Product

Structure 구조를 보거나 2D/3D CATIA 데이터 뷰잉, 워크플로우 뷰

잉, 일반 문서 뷰잉 등을 수행할 수 있다.

그리고 LCA Navigator에서 Part의 속성 중 Change Status

(Promote, Demote)와 Transfer Ownership 등의 작업을 수행할

수 있다.

■ENOVIA VPM Navgator의 기능 확장

V5R13에서 처음 소개되었던 VPM Navigator는 CATIA V5 환경에

서 바로 LCA 데이터에 엑서스하여 설계작업을 수행할 수 있도록 하는

VPDM 제품군이다.

V5R14에서는 그 기능을 더욱 확장하여, Zone Filter를 정의하고 이

필터를 다른 설계자와 공유하고 Visualization할 수 있는 기능이 추가

되었다. 그리고 Filter 기능에서 새로운 UI가 제공되고 Configuration

Handler에서 정의된 사양정보를 Filer하여 CATIA V5로 옮길수 있도

록 하 다.

�ENOVIA Engineering Hub 내에 CATIA Technological 정보의

저장및관리지원

V5R14에서는 CATIA V5 어셈블리의 Applicative Data 중

DMU Review, 3D Functional Tolerance and

Annotation, Knowledgeware Rule 등을 Technological

Package로서 LCA DB에 저장되도록 하 다.

�Web 환경에 적합한 새로운 개념의 Open Standard “3D XML

for PLM”포맷 지원

2004년 7월, “3D XML for PLM”Open Standard Format을 개

발하기 위하여 Lattice 사와 제휴하 다.

3D XML은 고도의 데이터 압축율과 놀라우리만치 정확한 3D 데이터

의 표현으로 Web 환경의 표준으로서 오늘날의 비즈니스 환경에 적합

하게 개발될 것이며, CATIA, ENOVIA, DELMIA 등 PLM의 표준포

맷으로 활용될 예정이다.

�AIX에서 ENOVIA DMU Navigator의 64비트 프로세싱 지원

V5R14에서는 용량 어셈블리의 DMU Review를 필요로 하는 업계

의 요청에 부응하여, AIX 5.1 ML04 이상에서 사용할 수 있는 64bit

DM2 Configuration을 발표하 다. 메모리 어드레싱에 사용되는 bit

수가 64bit 로써 1 프로세스당 가상메모리의 이론상 한도가 기하급수

적으로 높아지므로, 32bit 프로세싱에 따른 메모리 한계로부터 사실상

해방되었다고 볼 수 있다.

6 PLM Network vol.23

TThheemmee

한국IBM PLM사업부 김진운 과장

PLM과 ERP의역할 분석을 통한최상의 전사적IT솔루션 고찰

국제적으로 저명한 시장조사 기관인

Tech Clarity, PLM과 ERP 역할

규명을 위해 국내 코어세스사와

인터뷰

��� Special Report

Tech Clarity 2004 보고서

■■■ 엔터프라이즈 솔루션에 관한 올바른 전략ERP, SCM, PLM(Product Lifecycle Management)과 같은 기업 IT솔루션은 각 회사들

이 보다 능률적이고 효과적으로 기업체를 운 하여 그들의 목표를 달성할 수 있도록 지원한

다. 그리고 이러한 IT솔루션은 오늘날 거의 모든 사업 역에 널리 확산되어 기업이 경쟁력을

강화하고 수익을 증가시켜 이윤을 향상시킬 수 있도록 한다. 그러나 전사적 IT솔루션의 필요

성 및 Benefit을 증명할 수는 있지만, 그에 한 가치 규명 방법이 항상 명확한 것은 아니며,

제조 회사의 경우 유사한 기능을 제공하는 여러 응용 프로그램들 중에서 한가지만을 선택하

는 것은 어쩌면 위험할 수도 있다. 어떤 형태의 기업체이든지 기업의 일차적인 목표는 재정적

으로 신뢰할 수 있는 수익을 제공하는 경쟁력 있는 제품을 출시하는 것이다. 이를 위해서 기

업들은 제품개발을 비롯한 기술을 관리하기 위한 체계적인 업무 절차를 갖추어야 한다. 지난

몇 년간 이러한 업무 절차의 하나로서 PLM 솔루션에 한 관심이 증가되고 있다. PLM이 각

기업체에게 이익을 제공하는 것은 입증되고 있지만, 각 기업들은 ERP와 PLM이 수행하는 역

할을 규명하는데 다소 혼란을 겪고 있다. ERP와 PLM은 제조 회사들의 핵심 응용 프로그램

으로서 활용되고, 이와 더불어 CRM(고객관리), SCM(공급망 관리) 등도 널리 활용되고 있

지만 유감스럽게도 CRM 및 SCM은 ERP와 중복되는 기능을 제공한다.

‘ERP와 PLM은 다르다.’즉, ERP 시장은 PLM 시장보다 상 적으로 성숙하고 여러 방면으

로 응용되어 유사한 기능들을 제공하는 제품들이 출시되어 있다. 따라서 상 적으로 널리 확

산된 ERP보다 오히려 PLM 시스템을 선택하는 것이 ERP 시스템을 선택하는 것보다 유리하

다. 그 한 예로 우선 superDimension사의 경우를 소개한다. superDimension사는 MIT

의‘테크놀로지 리뷰’지에‘2003년도의 경이로운 5 특허품’중 하나로 선정된 기관지 관

련 의학장비 제조사이다. superDimension사의 Yoav Ron 부사장은 지난해

SAMRTEAM 구축과 관련해 실시한 인터뷰에서, “설계 초기 단계에는 ERP 기능이 그다지

중요하지 않기 때문에 ERP를 구축하기 전 PLM을 먼저 도입해야 한다. 물론 다시 말해 제품

사양관리 및 목록 작성에 필요한 인프라를 구축하는 것이 아주 중요한데, 이를 위해서는 ERP

가 PLM 솔루션을 보완하는 식으로 활용해야만 더 효과적인 결과를 얻을 수 있다.”라고

설명했다. 비즈니스 성격에 따라 다소 차이는 있을 수 있지만, 다른 제조회사도

superDimension 사와 같이 응용 프로그램에 관한 전략을 먼저 세우고 난 후 솔루션을 구축

해야 한다. 단 이와 관련된 전략을 세울 때에는 각 회사에 따라 PLM과 ERP의 효과를 먼저

파악하고 우선 순위를 정하는 것이 바람직할 것이다.

제조 회사의 경우, 유사한 기능을 제공하는 여러 응용 프로그램들 중에서 한가지만을

선택하는 것은 위험한 일이다. 따라서 본지에서는 제조회사들이 제품개발에 관련한

전략을 명확히 세워야 하는 필요성에 초점을 두고 이를 뒷받침하는 기업 응용 프로그

램에 해 설명하고자 한다. 먼저 ERP와 PLM이 각각 담당하는 역할에 해 소개하

고, 기업들이 이러한 응용 프로그램들을 어떻게 사용해왔는지 그 예도 함께 들어보기

로 한다. 또한 제조회사들이 그들의 업무에 필요한 올바른 응용 프로그램을 선택할

수 있도록 우선적으로 고려해야 할 사항들을 제시하고자 한다.

PLM Network vol.23 7

8 PLM Network vol.23

��� Special Report

■■■ ERP의 파워ERP 활용에 따른 가치는 무엇일까? 통합된 업무절차를 제공하는 ERP는 기업들이 거래 흐름과 부서간의 정보

공유를 간소화하는데 초점을 맞추고 있었던 시점에서 더욱 부각되었다. 기존 소프트웨어로 일부 기능에 초점을

맞추고 부분적인 업무를 수행했다면 현재는 ERP를 통해 보다 광범위한 업무를 수행하게 된 것이다. 즉, 주로

부서 중심으로 행해졌던 결정 사항이나 비즈니스 방식에 변화가 생긴 것이다. 그리고 ERP를 통해 주문 및 재무

관리 업무 등 다른 부서의 팀원들이 서로 보다 효율적으로 업무를 함으로써 부서간의 장벽은 사라지게 되었다.

ERP는 부서를 초월한 업무 수행을 기본으로 하지만, 주로 구매 관련 업무를 지원하므로 제품개발 및 설계와 관

련된 업무 프로세스는 포함되지 않는다. 이로써 R&D 부서 및 마케팅 임원진들은 제품개발 지원 솔루션을 찾기

에 이르 고, 이에 따라 설계부서와 R&D부서에서는 기존 업무 방식보다 향상된 신제품 출시 지원 솔루션을 개

발하게 되었는데 이것이 바로 현재의 PLM 솔루션이다.

■■■ PLM의 파워PLM의 주요 역할로는 통합된 업무절차 및 원활한 정보공유를 지원하는 것으로 ERP와 유사하다. 그러나 PLM

은 구매업무 중심의 ERP와 같이 인위적으로 만들어지지 않고, 제품수명주기에 거쳐 제품 관리에 필요한 정보

및 이에 한 업무 흐름이 자연스럽게 구성되어 만들어졌다. 그렇다고 이 말이 제품관련 조사, 설계, 개발, 관

리 등의 업무가 체계화될 필요가 없다는 것을 의미하는 것은 아니다. 다시 말해 최적화된 업무 프로세스의 흐

름, 원활한 정보 공유, 프로세스의 명확성으로 업무 프로세스에 혁신을 이룰 수 있지만, 혁신적 제품개발은‘다

량의 정보 및 복잡한 프로세스를 관리하는 유연성’에 기인한다.

ERP가 자원 관련 데이터의 텍스트 관리에 국한되는 반면, PLM은 텍스트로 표현할 수 없는 복잡한 3D 형상모

델 관련 데이터 관리도 가능하다. 이처럼 PLM은 창의적인 업무 프로세스 및 유연하고 역동적인 업무환경을 제

공하여 정보를 보다 원활히 공유하는 동시에 기존 업무의 선례를 이행할 수 있도록 하는‘힘’을 제공한다.

■■■ PLM을 통한 빠른 시장출시다음은 PLM 솔루션을 통해 실현하는 이점 중에서‘시장출시’에 관해 서술하고자 한다. 제품개발에 있어‘빠

른’제품출시 즉 시간은 매우 중요하다. 시장은 신속하게 제품을 출시하는 회사만이 살아 남을 수 있는 치열한

곳이다. 하지만 경쟁력 없는 제품을 단지 빠르게 출시한다고 해서 성공할 수 있는 것은 아니므로, 빠른 제품출

시는 업무 절차를 무조건 건너뛰는 것이 아니라 업무의 효율성과 더 나은 업무 프로세스로부터 기인돼야 한다.

이와 함께 제품관련 지식의 효율적인 관리 또한 제품출시 스피드를 높일 수 있다. 즉 분산된 정보에 바로 엑세

스할 수 있도록 효율적으로 데이터를 관리하는 회사는 중복된 업무를 하지 않고 기존 설계안 및 이력을 활용하

며 시행착오를 건너 뛸 수 있다.

기존의 정보를 잘 활용함으로써, 제조업체는 보다 빠른 시간 내에 설계업무를 수행하는데, 그 한 예로 네트워크

통신장비 전문업체인 코어세스사의 사례를 소개한다.

코어세스 기획팀의 최용석 과장은 SMARTEAM PLM을 통해 제품개발 단계에 거쳐 발생되는 도면/부품/문서

관련 정보를 효율적으로 관리하여 프로젝트를 보다 체계적으로 관리하게 되었다라고 설명하며“SMARTEAM

PLM은 제품개발 기간 및 비용을 줄이는데 상당한 기여를 했다.”라고 강조했다.

또한 Voltage Switchgear, Vacuum Circuit 브레이커 및 관련 기구를 생산하는 ABB Xiamen

Switchgear 또한 SMARTEAM이 시장출시 기간을 상당히 단축한다는데 동의하고 있다. “다른 업계에 비해

우리 업계는 매우 역동적이기 때문에 얼마나 빨리 시장 요구에 응하는가에 성공 여부가 달려 있다.”라고 설계

부서 매니저인 Andrew Xu는 말했다. 또한“SMARTEAM을 활용하여 많은 분량의 수작업을 자동화하고, 업

무 담당자가 순차적 업무가 아닌 동시 업무를 수행함으로써 제품개발 리드타임을 폭 단축하 다.”이와 더불

어 설계 리드 타임은 전체 제품 라이프 사이클에 많은 부분은 차지하므로 설계 리드타임은 매우 중요하다라고

강조하며“설계 리드타임이 단축되어 지난 2년 동안 매출액은 2배 이상 증가했다”라고 말하며 SMARTEAM

은 수익뿐만 아니라 그 밖에 여러 다른 이점을 제공했다 라고 덧붙 다.

Tech Clarity

■■■ ERP와 PLM의 역할ERP와 PLM을 도입하는 데는 각각의 목적이 따로 있는데, ERP와 PLM 솔루션의 초기 발생

에서부터 발전 과정을 따져볼 때 분명 서로 다른 것에 초점을 맞추고 있다는 것을 알 수 있다.

다시 말해, ERP는 비즈니스 운 을 지원하는 반면, PLM은 제조업계에 제품의 혁신을 지원하

는 것을 원칙으로 한다. 기본적으로 PLM은 복잡한 제품 정보를 관리할 수 있도록 고안된 지식

기반 정보를 관리하는 애플리케이션이다. 그리고 정보는 이를 필요로 하는 팀원이 언제라도 지

적 자산 및 제품관련 정보를 신속하게 찾아볼 수 있도록 구성되어 있다.

PLM 솔루션은 제품에 한 요구 사항을 파악하는 초기 단계에서 시스템 엔지니어링 및 사후

서비스 단계에 이르기까지의‘주체’즉 제품을 관리하는 것을 기본으로 한다. 그리고 PLM은

이윤을 제공하는 제품을 개발할 수 있는 핵심 업무 프로세스를 관리함으로써 업무 프로세스 중

심의 애플리케이션으로서 발전해 왔다. ERP 또한 제조업체를 지원하는 중요한 역할을 담당하

는데, 복잡한 업무 구조를 가진 기업이라던지, 다국적 기업들은 이제 ERP없이 재무관련 업무

및 회계관리 업무를 하기 어렵다는데 모두 동의하고 있다. ERP는 과거 엄청난 구매관련 정보

를 효율적으로 관리하고, 고객 요구사항에 부응하기 위해 각 부서가 원활히 협업할 수 있도록 써포트한다. ABB Xiamen

Switchgear사의 Andrew Xu는“ERP를 통해 자재구매 기획이나 제품주문 업무를 효율적으로 수행했다”라고 말하며“자재

및 재무 관련 정보는 ERP를 활용하여 관리했는데, 언제 누가 관련 업무를 처리했는지도 ERP를 통해서 확인 할 수 있었다.”라

고 덧붙 다. 그러나“PLM은 제품과 관련한 모든 정보를 제공한다.”즉, 도면을 문서 형태로 현장에 전달하는 것이 아니라

PLM 솔루션을 활용하여 설계자의 피드백을 받고 모든 승인절차까지 처리했다고 설명했다.

코어세스의 최용석과장은 제품개발과 관련해 ERP와 PLM간의 관계를 다음과 같이 설명한다. “코어세스에서 PLM이 제품개발

전 과정에 직접적인 지원을 하는 반면 ERP는 간접적으로 지원한다”, “PLM은 전체 제품개발 과정에 발생되는 도면/문서/부품

관련 정보를 효과적으로 관리할 수 있도록 지원하여, 개발기간을 줄이고 비용도 폭 절감할 수 있었다.”라고 PLM 도입 효과를

설명했다. 이와 함께 최용석과장은 제품관련 정보가 승인이 나면, SMARTEAM의 Approval Workflow를 통해 부품 및

BOM 정보가 ERP로 전송된다며“ 그 전달 시점에서부터 ERP는 그 데이터를 바탕으로 개발 비용을 관리하고 부품 구매 업무를

지원한다.”라고 말했다.

또한 몇몇 기업들은 비즈니스 운 업무를 지원하기 위해 PLM을 활용하기도 한다. 예를 들어 미국의 Crane Hook 제조사인

Gunnebo사는 현장 직원에게 바로 필요한 정보를 전달할 목적으로 PLM 솔루션을 활용한다. “기존 방식과는 달리

SMARTEAM으로 도면을 현장에서 그때 그때 확인해 볼 수 있다.”“예전에는 설계부서에서 회신을 할 때까지 기다려야 했기

때문에 전체 프로젝트 일정이 뒤로 미뤄지는 일도 있었지만 지금은 필요한 정보를 바로 볼 수 있어 시간절약 면에서 상당한 효과

를 보았다”라고 말했다. 다시 말해“PLM은 제품의 수명주기 내내 가치를 제공한다고 볼 수 있는데, 각 회사들이 PLM을 활용

하는 이유는 보다 효율적으로 Bidding(입찰) 업무를 하고, 고객 서비스를 향상시키며, 산업규정 준수 및 일원화된 데이터 관리

등이 가능하기 때문이다”라고 도입 효과를 정의하고 있다.

ERP와 PLM의 역할은 기업마다 다소 차이가 있을 수 있으며, 각 기업 비즈니스 운 방식에 따라 도입 우선 순위가 결정된다.

또한 이것은 기업이 살아남기 위한 경쟁 방식에 따라 크게 좌우된다. 예를 들어, 혁신을 추구하는 기업은 신제품 및 기업성장에

온 전력을 기울이며, 최고의 제품을 설계하여 빠르게 시장에 출시할 목적으로 PLM을 활용하고 고객 요구사항을 보다 잘 파악을

해서 좀더 나은 제품이 생산되고 있는지를 확인하는데 ERP를 사용한다. 한편 언제나 남들보다 한발 앞서가는 기업에게는 신속

한 제품설계가 주요 관건이 된다. 따라서 이러한 회사들은 제품관련 정보를 서로 공유하고 신상품을 빠르게 개발하도록 지원하

는 PLM과, PLM에서 전달된 데이터를 바탕으로 신속한 양산을 지원하는 ERP를 함께 활용한다. 이와 함께 가격 경쟁이 치열한

업계에 있는 회사들은 PLM을 활용하여 최상의 제품설계 및 비용을 실현하고, ERP로 철저한 구매 및 운 관리를 하여 저가의

개발 비용을 유지한다.

▲ ERP와 PLM 특징 비교

PLM Network vol.23 9

10 PLM Network vol.23

��� Special Report

■■■ ERP와 PLM, 함께 활용할 때 더 많은 효과를 기 할 수 있다제조업체가 제품의 혁신만을 추구할지, 전사적 운 에 치중할지 한가지를 고르는 것은 불가능하다. 이것은 제

품 혁신을 위해 PLM을 구축할지, 효과적인 비즈니스 운 을 위한 ERP를 구축할지를 선택하는 것과 같은 것

으로 제조업체에게는 둘 다 없어서는 안될 요소이다. 물론 회사마다 약간의 차이는

있지만, 최근 설계변경과 신제품 출시를 위해 ERP와 PLM가 통합되어 도입되고

있는 추세이다. 즉, ERP와 PLM이 함께 활용됨으로써 설계 및 개발 프로세스의

효율적 관리가 가능한 업무 환경을 조성하여 제품개발과 출시에 혁신을 이루고 있

다. 이와 함께 고객이 주문한 오더를 효율적으로 처리하고 기존 예산을 초과하지

않는 한도 내에서 운 비용을 유지할 수 있다.

몇몇 일부 ERP 판매사들이 현재 PLM 관련 솔루션을 제공하고는 있지만, PLM을

전문적으로 개발 및 판매하는 공급사의 PLM이 보다 전문적 기능을 제공한다. 다

시 말해 PLM 전문 벤더사들은 제품의 정보나 이 정보와 관련된 내용을 보다 깊이

이해하고, 어떻게 그 데이터를 비즈니스 프로세스에 효율적으로 활용할 것인지를

잘 파악하고 있다.

표1은 ERP와 PLM의 역할을 집 성하여 설명하는 것으로써 제품 수명주기에 계

속 반복되는 제품 혁신 과정을 나타내며, 품질향상, 신제품 출시, 보완 제품 출시,

기존 제품 회수 및 최종 제품으로의 교체 등이 이에 해당된다.

PLM과 ERP는 모든 제조회사들의 핵심 IT솔루션으로, 각 기업은 그들의 비즈니스 전략과 목적 달성을 위해

PLM과 ERP를 함께 도입하고 있다. 새로운 제품을 시장에 선보이고, 다른 회사 비해 보다 경쟁력이 있는 제

품을 제공하는 것을 의미하는‘혁신’은 PLM을 통해 실현이 가능하다. 그리고 제조업체는 PLM을 활용하여

비용이 적게 드는 설계 방안을 고안하고 제품개발 프로세스를 보다 효율적으로 운 함으로써 개발 비용을 절

감하며, ERP를 통해 제품 수요와 공급 현황 및 재무관리를 한다.

결론적으로 말해 PLM과 ERP는 제조업체에게 반드시 필요한‘상품’이다. 그 중 ERP가 기성복 개념에 가까

운 반면, PLM은 맞춤옷이라고 볼 수 있다. 즉, PLM은 각 회사 또는 각 부서의 요구 사항에 따라 여러 기능을

커스터마이제이션하여 활용한다. 따라서 각 회사는 이러한 내용을 인지한 후 각자의 프로세스에 맞게 PLM이

나 ERP 중 어떤 것을 우선적으로 도입할 지 선택하는 것이 바람직하다. 결론적으로 PLM과 ERP는 분명히 각

기 다른 솔루션이며 서로 통합되었을 때 최상의 가치를 발휘할 수 있다는 것을 염두에 두어야 하며, 그 내용을

정리하면 다음과 같다.

�요약

�전사적 응용프로그램의 구축은 각 기업 비즈니스 전략에 부합되어야 한다.

�단기간 ROI(투자 비수익) 실현이 가능하고, 다른 전사적 응용프로그램에 편입될 수 있는 IT 솔루

션을 도입하는 것이 바람직하다.

�제조업체에게 각각의 다른 역할을 수행하는 ERP와 PLM은 모두 필요하다.

�PLM은 모듈 그 자체로서가 아닌 제품설계 및 개발, 사후관리 과정에 이르기까지 제품 프로세스와

요구사항을 관리하는 토탈 솔루션이다.

�PLM은 단순히 ERP, 데이터 모델, 비즈니스 프로세스의 연장 개념 상의 솔루션이 아니다

�PLM 솔루션은 기능면에서 유연성이 뛰어나지만, ERP와 통합되어 더 편리한 설계 환경을 제공한다.

※본지의 은 Tech Clarity사의 호의로 게재되었음을 알려 드립니다

▲ 표1. 상호 연관관계에 있는 PLM과 ERP

Tech Clarity

ENOVIA LCA Navigator는 ENOVIA LCA

Client의 Java 기반에서 Web 기반으로의

전환을 통해 배우기 쉽고, 엔터프라이즈

Middleware 상에서 어플리케이션의 적용을

용이하게 해 준다. LCA Navigator는 사용자

가 Thin 클라이언트 Web 기반의 인터페이

스를 사용하여 전체 제품 라이프 사이클 관리

프로세스에서 제품설계 정보의 참조 및 뷰잉

을 가능하게 하는 애플리케이션이다.

첫 번째 릴리스에서, LCA Navigator는 제품

과 프로젝트 정보에 한 참조, 2D/3D CAD

데이터 뷰잉, 라이프 사이클 관리 및 협업 기

능을 제공한다. 그리고 이런한 모든 기능은 사

용자의 업무 생산성을 높이기 위해 하나의 사

용자 인터페이스 내에서 모두 제공이 된다.

LCA Navigator는 ENOVIA Modular 3d

com과 동일한 Navigator 기능과 2D/3D

Viewer, Instant Collaboration 콤포넌트를

사용하고, 제품의 라이프 사이클 생성 및 관리

기능을 제공한다(그림 1).

LCA Navigator를 사용하여 사용자는 전체

제품 개발 프로세스에 걸쳐서 제품의 옵션 사

양, 프로젝트 관리, 마케팅, 제조, 품질제어,

생산라인, 유지보수와 같은 기능에서부터 사

용하기 쉬운 Web 기반의 환경에서 협력업체

와의 협업을 수행 할 수 있다.

V5R14 릴리스에서는 2개의 표준 LCA

Navigator Configuration이 있다.

첫 번 째 Configuration은 Product

Lifecycle Review(LCR)로서 제품 리뷰와

SRM 프로세스에서 일하는 사람들은 이

Configuration을 사용할 수 있다. 3D 데이터

를 이용한 온라인 리뷰는 확장 기업내의 다양

한 부서 간 협업을 크게 향상시킨다.

Product Lifecycle Review(LCR)

Configuration은 다음과 같은 기능을 제공

한다.

■제품 정의와 프로젝트 정보의 검색(그림 2)

■2D/3D 문서(CGR 포맷) 및 기타 문서

(text, pdf 등)의 뷰잉(그림 3)

PLM Network vol.23 11

ENOVIA V5R14 LCA NavigatorENOVIA V5R14 LCA Navigator는 V5R14에서 처음 발표된 솔루션으로써, CAD를 사용하지 않는 사용자들에게 Web 기

반의 협업 환경을 지원하는 차세 ENOVIA LCA Thin Client 어플리케이션이다.

이전 호에 소개된 ENOVIA V5 VPM Navigator가 주로 CAD 사용자들의 협업적 업무 환경을 지원하는 VPDM(Virtual

Product Data Model) 솔루션인 반면, LCA Navigator는 ENOVIA LCA Vault에 저장된 제품 정보의 공식적인 Review 프

로세스 참여 인원과 CAD를 사용하지 않는 인원들이 ENOVIA LCA Client를 설치하지 않고도 Web을 통해 협업 할 수 있도

록 지원하는 솔루션이다.

SSoolluuttiioonn Ⅰ

●●● 그림3. LCA Navigator의 CGR

데이터 뷰잉 기능

●●● 그림3. LCA Navigator의 CGR

데이터 뷰잉 기능

●●● 그림1. LCA Navigator 사용자

인터페이스

12 PLM Network vol.23

SSoolluuttiioonn Ⅰ

●●● 그림4. LCA Navigator의 3D 뷰어와 채팅 윈도우 ●●● 그림5. LCA Navigator의 사용자 권한 변경

●●● 그림6. LCA Navigator의 Action 관리 ●●● 그림7. LCA Navigator의 Workflow 뷰잉

●●● 그림8. LCA Navigator의 MS Project 통합 ●●● 그림9. LCA Navigator의 Workflow Template 정의

■채팅, 3D 회의등과 같은 협업 툴을 통해 다

른 사용자들과 연결(옵션-I3C Instant

Collaboration)(그림 4)

■라이프 사이클의 상태 변경(Promote,

Demote)과 사용자 변경과 같은 제한적인

기능 수행(그림 5)

두 번째 Configuration, Product Lifecycle

Management(LCM)는 LCR에서 제공하는

기능에 부가적으로 다음 기능을 제공한다.

■Action과 설계변경(ECR, ECO)을 사용하

여 제품정보의 변경과 라이프 사이클의

상태 관리(그림 6)

■워크플로우 프로세스 관리(그림 7)

■프로젝트 관리를 위한 MS Project와의

상호 연계기능(그림 8)

■워크플로우 템플릿의 정의(옵션:Workflow

Definition- WDF)(그림 9)

LCM Configuration은 전체 제품 라이프 사

이클 프로세스를 관리할 책임이 있는 프로젝

트 관리자나 문서관리, 워크플로우 관리 또는

변경 관리의 책임이 있는 관리자가 주요 사용

자가 될 수 있다.

PLM Network vol.23 13

LCA Navigator의 이점은 :

● Web 기반의 솔루션으로서 사용하기 쉽고

적용이 용이하다. 사용자는 전체 제품의 라

이프 사이클의 관리, 제품 리뷰 및 제품 정

보에 한 참조를 위해 MS 인터넷 익스플

로어나 Mozilla와 같은 표준 웹 브라우저

를 사용할 수 있다.

● IBM WebSphere 미들웨어에 기반을

두고 있으며, ERP, SCM, CRM 등과

같은 제 3의 소프트웨어들과의 통합을

위해 IBM의 WebSphere Business

Integration Application Adapter를 적

용할 것이다 (그림 10 ).

● 단일 사용자 인터페이스 내에서 협업 및 제

품 라이프 사이클의 관리, 뷰잉, 네비게이

션, 제품 정보 검색 등의 기능을 제공한다.

따라서 사용자는 이러한 기능을 위해 다양

한 어플리케이션을 사용할 필요가 없고, 여

러 개의 윈도우를 변경할 필요가 없다.

● 사용이 용이한 네비게이션 툴은 단일부품

부터 제품 정보에 이르기 까지 가장 최신의

상태와 해야 할 일등 사용자가 제품개발 업

무의 모든 정보를 Web을 통해 참조할 수

있도록 지원한다(그림 11).

● ENOVIA 3d com Modular와 동일한 뷰

잉 및 협업 컴포넌트를 사용하여 3D 데이

터의 뷰잉과 커뮤니케이션을 통해 실시간

이슈 해결 기능을 제공한다.

● 전체 제품 라이프 사이클 상에서 비공식적

인 설변 정보 Action에서 공식적인 설변

정보 ECR(Engineer Change Request)

과 ECO(Engineer Change Order)를

연계 시켜 줌으로써 이해하기 쉬운 변경 관

리 기능을 제공한다.

● MS Project와 양방향의 상호연계 기능을

제공하며, 관리자는 전체 프로젝트 상태를

보고, EC(Engineer Change)와 Action

을 모니터 하기 위해 이 기능을 사용할 수

있다.

● 솔루션 간의 공통 V5 아키텍쳐로

Engineering Hub(ENOVIA V5 VPM

Solution)와 Manufacturing Hub

(DELMIA)간의 통합기능을 제공한다. 또

한 ENOVIA LCA, V5 VPM 및

DELMIA 사용자는 안전한 협업환경에서

변경관리 및 제품 리뷰와 같은 업무를 수행

할 수 있다. V5R14 릴리스는 설계 및 생

기 부문의 설계변경 관리 기능을 제공하며,

이와함께ENOVIA에서 생성한 설계변경을

DELMIA에서 인지할 수 있는 PPR 변경

향 분석 기능을 제공한다.

이것은 생산 프로세스 관리자가 생산 공정

이전에 새로운 설계 제조성 등을 검토하도

록 해 준다(그림 12).

차후 릴리즈 되는 제품에는 모든 Java 기반

의 LCA 어플리케이션이 Web 기반의 어플리

케이션으로 전환될 것이다.

따라서 현재 CUR(Casual User), MGR

(Professional User) 및 WDF(Workflow

Definition)와 같은 라이센스를 사용하고

있는 사용자는 LCA Navigator 기능을 평

가하고, 새로운 Web 환경에서 업무 프로세

스를 테스트한 후에, LCR 또는 LCM

Configuration으로 마이그레이션을 고려

해야 한다.

●●● 그림10. LCA Navigator의

Architecture

●●● 그림11. Relationship

Navigator

●●● 그림12. LCA Navigator의

솔루션 통합 기능

다쏘시스템 한국지사

PLM 기술지원 사업부 최 현 부장

BIW 공정설계에 있어서의

주요 단계별 워크플로우

개 BIW 공정설계에는 많은 시간과 공수를

필요로 한다. 공정설계는 R&D(설계)와 생산

기술팀간의 긴 한 협업을 통해 이루어지는

것인 만큼, 생산설계 단계에서의 가장 최신의

설계 데이터는 필수적이다(그림 3).

BIW 공정설계 과정에서의

각 단계별 고충

▶▶개념 설계

■ 협업(Collaboration)은 설계와 생산

기술팀간에 꼭 이루어져야만 하는 핵심

과제이다. 제품, 프로세스, 리소스 데

이터를 어느 한 곳에 저장 및 상호 공

유할 수 있도록 지원하고 확장기업 내

누구나 접근 가능할 수 있도록 하는 공

통의 툴이 필요하다.

■ 서브 어셈블리를 이해하고 MBOM을

작성하는 것은 매우 복잡하고 반복되는

업무이다.

■ 3차원 용접점 관리에 있어서 스폿 비

주얼라이징은 매우 복잡하며, 공정설계

과정에서 용접점을 놓칠 수 있는 위험

이 높다.

■ 공정 정보를 재활용하기가 어렵다.

■ 공정 능력 설계가 매우 복잡하고 시간

소모적이다.

▶▶리소스 설계

■ 용접건을 할당하는 업무에는 상당한 어

려움이 있다. 로봇/또는 수동의 용접

작업장에 한 용접건 요구사항의 타당

성을 검증하기 매우 어렵기 때문이다.

■ 툴과 치공구간의 체크가 요구되며, 여

러 번의 시행을 거쳐 수정해야 하는 문

제가 발생된다.

▶▶리소스 프로그래밍

■ 간섭체크와 로봇 프로그램을 자동적으

로 생성할 수 있는 I/O 시그널 작성을

위한 디지털 툴이 요구된다.

■ 로봇 프로그램의 생성과 최적화 도구가

필요하다.

▶▶실행

■ 다큐멘테이션 업무는 일상적인 업무이

면서도 많은 시간과 공수를 필요로 한

다. 작성된 문서에 한 효과적인 관리

가 크게 요구되고 있다.

14 PLM Network vol.23

SSoolluuttiioonn Ⅱ

DELMIA를 활용한 BIW 공정설계

●●● 그림1. PLM 역 ●●● 그림2. 자동차 프로세스 플로우 ●●● 그림3. BIW 공정설계 단계별 워크플로우

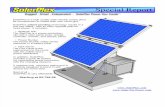

DELMIA는 신제품 개발기간을 단축하고 비용을 절감하는데 결정적 역할을 하는 BIW(Body-In-White:차체) 라인을 위한 제품

군을 제공한다. DELMIA의 BIW 제품군(DELMIA Process Engineer, DPM Fastening Process Planner, DPM Robotics)은 제품

설계와 공정설계 데이터간의 완벽한 통합을 지원한다. 이러한 협업적인 환경을 통해 제품설계, 공정계획, 생산에 이르기까지의

모든 관련 인원의 효율적인 업무 수행을 지원한다.

PLM 역((그그림림 11)) 가운데, DELMIA 솔루션은 완전한 PLM의 가치를 실현하는 가장 중요한 역할을 한다. 바로 DELMIA를 통

해 제품 생산에 한 디지털 공정을 설계할 수 있음으로써 비로소 완전한 PLM을 구현할 수 있게 되는 것이다. 본지에서는 자

동차 프로세스 플로우((그그림림 22)) 중에서도 BIW 공정설계 과정에서 핵심되는 부분만을 강조하여 설명하고자 한다.

PLM Network vol.23 15

DELMIA 솔루션을 활용한

BIW 공정설계

▶▶개념 설계

설계와 생산 공정간의 협업 구현

ENOVIA를 통해 제품설계 데이터를 직접 불

러올 수 있다. DELMIA Process Engineer

만의 독특한 PPR 컨셉은 제품의 공정설계 데

이터를 보다 쉽게 생성하고 조직할 수 있도록

지원하며, 다른 신모델의 공정설계에도 재활

용할 수 있도록 함으로써 공정설계 기간을 단

축할 수 있는 기반을 제공한다. ENOVIA의

Engineering Hub를 통해 제품 형상을 불러

올 수 있는 것과 같이(그림 4), DELMIA의

공정설계 솔루션인 DELMIA Process

Engineer에서도 제품 설계 데이터를 직접 불

러와 뷰잉할 수 있다.

프로젝트 사양 결정 지원

DELMIA Process Engineer(DPE)는 프로

젝트 관리자가 프로젝트 초기 단계에서부터

원가 목표치, 생산률, 교 , 전압, 공압, 레이

아웃 측정 등의 요소를 결정할 수 있도록 지원

한다. 그럼으로써 프로젝트 관리자는 신제품

생산 공정 설계에 필요한 모든 관련 데이터를

점검, 조합하여 PPR(제품, 프로세스, 리소

스) 트리를 정의할 수 있다.

MBOM 작성 및 용접 관리 지원

DELMIA BIW 제품군의 표준 기능을 사용해

서 버튼 클릭만으로 MBOM을 쉽게 작성할

수 있다. 동일한 워크벤치에서 설계자는 할당

된 용접점 수를 계산할 수 있으며, 용접점을

할당하거나 추적할 수 있다. 이와 같은 방법으

로 설계자는 각 공정의 정확한 택트를 찾을 수

있다. 그림 5는 워크벤치 상에서 MBOM을

작성하는 방법을 보여주고 있다.

공정능력 설계 및 공정 분배 지원

DELMIA의 혁신적인 Product Flower

Viewer는 MBOM Viewer와 함께 띄어지면

서, 사용자가 트리 상의 어느 한 파트를 선택

해 그래픽적으로 MBOM으로 할당하며, 그

할당된 파트의 제조성을 사전에 검증할 수 있

다. 또한 그래픽적으로 해당 공정에 용접점을

할당하고 공정능력을 추정할 수 있다. 그림 6

은 DELMIA BIW 제품군의 Product Flow

View를 보여주고 있다.

▶▶리소스 설계

용접건 할당 지원

DELMIA의 자동 또는 수동의 용접건 검색 기

능은 설계자가 보다 신속하게 용접건을 선택

할 수 있도록 지원한다. 검색은 기본적인 용접

정보, 제품 형상, 용접 파라메터 등을 입력함

으로써 쉽게 수행할 수 있다. 그럼으로써 자동

적으로 해당 공정에 가장 적합한 용접건을 찾

을 수 있다. 그림 7은 DELMIA BIW 제품군

의 용접건 검색 기능을 보여주고 있다.

툴과 치공구(Tools&Fixtures) 관리 지원

공정 설계자와 치공구 설계자들은 DELMIA

의 기본 토 인 PPR 허브를 통해 상호 협업

하며 작업할 수 있으며, 또한 치공구 설계자들

은 기존 로봇 셀과 신규 제품 데이터를 고려하

면서 치공구를 설계할 수 있다. DELMIA는

상 모델을 CATIA와 공유하므로, DELMIA

●●● 그림4. ENOVIA Engineering Hub ●●● 그림5. DPM Fastening Process Planner를 활용한 MBOM 작성

●●● 그림6. Product Flow Viewer ●●● 그림7. 용접건 검색 기능

SSoolluuttiioonn Ⅱ

16 PLM Network vol.23

를 통해 부품의 제조성을 검증하면서 설계의

수정사항이 발생하면 즉각적으로 CATIA로

피드백 줌으로써 사전에 설계 최적화를 구현

할 수 있도록 지원한다. 치공구도 마찬가지의

방법으로 설계 변경사항을 즉각 반 시킬 수

있다. 또한 도면 역시 버튼 클릭 만으로도 쉽

게 작성할 수 있다. 위의 그림 8은 공정설계

과정에서의 치공구 설계에 한 검증을 실행

하고 있다.

▶▶리소스 프로그래밍

간섭 체크 지원

사용자들은 DELMIA BIW 제품군을 활용하

여 로봇 간섭 체크를 수행함으로써 최적의 충

돌 없는 경로를 작성할 수 있다. 로봇간의 I/O

시그널 자동화를 지원함으로써 공정 설계자들

이 로봇 오프라인 프로그램을 직접 수행할 수

있도록 지원한다(그림 9).

로봇 OLP지원

공정 설계자들은 DELMIA 솔루션을 활용함

으로써 로봇 경로상에 있어서의 충돌과 로봇

의 도달성을 같이 체크할 수 있다. 또한 설계

자들은 로봇의 사이클 타임의 최적화는 물론

OLP 프로그램도 작성할 수 있다. 로봇의 모

션과 프로세스 요소들을 포함하고 있는 컨트

롤러 특정 정보는 로봇 프로그램에 추가되며,

그러한 프로그램은 현장의 로봇에 다운로드될

수 있다(그림 10).

▶▶실행

쉽고 간단한 다큐멘테이션 지원

디지털 매뉴팩처링 기술인 DELMIA의 3차원

툴과 비주얼 베이직, 다큐멘테이션 용 VBA

를 활용하는 커스터마이제이션 기능으로 다

큐멘테이션을 매우 쉽고 간단하게 작성할 수

있다. 사용자들은 공정에 한 다큐멘테이션

을 자동으로 작성할 수 있다. 또한 완전한 프

로세스 다큐멘테이션을 위해 커스터마이징이

용이한 표준 XML 템플릿을 활용할 수 있으

며, 확장기업 내 모든 관련 작업자들은 웹을

통해 작성된 다큐멘테이션에 접근할 수 있다.

그림 11은 DELMIA 툴을 사용해 작성된 다

큐먼트이다.

DELMIA BIW 제품군의 실행 및 이점

DELMIA BIW 제품군은 명확한 목표 아래 그

에 적합한 솔루션과 함께 통합 실행되어야 한

다. 사용자들은 공정 설계를 위해선 DELMIA

Process Engineer를, 용접 관리 및 설계를

위해서는 DPM Fastening Process

Planner를, 로봇관리 및 설계를 위해서는

DPM Robotics를 사용할 수 있다. 이러한 솔

루션들은 서로 통합되며, 또한 CATIA,

ENOVIA와 같이 제품설계 및 데이터 관리 시

스템(PDM)과도 협업하며 통합 운용되는 강

점이 있다.

DELMIA BIW 제품군을 사용함으로써 얻을

수 있는 가장 큰 강점은 협력사를 포함한 확장

기업의 누구나 데이터를 공유할 수 있는 공통

의 데이터베이스를 가질 수 있다는 점이다. 확

장기업 내 제품개발 관련자 누구나 제품 설계

정보, 생산 공정 및 리소스 정보, 기타 제품

개발과 관련된 모든 정보에 접근할 수 있다.

이를 통해 의사결정 과정을 향상시키고,

R&D와 생산기술간은 물론 생산부서와의 커

뮤니케이션을 크게 향상시킬 수 있다. 또한 설

계 초기단계에서 문제점 발견이 용이함으로써

후공정에서의 설계 변경을 크게 줄일 수 있고,

생산 지연을 초래하는 요소를 사전에 검증해

방지하며, 프로젝트 다큐멘테이션 활용을 통

한 변경사항 추적으로 효율적인 유지보수 지

원을 실현시킴으로써 궁극적 목표인 품질 향

상, 원가 절감, 적기 납기를 실현할 수 있다.

다쏘시스템 한국지사

DELMIA 사업부 비샬무라카 컨설턴트

●●● 그림10. DELMIA BIW 제품군을

활용해 작성된 공정

●●● 그림11. DELMIA BIW 제품군을

활용해 작성된 다큐먼트

●●● 그림9. 간섭 역 표시●●● 그림8. 치공구 설계 검증

제조업경쟁력을살리는해결책, 디지털매뉴팩처링솔루션인DELMIA가명쾌한답을제시합니다!

위기에 빠진 한민국 제조업의 경쟁력을 살리는 길은 현 상황에 한 정확한분석과조기검증/개선에서비롯됩니다. 경쟁력을 향상시키는 방법, 그 중에서도 디지털 매뉴팩처링 솔루션인DELMIA는가장빠르고, 효과적으로경쟁력을향상시키는솔루션입니다. DELMIA 솔루션은생산성향상, 비용절감, 개발기간및양산준비시간단축등,다양한방법으로기업의경쟁력향상을실현하고있습니다.

이제, DELMIA 솔루션으로세계초일류기업으로도약하십시오!

DELMIA 솔루션으로경쟁력을확보한사례

지엠 우오토앤테크놀로지1995년부터 DELMIA 솔루션을 사용해 온 기업으로, OLP 시스템 구축에서 디지털 공장 구현에 이르기까지,DELMIA 솔루션을 활용해 제조의 전체공정을 디지털 세계에서 분석, 검증, 개선함으로써 개발기간의 단축과비용절감을실현하고있습니다.

삼성중공업DELMIA 솔루션을 사용하여, 선박개발의 전 과정을 디지털 상에서 구현하고 시뮬레이션하는 디지털 조선소를구축하고있습니다. DELMIA 솔루션을 통하여 생산라인레이아웃 최적화, 생산 효율성을 검증하는 디지털 통합 건조를 실현하고있습니다.

Power to PLAN is Power to BUILD

다쏘시스템 한국지사서울시 마포구 마포동 418 마포타워 15층(121-734)

문의: DELMIA팀

Tel : 02 3270 7800 Fax : 02 702 7050

E-mail : [email protected]

w w w . d e l m i a . c o m

성공비즈니스를위한 DELMIA Value Partner귀사의경쟁력을높여드립니다.

Tel. 3704-5114www.daewoobrenic.com

씨아이이에스(주)

Tel. 032-524-0700www.jaiel.co.kr

(주)이지로보틱스

Tel. 2108-1300 www.cies.co.kr

Tel. 031-219-2355www.ezrobotics.com

(주)지노스

Tel. 0505-754-0754www.xinnos.com

DDiiggiittaall MMaannuuffaaccttuurriinngg

도요타 자동차는무엇이 다른가?

도요타 자동차(이하 도요타)는

닛산자동차(이하 닛산)나 혼다

자동차(이하 혼다)와 함께 일

본에서 차량 생산 기준으로 각

기 1등, 2등, 3등을 하는 자동

차 기업이다. 잠시 닛산이 어려

움을 겪고 휘청거리던 시절에 혼

다가 2위에 등극한 적이 있었으나

닛산은 카를로스 곤의 놀라운 리더

쉽 하에서 다시 2위의 자리를 회복

하 다. 그렇다면 이들 1위, 2위 ,3위 기업의 공통점은 무엇일까?

이들이 자동차를 만드는 기업이라는 것 이외에 중요한 공통점은 바로

모든 의사결정 우선순위에‘고객’을 둔다는 점이다. 그리고 이 점은 단

기 순익에 따라 고객을 희생시킬 수도 있다는 태평양 건너에 위치한 빅

3 자동차의 은닉된 정신 세계와는 조적이다.

그렇다면 도요타는 닛산, 혼다 두 자동차 기업과 어떤 차이점이 있을

까? 우선 도요타는 튀지 않는 스타일과 중에게 사랑받는 차량을 만

드는 것을 지향하고, 전 라인업에서 동일한 이미지와 품질을 유지하려

고 애를 쓴다. 따라서 어떤 차를 선택하더라도 도요타라는 브랜드는 곧

안심하고 선택할 수 있는 믿음직한 이미지를 갖도록 한다. 그러나 혼다

는 보다 차별화되는 역에서, 최고라는 이미지를 갖고 있다. 그런 이

미지는 혼다의 엔진, 모터 싸이클 그리고‘오딧세이’와 같은 자동차를

넘어 이제는 엔진 기술을 기반으로 한 에너지 절약형 개인용 항공기 사

업 역으로 확장되고 있다. 한편 닛산 자동차의 스타일은 파격적이며,

기술과 경 방식에 차이가 있다(성과 없는 연구개발로 이익이 줄어 어

려운 시기도 있었지만 일본 명문 출신들은 닛산으로 입사하는 것이

목표 을 정도로 닛산은 연구 개발자를 우 하는 기업이었다).

도요타는 도요타 가문이 조금씩 경 에 관여하고 결정적일 때 도요타

가문의 적자, 적손들이 경 에 주요한 역할을 하고 있다. 반면 혼다는

창업자인 혼다 소이치로 이외에는 혼다 가문 출신의 경 참여를 일체

불허하고 있다. 한편 닛산은 잘 아는 바와 같이 자신의 머리를 스스로

깎을 능력이 없어 브라질 태생의 레바논계 프랑스 국적의 경 자를 맞

아 지금 부활하고 있다.

그러나 외견상의 차이를 뒤로 하고 좀 더 깊이 있는 관찰을 한다면, 도

요타는 다른 기업과 다른 무엇을 갖고 있음을 알게 된다. 그것은 처음

에는 보잘 것 없는 아이디어 으나, 어느덧 그 아이디어가 규칙으로 정

립되고, 도요타 사람들의 습관이 되어(도요타 DNA) 이제는 모두의 철

학이자 경 이념이 되었다. 이것이 바로 도요타의 생산방식, 즉,

Toyota Production System(TPS)이라는 것이다.

도요타의 TPS를 만들고 완성한 오노 다이이찌가 세상을 떠난지 오래

되었지만, 지금도 그가 주창한 TPS의 기준은 엄격하고 높기만 하여 아

직도 많은 사람들은 그가 세워 놓은 기준의 50~60% 밖에 이루지 못

하고 있다고 토로하고 있다.1

디지털 TPS(Toyota Production System)와디지털 매뉴팩처링

▲ 제프리 라이커가 형상화한 TPS

▲ 오노 다이이치 박사

18 PLM Network vol.23

“”

도요타는 분명 다른 기업과 다른 그 무엇을 가지고 있다. 이것이 처음에는 보잘 것 없는 아이디어로 보일 수 있으나, 그 아이디

어는 어느덧 규칙으로 정립되고, 도요타 사람들의 습관이 되어(도요타 DNA) 이제는 모두의 철학이자 경 이념이 되었다.

이것이 바로 도요타의 생산방식, 즉, Toyota Production System(TPS)이라는 것이다. 그리고 이 도요타의 생산방식은

이제 도요타 경 방식으로 확 되어 승화되고 있다.

이번호에서는 도요타의 생산방식과 더불어 도요타의 디지털 생산방식에 안정적 여정을 위한 동반자로서의 DELIMA를 소개한다.

1.. 디트로이트의 종말, 미쉐린 메이너드, 인디북, 2004/11

남들은 도요타가 이룩한 활동의 일부만을 벤치마킹하여 Lean

Production 도달을 자축하고 있지만 2 정작 도요타 내부의 분위기는

지금도 새로운 도전을 위한 몸짓이 처절하다. 어떤 이는 이를 보고“도

요타 사람들은 스스로를 고문하고 있다”라고 이야기하기도 한다.

도요타 방식은 커다란 빙산과 같아서 물위에 떠 오른 부분만 살펴 본다

면 물속에 잠긴 부분을 놓치기 어렵다고들 하는데, 그 근간에 이런 배

경이 숨어 있다. 어떤 사람들은 이를‘경 방식’이라고 말하고 어떤 사

람은‘JIT’또는‘간반방식’이라고 말하기도 한다. 또 혹자는‘무다’,

즉‘낭비’를 죄악시 여기는 철학 3 이라고도 하고, 어떤 작가는 도요타

의 모든 것을‘인간경 ’4으로 설명하려고도 한다.

이 모든 것이 맞다 하더라도 사실 그들의 실체는 누구도 정확히 몇 마

디로 표현할 수 없다. 그러나 그 중에서도 20년간 도요타를 연구한 미

시간 학의 제프리 라이커는 이를 가장 잘 설명하려고 노력한 사람중

의 하나로 평가 된다. 그에 의하면 도요타 생산 시스템은 4P로 요약된

다. 즉, 철학의 Philosophy, 사람과 협력사를 의미하는

People&Partner, 또 일반적으로 Lean Production의 핵심이 되는

Process, 그리고 문제 해결하는 방식의 Problem Solving으로 요약

되는 4P가 바로 그것이다.

각각의 정의가 어떠하든 도요타 생산방식은 이제 분명히 도요타의 경

방식으로 확 되었으며, 이는 정신으로 승화되고 있다. 혹시 나중에는

종교가 되지 않을까 싶을 정도로 도요타의 생산 방식은 이제 수 많은 일

본 기업들의 모범이자 교훈이 되고 있어서 너도 나도 도요타 방식을 실

행하고 싶어 열광할 정도이다. 그러나 야마다 히도시를 비롯한 수많은

도요타 생산 방식 전문가가 지적하듯이 DNA화된 도요타의 방식은 이

제 누구도 쉽사리 흉내내기 어려운 역으로 자리매김하고 있다. 특별

한 지도와 인고의 노력이 없이는 사실 내면화하기 어렵다는 뜻이다.

도요타 DNA의 역량도요타 DNA는 도요타 자동차를 창업한 도요타 기이치로의 이상(

)에서부터 시작이 된다. 이 일을 지시한 도요타 기이치로는 도요타의

생산 방식의 탄생과 발전 그리고 그 진화를 보지도 못하고 일찍 세상을

떠났지만, 그의 이상을 실현한 오노 다이이치의 일관되고 오랜 노력에

힘입어 도요타는 자신의 DNA에 다른 누구도 흉내낼 수 없는 사상을

각인시켰다. 그리고 그것이 현재 우리가 자주 언급하는 도요타의 생산

방식 즉, TPS이다. TPS는 IT기술이 매우 척박한 시절에 잉태된 정보

기술의 장점을 내재한 생산 시스템으로부터 출발한 것으로 보는 것이

타당하다. 간반 방식은 지금 IT기술이 손쉽게 처리하는 정보를 공유하

는 초보 단계의 커뮤니케이션 수단이었으며, X-엔지니어링의 저자인

제임스 챔피가 구상하는 주변 기업과의 Collaboration을 이미 수십 년

전부터 실현한 셈이다. 도요타의 이와 같은 협업의 현장은 나중에 도요

타에 합류하게 된 콘비스(GM 출신의 경 자)나 미국의 다른 수많은

자동차 현장의 오랜 경험자들에게는 경이적인 일이었다고 한다.

이 모든 것이 1950년 슈퍼마켓의 Pull 방식 제품 공급에서 시작되었

다는 사실은 참으로 아이러니하다. 미국의 자동차 기업들은 자신들이

매우 잘 활용하는 방식을 곁에 두고도 활용하지 못했으며, 결국은 수십

년 후에 이 개념을 응용 발전시킨 도요타에서 이 아이디어를 재확인한

셈이 된다. 그러나 결국은 이것이 디트로이트의 종말을 재촉하는 단초

가 되고 있다는 것을 다시 깨닫기까지는 앞으로도 좀 더 많은 시간이

걸릴 것으로 보인다.5

▲ 도요타의 최초의 디지털 목업 기술 적용 사례 ▲ 보잉사의 디지털 방식의 비행기 개발 및 생산 방식 이미지

2.. 도요타 방식, 제프리 라이커, 가산문고, 2004

3.. 야마다 히도시, 도요타 최강경 낭비제거의 저자,두남, 2003

4.. 와카마츠 요시히또, 도요타 인간경 의 저자, 일송미디어,2003

5.. 미쉐린 메이너드, 디트로이트의 종말, 인디북, 2004

PLM Network vol.23 19

TPS는 더 이상 만족하지 않는 도요타 DNA에 의하여 잠시도 멈추지

않는 괴물처럼 지금도 진화하고 있다. 략 1990년 로 추정되는데

(훗날 이에 한 소개 책자가 제법 많이 나올 것으로 예측한다) 도요타

의 선구자들은 보잉의 자동차보다 훨씬 복잡하고 더 많은 부품으로 구

성된 여객기가 디지털로 설계되고 디지털로 Mock Up이 만들어지는

것을 목격하고 큰 감을 받은 것 같다.

이런 감을 받은 도요타는 1996년부터 차량의 조립분야 특히

DMU(Digital Mock Up) 부문에서부터 디지털 방식을 생산기술분야

에 접목하기 시작하 다. 그러나 도요타의 시도는 매우 상식적인 접근

으로부터 착수되었다. 즉, 심심찮게 발생하는 차량 인판넬의 조립불량

과 같은 문제들을 디지털 방식으로 해결해 보자는 것이었다. 이들이 이

룬 성과는 지금의 디지털 생산 수준으로 보면 아주 간단한 업무 수준이

었지만, 지금도 이 기술은 도요타 디지털 제조 방식의 근간이 되는 기

술로 자리 잡을 만큼 매우 획기적인 방법이 되었고, 여기서 응용된 발

전된 여러가지 기술 및 시스템은 훗날 V-Comm이나 Carrot, New

DA, Compass 등의 프로그램으로 진화되고, 바야흐로 디지털 도요타

생산 방식을 완성하기에 이르게 된다.

도요타 디지털 생산 방식(Digital TPS)도요타의 디지털 생산 방식의 출발은 다른 자동차 기업의 시작과 비교

하여 별다른 차이점이 없다. 그러나 가장 커다란 차이점은 도요타

DNA에 근간한 도전 정신에서 나온다. 물론 이들의 성공 이면에는 시

라미즈 부사장과 같은 걸출한 지도자와 이를 현실화한 니기시와 같은

사람이 있었다는 점을 간과해서는 안된다.

디지털 방식의 업무가 이미 프로세스의 변화를 의미하는 혁명적인 변

화임을 전재할 때, 분명히 도요타에도 이와 같은 변화를 두려워하는

수 많은 장애가 있었던 것이 사실이다. 그러나 도요타는 이와 같은 장

애를 극복하고, 지난 10여년 간에 걸쳐 매우 기념비적인 일들을 실현

하게 되는데, 이것이 디지털 TPS의 실체이다.

이미 알려진 Workability DA, Wireharness DA, Apperance DA

등은 그들이 이룬 작은 성공에 불과하다. 도요타의 가장 큰 결정은 자

사의 CAD 시스템인 TOGO 시스템을 포기하고, 다쏘시스템의

CATIA를 수용한 것이었다. 이런 결정은 매우 용감하면서도 자신에 넘

치는 결정이라고 평하지 않을 수 없다. 결국 도요타 자동차는 2002년

3월에 다쏘시스템의 CATIA와 DELMIA를 기본 솔루션으로 한 3D

PLM 기술을 근간으로 19개월 만에 시엔타(SIENTA)라는 승용차를

전격적으로 출시하게 되었다. 불과 20개월도 안되는 짧은 기간에 설

계, 생산준비 및 양산을 모두 이룩한 것이다.

도요타의 오늘과 내일다음으로 도요타의 2004년 Annual Report에 기록된 데이터를 살펴

보자.

차량 판매는 671만 로서 전년 비 9.9% 상승으로 역 최고 기록.

차량 생산은 651만 생산으로 전년 비 11.3% 증가, 역시 역 최

고 기록, 총매출은 173조원, 11.6% 증가한 역 최고 기록 경신,

업이익은 16.6조원으로서 31.1% 증가, 순이익은 11.6조원으로서

54.8%가 증가했다. 이 순이익은 디트로이트의 자동차 3사가 5년간

벌어들인 이익을 합친 것보다도 더 큰 금액이다. 이 모든 기록은 모두

역 최고의 기록이며, 도요타의 주가는 빅 3의 모든 주가 총액을 합친

것보다 크다. 도요타는 340억 달러의 현금과 1000억 달러의 자산을

보유한 독립된 은행과 같은 기업이기도 하다.

도요타의 이런 성공은 부분 그들의 땀과 노력의 결과이다. 특히 최근

의 도요타의 Operating Income은 9% 를 넘어서고 있으며(닛산의

카를로스 곤이 주도했던 Nissan180의 목표가 바로 8% 다) 12%

에 이르는 ROE도 참으로 시사하는 바가 크다. 또 다른 특이 사항은 매

출 신장율이나 업 이익율의 신장율보다 순이익 증가율이 몇 배나 더

높다는 점이다. 정확히는 알 수 없지만, 이것은 연구개발 및 생기개발

부문의 비용이 많이 절감된 것으로 추정된다. 예를 들면 엔진생산 라인

의 길이를 과거 비 30% 수준 또는 6분의 1수준으로 축소한 사례나

투자비용을 십년전 비 50%로 절감한 내용 등이 그런 추정을 가능하

게 한다.

그런데 이런 일들이 바로 디지털 방식으로 추진되었다는 점을 간과해

서는 안된다. 다시 말해서 이런 추정은 바로 디지털 방식의 업무 혁신

즉, 디지털 TPS의 안정화라는 관점에서 충분히 예측 가능하다. 시작품

의 제작 댓수가 줄고, 인위적인 실수 및 부정확한 엔지니어링에 의한

설계 변경을 제로로 만들겠다는 목표가 현실화 되고 있는 점, 커뮤니케

이션 비용의 폭적인 절감, 시행착오 없는 파이롯트 작업 및 Ramp

up 등이 현실화된 지금의 도요타의 상황에서 이와 같은 가파른 순수익

의 증가는 어쩌면 당연한 귀결일지도 모른다.

DDiiggiittaall MMaannuuffaaccttuurriinngg

20 PLM Network vol.23

▲ 도요타 SIENTA

마무리하면서도요타는 많은 일을 주도적이며, 일관성있게 추진하는 방식을 보이고

있다. 즉, 남에게 자신의 운명을 맡기기 보다는 소신과 비전을 갖고 스

스로 앞길을 개척하고 있으며 디지털 TPS는 그런 활동의 당연한 결과

물이라고 단언해도 될 것이다.

이런 도요타의 성공의 뒤에는 많은 조연들이 있으며, 무엇보다 분명한

것은 다쏘시스템의 DELMIA 솔루션과 DELMIA 엔지니어링 팀은 도

요타의 디지털의 진화와 디지털 생산 방식의 안정적 여정을 위한 올바

른 동반자로서 함께 땀을 흘리고 있다는 사실이다. 그리고 DELMIA 솔

루션이 도요타와 함께 일본에서 신화를 이루었듯이, 한국에서도 이러

한 신화가 이루어질 수 있기를 기 해 본다.

:: 참고문헌

- 오노다이이치와 도요타 생산방식, 미토 세스오, 미래사, 2003

- 닛산 리바이벌 플랜, 미네 나오노수께, 일송미디어, 2004

- 도요타 최강경 , 시바타 마사하루, 가네다 히데하루, 일송미디어, 2002

- 도요타 벤치마킹, 와카마쓰 요시히도. 곤도 데쓰오, 동양문고, 2003

- 도요타 무한성장의 비 , 히노 사토시, 동양문고, 2003

- 도요타 방식, 제프리 라이커, 가산문고, 2004

- 도요타 최강경 낭비제거, 야마다 히도시, 두남, 2003

- 디트로이트의 종말, 미쉐린 메이너드, 인디북, 2004

▲ 도요타의 2003년 Annual Report에 실린 DELMIA를 이용한 디지털 TPS의 모습

▲ 최근 도요타의 Operating Income 비율 및 ROE(Return on Equity)

PLM Network vol.23 21

Operating IncomeMargin and ROE

Operating Income MarginROE(Right Scale)

다쏘시스템 한국지사

DELMIA 사업부 한석희 상무

22 PLM Network vol.23

NNeewwss

DELMIA 사, 디지털 매뉴팩처링 솔루션 DELMIA V5R14 발표

다쏘시스템의 자회사인 DELMIA 사는 디지털 공장 구축 및 생산 프로세스를 위한 DELMIA PLM V5R14을 9월 28

일 발표했다. 다쏘시스템의 PLM 솔루션 V5R14의 일부를 구성하는 DELMIA V5R14은 전사적인 PLM 구축을 지원

하는 강력한 디지털 환경 지원과 함께 디지털 매뉴팩처링 설계와 검증에 있어서 최고의 퍼포먼스를 지원하고 있다.

DELMIA V5R14은 제조환경에 있어서 효율적이고 협업적인 작업환경을 구현할 수 있는 제품을 제공한다. 엔지니어

들은 보다 많은 시간을 복잡한 해석 및 3D 기반의 제조공정 설계에 투자할 수 있게 됨에 따라 해석 능력 향상은 물

론, 생산 프로세스 설계에 있어서 비효율적인 업무를 줄이고, 생산성을 크게 향상시키는 결과를 얻을 수 있게 된다.

DELMIA V5R14은 신기능인 통합적인 설계변경 관리 모듈을 통해 엔지니어링 허브와 매뉴팩처링 허브간의 협업적인 환경을 지원한다. 따라서

Time-to-Market 기간을 단축하고 제조 공정에 있어서 향후 발생될 수 있는 변경 건수를 줄임으로써 비용도 같이 절감하는 효과를 얻을 수 있다.

DELMIA V5R14은 제조공정 설계는 물론 실제 생산 과정을 위한 협업적인 작업자 환경을 제공한다. 제품설계 데이터와 설계 의도는 물론 각 데이터

의 연관성을 보다 쉽게 파악할 수 있어 기존의 비효율적인 수작업의 방법을 체할 수 있게 되며, 또한 생산 관련자들은 최근 사양과 요구사양에 쉽게

접근 및 공유할 수 있게 된다.

<<< Corporate

IBM과 다쏘시스템, AIX 운 체계의 64비트 어드레싱을 지원하는 애플리케이션 발표

- Large Assembly 목업 및 해석을 위한 신기술 지원

IBM과 다쏘시스템은 IBM AIX 5L 오퍼레이션 시스템에서도 PLM 솔루션이 구동될 수 있는 64 비트 어드레싱을 지원하는 애플리케이션을 10월 13일

발표했다. AIX 용 V5R14을 지원키 위해 고안된 64 비트 지원 애플리케이션 아키텍처는 ENOVIA DMU 애플리케이션을 활용하는 고객은 최고 수준의

DMU를 수행할 수 있도록 지원하며, CATIA V5의 구조해석을 사용하는 고객은 Large Assembly에 한 유한 요소 해석을 빠르게 수행할 수 있도록

지원한다. IBM eServer pSeries 시스템을 사용하는 고객은 이번 AIX 5.1 MIL4용 64비트 어드레싱을 지원하는 애플리케이션을 통해 CATIA

Structural Analysis, ENOVIA DMU Navigator, ENOVIA Real Time Rendering, ENOVIA DMU Space Analysis 활용에서 시스템 성능이 폭 향

상되는 결과를 얻을 수 있게 된다.

다쏘시스템과 RAND 월드와이드, 유럽 중소규모 비즈니스 강화를 위한 PLM 간접 업 채널 정비

- 다쏘시스템, 유럽의 중소기업 비즈니스 강화를 위해 RAND 사 계열사 인수

다쏘시스템과 Rand 월드와이드 역할을 하고 있는 Rand A Technology 사는 유럽지역 PLM 업과 지원을 강화하기 위한 전략적 파트너십을 체결

했다고 10월 26일 발표했다. 다쏘시스템은 유럽의 국, 스웨덴, 독일, 스위스 지역의 RAND 지사와 Rand Technologies C.I.S 사를 인수함으로써

기존의 자사의 Rand America 지분율을 60%에서 70%까지 확 했다. 다쏘시스템의 이번 RAND 사 지사 인수는 유럽지역에 있어서 IBM과의 간접

업 채널망을 확충해 보다 중소기업 비즈니스에 초점을 둔 업 및 고객지원을 강화함으로써 V5 PLM의 성장을 향상시킬 목적으로 이루어졌다.

다쏘시스템, “SPARK”프로그램을 통해 PLM 기술 인증과 향상 촉진

다쏘시스템은 국내 기업 및 학술기관의 PLM 기술의 향상과 검증을 선도하는“PLM SPARK”프로그램을 10월 7일

제15회 PLM 솔루션 사용자 모임에서 발표했다. “SPARK”(Skills Promotion and Recognition for Korea) 프로그램

은 다쏘시스템의 PLM 솔루션을 사용하는 학생과 전문가의 기술을 검증해주고. 다음의 사항을 지원하고자 시행된다.

�한국 CAD/CAM학회(SCCE)는 학회주관의 CATIA 능력 검증시험을 종료하고 다쏘시스템의 인증 프로그램을 지

지하기로 동의했다. 다쏘시스템은 학회 인증 자격자에게 세계적으로 인정되는 동일한 수준의 자격을 부여하기로 합

의했다.

�한양 학교에서 운 되는 아카데믹 테스트 센터는 다쏘시스템의 인증 프로그램에 응시하고자 하는 학생에 관계되는 업무를 담당하기 위해 설립되었다.

다쏘시스템의 CATIA 인증 프로그램은 고객과 사용자의 CATIA 기술을 향상시키고 검증할 수 있는 세계적으로 유용한 기준을 준비하고 있다. 인증시

험은 3,500개 이상의 시험장소에서 응시가 가능하며 어, 일어, 불어, 독일어 그리고 한국어로 시험을 볼 수 있다. PLM SPARK 프로그램 출발의 일

환으로 국내에서는 일정기간 동안 할인된 가격으로 인증 시험을 응시 할 수 있도록 하고 있다.

PLM Network vol.23 23

닛산 모토, 차체/조립/파워트레인 프로세스 설계 및 검증을 위해 DELMIA 솔루션 적용

- DELMIA 매뉴팩처링 허브, 제품/프로세스/리소스(PPR) 정보 통합의 핵심 컴포넌트로 작용

DELMIA 사는 세계적인 자동차 메이커인 닛산 모터가 V5 DPM Assembly, V5 DPM Body-in-White, V5 Robotics, Process Engineer를 포함한

DELMIA 솔루션을 선택했다고 9월 28일 발표했다. 현재 닛산은 핵심 제조공정인 차체, 조립, 파워트레인 프로세스의 설계 및 검증을 위해 DELMIA 솔

루션을 사용하고 있다고 밝혔다. 자동차 메이커의 차량 개발 데이터는 마켓 니즈, 제품개발 조직 및 제조 사이트의 로벌화, 증가되는 차량 모델, 변형

모델의 생산을 포함한 다양한 요소 덕택에 거 해지고 다양화 되고 있다. 앞으로 자동차 메이커들은 보다 혁신적인 제품을 개발하고 동시에 개발기간

도 단축시키기 위해서는 데이터를 전사적으로 그리고 효율적으로 관리, 공유, 활용해야만 한다.

닛산은 이러한 도전을 달성하기 위해, 결국 DELMIA 솔루션을 선택했고 차체, 조립, 파워트레인 공정 설계 및 검증에 본격적으로 활용하고 있다.

또한 닛산은 DELMIA를 활용해 제품, 프로세스, 리소스(PPR) 정보를 통합적으로 관리하는 공통의 데이터 저장소인 DELMIA 매뉴팩처링 허브를 구축

하고 공정 설계자, 제조 엔지니어 및 리소스 엔지니어들이 실시간으로 가장 최근 PPR 데이터에 접근할 수 있도록 지원하고 있다.

뿐만아니라 닛산은 DELMIA 솔루션을 서비스 능력 평가, 자재 핸들링(물류) 공정 설계 및 검증에도 활용하고 있다.

3차원 활용한 어린이들의 창의력 증진 소프트웨어 Cosmic Blobs 개발 발표

- 3차원 그래픽 활용한 어린이들의 상상력을 극 화 할 수 있는 소프트웨어

다쏘시스템은 어린이들을 위한 강력한 3차원 그래픽 소프트웨어인 Cosmic Blobs를 출시한다고 11월 3일 공식 발표했다. 7세에서 14세까지의 어린이

전용의 진흙 디지털 모델링 소프트웨어인 Cosmic Blobs는 컴퓨터를 이용한 동 상이나 만화처럼 3차원 상을 빠르게 디자인하고 작성할 수 있도록

지원한다. 어린이들은 Cosmic Blobs를 통해 단순히 3차원 디지털 이미지를 작성하는 것을 넘어서 무궁무진한 상상력을 키울 수 있다. 또한 어린이들

은 텔레비전이나 비디오게임의 캐릭터가 아닌, 직접 캐릭터나 기타 관련 환경을 쉽게 작성하고 조작할 수 있음으로써 보다 큰 상상력과 창의성을 키울

수 있다. 다쏘시스템의 이번 혁신적인 신제품 Cosmic Blobs는 매사추세츠 콩코드에 소재한 자사의 신제품 개발팀에서 개발한 것으로, 현재 보잉, 도

요타, 월풀의 설계실에서도 자동차 및 기타 다양한 소비재 제품을 설계하는데 활용하고 있다. 또한 다쏘시스템은 Cosmic Blobs를 통해 어린이들이 3

차원으로 어떤 사물을 직접 설계해 보고 배울 수 있는 기회를 제공하는 등, 어린이들의 3차원을 통한 창의력 극 화에 앞장서고 있다.

다쏘시스템과 마이크로소프트, 전략적 파트너십 체결

- 마이크로소프트 플랫폼을 활용하는 다쏘시스템의 3차원 협업 솔루션과 PLM으로 고객만족 기여 확

다쏘시스템과 마이크로소프트 사는 지난 11월 17일 마이크로소프트 플랫폼을 사용하고 있는 모든 기업에게 다쏘시스템의 V5 PLM 솔루션을 제공하는

데 상호 합의했다는 전략적 로벌 파트너십을 발표했다. 다쏘시스템의 소프트웨어는 제품 컨셉에서 유지보수에 이르는 모든 제품 라이프사이클을 3차

원 상에서 가상으로 시뮬레이션 함으로써 개발기간 및 개발원가를 절감시키고 고객 경쟁력 강화에 최 기여하는 솔루션이다. 여기에 마이크로소프트

플랫폼은 조작은 물론 구축 및 유지보수가 쉽고 용이하다는 최 장점이 있다. 이번 파트너십으로 양사의 솔루션과 플랫폼이 합쳐지면서 고객은 보다

광범위하고 한 차원 높아진 3차원 협업과 PLM 솔루션의 이점을 누릴 수 있게 된다.

특히 이번 파트너십으로 다쏘시스템의 소프트웨어는 마이크로소프트의 .NET, 실시간 협업 기능, Windows Client 또는 Windows Server의 오퍼레이

팅 시스템을 활용한 웹 서비스 개발 기능을 포함하게 된다. 현재 Windows Client와 Windows Server 두 플랫폼에서 구동되는 다쏘시스템의

V5 PLM 솔루션은 앞으로도 계속 마이크로소프트의 플랫폼을 활용할 계획이다. 다쏘시스템의 PLM 솔루션인 CATIA, DELMIA, ENOVIA,

SMARTEAM은 이번 파트너십을 통해 마이크로소프트 사의 .NET, SQL ServerTM, BizTalk� Server, SharePoint� Portal Server, Windows

“Longhorn”, Windows XP 64-bit Edition과의 통합이 가능하게 된다.

<<< Client

<<< Client

Seaway 사, IBM과 다쏘시스템의 PLM 솔루션으로 보트 설계

- 세계적인 보트 개발사, CATIA V5로 설계된 신모델 Shipman 63 출시 발표

IBM과 다쏘시스템은 세계적인 보트 디자인/엔지니어링/툴링 회사인 Seaway 사가 개념설계에서 유지보수 관리에 이르는 전체 라이프사이클 관리를

위해 IBM과 다쏘시스템의 PLM 솔루션을 활용했다고 10월 7일 발표했다. Seaway 사는 IBM과 다쏘시스템의 PLM 솔루션인 CATIA V5와

SMARTEAM을 활용해 Shipman 50의 후속 모델인 Shipman 63을 개발했다고 밝혔다.

Seaway 사는 초기의 3D 컨셉 디자인에서 완성될 모델의 설계, 제조과정까지를 포함하는 One-Stop 쇼핑 서비스를 제공키 위해 PLM 솔루션을 도입

하기로 결정했으며, IBM과 다쏘시스템의 PLM 솔루션을 활용해 제품 설계 및 개발에서부터 수많은 CAD 데이터를 관리하고 있다. 또한 고객 및 협력

사의 요구와 변경요청 사항을 즉각적으로 반 할 수 있는 유연한 환경 구현을 위해 PLM 솔루션을 활용하고 있다고 밝혔다.

Gardena 사, IBM과 다쏘시스템의 PLM 솔루션 선택

- 독일 원예용 장비 메이커, CATIA V5와 SMARTEAM 선정

IBM과 다쏘시스템은 독일 원예용 장비 메이커인 Gardena 사가 PLM 시스템으로 CATIA V5와 SMARTEAM을 선정했다고 9월 16일 발표했다.

Gardena 사는 제품개발 프로세스를 향상시키는 데 포커스를 두고 PLM 구축을 진행할 방침이다. Gardena 사는 CATIA V5를 활용해 잡초 절단기

에서 관개 설비에 이르는 모든 제품을 설계할 계획이며, SMARTEAM을 활용해서는 Gardena 사 기업 내 또는 파트너사와의 데이터 공유를 실현하고

제품개발 데이터를 협업적이고 실시간으로 관리할 계획이다.

Kobelco 사, IBM과 다쏘시스템의 PLM 솔루션으로 엔지니어링 이노베이션 구현 박차

- 건설기계장비 메이커, CATIA V5와 SMARTEAM 활용해 유압식 굴삭기 개발

IBM과 다쏘시스템은 세계적인 건설기계장비 메이커인 Kobelco Construction Machinery 사가 유압식 굴삭

기를 개발하고 제품 품질 향상을 위해 IBM과 다쏘시스템의 PLM 솔루션을 활용했다고 10월 13일 발표했다.

Kobelco 사는 CATIA V5를 활용해 유압식 굴삭기의 디지털 목업을 완성했으며, 이를 통해 설계 초기단계부터

제품 모델 전체를 뷰잉하고 잠재적 문제를 해결할 수 있는 토 를 마련했다.

또한 Kobelco 사는 CATIA V5를 활용해 보다 향상된 설계 품질로 시작품을 제작함으로써 설계변경에 필요한

시간을 30%까지 단축하고, 설계변경 건수를 50%까지 폭 삭감하는 쾌거를 이룰 수 있었다.

더불어 CATIA V5와 SMARTEAM을 활용하여 기업 지적자산 공유와 재사용 환경을 구현함으로써 업무의 효율

화를 크게 높이는 결과를 얻을 수 있었다.

다쏘시스템, Volvo IT와 함께 Volvo Penta에 ENOVIA V5 솔루션 구축

- Volvo Penta의 전사적 제품 데이터 관리 솔루션으로 ENOVIA V5 솔루션 선정

다쏘시스템은 Volvo IT와 함께 세계적인 선박 엔진 제조사인 Volvo Penta에 ENOVIA V5 PLM 솔루션을 구축하고 있다고 10월 11일 발표했다.

다쏘시스템은 Volvo IT와 함께 Volvo Penta에 ENOVIA V5 구축과 관련한 테크니컬 컨설팅 서비스 수행과 인더스트리 프로세스 전문지식 및 경험

을 전달하고 있다고 밝혔다.

현재 ENOVIA V5는 Volvo Penta의 400 여 유저를 상으로 구축되고 있다. 이에 Volvo Penta는 ENOVIA V5를 활용해 라이프사이클 전반에 걸

쳐 또는 기업 전반에 걸쳐 유연한 제품 개발 프로세스를 구현하게 됨에 따라 개발 및 제조 원가를 상당히 절감할 수 있을 것으로 예상했다.

2003년 초부터 시작한 이번 프로젝트는 기존의 자체 PDM 시스템을 현재 스웨덴과 미국 지역의 200여 유저를 상으로 한 ENOVIA V5로 전환하

는 구축 업무가 완성된 상태이며, 현재의 ENOVIA V5 유저를 2005년 3월까지 400여 유저까지 확장시키는 작업을 진행 중에 있다.

24 PLM Network vol.23

미 해군과 Northrop Grumman, IBM과 다쏘시스템의 PLM 활용해 함 재개발 착수

- 4년에 걸친 29억 달러 상당의 차세 스텔스 프로그램, PLM 테크놀로지를 활용해 개발 착수

세계 최 규모의 국방 및 항공우주회사인 Northrop Grumman이 미 해군의 21세기 수상전투 프로그램인 DD(X)

의 설계와 관리를 위해 IBM과 다쏘시스템의 PLM 솔루션 및 서비스를 선정했다고 지난 10월 26일 발표했다.

Northrop Grumman 과 6개의 선두 개발 컨소시엄 회사, 100개 이상의 협력사들은 이번 프로젝트를 위해 협

업적 제품 개발 환경을 지원하는 다쏘시스템이 개발한 IBM PLM 솔루션을 선정했다.

이 그룹은 세계적으로 알려진 3D 제품개발 애플리케이션인 CATIA V5와 라이프사이클 관리 및 의사결정을 지원하는 ENOVIA LCA를 활용하게 되며,

이와 함께 디지털 매뉴팩처링 프로세스 개발 및 운 을 지원하는 DELMIA 솔루션의 구축을 고려 중에 있다. Northrop Grumman과 그의 파트너사들

은 600시트의 CATIA V5와 ENOVIA 라이센스를 활용해 DD(X)를 구축할 예정이다. 그리고 미 해군과 Northrop Grumman, 1차 협력사 및 그 외 기

타 협력사들은 이 프로젝트에 공동 참여하게 되며 CATIA V5와 ENOVIA를 활용하여 안전하고 협업적인 개발환경에서 새로운 선박을 개발하게 된다.

DD(X)는 미 해군 기술변화의 특징을 상징하는 것으로 앞으로 25년 동안에 걸쳐 진행될 수상전투의 기반이라고 할 수 있으며, 이 프로그램은 10개의

변형 기술과 함께 새 구축함의 설계와 건조를 포함하게 된다. 새 구축함은 2005년부터 설계를 시작해 2011년 건조를 완성할 계획이다.

superDimension, IBM과 다쏘시스템의 PLM 솔루션으로 설계된 폐 모니터링 툴로 미국식품의약국(FDA) 인증 획득

- 혁신적인 폐암 진단 장비 개발기간 SMARTEAM 통해 30%까지 단축

IBM과 다쏘시스템은 기관지 CT촬 을 통한 폐 관련 질병을 전문적으로 치료하는 의학장비 제조사인

superDimension 사가 PLM 솔루션을 통해 개발한 superDimension™/Bronchus 시스템이 미국 FDA 인증을 획

득하게 되었다고 지난 11월 15일 공식 발표했다.

superDimension 사는 다쏘시스템이 개발한 협업적 제품 데이터 관리 솔루션 IBM PLM 솔루션 SMARTEAM을 통

해 당초 예상했던 것 보다 30% 빠르게 실시간 폐 네비게이션 시스템을 개발할 수 있게 되었다고 밝혔다. 혁신적인

의학장비인 이 superDimension/Bronchus 시스템은 가장 최소의 자극하는 방법으로 폐의 말초 신경부분을 관찰

함으로써 CT촬 을 통한 폐암은 물론 다른 폐 관련 질병의 진단 및 치료의 성공률을 높이고 있다.

superDimension 사는 SMARTEAM의 FDA 승인을 보다 신속히 얻을 수 있도록 지원하는 템플릿을 활용함으로써

superDimension/Bronchus 시스템에 해 미연방 FDA 승인을 예상보다 빠르게 획득할 수 있었다. 또한 이로부터

CFR 21 (Code of Federal Regulations; 연방 규정 코드) Part 11을 인증받았다. 이렇게 활용된 SMARTEAM의

FDA 인증 템플릿은 보다 쉬운 검색기능을 지원하고, superDimension 시스템에 한 수 만개의 설계 검토, 마켓

데이터, 설계 데이터를 저장할 수 있도록 지원함으로써 FDA의 승인을 앞당기게 했다.

“SMARTEAM을 활용함으로써 superDimension/Bronchus 시스템의 개발기간이 폭 단축되었다. 부품 생산을 아

웃소싱하게 되면 앞으로 보다 많은 시간을 절약할 수 있을 것으로 기 하고 있다.”고 superDimension의 CEO인

David Tolkowsky씨는 SMARTEAM의 이점을 소개하며“PLM 솔루션을 통해 보다 저렴하고 빠른 시장출시가 가능

한 제품을 개발하게 될 것이다”라고 말했다.

Siemens 사, IBM과 다쏘시스템의 PLM 솔루션 선택

- Siemens 사 모바일 폰 개발 부서IBM과 다쏘시스템의 PLM 솔루션 활용해 설계 시간 단축 및 프로세스 자동화 향상 방침 밝혀..

IBM과 다쏘시스템은 세계적인 GSM 모바일 폰 개발사인 Siemens ICM 사가 제품설계 및 개발의 핵심 시스템으로 IBM과 다쏘시스템의 PLM 솔루션

을 선택했다고 10월 13일 발표했다. Siemens 사는 협업적 제품설계를 위해서는 CATIA V5를, 협업적 제품 데이터 관리를 위해 SMARTEAM을 활용

할 계획을 밝혔다. Siemens ICM 사는 제품개발 및 제조 과정에 있어서 제품설계 및 개발 데이터의 캡처, 공유, 재활용을 위해 PLM 솔루션, CATIA

V5와 SMARTEAM을 본격적으로 구축, 활용할 방침이다. Siemens 사는 IBM과 다쏘시스템의 세계 최고의 PLM 기술 노하우와 제품개발 툴을 통해

경쟁력을 더욱 강화시킬 수 있을 것으로 기 했다.

PLM Network vol.23 25

26 PLM Network vol.23

한국IBM PLM 사업본부와 다쏘시스템은 지난 11월 말 남지역

과 경인지역에 있는 자동차 부품 협력사의 경 진들을 상으로

‘자동차 부품 협력사를 위한 CATIA V5 트랜지션 제안 세미나’를

개최하 다.

이번 세미나에서 한국IBM과 다쏘시스템은 전세계 자동차 산업의

CATIA V5 트랜지션 동향과 함께 국내 자동차 제조사의 CATIA

V5 트랜지션 현황을 소개하 으며, 이러한 흐름에 신속하게 응

하기 위해 부심하고 있는 자동차 부품 협력사들이 CATIA V5로

트랜지션하기 위한 구체적인 방안과 지원전략을 제시하 다.

특히, 이번 세미나는 국내 유수 자동차사들이 향후 개발되는 신규

차종을 CATIA V5를 활용해 설계하고 부품 협력사들과 시스템을

통해 데이터를 교환하겠다는 의지가 점차 본격화 되는 시점에서 마

련되었다는 점에서, 조속한 응이 시급해진 협력사들에게 구체적

인 CATIA V5의 가치와 향후 추진방안을 제시하는 의미있는 자리

다.

현재 국내�외의 세계적인 자동차 제조사들이 CATIA V5로의 트

랜지션 추진을 가속화 하고 이미 상당수의 고객들이 신차 개발에

적용하면서, CATIA V5는 세계 자동차 업계의 제품개발 표준 솔

루션으로 자리매김하고 있다. IBM과 다쏘시스템은 고객의 성공적

인 CATIA V5 트랜지션을 위해 TFT팀 구성, AS IS 분석, 트랜

지션 범위 설정, 솔루션 셋트 설정, 로드맵 설정, V4에서 V5로 데

이터 및 프로세스 마이그레이션 방안, 레가시 시스템과의 연계 방

안 등을 포함하는 ISP(IT Strategy Planning) 컨설팅, CATIA

V5 설계 방법론과 교육 등을 제공하면서 자동차 부품 협력사들이

신속하고 원활하게 CATIA V5로 트랜지션할 수 있도록 지원할 계

획이다.

한국IBM PLM 사업본부의 박제만 본부장은“ IBM과 다쏘시스템

은 지난 수십 년간 자동차 산업에서 쌓은 경험과 전세계의 기술 네

트워크를 기반으로 국내 자동차 산업의 혁신을 위해 적극 지원할

만반의 준비가 되어있다. 이제 CATIA V5는 단순히 시간 절감과

품질개선의 차원이 아니라 제품의 완성도를 높이고 경쟁력을 강화

할 수 있도록 하는 자동차 산업의 핵심 솔루션이다. 이에 국내 유수

의 자동차 제조사와 협력하고 있는 협력사들이 CATIA V5를 통해

기술력을 한 단계 향상시키고 원활한 협업을 진행할 수 있도록 지

원하는 것이 국내 자동차 산업의 혁신을 이루기 위한 중요한 과제

라고 인식하고 있다. 따라서, 설명회를 지속적으로 개최하여 협력

사들이 혼선없이 CATIA V5를 성공적으로 트랜지션하도록 적극

지원할 방침이다.”고 밝혔다.

한편, 한국IBM과 다쏘시스템은 마이그레이션이 아닌 트랜지션이

라는 제목으로 세미나를 개최한 이유에 해, 마이그레이션이 단순

한 일부를 교체한다는 의미를 시사하는 것에 비추어, 트랜지션은

한 상태에서 다른 상태로 이동한다는 의미, 즉, 단순한 툴의 교체가

아니라 다음 버전에 적합한 방법론을 개발하여 그에 최적화된 설계

프로세스까지 구축한다는 의미를 강조하기 위함이라고 밝혔다.

EE vv ee nn tt한국IBM & 다쏘시스템, 자동차 부품 협력사 상으로 CATIA V5 트랜지션 제안

�자동차 제조사들과의 데이터의 교환 및 원활한 협업을 위한 CATIA V5로의 트랜지션 요구 두

�단순한 툴의 교체가 아니라 다음 버전에 적합한 방법론을 개발하여 그에 최적화된 설계 프로세

스까지 구축하는 것이 트랜지션

PLM Network vol.23 27

전 세계적으로 더욱더 경쟁이 심화되고 있는 자동차업계에 있는 부품 협력사들은

OEM사와의 원활한 업무 및 산업품질 표준 준수 등의 과제에 직면해 있다.

따라서 이러한 현황을 함께 고민하고자 지난 2004년 11월 4일 남산타워호텔 별관

그랜드볼룸에서는 현 자동차의 SI 업체인 오토에버시스템즈 주최로‘자동차 부품

협력사를 위한 정보기술포럼’이 개최되었다. 200명의 자동차 부품 전문회사 임원진

이 참석한 이번 행사에는 부품 협력사의 경쟁력 강화를 위한 핵심 요소로서 부품협

력사의 CATIA V5로의 마이그레이션 추세, SMARTEAM을 포함한 PLM 구축 방

법론, ERP 추진 방향 및 우수 사례 등을 소개하는 세션이 마련 되었다. 같은 해 6월

경주에서 열리고 좋은 호응을 얻어 11월에 다시 개최된 본 행사는‘부품 협력사의 정보화 수준 향상’을 위한 방안을 모색할 수 있었

다라는 평을 받았다.

지난 2004년 11월 25일에는 해군 조함단 주관으로‘조함 세미나’가 개최되었다. 이 행사에는 다쏘시스템 상임 고문 Francis Bernard

가 초청 연사로 참여하여 해군 조함 정보화 사업 구축을 위한 솔루션으로 채택된 IBM과 다쏘시스템의 PLM 솔루션에 해 보다 심층적

으로 설명하는 자리가 되었다.

또한 해군, 조선소 특수선 사업부, 조선관련 연구소 등에서 약 300명이 참여한 본 행사에서는 KRISO 이창민 박사의 함정설계 및 검증을

지원하기 위한 M&S 기술동향 및 우조선해양의 사례도 함께 소개되어 특수선 관련 기술에 관한 정보를 들을 수 있는 자리가 되었다.

일본 제조업계 500여 명의 유저가 참석한 DELMIA Asia Pacific User Conference

에서는 DELMIA의 우수 구축 사례가 소개되었다.

그 중에서 닛산 자동차는“자동차 개발 프로세스의 가상 실험”이라는 제목으로 닛산 자동

차의 최신 디지털 제조 프로젝트에 관한 발표를 했다. 또한 Omron사는 자사의 PLC 시

스템 시뮬레이션 사례 및 PLC 솔루션을 소개하고, 이와 함께 Yamaha Motors, 쌍용자

동차, CMC(China Motor Corporation), 스미모토 전장 사의 사례 발표가 이어져 활발

한 정보공유와 함께 제조업계에 필수적인 디지털 매뉴팩처링 솔루션인 DELMIA의 우수

성을 확인하는 장이 되었다.

자동차 부품 협력사를 위한 정보기술포럼

�자동차 산업의 IT솔루션 추진방향 및 구축사례를 공유하고

부품 협력사의 정보화 수준 향상을 지원하는 PLM 솔루션 소개

�자동차 부품 전문회사의 경 진을 초청하여 자동차 산업 IT 솔루션의 트랜드 소개

�해군 및 조선 특수선 분야를 위한 IBM 및 다쏘시스템의 PLM 소개

조함 세미나

DELMIA Asia Pacific User Conference 2004

�11월 16일 / 17일 양일간 일본 도쿄에서 개최

28 PLM Network vol.23

CCaassee SSttuuddyyⅠ

기업 개요

국 로스터 쉘턴엄에 소재하고 있는 Securistyle 사는 무려 4천

5백만 종류 이상의 창문을 개발 제조하고, 로벌하게는 50개국 이상

수출하는 세계적인 창문 제작 메이커이다. Securistyle 사는 모든 종

류의 창문 프레임의 프릭션 힌지, 핸들, 락 메커니즘을 설계하고 제조

하는 업계 선두의 기업으로, Securistyle 사 제품은 전세계 빌딩, 거주

시설, 공공시설 등지에 설치되어 있다. Securistyle 사는 340명의 전

문인력을 보유하고 있으며, 지난해에는 3천6백만 유로의 매출을 올리

는 등, 창문 전문 제조사로서의 지속적인 성장을 유지하고 있다. 국

내에서는 프릭션 힌지 부분 40%를 상회하는 높은 시장 점유율을 보유

하고 있는 가운데, 세계 시장에서도 이와 같은 높은 시장 점유율의 포

지션을 갖기 위해 주력하고 있다.

PLM 솔루션 도입 배경

“몇 년 전만 해도 우리는 단지 몇 개의 표준 제품

만을 제작했었다. 그러나 지금은 패턴별 독특하고

다양한 제품들을 보유하고 있다.”고 Securistyle 사의

테크니컬 매니저인 Grant Stratford 씨의 설명이다.

제품개발에 있어서 로컬 규정과 안전 기준을 준수하면서 지속적으로 혁

신적인 제품을 개발하는 것이야말로 Securistyle 사가 국제 마켓에서

시장 점유율을 높일 수 있는 가장 중요한 요인이었다. 고객의 다양한 요

구사항을 충족하면서 점차 치열해지는 로벌 경쟁환경에 따른 제품 가

격 절하의 요구를 받고 있는 상황에서, Time-to-Market의 단축과 원

가 절감은 필수적 요건으로 고려되었다. 결과적으로 Securistyle 사는

고객의 모든 요구사항을 제품 디자인 사양으로 신속하게 반 하고, 이

를 신속하게 제품으로 탄생시킬 수 있는 최적의 제안서를 제출해야만

했다. Securistyle 사는 이러한 비즈니스적 도전을 충족하고, 고객으로

부터 창문 공급권을 얻기 위한 유일한 솔루션으로 제품개발 프로세스를

강화할 수 있는 혁신적인 툴을 도입하기로 결정했다.

PLM 솔루션 도입

기존에 Securistyle 사는 2D 시스템을 이용해서 제품을 설계했었는

데, 핸들이나 기어박스 그리고 힌지가 사용되는 복잡한 컴포넌트의 경

우에는 3D 설계의 필요성이 점차 요구되었고, 업계 규정/기준의 잦은

SECURISTYLE

CATIA V5와 SMARTEAM 활용해 윈도우(창문) 개발의 혁신 창출

SECURISTYLE사는 윈도우(창문) 프레임 개발에

IBM과 다쏘시스템의 PLM 솔루션을 활용함으로써

제품개발 기간단축과 원가절감을 실현하고

동시에 혁신적인 제품을 출시할 수 있는

토 를 마련하 다.

▶ 국제적인 안전(Safety) 기준을 준수하면서 새로운 마켓을 공략할

수 있는 혁신적인 제품 출시

▶ 고객의 다양한 요구사항과 치열한 경쟁환경 응과 함께 제품개발

기간 단축과 원가 절감 실현

▶ 고객에게 보다 신속히 고품질의 제안서를 제출할 수 있는 입찰 프로

세스의 최적화

비즈니스적 도전

변화와 이에 따른 건축가들의 요구사항에 신속하게 부합하기 위해선

차세 시스템으로의 전환이 불가피한 상황에 이르 다.

Securistyle 사는 마침내 2001년 자사의 마켓 포지션을 크게 강화한

다는 핵심 목표를 세우고, 이를 위한 일차적 조처로 제품 개발력 강화를

위한 차세 시스템으로 IBM과 다쏘시스템의 PLM 솔루션을 선택했

다. 3차원 제품 개발력 강화를 위해 CATIA V5를, 데이터 및 라이프사

이클 관리 및 협업을 위해서는 SMARTEAM을 도입하기로 결정했다.

“CATIA V5와 SMARTEAM은 자체 갖고 있는 획기적 기능은 물론, 이번

PLM 솔루션 공급과 구축 프로젝트를 맡은 로컬 PLM 비즈니스 파트너

와의 긴 한 관계 및 신뢰를 기반으로 도입하게 되었다.”고

Securistyle 사의 수석 프로젝트 엔지니어인 Richard

Gurmin 씨가 설명했다.

■ 탁월한 선택

CATIA V5 & SMARTEAM

Securistyle 사의 경 진은 신제품을 보다 신속히 개발하기 위해 설계

프로세스를 혁신할 필요를 느꼈다. 이에 따라 경 진은 고객 요구사항에

보다 신속히 조직적으로 처하기 위해 Securistyle 사와 고객간의 데이

터 커뮤니케이션의 관리를 강화하기로 방침을 정하고, 집중적인 벤치마

킹을 거쳐 Securistyle사에 가장 최적인 시스템을 구축하기로 결정했다.

“사용자 친화적이면서, 간섭체크, 유한요소 해석, 3D 비주얼라이제이

션, 통합능력 등과 같은 강력한 기능을 겸비한 PLM 솔루션을 찾았었

다.”고 프로젝트 매니저인 Stephen Hall 씨가 덧붙 다.

결과

Securistyle 사는 CATIA V5와 SMARTEAM 구축을 통해 다음과

같은 이점을 얻게 되었다.

■ 혁신 증

“CATIA V5의 어드밴스된 스타일링 및 비주얼라이제이션 기능으로 우

리가 표현하고자 했던 아이디어나 혁신을 설계에 쉽게 반 하고 검증하

고 있으며, 또한 건축가 및 필요한 관련자들에게 시각적으로 보여주는

데에도 활용하고 있다.”고 Stephen Hall 씨가 설명했다.

이렇듯 Securistyle 사는 CATIA V5를 활용함으로써 업계 규정/기준

의 잦은 변경과 건축사들의 특정 요구사항을 충족하면서도 혁신적인

창문 프레임을 개발할 수 있는 토 를 마련했다.

PLM Network vol.23 29

SECURISTYLE

“우리 제품이 그러하듯, 제품개발시스템도 사용자 친화적인 환경으로 구축하고 싶었다. 단지 CATIA V5와 SMARTEAM솔루션만으로 사용자 친화적환경은 물론 그 동안 해결하고싶었던 문제들을 모두 해결하게되면서 동시에 기업의 매출 신장까지 이어지는 결과를 낳았다.”Securistyle 사 테크니컬 매니저

Grant Stratford

“최고의 제품으로 고객의 요구사항을 충족시키고, 계속해서Securistyle이라는 기업을 유지할수 있는 최적의 솔루션으로우리는 CATIA V5와SMARTEAM을 선정했다.”Securistyle 사 비즈니스 총괄 수석 이사

Paul Cock

CCaassee SSttuuddyyⅠ

“CATIA V5와 SMARTEAM을 통해 보다 획기적인 디자인과 고품질의

제품을 공급하고 마켓에서 이를 인정받게 되면서 명실공히 윈도우(창)

프레임 업계의 최고의 제조회사로 거듭나게 되었으며, 그럼으로써 업계

규정에도 향을 미칠 수 있는 입지로 부상되었다. 또한 이는 저가의

윈도우 제품을 제조하면서 가격으로 승부를 거는 경쟁사와도 차별화 될

수 있는 원동력을 제공했다.”고 Grant Stratford 씨가 강조했다.

■ 개발원가 절감 및 기간 단축

“CATIA V5와 SMARTEAM으로 고객의 요구사항은 신속히 반 하면서

설계기간은 44%까지 단축하고, 개발원가는 60%까지 절감하는 쾌거를

얻었다.”고 Grant Stratford 씨가 강조했다.

CATIA V5와 SMARTEAM의 다음과 같은 이점 덕택에 개발원가 및

기간을 크게 절감할 수 있었다:

�CATIA V5의 어셈블리 및 공차 해석 기능과 SMARTEAM의 문서관리

컨트롤 및 수정 기능으로 설계오류를 50%까지 줄일 수 있었다.

- 설계변경 관리에 65%까지 시간을 절감(27,000 유로 상당 절감)

하고, 생산 단계에서의 설계오류 수정률을 크게 줄임으로써 원가를

80%까지 절감(115,000 유로 상당 절감)할 수 있었다.

- 프로토타입의 수를 줄일 수 있게 되었다. 과거의 Securistyle 사는

프로젝트(제품종류)별로 프로토타입을 만들어 설계 검증을 수행해

왔었는데, 지금은단한개만의프로토타입을제작할뿐이다.

“프로토타입 제작에 있어서 3분의 2의 반복작업을 없앰으로써 프로젝

트 별로 3개월 상당의 기간을 단축할 수 있었으며, 이를 비용 수치로 산

정했을때매년29,000 유로정도를절감하는결과를얻을수있었다.”

�설계자들은 CATIA V5의 파라메터 기반의 기능과 SMARTEAM의 프

로세스 표준화 기능이 결합된 유연성을 통해 신규 설계 옵션을 보다 꼼

꼼히 체크할 수 있게 되었고, 또한 신규 설계에 기존에 검증된 설계요

소를 재사용할 수 있게 되었다: 기존 검증된 설계 요소를 활용한 신규

부품의 설계는 기간이나 비용을 기존 비 50% 이상 절감하는 효과

를 가져오며, 이를 비용 수치상으로 산정했을 때에는 매년 72,000

유로 이상을 절감하는 결과를 얻을 수 있게 되었다.

※ 모든 수치는 CIMdata가 실시한 분석자료를 근거로 산정된 것임

■ 비즈니스적 매출 신장

Securistyle 사는 CATIA V5를 통해 보다 정확한 원가 분석을 수행함

에 따라 입찰 프로세스의 최적화를 이룰 수 있었다.

“SMARTEAM을 통해 업, 생산, 테스트, 품질관리 등 타 업무부서도 협

업적으로 제품개발에 참여할 수 있게 되었다. 모든 부서는 제품에 한

가장 최신의 정보를 비주얼라이징 할 수 있으며, 이에 따라 고객 서비스

사업부에서는 고객의 문의사항에 가장 정확하게 답변할 수 있는 토 가

정착 되었다.”고 테크니컬부분고객서비스 담당인John Mayes

씨의설명이다.

Time-to-Market 및

입찰 준비기간의 단축은

곧 매출의 신장으로 이어졌다.

“Time-to-Market을 2~3개월 정도까지

단축시킴으로써 제품 종류별로 매출을 평균

140,000 유로 정도 더 신장시킬 수 있었다. 향후 몇

년 내에 설계자 수는 고정된 상태에서 신제품 종류

수는 50% 이상 늘릴 계획을 갖고 있다.”고 비즈니스

총괄 수석 이사인 Paul Cook 씨가 설명했다.

“기존 일하던 방식과 환경은 느리고, 부정확하고, 비용 드는 구조를 갖고 있었다. CATIA V5와SMARTEAM이 도입되면서 마켓 요구사항에 보다 빨리 응할 수 있게 되었으며, 그럼으로써 매출도 크게 신장되는 결과를 얻었다.”Securistyle 사 수석 프로젝트 엔지니어

Richard C. Gurmin

“CATIA V5와 SMARTEAM을 통해 혁신적인 제품 창출 면에 있어서는 업계 마켓을 리드하고 있으며, 심지어는 건축사에게 조언을주는 위치에까지 올라왔다.CATIA V5와 SMARTEAM을 통해 서로의 창의력을 공유함으로써디자인 창의성이 배가된 것이다.”Securistyle 사 해외 업 매니저

David Walsh

설계시간 단축

기존 2D 시스템 활용시

320 시간 소요

CATIA V5 + SMARTEAM

180시간 소요

설계기간 : 44% 단축 개발원가 : 60% 절감

30 PLM Network vol.23

도전 성공

Securistyle 사는 CATIA V5와 SMARTEAM을 통해 당초에 설정한

비즈니스적인 도전을 모두 달성했다. Securistyle 사는 설계기간의 획

기적 단축과 신속한 마켓의 요구사항 반 을 통해 제품 경쟁력을 보다

강화할 수 있게 되었다. 오늘날 Securistyle 사는 IBM과 다쏘시스템

의 PLM 솔루션을 통해 제품 개발력과 혁신성이 크게 증 되면서 많은

이익을 누리고 있다.

향후 계획

Securistyle 사는 추가적으로 IBM과 다쏘시스템의 PLM 솔루션을 도

입해 완전한 PLM 구현과 함께 그 이점을 전사적으로 확 할 수 있도

록 집중할 계획이다. Securistyle 사는기업내품질관리, 생산, 구매등의

모든부서에SMARTEAM Web 제품을설치하는등, SMARTEAM의적

용을 확 할 계획이다. 따라서 기업 내 모든 관련자들이 제품설계 정보를

공유할 수 있도록 할 방침이다. SMARTEAM의 표준 웹 브라우저를 통해

제품 라이프사이클 전반에 걸쳐 협업을 구현할 계획이며, 기업 내 모든 부

서가제품개발력향상에기여할수있도록할계획이다.

이에 Grant Stratford 씨는“SMARTEAM은 Securistyle 내에서 앞으

로 모든 제품 데이터와 요구사항을 효율적으로 관리하고 응하는 필수

시스템으로 자리잡게 될 것이다.”고 밝혔다.

Securistyle 사는

SMARTEAM의 워크플로우 기능을

통해 설계실과 상품 기획실과의 커뮤니케

이션을 보다 개선시킬 방침이다. 이러한 워크플

로우 자동화와 설계변경 솔루션을 통한 최적화된 비

즈니스 프로세스를 통해 설계변경 관리를 보다 원활히

수행시킬 계획이다. 또한 SMARTEAM을 활용하여 프로

젝트 워크플로우 관리, 프로젝트 상황 추적, 설계변경 사항

분석을 수행할 계획이며, 업무의 자동화 역시 추진할 계획이다.

결론

Securistyle 사는 현재 그리고 향후의 고객 요구사항을 반 하고 보다

창의적이고 혁신적인 제품개발을 위해 IBM과 다쏘시스템의 PLM 솔

루션을 선택했다. CATIA V5와 SMARTEAM의 콤비를 통해 제품

개발력을 크게 신장시켰으며, 마켓 이미지를 쇄신시키고 최고의

창문 공급사로 거듭날 수 있었다. Securistyle 사는 향후에도

SMARTEAM의 확 적용을 통해 PLM 솔루션 활용을 지속적으로

확장할 계획이며, 그럼으로써 계속해서 업계 선두의 창문 개발/공급의

전문기업으로서 리더의 자리를 유지할 수 있을 것으로 기 된다.

PLM Network vol.23 31

SECURISTYLE

ROI (Return on Investment)

CIMdata는 Securistyle 사가 진

행한 IBM과 다쏘시스템의 PLM

솔루션 구축 프로젝트에 한 ROI

부석을 독립적으로 수행했다. 이

ROI 분석은 Securistyle 사의

PLM 솔루션 구축 비용(소프트웨

어, 하드웨어, 교육, 유지보수, 관

리) 비 구축 이점에 한 데이터

를 기반으로 작성되었다.

■ 분석 결과

CIMdata 사가 수행한 Securistyle 사의 PLM 구축에 한

ROI 결과는 다음과 같이 획기적이었다:

�투자환수 기간이 1.7년 정도로 단기간으로 예측됐다.

�지난 6년간의 투자 순수익이 1,120,000 유로를 육박했다.

�도입 이후 내부 수익률이 140% 이상 신장되었다.

CIMdata 사는 PLM 분야에 있어서 세계적인 조사, 평가, 분석기관이다.

매년 프로토타입 원가 : 66% 절감 매출 : 프로젝트(제품종류)별140,000 유로 신장

(주)SL테크

SL테크는 SL 그룹의 헤드램프 렌즈, 헤드램프 반사경, FEM 등의 금

형설계와 제작을 담당하던 금형부서가 분사하여 생긴 기업으로, 현재

SL 그룹 각 계열사 제품의 금형설계 및 제작을 담당하는 전문기업으로

발전했다.

SL테크는 기존의 유리와 Press 금형에서 플라스틱 금형에 이르는 국

내에서는 독보적인 우수한 금형기술을 보유하고 있으며, 매년 180 셋

트 이상의 금형을 제작하고 있다.

최근 자동차 모듈화에 맞춰 FEM(Front End Module) Carrier와

APM(Accelerator Pedal Module) 생산을 위한 금형을 제작하고 있

다. 또한 주력 제품인 헤드램프 렌즈 금형과 반사경 금형을 제작하고 있

으며, Rear Combi 램프 렌즈 등의 다색 금형 제작 기술도 보유하는

등 업계 최고의 금형기술로 생산성을 높이며 경쟁력을 확보하고 있다.

최근에는 보다 금형 제작의 혁신을 꾀하기 위해, 설계부분에는

IMD(Innovation of Mold Design), CAM 부분에는 IMC

(Innovation of Mold Cutting), 가공부분에는 IMS(Innovation of

Mold Shop) 라는 프로젝트 명으로 금형제작의 선진화 프로세스 구축

과 생산성 향상을 위해 단계별로 실시하고 있다. 먼저, 본 사례는

IMD(Innovation of Mold Design)라는 금형설계 부분의 혁신을 창

출하고자 실시한 프로젝트로 CATIA V5를 활용한 금형설계 자동화 프

로세스 구축에 해 소개한다.

32 PLM Network vol.23

CCaassee SSttuuddyyⅡ

SL테크 (구 세양테크)

CATIA V5 활용해 금형설계 자동화 프로세스 구현

SL주식회사(구 삼립산업) 그룹의 계열사이자, 그룹 계열사 제품의 금형제작을 전문으로 하는 기업인 SL테크(구 세양테크) 사는

후공정 프로세스 정립에 따른 금형납기 기간단축과 설계 생산성 향상을 위해 CATIA V5를 도입, 금형설계 자동화 프로세스를 구

축하고 있다. 금형설계 기간 50% 이상 단축을 목표로 구축을 시작, 이제 2005년 초 1차 오픈을 바라보고 있으며, CATIA V5를

활용한 금형설계 자동화를 통해 SL테크 사의 설계 프로세스 최적화와 이에 따른 여러 다양한 이점에 해 소개한다.

SL테크사가 금형제작하는 주요 제품

Head Lamp

Auto Shifter Park Brake Lever Front End Module

Tail Lamp Electronics

시 기 적 용 단 계

후반기 IMD 1차 프로젝트 (설계 표준화) 실시

� TFT 구성 및 설계 전문가 양성(교육)

� 파일럿 템플릿 구축

� 시스템 인프라 구축

IMD 2차 프로젝트 (설계 자동화 시스템 발전)

� 템플릿 다양화

� 템플릿 안정화

� 인적 인프라 구축

IMD 3차 프로젝트 (설계 자동화 시스템 안정화)

� 템플릿 현업 적용

� 템플릿 업데이트

� 시스템 오픈

2003년 초반기~

2003년 후반기

2003년 말기~

2004년 중반기

2004년 중반기~

2005년 초반기

CATIA V5를 활용한

IIMMDD((IInnnnoovvaattiioonn ooff MMoolldd DDeessiiggnn)) 추진

CATIA V5 도입 배경

오늘날 고객의 요구사항 및 기 수준이 빠르게 변화하고, 동종 경쟁사

간의 경쟁도 갈수록 심화되는 가운데 신제품 개발 라이프사이클은 계

속해서 짧아지고 있다. 이는 곧 OEM은 물론 그 협력사들도 계속해서

프로세스를 업그레이드하고 기술력과 경쟁력을 보다 빨리 확보하지 않

으면 도태되는 현실을 그 로 반 하고 있는 것이다.

■ 3D 금형설계의 필요성 두

그 동안 SL테크는 금형설계 및 가공업무의 메인 CAD 시스템으로 2D

설계 솔루션인 AutoCAD를 거쳐 CATIA V3와 CATIA V4 (2D 드로

잉 기능)를 사용해 오다, 1999년부터 2D의 한계와 함께 3D 금형설계

의 필요성을 심각히 느끼면서 본격적으로 3D 금형설계 솔루션을 검토

하기 시작했다. 기업 내∙외부의 2D에서 3D로의 패러다임 변화와 설

계업무 프로세스의 최적화에 이어, 협업을 근간으로 하는 가상제품의

구성과 운용을 위해 3D 설계의 필요성이 크게 증 되었다.

■ 금형 납기 기간 단축 요구

계속해서 제품 개발기간이 짧아지는 가운데, 금형 납기 기간도 이에 맞

춰 짧아지고 있다. 부분의 OEM 사들이 Time-to-Market 단축에

사활을 걸고 있는 시점에서 SL테크 역시 OEM사의 보다 짧아진 납기

기간 요청을 준수하기 위해 프로세스 혁신을 통한 설계기간 단축이 크

게 요구되었다.

■ 설계지식의 시스템화 및 자산화의 필요성 증

각 부품 모델링 정보 및 방법론은 물론, 작업자들이 갖고 있는 설계 경

험과 노하우 등의 기업 내 전문지식을 기업 자산화 하고 효율적으로 활

용함으로써 작업 생산성을 향상시키고 이에 따라 작업 시간 단축 및 비

용을 절감시킬 수 있는 토 가 필요했다.

CATIA V5 도입 및 본격적 활용

SL테크 사는 CATIA V5의 도입 이전, 이미 타 3D 금형설계 솔루션과

의 과도기 기간을 갖은 후 여러 시행착오를 거쳐 CATIA V5를 도입한

것으로 알려졌다.

SL테크는 3D 설계의 필요와 고객의 요구에 보다 신속히 응하고자

3D를 본격적으로 검토하기 시작한 1999년부터 2002년 상반기까지 타

3D 금형설계 제품인 I-MOLD를 도입해 사용해 왔다. 그러나 I-MOLD의

경우 지속적인 업그레이드가 지원되지 않는데다 모기업인 SL주식회사 연

구소와의 데이터 연계 및 리모델링, 변환에 있어서 상당한 오류가 발견되

었고, 더구나 동일작업에 한 반복작업이 지속적으로 생김에 따라 타 3D

설계시스템으로의전향이불가피한상황에이르게되었다.

이에 SL테크는 금형설계와 관련된 주요 3D CAD 시스템들에 한 벤치

마킹을 실시했으며, 그 결과 반복작업을 자동화 시킬 수 있고, 3D 데이터

를 보다 신속히 생성시킬 수 있는 CATIA V5를 최종 선정하게 되었다. 또

한 CATIA는 SL주식회사의 메인 3D CAD 시스템이기도 해 데이터의 일

관성 면에서도 높은 생산성이 기 되는 등, 많은 관심 속에서 도입되었다.

CATIA V5를 활용한

IIMMDD((IInnnnoovvaattiioonn ooff MMoolldd DDeessiiggnn)) 추진

CATIA V5를 도입하기 이전 기존의 SL테크는 2D가 주류를 이루는

환경 속에서 작업함으로써 다음과 같은 문제점을 갖고 있었다.

� I-MOLD는 도면 제작을 위한 3D 설계 솔루션이었을 뿐, 이를 다시

모기업인 SL주식회사의 CATIA 데이터와 연계하기 위해 데이터 변

환을 시도하는 과정에서 데이터 손실 등의 오류가 많이 발생했다(이

종 데이터간의 데이터 변환 문제점 두 →→ 일관성 있는 데이터 유

지 필요성 강조).

�지속적으로 발생되는 설계변경 반 을 위해동일한 설계업무를 반복적

으로수행해야하는등시간적낭비를초래하는공수가많이발생됐다.

� 프로세스 일원화가 되지 않는 등, 설계시간 단축 및 설계 오류율을

줄일 수 있는 기존 설계 재사용이 불가능했다(자동화 프로세스화 중

요성 증 ).

이에 SL테크 사는 앞에서 언급한 근본적 문제점을 해결하는 것은 물

론, 기존의 3D 설계 및 모델링 기간을 50%까지 단축하고 CAM 작업

간소화 및 3D 설계 데이터의 활용을 극 화 해 금형 납기 기간을 단축

한다는 데 궁극적 목표를 두고, CATIA V5를 활용해 설계 프로세스를

리엔지니어링 하기로 결정했다. SL테크 사는 이를 위한 프로젝트 명을

IMD(Innovation of Mold Design)라 정하고 다음과 같은 단계로 본

격적인 금형설계 자동화 구현에 착수했다.

PLM Network vol.23 33

SL테크

그림 1. IMD 프로젝트를 통한 설계 자동화 구현

제품설계 DATA

설계시간50%단축

동시작업

공정단축

CATIA V5

CAM가공

기계가공

금형설계

Assy 설계 Assy DR

검도M/B 발주

단품설계

BOM구성

Tool Path 생성가공검증

■ IMD 프로젝트의 개요

궁극적 목적인 금형제작 납기를 줄이기 위해 IMD 프로젝트를 다음과

같은 3차의 프로세스로 구성해 실시했으며, 그러한 프로세스 구현의

핵심 솔루션으로 CATIA V5, 그 중에서도 HA1, HD2, CCV, MTD,

CWA, PKT, KWA, NC 제품을 활용해 개발을 추진했다.

1차 : Mold Base의 조기 발주를 위한 프로세스 표준화

2차 : 금형제작에 필요한 상세부품을 자동으로 생성시키는

자동화 프로세스 구현

3차 : 자동 생성되는 부품 외에 추가적으로 필요한 부품 설치를 위한

데이터베이스 작성

CATIA V5의 지식 기반 설계 기능을 활용하여 반복적인 3D 데이터 생

성 작업을 자동화 시키고, 제품형상을 변경시키면 자동으로 관련 금형

구조 및 파트가 변경될 수 있도록 하는 지식 기반의 자동화 프로세스를

기본 컨셉으로 개발을 추진했다.

또한 전반적인 금형제작 납기를 단축시키기 위해 금형제작 전 과정에

걸쳐 3D 데이터의 활용도를 높일 수 있도록 하는데 중점을 뒀다. 현재

종이 도면으로 이루어지는 부분의 금형 제작 프로세스를 Viewing

Tool을 활용해 3D 설계 데이터를 현장 작업에도 활용할 수 있도록 함

으로써 신속한 사양변경과 이력관리를 지원하여 결과적으로 설계기간

을 단축할 수 있도록 구현했다.

■ IMD 프로젝트를 통한 설계 자동화 구현

2003년 초 전체 제품에 한 IMD 추진 가능성 검토를 위해 먼저, 일

체형 헤드램프 렌즈 금형을 우선 상으로 IMD를 추진, 자동화 시스템

을 개발하기 시작했다. 이 과정에서 자동화 부분과 수작업 부분에 한

구분이 이루어졌는데, 자동화 부분에 있어선 방향성을 가진 개체에 따

라 자동화의 신뢰성에 많은 차이가 발생되어, 전반적인 자동화 신뢰성

향상을 위한 방법론 개발을 추진하게 되었다.

2003년 말부터는 본격적인 자동화 구현 및 제품설계를 담당하는 연구

소와의 데이터 연계성 확보와 개발효과 증 를 위한 TFT가 구성되어

2004년 초반까지 헤드램프 렌즈 4차종과 헤드램프 반사경 1차종의 자

동화, 표준부품에 한 데이터베이스 구성, BOM 자동 생성 등을 개발

했다. 그런 후 2004년 중반부터는 실제 현업 업무에 그 동안 개발된

설계 자동화 시스템과 데이터베이스를 적용하여 헤드램프 렌즈 금형 5

셋트, 헤드램프 반사경 금형 1셋트에 한 설계를 완성했다. 향후에는

R/C(Rear Combination) 렌즈 금형 및 D/C(Die Casting) 금형에

한 설계 자동화도 추진할 계획이다.

■ IMC 프로젝트를 통한 NC 자동화 구현

현재 IMD 프로젝트를 통해 자동화 설계된 램프 모델에 해 CATIA

V5 NC 제품을 활용하여 가공 데이터를 생성하고 있다. 2005년에는

NC 데이터를 자동으로 생성시킬 수 있는 방법론 개발(IMC 프로젝트)

을 추진할 계획이다.

34 PLM Network vol.23

CCaassee SSttuuddyyⅡ

그림 3. CATIA V5에서 작성한 표준 템플릿을 통한 금형설계 및 실제 금형 제작된 모습

그림 2. IMD 프로세스 개요 및 데이터 플로우

EXPERT

설계표준

New Item

Input Create

Input ReplaceUpdate/Modify

createupdate

Feedback

use

EXPERT

DESIGNER

DESIGNER

DESIGNER

DESIGNER

Template Download

Template Server

Template Server

(주)에스엘이엔지 (구 세양엔지니어링)

IBM 및 다쏘시스템의 PLM 솔루션 경 동반자사인 세양엔지니어링이 (주)에스엘이엔지로 새롭게 출범했다.

(주)에스엘이엔지 사는 PLM 관련 토털 솔루션을 제공하는 IBM의 비즈니스 파트너로서 우수한 기술력을 확보하여, 설계/해석/가공/양산

데이터 및 프로세스 관리를 지원하며 디지털 엔지니어링을 선도하고 있다. ■ 문의 Tel. 053-746-2161, www.sleng.co.kr

SL테크의 CATIA 공급 및 기술지원에참여한 비즈니스 파트너

PLM Network vol.23 35

CATIA V5를 활용한 IMD 추진 결과

IMD 프로젝트를 실시하여 금형설계 자동화 시스템을 구축하면서

다음과 같은 개선된 결과를 얻을 수 있었다:

�기술적 전문지식 및 노하우 축적과 활용

�조기 Mold Base의 발주로 금형납기 전체일정 단축

�조기 가공 데이터의 완성으로 Mold Base 제작 중

형상 황삭에 적극 응

�DB 구축 완료 시 3D 작업시간 50% 단축 가능

�CAM 작업(모델링)의 부하 단축

�3D 드로잉에 의한 금형 설계 불량 감소

(품질 확보를 통한 원가 절감 기 )

SL테크 CAD팀 홍수룡

리는“CATIA V5를 사

용해 금형설계 자동화 프

로세스를 구축함으로써,

우선 간섭 체크가 용이하

고 직접 조립성을 체크할

수 있어 습합 작업에 많은

능률을 올릴 수 있었다. 또

한 3D 금형설계에서 부터

CAM과 NC과정을 거쳐

실제 금형제작에 이르기

까지 데이터가 일원화 되었다는 데 큰 의의가 있다. 금형설계와 CAM 간

의 데이터 공유를 지원함으로써 CAM의 재모델링 작업을 감소시킬 수 있

었으며, 모델링을 공유할 수 있어 도면에 도시해야 할 치수 기입 작업을

줄임으로써 설계 작업자의 작업 공수를 감소시켜 도면 간소화를 실현할

수 있었다. 뿐만 아니라 설계단계에서부터 가공을 위한 데이터 생성에 주

력할 수 있어 가공 시 발생하는 공구부하를 크게 감소시켜 전반적인 가공

품질의 향상을 이룰 수 있었다. 다만 CATIA V5의 지속적인 기능 개선으

로 보다 설계의 유연성을 향상시켰으면 한다.”고 IMD 프로젝트 후 설계

공수 감소 및 간소화를 통한 설계 기간 단축, 설계 효율화에 따른 생산성

및 품질 향상에 해 프로젝트 실제 참여한 인원으로서 크게 자부심을

느낀다고 강조했다.

향후 계획

향후 남은 IMD 프로젝트

및 관련 IMC와 IMS 프로

젝트 추진 계획에 해 SL

테크 기술연구소 이재계

부장은“2005년에는 별도

의 R&D팀을 구성하여

Rear Combination 램프

관련 금형과 Die Casting

금형 모델의 설계 자동화를 위한 IMD 프로젝트를 추가로 실시할 계획

이며, 이와 동시에 CAM 부분 자동화에 한 IMC 프로젝트도 착수할 계

획이다.

또한 현장 작업자들도 Viewing Tool을 통해 3D 설계를 볼 수 있도록 그

활용방안에 한 방법론을 본격적으로 개발하여 설계에서 현장 작업에

이르기까지 모든 프로세스를 3D화 하고 데이터의 일원화를 완료할 예

정이다. 이러한 프로젝트를 통해 향후 2005년 말 경에는 SL테크에서 제

작하는 모든 금형에 해 자동화 프로세스를 구현할 계획이며, 앞으로

이러한 노력들이 2009년 SL그룹이 자동차 램프 업계 Global Top 3의

목표 달성에 기여할 수 있는 토 가 될 수 있도록 최 한 지원할 방침이

다.”고 설명하면서, 이번 IMD 프로젝트 추진 및 결과에 한 강한 자신

감을 나타냈다. 또한 향후 설계 자동화 데이터를 관리할 수 있는 PDM

시스템을 도입해 데이터 효율적 활용 및 관리에 한 방법론 개발도 추

진할 계획을 내비쳤다.

이렇듯, 많은 기업들이 설계 생산성 향상 및 품질 향상을 비롯해, 업무

효율에 따른 개발기간 단축과 이에 수반되는 비용절감을 목표로 PLM

시스템을 구축하듯이, SL테크 역시 차세 인프라인 PLM 솔루션, 그

중에서도 제품개발 부분의 CATIA V5를 적용하여 자동화 프로세스를

구현하고 계속해서 앞선 투자와 실천을 시도함으로써 기업 경쟁력은

물론 업계 최고의 기업으로 발돋움할 수 있을 것으로 기 된다.

그림 4. IMD 추진 결과

SL테크 CAD팀 홍수룡 리

SL테크 기술연구소 이재계 부장

SL테크

Template Server

CATIA V5 One Data System

Quality ↑↑ , Time ↓↓ ,Cost↓↓

EXPERT

설계표준

금형설계지식

금형설계자 NC 작업자

금형

설계

CAM

가공지식

36 PLM Network vol.23

(주)학림

(주)학림은 자동차 개

발용 시작차 및 양산

과정 중에 발생될 수

있는 부품의 결함을

방지하기 위해 각 부

품의 특성을 고려하여

검사하는 장비인 검사

구를 제작하는 전문기

업으로, 자동차 내/외장 부품의 70~80% 이상을 장착할 수 있는 총합

검사구에서부터 Rivet & Screw Body용 검사구, Inspection 검사

구, ONLY 검사구, 시작금형, 시작차용 JIG & Hemming Die, 내장

금형에 이르기까지 자동차 개발용 검사구와 JIG 그리고 금형 제작에

주력하고 있다.

또한 지난 2002년에는 그 동안 자동차 업계에서 쌓아온 노하우와 기

술 축적을 기반으로 ISO9002와 QS9000, ISO14000 등의 품질 인

증을 획득하는 등, 완벽한 품질 보증으로 국내 자동차 메이커의 우수

협력사로 자리매김하고 있다.

3차원 JIG 설계 핵심 툴로 CATIA V5 도입

급변하는 시장환경에 능동적으로 응하고 작업시간 단축 및 비용절감

을 위해 내부적 기술 혁신이 절 적으로 필요했다. 그 중 하나가 기존

CAD 시스템의 업그레이드 다. 사실, 학림은 그 동안 2D 설계 시스템

인 AutoCAD를 메인 CAD 시스템으로 사용해 왔는데, 생산기술 향상

의 필요성과 자체 선진 기술의 보유를 준비하면서 본격적으로 3D

CAD 시스템으로의 업그레이드를 추진하게 되었다. 또한 다음과 같은

필요에 의한 품질 향상, 시간 단축, 원가 절감 실현을 위해 3차원 CAD

시스템으로의 마이그레이션을 추진하게 되었다.

�간섭 체크 및 JIG 메커니즘의 이해

�설계 데이터의 직관적 활용

: 간섭 체크, 구조해석, 3D 시뮬레이션,

생산 데이터로의 활용

�단일 UNIT 설계에서 탈피한 총괄적인 설계

�동시 설계로 설계 데이터의 신뢰도 향상

�납기 기간 단축과 설계 공용화의 요구에

한 응력 향상

�생산과 설계의 상호 유기적인 관리

(주)학림CATIA V5의 Knowledge Template 활용해

JIG 설계 자동화 프로세스 구축

학림은 CATIA V5의 KT2(Knowledge Template 2)를 사용해 Jig & Fixture 라이브러리를 구축하고, 이를 기반으로

CATIA V5의 KT1(Knowledge Template 1) 제품을 이용하여 JIG 설계를 자유롭고, 편하게 3차원 설계를 구현할 수 있는

자동화 프로세스를 구축했다. 이를 통해 Jig Compact화와 공용화, 설계변경 및 공법 변경에 한 유연한 응, 설계 불량률 감소 등,

설계업무의 효율화를 통한 생산성 향상을 실현하고 있다.

학림의 제품 라인

CCaassee SSttuuddyyⅢ

PLM Network vol.23 37

�가공 소프트웨어와의 데이터 공유

�가공, 표준 부품의 효과적인 활용

�프로세스 전반의 기간 단축

학림의 CAD/CAM팀의

이재용 리는“갖고 있던

2D 시스템으로는 자동차

OEM과의 데이터 호환성

이 이루어지지 않았고, 2D

설계 데이터이다 보니 설

계 데이터와 실제 생산 데

이터간의 괴리가 생겨 JIG

유닛의 신뢰도가 저하되었

으며, 전반적인 프로세스

에서의 커뮤니케이션 및

피드백에 따르는 시간과 비용이 낭비되면서 차세 3D CAD 시스템으

로의 전향이 불가피했다. 구체적으로 JIG의 경우, 2D 프로세스 상에서

는 각 유닛간 혹은 타깃 제품과의 간섭 여부를 직관적으로 확인할 수 없

었고, JIG 설계 후 유닛의 구조해석과 장/탈착에 한 3D 시뮬레이션 데

이터가 필요한 상황이었다. 또한 JIG 설계에서부터 제작, 어셈블리, 피

드백까지 전체적인 JIG 메커니즘의 이해가 필요했으며, 단품 위주의 설

계 프로세스에서 탈피하여 총괄적인 관리를 할 수 있는 설계 프로세스

가 요구되었다. 그 외에도 실제 설계 데이터를 기반으로 가공 데이터를

생성하고, 타 가공 소프트웨어와도 데이터 공유를 유연하게 구현할 수

있는 솔루션이 필요했다. 이에 따라 업계 주요 3D CAD 솔루션을 검토

하게 되었으며, 결국 2004년 초 국내 다수의 자동차 메이커는 물론 해외

부분의 선진 자동차 메이커들이 사용하고 있는 CATIA V5로 시스템

을 업그레이드 하기로 결정하게 되었다. 또한 기존 가지고 있던 CATIA

V4와의 연계성이나 DMU 구현을 고려했을 때에도 CATIA V5가 가장

적합한 것으로 판단되었다.”고 CATIA V5 도입 배경 및 결정에 해

설명했다.

CATIA V5의 본격적 활용

학림은 2004년 초부터 3D CAD 시스템을 검토하기 시작해 CATIA

V5로 결정한 후, 교육을 거쳐 지난 8월부터 본격적으로 CATIA V5를

사용하여 설계 작업을 수행해 오고 있다. 먼저, JIG 부분부터 CATIA

V5를 적용하여, 교육과 시스템 구축 파트너인 JAIEL정보기술과 함께

설계 자동화 프로세스 구현에 착수했다.

■ JIG 설계 자동화 프로세스 구축

JIG 부분의 설계 자동화 프로세스를 구축하기 위해 CATIA V5의

Mechanical Design 2(MD2)와 Product Knowledge Template

를 주로 사용했다. MD2 제품을 활용해서 기본적인 JIG 형상 단품 모

델링과 어셈블리 작업 및 공간 해석을 실시했으며, Product

Knowledge Template를 활용해 Locator, Clamp, Clamp Grip,

Hinge 등의 Assy Unit의 템플릿화를 구축하는 등, 지식 기반의 설계

시스템을 구축했다.

설계 자동화 프로세스를 구축하기 이전에 AS-IS 분석을 실시함으로

써, CATIA V5 활용을 통한 데이터와 설계 프로세스의 최적화 방안을

설계했다. 이를 위해 본격적으로 CATIA V5의 MD2를 활용하여 JIG

유닛을 모델링 해 3차원 데이터화 했으며, 이를 Knowledge

Template를 활용해 부품 라이브러리화 하여 템플릿으로 구성(표준

화), 자동화 시킴으로써 설계변경에 한 유연한 응과 도면 자동화를

(주)학림

JIG 템플릿 구성 및 설계 자동화 구현

(주)학림 CAD/CAM팀 이재용 리

■ 표준타입 JIG Unit Template TEMPLATE Server

Input ConditionMCS / SEC PLN / Bottom Plane

GA

GA DRAWING 작업

UNIT mounting 소요기간 : 2일(GA 구성+Drafting)

자동 설계변경 Unit 적용Unit Design 자동 변경Unit Assy 도면 및 단품 도면 변경Data 자동 생성, UpdateKinematics Data Import

38 PLM Network vol.23

CCaassee SSttuuddyyⅢ

실현할 수 있는 지식 기반의 설계 자동화 시스템을 구축했다. 그리하여

최종적으로 동시작업 수행(협업 설계)을 지원하고 설계와 현장작업간

의 피드백 횟수를 감소시킴으로써 설계변경 횟수를 줄이고 설계 시간

의 폭적인 단축을 실현하는 것이 가능하게 되었다.

CATIA V5 활용 결과

우선, 기존의 2D에서 3D로 변환 작업했던, 이기종간의 CAD 데이터

변환작업이 사라지게 되었다. 그리고 간섭 및 어셈블리 체크를 사전에

수행할 수 있어, 기존에 해왔던 어셈블리 및 Detail 각각에 한 검도

작업이 불필요하게 되었으며, 또한 Detail이 만들어지기 전에 어셈블리

데이터를 바로 시뮬레이션 데이터로도 활용하면서 가공 데이터로도 응

용이 가능하게 되는 등, 업무의 생산성이 크게 향상되었다. 그 외 3차

원 설계 공간 활용에 따른 JIG Compact화와 공용화가 구현되었고,

JIG 특성상 잦은 설계변경이 발생하는데 그러한 설계변경 및 공법 변

경에 한 유연한 응이 이루어지는 등, 구체적인 도입 효과가 나타나

고 있다.

그러나 뭐니뭐니해도 CATIA V5를 활용한 가장 큰 결실은 설계 자동

화를 구축함으로써 60% 이상 설계 작업 시간이 단축되었다는 점이다.

또한 이에 따른 업무 생산성 향상은 물론, 공수(설계변경 50% 이상 감

소)와 원가는 절감되면서 반면 불량률은 거의 제로에 가까운 결과를 내

는 등, 품질 면에서도 획기적인 향상이 이루어졌다.

향후 계획

학림의 CATIA V5의 추

가적인 활용 계획 및 향후

PLM 전개 로드맵에

해, 유중근 이사는“JIG

부분과 총합 검사구의 성

공적인 설계 자동화 시스

템 구축 및 3D 설계로 인

해 벌써부터 많은 도입 효

과들이 나타나고 있다. 설

계 표준화 작업에 한 가능성과 결과를 확인한 이상, 앞으로 총합검사

구를 비롯한 검사구 부분에서도 JIG 부분과 같은 표준화를 통한 설계 자

동화 시스템을 구축하고 CATIA 데이터를 가공에 바로 활용하는 등의

시도를 통해 전체 프로젝트 기간을 단축하는 등, 고객사 제품 납기기간

단축에 역점을 둘 계획이다. 또한 추가적으로 CATIA V5의 DMU를 도

입, 본격적인 DMU를 활용하여 간섭 및 어셈블리를 100% 체크함으로

써 설계 불량률 제로에 도전할 계획이며, 클램프 등의 치구류에

Kinematics를 적용하는 등, CATIA V5의 적용 범위를 점차적으로 확

할 계획이다.”고 밝혔다. 또한“설계 데이터의 용량화와 계속해서 늘

어나는 데이터 량을 보며, 데이터 관리의 필요성을 심각히 느낀다. 향후

효율적인 설계 데이터의 활용과 이력 관리를 위해 PDM의 도입을 신중

히 계획하고 있다.”라고 설명하면서, 앞으로 PLM 시스템을 성공적으

로 구축함으로써 생산성 향상, 아웃풋 향상, 고객만

족 향상에 도전할 포부를 밝혔다.

이렇듯 학림은 검사구 및 지그 제작 부분의 선도적

위치에서 끊임없이 연구개발과 선진 기술 보유에 박

차를 가함으로써 국내외 기술 경쟁력을 더욱 크게

강화할 수 있을 것으로 기 된다.

기존 2D 기반 비, CATIA V5를 활용한 설계 자동화 시스템 구축 후 결과

자이엘 정보기술(주)

고객 중심의 철저한 신뢰를 바탕으로 한 서비스 정신으로 IT 기술 전반에 걸친 종합 IT 컨설팅 사업 및 솔루션 제공회사인 자이엘 정보기

술은 특히 자동차/항공/철도/조선산업을 위한 전문 PLM 솔루션(CATIA, ENOVIA, SMARTEAM, DELMIA) 공급 및 컨설팅을 주력

사업으로 제공하고 있다. 또한 IBM과 다쏘시스템의 공인 인증을 받은 CATIA 전문 교육센터를 운 하고 있기도 하다.

■ 문의 T. 032-524-0700, www.jaiel.co.kr

(주)학림의 CATIA 공급 및 기술지원에참여한 비즈니스 파트너

(주)학림 유중근 이사

IBM PLM CATIA 경 동반자사

Provided by IBM PLM Solutions

Tel. 053-746-2161www.sleng.co.kr

(주)에스엘이엔지

Tel. 02-2108-1300 www.cies.co.kr

씨아이이에스(주)

Tel. 02-3452-9870www.catia114.com

Tel. 02-3011-6757www.icols.co.kr

아이콜스(주)

Tel. 031-710-7617www.mscsoftware.co.kr

한국엠에스씨소프트웨어(주)

Tel. 032-524-0700www.jaiel.co.kr

Tel. 02-2190-2640www.hanalltech.com

Tel. 0505-754-0754www.xinnos.com

(주)지노스

Tel. 02-543-7949www.ensiz.com

Tel. 02-856-3223www.richit.co.kr

리치정보기술(주)

Tel. 031-710-7100www.vp-korea.co.kr

브이피코리아(주)

Tel. 042-828-7852~3www.solideng.co.kr

(주)솔리드 ENG

Tel. 055-285-8530www.sit21.net

(주)에스아이티

Tel. 053-566-0160www.worlds.co.kr

Tel. 052-249-6694www.cadworks.co.kr

(주)디앰엠솔루션즈

Tel. 053-584-8227www.smcc21.com

거백CAD/CAM

Tel. 055-297-6423/4www.soft-plus.co.kr

※ CATIA는다쏘시스템의등록상표입니다. 기타회사, 제품또는서비스이름은실제로기타서비스표또는상표일수있습니다. �2005 IBM Corporation. All rights reserved.

Tel. 032-467-1331/ 2www.codiseng.co.kr

코디스엔지니어링

Tel. 02-855-7639www.clickonsapce.com

클릭온스페이스(주)

Tel. 02-2108-6116www.cubictek.co.kr

www.ibm.com/kr/plm

Best Made with CATIAIBM PLM 경 동반자사가 함께 합니다!

CATIA는 이제 F1 레이싱의 표준 솔루션

CATIA는 이제 F1에서는 레이스카 개발의 표준 솔루션으로 인정받고

있다. 2003년 F1에서는 거의 모든 팀들이 CATIA를 사용했다고 해도

과 언 이 아 닐 정 도 로 Ferrari, McLaren, Mercedes,

Williams/BMW, Renault 등의 선두그룹 팀은 물론 부분의 팀의

레이스카가 CATIA로 개발되어 출전되었다. 2004년 역시 F1 참가 10

팀 중 무려 7팀이 CATIA를 사용해 샤시를 개발했으며, 그 중 6팀이

엔진개발에 CATIA를 사용했다.

CATIA - 신속한 레이스카 개발의 핵심 솔루션

초기의 CATIA는 항공산업을 타깃으로 개발되었다. 그러던 중 CATIA

의 획기적인 제품개발 기간 단축 및 놀라운 설계품질 능력이 검증되면

서, 점차적으로 자동차 산업과 기계제조 산업은 물론, 전기전자, 심지

어 소비재 산업에 이르기까지 제품개발의 핵심 솔루션으로 사용되면

서, 다양한 산업분야에 걸쳐 그 능력이 발휘되고 있다. 그러한 점에 있

어서 F1도 예외가 아니었다.

보통 몇 년에 걸쳐 신차종을 개발하는 전통 자동차 산업과는 달리, F1

레이스카는 보통 6개월이라는 짧은기간 내에 신 모델이 개발, 제작 완

성되고 있다. 여기에 F1팀은 시즌기간 동안 매 2주마다 레이싱이 전개

되는 가운데, 레이스카의 변경 및 수리를 주어진 짧은 기간 내에 수행

해야 함으로써‘작업시간 단축’이라는 과제에 당면하고 있다.

40 PLM Network vol.23

FORMULA 1 레이싱과

IBM/다쏘시스템의 PLM 솔루션

최고 스피드의 세계 최 강자를 가르는 그랑프리 Formula 1 레이싱은 트랙

안팎에서의 시간과의 치열한 전투 속에서 진행된다. 이는 시즌 기간 동안 레이스

카의 3,500여여 부품을 70%까지 변경하는 모습에서도 엿볼 수 있다. 이렇듯 F1

팀은 레이스카의 개발 스케줄 단축과 동시에 성능 향상이라는 두 가지 과업을

달성해야 하는 과제를 안고 있는 가운데, 이를 해결하기 위한 핵심 해결책으로

그들은 IBM과 다쏘시스템의 PLM 솔루션을 선택했다.

CCaassee SSttuuddyyⅣ

Use CATIA for Chassis

Sauber Petronas

Use CATIA for Engines

Ferrari

Mercedes Ilmor

Toyota

Renault

BMW Motorsport

Honda

Ford Cosworth

Jordan Ford

Minardi

Scuderia Ferrari Marlboro

West McLaren Mercedes

Panasonic ToyotaRacing

Mild Seven Renault

BMW Williams

Lucky Strike BARHonda

Jaguar Racing

세계 최고의 3차원 협업적인 제품개발 솔루션인 CATIA는 F1 레이스

카의 설계 및 제작기간을 기존 비 평균 40% 이상 단축할 수 있도록

지원하고 있다. 실제로 많은 F1팀들이 CATIA를 활용함으로써 가상환

경에서 부품 설계 및 해석을 수행하고, 기존 설계 데이터를 재활용하

며, 인텔리전트한 자동생성 템플릿을 사용하여 부품 설계 및 작성 자동

화를 실현함으로써 제품개발 기간을 크게 단축하고 있다.

이제, F1팀 엔지니어들이 IBM과 다쏘시스템의 PLM Best Practices

를 활용하게 되면, 단순한 설계 업무에서 탈피해 보다 이노베이션을 꾀

하는 업무 환경으로 전환될 수 있을 것이다.

표사례로, 도요타 모터스포츠(TMG) 사 공기역학 담당 엔지니어들

이 IBM과 다쏘시스템의 Generative Car Design 솔루션을 활용해

신규 부품 설계 시간을 30%까지 단축시킨 사례가 있다. TMG 사는

CATIA 기반의 인더스트리 솔루션, Generative Car Design을 사용

해 TF104 레이스카의 외부 쉐입을 개발했다. TMG 사의 윈드 터널

모델 디자인 그룹은 윈드 터널(Wind-tunnel) 테스트를 통해 한 달 동

안 수 백 개의 부품을 설계하고 수정하고 있다. 이렇듯 공기역학적 요