Proyecto_autonomo

-

Upload

dauodharo-deivis -

Category

Documents

-

view

217 -

download

0

description

Transcript of Proyecto_autonomo

INSTITUTO TECNOLÓGICO SUPERIOR DE LERDO

INGENIERÍA ELECTROMECÁNICA

OPCIÓN X

RESIDENCIA PROFESIONAL

COOPER STANDARD AUTOMOTIVE

“IMPLEMENTACIÓN DE GRAFCET EN LA PROGRAMACIÓN DE LA SECUENCIA DE ALIMENTACIÓN DE TUBO Y DOBLADO DE UNA

DOBLADORA NEUMÁTICA DE TUBO”

QUE PARA OBTENER EL TITULO DE

INGENIERO ELECTROMECANICO

PRESENTA:

JOSÉ ROBERTO BARBOZA PERALES 05230611

ASESOR INTERNO: M.C. FRANCISCO HUERTA VALENZUELA

ASESOR EXTERNO:

ING. JUAN ENRIQUE MARTINEZ CRUZ

“LA EXCELENCIA ACADÉMICA AL SERVICIO DE LA SOCIEDAD”

CIUDAD LERDO, DURANGO DICIEMBRE DEL 2011

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica ii

Dedicatoria y agradecimientos

Primero que nada quiero dedicar éste trabajo a mi padre que donde quiera que esté

sé que estará contento y orgulloso. Gracias papá, es misión cumplida.

También dedico este trabajo a mi madre, a mi esposa y a mis hijas que vivieron junto

conmigo las alegrías y las dificultades que enfrenté para llegar hasta aquí.

Quiero agradecer a mi asesor interno M.C. Francisco Huerta, a mi asesor externo

Ing. Enrique Martínez, por las lecciones que recibí de ellos dentro y fuera de las

aulas respectivamente. Agradecer también por último a la empresa Cooper Standard

Automotive Torreón por haberme abierto las puertas para realizar el presente trabajo.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica iii

Contenido

1. Introducción ............................................................................................................................ 1

2. Definición del problema ........................................................................................................ 2

3. Justificación ............................................................................................................................ 3

5. Alcances y limitaciones ........................................................................................................ 4

a. Alcances ................................................................................................................................ 4

b. Limitaciones .......................................................................................................................... 4

6. Objetivos .................................................................................................................................. 5

a. Generales .............................................................................................................................. 5

b. Específicos ............................................................................................................................ 5

7. Caracterización del área en que se participó .................................................................... 6

8. Fundamento teórico ............................................................................................................. 14

9. Procedimiento y descripción de las actividades realizadas ........................................ 52

10. Análisis de resultados, planos, gráficas, prototipos y programas ......................... 61

11. Conclusiones y recomendaciones ................................................................................ 63

a. Conclusiones ....................................................................................................................... 63

b. Recomendaciones .............................................................................................................. 63

12. Referencias bibliográficas .............................................................................................. 64

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica iv

Índice de tablas

Tabla 1: Simbología neumática .................................................................................................... 31

Tabla 2: Simbología neumática continuación .............................................................................. 32

Tabla 3: Simbología neumática continuación .............................................................................. 33

Tabla 4: Simbología neumática continuación .............................................................................. 34

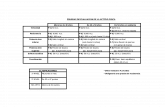

Tabla 5: Formato de transición de activación/desactivación de electroválvulas. Se muestra la

secuencia del alimentador y parte de la parte dobladora. En color azul se muestran las

electroválvulas de los cilindros involucrados en el doblez del tubo, y en rojo las

electroválvulas que accionan los cilindros del alimentador. ....................................................... 42

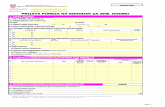

Tabla 6: Formato de transición de activación/desactivación de electroválvulas que intervienen

en el doblez del tubo. En azul, las electroválvulas del alimentador y en rojo las

electroválvulas de la parte dobladora........................................................................................... 49

Índice de figuras

Figura 1: Logotipo de Cooper Standard Automotive..................................................................... 6

Figura 2: Vista Exterior de la Entrada principal de Cooper Standard Torreón ........................... 6

Figura 3: Vista interior de la empresa ............................................................................................ 8

Figura 4: Organigrama de la empresa ......................................................................................... 12

Figura 5: Organigrama de la unidad de negocios II .................................................................... 13

Figura 6: Diagrama de bloques de un PLC. ................................................................................ 15

Figura 7: Diagrama de bloques de los componentes principales de la CPU............................ 16

Figura 8: Ciclo scan o barrido de un PLC. ................................................................................... 16

Figura 9: Módulos de entrada/salida de un PLC CJ1M del Fabricante OMRON. Entradas en

color rojo, salidas color azul. ......................................................................................................... 17

Figura 10: Circuitería interna básica de la interfaz de entrada .................................................. 18

Figura 11: Salida tipo transistor. ................................................................................................... 19

Figura 12: ejemplo de direccionamientos en un PLC Allen Bradley. ......................................... 19

Figura 13: diagrama de contactos de lógica cableada (Arriba) y representación del mismo

circuito en lenguaje de programación escalera (Abajo).............................................................. 21

Figura 14: simbología estándar del lenguaje escalera. .............................................................. 22

Figura 15: Circuito con lógica cableada para indicar las condiciones óptimas de una unidad

hidráulica. ........................................................................................................................................ 23

Figura 16: Conexión y direccionamiento de entradas/salidas.................................................... 23

Figura 17: Programa del ejemplo de la unidad hidráulica usando el software de programación

de Allen Bradley ............................................................................................................................. 24

Figura 18: Simbología GRAFCET ................................................................................................ 25

Figura 19: Ejemplo de GRAFCET. La etapa 1 es una etapa inicial, además se puede ver las

acciones en cada etapa. ................................................................................................................ 26

Figura 20: Divergencia OR ........................................................................................................... 27

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica v

Figura 21: Convergencia OR ........................................................................................................ 27

Figura 22: Divergencia AND. ........................................................................................................ 28

Figura 23: Convergencia en AND. ................................................................................................ 29

Figura 24: Circuito neumático controlado por mando eléctrico .................................................. 35

Figura 25: Programa en PLC para el circuito neumático............................................................ 36

Figura 26: Apariencia externa de la dobladora Bendtech DN-477 de Cooper Standard

Torreón. ........................................................................................................................................... 37

Figura 27: Alimentador de tubo de la dobladora ......................................................................... 38

Figura 28: Válvulas usadas en la dobladora, todas son del tipo 5/2 biestables accionadas por

solenoide y retorno por resorte. .................................................................................................... 39

Figura 29: PLC´s CJ1M de OMRON que usa la dobladora BendTech ..................................... 40

Figura 30: Vista de la dobladora DN-477. Se puede observar encerrada en verde la parte por

la cual el operario introduce los tubos al alimentador. ................................................................ 41

Figura 31: Alimentador de tubo. Puede verse encerrado en amarillo los tubos en espera de

ser doblados, además se observan los cilindros que intervienen en la secuencia de

alimentación de tubo. ..................................................................................................................... 43

Figura 32: Detalle de la forma en la que uno de los cilindros separa el tubo a ser doblado

cuando se activa la electroválvula #9 y se extiende el vástago................................................. 44

Figura 33: Detalle del cilindro #10. Se puede observar cómo el vástago detiene a los tubos

en espera para que no caigan en la posición inicial. .................................................................. 45

Figura 34: La pinza neumática está sujetando el tubo en el paso #4. ...................................... 45

Figura 35: Detalle de los mecanismos accionados por los cilindros #11 y 12. ........................ 46

Figura 36: El cilindro #7 lleva el tubo sujetado por la pinza neumática al área de doblado. ... 47

Figura 37: Una de las acciones realizadas por la electroválvula #1, que es accionada en el

paso #1 de la dobladora, es retraer el cilindro que se muestra encerrado en la figura. Se

puede observar a la derecha el cilindro #4 que entrará en acción hasta el paso #8. .............. 50

Figura 38: Encerrado en color amarillo el “clamp” o elemento que prensa al tubo a ser

doblado mediante el accionamiento de uno de los cilindros controlados con la electroválvula;

también se observa encerrado en color rosa el “zapato” que provoca el primer doblez

mediante el movimiento del cilindro #2. ....................................................................................... 50

Figura 39: Paso inicial de la secuencia ........................................................................................ 52

Figura 40: Primera Transición del diagrama Grafcet .................................................................. 53

Figura 41: Transición, paso y acción ............................................................................................ 53

Figura 42: Divergencia para el paro de emergencia posible en cada paso .............................. 54

Figura 43: Divergencias en cada paso ......................................................................................... 55

Figura 44: Divergencia diferente del paro de emergencia. En la transición al paso 6 puede

ocurrir una falla. .............................................................................................................................. 56

Figura 45: Entorno de programación de CX Programmer. ......................................................... 57

Figura 46: Programación SFC en CX Programmer. ................................................................... 58

Figura 47: Programa Grafcet (SFC) ejecutándose. .................................................................... 59

Figura 48: Programa Grafcet. Se puede observar que está activo el paso 2. .......................... 60

Figura 49: Programación en escalera. También es posible traducir el lenguaje grafcet a

lenguaje escalera puro. ................................................................................................................. 60

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica vi

Figura 50: Extracto de los programas originales de las secuencias de alimentación y de

doblado de la dobladora BendTech.............................................................................................. 61

Figura 51: Extracto del Programa Grafcet final de la dobladora. .............................................. 62

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 1

1. Introducción

El presente trabajo trata sobre la mejora en cuanto a estructurar la forma de

programar una máquina secuencial desarrollada en la empresa Cooper Standard

Automotive Fluid Systems de México S. de R.L de C.V., localizada en Torreón, Coah.

Cooper Standard Automotive (CSA) cuenta con máquinas de producción

automatizadas de distintos tipos para los diferentes procesos que se llevan a cabo en

la empresa, entre las que destacan punteadoras eléctricas, verificadoras de fuga,

dobladoras neumáticas y robots de soldado. En lo que se refiere a las dobladoras, es

necesario hacer revisiones en el programa del PLC (programado por un proveedor

canadiense de la empresa) por parte del personal de mantenimiento por cuestiones

de operaciones de mantenimiento correctivo o por adecuaciones de nuevos

dispositivos que se incorporaran a la máquina, como lo son sensores, dispositivos de

seguridad, HMI´s o simplemente para verificar el correcto funcionamiento de algún

elemento de la máquina.

Entender el programa que está en la memoria del PLC que lleva a cabo el

funcionamiento del equipo es un tanto tedioso si quien lo revisa no es el programador

original, más aún si quien realizó el programa no usó un sistema adecuado y

ordenado y hasta estandarizado para el tipo de rutinas, secuencias o aplicaciones

generales. Precisamente al hablar en un contexto de acciones secuenciales en la

máquina es donde nace la necesidad de estandarizar la forma de programar

máquinas que sigan secuencias, mediante técnicas o lenguajes de programación que

sean entendibles para cualquier persona que sepa programar un PLC, ya que de lo

contrario, dependiendo de la destreza de quien trata de entender el programa, puede

ser muy tardado comprender las secuencias programadas y puede afectar, por

ejemplo, el tiempo de paro del equipo si el interesado es un técnico de

mantenimiento que trata de encontrar una falla y está siguiendo el programa en el

PLC.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 2

2. Definición del problema

En el departamento de mantenimiento en el área de automatización y control de

la unidad de negocios II es necesario atender fallas del tipo eléctricas o electrónicas

de cualquier tipo concernientes a sensores, HMI´s, PLC´s, equipo electroneumático,

por mencionar algunos.

Al presentarse una falla que no puede ser localizada a simple vista, se tiene

que “entrar” en la memoria del PLC de la máquina para poder monitorizar que

elemento no está haciendo su función; sin embargo al momento de pretender hacer

dicha actividad mencionada, se vuelve una odisea ya que primero que nada hay que

tratar de entender cómo está estructurado el orden del programa, sobre todo si se

trata de una máquina secuencial como una dobladora neumática.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 3

3. Justificación

El presente proyecto se cimienta en la clara y muy notoria importancia para la

empresa de mejorar los procesos y maquinaria de producción y en la ayuda que

aportará al departamento de mantenimiento en el área de automatización control

para poder llevar a cabo una estandarización posterior a este proyecto en la manera

de programar cualquier máquina secuencial, y así lograr una más rápida y efectiva

localización y eliminación de la fallas o modificaciones eficientes a la misma

máquina.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 4

5. Alcances y limitaciones

a. Alcances

Se aplicará la mejora en una dobladora del área C con opción futura a

aplicarse a la mayoría o a la totalidad de las dobladoras de éste tipo

como parte de una posible estandarización.

b. Limitaciones

Entre las limitaciones que se presentan se encuentran las siguientes:

La falta de disposición del equipo para poder realizar las

modificaciones necesarias ya que se tiene que aprovechar

tiempos que no afecten la producción.

Posible falta de algún elemento extra para poder llevar a cabo la

reprogramación sin afectar la secuencia física original.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 5

6. Objetivos

a. Generales

Realizar un nuevo programa en el PLC de forma detallada y ordenada

de la secuencia de alimentación de tubo y de doblado del mismo,

usando una técnica o lenguaje que proporcione el orden y

entendimiento necesario para cualquier técnico o ingeniero que tenga la

necesidad en un futuro de monitorizar el mismo.

b. Específicos

Llevar a cabo la programación de la secuencia tanto de alimentación de

tubo de la máquina, como de la secuencia de doblado, en SFC o

GRAFCET, la cual es la más adecuada forma de programación de

secuencias controladas con controladores lógicos programables.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 6

7. Caracterización del área en que se participó

a. Información general de la empresa

Datos generales

Nombre: Cooper Standard Automotive Fluid Systems de México S. de R.L de C.V,

Planta II.

Domicilio: Praxedis de la Peña 268 Cd. Industrial Torreón, Coah. C.P. 27019

Teléfono: (871) 7-29-07-00

Año de inicio: 1994

Figura 2: Vista Exterior de la Entrada principal de Cooper Standard Torreón

Figura 1: Logotipo de Cooper Standard Automotive.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 7

Antecedentes de la empresa

La compañía inició sus operaciones en 1985 bajo el nombre de “Fabricación

de Autopartes y bienes de Exportación S.A. de C.V.” (FABEX) con una pequeña

fuerza laboral de seis personas, durante algunos años siguió con el mismo nombre.

FABEX S.A de C.V., fue comprado por el corporativo SIEBE AUTOMOTIVE en el año

de 1995.

Posteriormente SIEBE fue comprada por el corporativo COOPER STANDARD

AUTOMOTIVE en el año de 1999. La planta de Cooper Standard Torreón depende

de la división de sistemas de fluidos cuyas oficinas centrales se encuentran en

Auburn Hills, Michigan, USA.

Descripción del giro de la empresa

Esta empresa se dedica a la producción de líneas de fluido, tuberías y

ensambles con mangueras, para su utilización en los modelos de las principales

marcas automotrices. A continuación se muestra una lista de los productos que se

fabrican:

o Tubería de Acero

o Líneas de Frenos

o Líneas de Refrigeración

o Líneas de Agua y calentador

o Líneas de conducción de gas

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 8

Cooper Standard Automotive fabrica productos para todos los principales

fabricantes de autos del mundo, tiene su sede principal en Novi, Michigan y cuenta

con tres divisiones principales:

La División Mundial de Sistemas de Sellados

La División de Sistemas Hidráulicos o de Sistemas de Fluidos

La División de Control de Vibraciones (NVH)

Estos productos son elaborados para la Industria Norteamericana, australiana y

sudamericana.

La Planta II en Torreón pertenece a la División de Sistemas de Fluidos, la finalidad

de los productos es permitir la circulación de gases y líquidos en todo el vehículo.

Figura 3: Vista interior de la empresa

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 9

Misión

Utilizar métodos de una empresa esbelta que proveerán productos y

soluciones con calidad seis sigma con miembros entrenados y motivados para crear

el valor más alto para nuestros clientes y accionistas.

Visión

Cooper Standard Automotive de México pretende ser el mejor proveedor de

componentes que controlen sensibilidad, paso y nivel de fluidos y vapor necesarios

para la industria de la transportación global.

Política de calidad

Cooper Standard Automotive de México está absolutamente comprometido

para ser un líder y proporcionar productos de calidad para la total satisfacción de

nuestros clientes. La calidad es el resultado de la dedicación de cada miembro de

Cooper Standard Automotive de México.

Filosofía

Creemos en el poder de la gente y en que responde al reconocimiento y la

confianza, a la libertad de participar, a la oportunidad de aprender y desarrollarse

personal y profesionalmente.

Creemos que el aprendizaje es el resultado de la combinación entre los

programas de educación de Cooper, educación externa, entrenamiento y desarrollo

de multihabilidades.

El desempeño de toda la gente Cooper debe ser revisado anualmente por su

supervisor, creemos en el concepto de la compensación basada en el desempeño,

creemos en las promociones internas y en proporcionar oportunidades para aquellos

que las deseen, creemos que la gente que busca progresar, debe discutirlo con sus

supervisores, creemos que los individuos son responsables de sus propias

oportunidades, carreras y avances.

Creemos en las instalaciones seguras para la gente de Cooper, creemos que

la gente de Cooper debe actuar con los más altos estándares éticos y morales y

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 10

aceptar solamente calidad total en todo lo que haga, rechazando siempre la

mediocridad.

Valores

Servicio

Honestidad

Calidad / productividad

Respeto innovación

Participación

Desarrollo

Objetivos

El objetivo de la compañía Cooper Standard Automotive es ganar dinero para

sus accionistas e incrementar el valor de sus inversiones. Haremos esto haciendo

crecer la compañía, controlando los recursos y estructurando apropiadamente la hoja

de balance, incrementando así la utilidad por acción (EPS), el flujo de dinero y el

retorno de la inversión.

Estructura laboral y organizacional de la planta

Planta II está dividida en 6 importantes áreas de producción, conocidas como

Unidades de Negocios. Cada una cuenta con una manufactura celular estructurada

por los siguientes departamentos dentro de ellas:

Manufactura

Mantenimiento

Calidad

Ingeniería

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 11

Además existen departamentos de apoyo para estas 6 Unidades de Negocios

por parte de las áreas de:

Proyectos (Tool Room)

Mejora Continua (Lean Manufacturing)

Tráfico y Aduanas

Materiales

Compras

Sistemas

Finanzas

Capacitación

Recursos Humanos

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 12

Director de operaciones

Gerente

Unidad de Negocios I

Gerente

Unidad de Negocios II

Gerente

Unidad de Negocios III

Gerente

Unidad de Negocios IV

Gerente

Unidad de Negocios V

Gerente

Unidad de Negocios VI

Organigrama

Director General

Asistente Ejecutivo

Contraloría Recursos

Humanos

Gerente de

Tool Room Logística

Gerente de

Calidad

Gerente de

Materiales APQP & C.I.

Figura 4: Organigrama de la empresa

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 13

b. Departamento donde se realizó el presente trabajo

Figura 5: Organigrama de la unidad de negocios II

El lugar donde se desarrolló el presente trabajo fue en el departamento de

mantenimiento en la sub área de automatización y control de la unidad de negocios

II, que comprende las áreas B y C donde se fabrica tubería para fluídos para los

clientes Ford, Nissan, Chrysler y Fisker.

BU II

Manager

Áreas B y C

Quality Eng.

Quality

Auditor

Process Eng.

Áreas B y C

Maintenance

Supervisor

Maintenance

Technicians

Automation

& control

Engineer

Production

supervisors

Cell

leaders

Direct

Operators

Tech

operators

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 14

8. Fundamento teórico

8.1. Controladores Lógicos Programables

8.1.1 Definición

Los controladores lógicos programables, también llamados controladores

programables o PLC´s, son miembros de la familia de las computadoras que usan

circuitos integrados de estado sólido en lugar de dispositivos electromecánicos para

implementar funciones de control. Son capaces de almacenar instrucciones como lo

son instrucciones de secuencia, temporizadores, contadores, instrucciones

aritméticas, manipulación de datos y comunicación, para controlar máquinas y

procesos industriales.

Los controladores programables tienen varias definiciones, sin embargo; los

PLC pueden ser definidos en términos simples como computadoras industriales con

arquitectura especialmente diseñada tanto en sus unidades centrales (el mismo PLC)

y sus circuitos de interfaz con los dispositivos de campo (conexiones de

entrada/salida con el mundo real).

8.6.2 Principios de operación y elementos básicos de un PLC

Un controlador lógico programable consta de dos secciones principales:

La unidad de procesamiento central.

El sistema de interfaz de entradas/salidas

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 15

Figura 6: Diagrama de bloques de un PLC.

La unidad de procesamiento central (CPU) gobierna todas las actividades del

PLC y está formada por tres unidades: el procesador, la memoria del sistema y la

fuente de alimentación (Figura 7.). La fuente de alimentación es necesaria para

convertir el voltaje de C.A de la red eléctrica a bajo voltaje de C.D (5 V) necesario

para la alimentación del procesador y los circuitos de la interfaz de entrada y salida.

La operación de un PLC es relativamente simple. El sistema de entrada/salida

está físicamente conectado a los dispositivos de campo que se encuentran en la

máquina o que son usados en el control de un proceso. Estos dispositivos de campo

pueden ser dispositivos de entrada/salida analógicos o discretos como interruptores

de límite, transductores de presión, botones pulsadores, arrancadores de motores

eléctricos, solenoides, etc.

Las interfaces de entrada/salida (I/O por sus siglas en inglés) proveen la

conexión entre la CPU, la información suministrada (entradas) y los dispositivos

controlables (salidas).

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 16

Figura 7: Diagrama de bloques de los componentes principales de la CPU.

Durante esta operación, la CPU completa tres procesos: (1) lee o admite los

datos de entrada de los dispositivos de campo (entradas) vía interfaces de entrada,

(2) ejecuta, o desarrolla el programa de control almacenado en la memoria del

sistema, y (3) escribe, o actualiza, los dispositivos de salida vía interfaces de salida.

Éste proceso secuencial de lectura de las entradas, ejecución del programa en la

memoria, y actualización de las salidas es conocido como scan o barrido (Figura 8).

Figura 8: Ciclo scan o barrido de un PLC.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 17

El sistema de entradas/salidas (I/O) forma la interface por la cual los

dispositivos de campo son conectados al controlador. El principal propósito de ésta

interface es acondicionar las distintas señales recibidas o enviadas a los dispositivos

de campo. Las señales de entrada de sensores y botones o interruptores son

cableados a las terminales de las interfaces de entrada. Los dispositivos que serán

controlados, como arrancadores de motores, solenoides, luces piloto, etc., son

conectados a las terminales de las interfaces de salida (Figura 9).

Figura 9: Módulos de entrada/salida de un PLC CJ1M del Fabricante OMRON. Entradas en color rojo, salidas color azul.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 18

Mediante circuitería electrónica se logra la comunicación entre los dispositivos

de campo y la CPU para procesar la información proveniente de éstos dispositivos.

En la figura 10 se muestra la circuitería básica de la interfaz de entrada.

Los voltajes comunes para las señales de entrada son 5V y 24V. Los voltajes

comunes para las señales de salida son 24V y 127 V. Las especificaciones o

configuración electrónica de la interfaz de salida son de tipo relevador, de tipo

transistor o de tipo triac. En el tipo relevador, la señal de salida del PLC se utiliza

para operar un relevador; así éste es capaz de conmutar corrientes del orden de

unos pocos amperes en un circuito eterno. El relevador aísla al PLC del circuito

externo, y se emplea tanto para la conmutación de C.D., como la de C.A. La salida

de tipo relevador es la más usada en la práctica; sin embargo, la de tipo transistor

(Figura 11) realiza la conmutación con mayor rapidez. La utilización de

optoacopladores en las interfaces de entrada/salida se emplea con el objetivo de

aislar al PLC de los circuitos externos.

Figura 10: Circuitería interna básica de la interfaz de entrada

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 19

Aunque generalmente no se considera una parte del controlador, un

dispositivo de programación, generalmente una computadora personal o un

miniprogramador del fabricante del PLC, se requiere para introducir el programa en la

memoria de la CPU. El programa es desarrollado en el dispositivo de programación y

después transferido a la memoria del procesador.

8.1.3 Identificación de entradas/salidas y direccionamiento de bit

Los dispositivos de entrada y salida necesitan ser identificados al momento de

desarrollar el programa de control, lo que se conoce como “direccionamiento del

PLC”. En general un dispositivo de campo conectado a un módulo de entrada/salida

Figura 11: Salida tipo transistor.

Figura 12: ejemplo de direccionamientos en un PLC Allen

Bradley.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 20

es identificado por su ubicación física de alguna forma de montaje en el chasis o

armazón del PLC, por la posición de la tarjeta (módulo) en éste chasis o rack y por el

borne de la tarjeta en la que esté conectado. Por ejemplo en un PLC del fabricante

Allen Bradley una lámpara está conectada a la salida 5 (borne) en la tarjeta 6

(módulo), en el chasis 2 (rack), la señal sería O: 26/05 (Figura 12).

Los PLC’s del fabricante OMRON identifican los dispositivos de entrada/salida

mediante “canales de 16 bits” localizados en los módulos de I/O que van de izquierda

a derecha, además de reservar también canales de 16 bits para tratar

entradas/salidas internas que se usan para propósitos solamente de programación y

no para el conexionado de elementos físicos de campo. Dos ejemplos: un botón

pulsador conectado a un módulo cuyo direccionamiento es 000.00 significa que está

cableado en el canal 000 (módulo de entradas) y es el bit 00 (borne 0); la dirección

120.00 corresponde a un bit interno que puede ser usado como salida o entrada

interna del PLC.

8.1.4 Programación

Los cuatro tipos de lenguajes de programación usados en PLC’s son:

Lenguaje escalera

Booleano o funciones lógicas

Lista de instrucciones o mnemónicos

GRAFCET

Los lenguajes de escalera y booleano, esencialmente implementan las

operaciones en la misma forma, pero difieren en la forma en que sus instrucciones

son representadas y en cómo son introducidas al PLC. El lenguaje de lista de

instrucciones son conjuntos de códigos que se traducen a lenguaje de máquina que

entienda el procesador; los mnemónicos varían de fabricante a fabricante de PLC´s.

El lenguaje GRAFCET (Graphe Fonctionnel de Commande Étape Transition) es un

lenguaje gráfico simbólico originado en Francia que representa el programa de

control como pasos o etapas de la máquina o proceso.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 21

De los tipos de programación mencionados líneas antes, el más usado en la

práctica es el lenguaje de escalera, por su simplicidad y la fácil familiarización para

técnicos e ingenieros.

La programación de un PLC en lenguaje escalera consiste en la elaboración de

un programa de manera similar a como se dibuja un circuito de contactos eléctricos.

El diagrama de escalera consta de dos líneas verticales que representan las

líneas de alimentación. Los circuitos se disponen como líneas horizontales, es decir,

como si fueran los peldaños de una escalera, sujetos entre las dos líneas verticales.

Los símbolos usados en los diagramas de contactos eléctricos (en el ámbito de los

automatismos se les conoce como diagramas de lógica cableada) son las bases del

lenguaje escalera. En la figura 13 se muestra un diagrama de contactos y una

representación en lenguaje escalera del mismo circuito.

Igual que en diagramas de lógica cableada, en un peldaño, las entradas siempre

preceden a las salidas y siempre debe haber por lo menos una salida por cada línea.

Los peldaños deben empezar con una o varias salidas y finalizar con una salida.

Figura 13: diagrama de contactos de lógica cableada (Arriba) y

representación del mismo circuito en lenguaje de programación escalera (Abajo).

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 22

La figura 14 muestra los símbolos estándar básicos que se utilizan en el

lenguaje escalera.

Para ilustrar de mejor manera los principios del lenguaje escalera,

supongamos que tenemos una unidad hidráulica y queremos dar una indicación

mediante una lámpara cuando:

1. la bomba esté trabajando (mediante un contacto auxiliar del arrancador

del motor).

2. hay aceite en el tanque (detectado por un interruptor de nivel que lo

hace cuando el interruptor está en el nivel adecuado).

3. Hay presión de aceite (detectada por un interruptor de presión que lo

hace para un adecuado nivel de presión).

Con relés convencionales (lógica cableada) se cablearía un circuito como el

mostrado en la figura 15.

Figura 14: simbología estándar del lenguaje escalera.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 23

Si se usa un PLC, conectamos los dispositivos de entrada (los interruptores) a

un módulo de entrada, y el dispositivo de salida (lámpara) a un módulo de salida

como en la figura 16. El direccionamiento de I/O (E/S) usado es de un PLC Allen

Bradley.

El programa para proporcionar el control se muestra en la figura 17. La línea a

la izquierda puede ser considerada como “fase”, y la línea a la derecha como neutro.

La salida está representada por una bobina -( )- y se energizará cuando haya una

ruta disponible (en lógica cableada, cuando haya circulación de corriente) entre la

línea de la izquierda y la línea de la derecha. La salida O:22/01 se activará cuando

las señales I:21/00 (el contacto auxiliar del arrancador del motor de la bomba),

I:21/01 (el interruptor de nivel) y I:21/02 (interruptor de presión) estén todos

presentes.

Figura 15: Circuito con lógica cableada para indicar las condiciones óptimas de una unidad hidráulica.

Figura 16: Conexión y direccionamiento de

entradas/salidas.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 24

Como se ha mencionado anteriormente, el lenguaje escalera es el método de

programación más usado en la actualidad; sin embargo, existen métodos como el

caso del GRAFCET, en el que puede usarse una combinación de lenguajes, en éste

caso de tipo gráfico y escalera.

(Bossy, 1995) El GRAFCET (Gráfica de control de etapas de transición) es un

diagrama funcional, el cual describe gráficamente los diferentes comportamientos de

un automatismo secuencial.

El GRAFCET se compone de:

- las etapas o pasos que están asociadas a las acciones.

- las transiciones o condiciones que están asociadas a las receptividades.

- las líneas orientadas que enlazan las etapas con las transiciones y las transiciones

con etapas.

Figura 17: Programa del ejemplo de la unidad hidráulica usando el software de

programación de Allen Bradley

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 25

Para representar el GRAFCET, usaremos los siguientes símbolos gráficos:

Como etapa se conoce a un paso dentro de la evolución del proceso

secuencial, en las que en cada una de estas se realiza una o varias acciones. Se

representan con un cuadro y un número o símbolo dentro de éste de manera que

identifique el orden dentro del proceso.

Las etapas iniciales se representan con un cuadro doble. Las acciones a

realizar en cada etapa del proceso, se representan con rectángulos laterales

conectados por una línea al cuadrado de cada etapa (Figura 19).

Figura 18: Simbología GRAFCET

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 26

A cada transición le corresponde una receptividad, es decir, la condición a

cumplir para pasar la transición. La transición es válida si la etapa anterior inmediata

está activa.

Las acciones están asociadas a las etapas y pueden ser continuas o puntuales:

Continuas:

Básica – se ejecuta mientras la etapa está activa.

Condicional – acción continua sometida a una condición lógica.

Temporizada – acción condicionada a una condición temporal (retardo en la

activación, en la desactivación, en las dos, temporización respecto a otra

etapa).

Puntuales:

A la activación – la acción se realiza una única vez cuando la etapa se activa.

A la desactivación – lo mismo cuando la etapa se desactiva.

Al franqueo – acción asociada al franqueo de una transición.

Al evento – acciones asociadas a cualquier evento puntual (activación o

desactivación de etapas, franqueo de transiciones, flancos de subida o bajada

de alguna variable interna, etc.)

Figura 19: Ejemplo de GRAFCET. La etapa 1 es una

etapa inicial, además se puede ver las acciones en cada etapa.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 27

Estructuras lógicas en GRAFCET

Cuando exista la posibilidad de pasar a una etapa a partir de una etapa

común, se dice que existe una divergencia OR.

En la figura 20 se muestra un caso simple de divergencia OR. Cuando se

cumpla la condición de la transición “a” estando activa la etapa n-1 el proceso

evolucionará a la etapa n. de igual forma cuando se cumplan las condiciones de la

transición “b” estando activa la etapa n-1 el proceso avanzará de la etapa n-1 a la

etapa n+1.

Por otro lado, cuando exista la posibilidad de que dos etapas tengan una

etapa que les suceda en forma común a las dos, se duce que existe una

convergencia OR.

Figura 20: Divergencia OR

Figura 21: Convergencia OR

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 28

En la figura 21, las etapas n-1 y n-2 tienen en común a la etapa n que les

sigue en la secuencia, es decir la etapa n estará activa si las condiciones de

transición “c” se cumplen estando activa la etapa n-1 o si se cumplen las condiciones

de transición “d” estando activa la etapa n-2.

Cuando exista la necesidad de activar dos etapas simultáneas, existirá una

divergencia AND. En la figura 22, cuando las condiciones de transición se cumplan

estando activa la etapa 0 de inicialización (reposo), se activarán las etapas 1 y 2.

De forma similar, existe la convergencia AND. En la figura 23, cuando se

cumplan las condiciones de transición estando activas las etapas 1 y 2, pasará al

estado activo la etapa 3.

Figura 22: Divergencia AND.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 29

Hay que hacer notar que para la función lógica OR en GRAFCET las líneas

de concurrencia son sencillas, mientras que para la función lógica AND las líneas de

concurrencia son líneas dobles.

Figura 23: Convergencia en AND.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 30

8.2 Circuitos electroneumáticos

Los sistemas neumáticos se complementan con los eléctricos y electrónicos lo que

les permite obtener un alto grado de sofisticación y flexibilidad. Utilizan válvulas

solenoide, señales de realimentación de interruptores magnéticos, sensores e

interruptores eléctricos de final de carrera. El PLC les permite programar la lógica de

funcionamiento de un cilindro o de un conjunto de cilindros realizando una tarea

específica.

(Creus, 2007)Un circuito electroneumático consta de un circuito neumático

más un circuito eléctrico. La parte de fuerza del circuito es neumática y la única

diferencia con los circuitos neumáticos es que el pilotaje o control o mando de las

electroválvulas (suelen ser del tipo 5/2 biestables) es eléctrico.

El esquema electroneumático es el plano de representación de todos los

elementos, con los conductos y líneas de conexión del mando. Los esquemas

eléctricos pueden representarse según las normas ISO y ANSI de la forma siguiente:

1. Los elementos de trabajo se dibujarán siempre en posición horizontal

2. Los circuitos se dibujan en la posición de partida, es decir, los elementos no

están excitados inicialmente.

3. Para evitar errores se numeran los distintos elementos.

La representación de un circuito electroneumático consta pues del diagrama

neumático y del diagrama eléctrico de control. La simbología eléctrica usada en

circuitos electroneumáticos es la misma que la que usa en circuitos de lógica

cableada o de escalera. En las páginas siguientes se muestran alguno símbolos

neumáticos.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 31

Tabla 1: Simbología neumática

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 32

Tabla 2: Simbología neumática continuación

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 33

Tabla 3: Simbología neumática continuación

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 34

Tabla 4: Simbología neumática continuación

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 35

8.3. Ejemplo básico de circuito electroneumático

En la figura 24 la excitación del solenoide A1 hace avanzar al cilindro a una

velocidad grande controlada por el regulador de flujo R1. Cuando su movimiento toca

al final de carrera FC1, se excita la bobina A3 que obliga al aire de escape a pasar

por el regulador de flujo R2 que se ajusta a la velocidad lenta. El cilindro avanza

lentamente hasta el final de carrera FC2, que excita las bobinas A2 y A4,

originándose el retorno rápido y la preparación de distribuidor de cambio de

velocidad para el siguiente ciclo. Debe hacerse notar que el final de carrera FC1 solo

debe accionarse en el sentido de salida del cilindro. En la figura 25 se muestra parte

del programa en PLC para estas acciones.

R2 R1

Figura 24: Circuito neumático controlado por mando eléctrico

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 36

Figura 25: Programa en PLC para el circuito neumático.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 37

8.3 Dobladora Neumática de tubo BENDTECH

Las máquinas dobladoras de tubo con las que cuenta Cooper Standard Automotive

Torreón, son máquinas automáticas electroneumáticas que fueron construidas cada

una de acuerdo a las necesidades de cada número de parte requeridos por los

diferentes clientes de la empresa. El fabricante de dichas máquinas es la empresa

“Bend Tech Inc”, empresa radicada en Canadá.

La máquina tratada en éste trabajo es una máquina (Figura 26) diseñada y

construída de acuerdo a los requerimientos del cliente “Fisker Automotive” para un

número de parte del modelo de lujo “Karma” de ésta firma automotriz.

Figura 26: Apariencia externa de la dobladora Bendtech DN-477 de Cooper

Standard Torreón.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 38

8.3.1 Elementos principales de la dobladora neumática BENDTECH

usada para el doblado de piezas para Fisker.

La dobladora se divide en dos partes principales: el alimentador de tubo (Figura 27),

y la parte encargada de doblar el mismo.

El alimentador está constituido por 12 cilindros de doble efecto y una pinza

neumática como puede observarse en la figura 27. Todos éstos elementos son

controlados por electroválvulas 5/2 de una sola solenoide y retorno por muelle.

Sin embargo para controlar los cilindros del alimentador solo hay 7

electroválvulas contra los trece elementos neumáticos a controlar, esto es porque la

electroválvula #9 controla cuatro cilindros identificados con el número nueve; la

electroválvula #10 controla dos cilindros identificados con el número diez; la

Figura 27: Alimentador de tubo de la dobladora

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 39

electroválvula #11 controla un par de cilindros identificados con el número once; la

electroválvula #12 controla otra par de cilindros identificados con el número doce

correspondiente a éstos; las electroválvulas #7 y #13 controlan un solo cilindro

respectivamente, y la electroválvula #8 controla la pinza neumática.

La parte dobladora de la máquina consta de 7 cilindros de doble efecto, y de igual

forma que en el alimentador, están controlados por electroválvulas 5/2 accionadas

por solenoide y retorno por muelle (Figura 28).

Controlador lógico Programable usado en la dobladora BendTech

La dobladora cuenta con un controlador lógico modular marca OMRON modelo

CJ1M (Figura 29) con una CPU 21, dos módulos de entradas discretas de 16

entradas modelo CJ1W-ID211, y un módulo de salidas discretas modelo CJ1W-

OD231 de 32 salidas discretas y una fuente de voltaje modelo CJ1W-PA202.

Figura 28: Válvulas usadas en la dobladora, todas son del tipo 5/2 biestables accionadas por solenoide y retorno por resorte.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 40

Este PLC es el modelo más avanzado de la serie CJ1 de OMRON, muy potente a

pesar de su tamaño ultra compacto (Sólo 90 mm de alto y 65 mm de fondo, con

unidades de E/S a partir de 20 mm de ancho). El CJ1M-CPU 21 no es expansible y

solo puede contener 160 bits de E/S con un máximo de 10 módulos conectables.

Figura 29: PLC´s CJ1M de OMRON que usa la dobladora BendTech

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 41

8.3.2 Secuencias de alimentación y doblado

En este apartado se conocerá la secuencia paso por paso de la alimentación y

doblado de tubo de la máquina identificada internamente con clave DN-477 (Figura

30) y se conocerá la forma de registrar la secuencia de los cilindros neumáticos. Para

esto se utiliza un formato de registro basado en las transiciones de

activación/desactivación en cada paso de cada una de las electroválvulas como se

muestra en la tabla 5.

Figura 30: Vista de la dobladora DN-477. Se puede observar encerrada en verde la

parte por la cual el operario introduce los tubos al alimentador.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 42

# Paso Electroválvulas

1 2 3 4 5 6 7 8 9 10 11 12 13 14

1 x

2 x x

3 x x

4 x x x

5 x x

6 x x x

7 x x x x

8 x x x

9 x x

10 x

11 x x

12 x x x

13 x x

14 x

15 x x

Tabla 5: Formato de transición de activación/desactivación de electroválvulas. Se muestra la secuencia del

alimentador y parte de la parte dobladora. En color azul se muestran las electroválvulas de los cilindros involucrados en el doblez del tubo, y en rojo las electroválvulas que accionan los cilindros del alimentador.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 43

8.3.2.1 Secuencia de alimentación

En el paso #1 tiene que estar activada la electroválvula 9, dicha electroválvula del

tipo 5/2 (como todas las que usa la dobladora) activa dos cilindros de doble efecto

numerados igual que la válvula, es decir identificados los dos con el número 9 del

alimentador (Figura 31). En la tabla 5 se observa que hay una cruz debajo de la

válvula #9 en dirección al paso #1 del alimentador.

Este par de cilindros (#9) que están retraídos en su posición inicial se encargan

de dos cosas principalmente cuando se activa la electroválvula y se extienden:

1. Uno de ellos separa un tubo de la formación de los tubos de espera.

2. El otro (que está más cercano al área de doblado) cumple la función de no

dejar que el tubo caiga cuando se retraigan los cilindros #10 y quede en el

lugar exacto para que una pinza neumática pueda sujetarlo en uno de los

pasos posteriores.

Figura 31: Alimentador de tubo. Puede verse encerrado en amarillo los tubos en espera de

ser doblados, además se observan los cilindros que intervienen en la secuencia de alimentación de tubo.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 44

En la figura 32 puede apreciarse la forma en que uno de los cilindros del par #9

separa el tubo a ser doblado.

En el paso #2 la electroválvula #9 sigue activada y se activa la electroválvula

#10 como se muestra en la tabla 5. El par de cilindros #10 que inicialmente están

extendidos (Figura 33) cumplen con la función de no dejar caer todos los tubos en

espera, y al momento de activar la electroválvula se retraen y dejan caer solamente

el tubo separado por uno de los cilindros activados por la electroválvula #9. El tubo a

ser doblado es detenido por el otro cilindro #9 que está localizado antes del área de

doblado y en el punto para poder ser sujetado unos pasos más adelante por la pinza

neumática.

En el paso #3 sigue la electroválvula #9 activada pero se desactiva la

electroválvula #10, por lo que el par de cilindros #10 vuelven a extenderse para

cuando la electroválvula #9 se desactive no caigan los tubos en espera. En el mismo

paso se activa la electroválvula #13 que hace que se extienda el cilindro único #13

Figura 32: Detalle de la forma en la que uno de los cilindros separa el tubo a ser doblado

cuando se activa la electroválvula #9 y se extiende el vástago.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 45

que alinea horizontalmente el tubo a ser doblado a la posición adecuada para cuando

vaya a ser sujetado por la pinza neumática.

En el paso #4 permanecen activadas las electroválvulas #9 y #13 y se activa

la electroválvula #8 que causa que la pinza neumática sujete el tubo a ser doblado

como se puede observar en la figura 34.

Figura 33: Detalle del cilindro #10. Se puede observar cómo el vástago detiene a los tubos

en espera para que no caigan en la posición inicial.

Figura 34: La pinza neumática está sujetando el tubo en el paso #4.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 46

En el paso # 5 permanecen activadas #9 y #8; sin embargo se desactiva la

electroválvula #13 ya que la pinza neumática ya está sujetando el tubo.

En el paso #6 permanecen las electroválvulas #8 (pinza neumática) y la

electroválvula #9 (cilindros #9 extendidos) y se activa la electroválvula #11 que causa

que el par de cilindros identificados con el número 11 (Figura 35) situados en cada

extremo del alimentador, se extiendan (bajen) para asegurarse que el tubo está

posicionado en la posición correcta antes de ser doblado.

En el paso #7 permanecen las mismas electroválvulas accionadas del paso

anterior y se activa la electroválvula #12 que origina la extensión del par de cilindros

#12, que igual que los cilindros #11 también sirven para el aseguramiento de la

correcta posición del tubo mediante unas horquillas conectadas a sus vástagos

En el paso #8 solamente ocurre un acontecimiento de relevancia: se desactiva

la electroválvula #11 y por ende el par de cilindros identificados con el número once

regresan a su posición inicial (se retraen).

Figura 35: Detalle de los mecanismos accionados por los cilindros #11 y 12.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 47

En el paso #9, el único suceso de relevancia es la desactivación de la

electroválvula # 12 y los cilindros controlados por dicho dispositivo regresan a su

posición original y con esto se garantiza que el tubo ya está alineado correctamente

para ser llevado al área de doblado.

En el paso #10 se desactiva la electroválvula #9 y los cilindros del mismo

número regresan a su posición original (se retraen) para que en el paso #11 se active

la electroválvula #7 y pueda extenderse el cilindro #7 y llevar el tubo sujetado aún por

la pinza neumática al área de doblado (Figura 36).

El paso #12 también es el paso #1 de la parte dobladora y en el cual

permanece activada la electroválvula #8 y #7 las cuales mantienen al tubo sujetado

por la pinza y en el área de doblado respectivamente.

Figura 36: El cilindro #7 lleva el tubo sujetado por la pinza neumática al área de doblado.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 48

En el paso #13 y paso #2 de la dobladora se desactiva la electroválvula #8, es

decir la pinza deja de sujetar el tubo; sin embargo la dobladora ya tiene sujetado al

tubo con otro mecanismo en el paso #2 de su secuencia.

En el paso #14 se desactiva la electroválvula #7, es decir el cilindro #7 se

retrae y vuelve a su posición original y termina la secuencia del alimentador para

volver a iniciarse siempre y cuando estén listas otra vez las condiciones requeridas

para dicho cometido.

9.1.2 Secuencia de doblado

Como pudo verse en la explicación de la secuencia de alimentación, hay un paso en

el que los cilindros que conforman el alimentador de tubo y los cilindros involucrados

en el doblez, comienzan a compartir secuencia aunque por parte del alimentador solo

sea por unos pocos pasos. En la tabla 6 se muestra el diagrama de transición de

activación/desactivación de las electroválvulas que controlan los cilindros de la parte

dobladora de la máquina.

Como puede observarse en la Tabla 6, en el paso #12 (que sería el paso #1

para la parte encargada del doblez del tubo) se “fusionan” las secuencias del

alimentador y de la parte dobladora. Lo que sucede en ese momento se detalla a

continuación:

En el paso #12, el cual llamaremos de ahora en adelante como paso #1 de la

dobladora, se activa la electroválvula #1 estando activadas las electroválvulas #7 y

#8, es decir con el tubo ya llevado por el cilindro #7 del alimentador al área de

doblado, alineado paralelamente al escantillón estacionario y sujetado por la pinza

neumática. La electroválvula #1 ejerce la acción de control sobre el par de cilindros

#1 , y uno de ellos, el cilindro marcado en la figura 37 se retrae ya que éste cilindro

se mantiene extendido en su posición inicial solo para detener el mecanismo

conectado al vástago del cilindro #4 en caso de la falta de aire comprimido.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 49

Tabla 6: Formato de transición de activación/desactivación de electroválvulas que intervienen en el doblez del tubo. En azul, las electroválvulas del alimentador y en rojo las electroválvulas de la parte dobladora.

El otro cilindro controlado también por la electroválvula #1 se extiende y prensa con

su mecanismo conectado al vástago (Figura 38), al tubo con el escantillón inmóvil

# Paso Electroválvulas

1 2 3 4 5 6 7 8 9 10 11 12 13 14

12 x x x

13 x x

14 x

15 x x

16 x x x

17 x x

18 x

19 x x

20 x x x

21 x x x x

22 x x x

23 x x

24 x

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 50

localizado en el área de doblado y de esta forma el tubo ya esta sujetado por la parte

dobladora mediante el escantillón estacionario y el escantillón conectado al vástago

del cilindro #1 que se encarga de esto.

Figura 37: Una de las acciones realizadas por la electroválvula #1, que es accionada en el

paso #1 de la dobladora, es retraer el cilindro que se muestra encerrado en la figura. Se puede observar a la derecha el cilindro #4 que entrará en acción hasta el paso #8.

Figura 38: Encerrado en color amarillo el “clamp” o elemento que prensa al tubo a ser doblado mediante el accionamiento de uno de los cilindros controlados con la electroválvula; también se observa encerrado en color rosa el “zapato” que provoca el primer doblez mediante el movimiento del cilindro #2.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 51

En los pasos #2 y #3 no sucede nada en relación a la dobladora; sin embargo

en esos tiempos se desactivan primero la pinza neumática, y después el cilindro #7

se retrae a su posición inicial en el alimentador de tubo.

En el paso #4 se activa la electroválvula #2 lo que origina que se extienda el

único cilindro controlado por ésta electroválvula para activar el mecanismo conectado

a su vástago, que cumplirá la función de servir de apoyo (por eso es llamado zapato

y el cual se puede observar también en la figura 38) como una especie de escantillón

móvil que cuando salga el vástago del cilindro #3 en el paso #5 con el mecanismo

conectado a su respectivo vástago, provoque el primer doblez del tubo. Ya en el

paso #6 se desactiva la electroválvula #3; en el paso #7 se desactiva la

electroválvula #2 y con esto termina el primer doblez de los dos que requiere el

número de parte. Los siguientes pasos a realizar para el último doblez se desarrollan

de forma similar que los descritos anteriormente: en el paso #8 el cilindro # 4 se

acciona y éste lleva el escantillón en forma de radio que tiene conectado en su

vástago, para cuando en el paso #9 el cilindro #5 se accione y quede apoyado o

calzado el tubo para que en el paso #10 el cilindro #6 accione el escantillón móvil

conectado a su vástago y provoque el segundo y último doblez. En la tabla 6 puede

verse la sucesión del paso #10 al paso final (13).

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 52

9. Procedimiento y descripción de las actividades realizadas

9.1 Realización de la gráfica de control de etapas de transición de las

secuencias de alimentación y doblado.

Como primera actividad realizada se procedió a hacer el diagrama grafcet en base a

los datos registrados en los formatos de activación/desactivación de electroválvulas

de las secuencias de alimentación y doblado del tubo tomando en cuenta el ciclo de

trabajo de la máquina y corroborándolo con la marcha del mismo paso por paso.

9.1.1 Diagrama Grafcet de la secuencia de alimentación de tubo

En un primer tiempo la máquina parte del reposo, por lo que comienza dibujándose el

bloque de la etapa inicial:

A esta etapa se optó por nombrarla “inicio”, ya que en esta etapa de la

secuencia no se produce ninguna acción hasta que ocurran las condiciones de

transición iniciales.

Necesitan estar presentes las siguientes condiciones para que el alimentador

proceda a iniciar su trabajo correspondiente dentro de la dobladora: que la máquina

esté energizada, que haya material (tubo) en la parte donde el operario lo deposita

para la futura alimentación a la zona de doblado, que el operario presione el botón de

inicio de ciclo automático o que lo haga en modo avance paso por paso

Figura 39: Paso inicial de la secuencia

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 53

manualmente; por lo que el diagrama hasta este momento se ve como se muestra a

continuación:

Cuando las condiciones de arranque se cumplan, entonces el alimentador

estará listo para proseguir con el primer paso que hará que los cilindros neumáticos

hagan su trabajo y propicien nuevas condiciones para seguir avanzando en la

secuencia.

En el paso 1, que estará activo sólo cuando las condiciones precedentes al

paso de inicio sean verdaderas, sucederá una acción que se puede ver en el

formato de transición de activación/desactivación de electroválvulas (Tabla 5), la cual

es: activar la solenoide de la electroválvula #9 y causará los movimientos de los

cilindros controlados por éste elemento de control. Hasta este paso el diagrama

quedó de la siguiente forma:

Figura 40: Primera Transición del diagrama Grafcet

Figura 41: Transición, paso y acción

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 54

Al momento de diseñar el grafcet se consideró la posibilidad de que en

cualquier paso de la secuencia pudiera ser activado un paro de emergencia y

provoque que los cilindros regresen a la posición inicial hasta un restablecimiento,

por lo que al diagrama se le agregaron divergencias en OR en cada paso:

Así, continuando con la secuencia, en el paso #2 se activará el solenoide de la

electroválvula #10 según la Tabla 5. De igual forma se consideraron las condiciones

de transición al paso 2 y una divergencia en OR para una posible existencia de

activación del paro emergencia

Figura 42: Divergencia para el paro de emergencia posible en cada paso

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 55

El diagrama grafcet de la secuencia se realizó de ésta forma sin cambios

relevantes hasta en los pasos #6, #7, #8 y #9 en los que se activan los mecanismos

que sirven de aseguramiento de la posición correcta del tubo (Figura 35) y en los que

se ven involucrados dos pares de sensores de proximidad que detectan la presencia

del mecanismo conectado al vástago de los cilindros que realizan la tarea del

aseguramiento correcto. En esta parte los sensores sirvieron para que en la parte de

la programación del PLC, se pudiera aprovechar estas condiciones y anticipar una

situación de falla que consiste en que si no se activan (por una posible falla de la

electroválvula, cilindro o mecanismo) dichos sensores dentro del tiempo estimado del

final de carrera de los cilindros, el PLC mande una señal de falla y por lo tanto no

avance en la secuencia. En el diagrama grafcet, esto se realizó mediante

divergencias en OR extras a la divergencia (figura 43) de paro de emergencia en los

pasos en los que intervienen los cilindros en cuestión (cilindros 11, y 12). En la figura

44 se muestra el diagrama grafcet ilustrando la forma en que se trató la situación

antes mencionada.

Figura 43: Divergencias en cada paso

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 56

Las condiciones que se usaron para la transición a cada paso fueron

básicamente tiempos, ya que los cilindros del alimentador no cuentan con sensores

de final de carrera a excepción de los cilindros #7, los pares #11 y #12. Aunque en

éstos cilindros se contara con sensores que se tradujeran en condiciones para poder

trascender de un paso a otro, se contó siempre en cada paso del alimentador con un

tiempo entre pasos, un tiempo estimado en el que los cilindros realicen su final de

carrera, es decir un tiempo de 2 segundos.

Aprovechando la reestructuración de la programación de la secuencia, se

pudo hacer una mejora en la alimentación del tubo la cual consistió en la agilización

de la alimentación, ideando que una vez que el tubo haya sido llevado al área de

Figura 44: Divergencia diferente del paro de emergencia. En la

transición al paso 6 puede ocurrir una falla.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 57

doblado, mientras se dobla el alimentador, prepare otro e inmediatamente después

de que termine de doblar el anterior, el alimentador lo lleve a la parte dobladora y

prosiga con uno nuevo. Esto anteriormente no era así ya que empezaba la

secuencia de alimentación una vez que se terminaba el ciclo de doblado.

9.1.2 Programación de la secuencia en grafcet mediante el software del

PLC.

Como ya se ha mencionado, el PLC usado en la dobladora es un CJ1M del

fabricante OMRON y el software que se usa para programar dichos controladores (de

hecho OMRON usa el mismo para todos sus modelos) es el CX Programmer.

Una vez realizado el diagrama grafcet de la secuencia del alimentador, se

procedió a “vaciar” el contenido del mismo en un proyecto de Cx Programmer (Figura

45).

Figura 45: Entorno de programación de CX Programmer.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 58

Una de las ventajas encontradas en la utilización del CJ1M, y lo que ayudó en

gran medida a la realización de la implementación del grafcet en la secuencia de la

máquina, fué que se puede programar secuencias cien por ciento en grafcet, es

decir, el Cx Programmer permite programar algunos modelos, entre ellos el CJ1M

mediante una herramienta incorporada llamada SFC (Sequential Function Chart).

Se procedió entonces a programar la secuencia del alimentador de la misma

forma en la que se elabora un diagrama grafcet. Además también se tuvo que hacer

modificaciones al programa de la parte dobladora; sin embargo por cuestiones de

recursos de memoria del PLC, la secuencia de la parte dobladora no se realizó

mediante las herramientas para la programación SFC, sino que se usó una

traducción del lenguaje grafcet al lenguaje escalera puro; no obstante, se puede decir

Figura 46: Programación SFC en CX Programmer.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 59

que es el mismo lenguaje implementado ya que se sigue el mismo orden de etapas o

pasos y transiciones. A continuación se muestran algunas imágenes del programa

final.

Figura 47: Programa Grafcet (SFC) ejecutándose.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 60

Figura 48: Programa Grafcet. Se puede observar que está activo el paso 2.

Figura 49: Programación en escalera. También es posible traducir el lenguaje grafcet a

lenguaje escalera puro.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 61

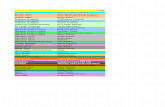

10. Análisis de resultados, planos, gráficas, prototipos y

programas

Cuando los ingenieros de control y automatización del departamento de

mantenimiento de Cooper Standard Torreón tienen la necesidad de localizar una falla

o hacer modificaciones en el programa del PLC de una máquina, se topan con esto:

Figura 50: Extracto de los programas originales de las secuencias de

alimentación y de doblado de la dobladora BendTech.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 62

La programación en Grafcet de una máquina secuencial, como lo son las máquinas

dobladoras de Cooper Standard, se ve así:

No es estética en programación. La diferencia más importante que se puede notar es

el orden, que es esencial para la interpretación de programas de máquinas

totalmente automatizadas. Tener que entender primero el programa, para después

comprender cómo funciona la máquina y hacer modificaciones o habilitaciones de

nuevos dispositivos, puede ser tardado; sin embargo el grafcet resultó una manera

muy sencilla de entender la forma en que está programada una máquina secuencial

(una forma ordenada como el mismo orden que lleva la secuencia misma).

Figura 51: Extracto del Programa Grafcet final de la dobladora.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 63

11. Conclusiones y recomendaciones

a. Conclusiones

El grafcet es la forma idónea para programar máquinas que sigan una

secuencia u orden en un proceso. Ya sea en una máquina secuencial o

un proceso en cadena, esta herramienta aporta el orden que debe

llevar cualquier proceso automatizado. Si se usa la imaginación, es fácil

visualizar cualquier programa de un controlador lógico programable

mediante ésta técnica, que por su naturaleza gráfica y ordenada, resta

posibilidades de fallar en la elaboración de un programa aunque éste

sea muy extenso. Las cadenas siempre llevan eslabones que se unen

entre sí. En síntesis, todo proceso automatizado puede representarse

mediante grafcet y es ahí donde pudiera nacer un estándar de

programación para procesos automatizados.

b. Recomendaciones

La recomendación que se hace para los ingenieros de automatización y

control de Cooper Standard Torreón es que implementen el grafcet

como un estándar interno de programación de controladores lógicos en

las máquinas de la empresa, ya que en su mayoría, por su naturaleza

son máquinas aptas para este tipo de lenguaje de etapas y

transiciones. Además de que facilitaría en gran medida las acciones de

mantenimiento correctivo y/o modificaciones que incumben al área de

automatización. Una manera sería empezar por requerir a los

proveedores, que las máquinas se programen en grafcet, para también

aprovechar la herramienta que incorpora el controlador CJ1M que tanto

se usa en la empresa.

Instituto Tecnológico Superior de Lerdo Residencia Profesional

Ingeniería Electromecánica 64

12. Referencias bibliográficas

Automatización neumática y electroneumática [Libro] / aut. Millán Teja Salvador. - Barcelona :

marcombo, 1995.

Catalogo serie CJ1 / aut. Omron // Catalogo CJ1 una nueva estrategia en control de máquinas. - [s.l.] :

Omron, 2010. - Vol. 1.

Grafcet, práctica y aplicaciones [Libro] / aut. Bossy Jean Claude. - Barcelona : UPC, 1995.

infoplc.net [En línea]. - Noviembre de 2011. - http://www.infoplc.net.

Manual de Programación SYSMAC CJ/CS series / aut. Omron // Manual de Programación. - [s.l.] :

Omron, 2001. - Vol. 1.

Mecatrónica sistemas de control electrónico en ingeniería mecánica y eléctrica [Libro] / aut. Bolton

W. - [s.l.] : Marcombo, 2010. - Vol. 1.

Neumática e hidráulica [Libro] / aut. Creus Antonio. - México,DF : Marcombo, 2007. - Vol. 1.

Programmable Controllers an engineer's guide [Libro] / aut. E.A Parr. - Burlington, MA : Elsevier,

2003. - Vol. 1.

Programmable Controllers Theory and implementation [Libro] / aut. Bryan E.A. - Marietta, GA :

Industrial Text, 1997. - Vol. 1.

Programmable Logic Controllers [Libro] / aut. Bolton W. - Burlington,MA : Elsevier, 2009. - Vol. 1.