ロボットが産業・生活を 支援できるようになるために€¦ · ロボットが普及し、産業・生活を支援 できるようになるためには何が必要

「ロボットに甘える」という発想で ロボット活用の幅を広げる事例3...

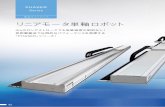

Transcript of 「ロボットに甘える」という発想で ロボット活用の幅を広げる事例3...

事例3

特集 Q&Aで学ぶ ロボット導入はじめの一歩事例3

特集 Q&Aで学ぶ ロボット導入はじめの一歩

Vol.65 No.14 工場管理60

会 社 名:金子眼鏡㈱所 在 地:〒 916-0001 福井県鯖江市吉江町 712-2設 立:1958年従業員数:244名事業内容:アイウェアの企画・デザイン・製造・卸お

よび販売

会 社 概 要

「ロボットに甘える」という発想でロボット活用の幅を広げる

金子眼鏡

1958年創業の金子眼鏡は、国産眼鏡製造の中心地・福井県鯖江市の眼鏡フレームメーカー。眼鏡卸販売の企業としてスタートしたが、2代目の金子真也社長の入社を契機に眼鏡の企画・デザイン・販売、さらには自社製造も行う企業に転身。当時は視力矯正のための医療器具だった眼鏡にデザイン性を加え、ファッションとしての「アイウェア」という別視点の認知を広める一翼を担ってきた。現在、国内の主要都市で直営店も展開する。従来、鯖江市での眼鏡製造は分業が当たり前だったが、同社は自社内で一貫生産を実現。ひと月の生産数は8,000本を超える。こうした生産体制を確立する背景にはロボット導入があった。

独学で眼鏡フレームの自社製造に着手

“めがねのまちさばえ”のキャッチフレーズで、国内外から注目を集める鯖江市だが、一方で眼鏡づくりに関わる事業者の中には廃業を余儀なくされるところも少なくない。眼鏡フレームの製造には切削やプレス、研磨、表面加工などの工程があるが、これらは複数の小規模企業による数工程の分業で行われるのが一般的。中には内職で行われる工程もあるという。これらの分業に従事する職人らの高齢化に加え、数千円で販売される中国製品の台頭なども重なり、眼鏡づくりに関わり続け

ることが困難となったり、後継者が見つけられなかったりといった事業者も多く出てきていた。 すでに眼鏡の企画・販売の企業へ転身を遂げていた同社は、こうした状況を受けて外部に製造を委託していた当時の体制の転換を決意。2006年に、セルフレームのつる(テンプル)の自社製造を開始した。生産管理部の市川純一郎部長(写真1)は「製造に関してはまったくの未経験でしたが、それまで製造発注先と折衝する中で眼鏡の製造工程を多く見てきた経験と自らの独学で、貸工場で自社製造をスタートさせました」と話す。 この試みは見事軌道に乗り、まもなくフロント(フレームの前面部)の自社製造にも着手。自社製造を開始した2年後には眼鏡フレーム全体の完成品がつくれる体制を確立し、自社工場を設立するなど、生産体制の本格化に歩みを進めた。

作業員への負荷が大きい研磨作業

一貫生産体制を築く中で同社が現場の主力とな

写真1 市川 純一郎 生産管理部部長

事例3

特集 Q&Aで学ぶ ロボット導入はじめの一歩事例3

特集 Q&Aで学ぶ ロボット導入はじめの一歩

工場管理 2019/12 61

る人材として着目したのが主婦だった。「家庭に入っている女性の中には、高い能力を備えた人が少なくありません。賃金抑制のメリットもあり、彼女らをパート社員として活用していくことにしました」(市川部長)。その一方で課題も出てきた。その1つが肉体的な負担の増加だ。 眼鏡の製造には艶と光沢を生み出し肌触りをよくするための研磨工程があるが、これらはすべて人による手作業で行われてきた。その中でもバフ研磨は特に作業者への負担が大きい。というのも、バフ研磨は眼鏡製造の全工程にかかる時間の7割を占めるためだ。「作業者は長時間、一定の姿勢を保ちつつ、微妙な角度調整や力加減を行いながら集中力を切らさずにバフに眼鏡フレームを当てなければなりません」(市川部長)。 家事や育児を抱えつつ、こうした作業に従事する女性パート社員らの多くは肉体的・精神的な負担を強いられていた。健康管理面での問題に加え、作業者の疲弊によって研磨工程の質も低下し、磨き漏れなどが出てくる懸念もあった。「作業環境の改善と品質安定化を考える中で検討を始めたのが、バフ研磨工程の自動化でした」(市川部長)。 市川部長は、スプーンなど洋食器の研磨を専用機で自動化している企業を訪ねるなど検討を進めたが、セルフレーム眼鏡の研磨の自動化となると2つの問題があった。「金属と違ってプラスチックは研磨による温度上昇で溶ける問題があります。また、常に身につける眼鏡にはデザイン性・快適性を左右する微妙なカーブなどの複雑な形状があり、視察した企業の研磨自動化技術の適用は難し

いと感じました」(市川部長)。

SIerへの逆提案で理想の工程を実現

そんな折に市川部長が出合ったのが、とある展示会でロボットシステムインテグレータ(ロボットSIer)のヤマハファインテックがデモ展示していた、楽器を研磨するロボットだった。この出合いをきっかけに同社はバフ研磨作業へのロボット導入の決意を固めた。「そのデモを見て、懸念だった2つの課題も解決できるのではと思えました。ロボットありきで考えていたわけではありません。当社が抱えていた課題を解決する方法を模索する中で最も良いと思えたのがロボットだっただけです」(市川部長)。 具体的にバフ研磨工程へのロボット導入を進めていく上で技術的な課題となったのが、バフの磨耗に伴う制御の問題だった。「バフは使用するうちに磨耗します。人であれば何ということのない調整ですが、ロボットでは磨耗分の調整を制御しておかないと、バフが眼鏡にきちんと当たらなくなり研磨が行えません。この課題はロボットSIerからの提案でロボットにバフを取り付けて治具に固定した眼鏡フレームを磨く、という形をとり、バフを回転させるモータへの負荷を一定に保つという制御を行うことで解決しました(写真2、写真3)」(市川部長)。 しかし、その光景は人の手で従来行ってきた眼鏡づくりのイメージとは大きくかけ離れてしまっていた。「それで私からの提案で、バフの磨耗など

写真2 1号機として導入した大型多関節ロボット 写真3 バフを取り付けたロボットが治具に固定した眼鏡フレームを研磨する