Flänsberäkningar med SWG-packningar

Transcript of Flänsberäkningar med SWG-packningar

Flänsberäkningar med SWG-packningar På flänstyperna socket weld & welding neck

Anna Oleander

Anna Oleander VT 2016 Examensarbete, 15hp Högskoleingenjör i maskinteknik, 180hp

Förord Denna rapport är resultatet av ett examensarbete omfattande 15 högskolepoäng som utförts hos Borealis i Stenungsund. Examensarbetet ingår som avslutande moment i högskoleingenjörsprogrammet i maskinteknik på Umeå Universitet.

Jag vill tacka Borealis för möjligheten att göra detta examensarbete, med extra tack till Tor Niklasson och Svante Welin för all hjälp under arbetets gång. Jag vill också tacka Stig Thorsson på Inspecta som varit tillgänglig för frågor. Dessutom vill jag tacka Kalle Prorok vid Umeå Universitet som varit till hjälp under arbetets gång.

Anna Oleander

2016-06-09

Abstract Borealis is the only manufacturer of polyethylene in Sweden, located 50 km north of Gothenburg. The company has pipe classes which are needed for construction of a pipe. At one of their facilities, Krackern, they are working toward harmonizing pipe classes by their choice of gasket, for welding neck- and socket weld-flanges and thereby only use one type of gasket, which is spiral-wounded gasket. To be able to only use the spiral-wounded gasket that’s placed between bolted flanges which connects two pipes, calculations was needed. This project was about those calculations for components pipe, flange and bolts which are a part of the pipe classes. A pipe class used by Borealis has to follow the European standard (EN) which is defined by the pressure equipment directive, also known as PED. This standard is therefore used for calculations even though the flanges are constructed by the American standard (ASME) and the materials are ASME-materials. A PMA shows strength values for materials and was needed to be able to calculate with ASME-materials in the EN-standard. This PMA approval that was used didn’t cover all of the calculations, some exceptions were made in which PMA didn't cover higher temperatures. In those cases, ASME B31.3 were used as fallback. According to EN-standard EN13445-3, which defines calculations for bolted flanges, the two methods Taylor Forge (TF) and Annex G (AG) was used, in the calculation program Visual Vessel Design (VVD). The main difference between the two methods is the force on the bolts. TF uses the maximum possible value while AG doesn't. The maximum allowed force can cause higher stress than allowed in the material of the bolts. This can cause problems as it might exceed the allowed stress, in those cases, AG was used. The results of the calculations for the gasket changes showed that all flanges were approved for the welding neck-flanges. At three different materials; carbon steel, stainless steel and impact steel, where the main calculations were made with TF and a few calculations with AG. For the socket weld-flanges only AG was used, due the flange-support in TF where almost all calculations were approved. The only pipe class that didn’t allow the stress of the gasket was pipe class 10Z with stainless steel at the higher temperatures.

Sammanfattning Borealis är den enda polyetentillverkaren i Sverige och ligger i Stenungsund, 50 km norr om Göteborg. På deras anläggningar finns rörklasser vilket är en sammanställning av diverse rörkomponeneter som behövs för att konstruera ett rör. I dagsläget har en av anläggningarna, Krackern, önskemål att harmonisera rörklassernas packningsval för flänstyperna socket weld och welding neck och därmed endast använda en typ av packning, vilket är en spirallindad packning.

För att kunna gå över till den spirallindade packningen måste flänsberäkningar genomföras, eftersom packningen sitter placerad mellan två skruvade flänsförband som sammanfogar två rörledningar.

Innan start av beräkningarna krävs ett godkännande från Borealis tredje part, tryckkärlsdirektivet även kallad PED, om vilken standard som beräkningarna ska göras enligt. Den standard som PED ansåg var bäst att beräkna enligt var den europeiska standarden (EN) trots att flänsarna är konstruerade enligt den amerikanska standarden (ASME) och att alla material är ASME-material.

Med anledning av vald beräkningsstandard till EN krävs ett PMA-godkännande, detta anger hållfasthetsvärden för ASME-material och måste användas när materialen utsätts för tryck över 0,5 MPa och inom Europa. Dessa värde från PMA användes för större delen av beräkningarna, med undantag för de högre temperaturerna på vissa material, då användes ASME B31.3.

För att uppfylla de krav EU-direktivet har beräknades flänsarna med metoderna Annex G och Taylor Forge enligt EN13445-3 med hjälp av beräkningsprogrammet Visual Vessel Design (VVD). Största skillnaden mellan metoderna är att Annex G tar hänsyn till åtdragningstillståndet för skruvarna, medan Taylor Forge använder det maximala tillståndet. Detta kan medföra högre spänningar än tillåtet uppkommer i flänsen för Taylor Forge vilket gör att Annex G måste beräknas med.

Beräkningarna, vilka behandlade kolstål, rostfritt stål och slagprovat stål med diverse rörklasser resulterade i att alla welding neck-flänsar kunde godkännas. Med beräkningsmetoden Taylor Forge som kunde godkänna större delen av flänsarna med spirallindad packning som packningsval.

För socket weld-flänsen gjordes alla beräkningar med Annex G, med anledning av begränsning i Taylor Forge-metoden. Nästintill alla beräkningar kunde godkännas, med viss ändring av åtdragningstillståndet på ett fåtal flänsar. Det som inte kunde godkännas under arbetet var rörklass 10Z med rostfritt som material vid temperaturerna 300-400 grader.

Innehållsförteckning Beteckningar ............................................................................................................................................ 51. Inledning .............................................................................................................................................. 6

1.1 Bakgrund om företaget .................................................................................................................. 61.1.1 Bakgrund om projektet ............................................................................................................... 61.2 Syfte ............................................................................................................................................... 6

2. Mål ....................................................................................................................................................... 72.1 Delmål ............................................................................................................................................ 7

2.2 Frågeställning ................................................................................................................................. 7

2.3 Avgränsningar ................................................................................................................................ 73. Packningstyp ........................................................................................................................................ 8

3.1 Spirallindad packning .................................................................................................................... 8

3.2 Expanderande grafit ....................................................................................................................... 94. Rörklass................................................................................................................................................ 9

4.1 Material ........................................................................................................................................ 10

5. Program och metodval ....................................................................................................................... 10

5.1 PED & PMA ................................................................................................................................ 10

5.2 Visual Vessel Design ................................................................................................................... 11

5.3 Annex G & Taylor Forge ............................................................................................................. 11

6. Beskrivning av beräkningsunderlag ................................................................................................... 12

6.1 Nominell rörstorlek (NPS) ........................................................................................................... 12

6.2 Dimensioner på flänsar ................................................................................................................ 13

6.3 Tryck och temperaturförhållande ................................................................................................. 14

7. Beräkningsmetod(steg) i VVD .......................................................................................................... 14

7.1 Processkort ................................................................................................................................... 15

7.2 Materialdata ................................................................................................................................. 15

7.3 Rör................................................................................................................................................ 15

7.4 Flänsberäkning ............................................................................................................................. 16

7.4.1 Taylor Forge – Welding neck ............................................................................................... 17

7.4.2 Annex G – Welding Neck & Socket Weld ........................................................................... 17

8. Materialens tillåtna spänningar .......................................................................................................... 20

8.1 Säkerhetsfaktor ............................................................................................................................ 20

8.1.1 Skruv ..................................................................................................................................... 20

8.1.2 Fläns & Rör ........................................................................................................................... 20

8.2 Kolstål .......................................................................................................................................... 21

8.2.1 A105 ...................................................................................................................................... 21

8.2.2 A106 Grade B ....................................................................................................................... 21

8.2.3 A193 Grade B7 ..................................................................................................................... 21

8.3 Slagprovat stål .............................................................................................................................. 22

8.3.1 A333 Grade 6 ........................................................................................................................ 22

8.3.2 A350 Grade LF2 Class 1 ....................................................................................................... 22

8.3.4 A320 Grade L7 ..................................................................................................................... 22

8.4 Rostfritt stål .................................................................................................................................. 23

8.4.1 A312 TP316 .......................................................................................................................... 23

8.4.2 A182 F316 ............................................................................................................................ 23

8.4.3 A193 Grade B8 Class 2 ......................................................................................................... 24

9. Provtrycksberäkning – EN 13445 Annex G ...................................................................................... 25

10. Resultat ............................................................................................................................................ 26

10.1 Welding neck ............................................................................................................................. 26

10.1.1Kolstål .................................................................................................................................. 26

10.1.2 Rostfritt stål ......................................................................................................................... 29

10.1.3 Slagprovat stål ..................................................................................................................... 31

10.3 Socket welding ........................................................................................................................... 32

10.3.1 Kolstål ................................................................................................................................. 32

10.3.2. Rostfritt stål ........................................................................................................................ 33

10.3.3. Slagprovat stål .................................................................................................................... 34

11. Slutsats och diskussion .................................................................................................................... 35

11.1 Måluppföljning .......................................................................................................................... 36

11.2 Svar på frågeställning ................................................................................................................ 36

Referenser .............................................................................................................................................. 37

Bilagor .................................................................................................................................................... 39

Bilaga 1 - SPS-03-KH1-2-E june 2002 ............................................................................................. 39

Bilaga 2 – Resultat med Taylor Forge .............................................................................................. 40

Bilaga 3 – Resultat med Annex G ...................................................................................................... 47

5

Beteckningar Beteckning Beskrivning

Annex G Även kallad den alternativa metoden vilket är en beräkningsmetod enligt EN 13445-3.

ASME American Society of Mechanical Engineers är en standard för trycksatta rör, flänsar och komponenter.

ASME B16.5 Den delen i ASME vilket anger materialen som tillåts för flänsar och dess dimensioner.

ASME B31.3 Delen i ASME som omfattar rörledningarnas krav, med bland annat material, komponenter, konstruktion, tillverkning och inspektion.

ASME B36.10 Delen i ASME där rörens dimensioner anges

EN 13445-3 Europeisk standard som används för bland annat flänsar.

EXG Expanderande grafit-packning med kol som material.

Harmoniera Att ha en gemensam enhet.

NPS Nominell rörstorlek och används i ASME.

PED Pressure Equipment Directive (direktiv för tryckbärande anordningar), är ett EU-direktiv och skall följas i hela EU.

PMA Particular Material Appraisal ger information om materialet och dess kemsiska sammansättningen samt hållfasthetsvärden. Vilket måste användas för material inom Europa vilka inte är godkänt i EN-standarden.

RF Raised face vilket är upphöjda tätningsytor på flänsar enligt figur 7.4

SCH Rörets godstjocklek

SW Socket weld-fläns är en svetsfläns enligt figur 2.1.

SWG Spirallindad packning med V-format stålband med fyllning och eventuell ytter och innerring.

Taylor Forge En mer komplex metod än Annex G, också ur EN 13445-3.

VVD Beräkningsprogrammet Visual Vessel Design.

WN Welding neck-fläns har kronisk krage med varierande geometri beroende på rörstorlek och tryckklass enligt figur 2.2. Flänsen är också en svetsfläns.

6

1. Inledning 1.1 Bakgrund om företaget Borealis är den enda polyetentillverkaren i Sverige med sina anläggningar i Stenungsund, 50 km norr om Göteborg. Med sina 1000 anställda är företaget den största arbetsgivaren i Stenungsund. En av Borealis anläggningar, Krackern som examensarbetet ska tillämpas på är en av de mest flexibla i Europa genom att använda de fyra råvarorna nafta, etan, propen och butan i krackningsprocessen. Råvarorna levereras till Borealis industrihamn, vilket är en av de största i Sverige. Krackeranläggningens huvudprodukter eten och propen används som råvaror i Borealis andra anläggning polyetenanläggningen, vilket producerar högteknologisk högdensitetspolyeten, lågdensitetspolyeten och Borstar-produkter, framför allt för kabel- och rörmarknaderna. [1]

1.1.1 Bakgrund om projektet I nuläget har rörklasserna på Krackern två olika packningar vilka är expanderande grafit packningar (EXG) på de mindre dimensionerna och spirallindade packningar (SWG) på de större dimensionerna. Dessa packningar sitter monterade mellan två flänsförband vilka sammanbinder två rörledningar enligt figur 1, eventuellt sammanbinder två kanaler.

Figur 1: Flänsförband med packning

Anledningen till att både SWG- och EXG-packningar används idag är på grund av hållfasthetsberäkningar tidigt 90-tal. Man önskar nu att utföra förnyade beräkningar enligt godkänd standard från tryckkärlsdirektivet (PED) utifrån flänsar vilka är konstruerade enligt den amerikanska standarden ASME B16.5. Detta med anledning av att SWG-packningar anses säkrare än EXG-packningen, eftersom risken för utblås/läckage är lägre. Därför vill Borealis att ett examensarbete ska utföras för att få reda på om SWG-packningar kan införas på samtliga dimensioner.

1.2 Syfte Syftet med arbetet är att kunna harmonisera rörklasserna på anläggningen genom valet av packningar. Genom att gå över till SWG-packningar i samtliga dimensioner och därmed minska användandet av EXG-packningar vilket anses vara en mindre säker packningstyp.

7

2. Mål Projektet är uppdelat i fyra delmål, där varje delmål utförs ett i taget i fallande ordning.

2.1Delmål• Ta reda på om den amerikanska standarden ASME eller den europeiska standarden EN kan

används för beräkningarna, utifrån kraven från tryckkärlsdirektivet (PED). • Ta reda på vilka metoder som ingår i vald standard. • Beräkna i Visual Vessel Design för valda rörklasser för flänstyperna:

o Welding neck o Socket weld

• Presentera för och nackdelar med de två packningarna, expanderande grafit och spirallindad packning.

2.2 Frågeställning • Kan flänsarna beräknas med den amerikanska standarden ASME eller krävs den europeiska

standarden EN, utifrån kraven från tryckkärlsdirektivet (PED)? • Uppfyller flänsarna (ASME B16.5) med spirallindad packning de tryck och

temperaturförhållandena som anges i rörklasserna efter beräkning av vald standard?

2.3 Avgränsningar Under arbetets gång ska inget testas i verkligheten, endast beräkningar och undersökningar ska göras. Beräkningarna ska används som underlag för framtida byten av expanderande grafit till spirallindad packning. De rörklasser tillhörande bilaga 1(SPS-03-KH1-2-E june 2002) med materialkategorierna kolstål, rostfritt stål och slagprovat stål ska behandlas i arbetet. På dessa rörklasser ska flänstyperna welding neck och socket weld beräknas på enligt figur 2 och 3.

Figur 2: Socket weld-fläns (ASME B16.5 2013)

Figur 3: Welding neck-fläns (ASME B16.5 2013)

8

3. Packningstyp Eftersom arbetet handlar om att kunna gå över från expanderande grafit till spirallindad packning handlar detta kapitel deras egenskaper. Med anledning att veta skillnaden mellan packningarna. Enligt Handbok 2014-2015 packningar och tätningar av Specma Seals [2] finns 11 punkter som gäller för val av rätt plan- och metallpackning. Vilket de undersökta packningarna kategoriseras inom.

• Klara att täta av trycket i rörsystemet. • Kunna motstå medietemperaturen i rörsystemet • Vara resistent mot mediet. • Vara diffusionstät. • Kunna deformera så att skevheter och ojämnheter i flänsytor kan kompenseras • Vara elastisk för att kunna ta upp dynamiska belastningar • Icke förlora volym under kompression i värme (värmetryckstabilitet) • Vara tillräckligt stabil och inte krossas under påverkan av applicerat yttryck • Inte förorena mediet i rörsystemet • Inte medverka till att korrosion uppstår på flänsarnas kontaktytor • Packningen skall vara lätt att demontera och att ersätta mot ny

Dessa punkter visar att det finns många aspekter som spelar in på vilken packning som ska väljas. Eftersom både SWG- och EXG-packningen används på Krackern idag uppfylls samtliga punkter för båda packningarna. Dock är SWG-packningen mer säker och minskar risk för utblås och läckage vilket är huvudanledningen till att gå över till denna typ av packning

3.1 Spirallindad packning Den Spirallindade packningen även kallad SWG-packning består i arbetet av fyra olika tätningsdelar; ett stålband, fyllning, innerring och ytterring enligt figur 4. Anledningen till att använda sig av ytter- och innerring beror på deras funktion, att förhindra eventuell klämrisk genom att skruvarna dras för hårt. Men också funktioner genom att minska på turbulensen med den inre ringen då rörets inre yta blir jämnare. [3]

Fyllningen som lindas tillsammans med det V-formade stålbandet kan fås med flera olika fyllnadsmaterial, exempelvis grafit, PTFE eller micaband[4]. Det fyllnadsmaterialet som i beräkningarna är grafit på grund av dess egenskaper i tabell 3.1.

Figur 4: SWG-packning från [5]

9

Tabell 3.1: SWG-packnings egenskaper (Specma Seals handbok 2014-2015) Temperaturområde -200°C till +650°C Max. invändigt tryck (generellt) 320 bar Max. invändigt tryck (i fjäder/not-flänsar) 400 bar Rekommenderat min. yttryck (EN 1591-2) 50 𝑁/𝑚𝑚$ Rekommenderat max. yttryck (EN 1591-2) 300 𝑁/𝑚𝑚$ m-faktor enl. ASME 3 y-faktor enl. ASME 70 𝑁/𝑚𝑚$

Packningen kategoriseras inom metallpackningar medanvändningsområdenförkritiska förhållanden där tätningsförmågan och utblåsningssäkerheten är viktig. Detta gör att packningen är lämplig för industriområden med höga tryck och/eller temperaturer. Den tålde flesta medier som gaser, syror och exempelvis oljor som gör att packningen klarar samtliga medier ur bilaga 1 (SPS-03-KH1-2-E june 2002). Packningen har god återfjädring på grund av spiralens fjädrande egenskaper vilket innebär att den kan gå tillbaka till sin ursprungliga storlek. Detta medför en mer formbar packning som kan anpassa sig efter flänsytornas skevheter eller förändrande driftförhållanden..

3.2 Expanderande grafit Den expanderande grafit-packningen även kallad EXG-packning enligt figur 5 ingår i typen icke-metalliskt packning och består av rent kol. Varför expanderande är en del av namnet beror på kristallstrukturen som expanderas i kolen med hjälp av en speciell värmebehandling. [6]

Figur 5. Expanderande grafit [6]

Packningen främsta fördel är att den är formbar vilket gör att den kan formas efter ojämnheter på flänsen men också kompensera för eventuella skevheter. Detta är bra då tätning ska ske vid skadade flänsytor. Den avger inte heller några rester på flänsen och minskar därmed på underhållskostnader vid byte. De temperaturer som packningen klarar ligger mellan -200°C och +450°C vilket gör att den inte klarar lika höga temperaturer som den spirallindade packningen, men ändå att den täcker de temperaturer som behandlas i rapporten.

4. Rörklass En rörklass är en sammanställning av rörkomponenter som behövs för att konstruera ett rör. Den information ur rörklassen som arbetet tar tar hänsyn till är eventuell korrosion, rördimensioner, material på de berörda komponenterna (rör, fläns och skruv) samt vilket tryck och temperaturförhållande som gäller.

10

De rörklasser som hållfasthetsberäkningar görs på är samtliga ur tabell 4.1 tillhörande bilaga 1 . (SPS- 03-KH1-2-E june 2002). Tryckklassen anger den nominella tryckklassen i en dimensionslös enhet och har därmed inget att göra med vilket tryck som flänsen klarar. Den kommer under arbetet gång ha beteckningen # för att visa att det är den nominella tryckklassen som gäller.

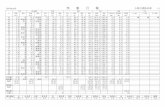

Tabell 4.1: Rörklasser tillhörande bilaga 1(SPS-03-KH1-2-E june 2002) Materialkategori Rörklass Tryckklass Korrosion [mm]

Kolstål

10 150 1,3 10C 150 3,2 D10C 150 3,2 Ring30 300 1,3 Ring30C 300 3,2 60 600 1,3 150B 1500 3,2

Rostfritt stål 10Z 150 0 30Z 300 0 60Z 600 0

Slagprovat stål 10X 150 1,3 30X 300 1,3

4.1 Material Att beskriva att en rörklass med en materialkategori som kolstål räcker inte till för senare beräkningar, detta beror på att varje kategori har olika material beroende på komponent. Tabell 4.2 visar vilka ASME-material som används för de berörda komponenterna i arbetet.

Table 4.2:Materialstandard och dess grad ur samtliga rörklasser för ASME Kolstål Rostfritt stål Slagprovat stål

Rör A106 Grade B A312 TP316 A 333 GR 6 Fläns A105 A182 F316 A 350 GR LF2 CL1 Skruv A193 Grade B7 A193 B8 CL2 A 320 GR L7

Samtliga material som används inom kategorierna kolstål, rostfritt stål och slagprovat stål är ASME-material som är anpassat för trycksatta områden. Skruvarna används bland annat i tryckkärl, flänsar, kopplingar och likande[7]. Beroende på temperatur används slagprovat stål vid de lägre temperaturerna och kolstål och rostfritt stål vid högre temperaturer. Eftersom slagprovat stål kan gå upp till 300°C jämfört med kolstål och rostfritt stål som klarar 400-525°C. Vid beräkningarna tas materialdata fram för de olika materialen, som tillåten spänning vid olika temperaturer. Det som också behöver noteras är att rören vid konstruktion kommer att konstrueras som sömlösa stålrör, enligt information från rörklasserna.

5. Program och metodval I detta kapitel presenteras källan för materialens hållfasthetsvärden, programmet som används vid flänsberäkningarna och vilka metoder som används. Med vald beräkningsstandard till den europeiska-standarden (EN) efter diskussion med tryckkärlsdirektivet (PED) vilket är företaget Inspecta.

5.1 PED & PMA Europa även kallad PED-miljö kräver PMA-godkännande för material trycksatta över 0,5 MPa. Detta PMA används för att veta vilka hållfasthetsvärden materialen har, som sträckgräns, brottgräns och brottförlängning vid de olika temperaturerna. [8]

11

Orsaken till detta är att Europa endast har harmoniserade material vilket ASME-material inte är och med hjälp av PMA kan icke harmoniserade material få en engångsbedömning och godkännande. Vem som utför dessa PMA-godkännande är företag inom Europa, vilket är Borealis tredje part tryckkärlsdirektivet (PED) vid namn Inspecta.

5.2 Visual Vessel Design Visual Vessel Design även kallad VVD är ett beräkningsprogram utvecklat av det norska företaget Ohmtec, med användningsområden för trycksatta kärl, rör och värmeväxlare. Programmet klarar fem olika standarder inkluderat den amerikanska standarden (ASME VIII Div.1) som flänsarna är konstruerade enligt och den europeiska standarden (EN13345) som flänsarna ska beräknas enligt. Detta innebär att flänsarna enligt ASME B16.5 reda finns inlagda och minskar därmed på momenten vid beräkningarna. Genom programmet konstrueras ett rör, med fläns och skruvar med packningsvalet spirallindad packning för att se om flänsen håller för det angivna trycket och temperaturen enligt figur 6. Med resultat att se kvoten mellan den aktuella spänningen och den tillåtna spänningen, vilket godkänns om det blir under 100 %.

Figur 6: Rör och fläns i VVD

5.3 Annex G & Taylor Forge De beräkningsmetoder som används i arbetet är Taylor Forge och Annex G enligt EN13445-3 [10] vilka tillhör den europeiska standarden. Det som skiljer de två metoderna är att Taylor Forge inte tar hänsyn till skruvbelastningsförändringar och detaljanalys av packningsbeteendet som Annex G gör. Detta medför att vissa beräkningar kan godkännas med Annex G och inte Taylor Forge, eftersom Taylor Forge förutsätter att skruvarnas hållfasthet utnyttjas maximalt upp till den tillåtna spänningen för skruvarnas material. På grund av det kan vissa flänsar inte godkänns då högre spänningar än tillåtet uppstår vilket gör att ytterligare beräkning måste göras med Annex G. Även andra aspekter såsom provtryck skrivs in manuellt i den mer komplexa metoden Annex G vilket beräknas fram för material tillhörande komponenterna fläns och rör. Detta provtryck krävs i regel

12

innan komponenterna sätts i drift och är 2-3 gånger större än drifttrycket. För Taylor Forge beräknas detta provtryck automatiskt i beräkningsprogrammet och behöver därmed inte skrivas in manuellt. De hållfasthetsberäkningar som görs i Taylor Forge och Annex G presenteras i bilagorna 2 och 3 vilka är gjorda i VVD. Genom att studera dessa ser man vilka ekvationer som används för att komma fram till om flänsen klarar att använda spirallindad packning.

6. Beskrivning av beräkningsunderlag I detta kapitel tas viktiga delar upp som berör rörklasserna och krävs för att förstå beräkningsmomenten i senare del.

6.1 Nominell rörstorlek (NPS) Varje rörklass har beskrivet vilken nominell rörstorlek (NPS) röret har och tillhörande godstjocklek med ett Schedule-värde (SCH). Dessa värden visas i tabell 6.1 vilket gäller för svetsade och sömlösa smidesstålrör som klarar hög eller låga temperaturer och tryck. Eftersom samtliga rörklasser i arbetet är sömlösa stålrör kan tabellen användas för att veta vilken tjocklek i mm som tillhör vilket SCH- och NPS-värde.

Tabell 6.1: NPS och SCH (ASME B36.10M-2015) Godstjocklek [mm] Nominell rörstorlek (NPS)

Ytterdiameter [mm]

Standard XXS SCH 30

SCH 40

SCH 80

SCH 140

SCH 160

1 ½ 48,3 3,68 10,15 3,18 3,68 5,08 7,14 2 60,3 3,91 11,07 3,18 3,91 5,54 8,74 2 ½ 73,3 5,16 14,02 4,78 5,16 7,01 9,53 3 88,9 5,49 15,24 4,78 5,49 7,62 11,13 3 1/2 101,6 5,74 4,78 5,74 8,08 4 114,3 6,02 17,12 4,78 6,02 8,56 13,49 5 141,3 6,55 19,05 6,55 9,53 15,88 6 168,3 7,11 21,95 7,11 1,97 18,26 8 219,1 8,18 22,23 7,04 8,18 12,7 20,62 23,01 10 273,1 9,27 25,40 7,8 9,27 15,09 25,40 28,58 12 323,9 9,53 25,40 8,38 10,31 17,48 28,58 33,32 14 355,6 9,53 9,53 11,13 19,05 31,75 35,71 16 406,4 9,53 9,53 12,7 21,44 36,53 40,49 18 457,0 9,53 11,13 14,27 23,83 39,67 45,24 20 508,0 9,53 12,70 15,09 26,19 44,45 50,01 24 610 9,53 14,27 17,48 30,96 52,37 59,54

Informationen i tabell 6.1 är utdrag ur ASME B36.10 [11] för rörstorleken och dess godstjocklek. Detta visar att godstjockleken ökar vid större dimension på röret, men även ytterligare ökning vid högre SCH-värde. Detta visar att mindre nominella rörstorlekar kräver tunnare godstjocklek för att det ska hålla för det angivna trycket. I samtliga rörklasser finns inget SCH-värde angivet vid de större dimensionerna, i dessa fall används det lägsta möjliga SCH-värdet. Med anledning att veta att röret klarar tjockare, men inte tunnare godstjocklek. För att veta vilket värde som är det lägsta görs tester i VVD med icke godkänd godstjocklek i form av ett felmeddelande. Tabell 6.2–6.4 visar vilka dimensioner som används under beräkningarna, efter test med VVD. Med val av tabell utefter materialkategori, där korrosion och tryckklass bestämmer vilket SCH-värde som ska användas. Med undantag för rörklass D10C som skiljer sig från tryckklassen 150#.

13

Tabell 6.2: Rörets tjocklek utefter korrosion och tryckklass för fläns A105, kolstål. 150# D10C 300# 600# 1500#

Korrosion [mm] NPS SCH NPS SCH NPS SCH NPS SCH NPS SCH

1,3 >1½ 1,5-24

80 STD

≥1½ 2-24

80 40

½-14 16 20 24

80 100 60 80

3,2 0,5 ≥2

<2-24

160 80

STD

≥2 <2-24

80 XS

≥1½ <1½-24

160 80

2-6 8-20 24

XXS STD 40

Tabell 6.3: Rörets tjocklek utefter korrosion och tryckklass för fläns A182 F316, rostfritt stål. 150 # 300# 600# 1500#

Korrosion [mm] NPS SCH NPS SCH NPS SCH NPS SCH

0 >½ >3/4 1-1/2 2-24

160 80S 40S 10S

>1½ >3/4 1-12

14-20 24

160S 80S 40S 40 60

≥6 <6-24

160S 140S

0,25 >1 ≤1

80S 40S

Tabell 6.4: Rörets tjocklek utefter korrosion och tryckklass för fläns A 350 GR LF2 CL1, slagprovat stål. 150 # 300#

Korrosion [mm] NPS SCH NPS SCH

1,3 >1½ 2-10

12-24

80 40

STD

>1½ 2-24

80 40

6.2 Dimensioner på flänsar De två flänsarna welding neck (WN) och socket weld (SW) enligt figur 7 har olika dimensioner beroende på rörets storlek (NPS) och tryckklassen. Dessa dimensioner finns inlagt i VVD utefter ASME B16.5 [12] vilka flänsarna är konstruerade enligt och behövs därför inte skrivas in manuellt, utan endast kontrolleras för att försäkra sig om att det stämmer.

Figur 7: WN- och SW-flänsar (ASME B16.5 2013)

De NPS-dimensioner som behandlas under arbetet varierar beroende på flänstypen. För WN görs beräkningar för dimensionerna 2-24 och för SW varierar dimensionerna enligt tabell 6.5 beroende på tryckklassen.

14

Tabell 6.5: Nominella rörstorlekar för SW-flänsen utefter tryckklassen (ASME B16.5 2013) [13] Tryckklass NPS

150# ½ – 3 300# ½-3 600# ½-3

1500# ½-2 ½

6.3 Tryck och temperaturförhållande De olika tryckklasserna 150, 300, 600 & 1500 vilka behandlas i rapporten tål olika tryck vid olika temperaturer. ASME B16.5 [12] anger dessa förhållanden för vardera tryckklass beroende på material på flänsen, med ett tryck och temperaturförhållande-diagram även kallat p/T-diagram. Eftersom beräkningarna görs utifrån rörklasserna tillhörande bilaga 1 tas p/T-diagrammen direkt ur rörklassen. Detta medför att flänsar med samma tryckklass kan har olika värden på p/T-diagramet beroende på vilken version av ASME B16.5 som används. För rörklass 10 gäller tryckklass 150, material A105 för flänsen med tryck och p/T-förhållande enligt tabell 6.6. I tabellen minskar trycket vid ökad temperatur, detta beror på att materialets hållfasthet minskar vi högre temperaturer och gäller för samtliga p/T-diagram. Tabell 6.6: Tryck och temperaturförhållande för rörklass 10, (ASME B16.5 2013) [13]

Temp. [°C] 20 50 100 150 200 250 300 325 350 375 400 Tryck [MPa] 1,96 1,92 1,77 1,58 1,38 1,21 1,02 0,93 0,84 0,74 0,65

Resterande p/T-diagram visas längst upp i varje tabell i kapitel 10. Resultat.

7. Beräkningsmetod(steg) i VVD I detta kapitel presenteras tillvägagångsättet för rörklassernas beräkningar i VVD, med EN 13445-3 [10] som metod. Följande steg genomförs för samtliga rörklasser vid de olika dimensionerna med varierande tryck och temperaturförhållanden. Med beräkningsupplägg att först göra beräkningen vid det lägsta p/T-förhållandet för vardera rörstorlek (NPS) och därefter det högsta. Om båda blir godkända kan hela raden godkännas enligt figur 8 som illustrerar beräkningsupplägget. Vid fall där de olika beräkningsmetoderna Taylor Forge och Annex G godkänns vid lägsta respektive de högsta p/T-förhållandet görs ytterligare beräkningar. Genom att ändra data för det specifika p/T-förhållandet och därefter komma fram till hur högt p/T-förhållande Taylor Forge klarar och därmed veta när Annex G måste beräknas med. I kapitel 10. Resultat visas detta tydligt.

15

Figur 8: Beräkningssteg i VVD

7.1 Processkort Ett processkort används främst för att underlätta beräkningarna genom att automatiskt ändra materialens hållfasthetsvärden utefter processkortets information om temperatur. Detta gäller då materialet inte skapats för hand utan valts ur VVD’s egna materialhandbok. Även information om inre tryck och tillåten korrosion skrivs in i processkortet, utefter rörklassen precis som temperaturen vid det specifika trycket. Kortet väljs också vid skapandet av samtliga komponenter, dels för att försäkra sig om att samma information gäller för hela konstruktionen men också att minska på arbetsmomenten. Därför är det ett av de första stegen som görs i VVD för att underlätta och för att skapa en grund för beräkningarna.

7.2 Materialdata Vid val av material ur VVD’s materialhandbok behövs brottgräns, sträckgräns och tillåten spänning vid de olika temperaturerna och trycken. Genom PMA hämtas sträckgräns och brottgräns för att sedan beräkna den tillåtna spänningen enligt EN 13445-3 [10]. Detta görs för samtliga komponenter i de olika materialklasserna kolstål, rostfritt stål och slagprovat stål. När uträkningarna är gjorda jämförs dessa värden med tidigare material i handboken och väljs, alternativt skapas om de inte finns med. Vid fall med eget skapat material krävs manuell inmatning av hållfasthetsvärdena vid de olika temperaturerna. Enligt figur 7.1 och kapitlets inledande text, där minsta arbetet sker när en beräkningsmetod används. Eftersom materialet endast skapas för lägsta samt högsta temperaturen för de olika komponenterna.

7.3 Rör Vid skapande av röret enligt figur 9 väljs tidigare skapat processkort, material för röret och dimension(NPS). Godstjockleken (SCH) på vald beräkningsdimension väljs ur någon av tabellerna 6.2–6.4 beroende på materialkategori samt 12.5% negativ tolerans på tjockleken väljs. Denna negativa tolerans beräknas bort automatiskt och innebär en minskning på 12,5% av godstjockleken.

16

Figur 9: Rör 3”, längd 100mm ur VVD

7.4 Flänsberäkning Vid beräkning av flänsen med tillhörande packning väljs beräkningsmetod Taylor Forge i första hand och Annex G i andra. Annex G beräknas med vid fall Taylor Forge inte kan godkännas. Ytterligare ändringar görs med det uträknade provtrycket och åtdragningstillståndet om den alternativa metoden Annex G inte kan godkännas. Detta sätt används endast för flänstypen welding neck och inte socket weld. Anledningen till detta är att Taylor Forge har en begränsning av flänsval i VVD. Oberoende av beräkningsmetod väljs tidigare skapat processkort, flänsstandard enligt ASME B16.5 [12] och tidigare skapade material för flänsen, röret och skruvarna. Alla dimensioner väljs utefter rörstorleken (NPS) där Trouvay Cauvin handbok används vid förhållandet mellan måttet tum och rörstorleken (NPS) på skruvarna. Vid dimension på packningen används tabell 7.1 från SPECMAFLEX- ANSIE STANDARD. Tabellen visar vilken ytter- samt innerdiameter packningen ska ha vid varierande rörstorlek beroende av tryckklassen.

17

Tabell 7.1: Packningarnas dimensioner utefter NPS och tryckklass (SPECMA-ANSI STANDARD) 150# 300#, 600#, 1500#

NPS Ytterdiameter [mm]

Innerdiameter [mm]

Ytterdiameter [mm]

Innerdiameter [mm]

0,5 32 19 32 19 0,75 40 27 40 25 1 48 33 48 32 1,25 60 46 60 45 1,5 70 54 70 51 2 86 70 86 67 2,5 98 83 98 79 3 121 102 121 95 3,5 133 114 133 108 4 149 127 149 121 6 210 181 210 175 8 263 232 263 226 10 317 287 317 281 12 375 340 375 333 14 406 372 406 365 16 463 423 463 416 18 527 476 527 470 20 578 527 578 521 24 686 632 686 626

7.4.1 Taylor Forge – Welding neck Specifikt för Taylor Forge görs packningsval genom att välja spirallindad rostfri packning med m = 3 vilket är en dimensionslös packningsfaktor och y = 69 Mpa vilket är det yttryck som krävs för att packningen ska sluta tätt samt fylla ut ojämnheter. Dessa värden väljs utefter förinvalda värden i VVD men också med jämförelse med Specmas handbok 2014-2015 där värdena för den spirallindade packningen är snarlika.

7.4.2 Annex G – Welding Neck & Socket Weld Vid Annex G krävs fler parametrar än för Taylor Forge med val av geometri på flänsen, packningens form, åtdragningstillståndet och diverse mått på de olika komponenterna. Följande kapitel beskriver de moment specifikt för Annex G

7.4.2.1 Geometri För båda flänstyperna SW och WN väljs den angivna packningen i VVD med geometri enligt figur 10, oberoende av packningsvalet.

18

Figur 10: Sketch på fläns (EN13445-3:2014)

För att efterlikna den spirallindade packningens form och material väljs figur enligt figur 11 vilket beskrivs enligt VVD som packning med material som är mjukt, komposit eller ren metall vilket stämmer överens med den spirallindade packningen. Ytterligare packningsval av mjuk fyllning bestående av grafitfyllning med ytter och innerring väljs.

Figur 11: Platt packning med mjukt fyllnadsmaterial eller ren metall (EN13445-3:2014)

7.4.2.2 Skruvdata Ett mått som skrivs in manuellt är längden X enligt figur 12, även kallad lenght of clamp. Denna längd beräknas genom att veta flänsens tjocklek enligt ASME B16.5 [12] och upphöjningen även kallad raised face enligt information från VVD. t& = Tjocklek, fläns mm RF = RaisedFace[mm] X = LengthofClamp[mm]

Figur 12: Beteckningsr för ett flänsförband

19

𝑋 = 2 ∗ (𝑡H + 𝑅𝐹) (7.1)

Tabell 7.2 visar de uträknade måtten efter beräkning med ekvation 7.1 och tryckklassen avgör vilket mått som gäller.

Table 7.2: Längd X enligt figur 7.4 utefter NPS och tryckklassen (ASME B16.5:2013) 150# 300# 600# 1500# NPS Length of Clamp 0,5 22,4 28,6 41,4 47,8 0,75 25,4 31,8 44,6 54 1 28,6 35 47,8 60,4 1,25 31,8 38,2 54,2 60,4 1,5 35 41,4 57,4 66,8 2 38,2 44,6 63,6 79,4 2,5 44,6 50,8 70 85,8 3 47,8 57,2 76,4 97,8 3,5 47,8 60,4 82,8 4 47,8 63,6 89 111,2 6 47,8 73,2 108,2 168,4 8 50,8 82,6 124 187,4 10 57 95,4 139,8 219,2 12 60,4 101,6 146,2 251 14 63,6 108 152,6 270 16 70 114,4 165,2 295,4 18 73,2 120,8 178 327,2 20 79,4 127 190,6 358,8 24 95,4 139,8 216 409,6

7.4.2.3 Ådragningstillstånd Vid val av verktyg för åtdragning av skruvarna väljs momentnyckel efter diskussion med handledaren, där momentnyckel används för att förhindra för hårt eller löst dragna skruvar. Det som anger hur hårt eller löst skruvarna är dragna är något som kallas esp. Desto högre värde på esp desto större spridning i skruvkraften uppkommer, vilket inte önskas. Därför väljs ett friktionsvärde, µ på 0,15 i ekvationen som ingår i esp vilket används vid slät och smord yta.

• Verktyg: momentnyckel esp=0,1+0,5*µ • Friktion: Slät, smord yta µ =0,15

Vid fall där Annex G inte kan godkännas ändras åtdragningstillståndet med ett lägre esp för att minska på skruvkraften och därmed minska på spänningen som uppstår.

7.4.2.4 Provtryck Till skillnad från Taylor Forge behövs ett provtryck beräknas för den alternative metoden, Annex G. Detta provtryck gäller för drifttillståndet och är 2-3 gånger större än trycket angivet från p/T-förhållandet även kallat arbetstrycket.

20

8. Materialens tillåtna spänningar VVD har en materialhandbok med olika material med inlagda värden på tillåten spänning och sträckgräns vid både rumstemperatur och beräkningstemperatur . Dessa värden anpassas sig efter processkortet och dess temperatur vilket innebär att de inte behöver ändras manuellt. För att veta om material kan väljas ur materialhandboken behövs den tillåtna spänningen beräknas med värden från PMA eventuellt ASME B31.3 [13] och jämföras med de inlagda materialen. Om värdena stämmer överens kan materialet väljas direkt ur handboken. Skiljer sig något värde måste alla värden skrivas in manuellt och därmed ändras efter den temperaturen som beräkningarna ska göras enligt vilket innebär att materialet skapas för hand. Följande delar i kapitlet beskriver om materialet har valts ur materialhandboken eller skapats för hand. Detta gäller för flänsarna, röret och skruvarna vid de olika p/T-förhållandena. Genom PMA tas brottgräns, sträckgräns och brottförlängningen reda på. Med undantag för vissa material där PMA inte täcker de högsta temperaturerna, då används ASME B31.3 [13].

8.1 Säkerhetsfaktor Beroende på komponent, material och dess egenskaper gäller olika formler enligt EN13445-3 [10]. I kapitel 8.1.1 och 8.1.2 visas formlerna beroende på komponent. fM = tillåtenspänningvidaktuelltemperatur[MPa] RTU,$/V = Sträckgränsvidaktuelltemperatur[MPa] RX/$U = Brottgränsvid20°C[MPa] A = brottförlängning[%]

8.1.1 Skruv Vid beräkning av de tillåtna spänningarna för skruvarna används kapitel 11.4.3.1 i EN13445-3 [14], med undantag att inte ta hänsyn till om materialet är austenitiskt eller inte efter diskussion med Inspecta (PED). Men också att använda olika formler beroende på beräkningsmetod, enligt ekvation 8.1 och 8.2. Där Annex G tillåter högre spänning än Taylor Forge. fMV` = TaylorForge[MPa] fMb = AnnexG[MPa]

𝑓fgh = 𝑚𝑖𝑛 klm.o/pq

; ks/om

t (8.1)

𝑓fu = 𝑚𝑖𝑛 klm.o/p

v,w; ks/om

$,t (8.2)

8.1.2 Fläns & Rör Till skillnad från skruvarna används tabell 6-1 i EN13445-3 [15], hänsyn tas till om materialet är austenitiskt eller inte samt brottförlängningen. Ekvation 8.3, 8.4 och 8.5 används för beräkning av de tillåtna spänningarna för komponenterna fläns och rör. fMv = A < 30%, ejaustenitiskt[MPa] fM$ = 30% ≤ A ≤ 35%, austenitisktstål[MPa] fMq = A ≥ 30%, austenistiskstål[MPa]

𝑓fv = 𝑚𝑖𝑛 klm.o/pv,w

; ks/om

$,t (8.3)

21

𝑓f$ = 𝑚𝑖𝑛 klm.o/pv,w

(8.4) 𝑓fq = 𝑚𝑎𝑥 klm.o/ !

v,w;min klm,o/p

v,$; ksq

(8.5)

8.2 Kolstål I materialkategorin kolstål ingår rörklasserna 10, 10C, D10C, Ring30, Ring30C, 60 och 150B vilket tillhör material som inte är austenitiska. Samtliga material har en brottförlängning under 30 % vilket gör att ekvation 8.3 används för fläns och rör.

8.2.1 A105 ASME A105 är ett smitt kolstål som används till flänsarna. Vid temperatur mellan 20-400°C väljs materialet från other standards/steels i VVD’s materialhandbok vid namn ASTM A105-85b NGS Ed4/86 eftersom hållfasthetsvärdena är identiska med de uträknade i tabell 8.1. Vid fall där temperaturen går över 400°C, som för rörklasserna 10C och D10C skapas materialet för hand. Materialet har en brottgräns på 485 MPa och en brottförlängning på 22 %.

Tabell 8.1: Sträckgräns och tillåten spänning för A105 [18] B31.3

Temp.[°C] 20 50 100 150 200 250 300 350 400 427 𝑅�U,$/g[𝑀𝑃𝑎] 250 238 223 209 190 170 148 130 118 116 𝑓f[𝑀𝑃𝑎] 166 158,67 148,67 139,33 126,67 113,33 98,67 86,67 78,66 82,7

8.2.2 A106 Grade B ASME A106 Grade B är ett kolstål som används som material till sömlösa rör och har en brottförlängning på 16.6% och en brottgräns på 415. Vid samtliga temperaturer väljs materialet från other standars/steels i VVD’s materialhandbok vid namn ASTM A106-82 gr B NGS 141 e.9. Tabell 8.2 visar den tillåtna spänningen och sträckgränsen vid de olika temperaturerna för A106 grade B.

Tabell 8.2: Sträckgräns och tillåten spänning för A106 Grade B [19] Temp.[°C] 20 50 100 150 200 250 300 350 400 427 𝑅�U,$/g[𝑀𝑃𝑎] 240 229 215 202 185 164 144 127 115 110,4 𝑓f[𝑀𝑃𝑎] 160 152,67 143,33 134,67 123,33 109,33 96,00 84,67 76,67 73,43

8.2.3 A193 Grade B7 ASME A193 Grade B7 är ett värmebehandlat krom[8] och används till skruvarna i materialkategorin kolstål. Materialet har en brottgräns på 860 MPa och en brottförlängning på 16 %. Tabell 8.3 visar den tillåtna spänningen och sträckgränsen vid de olika temperaturerna för A193 Grade B7. Materialet skapas för hand i VVD’s materialhandbok.

22

Tabell 8.3 Sträckgräns och tillåten spänning för Taylor Forge & Annex G för A193 Grade B7 [20] Temp.[°C] 20 50 100 150 200 250 300 350 400 425 430 𝑅�U,$/g[𝑀𝑃𝑎] 507 499 471 454 443 430 416 398 373 358 354 𝑓fgh[𝑀𝑃𝑎] 169 166,33 157 151,33 147,67 143,33 138,67 132,67 124,33 119,33 118 𝑓fu[𝑀𝑃𝑎] 338 332,67 314 302,67 295,33 286,67 277,33 265,33 248,67 238,67 236

8.3 Slagprovat stål I materialkategorin slagprovat stål ingår rörklasserna 10X och 30X vilket tillhör material som inte är austenitiska precis som kolstål. Materialen för rör och fläns ligger på 30 % vilket gör att ekvation 8.4 används för beräkning av de tillåtna spänningarna. Samtliga material skapas för hand i VVD’s materialhandbok.

8.3.1 A333 Grade 6 A333 Grade 6 är ett slagprovat stål som används till sömlösa rör och har en brottgräns på 415 MPa samt brottförlängning på 30 %. Tabell 8.4 visar den tillåtna spänningen och sträckgränsen vid de olika temperaturerna för A333 Grade 6.

Tabell 8.4: Sträckgräns och tillåten spänning för A333 Grade 6[21] Temp.[°C] 20 50 100 150 200 250 300

𝑅�U,$/g[𝑀𝑃𝑎] 240 228 214 200 182 163 142 𝑓f[𝑀𝑃𝑎] 160 152 142,67 133,33 121,33 108,67 94,67

8.3.2 A350 Grade LF2 Class 1 A350 Grade LF2 Class 1 är ett material som används till flänsarna i materialkategorin slagprovat stål. Materialet har en brottgräns på 485 MPA och en brottförläning på 30 %. Tabell 8.5 visar den tillåtna spänningen och sträckgränsen vid de olika temperaturerna för A350 Grade LF2 Class 1.

Tabell 8.5: Sträckgräns och tillåten spänning för A350 Grade LF2 Class 1 [22] Temp.[°C] 20 50 100 150 200 250 300 𝑅�U,$/g[𝑀𝑃𝑎] 250 238 224 210 192 171 150 𝑓f[𝑀𝑃𝑎] 166,66 158,67 149,33 140 128 114 100

8.3.4 A320 Grade L7 A320 Grade L7 är ett material som används för skruvarna och är anpassat att användas i lägre temperaturer [8]. Med en brottgräns på 860 MPa och en brottförlängning på 16 % används ekvation 8.1 och 8.2. Tabell 8.6 visar den tillåtna spänningen och sträckgränsen vid de olika temperaturerna för A320 Grade L7.

Tabell 8.6: Sträckgräns och tillåten spänning för Taylor Forge och Annex G för A320 Grade L7 [23] Temp.[°C] 20 50 100 150 200 250 300

𝑅�U,$/g[𝑀𝑃𝑎] 725 499 471 454 443 430 398 𝑓fgh[𝑀𝑃𝑎] 215,00 166,33 157,00 151,33 147,67 143,33 132,67 𝑓fu[𝑀𝑃𝑎] 358,33 332,67 314,00 302,67 295,33 286,67 265,33

23

8.4 Rostfritt stål I materialkategorin rostfritt stål ingår rörklasserna 10Z, 30Z och 60Z. Det är ett austenitiskt stål vilket gör att ekvation 8.5 används för beräkning av tillåtna spänningen för fläns och rör. Till skillnad från kolstål och slagprovat stål varierar sträckgränsen beroende på rörstorlek för det rostfria stålet. Detta gör att beräkningsprocessen i VVD tar betydligt längre tid då varje material för de olika dimensionerna behövs adderas. Men även kontrolleras att rätt dimension med tillhörande spänning används. Samtliga material skapas för hand i VVD’s materialhandbok.

8.4.1 A312 TP316 A312 TP316 är ett austenitiskt material som används för sömlösa rör. Det har en brottgräns på 515 MPa och en brottförlängning på 35 %. Tabell 8.7 visar den tillåtna spänningen och sträckgränsen vid de olika temperaturerna för A312 TP316.

Tabell 8:7 Sträckgräns och tillåten spänning förA312 TP316 [24]

Temp.[°C] 20 50 100 150 200 300 350 400 450 𝑅�U,$/g[𝑀𝑃𝑎] 205 199 176 161 148 132 128 123 121 𝑓f[𝑀𝑃𝑎] 170,83 165,83 146,67 134,17 123,33 110 106,67 102,5 100,83

8.4.2 A182 F316 A182 F316 används som material till flänsarna och har en brottgräns på 515 MPa samt en brottförlängning på 30 %. Beroende på flänsarnas tjocklek (Tf, figur 7,4), om de är under 50 mm eller över gäller olika tillåtna spänningar. Tabell 8.8 visar vilka rörstorlekar(NPS) som gäller för de olika rörklasserna, med information från PMA och genom tjockleken från ASME B16.5.

Tabell 8.8: Rörklassernas rörstorlekar utefter Tf för fläns A182 F316 NPS Tf ≤ 50 [mm] Tf > 50 [mm]

10Z 0,5-24 30Z 0,5-12 14-24 60Z 0,5-6 8-24

Tabell 8.9 och 8.10 visar de tillåtna spänningarna för de olika tjocklekarna på flänsarna efter uträkning med ekvation 8.4.

Tabell 8.9: Sträckgräns och tillåten spänning för Tf ≤50mm för A182 F316 [25] Temp. 20 50 100 150 200 250 300 350 400 450 RTU,$/V 205 199 176 161 148 139 132 127 123 121 fM�wU 136,67 132,667 117,33 107,33 98,67 92,67 88 84,67 82 80,67

24

Tabell 8.10: Sträckgräns och tillåten spänning för Tf <50mm för A182 F316 [25] Temp. 20 50 100 150 200 250 300 350 400 450 RTU,$/V 205 179 158 144 133 125 118 116 110 108 fM�wU 136,67 119,33 105,33 96 88,67 83,33 78,67 76 73,33 72

8.4.3 A193 Grade B8 Class 2 A193 Grade B8 Class 2 är ett material med som används till skruvarna och är icke magnetiskt samt har ett bra motstånd mot korrosion. [8] Materialet har en brottförlängning under 30 % samt varierande brottgräns enligt nedan beroende på rörklass och rörstorlek(NPS), vilket är kopplat till färgerna i tabell 8.11. Tabell 8.11 visar också den maximala rörstorleken som rörklasserna klarar. RX = 860MPa RX = 795MPa RX = 725MPa RX = 690MPa

Tabell 8.11: Färgkombinationerna för rörklassernas NPS-dimensioner NPS 10Z 1-8 10-12 14-20 24 30Z 1-6 8 10-14 16-20 60Z 1-3 3,5-4 5-8 10-14

Tabell 8.12–8.15 visar sträckgräns och tillåten spänning för de olika temperaturerna enligt Taylor Forge och Annex G upp till 400°C, med koppling till färgerna i tabell 8.11 och brottgränserna. Tabell 8.12: Tillåten spänning för material A193 Grade B8 Class 2 för Taylor Forge och Annex G samt brottförlängningen

enligt färg [26]: Temp. 20 50 100 150 200 250 300 350 400 𝑅�U,$/g 690 530 500 490 480 470 460 440 410 𝑓fgh 215 176,67 166,67 163,33 160 156,67 153,33 146,67 136,67 𝑓fu 358,33 353,33 333,33 326,67 320 313,33 306,67 293,33 273,33

Tabell 8.13: Tillåten spänning för material A193 Grade B8 Class 2 för Taylor Forge och Annex G samt brottförlängningen

enligt färg [26]: Temp. 20 50 100 150 200 250 300 350 400 𝑅�U,$/g 550 398 375 368 360 353 345 350 400 𝑓fgh 183,33 132,67 125 122,67 120 117,67 115 110 100 𝑓fu 331,25 265,33 250 245,33 240 235,33 230 233,33 266,67

25

Tabell 8.14: Tillåten spänning för material A193 Grade B8 Class 2 för Taylor Forge och Annex G samt brottförlängningen enligt fär [26]::

Temp. 20 50 100 150 200 250 300 350 400 𝑅�U,$/g 450 345 325 319 312 306 299 286 267 𝑓fgh 150 115 108,33 106,33 104 102 99,67 95,33 89 𝑓fu 300 230 216,67 212,67 208 204,00 199,33 190,67 178

Tabell 8.15: Tillåten spänning för material A193 Grade B8 Class 2 för Taylor Forge och Annex G samt brottförlängningen

enligt färg [26]: Temp. 20 50 100 150 200 250 300 350 400 𝑅�U,$/g 345 265 250 245 240 235 230 220 205 𝑓fgh 115 88,33 83,33 81,67 80,00 78,33 76,67 73,33 68,33 𝑓fu 230 176,67 166,67 163,33 160,00 156,67 153,33 146,67 136,67

De tillåtna spänningarna för rörklasserna 10Z och 30Z vid temperaturen 450°C används ASME B31.3. Detta på grund av PMA vilket inte täcker temperaturer över 400°C, precis som för två av rörklasserna i materialkategorin kolstål. Tabellerna 8.16 och 8.17 läses av på liknande sätt som föregående, med färgkombinationerna kopplat till varandra.

Table 8.16: NPS för rörklass 10Z och 30Z för 450 °C (ASME B31.3) NPS

10Z 0-8 10-16 18-24 30Z 0-6 8-10 12-20 24

Tabell 8.17: Tillåten spänning och sträckgräns för rörklass 10Z och 30Z för 450°C [26] Temp. [°C] 450 450 450 450 𝑅�U,$/g 390 280 260 190 𝑓fgh 172 138 112 86,2 𝑓fu 344 276 224 172,4

9. Provtrycksberäkning – EN 13445 Annex G Det sista steget i den alternativa metoden Annex G är att skriva in det beräknade provtrycket. Detta tryck beräknas med rumstempererat vatten, vilket gör att röret och flänsen som provtrycket beräknas på använder den tillåtna spänningen 𝑓���� vid 20°C. En annan parameter som spelar in är att varje modellering i VVD består av två olika material för fläns och rör vilket gör att provtrycket måste beräknas på båda materialen. Valet av tryck som är intressant och ska användas i VVD är det högsta trycket som båda materialen klarar av, detta gäller för samtliga tryckklasser och material. Genom ekvation 9.1 från EN 13480-5 kapitel 9.3.2.2.1 [16] beräknas dessa tryck med värden från tabellerna 8.1–8.16 i kapitel 8. Materialens tillåtna spänningar.

𝑃���� = 𝑚𝑎𝑥 1,25 ∗ 𝑃𝑆 ∗ H����H; 1,43 ∗ 𝑃𝑆 (9.1)

26

P���� = provtryck[MPa] ftest=nominellaspänningenvidtesttemperaturen,20°C f = nominellaspänningenvidvarderatemperatur PS = Tryckvidaktuelltemperatur(Ur P T − diagram) Tabell 9.1 visar provtrycket för vardera rörklass som båda komponenterna klarar av.

Tabell 9.1: Provtrycksberäkning (EN13445-3 2013) Materialkategori Rörklass Provtryck [MPa]

Kolstål

10 2,8 10C & D10C 2,82 RING30 & RING 30C

8,74

60 18,52 150B 2,72

Rostfritt stål 10Z 2,72 30Z 7,09 60Z 11,63

Slagprovat stål 10X 2,82 30X 6,67

10. Resultat I detta kapitel presenteras beräkningsresultaten. Om Taylor Forge, Annex G eller ingen av metoderna kan godkänna flänsen med den spirallindade packningen. Största orsaken för icke godkänd fläns beror på de höga spänningarna som uppstår i flänsen. I bilaga 2 och 3 visas godkänd beräkning för Taylor Forge och Annex G ur VVD.

10.1 Welding neck För WN-flänsen används markörer enligt nedan vid beräkningsmetoderna Taylor Forge, Annex G eller ej godkänd fläns.

Taylor Forge G AnnexG

Ej godkänd

10.1.1Kolstål I materialkategorin kolstål godkänns alla flänsar, med antingen Taylor Forge eller Annex G. Tabellerna 10.1–10.2 med rörklasserna 10, 10C & D10C blir godkända för samma dimensioner, med undantag för rörklass 10 som går upp till 427°C vilket medför beräkning med Annex G.

27

Tabell 10.1: Resultat för rörklass 10 NPS 𝑃𝑇

[MPa/°C]

1,96/20 1,77/100 1,58/150 1,38/200 1,02/300 0,74/375 0,65/400

2 2,5 3 G G G G G G G 4 6 8 10 12 14 16 18 20 24

Tabell 10.2:Resultat för rörklass 10C & D10C

NPS 𝑃𝑇

[MPa/°C]

1,97/20 1,77/100 1,58/150 1,38/200 1,02/300 0,65/400 0,35/427

2 G 2,5 G 3 G G G G G G G 4 G 6 G 8 G 10 G 12 G 14 G 16 G 18 G 20 G 24 G

Enligt tabell 10.3-10.4 med rörklasserna Ring30, Ring 30C och 60 har samtliga dimensioner godkänts. Med beräkning av Annex G vid de större dimensionerna.

28

Tabell 10.3: Resultat för rörklass Ring30 & Ring30C NPS 𝑃𝑇

[MPa/°C]

5,11/20 4,7/100 4,52/150 4,38/200 3,87/300 3,78/325 3,21/400

2 2,5 3 4 6 8 10 12 14 16 18 20 24 G G G G G G

Tabell 10.4: Resultat för rörklass 60 NPS 𝑃𝑇

[MPa/°C]

10,18/20 9,28/100 9,06/150 8,78/200 7,75/300 7,45/325 6,91/400

2 2,5 3 4 6 8 10 12 14 16 G G G 18 G G G 20 G G G 24 G G G G G G G

29

Samtliga beräkningar för rörklass 150 enligt tabell 10.5 godkänns med Taylor Forge. Detta innebär att rörklassen med samtliga dimensioner och p/T-förhållanden klarar det maximala åtdragningstillståndet som Taylor Forge anger.

Tabell 10.5: Resultat för rörklass 150 NPS

𝑃𝑇

[MPa/°C]

1,9/20 1,9/100 1,9/150 1,9/200 1,6/300 1,52/325 1,4/375 1,35/400

2 2,5 3 4 6 8 10 12 14 16 18 20 24

10.1.2 Rostfritt stål Resultaten för materialkategorin rostfritt stål presenteras i tabell 10.6–10.8. Det som syns ur tabellerna är att flänsarna ur denna materialkategori kräver beräkningsmetoden Annex G på fler dimensioner och temperaturer, jämfört med rörklasserna för materialkategorin kolstål.

Tabell 10.6: Resultat för rörklass 10Z NPS 𝑃𝑇

[MPa/°C]

1,9/20 1,8/50 1,62/100 1,48/150 1,37/200 1,37/250 0,56/425 0,46/450

2 G G G G G G G G 2,5 G G G 3 G G G G G G G G 3,5 G G G G 4 G G G G G G G G 6 G G G G G G G G 8 G G G G G G G G 10 G G G G G 12 G G G G G G G 14 G G G G G G G 16 G G G G G G G 18 G G G 20 G G G 24 G G G

30

Tabell 10.7: Resultat för rörklass 30Z NPS 𝑃𝑇

[MPa/°C]

4,96/20 4,22/100 3,85/150 3,57/200 2,94/400 2,89/450

2 G G G G G G 2,5 G G G G G G 3 G G G G G G 3,5 G G 4 G 6 G G G 8 G G G 10 G G G G 12 G G G 14 G G G G G 16 G G G G G G 18 G G G G G G 20 G G G G G G 24 G G G G G G

Tabell 10.8: Resultat för rörklass 60Z NPS 𝑃𝑇

[MPa/°C] 4,33/20 4,33/65 4,33/100

2 2,5 3 3,5 4 6 8 G G G 10 G G G 12 G G G 14 G G G

31

10.1.3 Slagprovat stål Resultatet för slagprovat stål presenterar i tabell 10.9-10.10 där beräkningarna godkänns mestadels med Taylor Forge.

Tabell 10.9: Resultat för rörklass 10X NPS 𝑃𝑇

[MPa/°C]

1,97/20 1,92/50 1,88/66 1,77/100 1,58/150 1,12/250 1,02/300

2 2,5 3 3,5 4 6 8 10 12 G G G 14 16 G G G G G G 18 20 24

Tabell 10.10: Resultat för rörklass 30X NPS

𝑃𝑇

[MPa/°C] 3,2/20 3,2/50 3,2/100 3,2/150 3,2/200 3,2/250 3,2/275 3,2/300

2 2,5 G G G G G G G G 3 3,5 4 6 8 10 12 14 16 G 18 G 20 G 24 G G G G G G G

32

10.3 Socket welding Eftersom SW-flänsen endast beräknas med Annex G med ändrat åtdragningstillstånd eller inte gäller markörer enligt nedan för resultatet. Nya åtdragningstillståndet enligt markör Annex G, ändrad åtdragning används vid fall där Annex G med åtdragning enligt kapitel 7.4.2.3 Åtdragningstillstånd inte kan godkännas.

Annex G Annex G, ändrad åtdragning Ej godkänd

Annex G, ändrad åtdragning:

• Skiftnyckel (Mätning av vridmoment till skruvarnas sträckgräns) • esp = -0,7 till +0,7

10.3.1KolstålSamtliga rörklasser enligt tabell 10.11 godkänns med Annex G, där RK står för rörklass.

Tabell 10.11: Resultat för rörklass10, Ring 30, Ring 30C, 60 och 150B. RK NPS

𝑃𝑇

[MPa/°C]

10 1,96/20 1,77/100 1,38/200 1,02/300 0,84/350 0,65/400 Ring30 5,11/20 4,7/100 4,38/200 3,87/300 3,7/350 3,21/400 Ring30C 60 10,18/20 9,28/100 8,78/200 7,75/300 7,37/350 6,91/400 150 1,9/20 1,9/100 1,9/200 1,6/300 1,45/350 1,35/400

0,5 0,75 1 1,25 1,5 2 2,5 3

Enligt tabell 10.12 och rörklasserna 10C och D10C krävs ändrat åtdragningstillstånd för 0,5 och 0,75 tum vid 427 grader, resterande godkänns med Annex G.

Tabel 10.12: Resultat för rörklass 10C & D10C. NPS 𝑃𝑇

[MPa/°C]

1,97/20 1,77/100 1,38/200 1,02/300 0,84/350 0,65/400 0,35/427

0,5 0,75 1 1,25 1,5 2 2,5 3

33

10.3.2.RostfrittstålRörklass 10Z och resultat i tabell 10.13 visar att alla dimensioner och p/T-förhållanden inte kan godkännas med den spirallindade packningen. Trots ändring av åtdragningstillståndet till det lägre.

Tabell 10.13: Resultat för rörklass 10Z. NPS

𝑃𝑇

[MPa/°C]

1,9/20 1,8/50 1,37/200 1,37/250 1,02/300 0,65/400 0,46/450

0,5 0,75 1 1,25 1,5 2 2,5 3

Rörklass 30Z och 60Z godkänns med Annex G enligt tabell 10.14, där RK står för rörklass.

Tabell 10.14: Resultat för rörklass 30Z & 60Z.

RK NPS 𝑃𝑇

[MPa/°C]

30Z 4,96/20 4,81/50 3,57/200 3,34/250 3,16/300 2,94/400 2,89/450 60Z 4,33/20 4,33/50

0,5 0,75 1 1,25 1,5 2 2,5 3

34

10.3.3. Slagprovat stål

Alla rörklasser i materialkategorin slagprovat stål godkänns, enligt tabell 10.15, där RK står för rörklass.

Tabell 10.15: Resultat för rörklass10X och 30X RK NPS

𝑃𝑇

[MPa/°C]

10X 1,97/20

1,92 /50 1,77/100 1,58/150 1,38/204 1,21/250 1,02/300

30X 3,2/20 3,2/50 3,2/100 3,2/150 3,2/200 3,2/250 3,2/300

0,5 0,75 1 1,25 1,5 2 2,5 3

35

11. Slutsats och diskussion Syftet med arbetet har varit att beräkna på flänsar med spirallindad packning som packningsval vid två typer av flänsar, socket weld och welding neck för diverse rörklasser. Med anledning av att harmonisera rörklasserna på anläggningen Krackern tillhörande Borealis. Målet med arbetet var att kunna gå över till den spirallindade packningen i samtliga dimensioner. Innan beräkningarna i VVD studerades både Taylor Forge och Annex G, med att beräkna en trycksatt fläns för hand. Anledningen att denna beräkning inte presenteras i rapporten är på grund av bilaga 2 och 3 vilka är från VVD. Eftersom dessa bilagor presenterar en bra och strukturerad genomgång av vilka ekvationer som används inom de två metoderna. Resultaten på beräkningarna i VVD presenteras i tabellerna i kapitel 10 där metoderna Taylor Forge och Annex G enligt EN13445-3 har använts. Med flänsar som är konstruerade enligt den amerikanska standarden. Det som syns oberoende av flänstyp är att flänsar i materialgrupperna kolstål, rostfritt stål eller slagprovat stål inte påverkades av korrosionsvärdet, utan samma beräkningsmetod kunde användas på båda. Vid welding neck som flänstyp har samtliga rörklasser och dimensioner kunnat godkännas med antigen Taylor Forge eller Annex G som beräkningsmetod. Ingen av beräkningarna behövde ändra åtdragningstillståndet vid Annex G, utan alla klarade den önskade åtdragningen. För flänstypen socket-weld har beräkningsmetoden Annex G endast använts, på grund av beräkningsprogrammet VVD som inte har valmöjligheten att använda denna typ av fläns vid Taylor Forge. Det som visade sig var att socket weld-flänsen hade svårare att godkännas vid alla temperaturer och dimensioner, därför krävdes en ändring av åtdragningstillståndet. Dock räckte inte denna ändring för rörklass 10Z vid 0,5 tum för de högre temperaturerna, då högre spänningar än tillåtet uppkom i flänsen och därmed underkändes. Trots ändring av åtdragningstillståndet till det minsta samt provtrycket inne i röret. För att ändå kunna godkänna denna fläns testade jag att byta packningstyp, från spirallindad packning med grafit fyllnad till PTFE fyllnad och då blev flänsen godkänd. Detta visade beräkningsmässigt att det blir godkänt, dock inte i praktiken. Eftersom PTFE inte klarar mer än 250 grader och hade därmed inte kunnat användas, vilket var orsaken till att detta inte togs med i resultatet. Det finns en del moment i arbetet som kan orsaka fel, den största felkällan ligger på inmatningen i VVD. Eftersom många värden lästes av i tabeller, skrevs av, beräknades med och tillslut skrevs in i beräkningsprogrammet VVD. Trots kontroller är detta den störta felkällan vilket gör att beräkningarna bör kollas igenom en extra gång innan de används på riktigt. Vilket också tryckkärlsdirektivet PED, Inspecta kommer att göra. Det som varit mest osäkert under arbetet har varit källan för hållfasthetsvärden som skulle användas vid beräkningarna. Då första information var att ASME B16.5 skulle användas, vilket sedan gick över till PMA. Detta var inte bara osäkert utan tog också mycket tid, eftersom tid lades på beräkningar med ASME B16.5 till en början vilket tillslut fick göras om och beräknas med hållfasthetsvärdena från PMA.

36

11.1 Måluppföljning Om delmålen enligt projektplanen uppfylls eller inte presenteras nedan.

• Ta reda på om den amerikanska standarden ASME eller den europeiska standarden EN kan beräknas med, utifrån kraven från tryckkärlsdirektivet (PED).

o Uppfyllt. Enligt tryckkärlsdirektivet ska den europeiska standarden användas. • Ta reda på vilka metoder som ingår i vald standard.

o Uppfyllt. I den europeiska standarden och specifikt EN 13445-3 finns metoderna Taylor Forge och Annex G som används för flänsar som är trycksatta.

• Beräkna i Visual Vessel Design för valda rörklasser för flänstyperna welding neck och socket weld:

o Uppfyllt. Beräkning gjordes för valda rörklasser och de två flänstyperna med varierande resultat.

• Presentera för och nackdelar med de två packningarna, expanderande grafit och spirallindad packning.

o Uppfyllt. Deras för och nackdelar presenteras i början av rapporten för att få mer ingående information om packningarna.

11.2 Svar på frågeställning • Kan flänsarna beräknas med den amerikanska standarden ASME eller krävs den europeiska

standarden EN, utifrån kraven från tryckkärlsdirektivet (PED)? o Flänsarna beräknas enligt den europeiska standarden efter diskussion med Inspecta,

vilket är Borealis tredje part och tryckkärlsdirektivet. Med anledning at använda sig av samma standard som Inspecta gör.

• Uppfyller flänsarna (ASME B16.5) med spirallindad packning de tryck och temperaturförhållandena som anges i rörklasserna efter beräkning av vald standard?

o Rörklass 10Z, med materialkategorin rostfritt stål för socket weld-flänsen i temperaturer över 300 °C kunde inte godkännas med den spirallindade packningen. Resterade rörklasser kunde godkännas för de två flänstyperna med varierande beräkningsmetoder.

37

Referenser [1] Bakgrund om Borealis (2016-05-23) http://www.borealisgroup.com/sv/stenungsund/lage/Lage/Anlaggningar-i-Sverige/ [2] Handbok 2014-2015 packningar och tätningar av Specma Seals. [3] Information om flänspackningar (2016-05-23) http://www.google.se/url?sa=t&rct=j&q=&esrc=s&source=web&cd=1&ved=0ahUKEwi3udWXweXMAhUDfiwKHTISAJkQFggcMAA&url=http%3A%2F%2Fwww.aesseal.se%2Fcontent%2Fdownload%2F324%2F6724%2Fversion%2F1%2Ffile%2FGrundl%25C3%25A4ggande%2520Info.pdf&usg=AFQjCNHzH8Xffcgf4xTdHGa6k5MAmhQQVA&sig2=kIdWfZ2udgbPHTXAXN08rA [4] Spirallindad packning från RIMA (2016-05-23) http://www.rima.se/produktkatalog.html?app=2&product=spirallindad-packning-33694 [5] Packningshandbok (2016-05-23) http://www.rima.se/Catalog/Products/packningar-och-ttningar-3664/17799_semimetallics.pdf?time=1460357720 [6] Grafitpackningar från RIMA (2016-05-23) http://www.rima.se/Catalog/Products/grafit-material-3671/18581_KLINGER%20Expanderad%20Grafit.pdf?time=1463390703 [7] Materialet för skruvarnas användningsområden (2016-05-23) http://www.pressbolt.com/astm_a193_a320_a182_a453_studbolts.html [8] Information om PED & PMA (2016-05-23) http://frame.leser.com/engineering/file/EHB_en_9.3-Pressure-Vessel-Codes-and-Material-Standards.pdf [9] Information om skruvarna (2016-05-23) http://www.arthomson.com/Literature/brochures/Fasteners/Threaded%20Material %20Standards.pdf Information från de två standarderna EN och ASME enligt: [10]Del i europeiska standaren EN 13445-3:2014 (E). Issue 1 (2014-09). Danish Standard Association [11]Schedueleklasserna ASME B36.1M-2015 [Revision of AMSE B36.10M-2004 (R2010)] New York, The American Society of Mechanical Engineers [12]Dimensioner och p/T-diagram tillhörande ASME ASME B16.5-2013 (Revision of ASME B16.5-2009). New York, The American Society of Mechanical Engineers [13]Hållfasthetsvärden som inte PMA täckte. ASME B31.3-2014 (Revision of ASME B31.3-3-2012). New York, The American Society of Mechanical Engineers [14] Taylor Forge EN13445-3:2014 kapitel 11

38

[15] Formler för tillåten spänning (fläns och rör). EN13445-3, tabell 6-1 [16] Provtryck EN13480-5:2013. Issue 2 (2013-10-31). Danish Standard Association, kapitel 9.3.2.1 [17] Annex G EN13445-3:2014, kapitel Annex G Materialens hållfasthetsvärden kommer från Inspecta, genom PMA. Utgivaren är Karin Velander år 2014-04-30 för samtliga PMA-dokument. [18]PMA för ASME SA-105 Forging according to ASME SA-105. [19]PMA för ASME SA-106 Grade B according to ASME SA-106. [20]PMA för ASME SA-193 Grade B7 according to ASME SA-193. [21]PMA för ASME SA-333 Grade 6 according to ASME SA-333 [22]PMA för ASME SA-350 Grade LF2 Class 1 according to ASME SA-350 [23]PMA för ASME SA-320 Grade L7 according to ASME SA-320 [24]PMA för ASME SA-312 Grade TP 316 according to ASME SA-193 [25]PMA för ASME SA-182 Grade F316 according to ASME SA-182. [26]PMA för ASME SA-193 Grade B8 Class 2 according to ASME SA-193

39

Bilagor

Bilaga 1 - SPS-03-KH1-2-E june 2002

40

Bilaga 2 – Resultat med Taylor Forge Fläns: Welding neck Rörstorlek: 2 Rörklass: 60 Metod: Taylor Forge

2 F.1 WN - Flange Fläns¨

INPUT DATA

COMPONENT ATTACHMENT/LOCATIONAttachment: S1.1 Cylindrical Shell RörLocation: Along z-axis zo= 0Flange Design Method: Section 11 - Taylor Forge

GENERAL DESIGN DATAPROCESS CARD: General Design Data : Temp= 20°C, P=10.1800 MPa, c=1.3 mmB: Pressure loading: Flange under internal pressureEXTERNAL LOADS ON FLANGE (PD5500 ENQ 5500/123): NOSPECIFY BOLT LOADS FROM 2nd./MATING FLANGE: NO

TYPE OF FLANGE AND GASKET FACINGA: Flange Standard: ASME B16.5-2013/B16.47-2006 Flanges

C: Flange Type: WN Welding Neck(Smooth bore)D: Facing Sketch/ANSI facing: 1a RF Raised Face

SHELL/NOZZLE DATASHELL/NOZZLE SIZE & COMMENT: S1.1ASTM A106-82 gr B NGS 141 ed.9 THK<=40mm 20'CRm=415 Rp=240 Rpt=240 fs=160 fs20=160 ftest=228.57 (N/mm2)NOTE: A PARTICULAR MATERIAL APPRAISAL(PMA) MAY BE REQUIRED FOR THIS MATERIAL.OUTSIDE DIAMETER OF SHELL/NOZZLE ...................:Do 60.32 mmWALL THICKNESS OF NOZZLE/SHELL(uncorroded)..........:s1 5.5400 mm

ASME B16.5-2013/B16.47-2006 FlangesE: Pressure Class: Class 600 lbs

FLANGE DATAREVERSE FLANGE: No (The bolts are located on the outside)DESIGN METHOD: A) INTEGRAL FLANGE METHODOUTSIDE DIAMETER OF FLANGE..........................:A 165.10 mmTHICKNESS OF FLANGE(uncorroded).....................:e 25.40 mmCORROSION ALLOWANCE FOR FLANGE FACE.................:cf 0.00 mmASTM A105-85b NGS 272 Ed4/86 THK<=250mm 20'CRm=485 Rp=250 Rpt=250 SFO=166.67 SFA=166.67 ftest=238.1 (N/mm2)NOTE: A PARTICULAR MATERIAL APPRAISAL(PMA) MAY BE REQUIRED FOR THIS MATERIAL.

DATA FOR FLANGE HUBLENGTH OF HUB.......................................:h 37.01 mmTHICKNESS OF HUB AT BACK OF FLANGE corroded.........:g1 16.13 mmTHICKNESS OF HUB AT SMALL END corroded.........:go 4.3050 mmASTM A105-85b NGS 272 Ed4/86 THK<=250mm 20'CRm=485 Rp=250 Rpt=250 SHO=166.67 SHA=166.67 ftest=238.1 (N/mm2)NOTE: A PARTICULAR MATERIAL APPRAISAL(PMA) MAY BE REQUIRED FOR THIS MATERIAL.

2 F.1 WN - Flange Fläns¨ Umax= 61.5% Page: 4

Borealis -0 Vessel Tag No.:

Visual Vessel Design by Intergraph,Ver:16.0- Operator : Rev.:A EN13445:2014 Issue 1 - 11.5 NARROW FACE GASKETED FLANGESF.1 Fläns¨ 03 May 2016 14:46 ConnID:S1.1

BOLTING DATAREDUCE SAFETY AGAINST ABUSE BY CAREFULLY CONTROLLING THE BOLTING-UP TORQUE: NOBOLTING TORQUE CALCULATION: NONOMINAL BOLTING SIZE & COMMENT: 5/8"(0.625)EFFECTIVE BOLT AREA per bolt........................:Ae 130.32 mm2RECOMMENDED MINIMUM BOLT CENTER TO EDGE CLEARANCE...:Bce 19.00 mmRECOMMENDED MINIMUM BOLT CENTER/RADIAL CLEARANCE....:Bcr 23.81 mmDIAMETER OF BOLT HOLES IN FLANGE....................:d 19.05 mmNUMBER OF BOLTS.....................................:n 8.0000BOLT-CIRCLE DIAMETER................................:C 127.00 mmA193 GrB THK<=64mm 20'CRm=860 Rp=507 Rpt=507 Sb=169 Sa=169 ftest=169 (N/mm2)NOTE: THIS IS A USER SPECIFIED MATERIAL.NOTE: A PARTICULAR MATERIAL APPRAISAL(PMA) MAY BE REQUIRED FOR THIS MATERIAL.

GASKET DATATable H-1 Gasket factors m & y Facing:Spiral-wound stainless/monel m=3.0 Y=69 2 1a,1b,1c,1d,4,5OUTSIDE DIAMETER OF GASKET/RAISED FACE..............:Go 86.00 mmGREATER VALUE OF INSIDE DIAMETER OF GASKET/FLANGE FACE:A1 70.00 mmTEMA RGP-RCB-11.7 Include Additional Loads from Pass Partition Plate Gasket: NO

CALCULATION DATALarge Diameter Stress Correction Factor Kk (D < 1000 mm) = 1 =1= 1.0000

GASKET DETAILSb = MIN VALUE(2.52 * Sqr(bo), bo ) = == 4.0000 mm

FLANGE LOADSHD = 0.785 * B ^ 2 * p =0.785*51.84^2*10.18= 21.48 kNH = 0.785 * G ^ 2 * p (11.5-5) =0.785*78^2*10.18= 48.62 kNHG = (2 * PI * b * G * m) * p (11.5-6) =(2*3.14*4*78*3)*10.18= 59.87 kNHT = H - HD (11.5-11) =48619.07-21475.7= 27.14 kN

MOMENT ARMShG = (C - G) / 2 (11.5-14) =(127-78)/2= 24.50 mmhD = (C - B - g1) / 2 (11.5-12) =(127-51.84-16.13)/2= 29.52 mmhT = (2 * C - B - G) / 4 (11.5-15) =(2*127-51.84-78)/4= 31.04 mm

BOLT LOADSOperating conditionWop = H + HG (11.5-8) =48619.07+59869.21= 108.49 kN

Bolting up conditionWamb = PI * b * G * y (11.5-7) =3.14*4*78*69= 67.63 kN

BOLTING AREAAm1 = Wop / Sb =1.0849E05/169= 641.94 mm2

Am2 = Wamb / Sa =67632.21/169= 400.19 mm2

Required Bolting Area AmAm = MAX( Am1 , Am2) =MAX(641.94,400.19)= 641.94 mm2

Available Bolting Area AbAb (num.bolts*root area) = n * Ae =8*130.32= 1042.56 mm2

Bolting Area Check Ab=1042.56 >= Am=641.94[mm2] 61.5% OKW = 0.5 * (Ab + Am) * Sa (11.5-16) =0.5*(1042.56+641.94)*169= 142.34 kN

FLANGE MOMENTSMop = HD * hD + HT * hT + HG * hG (11.5-18)=21475.7*29.515+27143.36*31.04+59869.21*24.5= 2943.18 Nm

Mamb = W * hG (11.5-17) =1.4234E05*24.5= 3487.34 Nm

2 F.1 WN - Flange Fläns¨ Umax= 61.5% Page: 5

Borealis -0 Vessel Tag No.:

Visual Vessel Design by Intergraph,Ver:16.0- Operator : Rev.:A EN13445:2014 Issue 1 - 11.5 NARROW FACE GASKETED FLANGESF.1 Fläns¨ 03 May 2016 14:46 ConnID:S1.1

Bolt SpacingBs = C * PI / n =127*3.14/8= 49.87 mm

Bolt Pitch Correction FactorCF = MAX( Sqr( Bs / (2 * db + 6 * e / (m + 0.5))) , 1) (11.5-20)=MAX(Sqr(49.87/(2*15.875+6*25.4/(3+0.5))),1)= 1.0000Mo = Mop * CF / B (11.5-27) =2943.18*1/51.84= 56.77 Nm/mmMa = Mamb * CF / B (11.5-26) =3487.34*1/51.84= 67.27 Nm/mm

SHAPE CONSTANTSK = A / B (11.5-21) =165.1/51.84= 3.1848lo = SQR( B * go) (11.5-22) =SQR(51.84*4.305)= 14.94h/lo= 2.477 K=A/B= 3.185 g1/go= 3.747VALUES FROM FIGURES 11.5-4 to 8BetaT = 1.163 BetaZ = 1.219 BetaY = 1.766 BetaU = 1.941BetaF= 0.525 BetaV = 0.029 phi = 1.000lamda = (e*BetaF+lo)/(BetaT*lo)+e^3*BetaV/(BetaU*lo*go^2)=(25.4*0.5254+14.94)/(1.163*14.94)+25.4^3*0.0293/(1.941*14.94*4.305^2)= 2.5222

OPERATING CONDITIONM = Mo =56.77= 56.77 Nm/mm

11.5.4.1 Flange Stresses with Flange Thickness e= 25.4 mmLongitudinal Hub StressSigH = phi * M / (lamda * g1 ^ 2) (11.5-32)=1*56.77/(2.52*16.13^2)= 86.52 N/mm2

Radial Flange StressSigr = (1.333 * e * BetaF + lo) * M / (lamda * e ^ 2 * lo) (11.5-33)=(1.333*25.4*0.5254+14.94)*56.77/(2.52*25.4^2*14.94)= 76.44 N/mm2

Tangential Flange StressSigTeta = BetaY*M/e^2-Sigr*(K^2+1)/(K^2-1) (11.5-34)=1.766*56.77/25.4^2-76.44*(3.18^2+1)/(3.18^2-1)= 62.25 N/mm2

11.5.4.2 Stress Limits

Hub Stress k*SigH=86.52 <= 1.5 * MIN(f;fH)=250[N/mm2] (11.5-90)

34.6% OK

Radial Stress k*SigR=76.44 <= f=166.67[N/mm2] (11.5-91) 45.8% OKTangential Stress k*SigTeta=62.25 <= f=166.67[N/mm2] (11.5-92)

37.3% OK

Radial+Hub Stress 0.5*k*(SigH+SigR)=81.48 <= f=166.67[N/mm2] (11.5-93)

48.8% OK

Tangential+Hub Stress 0.5*k*(SigH+SigTeta)=74.38 <= f=166.67[N/mm2] (11.5-94)

44.6% OK

BOLTING UP CONDITIONM = Ma =67.27= 67.27 Nm/mm

11.5.4.1 Flange Stresses with Flange Thickness e= 25.4 mmLongitudinal Hub StressSigH = phi * M / (lamda * g1 ^ 2) (11.5-32)=1*67.27/(2.52*16.13^2)= 102.52 N/mm2

Radial Flange StressSigr = (1.333 * e * BetaF + lo) * M / (lamda * e ^ 2 * lo) (11.5-33)=(1.333*25.4*0.5254+14.94)*67.27/(2.52*25.4^2*14.94)= 90.57 N/mm2

Tangential Flange StressSigTeta = BetaY*M/e^2-Sigr*(K^2+1)/(K^2-1) (11.5-34)=1.766*67.27/25.4^2-90.57*(3.18^2+1)/(3.18^2-1)= 73.76 N/mm2

2 F.1 WN - Flange Fläns¨ Umax= 61.5% Page: 6

Borealis -0 Vessel Tag No.:

Visual Vessel Design by Intergraph,Ver:16.0- Operator : Rev.:A EN13445:2014 Issue 1 - 11.5 NARROW FACE GASKETED FLANGESF.1 Fläns¨ 03 May 2016 14:46 ConnID:S1.1

11.5.4.2 Stress Limits

Hub Stress k*SigH=102.52 <= 1.5 * MIN(f;fH)=250[N/mm2] (11.5-90)

41.0% OK

Radial Stress k*SigR=90.57 <= f=166.67[N/mm2] (11.5-91) 54.3% OKTangential Stress k*SigTeta=73.76 <= f=166.67[N/mm2] (11.5-92)

44.2% OK

Radial+Hub Stress 0.5*k*(SigH+SigR)=96.54 <= f=166.67[N/mm2] (11.5-93)

57.9% OK

Tangential+Hub Stress 0.5*k*(SigH+SigTeta)=88.14 <= f=166.67[N/mm2] (11.5-94)

52.8% OK

EN13445-5;10.2.3.3 REQUIRED MIN.HYDROSTATIC TEST PRESSURE:PtminNEW AT AMBIENT TEMP. FOR TEST GROUPS 1, 2 and 3Ptmin = 1.25 * Pd * f20 / f =1.25*10.18*166.67/166.67= 12.73 MPa

Ptmin = 1.43 * Pd =1.43*10.18= 14.56 MPa

Test Pressure Ptmin=14.56 <= Ptmax=24.823[MPa] 58.6% OK

PRESSURE AND TORQUE SUMMARYTable PRESSURE AND TORQUE SUMMARY FOR F.1 :

Description Temp(C) P(MPa) Limited By Min.Req.Total Bolt Force(kN)

Design Pressure(corroded) 20 10.18 Bolting Area Check 108.49Max.Allow.Pressure(corroded) 20 16.55 Bolting Area Check 176.36Max.Allow.Pressure(corroded) Ambient 16.55 Bolting Area Check 176.36Max.Allow.Test Pressure(corroded)