輪胎噪音檢測介紹 - ARTC輪胎噪音檢測介紹 財團法人車輛研究測試中心 莊邵權 圖1. 實車輪胎噪音檢測狀況 表1. ece r117 c1 等級輪胎管制標準

電動車輛電池系統的 驗證與測試 - artc.org.tw · 2015-04-13 · 車輛研測資訊...

Transcript of 電動車輛電池系統的 驗證與測試 - artc.org.tw · 2015-04-13 · 車輛研測資訊...

6 車輛研測資訊 105期 2015-04

http://www.artc.org.tw

有鑒於全球暖化的環境威脅,世界各國紛紛提

出新能源政策,以期達到節能減碳目的,其中車輛

電動化即是降低CO2排放的主要對策之一;而具有

儲能和動力推進用的電池系統(Battery System),則

是達成車輛電動化的重要關鍵。這裡所指的電池系

統,涵蓋了具有電池管理與高電壓斷路迴路、溫度

管理與冷卻迴路,以及考量車輛碰撞之外力耐受機

殼等,故在歐洲經濟委員會(Economic Commission

for Europe,簡稱ECE)所制定的法規ECE R100[1]

中,稱此為可充電能量儲存系統(REchargeable

Energy Storage System,簡稱REESS)。

目前國際各大車廠均採用高能量密度或高功率

密度電池芯所構成的REESS,包括在內燃機低效率

的動力區段上,作為動力來源,如48V BSG/ISG、

油電混合車(HEV)或插電式混合動力車(PHEV),

或是完全以電池系統作動力來源,如增程型電動

車(Extend Range EV)或純電動車(BEV,Battery

Electric Vehicle) ,乃至於燃料電池電動車(Fuel Cell

EV),均需採用REESS來作為電能的調節與儲存,

所以REESS可謂車輛電動化的核心,如圖1所示。

關於電池的可靠度、誤用和電性能

REESS的電能儲存功能,一般以多顆鋰離子

或鋰聚合物電池芯(Lithium Ion / Lithium Polymer

battery cell)採串並聯方式來達成,而鋰電池芯則

透過正極材料釋放的鋰離子,於正負極材料間游

走,形成電能量的儲存與釋放,所以正極材料對

鋰離子電池芯的性能有相當的影響。現階段正極

材料的主流有磷酸鋰鐵(LiFePO4,簡稱LFP)、鋰錳

(LiMnO2,簡稱LMO)、鋰三元(簡稱NCM)等類型,

各車廠依其對應於開發車型的性能需求,評估能量

密度和電功率、循環壽命等各種參數,來進行串並

聯的設計。

以檢測的角度來說,不同類型的鋰離子電池

芯所構成的REESS,需要在測試程序和條件上作調

電動車輛電池系統的驗證與測試

車輛電動化的核心-『電池』

車輛研究測試中心 施冠廷

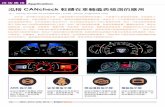

▲ 圖1、車輛電動化的趨勢與案例

車輛研測資訊 105期 2015-04 7

專 題 報 導

整,才能檢視出其性能在不同用車條件下的變異,

再確認其系統上的設計,能否符合車輛性能的要

求。而國際間自電動車發展以來,如美國自動機工

程協會(SAE),便提供許多建議規範(Recommended

Practical),或是國際標準組織如ISO、IEC等也制定

了電池相關標準(Standard),這些均可提供產業界

做為檢測項目、程序,以及條件等的參考,也可對

REESS進行性能評價。如圖2所示,是為目前多數

REESS的基本組成。

大致而言,REESS的建議規範可分成可靠度測

試、誤用情況評估,以及電性能測定三類,雖然其內

容大多屬單一失效模擬,且多半延用自車輛電子零組

件的標準,如ISO 16750[2]系列,並未考慮REESS電能

循環使用下的性能變化,與整車運行的情境不免有所

落差,但仍可作為研擬REESS測試計畫的參考依據。

下列分別就可靠度測試、誤用情況評估,以及電性能

測定三項領域,歸納各家標準、規範,甚至國際法規

的資訊,進行深入的比較和探究。

一、 可靠度測試

REESS可靠度驗證的項目主要為振動、機械

衝擊(Mechanical shock)、溫度衝擊(Thermal shock)

等三項,由於REESS具有高壓電能量儲存的特性,

所以不同於一般車用電子產品,更增列了試驗前後

的程序,以絕緣阻抗量測來確認其防漏電能力,且

須進行標準充放電循環,來評估其電容量的維持能

力。以下除了說明各項測試方式之外,同時也針

對歐盟ECE R100-2、國際標準IEC 62660-2[3]、ISO

12405-1/2[4],北美建議規範SAE J2464[5],以及中

國大陸的行業標準─QC/T 743[6]等各家內容進行比

較。

(一) 振動測試

振動測試在汽車工業中極為常見,不論是整車

或零組件都是一項必要的測試[7]。以整車來看,其

結構較為巨大,因此有低頻的共振頻率,損壞也通

常發生在低頻的振動頻譜;另一方面,小型結構體

的零組件,其臨界頻率則通常落在高頻頻譜。而電

池系統有較大型的體積,但也含許多小型的電子零

組件,故此振動測試的性質,也可說是介於車輛碰

撞和零組件測試之間,所以,可採正弦(Sine sweep)

或隨機(Random)振動測試來達成。

正弦振動是較傳統的測試方式,主要評估測試

件與車體發生共振的潛在性,適用於真正的振動是

窄頻的情況下,測試時只施加單一頻率振動,用來

比較不同結構下的耐振動性能。相較之下,隨機振

動比較貼近真實情況,因為結構複雜的測試件通常

有許多的共振頻率,且失效都發生在這些共振頻率

的交互作用下,此時隨機振動的共振放大率雖沒有

如正弦振動一樣大,但其測試是將所有可能的共振

頻率在同一時間內一起施加,因此在大多數的測試

▲ 圖2、REESS的基本組成

8 車輛研測資訊 105期 2015-04

http://www.artc.org.tw

案例會較接近真實的放大率。表1所示,為振動測

試的條件比較。

根據表1所示,SAE、ISO以及IEC將REESS或

其子系統視為單一零組件,所以均採取隨機振動,

而大陸QC/T、歐盟法規ECE R100則基於整車運作

考量,採正弦振動。值得注意的是,大陸QC/T 743

與ECE R100在方向性上,均僅針對垂直方向進行

驗證,可解讀由於完整的REESS體積和質量較大,

以純電動小客車來說,幾乎接近車輛整體1/4~1/3

的重量,因此在驗證的考量上,僅作垂直方向的評

估。

(二) 機械衝擊測試

車輛行駛中,除了面臨連續且長時間的振動之

外,另一常見的道路環境,就是遭遇坑洞(Pothole)

或突起物造成的衝擊(Shock),此也考驗車輛或車內

零組件受到瞬間應力的耐受度。如表2所示,為各

家對於衝擊測試條件的比較。

較常見的衝擊波形為半正弦波(Half sine),衝

擊時間多半在5~15毫秒之間,且加速度從20~50 g

不等,這樣的條件通常施加於質量較小的零組件,

也就是IEC 62660-2和SAE J2464應用的對象,如鋰

離子電池芯、電池模組等。惟ISO 12405-1/2在衝擊

的條件上,引用自針對車輛電子產品提供環境驗

證建議的標準─ISO 16750-3,採用每個方向均施

加50g/6毫秒的衝擊十次,但也註明,電池系統的

製造商可與客戶協議,依據應用車型主要受力的狀

況,調整其次數甚至衝擊方向。而同樣參考自ISO

12405系列的大陸GB/T草案法規中,則將衝擊的方

向定調為垂直方向,使衝擊測試的重點,聚焦在

REESS對抗垂直衝擊的耐受度上。

另外,針對整車層級的撞擊測試,歐盟法規

ECE R100採用衝擊時間高達100 ms且加速度介於

10~30 g,其波形則為梯形波的條件,即這樣的條

件,藉此探究REESS在車輛上受到衝擊時,其應力

是否會引發其他結構和電氣絕緣上的失效。

(三) 溫度衝擊

車輛行駛環境中,溫度的變化會對車輛電子產

品造成材質退化甚至變形,因此在ISO 16750-4中

規範標準 測試件 形式 軸向 SOC

ISO 16750-3 車輛電子產品

隨機 3 ─

IEC 62660-2 鋰電池芯 隨機 3 高能量應用為 100%;高功率應用為 80%

QC/T 743 鋰電池芯/ 模組

正弦 僅 Z 軸 過程以 C/3 電流率放電

SAE J2380 電池模組 隨機 Z → Y → X → Z 100%, 60%, 20%

ISO 12405-1/2 電池系統 隨機 Z → Y → X 50%

ECE R100-2 REESS 正弦 僅 Z 軸 50%

▼ 表1、REESS振動測試相關的規範、標準與法規比較

▼ 表2、REESS衝擊測試相關的規範、標準與法規比較

規範標準 測試件 波形 加速度 時間 次數 / 方向

ISO 16750-3 車輛電子產品( 車體 / 骨架 ) 半正弦 50 g 6 ms 10 次 /6 個方向

IEC 62660-2 鋰電池芯 半正弦 50 g 6 ms 10 次 /6 個方向

QC/T 743 鋰電池芯 / 模組 ─ ─ ─ ─

SAE J2464 電池組 半正弦 25 g 15 ms 3 次 /6 個方向

ISO 12405-1/2 電池系統 半正弦 50 g 6 ms 10 次 /6 個方向

車輛研測資訊 105期 2015-04 9

專 題 報 導

羅列各種環境溫度變化的項目與條件,以供產業參

考並驗證其產品的耐候能力。而REESS所包含的鋰

電池芯,對工作溫度有強烈的要求,如通用汽車在

2010年所推出的增程型電動車─Chevrolet Volts,

其REESS的冷卻系統能將電池芯的工作溫度控制

在20~30℃ [8],因此溫度衝擊循環(Thermal shock

cycling)測試的對象,其實不只是電池單元,還包括

REESS的冷卻系統。

以鋰離子電池芯的材料的觀點來說,60℃以上

的環境溫度將造成電解液的分解,鋰電池的內部阻

抗因此上升,影響電能量釋放的功率與其容量;當

環境溫度持續上升到80℃以上,在負極包覆鋰金屬

的SEI膜也會受到影響,若此時電池單元仍在進行

充電或放電之電能循環,則會提高熱失控(Thermal

Runaway)發生機率,從表3各家所規定的條件來

看,也都設在60℃溫度點之上。在ECE R100中,

雖然未將測試溫度提高到80℃以上,但其將滯留

時間延長至6小時,藉此確保環境溫度完全入侵到

REESS,以達到完整的驗證。

以上大致說明了REESS三項主要的可靠度測試

項目,但是除了基於原本車輛電子產品在驗證上的

考量外,亦應就REESS重量、擺放方位,以及系統

機制上的特殊性,進行更深入的研究。

二、 誤用情況評估

REESS通常由數百甚至數千顆鋰電池單元所構

成,以儲存高能量。誤用情況的評估,主要基於對

鋰電池芯會發生熱失控的情形,例如REESS遭受不

正常的外力壓迫造成外部電極的短路、過度充電,

或是電池芯結構上的變形、穿刺,甚至電池芯所構

成的陣列中發生過熱等情況進行模擬測試,以觀察

REESS的電氣與機制反應。

表4列舉鋰電池發生熱失控的四種類型,並對

照現行標準規範,來探究誤用驗證項目的必要性與

契合性。首先是電氣誤用,也就是外部短路、過

充電、過放電等情況,由於鋰電池芯在遭遇外部短

路時,在電極間所產生的瞬間短路電流甚高,且隨

著串並聯增加而上升,例如,一顆電池芯的內阻是

1 mΩ,額定端電壓為4 V,在遭遇外部短路阻抗為

9 mΩ時,瞬間短路電流為400 A,但若為3顆電池

芯串聯,則短路電流提高為1,000 A,故而對於數

十組電池串聯的REESS來說,短路電流可達KA等

級,因此電池管理機制與斷路單元須能針對局部或

整體的迴路,視狀況作調整或模組化隔離。所以,

在驗證項目與程序上,必須從電池芯的層級來參考

相關標準。

▼ 表3、REESS溫度衝擊循環測試相關的規範、標準

與法規比較

規範標準 測試件 溫度範圍 (℃ ) 滯留時間 次數

ISO 16750-4 車輛電子產品

-20~65(Code A) 從 20 到 90 分鐘不等 300

IEC 62660-2 鋰電池芯

-40~85 -40℃下 90 分鐘;85℃下 110 分鐘

30

QC/T 743 鋰電池芯 /模組

5

SAE J2464 電池組 -40~70 6 小時 5

ISO 12405 電池系統 -40~85 1 小時 5

ECE R100-2 REESS -40~60 6 小時 5

10 車輛研測資訊 105期 2015-04

http://www.artc.org.tw

至於擠壓/碰撞所誘發的熱失控,主要源自於

擠壓過程中的應力造成電池芯內部短路,其短路電

流同樣引起高溫,最終連鎖反應帶來熱失控。但

相較於施加於電池芯上的擠壓測試,ISO 12405-3/

ECE R100-2所採用的檢測方式,則包括了對REESS

外殼與其機構強度的考驗,因此特別要求其外觀上

的變形量,同時在過程中,REESS的電能量需在

50% SOC以上,試驗後再量測其絕緣阻抗,確認電

氣絕緣特性大於500 Ω/V。

另外兩種誤用情況,主要是基於整車考量來

做評估,過去針對車輛電子產品,會採鹽霧噴灑

(Salt spray)來考驗產品的抗腐蝕(Resist to corrosion)

能力,特別是在金屬件的部位,再加諸如鹽乾複合

的嚴苛測試,藉此評估其鎖附強度與密閉性。但對

於REESS來說,則是考量電池芯遭遇鹽水浸泡時,

在電極端所產生的化學反應,因此鹽水浸泡實際上

是外部短路,與材料腐蝕兩種失效模式的測試。

在ISO 12405-3目前則僅考量外部短路的影響,而

其他安規組織如UL,則採取更嚴苛的測試條件(5%

NaCl),並在試驗後進行絕緣阻抗量測。

最後,高溫燃燒項目的情況評估,則是

基於R E E S S內部的電池串發生高溫蔓延或傳播

(Propagation)時,其外殼與內部機構抑制高溫傳

導的能力。而在目前的ISO 12405-3或ECE R100-2

中,均以歐盟公告於2005年的油箱耐油法規ECE

R34為參考依據,以整車底盤遭遇高溫燒烤為模擬

情境來測試,進行70秒的烘烤確認REESS內部的

電池單元不受影響;而在SAE於2009所更新的規範

J2464中,則是從內部以不同位置的高溫傳播來進

行耐燃評估,主要應用於電池模組密集,且無阻隔

檔板的REESS設計中。

誤用情況的評估,近期在國際的標準甚至法規

上已逐漸取得共識,特別是ECE R100-2的要求項

目多半已與ISO 12405-3調和,電池系統製造商若

以ISO 12405為驗證廠規的基準,則幾乎可完全滿

足ECE R100-2的要求,僅差機械衝擊一項,在ECE

R100-2中是採用如前所述的梯波形。

三、 電性能測定

由於電動車製造商必須確認REESS之電性能

是否能滿足對應車型的操控要求,因此電性能測定

不同於單電池芯的測試,其主要包括了電功率與內

阻、循環壽命測定等電性項目,皆是從系統的角度

做考量。ISO 12405系列亦針對電性能測定規範一

套標準化的程序,以提供業者評估不同廠牌鋰電池

芯所構成的REESS在性能上的差異。

截至2013年為止,國內標準檢驗局已將ISO

12405系列編制成CNS 15515系列標準,但目前仍

IEC 62260-2 QC/T 743 ISO 12405-3 ECE R100-2

鋰電池芯 鋰電池芯 / 模組 電池系統 REESS

電氣 ( 保護 )誤用

外部短路過充電強制放電

外部短路過充電強制放電

短路保護過充電保護過放電保護

擠壓 / 碰撞對圓柱形電池芯同 QC/T 743

擠壓柱面為半徑 75 mm 的半圓柱

源自於 FreedomCAR的擠壓測試

鹽水浸泡 ─3.5% 的 NaCl浸泡 2 小時

短路通過則可不執行

─

高溫燃燒 ─ ─參考自 ECE R34,

油箱耐燃測試

▼ 表4、REESS誤用評估相關的規範、標準與法規比較

車輛研測資訊 105期 2015-04 11

專 題 報 導

非屬於應施檢驗項目。不過對國內廠商來說,可以

參考其項目與程序,提早建立起廠內電池系統性能

評估的程序,並依應用車型的操控環境要求,進一

步設定基準。例如,ISO 12405系列分別就油電混

合車輛所採用的高功率鋰電池,以及純電動車所採

用的高能量鋰電池,設計不同的「循環壽命的工況

輪廓(Power Profile)。如圖3所示,即為兩組工況交

替產生電能量的損耗,藉此評估電池系統的循環壽

命;廠商可依實際銷售的市場,採用依其路況所推

演的工況輪廓。

同樣的,目前中國大陸也已針對純電動小客

車,修訂且增列GB/T的工況輪廓,以此作為電池系

統的驗證條件,如圖4所示。

由於鋰離子電池芯在高溫、外部短路、過度充

電等情況下,均有可能在極短時間內發生熱失控的

現象,進而在連鎖效應下,使週邊的鋰電池串與電

池系統配件(如冷卻管路、管理系統電路板)產生高

溫燃燒。故發揮其高能量密度、高功率等優點的同

時,須避免熱發生失控現象,進而降低災害發生的

機率。

車輛電動化,政策推廣與法規併行

誠如本文前述,電池是車輛電動化的核心,

一方面要能有效控制鋰電池串,發揮其高能量密

度、高功率等優點,另一方面也要確保其不會在高

溫、外部短路或過度充電等情況下,發生熱失控的

現象,甚至產生高溫燃燒,進而損毀車輛,影響安

全,因此近年來分析電池管理與溫度管理機制的研

究測試愈臻成熟,也促使電池的法規標準逐步定

型,讓消費者更有保障。

另值得一提的是,除了歐、美主流的的ECE

R100-2外,中國大陸近年間亦從2006年所公告的

QC/T 743,再結合ISO相關標準後,推展七項中國

大陸國家標準,甚至制定電池生產單位的管理辦

法,藉此淘汰競爭力不足、品質不佳的電池供應

商,期盼能將車輛電動化的產品,從過去政府補貼

的角度,朝向市場化發展,扶持產業的態度十分積

極。為此,台灣電動車產業也須加緊腳步,廠商除

▲ 圖3、國際標準ISO 12405-2建議之純電動車循環

壽命工況圖

▲ 圖4、大陸GB/T標準草案之純電動轎車用工況輪廓

12 車輛研測資訊 105期 2015-04

http://www.artc.org.tw

可參與國內智慧電動車示範運行的政策性計劃之

外,為在國際車廠供應鏈上爭取更多成果,建議儘

速擬定合適的產品驗證計畫,不僅提高對產品性能

的認知程度,也可促成相關產業鏈的合作,有助於

技術與系統整合更為完善,開發出更具國際競爭力

的商品。

參考文獻

[1] ECE Regulation No. 100 “Uniform provisions

concerning the approval of vehicles with regard

to specific requirements for the electric power

train”, 2013.

[2] International Standard ISO 16750 “Road

vehicles─Environmental conditions and testing

for electrical and electronic equipment”, 2012.

[3 ] I n t e r n a t i o n a l S t a n d a r d I E C 62660-

2 “Secondary l i thium-ion cel ls for the

propulsion of electric road vehicles─Part2:

Reliability and abuse testing”, 2010.

[4] In te rna t iona l S tandard ISO 12405-1/2

“Electrically propelled road vehicles ─

Test specficiation for lithium-ion traction

battery packs and systems ─ Part 1: High-

power applications / Part 2: High-energy

applications”, 2012.

[5] SAE Surface Vehicle Recommended Practice

J2464 “Electric and Hybrid Electric Vehicle

Rechargealbe Energy Storage System (RESS)

Safety and Abuse Testing”, 2009.

[6] 中華人民共和國汽車行業標準QC/T 743 “電

動汽車用鋰離子蓄電池”,2006年。

[7] Gunnar Kjell and Jenny Frodelius Lang,

“Comparing different vibration tests proposed

for l i thium-ion bat ter ies with vibrat ion

measurement in an electrical vehicle” EVS

27 International Battery, Hybrid and Fuel Cell

Electric Vehicle Symposium, 2013.

[8] Masashi TAKAHASHI, Koichi OSHINO,

Kazunori KOMATSU, “Safety Evaluation

Test of lithium-Ion Batteries in Vehicles ─

Investigation of Mechanical Test Method”,

JARI Research Journal, 2010.