Dipl_Vaso_Manojlovic

-

Upload

manojlovic-vaso -

Category

Documents

-

view

471 -

download

4

Transcript of Dipl_Vaso_Manojlovic

Sadržaj

Uvod..............................................................................................................................2

I Teorijski dio.................................................................................................................3

1. Metalurgija magnezijuma, osnovni podaci o magnezijumu...............................3

1.1 Fizičke i hemijske osobine i primjena magnezijuma..................................3

1.2 Proizvodnja magnezijuma u svijetu............................................................6

1.3 Magnezijumove legure................................................................................7

1.3.1 Podjela magnezijumovih legura.......................................................8

1.3.2 Primjena magnezijumovih legura...................................................12

1.4 Oblici magnezijumovog otpada i reciklaža...............................................13

2. Postupci dobijanja magnezijuma destilacijom.................................................19

2.1 Pidgeon proces..........................................................................................20

2.2 Bolzano proces..........................................................................................20

2.3 Magnetherm proces...................................................................................21

2.4 Postupci dobijanja magnezijuma destilacijom iz otpada..........................21

2.4.1 Kalkulacija destilacijonog procesa.................................................25

3. Rafinacija magnezijuma isparavanjem.............................................................27

3.1 Teorijske osnove........................................................................................27

3.2 Rafinacija Mg destilacijom u vakuumu, matematički model za maseni

protok i prenos toplote...............................................................................33

3.2.1 Maseni protok kroz destilacioni prostor.........................................34

3.2.2 Mehanizam prenosa toplote...........................................................36

II Eksperimentalni dio..................................................................................................38

1. Oprema za proces vakuumske destilacije..........................................................38

2. Ulazni materijal.................................................................................................40

3. Proces vakuumske destilacije i dobijanje čistog magnezijuma u obliku

krune..................................................................................................................41

4. Proračun iskorišćenja magnezijuma iz otpada procesom vakuumske

destilacije...........................................................................................................43

5. Mikroskopija, uzorci magnezijumovog otpada i destilovanog

magnezijuma......................................................................................................45

6. Zaključak i diskusija..........................................................................................50

Literatura......................................................................................................................51

2

Uvod

Magenzeijum je metal čija je proizvodnja u zadnjih 20 godina doživjela veliku

ekspanziju. Ovo proizilazi iz činjenice što primjena magnezijuma, a naročito njegovih

legura postaje sve veća (posebno u automobilskoj industriji), a u nekim granama

industrije i nezamenjiva. Magnezijum je našao primjenu u industriji usled, prije svega,

njegove male težine a pored toga i zbog dobrih mehaničkih osobina njegovih legura i

veoma dobre sposobnosti livenja u kokile. Razlikujemo legure magnezijuma za

livenje u kokile, za livenje u piješčane kalupe, legure za plastičnu preradu i specijalne

legure.

Porast proizvodnje magnezijuma implicira i porast količičine otpada na bazi

ovog metala, koji je neophodno ukloniti i preraditi iz ekonomskih kao i ekoloških

razloga. Otpad na bazi magnezijuma dolazi od mnogih izvora tako da je postavljena

standardna klasifikacija ovog otpada, koja podrazumijeva 6 osnovnih tipova: otpad

visokog stepena čistoće, cisti otpad sa razvijenom površinom, čisti otpad sa Al/Fe

uključcima (bez kontaminacije bakrom ili mesingom), obojeni livački otpad, metalni

otpad sa nečistoćama, otpad mašinske obrade i otpad šljaka sa i bez ostataka.

Medjutim i pored ove klasifikacije postoji i veliki broj otpada koji ne može da se

klasifikuje na ovaj način, a što je mnogo značajnije, ne može se preraditi standarnim

postupcima prerade otpada. Usled ove činjenice dolazi do velikog broja istraživanja

na polju prerade Mg otpada, medju kojima je i postupak prerade vakuumskom

destilacijom koji je izložen u ovom radu. Ovakav postupak je moguć i ekonomski je

opravdan, medjutim nije potpuno izučen u smislu rešavanja ekoloških problema, tako

da još uvijek nije komercijalizovan.

3

I Teorijski dio

1. METALURGIJA MAGNEZIJUMA, OSNOVNI PODACI O

MAGNEZIJUMU

1.1 Fizičke i hemijske osobine i primjena magnezijuma

Magnezijum je lak metal, element druge grupe Mendeljejevog periodnog

sistema, sa rednim brojem 12 i atomskom masom 24,32. U čistom obliku je

srebrnasto bijele boje. Ima specifičnu gustinu 1,74 g/cm3, pri temperaturi od 20oC.

Topi se na 650oC, a ključa na atmosferskom pritisku na 1107oC. Sa smanjenjem

pritiska temperatura ključanja magnezijuma se smanjuje, a pri pritisku od 0,333 kPa

magnezijum u potpunosti isparava (sublimiše) [1].

Latentna toplota topljenja magnezijuma iznosi 8,96 kJ/mol·K, a toplota

isparavanja 133,98 kJ/mol pri 1107oC, a 145,5 kJ/mol pri 20oC, a specifični toplotni

kapacitet 33,15 kJ/mol·K i izražava se za čvrsto stanje (od 273 K do temperature

topljenja) jednačinom:

Cp(č) = 22,32 + 10,26·103T – 0,43·105

T , J/mol·K (1)

Magnezijum ima heksagonalnu kristalnu rešetku. Koeficient zapreminskog

širenja čvrstog magnezijuma u intervalu od 0 – 310oC iznosi 82,10·10-6/oC , a tečnog

u intervalu od 651 – 800oC ima vrijednost 380·10-6/oC. Pri prelazu iz tečnog u čvrsto

stanje smanjuje se zapremina magnezijuma sa 3,97 – 4,2 % u odnosu na specifičnu

zapreminu tečnog metala [1].

Vrijednost površinskog napona magnezijuma iznosi 563·10-5 N/cm pri 681oC i

502·10-5 N/cm pri 894oC. Dodatak natrijuma, stroncijuma, antimona, olova,

berilijuma, bizmuta u količini od 0,2-0,3 % znatno snižava njegov površinski napon.

Viskozitet čistog magnezijuma u blizini temperature topljenja iznosi 0,123-0,0125

P·s.

Električna provodljivost magnezijuma iznosi 38,6 % od električne

provodljivosti bakra. Specifični električni otpor na 20oC iznosi 0,047 Ω·cm.

4

Električna provodljivost Mg zavisi od kristalne orijentacije. Manja je kod

polufabrikata dobijenih plastičnom deformacijom nego kod livenih proizvoda. Isto

tako, povećanje temperature i dodatak legirajućih elemenata smanjuje električnu

provodljivost magnezijuma.

Normalni potencijal magnezijuma u odnosu na normalnu elektrodu iznosi 2,38

V, u odnosu na vodonikovu elektrodu 1,55 V i u odnosu na kalomelovu 1,63 V.

Magnezijum u livenom stanju ima slabe mehaničke osobine: čvrstoću 8-11

kg/mm2. relativno izduženje 6-8%, a tvrdoću 30 HB, modul elastičnosti 4500

kg/mm2. Legiranje magnezijuma sa Al, Zn, Zr dovodi do značajnog poboljšanja

njegovih mehaničkih osobina. Najvažnije osobine magnezijuma date su u tabeli 1.1.

Tabela 1.1 Najvažnije osobne magnezijuma [1]

Osobina Vrijednost

Gustina, g/cm3, pri 20oC Gustina pri temperaturi topljenja, g/cm3 Temperatura topljenja, oC Temperatura ključanja, oC Toplota topljenja, kJ/mol Toplota isparavanja, kJ/mol pri 1107 oC pri 25 oC Toplota sublimacije, kJ/mol pri 650oC pri 25oC Entropija pri 25oC, kJ/mol·K Toplotna provodljivost, W/mol·K Specifični električni otpor, pri 20oC, Ω·cm Normalni potencijal, V Elektrohemijski ekvivalent, g/A·čas Specifična toplota, J/mol·K

1,74 1,59

650±1 1107±3

8,96±0,21

133,98±2,1 145,7±2,9

146,5±0,8 149,1±1,3

32,53 157

0,047 2,38

0,454 33,15±0,38

Hemijska svojstva magnezijuma su odredjena prisustvom na spoljnjoj putanji

njegovog atoma dva elektrona, koja lako otpušta i prelazi pri tome u stabilnu formu.

Iz ovih razloga se magnezijum javlja obično u dvovalentnom obliku (Mg2+).

Medjutim pri odredjenim uslovima, moguće je i postojanje i jednovalentnog

magnezijuma (Mg+), kojem odgovaraju jedinjenja nižeg stepena valentnosti: MgF,

MgCl, Mg2O.

5

Magneziju posjeduje veoma visok hemijski afinitet prema kiseoniku.

Srebrnastno bijele je boje, sa jakim sjajem, na vazduhu brzo tamni usled

obrazovanja tanke opne oksida. Do temperature 450oC obrazovana oksidna opna

štiti magnezijum od dalje oksidacije. Pri većim temperaturama, medjutim, opna

postaje nestabilna, ruši se i ne sprečava dostup kiseonika do metala.

U prisustvu vlage Mg korodira i pokriva se slojem oksida. Pri topljenju bez

zaštitnog sloja topitelja i kada je u obliku praha i tankih traka burno sagorijeva

dajući blještavo bijeli plamen. Pri zagrevanju u atmosferi hlora, broma i para joda,

takodje burno reaguje i sagorijeva. Sa azotom pri zagrijevanju obrazuje nitrid.

Za razliku od aluminijuma ne reaguje sa rastvorima alkalnih baza, izuzev ako

su prisutne amonijačne soli. Takodje je stabilan u odnosu na fluoridne soli, fluoro-

vodoničnu kiselinu, benzin, kerozin i mineralne masti. Ne reaguje ni sa

koncentrovanom H2SO4 [1].

Magnezijum je nepostojan u rastvorima soli (izuzev fluoridnih), a naročito ga

intezivno rastvaraju razblaženi rastvori mineralnih kiselina. Sa vodom takodje

reaguju uz izdvajanje gasovitog vodonika i uz taloženje hidroksida.

Magnezijum se javlja kao energičan reducent istiskujući manje aktivne metale

iz njegovih jedinjenja.

Sa mnogim drugim metalima (Al, Cu, Zn, Mn i dr.) magenzijum obrazuje

legure koji se karakterišu boljim mehaničkim osobinama i većom hemijskom

postojanošću nego što ih ima metalni magnezijum [1].

Primjena Mg je brojna i različita. Glavna primjena visoko čistog Mg je u

proizvodnji rijetkih metala. Zahvaljujući visokim termodinamičkim svojstvima

reducenta, magnezijum može da se upotrebi za redukciju hlorida, fluorida i oksida

čitavog niza metala. Ipak danas široku primjenu kao reducent magnezijum ima samo

u industrijskoj proizvodnji titana, cirkonijuma, berilijuma i urana.

Kao konstrukcioni materijal Mg se ne koristi neposredno, već u obliku legura

sa drugim metalima, koji čine osnovu oblast njegove primjene. U savremenoj

tehnici Mg-legure se primjenjuju prvenstveno zbog njegove male gustine, hemijske

postojanosti i istovremeno dobrih mehaničkih osobina. Na toj osnovi Mg-legure

imaju široku primjenu u avio industriji, saobraćaju, vojnoj tehnici i mnogim drugim

granama industrije.

U hemijskoj industiji Mg je takodje našao široku primjenu, što za proizvodnju

neorganskih i organskih jedinjenja i preparata.

6

Magnezijum kao materijal za anode koristi se u katodnoj zaštiti od korozije

čeličnih i željeznih proizvoda [1].

1.2 Proizvodnja magnezijuma u svijetu

Usled velike primjene magnezijuma i njegovih legura, njegovu proizvodnju

prati trend rasta, posebno od 2000 do 2007 godine. Na dijagramu 1.1 i 1.2 prikazana

je ukupna proizvodnja primarnog magnezijuma u Svijetu [3]. Od 2007. do 2009.

primjećuje se pad proizvodnje magnezijuma nastao usled globalne ekonomske kize.

Dijagram 1.1 Ukupna proizvodnja primarnog magnezijuma u Svijetu (´000 tona)

Dijagram 1.2. Proizvodnja primarnog magnezijuma po zemljama (´000 tona)

7

Ako pogledamo udjele proizvodnje magnezijuma po zemljama koje ga

proizvode, primjećujemo da ukupna proizvodnja magnezijuma prati trend

proizvodnje magnezijuma u Kini, koja predstavlja vodeću zemlju u proizvodnji

magnezijuma (dijagram 1.2. i tabela 1.2.).

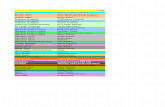

Tabela 1.2. Proizvodnja primarnog Mg u Svijetu, po zemljama (´000 tona) [3]

1.3 Magnezijumove legure

Magnezijumove legure spadaju u značajne konstrukcione materijale koji su

našli široku primjenu u različitim oblastima. To se može objasniti njihovim

secifičnostima i raznovrsnim svojstvima od kojih su najvažnije: mala specifična

masa, visoka čvrstoća, vatrootpornost, koroziona stabilnost, sposobnost da

apsorbuju energiju udara i vibracionih kolebanja, svojstvo da se mogu obradjivati

različitim vidovima prerade itd. Savremeni tehnološki postupci i tehnika uopšte

omogućavaju da se djelovi i proizvodi magnezijumovih legura mogu dobiti sa

različitim stepenom složenosti njihovog oblika i različitim dimenzijama. Savremene

metode antikorozione zaštite omogućavaju korišćenje magnezijumovih legura u

svim klimatskim uslovima i u kontaktu sa uljima, kerozinom, benzinom, i drugim

sredinama.

Za izradu magnezijumovih legura sa različitim potrebnim osobinama koristi se

kompleksno legiranje sa elementima koji pojedinačno pokazuju odredjeni uticaj na

strukturu i fazni sastav legura, a time i njihove osobine.

Neophodna svojstva magnezijumovih legura obezbjedjuju se tehnologijom

njihove izrade: postupcima topljenja, obradom tečnog metala, livenjem i

deformacijom dobijenih legura.

8

1.3.1 Podjela magnezijumovih legura

U odnosu na tehnologije izrade djelova i proizvoda uopšte, magnezijumove

legure se mogu podijeliti na dvije osnovne kategorije: 1) legure za preradu livenjem

i 2) legure za preradu plastičnom deformacijom. U obje navedene kategorije spadaju

posebne legure kao što su: a) legure visoke čvrstoće i b) vatrootporne legure. Pored

toga, u legure za preradu plastičnom deformacijom spadaju i c) izrazito lake legure i

d) legure sa specijalnim osobinama. U tabeli 1.3 i 1.4 prikazane su različiti tipovi

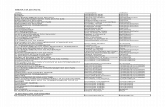

magnezijumovih legura sa njihovim hemijskim sastavom [6].

Tabela 1.3 Magnezijumove legure. 1-Legure za livenje u kokilama 2-Legure za livenje u pješčanim kalupima 3-Legure za plastičnu deformaciju 4-Smatraju se kao sekundarne legure [6]

Al, %

Mn, %

Zn, %

Si, max.,

%

Cu, max.,

%

Ni, max.,

%

Fe, max., %

Sr, %

AZ91HP 1,2 9 0,2-0,4 0,5-0,9 0,015 0,001 0,001 AZ91D 1,2 9 0,2-0,4 0,5-0,9 0,05 0,025 0,001 0,004 AZ91B 4 9 0,2-0,4 0,3-1 0,5 0,35 0,03 0,03 AZC1231 1,2,4 10-12 0,2-0,5 2-3 0,5 1 0,003 0,005 A8 1,2 8 0,3 0,5 AZM 3 6 0,3 1 AZ80 3 8,5 min. 0,12 0,5 AZ31 3 3 0,3 1 AM60B 1 6 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 AM50A 1 5 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 AM20 1 2 min 0,2 max. 0,2 0,05 0,008 0,001 0,004 AS41B 1 4 0,4-0,6 max. 0,1 0,6-1,4 0,015 0,001 0,0035 AS31 1 3,1-

3,9 0,2-0,5 max 0,2 0,7-1,2 0,008 0,001

AS21 1 2 min 0,2 0,2 0,7-1,2 0,008 0,001 0,004 ZC63 2 0,3 6 2,5 ZC71 3 0,7 6,5 1,2 ZM21 3 1 2 ZW3 3, 0,6%Zr 3 AJ41 1 4 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 1

AJ50 1

0.12-0,18% Ca 5 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004

0,35-0,55

AJ51 1 5 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 1,2-1,6 AJ52 1 4,5-

5,7 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 1,7-2,3

AJ62 1 6 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 2,3-2,5 AJ73 7 0,3-0,5 max. 0,2 0,05 0,008 0,001 0,004 3 MRI153M 1 1% Ca

8 0,3-0,5 0,2

MRI230D 1 1,5 % Ca

6 0,3-0,5 0,2

9

Tabela 1.4 Magnezijumove legure koje sadrže elemente rijetke zemlje. 1-Legure za livenje u kokilama 2-Legure za livenje u pješčanim kalupima 3-Legure za plastičnu deformaciju [6]

Al,

% Mn, %

Zn, %

Si, max. %

Ni, max., %

Fe, max., %

Zr, %

RE, ostalo %

AE42 1 4 min 0,1 max. 0,2 0,003 0,004 2-3 WE54 2,3 0,15 0,2 0,01 0,005 0,01 0,5 5,25 Y, 3,5 Nd,

ostalo RE WE43 2,3 0,15 0,2 0,01 0,005 0,01 0,5 4 Y, 3 Nd,

ostalo RE MEZ 0,3 0,35 2,5 RE, sa Zr ili

Ca ZE41 2 0,15 3,5-5,0 0,01 0,4-

1,0 0,75-1,75

ZRE1 1 max. 0,15 2,5 0,6 3 RZ5 5 max. 0,15 4,2 0,7 1,3 EQ21 2 0,6 2,5 Nd MSR-B 2

/QE22 max. 0,15 max. 0,2 0,6 2,5 Nd

IMV5 0,3-1 5-7 Y, 8-11 Sc

1) Legure za preradu livenjem

a) Legure visoke čvrstoće.

U ove legure ubrajaju se legure namjenjene za dugu eksploataciju pri

temperaturama od 150-200oC. Najbolje mehaničke osobine imaju one legure u

kojima osnovni legirajući elemenat obrazuje sa magnezijumom oblast ograničenih

čvrstih rastvora, koji se smanjuje smenjenjem temperature, a koje saglasno sa tim

dopuštaju primjenu termičke obrade: kaljenje i starenje. Kao najvažniji faktor

povećanja čvrstoće rastvora javlja se deformacija kristalne rešetke magnezijuma

usled ugradjivanja i razmještanja atoma legirajućeg elementa različitih prečnika i

otežavanja kretanja dislokacija. Sa druge strane to dovodi do statičkih i dinamičkih

naprezanja njegove kristalne rešetke. Statička naprezanja stvaraju atomi uključeni i

zamenjeni u kristalnoj rešetki, dok se dinamička naprezanja javljaju pri kretanju

atoma primjese u polju naprezanja pokrenute dislokacije. Najveću razliku prečnika

atoma u odnosu na magnezijum imaju elementi koji sa njim obrazuju značajne

oblasti ograničenih čvrstih rastivora, a to su: Al, Zn i dr..

Najviše rasprostranjene magnezijumove legure visoke čvrstoće za preradu

livenjem su one koje su zasnovane na sistemima: Mg-Al-Zn (oznake AZ91A,

AZ91B, AZ91D) i Mg-Zn-Zr (oznake ZK51A, ZK61A) [13]. Prve tri legure u

10

sistemu Mg-Al-Zn sastoje se od: maseni udeo Al se kreće od 8,3- 9,7 % ; Zn od

0,35-1,0% i Mn od min 0,13%, zatim max. 0,1% Si, 0,1% Ni, i 0,3% ostali

(ukupno). Primjenjuju se za radne temperature od 150oC pri relativno dugoj i do

250oC pri relativno kratkoj upotrebi. Koriste se za izradu djelova koji su opterečeni

pri radu i za djelove sa povećanom korozionom stabilnošću., koju obezbedjuje mali

udeo Mn. Granica popuštanja je od 97-150 Mpa, izduženje na 50mm je 2,5-3 %,

tvrdoća 60-63 HB, nisu zavarljivi [13]. U sistemu Mg-Zn-Zr maseni udeo Zn se

kreće od 4,0-9,2% a Zr od 0,6 do 1,1%. Od ostalih legirajućih elemenata značajni su

La, Cd, Nd i Ag. Ove legure se termički obradjuju. Koriste se za radne temperature

od 150-200oC pri dugoj upotrebi i od 20 do 350oC pri kratkoj upotrebi djelova

izradjenih od njih. Osnovnu karakteristiku legura ovog sistema čini usitenjnost

njihove strukture.

Usitnjavanje zrna čistog magnezijuma i njegovih legura sa cinkom, unošenjem

cirkonijuma, dovelo je do otkrića velikog broja legura na bazi ovog sistema, široko

primjenjenih u današnje vrijeme. U poredjenju sa legurama sistema Mg-Al-Zn,

legure sistema Mg-Zn-Zr imaju niz preimućstava i to: veću vrijednost čvrstoće i

tečljivosti kao i njihov odnos, malu osjetljivost na debljinu siječenja, manju

osjetljivost mehaničkih osobina na uticaj mikro rastresitosti (mikropukotina) [1].

b) Vatrootporne legure za preradu livenjem.

Ove legure su namijenjene za rad djelova na temperaturama od 250-300oC pri

dužoj upotrebi i pri temperaturama od 400oC za kratkotrajnu upotrebu. Primjena

ovih magnezijumovih legura, umjesto aluminijumovih i titanovih legura, može

značajno olakšati detalje, djelove i sklopove uredjaja,a takodje značajno uvećati

sigurnost i vijek upotrebe djelova izradjenih od ovih magnezijumovih vatrootpornih

legura. Sistem vatrootpornih legura magnezijuma za preradu livenjem čine: Mg-

RZ(Nb,Ce)-Zr. Legure na bazi sistema Mg-Nd karakterišu se dobrom kombinacijom

mehaničkih osobina pri sobnoj temperaturi, visokom vatrootpornošću i dobrim

livačkim i tehnološkim svojstvima [1].

11

2) Legure za preradu plastičnom deformacijom

a) Legure visoke čvrstoće.

To su legure koje po svom hemijskom sastavu pripadaju sledećim

sistemima:

Mg-Al-Zn-Mn (AZ61A, AZ80A, AZ31B,), Mg-Zn-Zr (ZK60A, ZK61, ZK31)

[14]. Legure na bazi sistema Mg-Mn karakterišu se povećanom korozionom

stabilnošću i dobrom zavarljivošću.

Dobro se preradjuju valjanjem, presovanjem i štancivanjem, što omogućava

izradu detalja veoma složene konfiguracije. Legure na bazi Mg-Al-Zn-Mn su široko

primjenjene u industriji usled dobre kombinacije mehaničkih osobina i korozione

postojanosti kao i zavarljivosti.

b) Vatrootpotne legure za preradu plastičnom deformacijom.

Mogu se podjeliti na legure koje su pogodne za dugu upotrebu (preko 100h)

pri temperaturi od 125-150oC ( sistemi Mg-Mn, Mg-Al-Zn, Mg-Zn-Zr), zatim legure

pogodne za dugu upotrebu pri temperaturama do 200oC (sistemi Mg-Ce-Mn), legure

za dugu upotrebu pri temperaturama do 250-300oC (sistemi Mg-Nd-Mn, Mg-Nd-

Zr). Ove legure se dobro zavaruju elektrolučnim postupkom u argonu [1].

c) Izrazito lake legure za preradu plastičnom deformacijom.

U ovu grupu legura spadaju sistemi Mg-Li i predstavljaju najlakši metalni

konstrukcioni materijal. Njihova specifična masa (1,30 – 1,65 g/cm3) je za 10-30%

manja od specifične mase standardnih magnezijumovih legura. Posjeduju izvesna

preimućstva u odnosu na standardne magnezijumove legure medju kojima su:

povišena plastičnost i sposobnost za deformaciju, visoka vrijednost specifičnog

modula elastičnosti. veći interval tečenja (1,5 do 2,5 puta), Zadovoljavajuće visoke

mehaničke osobine pri niskim temperaturama, manju osjetljivost na lom i visoku

udarnu žilavost, visoku specifičnu toplotu, podobnost za izradu varenih konstrukcija

[1].

12

d) Legure za preradu plastičom deformacijom specijalnih osobina.

Kao materijal sa specijalnim fizičkim osobinama magnezijumove legure se

primjenjuju za provodnike zvuka i ultrazvučnih linija i izradu konstrukcija koji se

karakterišu visokom apsorcijom mehaničkih vibracija.

Legure za navedenu primjenu primadaju sistemima: Mg-Ce i Mg-Nd. Na

osnovu ovih sistema predložene su specijalne legure za provodnike ultrazvučnih

linija: MA17 i MD3-2 (po ASTM standardu) [1].

1.3.2 Primjena magnezijumovih legura

U avijaciji, raketnoj tehnici i kosmonautici magnezijumove legure su široko

primjenjene kao konstrukcioni materijali. U toj oblasti njihova primjena se zasniva

na niskoj vrijednosti gustine, visokoj čvrstoći i sposobnosti da apsorbuju energiju

udara i vibracionih kolebanja.

U navedenim oblastima magnezijumove legure se koriste i za izradu avionskih

djelova, raketa, kosmičkih brodova, zatim detalja motora, agregata itd. koji rade u

uslovima širokog opsega temperatura. Od legura za livenje izradjuju se: konzole,

elementi ojačanja, djelovi trupa aviona, rakete i kosmički brodovi, djelovi motora i

sjajnog trapa i dr. Kod legura za plastičnu deformaciju se izradjuju: plaštovi trupa

navedenih letilica, pregradni zidovi, rebra aviona, usisni ventili, kanali za dovod

vazduha u motor i dr.

Primjena magnezijuma i njegovih legura u ostaloj industriji može se svesti na

dva domena: na primjenu u obliku konstrukcionih materijala i na ostalu primjenu

kao nekonstrukcioni materijal. Kod konstrukcije mašina i aparata i ostalih uredjaja,

magnezijumove legure mogu imati preimućstvo nad aluminijumom i drugium

materijalima usled ekonomskih ili tehnološko-tehničkih razloga (aeronautika i

atomska energija). Zamjena aluminijumskih proizvoda i djelova magnezijumovim

legurama bazira se na dva faktora: na odnosu cijena tih materijala i na cijeni njihove

prerade u odgovarajuće proizvode. Po cijeni materijala magnezijumove legure, koje

se koriste za masovnu proizvodnju, konkurentne su jer je jedinica mase

magnezijumove legure za 10-20% jevtinija od aluminijumove, dok je masa

priozvoda na bazi magnezijuma manja za 25-30% od mase aluminijumovih

13

proizvoda. Razlika cijena prerade magnezijumovih i aluminijumovih legura u

osnovi zavisi od svojstva materijala i tehnologije prerade. Tako, na primjer, brzina

livenja magnezijuma pod pritiskom je 30-50% veća od aluminijuma.

Automobilska i traktorska industrija u poslednjih četrdeset godina javlja se

kao jedna od krupnih oblasti primjene magnezijumovih legura. Od magnezijuma se

liju starteri, kožuci pogonske osovine, ventilacione komore, telo uljane pumpe,

karter za ulje, poklopac zadnjeg zaptivača, poklopac glave cilindra i drugi detalji.

U elektrotehnici magnezijumove legure mogu biti široko primjenjene u

proizvodnji električnih motora.

Pored navedenih, magnezijum je našao i upotrebu u oblasti mašinogradnji lake

i prehrambene industrije, radiotehnici, kao i u stvarima široke upotrebe: razne vrste

lestvica, detalji šivećih mašina, foto-aparata, mašina za kopiranje, bolničkih

pokretačkih nosila, dvogleda, stolica i dr.

Posebno važna primjena magnezijumovih legura je u obliku zaštitnih slojeva u

zaštiti metalnih konstrukcija od korozije. Magnezijumove legure imaju

elektronegativniji potencijal od legura na bazi Al i Zn, duži i stabilniji odvod struje i

najveći efektivni radijus zaštitnog dejstva. Koriste se za zaštitu djelova izloženih

djelovanju morske vode kao i odzemne korozije kod gasovoda i naftovoda itd.

Najbolja zaštitna svojstva od korozije imaju legure sistema Mg-Al-Zn-Mn [1,14].

1.4 Oblici magnezijumovog otpada i reciklaža

U prošloj dekadi, reciklaža magnezijumovog otpada postala je veoma

značajna, prije svega zbog povećane upotrebe magnezijuma u raznim oblastima

industrije kao i radi ekoloških zahtjeva razvijenih zemalja.

Magnezijumov otpad se dobija od mnogih izvora i neophodno je klasifikovati

takav otpad radi lakše manipulacije i tretmana. Klasifikaciju magnezezijumovog

otpada donjelo je Internacionalno Društvo za Reciklažnu Industriju (International

Society of Recycling Industries (ISRI)), a klasifikacioni sistem su napravili

Magnesium Elektron (MEL) i prikazan je u tabeli 1.5 [2].

14

Tabela 1.5 MEL klasifikacija otpada [2]

Magnezijumov otpad je kategorizovan u šest osnovnih tipova. Tip 1 je

visoko-kvalitetan čist otpad, generalno to je otpad nastao operacijama livenja, kao

što su ulivni sistemi, hranitelji i razni škart, a koji nije kontaminiran uljima (slika

1.1.) [2].

Slika 1.1. Magnezijumov otpad tipa 1

TIP 1 Otpad visokog stepena čistoće (pr. livački otpad)

TIP 1B Čisti otpad sa visoko razvijenom površinom (pr. livenje tankih djelova)

TIP 2

Čisti otpad sa Al/Fe uključcima. BEZ kontaminacije bakrom ili mesingom

TIP 3

Obojeni livački otpad sa ili bez Al/Fe. BEZ kontaminacije bakrom ili mesingom, jer ukoliko postoji kontaminacija takav otpad se tretira kao specijalan slučaj

TIP 4

Metalni otpad sa nečistoćama, uprljan uljima, vlagom ili kontaminiran sa: slicijumom, aluminijumskim legurama, bakarnim legurama, raznim nečistoćama

TIP 5A

Otpad mašinske obrade, strugotine. Čist, suv nekonaminiran

TIP 5B

Otpad mašinske obrade, strugotine. Ulje i/ili vlaga.

TIP 6A

Šljake bez ostataka. Ostaci od peći (treba da su suve i oslobodjene od silicijuma)

TIP 6B Šljake koje sadrže ostatke. Ostaci od peći, nečistoće

15

Tip 2 je čist otpad koji sadrži željezo ili aluminijum, ali bez bakra ili mesinga

(slika 1.2.) [2].

Slika 1.2. Magnezijumov otpad tipa 2

Tip 3 je obojeni otpad, koji može sadržati aluminijum i/ili željezo, bez bakra i njegovih legura (slika 1.3.) [2].

Slika 1.3. Magnezijumov otpad tipa 3

Tip 4 je otpad koji kontaminiran uljima i drugim nečistoćama (slika 1.4.) [2].

Slika 1.4. Magnezijumov otpad tipa 4

16

Tip 5 su strugotine mašinske obrade koje mogu sadržati ulje i/ili vlagu (slika

1.5.) [2].

Slika 1.5. Magnezijumov otpad tipa 5 Otpad tipa 6 su razni ostaci (vatrostalije, šljaka itd.) koji su očišćeni od

kvarcnog pijeska (Slika 1.6) [2].

Slika 1.6. Magnezijumov otpad tipa 6

U nekim literaturama je prosirena podjela na otpad tipa 7 koji podrazumijeva

šljaku koja sadrži nečistoće, crni otpad, zatim tip 8 nemetalni ostaci i tip 9

intermetali [6,12].

Najčešći i najlakše obradivi tip otpada je tip 1, koji se generiše tokom livenja

magnezijumovih legura. Oni čine oko 40-60% od ukupne mase odlivka. Ova vrsta

otpada se pretapa u istoj livnici ili se prodaje na tržištu otpada. Druge vrste otpada

se prodaju na tržište ili se koriste direktno za desulfuraciju čelika. Stari otpad na

bazi magnezijuma, ili amortizacioni otpad dolazi od automobilskih djelova, djelova

helikoptera, upotrebljenih alata itd. a prodaje se na tržištu otpada.

Značajna količina magnezijuma nalazi se u aluminijumskim legurama, koji

možemo posmatrati kao posebnu vrstu otpada i takodje se može reciklirati.

17

Procedura prihvatanja otpada kao reciklacionog materijala treba da uključi:

- klasifikaciju jednu, dvije ili vise legura

- kontrola datuma i vremena prispelog otpada

- vizuelna inspekcija tokom istovara

Klasifikacija može da uključi:

- odredjivanje vlage u otpadu

- odredjivanje isparljivih supstanci

- odredjivanje stranih materijala

- odredjivanje hemijskog sastava

Problemi u procesu recikluranja rastu sa povećanjem sadržaja odredjenih

elemenata, najviše bakra, nikla, kobalta i silicijuma, koji veoma negativno utiču na

otpornost ka koroziji finalnih legura magnezijuma dobijenih recikliranjem. Tabela

1.6 pokazuje koje legure mogu biti konvertovane u druge [6]. Razredjivanje sa

čistim materijalom je ograničen na odnos 1:5 za ekonomično recikliranje.

Tabela 1.6 Mogućnost recikliranja legura magnezijuma za livenje u kokilama i za livenje u pijesku. + Neograničeno kompatibilan - nekompatibilan x kompatibilan i legiran kompatibilan i razredjen # kompatibilan, legiran i razredjen [6]

…može biti napravljena za livenje u kokilama

od

leg

ura

…

legura AZ91B AZ91D AM20 AM50 AM60B AS21 AS41B

AZ91B + - - - - - - AZ91D + + o o o # # AM20 x x + x x x # AM50 x x o + x # # AM60B x x o o + # # AS21 # - - - - + x AS1B # - - - - o +

…može biti napravljena za livenje u pješčanim kalupima

od

leg

ura

…

legura ZE41A EZ33A EQ21A QE22A WE43 WE54 ZE41A + # - - - - EZ33A # + - - - -

EQ21A - - + x - - QE22A - - o + - - WE43 - - - - + x WE54 - - - - o +

18

Značaj recikliranja magnezijuma postao je veoma očigledan u poslednjih deset

godina. Što više materijala se reciklira to je manja potrošnja energije i manje

zagadjenje prirodne sredine. Statističi podaci recikliranja Magnezijuma u Svijetu

prikazani su u tabeli 1.7. i na dijagramu 1.3 [11].

Tabela 1.7. Statistički podaci recikliranog magnezijuma u Svijetu [11]

Mg

Kvantitet (metričke tone) Vrijednost (u hiljadama $) recikliran

od novog otpada

recikliran od

starog otpada

reciklirano

zalihe

%

rec.

reciklirano od novog otpada

reciklirano od starog

otpada

reciklirano

zalihe

godina

1998 42 200 31 800 77 100 226 000 34 158 000 111 000 284 000 788 000 1999 52 000 34 200 86 100 231 000 37 178 000 117 000 294 000 789 000 2000 52 200 30 100 82 300 199 000 41 158 000 90 800 248 000 601 000 2001 38 600 27 200 65 800 151 000 44 106 000 75 000 181 000 416 000 2002 47 100 26 400 73 600 148 000 50 126 000 70 500 196 000 395 000 2003 44 700 25 400 70 100 152 000 46 107 000 60 900 168 000 366 000 2004 51 600 20 500 72 100 181 000 40 167 000 66 400 234 000 586 000 2005 53 500 19 400 72 900 168 000 43 172 000 62 400 235 000 541 000 2006 56 000 19 800 75 800 159 000 48 143 000 50 600 194 000 406 000

Dijagram 1.3. Procenat recikliranog magnezijuma u zavisnosti od godine (1998. do

2006.) u Svijetu [11]

19

2. Postupci dobijanja magnezijuma destilacijom Procesi koji se koriste za estrakciju magnezijuma na niskim temperaturama

ključanja su Pidgeon, Bolzano i Magnetherm procesi. U ovim postupcima

magnezijum (II)-oksid se redukuje ferosilicijumom i djelimično sa aluminijumom.

Ovi redukcioni procesi proizvode paru magnezijuma koja se zatim kondezuje do

čvrstog stanja.

Zanimljivo je da u toku drugog svjetskog rata 1939.

godine, Kanada i njeni saveznici su bili slabo obezbijedjeni

sa rezervama metalnog magnezijuma, koji je korišćen u

vojne svrhe za bombe i druge odgovarajuće vojne uredjaje,

kao i pri legiranju aluminijuma za motore i mnogobrojne

djelove u vojnim avionima.

Za to vrijeme, metalurški

istraživač Dr. Lloyd Montgomery

Pidgeon radio je na ekstrakciji magnezijuma iz dolomita

(kalcijum, magnezijum-karbonat) u vakuumu na visokim

temperaturama, koristeći ferosilicijum u redukcionom

procesu. Iako je ovaj postupak bio poznat, niko do tada nije

uspio uspješno da predje ozbiljnu prepreku do bezbjedne

komercijalizacije procesa.

Novi nikl-hrom čelici, metode centrifugalnog livenja i napredak vakuumske

tehnologije doveli su do proizvodnje jedinstvenog dizajna visokotemperaturne

retorte, neophodne za redukciju, destilaciju i kondezaciju. Uspješnosti procesa

doprinose i čvrsti kondezati, umjesto uobičajnih poroznih kondezata koji su

piroforni ( moguće spontano izbijanje vatre).

Proces koji je razvio Pidgeon i njegovi saradnici još uvjek je u upotrebi i u

konkurenciji je sa elektrolitičkim procesom dobijanja magnezijuma [8].

20

2.1. PIDGEON proces Mješavina se sastoji od 75% kalcinisanog dolomita i 25% FeSi75 i

gnanulisana je do 80-90%<74 µm. Presovana je u brikete i sinterovana na 600-

700oC. Briketi su teški oko 20kg i pakuju se u papirne kese a šaržiraju u

horizontalne retorte ( prečnika 24,4 cm, L = do 3,05m) sa ukupnom masom od 100-

110kg po retorti. Kese izgore nakon 30min, posle čega se zatvara poklopac i

uspostavlja vakuum u retorti. Za oko 1-2h dostiže se pritisak od 0,27 mbar koji se

zatim smanjuje do 0,14-0,07 mbar do kraja procesa. Kada se redukcioni period

završi (oko 10h) temperatura unutar retorte je oko 1160oC. Temperatura

kondezatora je oko 485oC. Vijek trajanja jedne retorte je 250 dana. Manje retorte

kapaciteta 100kg priozvode oko 40kg kristalnog magnezijuma na dan, dok velike

retorte (prečnika 27,5cm i visine 3m) proizvode 70kg kristalnog magnezijuma na

dan.

Čistoća ovako dobijenog proizvoda je oko 99,95-99,98% Mg. Energija koja se

pri ovom procesu utroši je 30kWh/kg proizvedenog magnezijuma. Slika 2.1.

pokazuje šematski prikaz Pidgeon retorte. [6]

Slika 2.1. Šematski prikaz Pidgeon retorte

2.2 BOLZANO proces

Reaktor je ozidan opekama i zagreva se u unutrašnjosti. Briketi od dolomita i

ferosilicijuma se postavljaju u kontejneru koji se elektično grije. Redukcija se odvija

na 1200oC na pritisku od 4 mbar. Magnezijumova para se kondezuje na 400-500oC.

Pošto je peć veća nego kod Pidgeon procesa, ovim postupkom se može proizvesti

oko 2t kristalnog magnezijuma na dan po jedinici peći. Energija koja se upotrebi u

21

ovom procesu je 7kWh/kg Mg bez utroška energije na proizvodnju ferosilicijuma.

Čistoća magnezijuma je 99,98-99,99% [6].

2.3 MAGNETHERM proces

Mješavina dolomita sa dodacima ferosilicijuma i boksita redukuje se na 1,550-

1600oC i pritisku od 50 mbar, slika 2.2. Magnezijum isparava i kondezuje se u

čvrstom stanju. Šljaka (CaO-SiO2-Al2O3) je uglavnom tečna. Produkt sadrži

nečistoće u iznosu od 0,04% Mn, 0,003% Si, 0,01% Fe, 70 ppm Zn i 50 ppm Cu.

Kapacitet proizvodnje je 12 t Mg na dan sa potrošnjom energije od 10-12 kWh/kg

bez energije potrebne za proizvodnju ferosilicijuma (ukupno oko 27-30kWh/kg) [6].

Slika 2.2. Magnetherm peć [6]

2.4 Postupci dobijanja magnezijuma destilacijom iz otpada Proučavana je destilacija otpada od legura magnezijuma AZ i AM (Zhu et al

proces) u vertiklanim retortama Pidgeon procesa (slika 2.4.) i uporedjivani su

rezultati sa Beck procesom (slika 2.5.). Tabela 2.1. pokazuje kompozite i rezultate

ovog procesa [9].

22

Slika 2.4. Kompaktna destilaciona jedinica sa pet retorti, saglasno Pidgeon

procesu, procijenjena produktivnost je 30-40 kg/h destilovanog Mg sa potrošnjom energije od 5,1 kWh/kg Mg destilata [6].

Sa porastom sadržaja aluminijuma u početku procesa, brzina destilacije

opada. Ukupan maseni protok materijala je mali u odnosu na Beck proces (slika 2.3.

b). Većina Zn iz legure AZ pojavljuje se u obliku krune - čvrstog produkta

destilacije. Udeo magnezijuma opada sa 25-30 % u aluminijumskim legurama, do

oko 0,2-0,5% na kraju destilacionog procesa.

a)

b)

Slika 2.3. a) Fazni dijagram Mg-Al [5] i b) Maseni protok magnezijuma sa različitim početnim udelom aluminijuma u otpadu [9,6]

23

Opadanje pritiska isparavanja sa povećanjem udela aluminijuma i

intermetalnih faza uzrok je opadanja aktivnosti magnezijuma (slika 2.3a).

Koristeći čistu leguru AZ91, na različitim temperaturama (850-1200oC za 6h)

i vremenima (6-30h na 850oC) rezultuje obrazovanjem krune od 72,4% na 850oC,

77,1% na 1200oC, 72,4% na 6h i 78,0% na 30h [9].

Tabela 2.1. Sastav otpada i rezultati destilacije. Radna temperatura je 850oC, 60kg materijala, 6h, temperatura kondezatora ispod 527oC, sadržaj elemenata u mas.% [9]

Ukupna cijena proizvodnog kapaciteta od 2000t/god vakuumskog postrojenja

data je u tabeli 2.2. Potrošnja energije je 9,2 kWh/kg proizvoda. Za pet vertikalnih

retorti procejenjuje se potrošnja energije od 5,1 kW/kg magnezijuma.

sastav otpada AZ91 AZ91 AZ91 AM60 AZ31

Al 8.43 9.78 8.91 6.02 2.89 Zn 0.57 0.62 0.61 0.01 0.75

Mn 0.31 0.19 0.27 0.31 0.33 Fe 0.007 0.016 0.002 0.002 0.001 Si 0.12 0.12 0.024 0.021 0.030 Cu 0.04 0.17 0.001 0.001 0.001 Ni 0.0062 0.0041 0.0003 0.0005 0.0006 otpad /kg 300.1 302.1 297.5 299.4 298.7 %Mg otpada 90.52 89.10 90.18 93.64 96.00 Mg u otpadu /kg 271.6 269.2 268.3 280.3 286.7 kruna /kg 219.8 217.0 221.0 247.1 272.1 %Mg u kruni 99.23 99.14 99.17 99.95 99.17 Mg u kruni /kg 218.1 215.1 219.2 247.0 269.8 ostaci /kg 78.2 81.2 74.2 51.7 27.8 izvadak krune /% 73.24 71.83 74.29 82.53 91.09 izvadak Mg /% 80.3 79.9 81.7 88.1 94.1 sastav krune Al 0.03 0.03 0.03 0.03 0.03 Zn 0.73 0.82 0.81 0.01 0.79 Mn 0.003 0.002 0.005 0.003 0.002 Fe 0.001 0.001 0.001 0.002 0.001 Si 0.004 0.003 0.003 0.004 0.003 Cu 0.001 0.001 0.001 0.001 0.001 Ni 0.0003 0.0004 0.0004 0.0004 0.0002 sastav ostatka

Al 31.6 34.7 33.2 33.9 32.5 Zn 0.14 0.07 0.09 0.01 0.12 Mn 1.12 0.66 0.92 1.72 1.92 Fe 0.031 0.071 0.009 0.010 0.007 Si 0.410 0.340 0.061 0.052 0.030 Cu 0.073 0.590 0.002 0.001 0.002 Ni 0.0140 0.0120 0.0010 0.0012 0.0010

24

Tabela 2.2. Cijena proizvodnje magnezijuma vakuumskom destilacijom iz magnezijumovih legura [9]

cijna po jedinici $ množilac $/t produkta %

AZ91 otpad 0.84 /kg 1,370 kg 1,155 83.2 ulje/gorivo 0.193 /kg 800 kg 154 11.1 struja 0.06 /kWh 300 Kwh 18 1.3 retorta (nerdjajući čelik) 4.33 /kg 6kg 26 1.9 radna snaga 24 1 24 1.7 drugo 12 1 12 0.9 1,389 100

Destilacija magnezijuma Beck procesom podrazumijeva mješavinu Al i Mg –

legura u odnosima od 3:1 (>0,7%Fe, 0,7-1% Mn, 0,7-1%Si) koja je ohladjena do 20-

30oC ispod temperature očvršćavanja. Zatim se prečišćavanjem odvaja legura od

oko 10-20% od ukupne mase, čiji je sastav 7-8%Fe, 3-4%Mn, 5-10%Si, 15-20%Mn

i ostalo je Al. Nakon prečišćavanja dobija se legura sa 0,05%-0,07%Fe, 0,1-

0,2%Mn, 0,3-0,5%Si i oko 25%Mg je destilovano u vakuumskoj indukcionoj peći,

na temperaturi od 950oC i pritisku 3mbar (slika 2.5). Peć i kondezatori su ispunjeni

vodom u toku procesa punjenja i prečišćavanja. Nakon punjenja u peći se

uspostavlja pritisak od 3mbar. Temperatura kondezatora je 300-400oC. Na kraju

destilacionog prcesa pritisak je stalan i iznosi oko 0,1-0,3 mbar. Destilacija dva

punjenja od 3000 kg otpada zahtjeva 16h rada. Ovo podrazumjeva proizvodnju oko

1000kg magnezijuma na kondezatoru sa specifičnom brzinom destilacije od 60

kg/(m2h). Potrošnja energije je oko 3kWh/kg Al ili 4 kWh/kg destilovanog Mg [6].

Silka 2.5. Destilacija Al-Mg legura Beck procesom [6]

25

2.4.1 Kalkulacija destilacionog procesa

Za kalkulaciju je upotrebljena jednačina Davey-a [10], koja je malo

modifikovana [6] :

, (2.1)

gdje je :

t - vrijeme u s

B - početna masa u kg

εm - koeficient isparavanja

Aeff = fm·Ageo - efektivna površina u m2

x,y opisuju zavisnost pMg od temperature i sastava

pMg = x · %Mg + y(T), u N/m2

%Mgs, %Mge - procenat magnezijuma na početku i na kraju procesa

!"# .

Podudaranje krive date jednačine (2.1) sa krivom dobijenom eksperimentalnim

ispitivanjem moguće je samo ako su koeficient isparavanja i efektivna površina

isparavanja u zavisnosti od sastava legure:

$% %&'(%)*+ ,-.'/ 0 (2.2)

Takodje je neophodno pomnožiti geometrijsku površinu sa srednjim faktorom

fm, koji se javlja usled različitog ponašanja površine sa sadržajem Al ( površina

dostupna za isparavanje raste sa opadanjem sadržaja Al u njoj, jer on gradi

kompaktan oksidni sloj), pa će biti:

1% %&'&&2&% 3 %&'&&45 67 (2.3) Nakon uzimanja u obzir ove dvije jednačine (2.2 i 2.3) moguće je podudaranje

ekperimentalnih i proračunatih vrijednosti (slika 2.6) [6].

26

Slika 2.6. Destilacija magnezijumovih legura, proračunati rezultati i rezultati preuzeti od Zhu et al i Beck procesa [9,6]

27

3. Rafinacija magnezijuma ispravanjem

3.1 Teorijske osnove

Metali imaju različitu isparljivost na nekoj odredjenoj temperaturi. Mjera

isparljivosti jeste vrijednost napona pare. Napon pare za jednu odredjenu supstancu

zavisi samo od temperature i definisan je Klauzijus-Klapejronovom jednačinom:

89 + :% %- #%3 ,

gdje su A i B konstante i za svaku supstancu imaju odredjenu vrijednost za tačno

odredjeni interval temperature.

Ako posmatramo magnezijum koji ima temperaturu topljenja (650oC) i malu

temperaturu kljucanja (1090oC) zaključujemo da je moguće dobijanje Mg kroz

proces destilacije. Veza izmedju napona pare i temperature, u odredjenim

teperaturnim pordučjima data je jednačinama 3.1 i 3.2 [4].

za temperaturni interval od 570<T<924K (čvrst magnezijum): 89 + %-2';;4 /&< = - /'/. 89= 3 ('.>2%%%(bar) (3.1) za temperaturni interval od 924<T<1380K (tečan magnezijum): 89 + %-2'?4? /&< = - /'?5 89= 3 /&'?(>%%@bar) (3.2) Grafička zavisnot napona pare i temperature kod magnezijuma data je na

dijagramu 3.1 [9].

Dijagram 3.1 Zavisnost napona pare od temperature kod Magnezijum

28

Ukoliko je napon pare jednog metala veći od drugog na istoj temperaturi,

kažemo da je ovaj prvi isparljiviji. Ako poredimo napon pare Mg i Zn (dijagram

3.2), vidimo da napon pare Zn prevazilazi napon pare Mg, tako da možemo

očekivati odredjenu kontaminaciju destilata Mg sa Zn ukoliko vršimo destilaciju

legure Mg-Zn [6].

Dijagram 3.2 Zavisnost napona pare i temperature za Mg i Zn [6] Ako uporedimo napon pare sa ostalim elementima vidimo da Mg ima napon

pare veći od Al, Ca, Cu, Fe, Ni, Si (dijagram 3.3) [1], što znači da će, prilikom

destilacije neke legure koja sadrži navedene elemente, Mg prije ispariti nego ostali

navedeni elementi na odredjenoj temperaturi.

Dijagram 3.3 Zavisnost napona pare Mg i primjesa koje se najčeščće nalaze u

njemu

29

Ako imamo destilaciju dvokomponente legure posmatraćemo ravnotežni

dijagram te legure (npr. sl. 3.1), a ako je u pitanju trokomponenta legura

posmatramo trokomponentni ravnotežni sistem sistem, kako bi dobili informacije o

tački topljenja (isparavanja) te legure u zavisnosti od koncentracije komponenata u

leguri.

Slika 3.1. Ravnotežni dijagram stanja Al-Mg i Mg-Zn [5]

Za destilacuju legura na bazi Mg-Al-Zn i Mg-Al-Mn odredjujemo temperature

topljenja (isparavanja) iz dijagrama na slici 3.2 u zavisnosti od sastava legure. Sa

slike 3.2 b) vidimo da na temperaturi 670oC, ukoliko smanjujemo procenat Mg u

leguri koju topimo (isparavanjem), prelazimo iz oblasti likvidusa u solidus oblast (sa

povećanim sadržajem aluminijuma), što se upravo i dešava pri destilacionoj

rafinaciji magnezijuma iz legura sistema Mg-Al-Mn i Mg-Al-Zn, vremenom se

smanjuje procenat Mg i Zn koji se skupljaju na kondezatoru, a povećava se procenat

30

aluminijuma, koji ima veću temperaturu isparavanja od ostalih komponenti. Nakon

povećanja procenta Al u leguri koju topimo, do odredjene granice, dalje isparavanje

magnezijuma postaje otežano i proces rafinacije prestaje.

a) likvidus projekcija

b) izotermalni presjek na 670oC

Slika 3.2 Trokomponentni dijagram stanja a) Mg-Al-Zn i b) Mg-Al-Mn [5]

Osnov za rafinaciju metala isparavanjem predstavlja razlika u vrijednostima

njihovih napona para na odredjenoj temperaturi, npr. na temperaturi nešto iznad

temperature topljenja osnovnog metala. Što je razlika u naponima pare osnovnog

metala i primjesa veća, to je veća mogućnost rafinacije, tj. rafinacija će biti

potpunija. Medjutim, uspješnost rafinacije metala isparavanjem zavisi ne samo od

31

razlike napona osnovnog metala i primjesa u njemu, nego i od medjusobnog odnosa

kakav imaju osnovni metal i primjesa u tečnom stanju – da li se medjusobno

rastvaraju ili ne i kakve rastvore obrazuju.

Ukoliko posmatramo binarni sistem (Me-osnovni metal, Me´-primjesa) i

označimo sa p*(A), p*(B) napone zasićene pare čistih supstanci A i B, pri čemu je

tačka ključanja B manja od tačke ključanja A. Parcijalni pritisci tih komponenata u

gasnoj fazi su p(A) i p(B), a molarni udeli u tečnoj fazi x(A) i x(B) a u gasnoj smješi

y(A) i y(B). Ukupan pritisak gasne faze neka je po. U stanju ravnoteže bilo kog

binarnog sistema važi sledeće:

- zbir parcijalnih pritisaka komponenti u gasnoj fazi ravan je ukupnom

pritisku gasne faze ( p(A) + p(B) = p0 j ),

- zbir molarnih udela komponenata u tečnoj fazi jednak je jedinici,

- zbir molarnih udela u gasnoj fazi jednak je jedinici.

U binarnom sistemu koji se sastoji iz medjusobno nerastvornih komponata,

obrazuju se dvije samostalne tečne faze, a svaka od tih komponenata se pri

isparavanju ponaša kao da je ona sama, u odsustvu druge. Parcijalni pritisak svake

od tih komponenata u gasnoj fazi jednak je naponu zasićene pare čiste komonente.

Molarni udeli komponente u gasnoj fazi su:

%A@BCD % % :@D

:@D%%:@ED% , (3.3)

A@FGD % % :@ED:@ED%%:@D% , (3.4)

tj odedjeni su naponima pare čistih komponenti tj. temperaturama (p*= f(t)).

To važi za binarni sistem komponenata koje se ne miješaju. Za sistem dvije

komponenate koje obrazuju jednu tečnu fazu – sastav parne faze zavisi od sastava

tečne faze i mijenja se sa promjenom ove, te se sistem tečnost-para sastoji samo iz

dvije faze, a saglasno pravilu faza ( E= C + 2 – P ) sistem ima dva stepena slobode.

Najjednostavnija zavisnost izmedju sastava kondezovane i parne faze postoji u

sistemu koji posjeduje idealan rastvor komponenata, pa je moguća primjena

Raulovog zakona:

%:@D%–%@D%D

:@D %% %*@D%%, (3.5)

32

tj. depresija napona pare rastvarača (A) ravna je molarnom udelu rastvorene

supstance B u tečnoj fazi. Ako se izraz x(B) = 1 – x(A) zamijeni sa x(B) u jednačini

(3.5), dobija se p(A) = p*(A) · x(B), a isto važi i za drugu komponentu. Pošto naponi

pare čiste supstance zavise samo od temperature to je za jednu odredjenu

temperaturu p(A) u zavisnosti od x(A) tj. od x(B). Sumirajući parcijalne pritiske

komponenata p(A) i p(B) dobija se :

%*@FD % % I%–%:@ED%

:@D%–%:@ED% (3.6)

*@D % % I%–%:@D%D:@ED%–%:@D%% (3.7)

Ovaj izraz može se primjeniti za bilo koju temperaturu, s tim što se sve

veličine p*(A), p*(B) i po odnose na tu istu temperaturu.

Sastav gasne faze biće:

A@FD % % :@DI%%@D% (3.8)

%A@D % %:@EDI%%@ED%%%% (3.9)

Ako se ove sastavi izračunaju za niz temperatura dobićemo dijagram ključanja

smješe dveju komponenata koje se potpuno miješaju.

Ako je medjusobno privlačenje elementarnih čestica dvije komponenate jače

nego što je medjusobno privlačenje čestica iste komponente, onda pri miješanju

dolazi do oslobadjanja toplote, a sistem odstupa od Raulovog zakona.

Za takve neidealne rastvore, parcijalni pritisak para jedne komponente iznad

tečnog rastvora nije proporcionalan molarnom udjelu te komponente u tečnoj fazi

(rastvoru), već je proporcionalan aktivnosti (a(A)) te iste komponente u rastvoru :

+@FD % %+ : @FD % %@FD%%%%%%% (3.10) Ovakvi sistemi se karakterišu tendencijom komponenata da obrazuju hemijska

ili intermetalna jedinjenja.

Nasuprot ovome, ako je medjusobno privlačenje čestica dvije komponenate

slabije nego privlačenje jedne čestice, onda dolazi do apsorcije toplote a sistem

33

takodje odstupa od Raulovog zakona. Karakteristika ovakvih sistema je da se samo

djelimično mješaju u tečnoj fazi.

Kod sistema koji odstupaju od Raulovog zakona, sniženjem spoljašnjeg

pritiska znatno ispod normalnog – atmosferskog, uslovljava ključanje rastopa znatno

ispod normalne temperature ključanja, što za rafinaciju metala ima nekoliko

praktičnih prednosti:

- pri nižim pritiscima postoji nešto veća razlika u naponima pare izmedju

pojedinih metala, pa je selektivnost isparavanja bolja,

- pri vakuumskoj destilaciju isparavanje se odvija samo sa površine metala,

radi čega je isključeno mehaničko nošenje veoma sitnih kapljica metala sa

parama, pa se dobija čistiji produkt destilacije,

- pri nižim temperaturama moguće je lakše odabrati materijal za

destilacione, kondezacione i druge djelove sistema vakuumskog

isparavanja.

Praktičan vakuum pri kome se izvodi destilacija, izabira se tako, da se pri

odabranoj temperaturi kondezovani metal dobija u čvrstom stanju, što omogućava

primjenu uredjaja veoma jednostavne konstrukcije [4].

3.2 Rafinacija Mg destilacijom u vakuumu, matematički model za

maseni protok i prenos toplote Postupak rafinacije magnezijuma destilacijom u vakuum bazira se na

različitoj isparljivosti magnezijuma i primjesa prisutnih u njemu. Destilacija Mg

može se odvijati na atmosferskom pritisku i u vakuumu. U slučaju vakuumske

destilacije tepmperatura isparavanja može biti ispod temperature ključanja.

Medjutim, pored ove prednosti, oprema za vakumsku destilaciju je veoma skupa i

zavisi od 4 faktora :

- transformacije metala (legure) u tečan metal,

- isparavanja,

- transformacije metala u gas,

- kondezacije.

34

Isparavanje počinje na površini metala i funkcija vakuuma je da ukloni strane

molekule, na taj način što smanjuje reasorpciju atoma koji su isparili na metalnu

površinu. S druge strane molekularna destilacija se javlja kada ne dolazi do sudara

izmedju molekula legirajućeg elementa.

U metalurškim procesima destilacija se izvodi obično na pritiscima oko 10-5

mbar. Ispareni atomi legirajućeg i osnovnog metala moraju da difunduju kroz

prostor izmedju površine istopljenog metala i kondezatora. Na dijagramu 3.4 [6]

prikazana je zavisnost izmedju pritiska, koncentracije i temperature u destilacionom

prostoru.

Dijagram 3.4 Zavisnost izmedju pritiska, temperature i koncentracije legirajućih elemenata u destilacionom prostoru (od površine isparavanja do kondezatora) [6]

2.2.1 Maseni protok kroz destilacioni prostor

Proces se može opisati sledećim jednakostima:

Za isparavanje transport mase je [6]:

JK% L%@%DM !"#N %%% , pri čemu je εv koeficient isparavanja, (3.11)

35

Transport mase kroz destilacioni prostor [6]:

JO P "#Q

R , D – difuzioni koeficient, (3.12)

Za kondezaciju transport mase je [6]:

JS % RM !"#R -

TM !"#T , u Mol/(m2s) , (3.13)

za molekularnu kondezaciju transport mase je [6]:

JK % M !"# , (3.14)

pri čemu su:

T, c, p = temperatura, koncentracija i pritisak na temperatuti topljenja;

Tv, cv, pv = za isparavanje površine;

Tl, pl = odmah iznad površine isparavanja;

p - pritisak u destilacionom prostoru;

T2, p2 = odmah iznad površine kondezatora;

Tk, pk = na površini kondezatora;

pinert – pritisak ostalih gasova;

pvac – pritisak vakuuma ;

δp, δw = granični slojevi;

D - difuzija;

W- transport toplote.

Za stacionarne uslove, pod pretpostavkom za izotermalnu difuziju [6]:

+K +KU 3 +S ##T 3 4JKV4WX6= - +KU )%

YZ[\] , jv u Mol/(m2s) (3.15)

+K +KU 3 +S ##T 3 4JK !"#

- +KU )%YZ[\] ,jv u kg/(m2s) (3.16)

sa εv :

36

+K +KU 3 +S ##T 3 @/ 3

LDJK !"# - +KU )%

YZ[\] , jv u kg/(m2s) (3.17)

Za visoke vrijednosti jv i hladan kondezator (veoma malo pk) biće [6]: JK

R^Z[

(3.18)

JK

@ D

R^Z[

(3.19)

jv je izražen u kg/(m2s). Jednačinama (3.18) i (3.19) može se proračunati

masa destilata ukoliko su poznati koeficienti isparavanja i dimenzije prostora u

kome se odvija proces destilacije. Dijagram 3.5 pokazuje protok mase magnezijuma

i cinka kroz destilacioni prostor proračunato datim jednačinama [6].

Dijagram 3.5 Transfer mase Zn i Mg u zavisnosti od temperature (proračunato)

[6]

3.2.2 Mehanizam prenosa toplote

Posmatramo prenos toplote od zagrevane površne magnezijumovog otpada do

kondezatora koji se hladi i obje temperature mogu da se kontrolišu. Prenos toplote

uključuje kondukciju toplote kroz šaržu, radijaciju izmedju djelova šarže,

kovnekciju kroz gasnu paru, i transfer toplote kroz zidove suda i kondezatora. Ovdje

če biti izložen proces transfera toplote kroz efektivnu termalnu konduktivnost λeff

(kJ m-1 s-1 stepen-1). Za jednodimenzionalno stacionarno stanje jednačina

kondukcije toplote, uključujući i latentnu toplotu isparavanja važi jednakost [7]:

37

_#_`

a bc 4 ,dF ,_#_e0 df0 -

g]bc (3.20)

Protok toplote q (kJ s-1) u prostoru izmedju šarže i zida suda se može izraziti

preko jednačine [7]:

h $i F @@ #jDk - @ #Dk 3 l F @=m - =nD , (3.21)

gdje je:

C- toplotni kapacitet (kJ kg-1 K-1),

A- površina (m2),

t- vrijeme (s),

Hvap- latentna toplota isparavanja (kJ kg-1),

ρ- gustina (kg m-3),

r- razdaljina u radijalnom pravcu (m),

Ts- temperatura šarže (K),

Tw- temperatura unutrašnjeg zida u prostoru destilacije (K),

Ug- Ukupan koeficient trasfera toplote izmedju šarže i zida unutrašnjeg suda

(kJ m-2 s-1 K-1) – suma kondukcije i radijacije,

εf- koeficient radijacije.

38

II Eksperimentalni dio

1. Oprema za proces vakuumske destilacije

Za rafinaciju magnezijum metala iz nestandardnog i niskokvalitetnog

magnezijumovog otpada korišćena je elektrootporna vakuumska peć, čija šema je

data na slici 1.

Slika 1. Šema elektrootporne vakuumske peći Elektrootporna vakuumska peć sastoji se od dvije komore u kojima se

uspostavlja vakuum. Komora u kojoj se odigrava proces vakuumske destilacije

smještena je u većoj komori. Spoljašnja komora ozidana je vatrostalnom opekom.

39

Ovakva konstrukcija peći omogućava rad na visokim temperaturama i niskim

pritiscima bez oštećenja unutrašnje komore. Naime, u unutrašnjoj komori postižu se

niske vrijednosti pritiska i visoke radne temperature usled čega bi došlo do

ulubljenja čeličnog zida komore ukoliko ne bi bila uklonjena razlika izmeñu

unutrašnjeg i spoljašnjeg pritisaka, što se postiže uspostavaljanjem vakuuma u

spoljašnjoj komori. Unutrašnja komora sastoji se iz donjeg dijela u kome se šaržira i

topi magnezijumov otpad u obliku briketa. Temperature koje se uspostavljaju u

donjem dijelu komore kreću se od 840oC do 950oC. U gornjem dijelu nalazi se

kondenzator na kome se destiluje magnezijum u obliku krune. Temperatura gornje

strane kondenzatora je 135oC, a vode koja hladi ovaj kondenzator, je manja od 60oC.

Temperature koje se dostižu u gornjoj zoni komore se kreću od 650oC do 680oC.

Destilovani magnezijum u obliku krune i ostatak dobijen procesom destilacije se

vade sa gornje strane peći na kojoj se nalazi poklopac.

Na peć je priključena vakuum pumpa serije DK 100, čije su specifikacije date

u tabeli 1. U toku procesa vakuumske destilacije ovom pumpom se upostavlja

pritisak od 0,500 bar.

Tabela 1. Specifikacije vakuum pumpe serije DK 100

Veličina, jedinica vrijednost

Nominalni protok, m3h-1 115

Zapreminski protok, m3h-1 100

Ograničenje parcijalnog pritiska bez opterećenja gasa,

mbar

<1,5·10-3

Ograničenje ukupnog pritisa sa opterećenjem gasa,

mbar

<2,5·10-3

Maksimalni dozvoljeni pritisak vodene pare,

mbar

33

Izvor napajanja, na 50Hz, V 220/380

Snaga motora, kW 3,0

Nominalna brzina motora, min-1 1500

Nominalna brzina pumpe, min-1 540

Punjenje ulja, l 2,4

Ukupna težina, kg 250

40

2. Ulazni materijal

Elektrootporna peć za vakuumsku destilaciju šaržirana je sa niskokvalitetnim i

nestandardizovanim magnezijumovim otpadom na bazi magnezijumove legure

AM50, čiji je standardizovani hemijski sastav dat u tabeli 2 [15].

Tabela 2. Standardizovan hemijski sastav magnezijumove legure AZ50 [15] Legura Hemijski sastav, mas. %

AM50

Al Mn Zn Fe Si Cu Ni 4,5-5,3 0,28-0,5 0,01 0,002-

0,004 0,01-0,02

0,001 0,001

Ova legura je našla široku primenu u automobilskoj industriji, što uzorkuje

veliku količinu akumulacijonog otpada na bazi ove legure. Meñutim, za eksperiment

se koristi veoma degradiran uložak u obliku briketa špone, dimenzije 150 mm x 200

mm, koji su delimično oksidisani usled čega ovakav otpad nema tržišnu vrijednost,

slika 2.

Slika 2. Magnezijumov otpad na bazi legure AM50, u obliku briketa

41

Otpad sadži 10% nečistoća, od čega je 7% vlaga i 3% su masti i ulje. Ovakav

sadžaj nečistoća, pre svega masti i ulja, prouzrokuje velike poteškoće u procesu

vakuumske destilacije, naročito u aspetku zagañenja životne sredine. Ovaj problem

implicira sankcionisanje štetnih organskih jedinjenja koja isparavaju topljenjem

šarže.

3. Proces vakuumske destilacije i dobijanje čistog magnezijuma u obliku

krune

Proučavana je destilacija otpada na bazi legure magnezijuma AM50 (tabela 2)

u elektrootpornoj vakuumskoj peći (slika 1). Pored ove legure u otpadu se nalazi 7%

vlage i 3% masti i ulja. Težina šarže, u obliku briketa, kreće se od 400 kg do 405 kg.

U peći se uspostavlja pritisak od 0,500 bar i topi se šarža na radnim temperaturama

od 840oC do 950oC. Kondenezator se intenzivno hladi vodom, tako da gornja zona

peći dostiže temperature od 650oC do 680oC. Izučavana su vremena trajanja procesa

destilacije od 24h do 48h. Specifikacije radnih parametara procesa destilacije date

su u tabeli 3.

Tabela 3. Specifikacije radnih parametara procesa destilacije Broj mjerenja

Temperatura gornja/donja zona peći, oC

Vrijeme trajanja procesa, h

Šarža, kg

Metal u kruni, kg

Ostatak, kg

M1 840/650 24 400,7 200,2 170,5 M2 840/650 30 401,2 201,1 169,7 M3 840/650 40 402,4 203,6 170,3 M4 840/650 48 403,5 206,9 167,9 M5 900/670 24 401,8 207,5 162,4 M6 950/680 24 405,0 212,1 163,7

U početku destilacije dolazi do intenzivnog izdvajanja vlage i organskih

jedinjenja iz masti i ulja, koji učestvuju u ukupnom hemizmu procesa.

Napon pare magnezijuma je veći od napona pare aluminijuma, usled čega

magnezijum isparava i skuplja se na kondenzatoru u obliku krune. Pored

magnezijuma kondenzuje se i izvesna količina cinka (od 0,04 - 0,34 mas.%), čiji je

sadržaj u kruni veći nego u leguri AM50 (0,01 mas.%). Ova činjenica proizilazi iz

42

toga što napon pare cinka prevazilazi napon pare magnezijuma. Ukupna količina

ostalih legirajućih elemenata je ispod 0,1 mas.%. Izmeñu kristala magnezijuma

talože se izvjesne količine ugljenika, koje potiču iz masti i ulja.

Oksidi magnezijuma i aluminijuma, koji se nalaze u šarži, ne mogu se ovim

postupkom prevesti do elementarnog stanja, već zajedno sa nečistoćama i

intermetalnim jedinjenjima (npr. Al11Mn4, Al8Mn5 i dr.) čine pjenastu šljaku.

Ovakva šljaka otežava dalji proces destilacije, jer predstavlja barijeru za atome

magnezijuma, koji isparavaju sa površine metalne frakcije šarže i moraju da

difunduju kroz masu šljake. Na kraju procesa destilacije ovu šljaku čini praškasti

materijal sastavljen uglavnom od MgO sa primesama Al2O3. Ostatak šarže, nakon

procesa destilacije, je dvofazan i sastoji se od metalične frakcije srednjeg sastava

35% Al, 0,2% Zn, 1,2% Mn, 0,03% Fe, 0,05% Si, ostatak Mg i praškaste frakcije,

čija količina varira u zavisnosti od vremena i temperature procesa.

Ispod šljake nalazi se metalna frakcija, u kojoj se sadržaj Al povećava u toku

procesa destilacije. Povećanje sadžaja Al u ulošku takoñe otežava destilaciju

magenzijuma usled smanjenja razlike u naponima pare osnovnog i legirajućeg

elementa.

Na kraju procesa vakuumske destilacije dobija se destilovani magnezijum u

obliku krune čija se težina kreće od oko 200 – 212 kg (slika 3). Sastav destilovanog

magnezijuma u obliku krune, dat je u tabeli 4.

Tabela 4. Sastav destilovanog magnezijuma u obliku krune

Hemijski sastav, mas. % br. mjerenja

Al Zn Mn Fe Si Cu Ca

M1 0,02 0,04 0,005 0,001 0,003 0,001 0,003 M2 0,03 0,05 0,003 0,001 0,003 0,001 0,002 M3 0,03 0,05 0,005 0,001 0,002 0,002 0,002 M4 0,02 0,08 0,002 0,002 0,004 0,001 0,003 M5 0,03 0,14 0,004 0,001 0,003 0,0005 0,004 M6 0,04 0,34 0,005 0,002 0,004 0,001 0,003

43

Slika 3. Destilovani magnezijum u obliku krune, dobijen postupkom vakuumske destilacije (oko 200 kg)

4. Proračun iskorišćenja magnazijuma iz otpada procesom vakuumske

destilacije

Izvadak destilovanog magnezijuma iz šarže, sa nečistoćama (vlaga, masti i

ulja), možemo izraćunati prema sledećoj jednačini (1):

%67% %oTpqro]ps otpu

/&& , (1)

pri čemu je vewoxn %vSeyz ewoxn , izražena u kg.

Izvadak destilovanog magnezijuma iz šarže, bez nečistoća (vlada, masti i ulja),

možemo izračunati prema sledećoj jednačini (2):

%67% %oTpqro]ps otpuor s|I

/&& , (2)

pri čemu je vzxwn`~ &'/ vteux% izražena u kg .

44

Na osnovu jednačina (1) i (2) i podataka iz tabela 3 i 4 izračunavamo procenat

dobijenog magnezijuma u odnosu na masu šarže, sa i bez nečistoća. Ove

proračunate vrijednosti date su u tabeli 5.

Tabela 5. Procenat dobijenog magnezijuma u procesu vakuumske destilacije u odnosu na masu šarže, sa i bez nečistoća

Br. mjerenja

Maseni procenat primjesa u Mg kruni, %

%Mg, (šarža sa nečistoćama), %

Masa nečistoća u šarži, kg

%Mg, (šarža bez nečistoća), %

M1 0,073 49,9 40,1 55,5 M2 0,090 50,6 40,1 55,6 M3 0,092 50,5 40,2 56,2 M4 0,112 51,2 40,4 56,9 M5 0,183 51,5 40,2 57,2 M6 0,395 52,2 40,5 58,0

4.1. Uticaj parametara procesa na stepen iskorišćenja magneziijuma iz

niskokvalitetnog otpada

Na osnovu dobijenih rezultata iz tabela 5 i 3, možemo zaključiti da vrijeme

trajanja procesa vakuumske destilacije magnezijuma ne utiče bitno na procenat

izvadka magnezijuma iz šarže. Meñutim, povećanjem radne temperature pri istim

vremenima trajanja procesa, smanjuje se masa ostatka koju čini metalna frakcija i

šljaka. Usled smanjenja sloja šljake, proces isparavanja magnezijuma je olakšan pa

se procenat izvadka magnezijuma iz šarže povećava za 2 - 3%. Medjutim ovo

predstavlja mali procenat u odnosu na povećanje potrošnje energije od oko 7%, pa

sa ekonomskog stanovišta, povećanje radne temperature do 950oC nije isplativo.

Osim negativnih strana u ekonomskom pogledu, povećanjem radne temperature

procesa destilacije, povećava se procenat primjesa u magnezijumovoj kruni kao i

nečistoća, istaloženih izmedju zrna (slike 9-12) magnezijuma usled intezivnog

isparavanja organskih jedinjenja iz masti i ulja.

45

5. Mikroskopija, uzorci magnezijumovog otpada i destilovanog magnezijuma

Radi karakterizacije opiljaka u otpadu i odredjivanja nečistoća izmedju zrna

kristalisanog magnezijuma, ispitivani su uzorci otpada na bazi magnezijumove

legure AM50 (slika 4.) i uzorci iskristalisanog magnezijuma iz krune, dobijene

postupkom vakuumske destilacije (slika 5.).

Slika 4. Uzorak iz magnezijumovog otpada, na bazi legure AM50 (makroskopski snimci)

Slika 2. Uzorak iskristalisanog magnezijuma iz krune, dobijene vakuumskom destilacijom (makroskopski snimci)

46

Priprema uzoraka vršena je tako što su uzorci upresovani, a zatim brušeni

brusnom hartijom kartonske podloge različite finoće zrna: 120, 320, 400, 800, 1000,

1200, 2000 (br. sita). Nakon brušenja na hartiji kartonske podloge izvršeno je

predpoliranje i poliranje na čoji finoće 1 i 0,3 µ , pri čemu je kao sredstvo za

poliranje korišćen rastvor glinice (Al2O3). Na kraju su uzorci ispirani sto procentnim

alkoholom.

Uzorci su ispitivani na metalografskom mikroskopu pri različitim uvećanjima

(slike 6- 12).

Slika 6. Uzorak magnezijumovog otpada na bazi legure AM50

47

Slika 7. Uzorak magnezijumovog otpada na bazi legure AM50

Slika 8. Uzorak magnezijumovog otpada na bazi legure AM50

48

Slika 9. Uzorak iskristalisanog magnezijuma iz krune, dobijene postupkom

vakuumske destilacije

Slika 10. Uzorak iskristalisanog magnezijuma iz krune, dobijene postupkom

vakuumske destilacije

49

Slika 11. Uzorak iskristalisanog magnezijuma iz krune, dobijene postupkom

vakuumske destilacije

Slika 12. Uzorak iskristalisanog magnezijuma iz krune, dobijene postupkom

vakuumske destilacije

50

5 Zaključak i diskusija

Postupak destilacije magnezijuma je tehnološki izvodljiv u industrijskim uslovima, pri

temaperaturi 850-950oC, i pritisaku manjem od 0,500 bar, pri vremenima od 20-30 h.

Korišćenje niskokvalitetnog i nesandardnog mg-otpada prouzrokuje odredjena

ograničenja u procesu. Potrebno je izvoditi produkte pirolize organskih materija (ulja

i masti), kao i vodenu paru nastalu iz emulzije, kada se preradjuje strugotina iz

mašinske obrade magnezijum djelova. Oksidisanost negativno utiče na procenat

iskorišćenja magnezijuma, povćava količinu praškaste faze destilacije i ograničava

mogućnosti korišćenja čvrstog ostatka destilacije. Kvalitet dobijenog magnezijum

metala u obliku krune zadovoljava komercijalnu primjenu. Ekonomski, proces je

opravdan, održivo je korišćenje niskokvalitetnog otpada u procesu.

Ekološki aspekti zahtjevaju precizno definisanje obrade otpadnih gasova iz procesa.

Ovaj otpadni tok je opterećen produktima nepotpunog sagorijevanja organskih

komponenti. U poredjenju sa klasičnim postupkom topljenja u predloženom

postupku nema primjene hloridnih topitelja i zaštitnih gasova (SF6, SO2).

51

Literatura

[1] Rajko Ž. Vračar, Metalurgija magnezijuma i legura magnezijuma,

Narodna knjiga, Beograd, 1998. [2] Electron feedback analysis, Magnesium casting alloys, wrought

magnesium alloys, Magnesium elektron UK, www.magnesium-elektron.com [3] U.S. Geological Survey, China Mg Association, Primary magnesium

production, 2000-2009. [4] Bratimir Djurković, Teorija metalurških procesa, praktikum za vežbe,

Rafinacija metala isparavanjem, TMF Beograd, 1986., str. 230-238. [5] Hugh Baker, Metals handbook, volume 3 - Alloys phase diagrams, The

material inforamation society, 2001. [6] André Ditze and Christiane Scharf, Recycling of Magnesium, Paperflleger

Verlag GmbH, Clausthal-Zellerfeld, Germany 2008. [7] Kiyoshi Shibata, Masanori Yamaguchi, Hiroyuki Katayama, Naoki

Tokumitsu, Mathematical Modeling for vacuum distillation in the kroll process, Nippon steel technical report No. 85, january 2002.

[8] The pidgeon process in magnesium production, Nacional research council

Canada, www.nrc-cnrc.gc.ca/eng/education/innovations/scientists/40_pidgeon.html [9] Tianbai Zhu, Waiyi Li, Xiaoming Mei, Alfred Yu, Shixiang Shang,

Innovative vacuum distillation for magnesium recycling, Magnesium Technology, Edited b: J Hpn, TMS (The Minerals. Metals & Materials Societ)). 2001

[10] T.R.A. Davey, Distillation under moderately high vacuum, illustrated by

the vacuum distillation of zinc from lead – Theoretical, Chemiker Zeitung 74 (1950) 991-997.

[11] Salient U.S. statistic for selected metal, magnesium compounds statistics, Flow Studies for Recycling Metal Commodities in the United States, Edited by Scott F. Sibley; U.S. Geological Survey Circular 1196–A–M, 2004.

[12] S. Bell, B. Davis, A. Javaid and E. Essadiqi, Final Report on Refining

Technologies of Magnesium, Report No. 2003-19(CF), March 2006. [13] Propreties of cast magnesium alloys, ASM International

http://mg.tripod.com/asm_prop.htm#azther [14] Magnesium encyclopedia, http://www.magnesium.com

52

[15] W. Kasprzak , J.H. Sokolowski , M. Sahoo , L.A. Dobrzański, Thermal and structural characteristics of the AM50 magnesium alloy, Journal of achievements in materials and manufacturing engineering, 28 (2008.) 131-138.