BÜTÜNLEùİK ALÜMİNYUM KÖPÜKLERİN DÖKÜM YÖNTEMLERİ … · Üretim yöntemleri alüminyum...

Transcript of BÜTÜNLEùİK ALÜMİNYUM KÖPÜKLERİN DÖKÜM YÖNTEMLERİ … · Üretim yöntemleri alüminyum...

BÜTÜNLEŞİK ALÜMİNYUM KÖPÜKLERİN DÖKÜM YÖNTEMLERİ İLE

ÜRETİMİ

Ahmet GÜNER*, Mustafa M. ARIKAN*, Niyazi ERUSLU**

*AkdenizÜniversitesi, AlanyaMühendislikFakültesi, MalzemeBilimiveMühendisliğiBölümü,

Alanya, 07425, Antalya, Türkiye

[email protected] [email protected]

**Yalova Üniversitesi, Mühendislik Fakültesi, Kimya ve Süreç Mühendisliği Bölümü, 77100,

Yalova, Türkiye

Özet

Bütünleşik köpük sistemi, polimer malzemelerde uzunca bir süredir başarıyla

uygulanmaktadır. Metal bütünleşik köpük döküm yöntemi, polimer enjeksiyon teknolojisinin

döküm teknolojisine transfer edilmesi ile metal dökümlerinde elde edilen yeni bir sistemdir.

Döküm yöntemi ile üretilmiş bütünleşik köpüklü metal, dış kısmında bir kabuk ve iç kısmında

köpüklü bir yapıya sahip olup, nihai şekilde malzemenin üretim maliyetini azaltmaktadır.

Elde edilen köpük malzemelerin otomotiv sektöründe kullanılması, sigorta firmalarınca

özellikle istenmektedir. Bu çalışmada bütünleşik alüminyum köpük sistemlerinin döküm

yöntemi ile üretim süreçleri detaylı şekilde tartışılacaktır.

Abstract

Integral foam system has been applied in the production of polymer materials for a long time.

Metal integral foam casting system is obtained by transferring and adapting polymer injection

technology. Integral metallic foam which is produced by casting has a solid skin at the surface

and a foamed core. Producing near net shape reduces the production expenses. Insurance

companies especially want automotive industry to use foamed metallic parts. In this paper

manufacturing processes of integral foam aluminum by casting will be discussed.

1.Giriş

Alüminyum köpükler düşük yoğunluk ve yüksek darbe absorbe etme özelliği başta olmak

üzere diğer özellikleriyle de farklı endüstri kollarında birçok kullanım alanı bulmaktadır.

Hücre yapısına göre açık ve kapalı olmak üzere iki gruba ayrılırlar. Farklı kullanım alanları

metalik köpüklerin imalatının da gelişmesinesebep olmuştur. Metalik köpükler polimer

köpüklere göre geri dönüşebilme özelliğine, daha iyi mukavemet değerlerine ve sıcaklık

direncine sahiptirler [1-3].

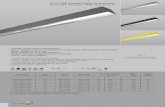

Şekil 1:Döküm yöntemi ile üretilen alüminyum alaşımlarındaki kabuk yapısı ve iç

kısımlardaki köpük[4]

Döküm yöntemiyle üretilen metallerin diğer yöntemlerle üretilen metalik köpüklere göre en

büyük avantajı, dış yüzeyinde oluşan kabuktur (Şekil 1). Bu sayede gözenekleri açık değildir.

Korozyon, mukavemet gibi birçok özelliği diğer köpük sistemlerine göre üstünlük

göstermektedir.

Yüksek darbe absorbe etme ve ısı yalıtım özelliğinden dolayı en çok otomotiv ve uçak

sanayinde kullanım alanı bulmaktadır. Alüminyum köpüklerin diğer önemli özellikleri,

yüksek tokluk/ağırlık oranı, düşük yoğunluk, çatlak mukavemeti, on kat daha fazla enerji

absorbe etme, akustik absorbe etme özelliği, direk ateşe direnci, biyo uyumluluk ve yüksek

korozyon direncidir [5].

2.Alüminyum Köpüklerin DökümYöntemleriile Üretimi

Alüminyum metalik köpüklerin üretimi açık hücreli ve kapalı hücreli olmak üzere iki ana

grupta yapılmaktadır. Üretim yöntemleri alüminyum köpüklerin tane boyutunu, hücre şeklini,

homojenliğini ve kabuk yapısını etkilediği için nihai ürünlerin özelliklerine etki etmektedir.

Üretim yöntemine göre içerdiği gözenek miktarı değişmektedir. Farklı köpük metal üretim

yöntemleri ile üretilen alüminyum alaşımlarındaki gözenek miktarı % 5 -97 aralığında

olmaktadır. Deneme sürecinde olan birçok döküm yöntemi literatürde yer almaktadır.Döküm

yöntemi dışındaki yöntemlerle ticari olarak alüminyum köpük üreten firmaların(Cymat,

Alulight veAlporas gibi) döküm yöntemi ile metalik köpük üretimi çalışmaları da

bulunmaktadır. Bu yazıda bu yöntemlerden başlıcaları ele alınmıştır. Gaz oluşumunu takip

eden süreçte oluşan kabarcıklar çökme sürecine girerler. Çökmenin engellenebilmesi için sıvı

metale viskoziteyi arttırıcı katkı malzemesi ilave edilir ve genellikle SiC veya Al2O3 kullanılır

[5].

2.1.Kalıp Döküm Yöntemi ile Kapalı Hücreli Metalik Köpük Üretimi

Kalıp döküm yönteminde sıvı metalin içerisindeki gaz miktarı basınç haznesindeki gaz

basıncının arttırılması ile sağlanır (Şekil 2). Üretilmek istenen metale göre gaz seçimi yapılır.

Alüminyum ve alaşımları için hidrojen gazı kullanılır [6]. Kalıp döküm sisteminde yönlenmiş

katılaşma kullanılır. Böylece oluşan gaz boşlukları katılaşma yönüne paralel olarak oluşur. Bu

sistemin diğer bir kullanımı da soğutucunun silindirin yan yüzlerine uygulanmış halidir. Bu

durumda silindirin merkezinden itibaren dış yüzeyine doğru gaz boşlukları oluşacaktır. Bu

sistemde dışarıdan gaz yapıcı ajanlara gerek yoktur. Yan yüzeylerden soğutma işlemi

geliştirilerek sürekli döküme uygulanmıştır [7, 8, 9].

Şekil 2: Kalıp döküm yöntemi ile köpük metal üretimi [7, 8, 9]

2.2.Sürekli Döküm Yöntemi ileKapalı Hücreli Metalik Köpük Üretimi

Bir basınç haznesinin içerisinde bulunan metalin içerisindeki gaz miktarı, hazne içerisindeki

gaz basıncı ile ayarlanır. Standart sürekli döküm yöntemi ile üretim yapılır. Sıvı metal

içerisindeki gaz içeriği katılaşma sırasında sıvı metalin içerisinde boşluklar oluşturur. Bu

boşlukların oluşum mekanizması sıvı metallerdeki porozite oluşum mekanizmasıdır. Bu

sistemde boşluk oluşumu için dışarıdan ilave gaz yapıcı ajana gerek yoktur (Şekil 3) [10].

Şekil 3: Sürekli döküm yöntemi ile köpük metal üretimi [10]

2.3.Hassas Dökümle Metalik Köpük Üretimi

Hassas dökümde polimer köpük kullanımı yönteminde poliüretan malzemeden gözenekleri

açık polimer köpük üretilir. Polimer köpüğe ısıya dayanıklı reçine emdirilir. Bu işlemin

sonunda mum kalıp yöntemine benzer olarak polimer köpük ısıl işlem ile sistemden çıkarılır.

Böylece hassas dökümde doldurulacak olan boşluk köpük yapısı ortaya çıkar. Döküm

sırasında ince detaylara sahip döküm boşluğunun doldurulabilmesi için kalıp ısıtılır. Basınçlı

hassas döküm yöntemlerinden biri kullanılarak açık hücreli metalik köpük, döküm yöntemi ile

elde edilmiş olur. Bu yöntemin ticari adı DUOCEL’dir. 6101 ve A356 gibi alüminyum

alaşımları kullanılır [5, 10, 11, 12].

2.4.Yüksek Basınçlı Pres Döküm YöntemiyleMetalik Köpük Üretimi(HP-IFM)

Kalıp boşluğu tamamen dolduruluncaya kadar geçen süre standart basınçlı pres döküm

yöntemi ile aynıdır. Kalıp içerisini dolduran metal 10- 150 milisaniye bekleme süresinden

sonra, 200 - 500 milisaniye aralığında genişlemeye başlar. Bu genişleme süresi standart

sisteme göre biraz daha fazladır ve bu sırada oluşan basınç standart sisteme göre yüksektir.

Gaz ajanları olarak adlandırılan köpük yapıcılar toz takviye olarak ilave edilir. MgH2 ve TiH2

yaygın olarak kullanılmaktadır. Gaz ajanlarının seçiminde önemli olan çözünme sıcaklığı ve

çözünme süresidir. Sıvı metalin içerisinde bulunan gaz ajanları gaz oluşumunu başlatınca

kalıp içerisindeki basınç artmaya başlar [13].

Bu sistemin kontrol edilebilmesi için metal kalıbın bir yüzeyinin belirli bir miktar basıncı

düşürmek için döküm boşluğunu genişletecek biçimde kontrollü hareketi sağlanır (Şekil 4).

Şekil 4:Yüksek Basınçlı Pres Dökümde Kullanılan Hareketli Kalıp Sistemi, 1 numaralı parça

hareketli, 2 numaralı parça sabittir. [13]

Farklı Alüminyum ticari köpük metal üretim yöntemlerine ait mekanik özellikler tablo 1’de

verilmiştir. Bu yöntemler ile üretilen köpük metallerin mikroyapıları şekil 5’de verilmiştir.

Tablo 1: Alüminyum ticari köpük malzemelerin özellikleri [14]

Özellikler Cymat Alulight

Alporas

Duocel,

ERG

Malzeme Al –SiC Al-Mg-Si Al-5Ca-Ti Al 6061 T6

İzafi yoğunluk 0.02 - 0.2 0.1 - 0.35 0.08 - 0.1 0.05 - 0.1

Yapı Kapalı Hücre Kapalı Hücre Kapalı Hücre Açık Hücre

Young Modülü [MPa] 0.02 - 2.0 1.7 – 12 0.4 - 1.0 0.06 - 0.3

Poisson Oranı, ν 0.31 - 0.34 0.31 - 0.35 0.31 - 0.36 0.31 - 0.37

Basma Mukavemeti

[MPa]

0.04 - 7.0 1.9 - 14.0 1.3 - 1.7 0.9 - 3.0

Çekme Mukavemeti

[MPa]

0.05 - 8.5 2.2 - 30 1.6 - 1.9 1.9 - 3.5

Kırılma Tokluğu

[MPa.m1/2 ]

0.03 - 0.5 0.3 - 1.6 0.1 - 0.9 0.1 - 0.2

Isıl İletkenliği [W /m.K] 0.3 - 10 3.0 - 35 3.5 - 4.5 6.0 - 11

Şekil 5 : Farklı ticari üretim yöntemleri ile üretilmiş alüminyum köpükler[14]

3.Sonuçlar

Açık hücreli ve kapalı hücreli metalik köpüklerin kullanım alanlarının artması çok geniş bir

yelpazede üretim yöntemlerinde gelişmelere vesile olmuştur. Üretim yöntemlerinden

dökümyönteminin diğer yöntemlere göre avantajı karmaşık şekilli parçaların üretilebilmesi ve

üretim maliyetinin daha düşük olmasıdır. Kaliteli köpüklerin üretim maliyetleri kullanılan gaz

ajanlarından dolayı yüksektir. Bu maliyeti düşürmek için günümüzde farklı gaz oluşturucular

ile yapılan çalışmalar vardır. Buda yeni üretim yöntemi araştırmalarına öncülük etmektedir.

Yapılan çalışmalarda elde edilen bilgiler tam olarak gözeneklerin oluşum mekanizmasını

açıklayamamaktadır. Bununla birlikte ilave edilen gaz ajanları ile sıvı metal içerisinde gaz

oluşmakta, sıvı metalin içerisinde bulunan gaz miktarı ve ortamın gaz basıncı köpük

oluşumuna etki etmektedir. Elde edilen köpük metale parçacık ilave edilmediği takdirde daha

büyük gözeneklerin olduğu tespit edilmiştir. Bu gözenekli yapı sıvı metalin viskozitesinin

düşük olmasından dolayı kolayca bozulabilmektedir. Viskozitenin artması için sıvı metale

ilave edilen parçacıklar köpürme esnasında gözenek duvarının çökmemesine yardımcı olurken

belirli bir orandan sonra hücresel yapının oluşumuna olumsuz etki etmektedir. Üretim

yöntemlerine göre ilave edilecek parçacık cinsi ve miktarı değişmektedir.

4.Teşekkür

Bu çalışmaya,2014.01.0152.001nolu“Döküm Yöntemi ile İntegral Köpüklü Malzeme

Oluşturma” bilimsel altyapı projesi ile destek sağlayan Akdeniz Üniversitesi’ne teşekkür

ederiz.

Kaynakça

1) K. Y. G. Mccullough, N. A. Fleck And M. F. Ashby, “Toughness Of Aluminium Alloy

Foams”, Acta Mater. Vol. 47, No. 8, 1999, pp. 2331-2343

2) P. K. Pinnoji, N. Bourdet, P. Mahajan, R. Willinger, “New Motorcycle Helemts Wıth

Metal Foam Shell”, 2008 IRCOBI Conference Proceedings, 17 - 19 September 2008 -

Bern (Switzerland)International Research Council on the Biomechanics of Injury, Zurich,

449-452

3) Y. Sugımura, J. Meyer, M. Y. He, H. Bart-Smıth, J. GrenstedtAnd A. G. Evans, “On The

Mechanıcal Performance Of Closed Cell Al Alloy Foams”, Acta mater. Vol. 45, No. 12,

1997, pp. 5245-5259

4) J. Hartmann and V.Jüchter, FLOW-3D News: Summer 2012 - Application Note,

Department of Materials Science, Chair of Metals Science and Technology

(www.wtm.uni-erlangen.de), University of Erlangen-Nuremberg

5) Dr. Ing. C.Kammer, Goslar, “Aluminium Foam”, Training in Aluminium Application And

Technologies, TALAT Lecture 1410, Pp. 1-24

6) J. Banhart, H. Seeliger, “Aluminium Foam Sandwich Panels: Manufacture, Metallurgy

and Applications”, Advanced Engineering Materials 10(9), 2008, 793–802

7) T. Bum Kim, S.e Suzuki and H. Nakajima, “Effect of Conditions of Unidirectional

Solidification on Microstructure and Pore Morphology of Al-Mg-Si Alloys”, Materials

Transactions, Vol. 51, No. 3, 2010, pp. 496 to 502

8) G. JIANG, Y. LI, and Y. LIU, “Experimental Study on the Pore Structure of Directionally

Solidified Porous Cu-Mn Alloy”, Metallurgıcal And Materıals Transactıons A, Volume

41a, December, 2010, pp. 3405-2312

9) A. V. KUZNETSOV, K. VAFAI, “Development and investigation of three-phase model

of the mushy zone for analysis of porosity formation in solidifying castings”, Int. J.

Heat Mass Transfer. Vol. 38, No. 14, 1995, pp. 2557 to 2567

10) H. Nakajima, “Fabrication, properties and application of porous metals with directional

pores”, Progress in Materials Science 52, 2007, pp. 1091–1173

11) V. C. SRIVASTAVA, K. L. SAHOOXX, “Processing, stabilization and applications of

metallic foams. Art of science”, Materials Science-Poland, Vol. 25, 2007, No. 3

12) J. Banhart, “Manufacture, characterisation and application of cellular metals and metal

foams”, Progress in Materials Science 46, 2001, 559 to 632

13) C. Körner, M. Hirschmann and H. Wiehler, “Integral Foam Moulding of Light Metals”,

Materials Transactions, Vol. 47, No. 9, 2006, pp. 2188 to 2194

14) H. N. G. Wadley, “Cellular Metals Manufacturing”, Advanced EngineeringMaterials, 4,

No. 10., 2002