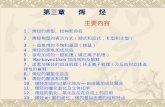

66~220kV 交联聚乙烯绝缘 电力电缆 介绍

description

Transcript of 66~220kV 交联聚乙烯绝缘 电力电缆 介绍

绝缘厚度的确定• 确定高压电缆绝缘厚度选择依据主要是校核击穿场强和冲击击穿场强1 、按电场电压设计的场强校核

Uom----- 系统最高相对地电压 1.15UL/K1---- 击穿强度的温度系数,取 1.1K2---- 老化系数,在寿命指数 n=9 时,取 4 ;K3---- 安全系数,取 1.1

Emax--- 最大电场强度,

• 电缆的寿命指数,主要依据 绝 缘击穿概率来描述,通常以韦伯(Weibull) 分布表征, XLPE 电缆在电场强度为 E 时绝缘被击穿的概率为

• 可以推算出在选定的电缆结构参数后,其寿命曲线为

• 通常电缆设计时 Emax 取值• 低压: 4~8 kV/mm 中压:取 10~12kV/mm 。高压:取 20kV/mm 。• 对 XLPE 材料的来说 平均击穿场强大于 40kV/mm

• 按脉冲电压确定绝缘厚度

• Ubil----- 基本绝缘水平,一般取 1.2~1.6• Δ----- 绝缘厚度• k1---- 脉冲电压老化系数,交联聚乙烯取 1.2• k2---- 绝缘温度系数,交联聚乙烯取 1.3• Eav--- 平均脉冲击穿强度,• 交联聚乙烯:通常取 60kV/mm 。而在试验中实际的脉冲击穿场强可以达到 80kV/mm• 冲击电压考核指标

额定电压 kV 66 110 132 220 500

冲击电压 kV 380 550 650 1050 1550

• 而电缆实际的工作电场场强

• ------- 系统最高相对地电压 ;• R ----------------------- 绝缘外经 ;• r ------------------------- 内半导电层外经• 从表达式可以看出• 1 、绝缘的平均场强跟电缆的结构参数有关,电缆的导体截面越小,平均场强越高• 2 、电场的集中系数与 r 有关, r 值越小,要求的电场越高,电力线越集中,引发电树,水树的可能性越高,是影响电缆寿命的主要因数

绝缘厚度设计总结• 电压等级越高,要求的电场强度越高,对材料来说,要求材料的纯净度高,分子量的越均匀。• 对生产加工过程中产生的缺陷有一定的考核指标,对绝缘中的微孔、杂质有具体要求。

• 高压电缆选用的屏蔽料要求是超光滑的屏蔽料,对半导电层与绝缘层的交界面有较高的要求

项目 500kV 220kV 110kV

成品电缆绝缘中的微孔 无大于

0.02mm

无大于 O.05 mm 的微孔 , >0.025mm ,≤ 0.05 mm 的微孔换算到每 10cm3 体积中徽孔数应不超过 18 个

无大于 0.05 mm的微孔 , >0.25mm 的微孔在每 16.4 ㎝ 3绝缘中应不多于 30 个

成品电缆绝缘中的不透明杂质 无大于

0.075mm

无大于 0.125mm 的不透明杂质。> 0.05mm ,≤ 0.125mm 的不透明杂质换算到每 10cm3 体积中不透明杂质数应不超过 6 个;无大于 0.16 mm 的半透明深棕色杂质

无大于 0.125 mm的不透明杂质 , > 0.05 mm≤ 0.125 mm的不透明杂质在每 16.4 ㎝ 3 绝缘中应不多于 10 个。无大于 0.25 mm的半透明棕色( 琥珀状 ) 物质

半导电屏蔽层与绝缘层界面的微孔 无大于 0.02

mm 无大于 0.05 mm 的微孔 无大于 0.05 mm的微孔导体半导电屏蔽层与绝缘层界面:突起值 无大于 0.05

mm 无大于 0.08mm 无大于 0.125 mm绝缘半导电屏蔽层与绝缘层界面:突起值 无大于

0.05mm 无大于 0.08mm 无大于 0.125 mm

• 绝缘体在运行中,产生热胀冷缩现象, XLPE 的热膨胀系数 1.3X10-4 ~ 20X10-4 ℃ -1 ,从常温下到工作温度下,绝缘体膨胀能达到 5~7% ,对于 110kV 电缆来说,绝缘体的外径将有2~3mm 的变化量。

• 轧纹深度的设计主要考虑皱纹铝护套的弯曲性能和抗压能力

从铝护套在弯曲过程的受力分析得知

式中 P— 抗压力, s— 铝护套厚度, σ— 抗张强度, d0— 皱纹铝套外径, ε— 轧纹深度, t— 铝护套节距长度。 从上式可看出,皱纹铝套外径增大,抗压能力下降,一般可以采用增加铝护套的厚度和轧纹深度来提高抗张力,但随着轧纹深度增加,电缆的外径增大,影响电缆的装盘数量,轧纹深度增加意味着铝护套间的空隙增加,对电缆的阻水性能不利,对电缆的二次电气参数也会有影响,特别是电容的参数值,产生分布电容影响产品质量,因而轧纹的深度和节距要综合考虑电气性能和机械性能,才能取到满意的效果。通常 取值在 0.18左右 .

电缆生产过程中注意事项• 导体• 要求是 TR 状态的铜丝,特别是分割导体,单丝的伸率控制在 28%以上。• 节距:紧压圆形导体外层节距控制在 11~13倍,分割导体成缆节距控制在 20~21倍左右• 断丝处理• 股线形状对称• 股线成缆时,形成自然退扭,方向角要合适。填充的皱纹纸要求到位• 绕包的半导电层不允许翻身起翘

电缆生产过程中注意事项• 脱气工艺 时间和温度的控制• 阻水带绕包包带的质量绕包的质量• 皱纹铝护套 焊纹的高度不得大于 0.3mm ,铝套内径与缓冲阻水带绕包层外径之 间的间隙为 48/66kV 0.2 ~ 0.5mm , 64/110kV 为 0.3 ~ 0.6mm , 127/220kV 为

0.5 ~ 0.6mm ,铝套表面形状应规则、光滑。焊缝应密封、规则,不得有砂眼、铝渣物等缺陷,表面擦伤可修补,但应保证铝套厚度与外观质量。轧纹深度对电缆弯曲的影响• 外护套挤制护套的绝缘性石墨涂覆

电缆的敷设• 电缆敷设形式

电缆摆放位置区分:品字形和平行敷设敷设环境:埋地、在空气中和穿管形式• 电缆敷设配套电缆• 接地方式:

两端接地一端接地、一端保护接地交叉互联• 配套电缆

接地线、回流线和同轴电缆回流线的三七敷设方法