29845ip

-

Upload

ivanov1566359955 -

Category

Documents

-

view

9 -

download

3

Transcript of 29845ip

РЕСПУБЛИКА КАЗАХСТАН

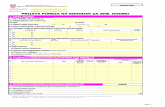

(19) KZ (13) A4 (11) 29845 (51) C22B 7/00 (2006.01) C22B 26/00 (2006.01)

МИНИСТЕРСТВО ЮСТИЦИИ РЕСПУБЛИКИ КАЗАХСТАН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ИННОВАЦИОННОМУ ПАТЕНТУ (21) 2014/0257.1 (22) 06.03.2014 (45) 15.05.2015, бюл. №5 (72) Найманбаев Мадали Абдуалиевич; Ультаракова Алмагуль Амировна; Онаев Мурат Ибрагимович; Уласюк Светлана Михайловна; Алжанбаева Надира Шариповна; Халелов Арман Мубаракович; Ахмадиева Назым Канатовна (73) Акционерное общество "Центр наук о земле, металлургии и обогащения" (56) SU 168886, 26.02.1965г (54) СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА (57) Изобретение относится к области цветной металлургии и может быть использовано для комплексной переработки хлоридных отходов титаномагниевого производства с получением искусственного карналлита. Способ переработки

отходов титано-магниевого производства включает выщелачивание с получением раствора и осадка, нейтрализацию раствора от выщелачивания магнийсодержащим реагентом с отделением осадка и получением фильтрата, обработку фильтрата отработанным электролитом магниевого производства, отделение нерастворившегося осадка и получение из осветленного раствора искусственного карналлита кристаллизациеи. Выщелачиванию подвергают отходы титанового производства, в качестве выщелачивающего агента используют маточный раствор от кристаллизации карналлита, а раствор от выщелачивания нейтрализуют шламами печи непрерывного рафинирования магния.

Техническим результатом изобретения является упрощение процесса и снижение расхода реагентов.

(19) KZ (13) A

4 (11) 29845

29845

2

Изобретение относится к области цветной металлургии и может быть использовано для комплексной переработки хлоридных отходов титаноагниевого производства с получением искусственного карналлита.

Известен способ получения обогащенного природного карналлита [Стрелец Х.Л. и др. Металлургия магния. М.Металлургия, 1960, с.56-59] из карналлитовой породы и раствора, содержащего хлорид магния. Сущность способа заключается в следующем. Измельченная карналлитовая порода поступает на растворение при нагревании, при этом хлориды магния и калия переходят в раствор, примеси в осадок. После отделения примесей раствор охлаждают с выделением карналлита KCl·MgCl2·6H20.

Недостаток способа заключается в больших потерях хлорида магния при перекристаллизации осажденного карналлита.

Наиболее близким к предлагаемому изобретению является способ переработки отходов титано-магниевого производства [А.с. СССР №168886, кл. С22В 7/00, 1965г.], согласно которому отходы магниевого производства выщелачивают соляной кислотой, а отходы титанового производства нейтральной промывной водой и обрабатывают хлором с целью окисления Fe2+. Полученные растворы смешивают и нейтрализуют магнезитом. Образовавшийся осадок, состоящий из гидроксидов железа, хрома, алюминия и кремния, отфильтровывают, промывают водой и обрабатывают серной кислотой для получения раствора солей железа. После отделения гидроксидов фильтрат, содержащий хлориды магния, калия, натрия и кальция, смешивают с отработанным электролитом магниевого производства до соотношения MgCl2: KСl = 1:1,6 и после выпаривания и охлаждения получают карналлит, который отделяют от маточного раствора фильтрацией.

Недостатками данного способа являются наличие двух ветвей выщелачивания, в т.ч. соляной кислотой, использование для нейтрализации растворов дополнительного реагента - магнезита. Кроме того для уменьшения расхода магнезита на нейтрализацию кислых растворов двухвалентное железо переводят в трехвалентное путем обработки раствора хлором.

Задачей и техническим результатом предлагаемого изобретения является создание упрощенной технологии переработки отходов титаномагниевого производства с получением искусственного карналлита и снижение расхода реагентов.

Указанный технический результат достигается в способе переработки отходов титано-магниевого производства, включающем выщелачивание с получением раствора и осадка, нейтрализацию раствора от выщелачивания магнийсодержащим реагентом с отделением осадка и получением фильтрата, обработку фильтрата отработанным электролитом магниевого производства, отделение нерастворившегося осадка и получение из

осветленного раствора искусственного карналлита кристаллизацией, при этом согласно изобретению выщелачиванию подвергают отходы титанового производства, в качестве выщелачивающего агента используют маточный раствор от кристаллизации карналлита, а раствор от выщелачивания нейтрализуют шламом печи непрерывного рафинирования магния.

Сущность способа заключается в следующем. Измельченный отвальный расплав титанового

хлоратора растворяют при 100-110°С в маточном растворе от кристаллизации карналлита. Полученную пульпу фильтруют, отделяют осадок, содержащий титан, ниобий и кремнезем, фильтрат нейтрализуют шламом печи непрерывного рафинирования магния. Отделяют осадок, содержащий железо, хром, алюминий и оксид магния. В фильтрат загружают отработанный электролит магниевого производства, отделяют нерастворимый осадок в виде хлорида натрия, а осветленный раствор, содержащий хлориды калия, магния, натрия и кальция, направляют на получение искусственного карналлита. В результате выпаривания и охлаждения получают искусственный карналлит, который отделяют от маточного раствора фильтрацией. Маточный раствор направляют в голову процесса на выщелачивание отвального расплава титанового хлоратора.

Предлагаемый способ позволяет упростить технологию, так как выщелачиванию подвергают только отходы титанового производства, а отходы магниевого производства — шламы печи непрерывного рафинирования магния используют для нейтрализации раствора от выщелачивания, тем самым исключается использование дополнительных реагентов — магнезита, хлора и соляной кислоты.

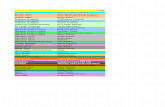

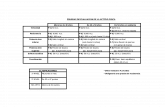

Примеры осуществления способа. Пример 1. В 4000 мл маточного раствора, состава, г/л:

MgCl2 - 321; KСl - 0,6; NaCl - 1,2, нагретого до 110°С загружают 400 г. отработанного расплава титанового хлоратора, состава, мас.%: MgCl2 - 7.4; KСl - 25,3; NaCl - 12,3; Fеобщ - 10,8; Ti - 1,0; Аl - 1,3; SiO2- 5,0 и выщелачивают в течении 30 минут. Полученную пульпу фильтруют, отделяют осадок в количестве 120 г. состава, мас.%: ТiO2 - 10,8; SiO2 - 15,3; MgCl2 - 4,6; KСl - 1,2; NaCl - 2,4, a полученный фильтрат состава, г/л: MgCl2 - 327; KСl - 13,0; NaCl - 3,2 подвергают нейтрализаций шламом печи непрерывного рафинирования, в количестве 300 г. состава, мас.%: MgCl2 - 21,3; KСl - 32,0; NaCl - 14,8; MgO-20,0. Обработанную пульпу фильтруют, отделяют осадок в количестве 170 г., состава, мас.%: Fe - 60,06; Сr - 5,3; Аl - 7,7; MgO - 5,9, а в отфильтрованный очищенный раствор загружают отработанный электролит магниевого производства в количестве 300 г. состава, мас.%: MgCl2 - 8,2; KСl - 74,2; NaCl - 16,7. Проводят охлаждение пульпы до 85-90°С, при этом кристаллизуется хлорид натрия и выпадает в осадок. После отделения осадка в количестве 160 г., состава, мас.%: NaCl - 56,2, MgCl2 - 6,8; KСl - 25,1, продолжают охлаждение

29845

3

электролита до температуры 30-40°С, в результате охлаждения происходит выпадение кристаллов карналлита. После отделения кристаллов получено: 1153 г. карналлита, состава, мас.%: MgCl2 - 34,7, KСl - 27,2; NaCl - 2,9; Н2O - 35,1 и маточный раствор в количестве 3350 мл состава, г/л: MgCl2 - 383,2; KСl - 0,7; NaCl-1,9, который направляют на выщелачивание отходов титанового производства, а карналлит на получение металлического магния.

Пример 2. В 4000 мл маточного раствора, состава, г/л:

MgCl2 - 321; KСl - 0,6; NaCl - 1,2, нагретого до 110°С, загружают 400 г. отработанного расплава титанового хлоратора, состава, мас.%: MgCl2 - 7.4; KСl - 25,3; NaCl - 12,3, Feобщ - 10,8; Ti - 1,0; Аl - 1,3; SiO2- 5,0 и выщелачивают в течении 30 минут. Полученную пульпу фильтруют, осадок в количестве 130 г. состава, мас.%: ТiO2 - 10,1; SiO2 - 14,9; MgCl2 - 3,7; КСl - 4,5; NaCl - 2,9, а полученный фильтрат, состава, г/л: MgCl2 - 330; KСl - 11,4; NaCl - 2,9 подвергают нейтрализации шламом печи непрерывного рафинирования магния в количестве 250 г. состава мас.%: MgCl2 - 24,5; KСl - 28,6; NaCl - 4,5, MgO -30,0. Обработанную пульпу фильтруют, отделяют осадок в количестве 150 г., состава, мас.%: Fe - 52,1; Сr - 4,8; Аl - 6,5; MgO - 7,9, а в отфильтрованный очищенный раствор загружают отработанный электролит магниевого производства в количестве 300 г., состава, мас.%: MgCl2 - 8,2; KСl - 74,2; NaCl - 16,7. Проводят охлаждение пульпы до 85-90°С, при этом кристаллизуется хлорид натрия и выпадает в осадок. После отделения осадка в количестве 120 г состава, мас.%: NaCl - 57,2, MgCl2 - 6,8; KСl - 16,1; продолжают охлаждение

электролита до температуры 30-40°С, в результате охлаждения происходит выпадение кристаллов карналлита. После отделения кристаллов получено 1100 г. карналлита состава, мас.%: MgCl2 - 33,8; KСl - 26,3; NaCl - 3,1; Н2O - 36,7 и маточный раствор в количестве 3450 мл состава, г/л: MgCl2 - 372; KСl - 0,7; NaCl-1,9; который направляют на выщелачивание отходов титанового производства, а карналлит на получение металлического магния.

Таким образом, использование заявляемого способа по сравнению с известным позволяет проводить процесс с одним выщелачиванием, более полно использовать отходы титано-магниевого производства и снизить расход реагентов.

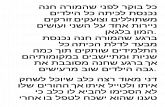

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ переработки отходов титано-магниевого

производства, включающий выщелачивание с получением раствора и осадка, нейтрализацию раствора от выщелачивания магнийсодержащим реагентом с отделением осадка и получением фильтрата, обработку фильтрата отработанным электролитом магниевого производства, отделение не растворившегося осадка и получение из осветленного раствора искусственного карналлита кристаллизацией, отличающийся тем, что выщелачиванию подвергают отходы титанового производства, в качестве выщелачивающего агента используют маточный раствор от кристаллизации карналлита, а раствор от выщелачивания нейтрализуют шламом печи непрерывного рафинирования магния.

Верстка Р. Талькенов Корректор К. Сакалова