Z funkčního hlediska je možné odstranit POVLAKOVÁNÍ A ...

Transcript of Z funkčního hlediska je možné odstranit POVLAKOVÁNÍ A ...

POVLAKOVÁNÍ A ŽIVOTNOST NÁSTROJE

TRENDY/OBRÁBĚNÍ

22 | MM Průmyslové spektrum | 12 | 2010

www.mmspektrum.com/101219

Iscar

Teplo vznikající jako projev fyzikálních a mechanických jevů během procesu obrábění kovů vystavuje řezný nástroj extrémně rozdílným tepelným podmínkám.

Toto teplo vznikající utvářením třísky a jejím třením o čelo destičky při vysokých řezných rychlostech je nepříznivým jevem zásadně ovlivňujícím

životnost břitu řezné destičky.

Řezné síly působí kolísavě nejen při přerušo-vaném řezu, ale často i při kontinuálním řezu v důsledku přítomnosti tvrdých částí v mikro-struktuře materiálu vlastního obrobku. Proto jsou na řezný materiál kladeny důležité po-žadavky, jako je pevnost při vysokých tep-lotách, vysoká houževnatost, odolnost proti opotřebení a vysoká tvrdost.

Během posledního půlstoletí byl zrealizo-ván rozsáhlý výzkum a vývoj zaměřený na zvýšení limitů zmiňovaných vlastností řez-ných materiálů. Klíčovým faktorem pro sta-novení opotřebení řezných nástrojů je tep-lota dosahovaná během procesu obrábění. Je však velmi nesnadné určit parametry po-třebné pro tento výpočet. Základ pro něj po-skytly výsledky dlouhodobých zkoušek. Běž-ně se uvažuje, že veškerá energie vytvořená během procesu obrábění se přemění na tep-lo a 80 % této energie je odvedeno v třísce (v závislosti na několika faktorech, zejména na řezné rychlosti), zbytkových 20 % směřu-je do řezného nástroje. I při obrábění měk-kých ocelí může teplota nástroje přesáhnout 550 °C, což je maximální teplota pro rych-lořeznou ocel (HSS), kterou může snášet bez ztráty tvrdosti. Opracování kalených oce-lí s CBN nástroji způsobuje nárůst teploty v třísce a nástroji na více než 1 000 °C.

Opotřebení a životnost nástroje Opotřebení nástroje lze rozdělit na opotře-bování boku, vznik vrubů na řezné hraně, kráterů, zaoblení hrany, rozdrobení hrany, popraskání hrany a destrukce vlastního ná-stroje. Neexistuje však obecně akceptovatel-ná definice pro životnost nástroje, nýbrž mu-sí být specifikována s ohledem na materiál obrobku a proces obrábění. Cesta, jak sta-novit konec životnosti, vede přes určení hra-nice maximálního možného opotřebování Vb nebo Vbmax. Matematicky můžeme životnost vyjádřit rovnicí. Navržená rovnice pro prav-děpodobnou životnost poskytuje přibližnou hodnotu

vc Tn = C.

Více je zažita tato forma rovnice:

vc Tn . Dx f y = C,

kde vc je řezná rychlost, T životnost, D hloubka řezu, f posuv. Koeficienty x a y jsou stanoveny experimentálně, n a C jsou konstanty, jejichž hodnoty jsou stanoveny experimentálně nebo jsou převzaty z publikované formy jako vlast-nosti materiálu, obrobku a hodnot posuvu.

Z funkčního hlediska je možné odstranit nadměrné opotřebování a vysoké teploty třemi klíčovými elementy, jimiž jsou substrát, způsob povlakování a konstrukce řezné hra-ny. Všechny tyto faktory jsou rozhodující pro úspěch nebo naopak selhání třískové opera-ce a spolu s utvařečem a rádiusem rohu des-tičky určují vhodnost řezného nástroje pro daný obrobek či aplikaci. Správná kombina-ce těchto parametrů zaručuje dlouhou život-nost, která ústí v efektivní obrábění a spo-lehlivý výkon nástroje. SubstrátNástroje z karbidu wolframu kombinují tvr-dost a tuhost, což jsou vlastnosti potřebné pro účely pokrytí široké škály aplikací ob-rábění kovů. Výrobci řezných nástrojů dnes mohou používat zrna wolframu v rozsahu 1 až 5 µm. Velikost zrnek sehrává však vel-mi významnou úlohu při výkonu obrábění. Jemnější struktura zrnek (pod 1 µm) zajiš�uje vyšší odolnost proti opotřebování, větší zrn-ka naopak větší houževnatost. Jemnozrnné substráty jsou vhodné pro výrobu vyměnitel-ných břitových destiček používaných zejmé-na pro obrábění materiálů pro letecký prů-mysl, jako například titanu, inconelu a vyso-koteplotních slitin.

Změna obsahu kobaltu ze 6 na 12 % má přímý vliv na substrát, poskytuje vyšší tuhost. Proto obsah jeho složení může být stanoven pro každou kovoobráběcí aplikaci individu-álně, podle požadavků na tuhost nebo ži-votnost. Výkon substrátu může být zlepšen také hladinou kobaltu přilnutého k povrchu destičky nebo vybranými druhy přídavných materiálů do kompozice wolframového kar-bidu, jako jsou například titannitrid (TiN),

Míchání substrátů a kombinace povlaků je skutečná věda.

Destičky s různým stupněm opotřebení a destrukce břitu

12 | 2010 | MM Průmyslové spektrum | 23

WWW.KOVOSVIT.CZ

MCU 630V-5XMultifunkční pětiosá obráběcí centra

� nyní i s možností soustružení

� Vertikální obráběcí centra � Pětiosá vertikální obráběcí centra � Portálová obráběcí centra � Horizontální obráběcí centra � Multifunkční soustružnicko - frézovací

centra � Vysoce produktivní soustružnická centra � Soustružnická centra � Univerzální hrotové soustruhy s CNC

řízením � Speciální technologie - válečkování � Paletizace a robotizace ke strojům � Zákaznické služby � Návrhy strojů a technologií dle výkresu � Speciální zakázková výroba součástí � Generální opravy strojů MAS � Speciální školení na seřizování strojů

KOVOSVIT MASSvět obráběcích strojů

CU 630V-5Xultifunkční pětiosá obráběcí centra

58_270.indd 1 23.9.2010 9:45:05

Placená in

zerce

tantalkarbid (TaC), vanadkarbid (VC) a kar-bid niobu (NbC). Hladina kobaltu podstatně zvyšuje sílu řezné hrany a rapidně zvyšuje výkon při hrubovacích operacích a při ope-racích s přerušovaným řezem.

Také dalších pět vlastností substrátu – ja-ko houževnatost při lomu, pevnost ve stři-hu, pevnost v tlaku, tvrdost a odolnost vůči tepelným rázům – musí být zohledněny v pří-padě výběru vhodného substrátu pro daný materiál obrobku a částečně vůči podmín-kám obrábění.

PovlakySoučasné povlakovací technologie zahrnují:• nitrid titanu (TiN) – všeobecný PVD po-

vlak, jeho použitím se dosáhne zvýšení tvrdosti a vysoké teploty oxidace;

• titancarbonitrid (TiCN) – uhlík přispívá k tvrdosti a povrchové kluznosti povlaku;

• titanaluminiumnitrid (TiAlN nebo AlTiN) – přispívá k vyšší životnosti v aplikacích s prudkým uvolňováním tepla, používá se při suchém obrábění. AlTiN se v po-rovnání s TiAlN povlakem vyznačuje vyš-ší tvrdostí povrchu, což je dáno jiným pro-centuálním zastoupením hliníku a titanu.

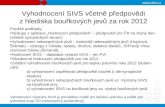

Příklad povlaků Sumo Tec (PVD, CVD)

Tento povlak je velmi rozšířen pro vysoko-rychlostní aplikace.

• nitrid chromu (CrN) – jeho vlastnosti se využívají při plynulém řezu, jde o vhodné řešení proti vzniku nárůstků;

• diamant – poskytuje nejlepší obráběcí vý-kon pro neželezné materiály. Částečně je vhodný pro obrábění grafitu, kompozitů s kovovou matricí a hlavně slitin hliníku s velkým podílem křemíku. Naprosto ne-vhodný je pro obrábění ocelí a feritických materiálů s ohledem na vzájemnou che-mickou reakci vedoucí k destrukci pojiva povlaku.

Po analýze výzkumů povlakování se v po-sledních letech ukazuje efektivnější využívá-ní PVD povlaků v porovnaní s CVD povlaky. Tlouš�ka CVD povlaku se pohybuje mezi 5–15 µm, zatímco u PVD povlaků se tlouš�ka pohybuje mezi 2–6 µm. CVD povlaky při na-nášení na povrch substrátu vytvářejí nepříz-nivé povrchové tahové napětí, naopak PVD

povlaky vytvářejí na povrchu substrátu na-pětí tlakové. Uvedené faktory mají význam-ný dopad na řeznou hranu a částečně na vý-kon nástroje během přerušovaného či ply-nulého řezu.

Vývoj nových metod povlakovacího proce-su umožňuje lépe stmelovat vrstvy a zlepšo-vat vlastnosti povlaku. Na trhu se nedávno představil pod obchodním názvem 3P Sumo Tec unikátní povlak, který zlepšuje tuhost, hladkost a odolnost vůči otěru PVD a CVD povlaků. Technologie Sumo Tec přispívá k redukci tření a spotřeby energie, a tím zvy-šuje odolnost proti tvorbě nárůstků. Unikátní proces odstraňuje mikrotrhliny a napětí na povrchu destičky, které vznikají smrš�ováním při chladnutí destičky po CVD povlakování. Proces taktéž odstraňuje nežádoucí kapičky na povrchu povlaku vznikající během PVD povlakovacího procesu. Výsledkem je hlad-ší povrch, takže destička pracuje za nižších teplot, a má proto vyšší životnost, umožňuje lepší odvod třísek a může pracovat za zna-telně vyšších řezných parametrů.

Další inovací je povlak Do-Tec. Jde o po-vlakovací technologii, která zahrnuje TiAlN PVD povlak na MTCVD Al2O3 povlaku. Ta-to kombinace poskytuje konečnému uživa-teli více výhod, například možnost použi-tí střední až vyšší řezné rychlosti pro obrá-bění šedé litiny a vyšší odolnost proti otěru a opotřebení.

Dokončení řezné hrany Dokončení řezné hrany honováním v mno-hých případech určuje úspěšné obrábění. Honovací parametry jsou stanoveny podle aplikací, pro které jsou destičky určeny. Na-příklad vysokorychlostní dokončování oce-lí vyžaduje odlišný způsob dokončování řez-né hrany než v případě řezné hrany pro hru-bování. Důkladné honování je nezbytné pro destičky pro plynulé soustružení, frézování většiny ocelí a šedé litiny. Pro těžké přerušo-vané řezy je základním požadavkem těžké honování nebo fazetka na řezné hraně.

Jemné honování je charakteristické ost-rou řeznou hranou, požadovanou na destič-kách při obrábění nerezových ocelí nebo vy-sokoteplotních slitin s ohledem na tendence těchto materiálů k tvorbě nárůstků. Ostrá ře-zná hrana je taktéž nevyhnutelná při obrá-bění hliníku.

Pokud jde o geometrii, dodavatelé posky-tují široký výběr deštiček využívajících řez-nou hranu ve šroubovici, kde se profil řez-né hrany otáčí rovnoměrně kolem válcového povrchu v axiálním směru. Jednou z hlav-ních výhod řezné hrany ve šroubovici je klid-ný plynulý řez, redukce chvění a vyšší kvali-ta povrchu. Tato geometrie umožňuje větší úběr materiálu a redukuje řezné síly. V ne-poslední řadě lze k lepšímu připsat i delší ži-votnost nástroje, která je výsledkem snížení teploty na břitu a jeho namáhání.

EVŽEN HORVÁTH