超硬製品 - noah-e.com · ページ • マルチマット コンセプト • ラミナ テクノロジー社 マルチマットの適用 • ニュース • 加工の手引き

Title ナノインプリントによる微細加工とその応用展 …...3...

Transcript of Title ナノインプリントによる微細加工とその応用展 …...3...

Title ナノインプリントによる微細加工とその応用展開(Dissertation_全文 )

Author(s) 桑原, 孝介

Citation Kyoto University (京都大学)

Issue Date 2011-03-23

URL https://doi.org/10.14989/doctor.k16083

Right

Type Thesis or Dissertation

Textversion author

Kyoto University

ナノインプリントによる微細加工とその応用展開

桑原孝介

ナノインプリントによる微細加工とその応用展開

桑原孝介

目次

1 緒言……………………………………………………………………………1

1-1 ナノテクノロジーによる材料・デバイスの創生

1-2 ナノ加工技術の発展とその課題

1-3 ナノインプリントによるナノ加工技術の汎用化

1-4 本研究の目的と構成

2 ナノインプリント用モールドの離型層評価……………………………...11

2-1 ナノインプリントにおけるモールドの離型処理とその評価法

2-2 実験方法

2-3 離型処理条件の探索

2-4 Si(111)表面に形成した離型層の観察と付着力の評価

2-5 ナノインプリントによる離型層の劣化

2-6 離型層劣化のメカニズム

3 ナノインプリントにおける樹脂の延伸現象とその評価………………..38

3-1 ナノインプリントにおける樹脂の延伸現象

3-2 実験方法

3-3 樹脂の延伸現象とそのプロセス条件への依存性

3-4 樹脂のモールドへの付着力と延伸現象

3-5 延伸現象のメカニズムの考察

4 蛍光免疫測定法へのナノピラー構造の適用……………………………..53

4-1 バイオ分析チップへのナノ構造の適用

4-2 ナノピラーの形成によるタンパク質の固相化密度の増加

4-2-1 実験方法

4-2-2 ナノピラーの形状とそのタンパク質の固相化密度の関係

4-2-3 表面張力によるナノピラーの倒れ

4-3 ナノピラーチップによる蛍光免疫測定法の高感度化

4-3-1 実験方法

4-3-2 PS ナノピラーの形状とその表面積

4-3-3 ナノピラーチップによる蛍光免疫測定

4-3-4 ナノピラーが蛍光免疫測定に与える効果

5 ナノピラーを適用した微粒子分離チップの検討………………………..78

5-1 マイクロ流路への分離部の形成

5-2 実験方法

5-3 PMMA ナノピラーの熱処理耐性

5-4 ポリスチレン微粒子の電気泳動

6 ナノピラー細胞培養シートにおける細胞培養評価……………………..88

6-1 細胞培養のスキャフォールドとナノピラー

6-2 実験方法

6-3 ナノピラー細胞培養シートにおける細胞培養

6-4 HeLa 細胞内のタンパク質の分布の変化と細胞剥離特性

7 結言…………………………………………………………………………100

関係論文・発表……………………..………………………..……………………..102

謝辞……………………..……………………………………………………………106

1

1 緒言

1-1 ナノテクノロジーによる材料・デバイスの創生

近年の科学技術の発展に対し、材料分野からの革新技術としてナノテクノロジーによる材料・デ

バイスの創生が進んでいる 1,2)。ナノテクノロジーには多くの定義があるが、その根幹は Feynman

の「分子機械」の概念に基づく 3)。これまで制御していた大きさの次元よりもさらに小さい、原子

や分子などの次元において、物体の配置・配列を制御することで、既存の技術の延長線上に無い新

たな物性を引き出すことが、ナノテクノロジーに期待されている。

ナノテクノロジーの適用が期待される分野は、図 1-1 に示すように多岐にわたる 1,2)。ナノテク

ノロジーの適用が最も期待されている分野は、エレクトロニクスである。特に半導体デバイスでは、

1965 年に提唱された、「集積回路におけるトランジスタの集積密度は、18 - 24 か月ごとに倍にな

る」と言う Moore の経験則に従い、デバイスの小型化、高集積化が進められた 4)。半導体デバイス

の技術開発で、代表的な数値目標として挙げられる ITRS (International Technology Roadmap for

Semiconductors)中の、DRAM (Dynamic Random Access Memory)のハーフピッチ(配線幅)の目標

値の変化を、図 1-2 に示す 5,6)。DRAM のハーフピッチは 1995 年には 350 nm であったが、2010

年にはハーフピッチ 45 nm の DRAM が実用化された。微細化による半導体の高機能化は、電子デ

バイスの処理高速化や小型化、多機能化など、IT デバイスの革新に貢献してきた。コンピュータ

など既存の電子機器の高機能化に加え、携帯情報端末、デジタルテレビを始めとする情報家電、自

動車の電子制御機構、多くのセンサを適用した電子書籍やゲーム機器など、我々の身の回りに限っ

ても、多くの電子機器が新たに生み出されてきた。しかし、半導体デバイスのさらなる微細化は、

絶縁層の誘電特性などの問題から限界に達しつつある 1)。このため、ナノテクノロジーによっ

ナノテクノロジー・ナノ材料 ・ナノ加工 ・ナノ計測 ・ナノシミュレーション

エレクトロニクス・半導体デバイス・画像表示デバイス・記録デバイス・光デバイス・センサ

医療・バイオ・医薬品・検査機器・化粧品

環境・エネルギー・電池システム・太陽電池・水浄化

・反応・分解触媒

図1-1 ナノテクノロジーが各分野に与える寄与 (経済産業省 平成17 年度超微細技術開発産業発掘戦略調査ナノテク関連市場規模動向調査、及び米国NNI Strategic Plan 2007より抜粋)。

2

図1-2 半導体中の加工配線幅(DRAMハーフピッチ、及びMPU/ASICハーフピッチ)の微細化の推移。 (ITRS2001より抜粋し、ITRS2007中に記載の2015年度までの目標値を挿入)

て実現が期待される単電子メモリやナノカーボン素子など、新たな動作原理に基づく半導体デバイ

スが、近い将来に必要になると予測されている。また、記録密度の高密度化が続くハードディスク

ドライブのように、半導体デバイス以外の電子デバイスにも、微細加工技術の進歩を要求する分野

がある。この他に、太陽電池や二次電池、水浄化システムなどの環境・エネルギー分野、医療診断

や治療の革新に繋がる医療・バイオ分野などへの、ナノテクノロジーの適用が期待されている 1,2)。

1-2 ナノ加工技術の発展とその課題

ナノテクノロジーの発展には、原子や分子など物質の構成要素に迫る、微小な構造を持つ材料や

デバイスを形作る加工技術(ナノ加工技術)が必須である。ナノ加工技術には図 1-3 に示すように、

トップダウンとボトムアップの二つの考え方がある 7,8)。トップダウンは「削り出す」事が特徴で

あり、ある大きさを持つバルク材料の一部を、人為的に除去する事で目的とする形状を得る。ボト

ムアップは「積み上げ」による手法であり、単原子・分子の操作や、構成要素そのものの自己配列

(自己組織化)によって、目的とする形状を得る。一般にトップダウンは、従来の半導体加工技術の

延長としての技術蓄積から、加工精度や制御性に利点がある。しかし、原子・分子レベルにも迫る

さらなる微細化には多くの課題がある。一方、ボトムアップは、金属・シリコン表面において自己

配列するナノ粒子のコロイド結晶 9)や、自己組織化単分子膜 8)、ブロック共重合体の規則的な相分

離構造 10)など、原子・分子レベルでの局所的な規則性や、形成プロセスの簡便さに強みを有する。

しかし、マイクロメートルオーダ以上の大面積における配列精度や、複雑なデバイス形状の形成は、

3

ボトムアップの手法のみでは困難とされている。実際のナノ加工には、トップダウンの手法で枠組

みを作り、ボトムアップの手法で局所的に微細構造を形成するなど、両者を組み合わせた手法が有

望である 8)。このことから、ナノテクノロジーの発展には、トップダウンのナノ加工技術の進展が、

引き続き必要になると考えられる。

トップダウンのナノ加工技術で大量生産に適する手法は、フォトリソグラフィ(図 1-4)とされて

いる 8,11)。フォトリソグラフィでは、石英板の一部にクロムなどの遮光層を形成したレチクルマス

クを用いる。レチクルマスクを通した縮小露光によって、加工対象上の感光性樹脂(フォトレジス

ト)の一部を感光する。ポジ型のフォトレジストを用いる場合には、現像液への浸漬によって感光

部を溶解することで、レチクルマスク上の形状を縮小してフォトレジストに転写する。この現像後

のフォトレジストを保護層とし、エッチングや成膜、不純物ドーピングなどを繰り返し行うことで、

シリコンウエハやガラス基板などに対して、大面積にわたる微細加工を施すことができる。

ITRS 半導体ロードマップ(図 1-2)からもわかるように、フォトリソグラフィによる加工は、さら

なる微細化が求められている。現行の ArF 光源(波長:193 nm)による露光技術は、投影レンズと

フォトレジストの間に、屈折率の高い液体を配する液浸露光技術の適用などで、解像度の改善が進

められてきた。しかし、さらなる微細化のためには、EUV (Extreme UV、極端紫外線、波長:13.5

nm)や X 線など、さらなる短波長光源を用いる手法への転換が必要になるとされている 5,6)。これ

らの次世代の露光技術は、各国において開発が進められているが、装置構成の複雑さから露光装置

1 台で数十億円と言う価格が想定されている。露光装置やエッチング装置、成膜装置などフォト

図1-3 ナノ加工におけるトップダウンとボトムアップ。

ナノ構造

バルク材料

原子・分子

トップダウン(削り出し)

ボトムアップ(積み上げ)

4

紫外光

マスク

フォトレジスト

基板

露光

現像

成膜、エッチング、ドーピングなど

(a) (b)

図1-4 フォトリソグラフィの原理図。(a)露光装置の原理図 (b)露光と現像の工程例。

電子銃

コンデンサレンズ

電子線

描画対象ステージ

電子線感光性樹脂

基板

(露光部)

EB描画

現像

成膜、エッチング、ドーピングなど

電子線(描画部)

(a) (b)

図1-5 EB描画法の原理図。(a)EB描画装置の原理図 (b)EB描画と現像の工程例。

紫外光源

マスク

基板

ステージ

電磁レンズ

投影レンズ

リソグラフィプロセスを構成する各装置群の導入によって、半導体デバイスメーカの投資規模は、

一世代の技術につき数千億円に達すると言う試算もある 12,13)。このような大きな投資に堪え得る対

象製品は、大量に製造される汎用的な電子デバイスに限定される。一般に、新たに創生される製品

の市場規模は、当初は非常に小さい。このため、先端的なフォトリソグラフィプロセスを、全く新

規な製品へ適用することは難しくなることが予想される。

また、一括露光によらない微細加工技術の例として、電子線直接描画法(EB 描画法)が挙げられ

る(図 1-5) 8. 11)。EB 描画法は、電子線を走査照射することで、加工対象上のフォトレジストを分解

もしくは硬化することで、目的とする形状を描画する手法である。EB 描画法の解像度は 10 nm 以

下である。このため、フォトリソグラフィで用いるレチクルマスクの加工や、微細デバイスの試作

などに用いられている。しかし、EB 描画法は基本的にはビームによる描画技術であるため、大面

5

積加工には長い時間を要する。この加工時間の課題から、デバイスの大量生産に EB 描画法を適用

することは困難とされている。

このようにトップダウンのナノ加工の手法は数多く開発されているが、フォトリソグラフィの大

面積・高速加工と、EB 描画法の高解像度を両立する手法が望まれていた。次節では、この両者を

結びつける技術として期待されるナノインプリントについて述べる。

1-3 ナノインプリントによるナノ加工技術の汎用化

ナノインプリント(図 1-6)は、軟化した熱可塑性樹脂やガラス、または液状の紫外線硬化樹脂な

どの加工対象に、金型(モールド)を押し付けて型押しする加工技術である 8,14-16)。ナノインプリント

によって得られる形状は、モールドの凹凸を反転した形状である。このため、ナノインプリントに

モールド

熱可塑性樹脂基板

加熱・加圧

冷却・モールド剥離

モールド

紫外線硬化樹脂基板

加圧

モールド剥離

硬化した樹脂

図1-6 ナノインプリントの原理。(a)熱ナノインプリント、(b)光ナノインプリント。

熱ナノインプリント 光ナノインプリント

解像度 10 nm 以下 10 nm 以下

加工対象 熱可塑性樹脂、低融点ガラスなど 光硬化性樹脂に限定

モールド シリコンウエハ、ニッケルなど 石英ガラス、透明樹脂など

加圧条件 高温(~100 ℃以上)・高圧(~10 MPa) 室温・低圧(~0.1 MPa)

位置合せ 比較的難しい(不透明、熱膨張)コンタクト型フォトリソグラフィ

などの既存技術の応用

表1-1 熱ナノインプリントと光ナノインプリントの比較。

(a) (b)

紫外光

6

は高精度に加工したモールドが必要である。しかし、モールドを一つ得ることができれば、基本的

にはプレス加工と同じ簡便なプロセスによって、nm スケールの加工を実現できる。このことから、

ナノインプリントは、次世代のナノ加工技術として注目されている。前節で述べた ITRS において

も、ナノインプリントは 2013 年に実現が望まれるハーフピッチ 32 nm 級以下の加工技術の候補と

して記されている 6)。

ナノインプリントは、熱ナノインプリントと光ナノインプリントに大きく分類される(図 1-6)。

熱ナノインプリントは、1995 年にミネソタ大(現:プリンストン大)の Chou らによって 10 nm ス

ケールの加工が報告された 19)。また、光ナノインプリントは、1996 年にオランダの Phillips 研 20)、

さらにはテキサス大の Willson らによって報告された 21)。熱ナノインプリントは、加熱によって軟

化した加工対象に、モールドを押し付けて変形させ、軟化点以下に冷却して固化し、モールドを外

すことでモールドの微細形状を転写する。また、光ナノインプリントでは、液状の紫外線硬化樹脂

にモールドを押し付けてモールドと基板の間を満たし、紫外線などを照射することで紫外線硬化樹

脂を硬化し、モールドを外す事で形状を転写する。熱ナノインプリントと光ナノインプリントの比

較を表 1-1 に示す。

ナノインプリントの最も大きな特長は、原盤となるモールドが一つ得られれば、その複製を簡便

に作成できる点である 12-14,22)。特に、熱ナノインプリントでは、位置合せやモールドの熱膨張に対

する課題はあるものの、加工対象の制限は比較的尐ない。他の微細加工技術では加工が難しい、汎

用的な熱可塑性樹脂に対しても、ナノ加工が適用できる。この特長から、これまでナノ加工の主対

象として想定されてきた半導体デバイス以外に、エネルギー分野や医療・バイオ分野などエレクト

ロニクス以外のナノテクノロジーの応用領域に対しても、ナノインプリントの適用が期待されてい

る。ナノインプリントは、半導体 23,24)、ハードディスク 25,26)などの電子デバイス・記録デバイスの

他に、導波路や波長板などの光学部品 27-32、OLED (Organic Light Emitting Diode)光源 33,34、レ

ーザ光源 35,36)、フォトニック結晶 37-39)などの試作に用いられている。さらには細胞培養基材 40-42)、

分析チップ 43)、分子モータ制御構造 44)などのバイオ分野への応用、超撥水表面の形成 45)など、幅

広い分野への展開が報告されている。これらの各分野においてナノ構造が適用されることによって、

新たなデバイスによる市場の創生が期待される。

1-4 本研究の目的と構成

新たな微細加工技術の発展には、加工技術のプロセス確立と、実際に加工技術を用いる応用先(ア

プリケーション)の実証とを進めることが重要である。そこで本研究では、以下の二つの項目を研

究の目的とした。第一には汎用性に優れる熱ナノインプリントによる、熱可塑性樹脂への微細加工

7

のプロセスを確立することである。そして第二には、熱ナノインプリントで形成した微細形状をバ

イオデバイスへと適用することである。

第一の熱ナノインプリントによる微細加工については、第 2 章と第 3 章で報告する。第 2 章では

ナノインプリントにおいて重要な、モールドの離型処理の評価法と、ナノインプリントによる離型

層の劣化の微視的観察について述べる。第 3 章では熱ナノインプリントで生じる樹脂の延伸現象と

そのメカニズムの考察について述べる。

第二の熱ナノインプリントのバイオデバイスへの適用については、第 4章から第 6章で報告する。

第 4 章では熱ナノインプリントで形成した、微細構造を用いた免疫分析チップについて述べる。第

5 章では熱ナノインプリントで形成した、微粒子分離チップの試作とポリスチレン微粒子の電気泳

動について述べる。第 6 章では熱ナノインプリントを適用した、新規な細胞培養基材であるナノピ

ラー細胞培養シートについて述べる。

8

参考文献

1) Strategic Plan, The National Nanotechnology Initiative (2007).

2) 第3期科学技術基本計画(平成18~22年度), 総合科学技術会議 (2006).

3) R. Feynman: “There's Plenty of Room at the Bottom”, Caltechにおける講演より(1959).

4) G.E.Moore: “Cramming more components onto integrated circuits", Electronics Vol.38

(1965).

5) The International Technology Roadmap for Semiconductors 2001 edition (2001).

6) The International Technology Roadmap for Semiconductors 2007 edition (2007).

7) K.E.Drexler: Engines of Creation: The Coming Era of Nanotechnology (1986).

8) Y.Xia and G. M. Whitesides: Angew. Chem. Int. Ed. Engl., 37, 551-575 (1998).

9) Y. Xia, B. Gates, Y. Yin, and Y. Lu: Adv.Mater., 12, 693-713 (2000).

10) A. K. Khandpur, S. Foerster, F. S. Bates, I. W. Hamley, A. J. Ryan, W. Bras, and K. Almdal,

K. Mortensen: Macromolecules, 28, 8796-8806 (1995).

11) J. D. Plummer, M. D. Deal, and P. B. Griffin: Silicon VLSI Technology, Prentice Hall

Electronics and VLSI Series, 201-283 (2000).

12) W. Trybula: Microelectro. Eng., 83, 614-618 (2006).

13) V. Bakshi (editor): EUV lithography, SPIE and J. Wiley & Sons Inc., 585-642 (2007).

14) M. Geissler and Y. Xia: Adv. Mater., 16, 1249-1269 (2004).

15) 松井真二: 表面科学, 25, 628-634 (2004).

16) 谷口 淳: はじめてのナノインプリント技術, 工業調査会, (2005).

17) M. D. Austin, W. Zhang, H. X. Ge, D. Wasserman, S. A. Lyon, and S. Y. Chou:

Nanotechnology 16, 1058-1061 (2005).

18) D. Morecroft, J. K. W. Yang, S. Schuster, K. K. Berggren, Q. Xia, W. Wu, and R. S.

Williams: J. Vac. Sci. Technol. B, 27, 2837-2840 (2009).

19) S. Y. Chou, P. R. Krauss, and P. J. Renstrom: Appl. Phys. Lett., 67, 3114-3116 (1995).

20) J. Haisma, M. Verheijen, K. Heuvel, and J. Berg: J. Vac. Sci. Technol. B, 14, 4124-4128

(1996).

21) T. Beiley, B. J. Choi, M. Colburn, M. Meissi, S. Shaya, J. G. Ekerdt, S. V. Sreenivasan, and

C. G. Willson: J. Vac. Sci. Technol. B, 18, 3572-3577 (2000).

22) J. Haisma, M. Verheijen, K. Heuvel, and J. Berg: J. Vac. Sci. Technol. B, 14, 4124-4128

(1996).

23) E. Mele, F. D. Benedetto, L. Persano, R. Cingolani, and D. Pisignano: J. Vac. Sci. Technol. B,

24, 807-812 (2006).

9

24) M. C. McAlpine, R. S. Friedman, and C. M. Lieber: Nano Lett., 3, 443-445 (2003).

25) G. M. Schmid, M. D. Stewart, J. Wetzel, F. Palmieri, J. Hao, Y. Nishimura, K. Jen, E. K.

Kim, D. J. Resnick, J. A. Liddle, and C. G. Willson: J. Vac. Sci. Technol. B, 24, 1283-1291

(2006).

26) 鎌田芳幸, 稗田泰之, 櫻井正敏, 浅川鋼児, 喜々津哲, 内藤勝之: 日本応用磁気学会誌, 27,

191-195 (2003).

27) D. Wachenschwanz, W. Jiang, E. Roddick, A. Homola, P. Dorsey, B. Harper, D. Treves, and

C. Bajorek: IEEE Trans. Mag., 41, 670-675 (2005).

28) W. Kim, J. Lee, S. Shin, B. Bae, and Y. Kim: IEEE Photon. Technol. Lett., 16, 1888-1890

(2004).

29) T. Yoshikawa, T. Konishi, M. Nakajima, H. Kikuta, H. Kawata, and Y. Hirai: J.Vac. Sci.

Technol. B, 23, 2939-2943 (2005).

30) M. D. Galus, E. Moon, H. I. Smith, and R. Menon: J.Vac. Sci. Technol. B, 24, 2960-2963

(2006).

31) Y. Tung and K. Kurabayashi: Appl. Phys. Lett., 86, 161113 (2005).

32) J. J. Wang, L. Chen, X. Liu, P. Sciortino, F. Liu, F. Walters, and X. Deng: Appl. Phys. Lett.,

89, 141105 (2006).

33) D. Suh and H. H. Lee: J.Vac. Sci. Technol. B, 22, 1123-1126 (2004).

34) P. Kao, S. Chu, C. Zhan, L. Hsu, and W. Liao: J.Vac. Sci. Technol. B, 24, 1278-1282 (2006).

35) E. Mele, A. Camposeo, R. Stabile, P. D. Carro, F. D. Menedetto, L. Persano, R. Cinolani, and

D. Pisignano: Appl. Phys. Lett., 89, 131109 (2006).

36) G. Peroz, J-C. Gales, L. L. Gratiet, Y. Chen, and J. Shi: Appl. Phys. Lett., 89, 243109 (2006).

37) M. Belotti, J. Torres, E. Roy, A. Pepin, Y. Chen, D. Gerace, L. C. Andreani, and M. Galli: J.

Appl. Phys., 99, 024309 (2006).

38) K. Ishihara, M. Fujita, I. Matsubara, T. Asano, and S.Noda: Jpn. J. Appl. Phys. 45,

L210-L212 (2006).

39) P. I. Borel, B. Bilenberg, L. H. Frandsen, T. Nielsen, J. F-Pedersen, A. V. Lavrinenko, J. S.

Jensen, O. Sigmund, and A. Kristensen: Optics Express, 15, 1261-1266 (2007).

40) P. Kim, D. H. Kim, B. Kim, S. K. Choi, S. H. Lee, A. Khademhosseini, R. Langer, and K. Y.

Suh: Nanotechnology, 16, 2420-2426 (2005).

41) E. K. F. Yim, R. M. Reano, S. W. Pang, A. F. Yee, C.S. Chen, and K. W. Leong: Biomaterials,

26, 5405–5413 (2005).

10

42) W. Hu, E. K. F. Yim, R. M. Reano, K. W. Leong, and S. W. Pang: J. Vac. Sci. Technol. B, 23,

2984-2989 (2005).

43) D. Falconnet, D. Pasqui, S. Park, E. Eckert, H. Schift, J. Gobrecht, R. Barbucci, and M.

Textor: Nano Lett., 4, 1909–1914 (2004).

44) R. Bunk, P. Carsberg, A. Mansson, I. A. Nicholls, P. Omling, M. Sundberg, S. Tagerud, and

L. Montelius: Jpn. J. Appl. Phys., 44, 3337-3340 (2005).

45) S. Lee and T. H. Kwon: Nanotechnology, 17, 3189-3196 (2006).

11

2 ナノインプリント用モールドの離型層評価

2-1 ナノインプリントにおけるモールドの離型処理とその評価法

前章で述べたように、ナノインプリントでは微細加工を施した金型(モールド)を、加工対象に直

接押し付けることで形状を転写する 1-4)。トップダウン型の代表的な微細加工技術であるフォトリ

ソグラフィと比較すると、ナノインプリントでは、微細構造の解像度が主にモールド加工の解像度

に依存すると言う利点がある。また、複雑な光学系を要さないプレス機構による加工のために、加

工装置を簡便な構成にできる。

しかし、ナノインプリントでは樹脂などの被加工物がモールドに接触する。このため、モールド

を被加工物から離す際に、被加工物の一部がモールドに付着することがある。付着した被加工物は

膜状、もしくは粒子状の汚染物としてモールド上に残存する。洗浄工程などで除去しない限り、汚

染物は欠陥を繰り返し引き起こす要因となる。特にモールド上の形状がより微細に、複雑になるほ

ど、モールドの汚染はより深刻な問題となる。

モールドへの被加工物の付着を防ぐため、ナノインプリントではモールドと被加工物の付着力を

小さくすることが求められる 5)。付着力の低減には、モールド上に被加工物の付着力を減らす離型

層を形成する手法、あるいはフッ素樹脂やオレフィン樹脂など、表面エネルギーの低い樹脂材料で

モールドを作製する手法が用いられる。なお、フッ素樹脂などの樹脂材料からなるモールドは、微

細構造を形成した原盤からの、転写体(レプリカ)として得られる。この原盤には、電子線直接描画

法などによる微細加工が適用できる、シリコンウエハやガラス基板などの平滑基板が用いられる。

ここで、原盤からのレプリカの取り外しを促進するため、微細加工を施した原盤には離型層を形成

することが多い。このため、シリコンウエハやガラス基板などの表面への離型層形成は、これらの

基板を直接にモールドとして用いる場合のみならず、これらを原盤として樹脂製のレプリカを得る

プロセスにおいても重要である。

ナノインプリント用モールドにおける離型層は、モールド上の微細形状の大きさと比較して十分

に薄く、均一に形成されることが求められる。また、モールドからは離れにくく、被加工物の付着

を防ぐと言う、相反する性質が離型層には要求される。このような離型層としては、強度が高く表

面が不活性であるダイヤモンドライクカーボン(Diamond-like Carbon、 DLC)などが報告されてい

るが 6,7)、最も多く用いられるのは自己組織化単分子膜(Self-Assembled Monolayer、 SAM)などの

有機薄膜である 3,8-12)。SAM の構成例を図 2-1 に示す。低分子系と高分子系の離型剤は共に、リン

カー(結合部)でモールド上のシラノール基などの官能基と、化学結合を形成する。そして、分子中

のアルキル鎖やフッ化アルキル鎖など、表面エネルギーの低いセグメントを被加工物と接触する外

部に配することで、モールドの表面エネルギーを低下させて被加工物の付着を防ぐ。低分子系の

12

離型剤は、アルキル鎖の分子間相互作用による自己配列によって、緻密な薄膜を形成するように設

計される。また、高分子系の離型剤は、フッ素化ポリエーテルのような柔軟な分子鎖から成り、分

子内でリンカー以外の複数箇所がモールドに吸着しながら、モールド表面を覆うよう設計されてい

る。図 2-2 に示すように、シリコンやガラス製のモールド表面の、表面酸化層に存在するシラノー

ル基と結合する、クロロシラン、アルコキシシランなどによるシランカップリングが、離型層にお

けるリンカーとして多く用いられる。

離型層の耐久性については、光ナノインプリントにおいて、数千回の繰り返し転写後も被加工物

の付着などの欠陥が見られることなく、転写特性が良好である系がこれまでに報告されている 13)。

この系では、転写対象の樹脂に、含フッ素アクリレートモノマーや、シリコーン系のモノマーなど

離型性に優れた材料を用いる。しかし、ナノインプリントでは多様な材料への加工が求められ、必

ずしも離型性に優れた被加工物を扱えるとは限らない。特に熱ナノインプリントでは、繰り返し転

写への耐性が、一般には劣るとされている 4)。また、サブミクロンスケールの微細形状を有する金

型を用いる CD や DVD、ブルーレイディスクなどの成型金型と同様に、ナノインプリント用モー

ルドにおいても、製造適用時には数万回程度の転写耐性が要求されると考えられる。このため、離

型層の劣化メカニズムの解明と、その知見を用いた離型層の劣化防止が求められている。

離型層の同定と劣化メカニズムの解析には、これまでにもいくつかの手法が報告されている。離

型層は、一般には厚さ 10 nm 未満の薄膜である。離型層の劣化を判定する方法としては、ナノイ

図2-1 離型層として用いられる自己組織化単分子膜の形態の模式図。(a) 低分子系 (b)高分子系。

モールド

自己配列した有機分子(アルキル鎖、フッ化アルキル鎖など)

リンカーモールド

表面に吸着した高分子(フッ化エーテル鎖、シリコーンなど)

リンカー

図2-2 シランカップリングによるリンカーの形成。

Si

Si

HO

HO O

HO

O O

R

YX Si

OH

H2O

Si

Si

OH

水素結合Si

- H2O

有機分子鎖

R:置換基(クロル、メトキシ、エトキシなど)

(b)

化学結合

表面酸化層

YX YX

YX

(a)

13

ンプリントの工程においてモールドを剥離する際に加わる、離型力の測定による手法がある。また、

エリプソメトリーや X 線反射率測定(X-ray Reflectometry、 XRR)による、離型層の厚さや層構成

の変化の検出、X 線光電子分光 (X-ray Photoelectron Spectrometry、 XPS) による、表面から深

さ 1~2 nm までの範囲における元素分析や化学結合状態の評価、原子間力顕微鏡(Atomic Force

Microscopy、 AFM)による、表面形状や摩擦力分布の評価などが用いられる 14-19)。例えば、アク

リレートモノマーからなる紫外線硬化樹脂を用いた光ナノインプリントにおいて、ナノインプリン

ト回数が増加すると離型層の厚さは減り、離型力が増えることが、これまでに報告されている 14)。

しかし、モールド表面における離型剤分子の付着形態は、モールド表面に離型処理前から存在する

微小な凹凸の影響を受け易く、詳細には観察されていなかった。

本章ではモールドへの離型層の付着状態の評価と、その劣化メカニズムの解明について述べる。

モールドのモデル表面としては、異方性エッチングによって原子レベルに平坦なテラス-ステップ

構造を形成した、表面酸化 Si(111)基板を用いた 20,21)。このモデル表面に離型層を形成することで、

AFM による離型層の形態評価を試みた。また、XPS による元素分析と、結合状態の変化に起因す

るケミカルシフトの評価によって、離型層の劣化形態を調べた。ナノインプリント後のモールド表

面を AFM で観察すると共に、熱ナノインプリントで加工対象として用いられる、ポリスチレン製

のコロイドプローブを用いたフォースカーブの取得によって、モールドへの樹脂付着力を測定した。

2-2 実験方法

本検討では離型層を形成するモールドとして、表面が平滑な Si(111)基板(オフセット 0.4°、フェ

ローテック)を用いた。ガラス切りにて 5 × 5 mm 2の大きさに切断した後に、エタノール、純水中

でそれぞれ 20 分の超音波洗浄を施し、窒素ガスによるブローにて乾燥した。その後、Xe エキシマ

ランプを光源とする、波長 172 nm の真空紫外光(Vacuum Ultraviolet Light、VUV)によって、20

分間の光化学洗浄を施した 22)。洗浄後の基板上に存在する自然酸化膜を、濃度 5 wt.%のフッ酸水

溶液への 5 分間の浸漬で除去し、純水で 2 度洗浄した。続けて、基板を 80 °C、濃度 40 wt.%のフ

ッ化アンモニウム水溶液中に 30 秒間浸漬した後に純水で洗浄し、大気雰囲気で乾燥することで

Si(111)の平坦面を形成した 21)。その後、VUV によって 20 分間の光化学洗浄を再度施した。離型

処理の直前に、UV オゾンクリーナー(UV-1、サムコ)で 20 分間の基板表面酸化を施した。得られ

た Si(111)基板は、水の接触角が 4°未満と親水化されており、エリプソメータで測定した表面酸化

膜の厚さは約 2.0 nm であった。

14

離型剤には、シリコーン離型剤(QZ13 TM、 ナガセケムテックス)、フルオロオリゴマー(-ジク

ロロフルオロアルキルメチルシロキサンオリゴマー、 Aquaphobe CF TM、Gelest Inc.)、パーフル

オロポリエーテル(以下、PFPE と呼称する。Optool DSX TM、ダイキン工業)を用いた。離型剤の分

子構造を図 2-3 に示す。シリコーン離型剤は物理的な吸着のみで表面に付着するが、フルオロオリ

ゴマーと PFPE は、分子末端のクロロシラン、アルコキシシランからなるシランカップリング部が、

モールドの自然酸化膜表面のシラノール基と結合するよう設計されている。

モールド上への離型層の形成には液相法を用いた。UV オゾンクリーナーで表面酸化を施した平

滑モールド(Si(111)基板)を、各離型剤の溶液に 24 時間浸漬した。溶媒は、シリコーンにはトルエ

ン(和光純薬)、フルオロオリゴマーには脱水ヘキサン(和光純薬)、PFPE にはパーフルオロヘキサン

(PF5060、住友 3M)を用いた。離型剤溶液は窒素雰囲気のドライボックスにて調整した。モールド

は、24 時間の浸漬後に、溶媒として用いた各溶剤にて 10 分間の超音波洗浄を施した。その後、窒

素雰囲気のドライボックスにて乾燥し、24 時間後以降に各試験に供した。

モールド上に形成した離型層のナノインプリントによる劣化試験には、熱ナノインプリントと光

ナノインプリントの 2 つの手法を用いた。熱ナノインプリントでは、厚さ 1 m のポリスチレン(PS、

Mw = 190,000、シグマアルドリッチ)薄膜を成膜した、10 × 10 mm 2の無アルカリガラス基板(OA-10、

日本電気硝子)を用いた。ガラス基板は、シランカップリング剤(3-アクリロキシプロピルトリメト

キシシラン、KBM5103、信越シリコーン)による密着処理を予め施した。PS の 15 wt.%トルエン

溶液をガラス基板上に配して、スピンコートで成膜し、90 °C のホットプレートで 10 分間ベーク

を施すことで PS 薄膜を形成した。熱ナノインプリントには熱ナノインプリント装置(日立製作所、

図2-4)を用いた。モールドとPS薄膜付きガラス基板の組は、真空雰囲気下(約1.0 Pa)で、温度150 °C、

圧力 10 MPa で 10 分間加圧した。その後、圧力を保持して 20 °C まで冷却し、圧力を解放して熱

ナノインプリント装置から取り出した。取り出したモールドとガラス基板の組は、室温(20 °C)にて

(a)

Si O

CnF2n+1

CH3

Si O

CH3

CH3

Cl Si

CH3

CH3

Cl

m

図2-3 本検討で用いた離型剤の化学構造。(a) シリコーン、(b)フルオロオリゴマー、(c) パーフルオロポリエーテル(PFPE)。

(b)

(c)

Si O

CH3

CH3

Si O

CH3

CH3

Si

CH3

CH3n

H3C CH3

CF2 OSi OCH3On

C3F7CF2 CF2C2H2 C2F4

CH3O

CH3O

15

アライメントユニット

制御部

搬送ロボット プレスユニット

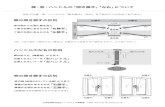

図2-4 熱ナノインプリント装置。(a)外観、(b) プレスユニットの構成。

上部ヒータ・冷却部

上部ステージ

下部ステージ

真空チャンバ

搬送ロボット進入口

(a)

モールド投入口

基板

加圧部(エアプレス)

下部ヒータ・冷却部

(b)

剥離した。以上の熱ナノインプリントと剥離の操作を 1 サイクルとして、所定のサイクル数の熱ナ

ノインプリント試験を実施した。

光ナノインプリント試験では、アクリレートモノマーと光重合開始剤から成る液状の紫外線硬化

樹脂と、熱ナノインプリントと同じくシランカップリング剤による密着処理を施した 10 × 10 mm 2

のガラス基板を用いた。ディスペンサで紫外線硬化樹脂の液滴 0.5 L をモールド上に配し、ガラ

ス基板で液滴を押し広げることで、厚さ約 10 m の液膜をモールド上に形成した。このモールドと

ガラス基板の組を、高圧水銀ランプ露光装置(ウシオ電機)に配して窒素雰囲気とし、100 mJ/cm2

(= 365 nm)の露光量となるように、ガラス基板越しに紫外線を照射した。その後、モールドとガ

ラス基板を露光装置から出し、硬化した紫外線硬化樹脂が付着したガラス基板を、モールドから剥

離した。これらの紫外線硬化樹脂の供給から基板の剥離までの操作を 1 サイクルとし、所定のサイ

クル数の光ナノインプリント試験を行った。

モールド表面状態の評価には、接触角測定、エリプソメトリー、XPS、AFM を用いた。接触角

測定では、接触角計(CA-X 型、協和界面科学)にて純水とヨウ化メチレン(和光純薬)の接触角を測定

し、フォークス式に基づいて、表面エネルギーを分散成分と極性成分に分けて算出した 23,24)。エリ

プソメトリー(FE-5000、大塚電子)では、モデルの簡略化のために離型層の屈折率を表面酸化膜

(SiO2)と同一と仮定し、SiO2換算の厚さとして離型層の厚さを求めた。XPS(ESCA3400、島津製

作所)では、各試料から検出したピークの積分強度比から元素分析を行うと共に、スペクトル中の

検出ピークの位置変化(ケミカルシフト)から表面の化学状態を評価した。

AFM (XE150、Park Systems)では、カンチレバー (ばね定数: 2 N/m、共振周波数:70 kHz、

OMCL-AC240、オリンパス) の振動振幅の変化を検出して走査するノンコンタクト AFM モードに

て、離型剤分子の移行などによるカンチレバー汚染を防ぎつつ、凹凸像と、振幅位相の変化を検出

16

した位相像を取得した。また、AFM に PS コロイドプローブを装着して、モールド表面に対する

フォースカーブを取得することによって、モールド表面への PS の付着力を測定した。PS コロイ

ドプローブは、マイクロマニピュレータ(Axis-Pro、マイクロサポート)を用いて、探針の無いチッ

プレスカンチレバー(ばね定数: 35 N/m、共振周波数:180 kHz、TL-NCL、NanoWorld AG)の

先端に、PS マイクロビーズ(直径 3 m、Polysciences Inc.)をエポキシ接着剤で固定することで作

成した。AFM の観察及びフォースカーブ取得時には、測定環境を温度 25 °C、相対湿度 45 %とし

た。また、除電ファンで試料とカンチレバーの静電気を除去することで、試料の帯電によるフォー

スカーブへの影響を防いだ。

2-3 離型処理条件の探索

モールド上の微細形状への影響をできるだけ小さくするため、ナノインプリントに用いられる離

型層は厚さ 10 nm 以下と、極めて薄くすることが求められる。本検討ではまず、接触角測定とエ

リプソメトリー、XPS による離型層の評価によって、Si(111)表面の最適な離型処理条件を求めた。

離型剤溶液への浸漬による離型層の形成は、一般には 24 時間以上の浸漬によって定常状態に達す

るとされている 4,5)。本検討では処理時間を 24 時間、処理温度を 25 °C と定め、処理液の濃度のみ

を調整した。

本検討では、離型処理状態を評価するための表面エネルギーを、表面を構成する分子間のファン

デルワールス力などの分散力に基づくエネルギーである分散成分と、分子の永久分極、つまり水素

結合成分を含む電荷の偏りに基づく極性成分の総和として算出した 23,24)。図 2-5 に固体上に配した

液滴の模式図を示す。固体上の液滴の縁に単位長さ当たりに加わる力を考えると、(2-1)式の釣り合

いが成り立つ(ヤングの式)。

s = SL + L cos (2-1)

sは固体 S と空気界面の表面エネルギー、Lは 液体と空気界面の表面エネルギー、SLは液体 L と

固体 S の界面エネルギーである。s、LとSLの関係については幾つかのモデルがあるが、フォーク

スらの提唱する幾何平均モデルによれば、以下の関係式が成り立つとされている。

sL = S + L – 2(Sd・L

d)1/2 – 2(Sp・L

p)1/2 (2-2)

ここで、Sdは固体の表面エネルギーの分散成分、L

dは液体の表面エネルギーの分散成分、Spは固

固体S

液体 LS

L

SL

図2-5 固体上の液滴の縁に加わる力。

17

体の表面エネルギーの極性成分、Lpは液体の表面エネルギーの極性成分であり、以下の関係が成

り立つ。

SSdS

p、 LLdL

p (2-3)

液体を固体から完全に引き離す仕事 W を考えると、仕事 W は固体 S と空気、液体 L と空気の表

面エネルギーの和と、固体 S と液体 L の界面における界面エネルギーの差となる。このため、(2-1)、

(2-2)式から、以下のヤング-デュプレの式が導かれる。

W = S + L – sL = 2(Sd・L

d)1/2 + 2(Sp・L

p)1/2 = L (1+ cos) (2-4)

2(Sd・L

d)1/2 + 2(Sp・L

p)1/2 = L (1+ cos) (2-5)

ある表面エネルギーが未知の固体 S に対して、表面エネルギーが既知の 2 種類の液体1、2の接

触角を求めると、等式(2-5)が 2 組得られる。その2元方程式を解けば、固体 S の表面エネルギー

(dp)を求めることができる。その値は以下の(2-6)式のように表される。また、本検討で用い

た、水とヨウ化メチレンの表面エネルギーを表 2-1 に示す。

表 2-1 水とヨウ化メチレンの表面エネルギー (単位:mN/m)

L:表面エネルギー L

d:表面エネルギー

の分散成分

Lp:表面エネルギー

の極性成分

水 72.7 29.1 43.7

ヨウ化メチレン 50.8 46.8 4.0

1 2d(1+cos1) 2 1d(1+cos2)p

1 2p(1+cos1) 2 1p(1+cos2)

2{(1p 2d) (1d 2p) }

2

d

d: 固体の表面エネルギー分散成分

p: 固体の表面エネルギー極性成分

: 固体の表面エネルギー

1 1d 1p : 液体1の表面エネルギー

1d: 液体1の表面エネルギー分散成分

1p: 液体1の表面エネルギー極性成分

2 2d 2p : 液体2の表面エネルギー

2d: 液体2の表面エネルギー分散成分

2p: 液体2の表面エネルギー極性成分

2: 固体表面での液体2の接触角

1:固体表面での液体1の接触角

12

12

12

12

2{(1p 2d) (1d 2p) }12

12

212

12

d p

(2-6)

18

0

10

20

30

40

50

60

70

表面エネルギー(m

N/m)

離型剤濃度 (%)

シリコーンフルオロオリゴマーPFPE

10-6 10-4 10-2 10

20

40

60

80

100

120

水接触角

(°)

離型剤濃度 (%)

シリコーンフルオロオリゴマーPFPE

10-6 10-4 10-2 1

(a) (b)

図2-6 離型剤濃度と、(a) 水接触角、(b)表面エネルギーの関係。

濃度を変えた各離型剤溶液によって離型層を形成した、Si(111)モールド上の水接触角を図 2-6(a)

に示す。また、水とヨウ化メチレンの接触角から(2-6)式によって算出した、表面エネルギーの値を

図 2-6(b)に示す。表面処理を施さないモールド上の水接触角は 4°、表面エネルギーは 74 mN/m で

あった。10 -3 %と希薄な溶液でも、フルオロオリゴマー、PFPE による離型処理では表面エネルギ

ーの低下が見られた。また、これらの離型剤では、離型剤溶液の濃度を高めても表面エネルギーは

ほぼ一定であった。これらの飽和値は、代表的なフッ素樹脂であるポリテトラフルオロエチレン

(PTFE)の表面エネルギー(18.5 mN/m)よりも低い。一方、シリコーンでは 1 %以上の濃度の溶液で

のみ撥水化した。また、シリコーン溶液の濃度を高めると、表面エネルギーはさらに減尐した。し

かし、3 %以上のシリコーン溶液で離型処理を施したモールド表面には、不均一な離型剤吸着によ

るヘイズ(曇り)が見られた。表面粗さの増加に起因する「蓮の葉効果」によって、高濃度のシリコ

ーン溶液を用いた際には見かけの撥水化が生じたと解釈できる。

エリプソメトリーで算出したモールド表面の離型層の厚さと、XPS における各ピークの積分強度

から定量化した表面元素比率を、図 2-7 に示す。フルオロオリゴマーでは 10 -2 %以上、PFPE では

10 -3 %以上の離型剤溶液で、膜厚は飽和した。シリコーンでは高濃度域においても、離型剤濃度を

増加すると離型層の厚さも増加した。また、フルオロオリゴマーでは、10 -4 %以下の低濃度域にお

いて、エリプソメトリーで求めた膜厚が増加した。しかし、低濃度のフルオロオリゴマー溶液で表

面処理を施したモールド表面からは、XPS による表面分析ではフッ素がほとんど検出されなかった。

このため、これらのモールドでは不純物や溶剤分子の吸着による汚染が生じたと考えられる。また、

高濃度のフルオロオリゴマーによる処理では、モールド表面に離型層が形成されることによって、

表面汚染が抑制されたと見られる。高濃度のフルオロオリゴマーを用いた際に得られた離型層の厚

19

さは 1 nm 以下と、PFPE (約 2 nm)の半分以下であった。また、XPS におけるフッ素の元素比率(約

20 %)も、PFPE (約 45 %)よりも低くなった。XPS では、X 線が進入する 2~3 nm 程度の深さまで

の領域で発生する光電子を検出する。そして、得られたスペクトルのピーク積分強度から元素分析

を行う。離型層が薄いフルオロオリゴマーでは、下地のシリコンウエハとその自然酸化膜からの光

電子をより多く検出するため、表面のフッ素元素の比率が低く算出されたと考えられる。

以上の評価により、フルオロオリゴマーと PFPE では、濃度 10-2 %以上の離型剤溶液を用いるこ

とで、離型層の厚さが一定となることが分かった。また、シリコーンについても、濃度を 1 %とす

ることで、厚さ 1 nm 以下の離型層が得られる事を確認した。

(c) PFPE

F

O

C

Si

表面元素の比率

膜厚

(nm、

SiO

2 換算

)

(a) シリコーン

C

Si

処理前 0.1 1 10離型剤濃度 (%) 10-6 10-5 10-4 10-3 10-1

(b) フルオロオリゴマー

F

O

C

Si

10-2

O

表面元素の比率

膜厚

(nm、

SiO

2 換算

)

処理前 離型剤濃度 (%)

10-6 10-5 10-4 10-3 10-110-2処理前 離型剤濃度 (%)

表面元素の比率

膜厚

(nm、

SiO

2 換算

)

図2-7 離型剤濃度と表面元素比率、膜厚の関係。(a)シリコーン、(b)フルオロオリゴマー、(c)PFPE。

20

2-4 SI(111)表面に形成した離型層の観察と付着力の評価

フルオロオリゴマーと PFPE は、離型剤の濃度を定常状態に達する 10 -2 %に加え、より希薄な

10 -3 %、10 -4 %の 3 条件とした。また、シリコーンについては、濃度を 3 %以上にすると離型層表

面の凹凸が大きく AFM 評価が困難であったため、離型剤濃度は 1 %に固定した。これらの離型剤

溶液を用いて Si(111)表面に離型層を形成し、AFM によって観察した。

本検討で扱った Si(111)面上のテラス構造は、図 2-8 のモデルのように形成されると考えられて

いる 21)。シリコンは、図 2-8(a)に示すダイヤモンド型の結晶構造を有する。結晶構造中の最密充填

面は、図 2-8(a)中に挿入した三角形で表される{111}面 (以後、簡略的に(111)面と呼称する) である。

(111)面における Si 原子の配列を図 2-8(b)に示す。図中で黒く示した原子は、白く示した原子より

も手前に配置し、結合の手を紙面手前に向けて伸ばしている。隣り合う(111)面の間隔は、Si 原子

間の共有結合長 aSi = 0.235 nm から、 d111 = 4/3 aSi = 0.314 nm と求められる。フッ化アンモニウ

ム水溶液によるシリコンの異方性エッチングでは、Si(111)面が選択的に得られる。このため、(111)

面から僅かにオフセット角を設定して切断した面に異方性エッチングを施すことで、図 2-8(c)に示

すように、原子面の間隔に相当する段差(ステップ)がウエハ表面に形成される。そして、そのステ

ップの間に(111)面から成る平面部(テラス)が得られる。形成されるテラスの幅は、図 2-8(c)から

(111)面の間隔d111とオフセット角を用いて Wterrace = d111 / tanと表せる。本検討で用いたSi(111)

ウエハのオフセット角は 0.4 °であり、エッチングによって得られるステップの間隔は 45 nm にな

ると見込まれる。

AFM で観察した、離型処理前のモールドの表面形状を図 2-9 に示す。電子デバイスなどの製造

に多く用いられるシリコンウエハ(Si(100)、図 2-9(a)(d))では、表面に不規則な凹凸が数多く見られ

た。一方、フッ化アンモニウム水溶液によるエッチングを施した Si(111)モールドにおいては、幅

が 80 nm 前後のテラスとステップが規則的に得られた(図 2-9(c))。ステップの段差は約 0.3 nm で

あり、先の値とほぼ一致していることから、得られたテラスは確かに(111)面であると考えられる。

テラス幅は先の計算値(45 nm)よりも大きく、Si(111)のオフセット角が実際には 0.4°以下となっ

ている可能性がある。各テラスを拡大して観察すると、平坦な原子面が露出していることが確認さ

れた(図 2-9(d))。また、UV オゾンクリーナーによる酸化処理後も、表面酸化層に起因する粗さの

増加は見られるものの、エッチングで得られたテラス形状は保持されていた(図 2-9(e)(f))。ステッ

プの間隔(約 80 nm)、段差(約 0.3 nm)共に酸化処理前の値と一致した。エリプソメトリーによって

測定した酸化層の厚さは、ステップの段差よりも大きい約 2.0 nm であった。得られた酸化層の表

面形状が、酸化前の Si(111)のステップ構造と同じ特徴を有していたことから、得られた酸化層の

厚さは均一であり、Si(111)のステップ-テラス形状を反映した酸化物層が得られたと考えられる。

21

図2-8 (a) ダイヤモンド構造を有するシリコンの単位格子と(111)結晶面、(b) (111)におけるSi原子の配列、(c) テラスとステップの模式図。

Si原子

(a) (b)

Si原子:紙面手前に結合の手を持つ:紙面奥に結合の手を持つ

原子面

d111

offset

テラス

ステップ

(c)

W terrace

(e)(c)(a)

(b)

50nm

500nm

(d) (f)

図2-9 離型処理前のモールドの表面形状。凹凸像の高さ範囲は1 nmである。(a)(b) Si(100)基板表面、(c)(d) フッ化アンモニウム水溶液による異方性エッチングを施したSi(111)表面、(e)(f)

フッ化アンモニウム水溶液による異方性エッチング後に、UVオゾンクリーナーによる表面酸化を施したSi(111)表面。

50nm

500nm

50nm

500nm

22

UV オゾンクリーナーによる表面酸化直後の Si(111)モールド表面と、シリコーン(離型剤濃度:

1 %)、フルオロオリゴマー(10 -3 %)、PFPE(10 -3 %)による離型処理を施したモールドの表面形状

を、図 2-10 に示す。図 2-10(e)は、(a)-(d)に挿入した破線におけるラインプロファイルである。フ

ッ化アンモニウム水溶液によるエッチングで得られた、Si(111)の平滑なテラスとステップからな

る構造は、それぞれの離型処理後も保持されていた。離型処理を施したモールド表面は、離型剤

による微小な凸部が形成されることで、表面粗さが増加した。フルオロオリゴマーの離型層(図

2-10(c))では、表面酸化後の表面と、面内方向に同程度の大きさを有する凹凸が見られた。一方、

シリコーンや PFPE では、面内方向により大きいドメインを有する凹凸構造が形成された。また、

PFPE (図 2-10(d))では、高速スキャン方向(AFM 像の横方向)へのノイズが生じ易く、像の良好な

コントラストが得られなかった。このようなノイズは、プローブを交換しても見られ、他の試料

において良好なコントラストが得られたプローブを用いても、同様のノイズが観察された。この

ノイズは、離型層表面の離型層分子が、表面を走査するプローブに吸着することで生じたと考え

られる。

23

B

(b)(a)

50nm

(c)

A

A

A

B

B(d)

A

0 50 100 150 200 250

Z (

0.5

nm

/ li

ne

)

表面酸化のみ:(a)

シリコーン:(b)

フルオロオリゴマー:(c)

PFPE:(d)

(e)

0 50 100 150 200A

250X (nm)

B

図2-10 表面酸化および離型層の形成後のSi(111)モールドの表面形状。AFM像の高さ範囲は1 nmである。(a)表面酸化のみ、(b)シリコーン、(c)フルオロオリゴマー、(d)PFPE、(e) (a)-(d)中の破線に沿った高さプロファイル。

B

50nm

50nm 50nm

24

次に、フルオロオリゴマーと PFPE に対して、離型剤濃度が離型層の表面形状に与える影響を調

べた。フルオロオリゴマー(図 2-11)では、溶液を 10 -2 %とすると、モールドのテラス構造は観察さ

れるものの、離型剤分子の凝集体と見られる凸部が多く観察された。また、低濃度条件(10 -4 %、図

2-11(g)(h))においては、図 2-11(e)に示した凹凸よりも大きい、多くの凸部が観察された。位相像か

らは、これらの凸部が位相の遅れが生じる柔軟な構造であることが示唆される。このことから、こ

の凸部は先のエリプソメトリー、XPS において検出された不純物であると考えられる。

50nm50nm

(f)(e)(d)

(g) (h) (i)

図2-11 AFMで観察した濃度の異なるフルオロオリゴマー離型剤で処理したモールド表面。凹凸像の高さ範囲は1nm、位相像のデータ範囲は2degである。(a)(b)濃度10-2 % (凹凸像)、(c)濃度10-2 % (位相像)、(d)(e)濃度10-3% (凹凸像)、(f)濃度10-3% (位相像)、(g)(h)濃度10-4 % (凹凸像)、(i)濃度10-4 % (位相像)。

(c)(b)(a)

500nm

50nm50nm500nm

50nm50nm500nm

25

また、PFPE では、何れの濃度でも凹凸像、位相像共に変化は見られず、やはり高速スキャン方

向にノイズが生じた(図 2-12)。エリプソメトリー、XPS では、PFPE においても離型剤濃度を 10 -4 %

とすると離型剤量の減尐が確認されたが、AFM 像 (図 2-12 (g)-(i)) では、高濃度条件で形成した離

型層との大きな相違は見られなかった。低濃度の離型剤溶液を用いても、離型層表面には表面に固

定されない吸着分子があり、モールド表面の高分解能観察が妨げられたと考えられる。

(f)(e)(d)

(g) (h) (i)

図2-12 AFMで観察した濃度の異なるPFPE離型剤で処理したモールド表面。凹凸像の高さ範囲は1 nm、位相像のデータ範囲は2 degである。(a)(b)濃度10 -2 % (凹凸像)、(c)濃度10- 2 % (位相像)、(d)(e)濃度10 -3% (凹凸像)、(f)濃度10 -3% (位相像)、(g)(h)濃度10 -4 % (凹凸像)、(i)濃度10 -4 % (位相像)。

(c)(b)(a)

500nm 50nm50nm

500nm 50nm50nm

500nm 50nm50nm

26

形態評価に加えて、AFM によって PS コロイドプローブに対するフォースカーブを取得した。

用いた PS コロイドプローブは、直径 3 m の PS マイクロビーズをチップレスカンチレバーの先

端に固定することで得た(図 2-13)。得られた PS コロイドプローブの、プローブ部の高さは 3.2 m

であった。マイクロマニピュレータでの取り付け操作による、マイクロビーズの変形は起こらず、

カンチレバー上に元の球形を保って固定されていた。

UV オゾンクリーナーによる表面酸化直後の、モールドにおいて取得したフォースカーブを図

2-14 に示す。フォースカーブの形状は、プローブの接近と接触からなるトレース部と、接触した状

態から引き離すことによるリトレース部からなる。フォースカーブにおけるトレース部とリトレー

ス部の形状は、リトレース部で表面から離れる際に生じる付着力に相当する引力による部分のみが

トレース

(斥力)

(引力)

プローブ高さ (nm)0 50 100 150

-400

-300

-200

-100

0

F (pN

)

図2-13 PSコロイドプローブの外観。

付着力

20 m

50 m

PS

マイクロビーズ

図2-14 表面酸化直後のモールドに対して取得したフォースカーブ。

リトレース

27

0

100

200

300

400

500

表面酸化のみ

フルオロオリゴマー

1%

シリコーン

10-2 %10-3 %10-4 %

付着力

(pN

)

10-2 %10-3 %10-4 %

PFPE

図2-15 離型処理を施したSi(111)モールドに対するPSコロイドプローブの付着力。フルオロオリゴマー、PFPEについては濃度の異なる離型剤溶液で処理した3つのモールドについて測定した。

異なる。離型層を形成したモールドから取得した、他のフォースカーブについても、全てトレース

部とリトレース部が得られた。そして、リトレース部の引力に相当する部分の形状がそれぞれ異な

っていた。このことから、フォースカーブにおける引力の最大値、つまりプローブがモールド表面

から離れる直前の引力を、PS コロイドプローブの付着力として定義できると判断した。

表面処理を施した各モールドから取得したフォースカーブから求めた、PS コロイドプローブの

付着力を図 2-15 に示す。グラフ中のエラーバーは、10 回の測定における標準偏差である。シリコ

ーン離型層への付着力は、表面酸化直後のモールドと同等であった。フルオロオリゴマーと PFPE

離型層は、何れも表面酸化直後のモールドと比べて半減した。フルオロオリゴマーについては、用

いた離型剤の濃度が低くなると、付着力が最大で 10 %増加した。一方、PFPE については、離型

剤濃度を低くしても付着力に有意な変化は見られなかった。

28

2-5 ナノインプリントによる離型層の劣化

離型層のナノインプリントによる劣化評価に際し、離型処理に用いる離型剤を、シリコーン(1 %

トルエン溶液)、フルオロオリゴマー(10 -2 % 脱水ヘキサン溶液)、PFPE(10 -2 % パーフルオロヘキ

サン溶液)の3つと定めた。各離型剤ともに、実際のナノインプリント用モールドの離型処理で用

いられる濃度の離型剤溶液を用いた。Si(111)モールドをフッ化アンモニウム水溶液によってエッチ

ングし、UV オゾンクリーナーで表面酸化を施した後に、これらの離型剤溶液を用いて、浸漬時間

を 24 時間、処理温度を 25 °C と定めて離型処理を施した。

まず、離型層の表面化学状態を評価するために、XPS のスペクトルを取得した。PS への熱ナノ

インプリント、紫外線硬化樹脂への光ナノインプリントの試験サイクルによる、離型層表面から得

た炭素(C1s)、シリコン(Si2p)スペクトル形状の変化を、図 2-16 に示す。シリコーンによる離型処理

直後に見られる 285 eVの C-Hピークは、シリコーン(メチルシリコーン)中の炭素-水素結合による。

また、熱ナノインプリント後の C-H ピーク強度の増加は、被加工材である PS の付着量の増加に対

応すると考えられる。光ナノインプリント後には C-H ピークの強度は減尐しており、硬化した紫

外線硬化樹脂の剥離時に、離型層の一部が樹脂に付着して失われた可能性がある。また、熱ナノイ

ンプリント、光ナノインプリントの何れにおいても、99 eV の位置にある Si のピーク強度が減尐し、

103 eV から 105 eV に見られる Si-O のピーク強度が増加した。さらに Si-O のピーク位置も、酸化

数がより大きい高エネルギー側へのケミカルシフトが生じた。この現象は、熱及び光ナノインプリ

ントによる Si(111)モールドの表面酸化の進行によると推察される。ナノインプリントによる 99 eV

の Si のピーク強度の減尐と、103 eV~105 eV の Si-O のピーク強度の増加、Si-O ピーク位置の高

エネルギー側へのシフトは、シリコーンだけではなく、フルオロオリゴマー、PFPE の各離型層で

も生じた。

フルオロオリゴマーについては、熱、光ナノインプリントによって、C-F 結合による 289 eV~

293 eV のピーク強度が減尐し、285 eV の C-H ピークの強度が増加した。これらはモールド表面に

おける離型剤量の減尐と、樹脂付着量の増加に対応すると考えられる。光ナノインプリントにおい

ては、C-F 結合のピーク強度が大きく低下したにも拘らず、C-H 結合のピーク強度は、100 サイク

ル後もほぼ一定であった。

PFPE については、熱と光ナノインプリントの双方で、試験サイクル数の増加に伴って、C-F 結

合に相当するピークの強度が減尐した。また、シリコーンやフルオロオリゴマーとは異なり、Si-O

のピーク強度の増加は、熱と光ナノインプリントの何れにおいても 10 サイクル以降に生じた。

29

4000

5000

6000

7000

8000

9000

280285290295300305

表面酸化のみシリコーン熱 x10回光 x10回

束縛エネルギー(eV)

C-H

光電子強度

(cp

s)

(a)

4000

5000

6000

7000

8000

9000

280285290295300305

フルオロオリゴマー熱 x10回光 x10回光 x100回 C-H

C-F

(c)

4000

5000

6000

7000

8000

9000

280285290295300305

C-FC-H

(e)PFPE

熱 x10回熱 x50回光 x10回光 x100回

0

5000

10000

15000

20000

95100105110

表面酸化のみシリコーン熱 x10回光 x10回

Si-O

Si (b)

0

5000

10000

15000

20000

95100105110

フルオロオリゴマー熱 x10回光 x10回光 x100回

Si-O

Si

(d)

0

5000

10000

15000

20000

95100105110

Si-O

Si

(f)PFPE

熱 x10回熱 x50回光 x10回光 x100回

束縛エネルギー(eV)

光電子強度

(cp

s)

束縛エネルギー(eV)

光電子強度

(cp

s)

束縛エネルギー(eV)

光電子強度

(cp

s)

束縛エネルギー(eV)

光電子強度

(cp

s)

束縛エネルギー(eV)

光電子強度

(cp

s)

図2-16 ナノインプリント試験後のモールド表面のXPSスペクトルの変化。グラフ中の「熱」は熱ナノインプリント試験を、「光」は光ナノインプリント試験をさす。(a)シリコーン (C1Sスペクトル)、(b)シリコーン (Si2pスペクトル)、(c)フルオロオリゴマー (C1Sスペクトル)、(d)フルオロオリゴマー (Si2pスペクトル)、(e)PFPE(C1Sスペクトル)、(f)PFPE (Si2pスペクトル)。

30

図2-17 AFMで観察した熱ナノインプリントによるモールド表面の変化。凹凸像の高さ範囲は1nm、位相像のデータ範囲は2degである。(a)(b)シリコーン、10サイクル(凹凸像)、(c)シリコーン、10サイクル(位相像)、(d)(e)フルオロオリゴマー、10サイクル(凹凸像)、(f)フルオロオリゴマー、10サイクル(位相像)、(g)(h)PFPE、10サイクル(凹凸像)、(i)PFPE、10サイクル(位相像)、(j)(k)PFPE、50サイクル(凹凸像)、(l)PFPE、50サイクル(位相像)。

(f)(e)(d)

(g) (h) (i)

(c)(b)(a)

500nm 50nm50nm

(j) (k) (l)

500nm 50nm50nm

500nm 50nm50nm

500nm 50nm50nm

31

(f)(e)(d)

(g) (h) (i)

(c)(b)(a)

500nm 50nm50nm

図2-18 AFMで観察した光ナノインプリントによるモールド表面の変化。凹凸像の高さ範囲は1nm、位相像のデータ範囲は2degである。(a)(b)シリコーン、10サイクル(凹凸像)、(c)シリコーン、10サイクル(位相像)、(d)(e)フルオロオリゴマー、10サイクル(凹凸像)、(f)フルオロオリゴマー、10サイクル(位相像)、(g)(h)フルオロオリゴマー、100サイクル(凹凸像)、(i)フルオロオリゴマー、100サイクル(位相像)。

500nm 50nm50nm

500nm 50nm50nm

32

(j) (k) (l)

(m) (n) (o)

図2-18(続き) AFMで観察した光ナノインプリントによるモールド表面の変化。凹凸像の高さ範囲は1nm、位相像のデータ範囲は2degである。(j)(k)PFPE、10サイクル(凹凸像)、(l)PFPE、10サイクル(位相像)、(m)(n)PFPE、100サイクル(凹凸像)、(o)PFPE、100サイクル(位相像)。

500nm 50nm50nm

500nm 50nm50nm

PSへの熱ナノインプリント試験後のモールドの、表面形状と対応する位相像を、図 2-17に示す。

シリコーン、フルオロオリゴマーについては 1 サイクルの熱ナノインプリント後に Si(111)のテラ

ス構造が観察されなくなり、PS と見られる多くの凝集物が付着した。PFPE 離型層については、

熱ナノインプリントの試験回数が増加すると、付着した PS と見られる凝集物の数は増えるものの、

50 回のサイクル試験後も Si(111)のテラス構造は観察された。しかし、試験前には顕著であった、

高速スキャン方向のノイズの低減が見られた。さらに、位相像において周囲よりも位相遅れが小さ

い、酸化物層が露出していると見られる直径 10 ~20 nm の領域が出現した。このことから、モー

ルド表面の PFPE は次第に失われたと考えられる。

光ナノインプリント試験後の表面形状では、シリコーン、PFPE については熱ナノインプリント

と同様の変化が見られた(図 2-18)。一方、フルオロオリゴマーについては、熱ナノインプリント試

験とは異なり、100 回のサイクル試験後も付着樹脂による凝集物は尐なく、Si(111)のテラス構造が

観察された(図 2-18(g)(h))。

33

0

100

200

300

400

500

600

0 20 40 60 80

付着

力(p

N)

熱ナノインプリントサイクル数

シリコーンフルオロオリゴマーPFPE

0

100

200

300

400

500

600

0 20 40 60 80 100

付着

力(p

N)

光ナノインプリントサイクル数

シリコーンフルオロオリゴマーPFPE

(b)(a)

表面酸化のみ 表面酸化のみ

図2-19 ナノインプリント試験による、モールドに対するPSコロイドプローブの付着力の変化。(a)PSに対する熱ナノインプリント、(b)紫外線硬化樹脂に対する光ナノインプリント。

モールドに対するフォースカーブ取得によって得た、熱ナノインプリント、光ナノインプリント

試験による、PS コロイドプローブの付着力の変化を図 2-19 に示す。グラフ中のエラーバーは、10

回の測定における標準偏差である。シリコーン離型層上の付着力は大きくばらついた。シリコーン

離型層では、ナノインプリントによって樹脂の付着と脱離の双方が起きるために、付着力は複雑な

挙動を示したと考えられる。また、PFPE 離型層では、試験サイクル数が増加すると付着力は緩や

かに増加した。

フルオロオリゴマー離型層上の付着力は、熱ナノインプリント試験では 1 回の試験後に 300 pN

まで増加し、以後は大きな変化を示さなかった。熱ナノインプリント試験後には、AFM による表

面観察や XPS において PS の付着が確認された。このため、この 300 pN と言う付着力は、モール

ド表面に付着した PS への、PS コロイドプローブの付着力と考えられる。一方、光ナノインプリ

ント試験では、PFPE 離型層と同様に、試験サイクル数が増加すると付着力は次第に増加した。PS

への付着力に相当すると考えられる、300 pN の付着力に達するまでに、フルオロオリゴマー離型

層では 100 回(光ナノインプリント)、PFPE 離型層では 75 回(熱ナノインプリント)、100 回(光ナ

ノインプリント)の試験回数を要した。

34

2-6 離型層劣化のメカニズム

先に示したように、ナノインプリントで用いられる離型処理は、表面エネルギーを低下させるこ

とで樹脂の付着を防ぐとされている。本検討で用いたシリコーン、フルオロオリゴマー、PFPE は、

何れも Si(111)モールド上に水の接触角が 80° 以上、表面エネルギーが 30 mN/m 以下の皮膜を形

成することが確認された。しかし、形成直後の表面形状と、そのナノインプリント試験による変化

は、離型剤の種類や、熱ナノインプリントと光ナノインプリントの何れによる劣化かによって異な

っていた。本節ではその相違点について考察する。

シリコーンの Si(111)モールドへの吸着は、シランカップリングなどの表面反応を伴わない。こ

のために、モールド表面へのシリコーンの付着量は離型剤濃度に依存し、多量に付着すると表面に

ヘイズが生じるほどの凹凸が生じた。それでも、離型剤濃度を調整することによって、異方性エッ

チングで得られた Si(111)表面のテラス構造を保持し、厚さを 1 nm 以下に抑えたシリコーン離型

層を得ることができた。モールド表面への PS コロイドプローブの付着力は、表面酸化直後のモー

ルドと同程度であった。熱、光の何れのナノインプリント試験でも、数回の試験後にはナノインプ

リントの加工対象である樹脂が付着した。シリコーンとモールドの間には化学結合は導入されない

ことから、シリコーンによる離型効果は、樹脂へのシリコーンの移行を含む挙動によると解釈でき

る。光ナノインプリントによる、XPS の C1Sスペクトルにおける C-H ピーク強度の減尐は、この

シリコーンの移行による可能性がある。

フルオロオリゴマーは樹脂の付着力が低い離型層を、Si(111)モールドの表面に形成できる。この

離型層は光ナノインプリント試験には安定であったが、1 回の熱ナノインプリント試験後に PS の

付着が生じた。この離型層の劣化の原因としては、熱ナノインプリントにおいて加わる熱サイクル

によって、離型層とモールドの表面酸化層の間の、シランカップリングによるリンカー部の加水分

解がある。リンカー部の分解でフルオロオリゴマーが減尐し、XPS のスペクトルにおける C-F ピ

ークの強度低下と、Si(111)モールド表面からの Si-O ピーク強度の増加が生じたと解釈できる。ま

た、光ナノインプリント試験に対しては、XPS のスペクトルにおいて、C-F ピークの消失と Si-O

ピーク強度の増加が生じたが、C-H ピーク強度は変化しなかった。また、AFM によるモールド表

面の観察でも、樹脂の付着は限定的であった。光ナノインプリントのサイクル数の増加に伴って、

PS コロイドプローブの付着力は増加したものの、離型処理前のモールドへの付着力を上回ること

は無かった。このことから、モールド上にフルオロオリゴマー分子のフッ化アルキル側鎖部位が光

ナノインプリントで失われても、シロキサン結合からなる主鎖の一部が残存することによって、モ

ールドの離型性を保持した可能性が考えられる。

PFPE は熱ナノインプリントと光ナノインプリントの何れにおいても、優れた離型性を示した。

この離型性は、物理吸着によって緩やかにモールド上に吸着した PFPE 分子によると考えられる。

35

ある程度の運動性を有する PFPE 分子が、モールド表面を均一に覆うことによって、転写対象であ

る樹脂の付着を抑制したと見られる。AFM における観察で見られた高速スキャン方向のノイズは、

このような緩やかに吸着した PFPE 分子が、AFM のカンチレバーに付着したことによると解釈で

きる。XPS の C1Sスペクトルにおいて、ナノインプリント回数の増加に伴って C-F ピーク強度が

弱くなったこと、そして、AFM 像の高速スキャン方向に見られるノイズが、熱ナノインプリント

では 50 回、光ナノインプリントでは 100 回の試験後には失われたことは、表面を覆う PFPE の吸

着分子がナノインプリントによって失われることによる。また、AFM 観察において、ノイズの喪

失に伴って転写対象が付着し始めたことは、ナノインプリント試験によって、吸着した PFPE 分子

がまず失われ、さらなる試験でモールドに結合した PFPE も失われてモールドの表面酸化膜が露出、

そこに樹脂が付着したことによると考えられる。XPS における Si2pスペクトルの変化から、モー

ルドの表面酸化も、表面に吸着した PFPE が失われると共に進行したと見られる。

これまでにも光ナノインプリントにおける離型処理の劣化過程に関していくつかの報告がある

14-19)。例えば、紫外線照射や光反応開始剤で発生したラジカルによる離型層の分解や、離型時の機

械的な分子引き抜きの影響が示唆されてきた。本章での考察によれば、モールド離型処理の劣化は、

表面に吸着した離型剤分子の引き抜きなどの機械的な要素と、シリコン基板の酸化や離型層のリン

カー部の分解に起因する化学的な要素の、組み合わせによって生じると考えられる。ただし、本検

討で述べたように、ナノインプリントで加工対象とする樹脂の種類など多くの要素が、離型剤の劣

化に関わる。本検討で用いたSi(111)モールドを元にしたXPSとAFMを用いる評価手法によれば、

問題としている系で生じている現象を直接的に評価でき、その評価結果から離型処理の改善に繋が

る知見を得ることが可能になる。

36

参考文献

1) S. Y. Chou, P. R. Krauss, and P. J. Renstrom: Appl. Phys. Lett. 67, 3114-3116 (1995).

2) M. D. Austin, W. Zhang, H. X. Ge, D. Wasserman, S. A. Lyon, and S. Y. Chou:

Nanotechnology 16, 1058-1061 (2005).

3) 松井真二: 表面科学, 25, 628-634 (2004).

4) 谷口 淳: はじめてのナノインプリント技術, 工業調査会, (2005).

5) L. J. Guo: Adv. Mater. 19, 495-513 (2007).

6) K. Nakamatsu, N. Yamada, K. Kanda, Y. Haruyama, and S. Matsui: Jpn. J. Appl. Phys. 45,

L954-L956 (2006).

7) M. Goeckner, G. Lee,; C. G. Willson, W. Wu, and W. Hu: Nanotechnology 19, 105302-105308

(2008).

8) G-Y. Jung, Z. Li, W. Wu, Y. Chen, D. L. Olynick, S-Y. Wang, W. M. Tong, and R. S.

Williams: Langmuir, 21, 1158-1161 (2005).

9) H. Sun, J. Liu, P. Gu, and D. Chen: Appl. Surf. Sci., 254, 2955-2959 (2008).

10) S. Garidel, M. Zelsmann, N. Chaix, P. Voisin, J. Boussey, A. Beaurain, and B. Pelissier: J.

Vac. Sci. Technol. B, 25, 2430-2434 (2007).

11) M. Keil, M. Beck, G. Frennesson, E. Theander, E. Bolmsjo, L. Montelius, and B. Heidari: J.

Vac. Sci. Technol. B, 22, 3283-3287 (2004).

12) S. Park, H. Schift, C. Padeste, B. Schnyder, R. Kotz, and J. Gobrecht: Microelectron. Eng.,

73–74, 196-201 (2004).

13) C. G. Grant: J. Photopolym. Sci., 22, 147-153 (2009).

14) Y. Tada, H. Yoshida, and A. Miyauchi: J. Photopolym. Sci. Technol. 20, 545-548 (2007).

15) F. A. Houle, C. T. Rettner, D.C. Miller, and R. Sooriyakumaran: Appl. Phys. Lett., 90,

213103 (2007).

16) F. A. Houle, E. Guyer, D.C. Miller, and R. Dauskardt: J. Vac. Sci. Technol. B, 25, 1179-1185

(2007).

17) J. Tallal, M. Gordon, K. Berton, A. L. Charley, and D. Peyrade: Microelectron. Eng., 83,

851-854 (2006).

18) W. Zhou, J. Zhang, Y. Liu, X. Li, X. Niu, Z. Song, G. Min, Y. Wan, L. Shi, and S. Fang: Appl.

Surf. Sci., 255, 2885-2889 (2008).

19) H. Schmitt, M. Zeldier, M. Rommel, A. J. Bauer, and H. Ryssel: Microelectron. Eng., 85,

897-901 (2008).

20) K. Kuwabara, A. Miyauchi, and H. Sugimura: J. Vac. Sci. Technol. B, 28, 968-972 (2010).

37

21) H. Fukidome and H. Matsumura: Appl. Surf. Sci., 130-132, 146-150 (1998).

22) C. S. Dulcey, J. H. Georger Jr., V. Krauthamer, D. A. Stenger, T. L. Fare, and J. M. Calvert:

Science, 252, 551-554 (1991).

23) 岩森 暁: 高分子表面加工学: 技法堂出版, 26-29 (2005).

24) 加藤忠哉: 高分子サイエンス One Point-8, 高分子の表面・界面, 共立出版, 17-27, (1995).

38

3 ナノインプリントにおける樹脂の延伸現象とその評価

3-1 ナノインプリントにおける樹脂の延伸現象

ナノインプリントでは、微細加工を施した金型(モールド)を加工対象に直接押し付けることで形

状を転写する 1-4)。ナノインプリントの中でも熱ナノインプリント(図 3-1)は、汎用的な熱可塑性樹

脂の表面に、微細構造を形成できる点に利点がある 3,4)。半導体分野などのように、微細形状を加

工した樹脂材料を、基板を加工するためのエッチングに耐えるマスクとして用いる場合には、ナノ

インプリントの加工対象となる樹脂材料は最終製品に残らないことが多い。一方、光学部品や医

療・バイオ関連分野などでは、ナノインプリントで得られる微細構造を、最終製品で使用すること

が考えられる。この場合には、適用対象に応じて、物性に優れた材料を加工対象として選択する必

要がある。このため、加熱によって変形可能となる材料であれば基本的には加工できると言う、熱

ナノインプリントの特性は重要である。

ナノインプリントにおいては、前章で述べたようにモールドの離型性の問題がある。このため、

微細加工を施したモールドに離型処理を施すなどの手法で、モールドへの樹脂の付着力を低減する。

熱ナノインプリントでは、離型処理を施したモールドを用い、熱ナノインプリントの温度や圧力な

どの条件を調整することによって、モールド表面の微細形状を正確に転写することを目指す 5)。例

えば、アスペクト比(高さ/幅の比)の高い構造は、樹脂のモールドへの付着力がより大きくなるた

めに、ナノインプリントによる形成は一般には困難である。付着力を低減するために、モールド表

面のラフネスを低減し、樹脂の付着力が小さいフッ素系の離型処理を施すことによって、高さが 1

m 以上で幅が 100 nm 以下という高アスペクト比構造を形成する試みが報告されている 5-7)。

一方、我々のグループでの熱ナノインプリントの検討において、モールド上に形成した構造より

もアスペクト比が高い構造が、樹脂の延伸現象によって得られる事がわかった 8-10)。図 3-2 は、熱

ナノインプリントにおける延伸現象が生じた構造の例である。深さ 1.0 m、一辺 500 nm の矩形

の凹部を、収束イオンビーム加工法(FIB)によって形成したモールドを用いて、シリコン基板(10 ×

10 mm 2)上の厚さ約 1 m のポリメチルメタクリレート(PMMA)薄膜に、熱ナノインプリントによ

って加工した。得られた柱状構造(ナノピラー)は高さ 3.0 m、一辺 250 nm であり、高さ方向に 3

倍に延伸した。その後の検討において、このような延伸現象は PMMA に限らず、他の樹脂でも生

じることが確認された 9,10)。高アスペクト比の柱状構造を形成するには、通常は高アスペクト比の

凹部を有するモールドが必要である 11)。しかし、樹脂の延伸現象を利用すれば、より低いアスペク

ト比の構造のモールドから、高アスペクト比の樹脂構造が得られる。樹脂の高アスペクト比構造は、

医療向け検出チップ 12-14)や細胞培養用基材 15-19)、光デバイス 20)、バイオミメティックス 21) など

39

モールド

熱可塑性樹脂基板

加熱・加圧

冷却モールド剥離

図3-1 熱ナノインプリントの原理。 図3-2 樹脂(PMMA)の延伸で得られた高アスペクト比を有するナノピラー。底面部の一辺が250 nm、高さは3.0 mである。対応するモールドの凹部は一辺500 nm、深さ1.0 mである。(a) 全体図、(b) (a)中の点線部の拡大図。

各分野への応用が期待できる。

本検討では熱ナノインプリントにおける、樹脂の延伸現象のメカニズムを明らかにすることを目

的とした。延伸現象が生じる条件を確認するため、熱ナノインプリントでの剥離工程に関わるプロ

セス条件に着目した。樹脂の物性を決める分子量やモールド上の凹部の形状、剥離温度や離型処理

などのパラメータへの、樹脂の延伸現象の依存性を調べた。また、特にモールド上の凹部の形状と、

離型剤の種類に対する延伸現象の変化から、モールドへの樹脂の付着力と延伸現象の関係を調べた。

さらに、偏光ラマン分光法による、ナノピラー中の分子配向の評価を加えることで、延伸メカニズ

ムの解明を図った。

3-2 実験方法

熱ナノインプリントの加工対象となる樹脂には、電子線直描(EB)リソグラフィ用レジストとして

用いられる PMMA(OEBR-1000、東京応化工業)と、液体クロマトグラフィ用標準ポリスチレン(PS、

Mw = 20,000 ~ 3,890,000、シグマアルドリッチ)を用いた。PMMA は市販の溶液を希釈せずに使

用した。PS はエチルセロソルブアセテート(シグマアルドリッチ)に溶解することで、スピンコート

用のワニスとした。樹脂を塗布する基板には 10 × 10 mm2 に切断したシリコンウエハ(5インチ、

p 型、SUMCO)を用いた。基板は純水による超音波洗浄後に、70 °C のアンモニア-過酸化水素水溶

40

液(RCA-1)による 10 分間の脱脂・パーティクル除去を行い 22)、純水によるリンス後に窒素ブロー

によって乾燥した。スピンコート時における、基板への樹脂の濡れ性と密着性の改善のため、ヘキ

サメチルジシラザン(HMDS、東京応化工業)による基板の気相表面処理を 60 °C の炉中において 5

分間施した。表面処理後の基板にワニスを滴下し、スピンコート法によって樹脂薄膜を形成した。

90 °C、5 分間のホットプレートによるベーク処理によって溶剤を除去し、熱ナノインプリントに

供する厚さ 1.0 m の樹脂薄膜付き基板を得た。

本検討では 2 種類のモールドを用いた。第1は厚さ 100 nm の窒化珪素(SiN)薄膜を形成したシ

リコンウエハ(SiN/Si モールド)である。フォトリソグラフィプロセスによって SiN 薄膜の一部を除

去することで、シリコンが露出した領域を形成した。前述の基板と同様に、RCA-1 による洗浄を施

して乾燥した。そして、ガリウムイオンによる FIB 加工(FB-2000A、日立ハイテクノロジーズ)に

よって、シリコンの露出部に穴加工を施した。形成する凹部の形状は、イオン照射量とスキャン方

法によって規定した。また、第2のモールドには酸化膜を形成したシリコンウエハ(SiO2/Si モール

ド)を用いた。基板表面に TEOS (Tetraethyl orthosilicate)を用いた CVD(化学気相蒸着法)によっ

て、厚さ 1.0 m の SiO2層を形成した。そして、その SiO2層に、直径 180 nm から 1.0 m までの

凹部を、フォトリソグラフィプロセスによって形成した。フォトリソグラフィによる加工後に、モ

ールドを所定の大きさ(5 × 7 mm2)に切断した。

これらの各モールドは RCA-1 による洗浄を施して乾燥し、シリコーン離型剤(QZ13 TM、ナガセ

ケムテックス)、若しくはパーフルオロポリエーテル(PFPE と呼称する。Optool DSX TM、ダイキン

工業)を用いた液相法による離型処理を施した。離型剤を溶解する溶媒は、シリコーンにはトルエ

ン(和光純薬)を、PFPE にはパーフルオロヘキサン(PF5060、住友 3M)を用いた。モールドは、離

型剤溶液に 24 時間浸漬し、溶媒として用いた各溶剤にて 2 度のリンスを施し、窒素ガスによるブ

ローにて乾燥した。離型処理を施してから 24 時間後以降に熱ナノインプリントに供した。

熱ナノインプリントには熱ナノインプリント装置(日立製作所)を用いた。モールドと樹脂薄膜つ

き基板の組は、真空雰囲気下(約 1.0 Pa)で、加工対象である樹脂のガラス転移点(PMMA : 105 °C、

PS : 94 °C)よりも十分に高い 150 °C で、圧力を 10 MPa として 10 分間加圧した。その後、圧力を

保持して 20 °C まで冷却し、圧力を解放して熱ナノインプリント装置から取り出した。取り出した

モールドと基板の組は、剥離温度を 20 °C から 120 °C の間で制御し、0.5 mm/min.の速度で引張

試験機を用いて剥離した。また、一部の条件では、フォトリソグラフィによる加工を施さない平滑

モールドを用いて同様の熱ナノインプリントを行い、剥離時の引張強度を測定することで、モール

ドと樹脂の密着力を測定した。

熱ナノインプリントで形成した微細構造は、白金によるスパッタコーティング後に、走査電子顕

微鏡(SEM、S-5000、日立ハイテクノロジーズ)で観察した。また、原子間力顕微鏡(AFM、XE150、

Park Systems)によって、PS コロイドプローブに対するフォースカーブを取得することで、モール

41

ドへの樹脂付着力を測定した 23)。PS コロイドプローブは、マイクロマニピュレータ(Axis-Pro、マ

イクロサポート)を用いて、探針の無いチップレスカンチレバー(ばね定数: 35 N/m、共振周波数:

180 kHz、TL-NCL、NanoWorld AG)の先端に、PS マイクロビーズ(直径 3 m、Polysciences Inc.)

をエポキシ接着剤で固定することで作成した。フォースカーブ取得時には、測定環境を温度 25 ℃、

相対湿度 45 %とした。また、除電ファンによって試料とカンチレバーの静電気を除去することで、

試料の帯電による影響を防いだ。さらに、微細構造における分子配向の評価には、顕微偏光レーザ

ラマン分光光度計(Ramanor T-64000、Horiba Jobin Yvon)を用いた。

3-3 樹脂の延伸現象とそのプロセス条件への依存性

FIB によって凹部を加工した SiN/Si モールドを用い、PMMA 薄膜上に形成したナノピラーを図

3-2 と図 3-3 に示す。モールドの離型処理にはシリコーンを用い、剥離温度は 20 °C とした。先に

述べたように、図 3-2 の PMMA ナノピラーは、高さ 3.0 m、一辺 250 nm であり、高さ方向に約

3 倍に延伸した。また、図 3-2 のナノピラーの周囲に見られる深さ 100 nm、幅 20 m の、フォト

リソグラフィプロセスによって SiN 層に得た形状については、モールド上の SiN 層の厚みと

PMMA に転写された構造の高さが一致し、延伸現象は観察されなかった。

深さ 0.4 m、一辺 200 nm の矩形の凹部と、深さ 1.5 m、一辺 500 nm の矩形の凹部を、FIB

で形成したモールドを用い、同じ熱ナノインプリント条件で得た PMMA ナノピラーを図 3-3(a)(b)

に示す。何れにおいても PMMA ナノピラーは延伸し、図 3-3(a)では一辺 100 nm、高さ 1.2 m の、

図 3-3(b)では一辺 250 nm、高さ 5.2 m のナノピラーが得られた。モールド凹部の深さと、得られ

たナノピラーの高さの倍率で延伸の程度を定義すると、図 3-2 のナノピラーでは約 3 倍であり、図

3-3(a)でも約 3 倍、図 3-3(b) では 3.5 倍であった。また、図 3-3(a)の構造では、ナノピラー先端の

直径が約 30 nm であった。このことから、直径 100 nm 以下の構造でも、延伸現象は生じること

がわかった。

図3-3 PMMAの延伸で得られた高アスペクト比を有するナノピラー。対応するモールドの凹部は、(a) 一辺が200 nm、深さは0.4 m、(a)一辺が500 nm、深さは1.5 m。

500 nm100 nm

30 nm

(a)

2 m

(b)

5.2

m

250 nm

42

次に、SiO2/Si モールドを用いて、PS (Mw = 190,000) 薄膜上に形成したナノピラーを図 3-4 に

示す。熱ナノインプリント温度は 150 °C、剥離温度は 20 °C と、前述の PMMA への熱ナノインプ

リントと同一条件である。モールドの離型処理にはシリコーンまたは PFPE を用いた。用いたモー

ルドの凹部の深さは全て 1.0 m であり、凹部の直径のみを変えた。図 3-4(a)-(c)に示すように、シ

リコーン離型剤を用いたモールドに対しては、ナノピラーの高さは、それぞれ 1.0 m、3.2 m、

4.1 m となった。直径 500 nm の凹部ではナノピラーに延伸は生じなかったが、より直径が小さ

くアスペクト比が高い凹部ではナノピラーが延伸した。特に図 3-4(c)のナノピラーは、延伸によっ

て直径が 95 nm と小さくなり、高さ/直径で定義されるアスペクト比は、対応するモールドの凹

部の 5 から、43 へと大きく増加した。また、離型剤に PFPE を用いた場合は、最も小さい直径の

凹部(200 nm)においてもナノピラーの延伸は観察されず、ナノピラーの形状はモールドの凹部に対

応する形状(高さ 1.0 m、直径 200 nm)となった。

図3-4 熱ナノインプリントで形成したPSナノピラー。対応するモールド上の凹部の深さは1.0 mと一定である。モールドの離型処理と凹部の直径は、(a) シリコーン、500 nm、(b) シリコーン、350 nm、(c) シリコーン、200 nm、(d) PFPE、200 nm。

(a) (b)

(c) (d)

1m 1m

1m 1m

43

以上の評価により、PS、PMMA の両者について、モールドの凹部の形状や離型処理によって、

延伸の程度が異なることがわかった。また、前章で述べたように、樹脂の付着力が強いシリコーン

を、モールドの離型処理として用いた際に延伸が生じたことから、延伸現象はモールド剥離時のモ

ールドと樹脂の付着力によって生じたと考えられた。このことから、熱ナノインプリント後のモー

ルドの剥離工程に寄与する因子として、モールドの凹部の直径に加えて、モールド剥離時の温度と

樹脂(PS)の分子量を加え、延伸現象が生じる条件をより詳細に調べた。その結果を図 3-5 に示す。

何れもモールドの凹部の深さは 1.0 m と一定にした。

モールド上の凹部の直径、離型処理の種類と、ナノピラーの高さの関係を、図 3-5(a)に示す。図

3-4 にも示されていたように、直径 500 nm 以上のナノピラーには延伸が見られず、シリコーン離

型剤を用いた場合は、凹部の直径が小さくなるにつれて延伸が顕著になった。また、PFPE を離型

剤として用いた場合にはナノピラーは延伸しなかった。

モールド上の同一形状の凹部(深さ 1.0 m、一辺 500 nm)において、異なる剥離温度における樹

脂の延伸について評価した結果を図 3-5(b)に示す。20 °C では延伸しない直径 500 nm のナノピラ

ーについても、剥離温度を 60 °C、90 °C と高く設定すると延伸した。この延伸は、高温において

樹脂が軟化したために生じたと考えられる。しかし、さらに高温の 120 °C とすると、ナノピラー

図3-5 (a) モールド上の凹部の直径とナノピラーの高さの関係。剥離温度は20 ℃、PS分子量は190,000である。(b) 剥離温度とナノピラーの高さの関係。離型処理はシリコーン、凹部の直径は500 nm、PS分子量は190,000である。 (c) PS分子量とナノピラーの高さの関係。離型処理はシリコーン、凹部の直径は500 nm、剥離温度は20 ℃である。

剥離温度 (oC )

0 20 40 60 80 100 120

105 106 107

PS分子量, Mw

4.0

3.0

2.0

1.0

0

5.0

0 200 400 600 800 1000

モールドの凹部の直径 (nm)

4.0

3.0

2.0

1.0

0

3.0

2.0

1.0

0

104

(a) (b)

(c)

シリコーンPFPE

44

の高さは減尐した。ナノピラーの材質である PS のガラス転移点が 94 °C であるため、形成された

ナノピラーがガラス転移点以上の高温のために軟化し、モールドの剥離後に変形して高さが減尐し

たと考えられる。また、樹脂(PS)の分子量については、図 3-5(c)のように、高分子量の PS ほど延

伸が顕著となった。また、分子量 20,000 の PS は剥離時にナノピラーが破断し、モールドの凹部

に PS が残存したために構造が得られなかった。PS の分子量を大きくすると促進される樹脂の延

伸現象は、分子の配向などの寄与を含むと推察される。本検討で用いたモールドの形状には、PS

の慣性半径(10 nm ~ 100 nm) 24)と同等の大きさの構造も含まれ、モールドの剥離時に分子配向が

促進された可能性がある。この点については後の節で改めて考察する。

3-4 樹脂のモールドへの付着力と延伸現象

前節において、ナノインプリントにおける樹脂の延伸現象が、モールドへの樹脂の付着力によっ

て生じると推察した。そこで、剥離時におけるモールドへの樹脂の付着力を測定することによって、

樹脂の付着力と延伸現象の関係を調べた。

剥離時のモールドへの樹脂の付着力を測定するために、シリコーンと PFPE の 2 種の離型処理を

施した平面モールドを用いて、PS 薄膜(Mw = 190,000)を形成した基板に対して、熱ナノインプリ

ントを行った。そして、熱ナノインプリント後のモールドと基板の組を、引張試験機によって剥離

することで、剥離時に加わる荷重を測定した。剥離温度は 20 °C とした。図 3-6 にその結果を示す。

PFPE による離型処理を施したモールドは、シリコーンよりも剥離荷重が大きく低下し、PFPE の

優れた離型性が確認された。しかし、測定した荷重の標準偏差(測定回数:10 回)はシリコーンで平

均値の 50 %、PFPE では 100 %に達した。ナノインプリントでの剥離荷重は、モールドと基板の

密着状態に大きく影響される。例えば、微小な異物がモールドと基板の間に挟みこまれると、モー

図3-6 熱ナノインプリント後の、PS 薄膜付きシリコン基板からの、離型処理を施した平面モールドの剥離荷重。エラーバーは測定値の標準偏差を表す。剥離温度は20 ℃である。

0.00

0.05

0.10

0.15

0.20

0.25

シリコーン PFPE

剥離荷重

(MP

a)

45

ルドと基板の非接触領域が生じてくさび状の剥離起点となり、小さな荷重が剥離してしまう。この

ため、モールドへの樹脂の付着力を定量的に議論するには、値のばらつきが大きい剥離荷重を用い

るのは適当ではないと判断した。

より直接的にモールドへの樹脂の付着力を評価するため、離型処理を施した平滑なモールドにお

いて、AFM を用いて、PS コロイドプローブに対するフォースカーブを取得した。表面酸化直後の

モールド、シリコーンによる離型処理を施したモールド、及び PFPE による離型処理を施したモー

ルド表面において取得したフォースカーブを、図 3-7 に示す。それぞれのリトレース曲線中の最大

引力から、PS のモールドへの付着力を求めた。

0

100

200

300

400

500

表面酸化のみ シリコーン PFPE

付着力

(pN

)

図3-8 フォースカーブから算出した、PSコロイドプローブの、離型処理を施した平面モールドへの付着力。エラーバーは測定値の標準偏差を表す。温度20 ℃、相対湿度45 %の環境下で測定した。

図3-7 表面酸化直後のモールド、シリコーンによる表面処理を施したモールド、及びPFPEによる表面処理を施したモールド表面において取得したPSコロイドプローブに対するフォースカーブ。

0 50 100-50プローブ高さ (nm)

F (pN

)

0

100

-100

-200

-300

-400

(斥力)

(引力)

トレース

リトレース表面酸化シリコーンPFPE

46

フォースカーブから算出した PS コロイドプローブの付着力を図 3-8 に示す。グラフ中のエラー

バーが示す標準偏差(測定回数:10 回)は、平均値の 5 %以内となった。PS コロイドプローブのシ

リコーンへの付着力は、シリコン上の自然酸化膜への付着力と同程度であった。また、PFPE への

付着力はシリコーンの半分以下であった。

ナノインプリントの剥離工程において、ナノピラーに加わる応力を、単純化したモデルで考える。

図 3-9 に示すようなモールド上の、円柱状のナノピラーを形成するための直径 D、深さ H の凹部を

考える。モールド表面と凹部内の樹脂の単位面積あたりの付着力は、表面全体で均一で変化しない

と仮定する。ここで、円柱状のナノピラーが樹脂薄膜と繋がる底面部には、ナノピラーの先端、側

面部とモールドとの付着力が全て加わると考えられる。剥離時にナノピラーの底面部に加わる平均

応力 F は、以下の(3-1)式で表される。

F = (1 + 4) F0 (3-1)

= H/D : 凹部のアスペクト比 F0 : 単位面積あたりの樹脂とモールドの付着力

ここで、F0の値として PS コロイドプローブの付着力を用いる。しかし、PS コロイドプローブ

とモールドの接触面積が不明であるため、単位面積あたりの付着力の絶対値を知ることはできない。

そこで本検討では、モールド上の自然酸化膜への PS の付着力を1とした相対値として、各離型処

理を施したモールドへの PS の付着力を表すこととした。本検討で用いた自然酸化膜、シリコーン、

PFPE における F0の値を、表 3-1 に示す。

表 3-1 の F0の値と、モールドの凹部のアスペクト比であるの値を用いて、ナノピラーの底面部

に加わる平均応力 F を算出した。そして、前節で述べたモールド上の凹部とナノピラーの高さの関

係(図 3-5(a))から、平均応力 F とナノピラーの高さの関係を求めた(図 3-10)。深さ 1.0 m のモール

ド凹部でのナノピラーの延伸は、図 3-10 のグラフ中における平均応力値が約 10 になると、生じ

始めることが確認された。また、平均応力が増加すると、ナノピラーの延伸もより顕著となっ

D

Hモールド 樹脂

底面部

図3-9 ナノインプリントの剥離工程における樹脂とモールドのモデル。

47

離型処理表面酸化のみ(reference)

シリコーン PFPE

(相対)付着力 1.00 0.97 0.43

表3-1: PSコロイドプローブの付着力から算出した、表面酸化のみのモールド、及びシリコーン離型処理、PFPE離型処理モールドへの、PSの単位面積あたり付着力。

シリコーンPFPE

ナノピラー底面に加わる平均応力 (任意単位)

0 5 10 15 20 25

1.0

2.0

3.0

4.0

5.0

ナノピラー高さ

(m

)

0.0

図3-10 PSコロイドプローブとモールドの付着力から求めた、ナノピラー底面に加わる平均応力と、形成したナノピラーの高さの関係。モールド上の凹部の深さは1.0 m、剥離温度は20 ℃、PS分子量は190,000である。

た。延伸現象に明確な応力閾値が存在することから、ナノピラーの延伸は、樹脂とモールドの付着

力に起因する引張応力によって生じたと考えられる。

3-5 延伸現象のメカニズムの考察

延伸後のナノピラーにおける分子配向状態を確認するため、顕微偏光レーザラマン分光によって

ナノピラーの局所分析を行った。図 3-11(a)に測定系の模式図を示す。レーザラマン分光では、入

射したレーザ光のラマン散乱光を検出し、ラマン散乱光の波長シフト(ラマンシフト)に対して散乱

光強度をプロットすることで、ラマンスペクトル(図 3-11(b))を得る。ラマンスペクトル中の各ピー

ク(ラマンバンド)は、分子振動による分極率の変化に対応する。図 3-11(a)に示すように、ナノピラ

ーに当たるよう入射レーザ光を直径 1 m に収束し、偏光の角度をナノピラーの高さ方向から 0°~

165°と変え、ラマンバンドの偏光角度依存性を調べた。ラマンバンドにおける相対強度比を求める

ことで、構造中の PS 分子の配向を評価する事が出来る。本検討では取得したラマンスペクトルか

48

0º15º

30º

45º

60º

75º

90º

105º

120º

135º

150º165º

180º195º

210º

225º

240º

255º

270º

285º

300º

315º

330º345º

0o

90o

180o

基板

PS ナノピラー

(a)

(b)

(c)

入射光

ラマンシフト (cm-1)

吸収率

(任意単位

)

0

3

6

I1005/I1605 values

1605cm-1

1005cm-1

1600 1400 1000 8001200 600

バルクPS

無延伸ナノピラー (PFPE離型剤)延伸ナノピラー (シリコーン離型剤)

図3-11 顕微偏光レーザラマン分光によるナノピラーの局所評価。(a) 測定系の模式図、(b)検出したラマンスペクトルの例、(c) 同じ凹部(直径:200 nm、深さ:1.0 m)を持つモールドをシリコーンで離型処理を施して作成した延伸ナノピラー(直径:95 nm、高さ:4.1 m)、PFPEで離型処理を施して作成した無延伸ナノピラー(直径:200 nm、高さ:1.0 m)、バルクPSに対して取得したラマンバンドの強度比率(I1005/I1605)の、偏光の角度に対する変化。

50

0

40

30

20

10

ら、PS 中のベンゼン環の C-H 結合の伸縮振動に対応する 1605 cm-1のラマンバンド、変角振動の

1005 cm-1のラマンバンドの、積分強度の比率(I1005/I1605)を求めた。

同じ形状の凹部(直径:200 nm、深さ:1.0 m)を持つモールドを用いて、シリコーンで離型処理

を施して延伸ナノピラー(直径:95 nm、高さ:4.1 m)を、PFPE で離型処理を施して無延伸ナノ

ピラー(直径:200 nm、高さ:1.0 m)を得た。それぞれのナノピラーから取得したラマンバンドの

I1005/I1605を、図 3-11(c)に示す。参照サンプルには、加工を施さないバルクの PS を用いた。180°

~345°の値には、グラフの対称性を明確にするために 0°~165°と同じ数値を加えた。参照サンプ

ルでは、偏光角度に依らず I1005/I1605は一定であった。しかし、無延伸ナノピラー、延伸ナノピラ

ーについては、それぞれ 90°、0°でピークを持つ、楕円状のグラフとなった。無延伸ナノピラーと

延伸ナノピラーにおける強度比の相違の原因には、PS の分子配向状態の変化が考えられる。1605

cm-1のラマンバンドに対応する、ベンゼン環の C-H 結合の伸縮運動は分子の配向状態に依存し、

偏光角度と分子鎖の配向方向が直交する時に、I1605は最大値となる 25)。つまり、偏光角度が 90°の

時に、I1005/I1605が最小値となった延伸ナノピラーは、ナノピラーの高さ方向に PS 分子が配向して

いると考えられる。このように、ナノピラーの延伸によって、分子配向を伴う変形が生じたことが

確認された。

49

図3-12 熱ナノインプリントにおいて想定される樹脂の延伸現象のメカニズム。 (a) 剥離荷重によるナノピラー底面部への応力集中、(b) 応力による樹脂の変形と分子配向による強化、(c)延伸部のナノピラー上部への拡大、(d)モールドからのナノピラー先端部の脱離。

(a) (b) (c) (d)

モールド

樹脂

凹部

応力集中部分子配向部

延伸部(分子配向部) 延伸

ナノピラー

以上の実験結果から、熱ナノインプリントにおける樹脂の延伸現象のメカニズムを考察する(図

3-12)。加熱して軟化した樹脂は、熱ナノインプリントによってモールド形状に沿って変形し、冷

却によって固化する際に、モールド表面に付着する。剥離工程において、樹脂にはモールド表面と

の付着力に起因する、引張応力が発生する。先の(3-1)式を求める際に述べたように、断面形状を一

定とした柱状のナノピラーにおいては、引張応力はナノピラーの底面部で最も大きくなる。モール

ド剥離時に生じる、柱状構造の底面端部における応力集中は、より詳細な有限要素法を用いた応力

解析においても報告されている 20)。ナノピラーの底面部に生じた集中応力が、樹脂の引張強度を超

えると、応力の集中部に塑性変形が生じ、図 3-12(b)のようにくびれが生じる。くびれが生じた部

位は、変形に起因する分子配向のために引張強度が増加する。このため、くびれは破断に至ること

なく、ある太さに達すると進展を止める。くびれが発生した部位の直上の、樹脂とモールドの接触

部において、このように連続してくびれが発生する。そして、くびれが発生した部位が延伸部とし

て成長する(図 3-12(c))。樹脂とモールドの接触部が十分に小さくなると、応力集中部の引張応力が

樹脂の引張強度を下回ってくびれは進展を止め、ナノピラーの上部が一度にモールドから離れて剥

離が完了する (図 3-12(d))。例えば、図 3-4(b)のように延伸の程度が低いナノピラーでは、延伸し

た下部と、モールドの形状を保持した帽子状の上部からなる構造が見られた。このような構造は、

図 3-12 のメカニズムで延伸現象が生じる事を示唆すると考えられる。

50

樹脂の延伸現象は、尐なくとも室温のマクロのスケールでは、PS のような硬質の樹脂には見ら

れない。このため、この現象は分子鎖の慣性半径に近いスケールの構造を扱う、ナノインプリント

に特有の現象と考えられる。本検討で確認したように、延伸現象はモールドの形状や離型処理、さ

らには樹脂の分子量によって制御が可能である。このために、例えば先に述べた高アスペクト比の

構造が求められる分野である、医療・バイオ向け分析チップ等への応用が期待される。また、ナノ

インプリントによる加工精度を重視したい場合には、樹脂の熱物性や機械物性や離型処理の調整の

他に、モールド上の凹部の形状を応力集中が生じにくい形状にするなどの調整によって、延伸は防

止できると考えられる。何れにしても、樹脂とモールドの密着状態の評価は、モールドと被加工物

が必ず接触する、ナノインプリントにおいて重要である。

51

参考文献

1) S. Y. Chou, P. R. Krauss, and P. J. Renstrom: Appl. Phys. Lett. 67, 3114-3116 (1995).

2) M. D. Austin, W. Zhang, H. X. Ge, D. Wasserman, S. A. Lyon, and S. Y. Chou:

Nanotechnology 16, 1058-1061 (2005).

3) 松井真二: 表面科学, 25, 628-634 (2004).

4) 谷口 淳: はじめてのナノインプリント技術, 工業調査会, (2005).

5) Y. Hirai, T. Konishi, T. Yoshikawa, and S. Yoshida: J. Vac. Sci. Technol. B, 22, 3288-3293

(2004).

6) H. Kawata, M. Yasuda, and Y. Hirai: Microelectro. Eng., 84, 1140-1143 (2007).

7) X. Wanga, Y. Chenb, L. Wangb, and Z. Cuib: Microelectro. Eng., 85, 1015-1017 (2008).

8) A. Miyauchi, K. Kuwabara, and M. Hasegawa: presented at 1st Int. Conf. on Nanoimprint

and Nanoprint Technology, 2002.

9) K. Kuwabara, and A. Miyauchi: J. Vac. Sci. Technol. B, 26, 582-584 (2008).

10) K. Kuwabara, A. Miyauchi, and H. Sugimura: Jpn. J. Appl. Phys., 49, 106505 (2010).

11) H. Kawata, M. Yasuda, and Y. Hirai: Jpn. J. Appl. Phys., 45, 5597-5601 (2006).

12) C. Steinhauer, A. Ressine, G. M-Varga, T. Laurell, C. A. K. Borrebaeck, and C. Wingren:

Anal. Biochem., 341, 204-213 (2005).

13) K. Kuwabara, M. Ogino, S. Motowaki, and A. Miyauchi: Microelectro. Eng., 73-74, 752-756

(2004).

14) K. Kuwabara, M. Ogino, T. Ando, and A. Miyauchi: Appl. Phys. Lett., 93, 033904 (2008).

15) S. Nomura, H. Kojima, Y. Ohyabu, K. Kuwabara, A. Miyauchi, and T. Uemura: Jpn. J. Appl.

Phys. Part 2, 44, L1184-L1186 (2005).

16) S. Nomura, H. Kojima, Y. Ohyabu, K. Kuwabara, A. Miyauchi, and T. Uemura: J. Artif.

Organs, 9, 90-96 (2006).

17) 植村寿公, 野村しのぶ, 大藪淑美, 桑原孝介, 宮内昭浩: 再生医療, 5, 91-95 (2006).

18) Y. Zhao, C. C. Lim, D. B. Sawyer, R. L. Liao, and X. Zhang: Sens. and Actuators B 114,

1108-1115 (2006).

19) D. S. Kim, H. S. Lee, J. Lee, S. Kim, K.-H. Lee, W. Moon, and T. H. Kwon: Microsys.

Technol. 13, 601-606 (2007).

20) T. Yoshikawa, T. Konishi, M. Nakajima, H. Kikuta, H. Kawata, and Y. Hirai: J. Vac. Sci.

Technol. B, 23, 2939-2943 (2005).

21) S.-M. Lee and T. H. Kwon Nanotechnology, 17, 3189-3196 (2006).

52

22) J. D. Plummer, M. D. Deal, and P. B. Griffin: Silicon VLSI Technology, Prentice Hall

Electronics and VLSI Series, 201-283 (2000).

23) K. Kuwabara, A. Miyauchi, and H. Sugimura: J. Vac. Sci. Technol. B, 28, 968-972 (2010).

24) Y. Nakamura, Y. Wan, J. W. Mays, H. Iatrou, and N. Hadjichristidis: Macromolecules, 33,

8323-8328 (2000).

25) B. Jasse, R. S. Chao, and J. L. Koenig: J. Polymer Sci.: Polym. Phys. Ed., 16, 2157-2169

(1978).

53

4 蛍光免疫測定法へのナノピラー構造の適用

4-1 バイオ分析チップへのナノ構造の適用

医療分野で疾病の検査に用いられてきた微量物質の検出技術は、環境分野、農畜産分野、食品分

野などで、ウイルスや環境物質などを検出する手法としても重要である。また、さらに微量の検出

対象を高速・高感度に検出することを目的とした、バイオ分析チップの検討が進められている。バ

イオ分析チップとしては、DNAチップや免疫分析チップなどを初めとする、アレイ型の分析チッ

プがある。さらに、検出の前工程である抽出や分離工程も分析チップ上で進める、マイクロ流路型

の分析チップの開発が進められている 1-5)。

図 4-1 は微量物質の検出に用いられる、免疫測定法の一つである蛍光免疫測定法の測定原理であ

る 6,7)。蛍光免疫測定法では、免疫分析チップ上の抗体がついたスポットに検体を滴下して、検出

対象である抗原を抗体に結合させる。次に、抗原と結合する2次抗体、2次抗体と結合する蛍光物

質を加える。そしてマイクロアレイスキャナにて、蛍光物質を励起する光を照射し、各スポットか

らの蛍光強度を測定する。その測定値から、予め作成した蛍光強度-濃度曲線を用いて、検体中の

抗原濃度を定量化する。免疫測定法には蛍光免疫測定法の他に、蛍光物質の代わりに酵素を用いる

酵素免疫測定法(Enzyme-Linked Immunosorvent Assay、 ELISA 法)、放射性同位元素を用いる

ラジオイムノアッセイ法、発光性化合物を用いる化学発光免疫測定法など様々な手法があるが、基

本的には抗原と抗体の結合対である抗原抗体対に、標識を付加して検出するという手順で測定が行

図4-1 蛍光免疫測定法の原理図。

(1) 抗体固相化

抗体

プレート

(2) 検体滴下

抗原

プレート

(3) 蛍光マーカー滴下

抗原

プレート

蛍光マーカー

(4) 蛍光検出

蛍光hν’

抗原

プレート

蛍光マーカー

入射光hν

免疫分析チップ

抗体Aのついたスポット B C ・・・・・・

2次抗体

54

抗体抗原

(a) 従来法:平面チップ (b) 微細構造を形成したチップ

図4-2 免疫分析チップへの微細構造形成による表面積増大のモデル。

われる。

免疫測定法では、チップ上に予め固定(固相化)した抗体密度に、検出感度が依存する。このため、

図 4-2 に示すように、免疫分析チップ表面に微細構造を形成して反応面積を増やすことで、チップ

に固相化する抗体を増加し、検出を高感度化できると考えられる。このアプローチに沿ってシリコ

ン基板表面を多孔質にして、表面での抗原抗体反応を促進するチップが考案されている 8)。

また、免疫測定法のさらなる高速化、高感度化に向けて、シリコンウエハやガラス製のチップに

形成したマイクロ流路の中で、検出反応を進めるバイオ MEMS (Microelectromechanical System)

が実用化されつつある 9,10)。免疫測定向けのバイオ MEMS では、直径が数十マイクロメートルの

ガラスビーズをマイクロ流路に封入し、そのビーズ表面で抗原抗体反応を進める手法が報告されて

いる 9)。マイクロ流路を反応の場に使う手法では、体積の小さいマイクロ流路内で全反応を進める

ので、使用する試薬量が尐量であり、分子の拡散に要する時間が短いために反応が短時間に終了す

ると言う利点がある。

また、フォトリソグラフィプロセスでマイクロ流路中に形成した、微細な流路を利用する分離チ

ップが報告されている 3-5)。通常の分離チップでは、アガロースゲルなど網目状の高分子体や、多

孔質微粒子などをマイクロ流路中に満たして、篩いとして機能させる。しかし、微粒子や細胞の分

離や、分子の鎖長分離など、分離対象に応じて適切に微細構造を形成することで、分離効率を高め

ることができることが報告されている。

ここで、図 4-3 に示すように、バイオ MEMS においては以下の2点において微細構造の適用が

可能であると考えられた。

(1) 前処理部:マイクロ流路型の分析チップにおける分離部の一括形成

(2) 検出部:表面積の増大による、チップに固相化する抗体などのタンパク質の高密度化

55

検体

夾雑物

分離後の検体

微細構造による成分分離

①

①分離部

バイオ分析チップ

検出・通信部

導入口

排出口

②

検体

廃液

微細構造による表面積増大

②反応部

図4-3 バイオMEMSへの微細加工適用の可能性。

バイオ MEMS などの分析チップは、シリコンウエハやガラス基板からなるチップとして作製す

ることが多い。これらの材料は寸法安定性や、半導体向けの微細加工を適用できる点で優れている。

ただし、医療用途などでの使用法を想定すると、検体間のコンタミネーションの防止のために、分

析チップは使い捨てのチップとすることが好ましい。そこで、製造コストや廃棄物処理、取り扱い

の簡便性の点から樹脂製のチップの適用が望まれている。このような樹脂製のチップ表面の微細加

工法として、ナノインプリントがある。

前章で述べたように、ナノインプリントで形成できる構造の中には、アスペクト比(微細構造の

高さと幅の比)が高い微小な柱状構造(ナノピラー)がある 11-13)。図 4-2 に示したように、ナノピラー

を免疫分析チップの表面に形成することで、チップの表面積を 10 倍程度に増加することができる。

ナノピラーを形成したチップ表面に抗体を固相化できれば、表面積の増加と同じく 10 倍程度の面

密度の抗体を得られるために、免疫測定の検出感度を改善できると考えた 14-16)。また、チップ上に

形成するナノピラーの形状によってチップの表面積を変えられるため、抗体密度を制御できる。さ

らに、ナノインプリントによって、ナノピラーをマイクロ流路チップの流路中に組み込んで形成す

る事で、マイクロ流路型のバイオ MEMS の反応部への適用も考えられる。

本章では、ナノインプリントで形成したナノピラー構造による、蛍光免疫測定法の高感度化に向

けた検討について述べる。本検討では、まず、ナノピラーを形成した樹脂薄膜(ナノピラーチップ)

への、タンパク質の吸着特性を評価した。その後に、ナノピラーチップを用いた蛍光免疫測定法に

おける、抗原検出能の改善について検討した。なお、ナノインプリントによる、マイクロ流路チッ

プへの分離部の形成については次章で報告する。

56

4-2 ナノピラーの形成によるタンパク質の固相化密度の増加

4-2-1 実験方法

ナノピラーチップには、樹脂製のナノピラーを熱ナノインプリントで表面に形成したシリコン基

板を用いた。熱ナノインプリントの加工対象となる樹脂は、電子線直描(EB)リソグラフィ用レジス

トの PMMA(OEBR-1000、東京応化工業)とした。樹脂を塗布する基板には 10 × 10 mm2 に切断し

たシリコンウエハ(5 インチ、p 型、SUMCO)を用いた。基板は純水による超音波洗浄後に、70 °C

のアンモニア-過酸化水素水溶液(RCA-1)による 10 分間の脱脂・パーティクル除去を行い、純水に

よるリンス後に窒素ガスブローによって乾燥した。スピンコート時における、基板への樹脂の濡れ

性と密着性の改善のため、ヘキサメチルジシラザン(HMDS、東京応化工業)による気相表面処理を

60 °C の炉中において 5 分間施した。その後、基板上に PMMA 溶液を滴下してスピンコート法に

よって樹脂薄膜を形成し、90 °C、5 分間のホットプレートによるベーク処理によって、熱ナノイ

ンプリントに供する厚さ 0.5 m の樹脂薄膜付き基板を得た。

本検討で用いたモールドは、厚さ 1.0 m の酸化膜を形成したシリコンウエハ(SiO2/Si モールド)

である。図 4-4 に示すように領域を分けて、フォトリソグラフィプロセスによって直径 160 nm か

ら 1.0 m までの凹部を形成した。モールドは所定の大きさ(5 × 7 mm2)に切断した。モールドは基

板と同様に RCA-1 による洗浄を施して乾燥した。その後、シリコーン離型剤(QZ13 TM、ナガセケ

ムテックス)の 1wt.%トルエン溶液に 24 時間浸漬し、溶媒として用いたトルエンにて 2 度のリンス

を施した後に乾燥することで、モールドの離型処理を施した。

熱ナノインプリントには熱ナノインプリント装置(日立製作所)を用いた。モールドと樹脂薄膜つ

き基板の組は、真空雰囲気下(約 1.0 Pa)で、温度 200 °C、圧力 10 MPaで 10 分間加圧した。その

後、圧力を保持して 20 °C まで冷却し、圧力を解放して熱ナノインプリント装置から取り出した。

取り出したモールドと基板の組は、20 °Cで 0.5 mm/min.の速度として引張試験機によって剥離し

た。熱ナノインプリントで形成した樹脂表面には、スパッタコーティングで白金を被覆し、走査電

子顕微鏡(SEM、S-5000、日立ハイテクノロジーズ)によってその微細構造を観察した。

ナノピラーチップに修飾するタンパク質には、固体表面への吸着性が高い BSA (Bovine Serum

Albumin、牛血清アルブミン)に、蛍光物質である FITC (Fluorescein Isothiocyanate)が結合した

FITC-BSA(シグマアルドリッチ)を用いた。FITC は = 494 nm に吸光ピーク、 = 518 nm に発

光ピークがある。本検討では、FITC-BSA 3.3mg を、PBS (0.98 wt.%リン酸緩衝液、日水製薬)1650

l に溶解した溶液(約 30 M)を用いた。ナノピラーチップ上に FITC-BSA 溶液 100 l を滴下し、5

分後に 2 度の水洗を施し、乾燥することで観察試料を作製した。FITC は短時間に退色して蛍光

57

図4-4 (a) ナノピラーチップ作成用のモールドのレイアウト図、(b)-(e)各部に形成した凹部の断面SEM像。凹部の深さは全て1 m。

1 m 500 nm 250 nm 180 nm(e)(b) (c) (d)

※凹部の深さは全て1m

7mm

1000 500 350 250 220 200 180 160凹部の直径(nm)

・間隔を変えて160-1000 nm径の凹部を形成

5m

m

(a)

発色が失われるため、FITC-BSA の固相化処理後は直ちに蛍光強度を測定した。

蛍光強度の測定には蛍光顕微鏡(BX51、オリンパス)と、マイクロアレイスキャナ(ScanArray

Express®、Perkin Elmer Life Sciences, Inc.)を使用した。蛍光顕微鏡は 0.5 m 程度の分解能があ

るため、FITC-BSA を固相化したナノピラーチップの定性的な観察に用いた。マイクロアレイスキ

ャナは、測定対象のスキャンによって各測定点の直上から蛍光強度を測定できるため、蛍光強度の

定量的な測定に用いた。FITC の吸光・発光波長に合わせて、入射光にピーク波長 = 488 nm の

レーザ光を、検出器に = 511 nm に合わせたバンドパスフィルタを選択することで、FITC から

の蛍光強度を測定した。

58

4-2-2 ナノピラーの形状とそのタンパク質の固相化密度の関係

本節では、チップ上に形成したナノピラーの形状と、タンパク質の固相化密度の関係について述

べる。ここで注意すべきことは、タンパク質の固相化密度はタンパク質の付着量そのものではなく、

タンパク質に結合した FITC からの蛍光強度として測定する点である。そこで、FITC-BSA の濃度

と蛍光強度の相関を確認した。グリセロールを添加することで乾燥を抑制した FITC-BSA 水溶液

をスライドガラス上に滴下して、その液滴からの蛍光強度をマイクロアレイスキャナで測定した

(図 4-5)。溶液中の FITC-BSA 濃度を増加すると蛍光強度は増した。対数グラフ中の直線の傾きか

ら、蛍光強度は FITC-BSA 濃度の 1.5 乗に比例していることがわかった。また、溶液を高濃度にす

ると蛍光強度が飽和した。この飽和現象は、マイクロアレイスキャナの検出器(光電子増倍管)の検

出上限によるものである。このことから、蛍光強度は FITC-BSA 量との相関があること、検出器

の検出上限のために測定できる上限濃度があることが確認された。

図 4-6 はチップ上に形成した、PMMAナノピラーの SEM 像である。図 4-4 に示したモールド上

の凹部に対応するナノピラーが、PMMA 薄膜上に形成された。そして、直径 250 nm 以下の凹部

において、ナノピラーの延伸が生じた。直径 250 nm のナノピラーは根元部分にくびれが見られ、

ナノピラーが根元部分から延伸することが確認された。このことから、前章で述べたナノピラーの

延伸現象が、本構成においても同様に生じたと考えられる。

1 10 100 1000

蛍光強度

(任意単位

)

FITC-BSA濃度 (nM)

y=27.3x1.5

検出器の検出上限

102

103

104

105

図4-5スライドガラス上に滴下したFITC-BSA水溶液の液滴に対して、マイクロアレイスキャナによって測定した蛍光強度と溶液のFITC-BSA濃度との関係。

59

図4-6 形成したPMMAナノピラー。モールド凹部の直径は (a)1 m、(b)500 nm、(c) 350 nm、(d) 250nm、(e) 220 nm、(f) 200 nm、(g) 180 nm、(h) 160 nm。

(e)

(b) (f)

(c) (g)

(d) (h)

2m

2m

2m

(a)

2m

2m

2m

2m

1m

くびれ

2m

60

図4-8 蛍光顕微鏡で観察した、FITC-BSA固相化処理を施したナノピラーチップ。

ナノピラー形成領域

平滑領域

ナノピラー

ナノピラー直径

(nm

)

図4-7 モールド上の凹部の直径と、得られたナノピラーの (a) 直径、(b)高さの関係。グラフ中の破線は延伸現象が生じない場合のナノピラーの直径と高さを示す。

ナノピラー高さ

(nm

)

モールド上の凹部の直径と、得られたナノピラーの直径および高さとの関係を、図 4-7 に示す。直

径の小さい凹部でナノピラーは延伸し、ナノピラーの直径は減尐して高さが増加した。

FITC-BSA 固相化処理後における、ナノピラー形成領域の蛍光顕微鏡像を図 4-8 に示す。ナノピ

ラー形成領域の蛍光強度は、平滑領域よりも強い。図 4-8 の右下の拡大図からもわかるように、ナ

ノピラーの形成領域では、各ナノピラーの位置が蛍光強度の高い部位として観察された。つまり、

ナノピラーの間に FITC-BSA が塊状に詰まることで、蛍光強度が増加したのではないことがわか

る。また、FITC-BSA を固相化する前のナノピラーについては、蛍光顕微鏡では蛍光が検出されな

かった。FITC-BSA が PMMA ナノピラーの表面に固相化され、チップ表面における FITC-BSA

の固相化密度が増加したと考えられる。

61

1.0

1.5

2.0

2.5

1 2 3 4 5 6 7

直径:間隔=1:1直径:間隔=1:2直径:間隔=1:4

1.0

1.5

2.0

2.5

0 100 200 300 400 500 600 700 800 900 1000

直径:間隔=1:1直径:間隔=1:2直径:間隔=1:4

(a)

モールドの凹部の直径 (nm)

比蛍光強度

図4-10 (a)モールドの凹部の直径と比蛍光強度の関係、(b)表面積の増大比と比蛍光強度の関係 (ともに平滑領域を1として規格化している)。

比蛍光強度

表面積の増大比

(b)

図4-9 マイクロアレイスキャナによって蛍光を検出した、FITC-BSA固相化処理を施したチップ表面の蛍光強度像。強い蛍光が生じている部位ほど、明るく表示されている。

1mm

62

ナノピラーチップにおける FITC-BSA の固相化密度を定量的に評価するため、マイクロアレイ

スキャナによって、FITC からの = 519 nm の蛍光強度を測定した。図 4-9 は評価したチップにお

ける蛍光強度の分布像である。蛍光強度が低い点は暗く、高い点は明るく表されている。マイクロ

アレイスキャナによる測定においても、蛍光顕微鏡による観察と同様に、ナノピラーを形成した領

域では蛍光強度は強くなった。また、図 4-9 からもわかるように、領域によって蛍光強度が異なる

ことが判る。このことは、チップ上に形成したナノピラーの大きさや間隔によって、生じる蛍光強

度が異なることを意味する。各領域の蛍光強度を、ナノピラーが無い平坦な部位の蛍光強度を 1 と

した比蛍光強度として規格化し、ナノピラーの直径や間隔と、比蛍光強度の関係を求めた。

ナノピラーの直径、間隔と、比蛍光強度の関係を、図 4-10(a)に示す。ナノピラー直径が 250 nm

の時に蛍光強度は最大となり、ナノピラーの間隔を狭めるほど蛍光強度は強くなった。また、図 4-6

の SEM 像から導出した表面積の増大比と、比蛍光強度の関係を、図 4-10(b)に示す。比表面積の増

大比が低い領域においては、比表面積の増加に応じて比蛍光強度も増加した。ナノピラーの直径が

250 nm の時には表面積は 3.7 倍、比蛍光強度は 2.3 倍に達した。しかし、ナノピラーの直径が 220

nm 以下になると、表面積は増加したにも拘らず、比蛍光強度は減尐した。

4-2-3 表面張力によるナノピラーの倒れ

ナノピラーの直径を 220 nm 以下にした際の比蛍光強度の減尐の原因について調べるため、

FITC-BSA を固相化したナノピラーを SEM で観察した(図 4-11)。直径 250 nm 以上のナノピラー

では、固相化処理前の形状(図 4-6)からの変化は無かった。しかし、直径 220 nm 以下のナノピラー

は、図 4-11(e)-(h)のように倒れが発生していた。この倒れのために、FITC-BSA が固相化されない

部位が現れ、直径 220 nm 以下のナノピラーで比蛍光強度が減尐したと考えられる。

ナノピラーを倒した力としては、固相化処理時に用いた試薬や、洗浄で用いた水溶液の乾燥時に

生じる表面張力が考えられる。乾燥時にナノピラーに加わる水の表面張力を見積もる。図 4-12 の

挿入図にあるように、水の表面張力がナノピラーを曲げようとする力の大きさ Fxは、以下のよう

に表される。

sinaFx (4-1)

(γ:水の表面張力、θ: PMMA における水の接触角、a:ナノピラー先端の直径)

この力がナノピラーの根元に及ぼす、最大曲げ応力 σは次の(4-2)式で表される。

33 /sin6/6 bhabhFx (4-2)

(b:ナノピラー根元の直径 h: ナノピラーの高さ)

63

(a) (e)

(b) (f)

(c) (g)

2m

(d) (h)

2m

2m

2m

2m

2m

2m

2m

図4-11 FITC-BSAの固相化処理後のナノピラー。モールドの凹部の直径: (a)1000 nm、(b)500 nm、(c)350 nm、(d)250 nm、(e)220 nm、(f)200 nm、(g)180 nm、(h)160 nm。

64

0 100 200 300 400 500

ah

a = ナノピラー直径 (nm)

h=1000nm

h=3000nm

h=5000nm

h=1000nm

h=3000nm

h=5000nm

50

100

150

120

直径が一定の場合

根元の径のみが1/2になった場合

PMMAの曲げ強さ

水

曲げ応力

(MP

a)

図4-12 ナノピラーの乾燥時に水の表面張力によって生じる曲げ応力。

表面張力

PMMA 表面での水の接触角として = 77°、水の表面張力 に 293K での値である 0.000728

N/cm を用い、(4-2)式から計算した結果を図 4-12 に示す。ナノピラーを直径一定の高さ 1 m の柱

とすると、ナノピラーに加わる最大曲げ応力が、PMMAの曲げ強さである120 MPaを越えるのは、

直径が 60 nm 以下の場合に限定される。しかし、ナノピラーの根元の直径のみが、例えば 1/2 にな

ると、最大曲げ応力は根元の直径の 3 乗に反比例するため、ナノピラーの根元に発生する曲げ応力

は 8 倍になる。このため、根元の直径のみが 1/2 となるとすると、ナノピラー直径が 160 nm 以下

の場合に、曲げ応力が PMMA の曲げ強さを上回ることになる。実際には、延伸したナノピラーは

高さ h も大きくなるため、ナノピラーはさらに倒れやすくなる。このため、本検討のように、ナノ

ピラーの直径が 220 nm を下回ると倒れが発生したと考えられる。表面張力によるナノピラーの倒

れの防止法としては、ナノピラーの材料変更による強度増加、ナノピラーの根元部の断面積を大き

くするなど、曲げ応力が小さくなる形状への変更、乾燥工程を含まない分析方法の適用、水への界

面活性剤添加による表面張力の減尐などが考えられる。

本検討では、FITC-BSA の固相化によって生じる蛍光強度を、チップ表面へのナノピラーの形成

によって 2.3 倍とした。ただし、表面積を増加させるために、ナノピラーのアスペクト比を増加さ

65

せると、乾燥時に生じる水の表面張力によってナノピラーの倒れが発生した。そして、ナノピラー

による表面積の増大比は 7 倍に達したにも関わらず、蛍光強度の増大比は最大 2.3 倍に留まった。

先に図 4-5 に示した FITC-BSA 溶液の濃度と蛍光強度の関係が、ナノピラーチップの表面に固相

化した FITC-BSA にも当てはまると仮定すると、FITC-BSA の固相化密度は、(2.3)1/1.5 = 1.7 倍の

増加に留まったと考えられる。ナノピラー表面への固相化密度を高める対策としては、ナノピラー

の材質変更、修飾工程における界面活性剤の使用、液中での処理を阻害する気泡を遠心機で除去す

るなどの手法がある。以後の検討ではこれらの対策を反映し、蛍光免疫測定法に用いる抗原抗体反

応をナノピラーチップ上で実証することを目指すこととした。

4-3 ナノピラーチップによる蛍光免疫測定法の高感度化

4-3-1 実験方法

ナノピラーチップの基板には 6 × 15 mm2に切断した無アルカリガラス基板(OA-10、日本電気硝

子)を、熱ナノインプリントの対象となる樹脂には、市販の蛍光免疫測定用のマイクロプレートと

同じポリスチレン(PS、Mw = 190,000、シグマアルドリッチ)を使用した。ガラス基板は純水による

超音波洗浄後に、70 °C のアンモニア-過酸化水素水溶液(RCA-1)による 10 分間の脱脂・パーティ

クル除去を施し、純水によるリンス後に窒素ガスブローで乾燥した。スピンコート時における、基

板への樹脂の濡れ性と密着性の改善のため、ヘキサメチルジシラザン(HMDS、東京応化工業)によ

る気相表面処理を 60 °C の炉中において 5 分間施した。その後、PS のエチルセロソルブアセテー

ト溶液を基板上に滴下して、スピンコート法によって樹脂薄膜を形成した。90 °C、5 分間のホッ

トプレートによるベーク処理によって溶剤を除去し、熱ナノインプリントに供する厚さ 1.0 m の

樹脂薄膜付き基板を得た。

本検討で用いたモールドは、前節と同じく、厚さ 1.0 m の酸化膜を形成したシリコンウエハ

(SiO2/Si モールド)であり、シリコーン離型剤(QZ13 TM、ナガセケムテックス)による離型処理を施

した。また、熱ナノインプリント工程では、モールドと樹脂薄膜つき基板の組を、真空雰囲気下(約

1.0 Pa)で、温度 200 °C、圧力 10 MPa で 10 分間加圧した。その後、圧力を保持して 20 °Cまで冷

却し、圧力を解放して熱ナノインプリント装置から取り出した。取り出したモールドと基板の組は、

20 °C で 0.5 mm/min.の速度として引張試験機で剥離した。熱ナノインプリントで形成した樹脂表

面には、スパッタコーティングで白金を被覆し、SEM でその微細構造を観察した。

本検討では、ナノピラーチップを用いた蛍光免疫測定法によって、肝癌マーカーである

AFP(alpha-fetoprotein)を検出した。AFP の検出に用いた試薬の正式名称と濃度、溶媒を、表 4-1

に示す。また、AFP の検出手順を図 4-13 に示す。図 4-13 の各ステップに対応する具体的な処理法

66

は以下のとおりである。(a)ナノピラーチップを AFP 抗体の溶液に浸漬した。 (b)ナノピラーチッ

プ表面で、AFP 抗体が固相化されていない部分に BSA を被覆するため、BSA 溶液にナノピラーチ

ップを浸漬した。この処理はブロッキング処理と呼ばれ、先に固相化した AFP 抗体以外の成分が

ナノピラーチップに付着するのを防ぐ役割を持つ。(c)ナノピラーチップを各濃度の AFP 溶液に浸

漬した。AFP はチップ上の AFP 抗体と結合する。(d)ナノピラーチップをビオチン化 AFP2次抗

体溶液に浸漬した。ビオチン化 AFP2次抗体はチップ上の AFP と結合する。(e)ナノピラーチップ

をアビジン化 FITC 溶液に浸漬した。アビジン化 FITC はチップ上のビオチン化 AFP2次抗体と結

表4-1 AFP検出試験で用いた試薬

※Buffer3 : BSAの1wt%PBS(リン酸緩衝液)溶液

抗体

チップ

BSAAFP

ビオチン化AFP2次抗体

アビジン化FITC

励起光 蛍光

(a)抗体の固相化 (b)BSAの被覆 (c)AFPの結合

(d)ビオチン化AFP2次抗体の結合

(e)アビジン化FITCの結合

(f )蛍光の検出

図4-13 蛍光免疫測定法によるAFPの検出。

本報告での呼称 試薬の正式名称(メーカ) 試薬の濃度,溶媒

AFP抗体抗ヒトAFPヤギIgG

(In house, affinity purified)0.01mg/ml Carbonate Buffer

BSA牛血清Albumin

(Vector Laboratories Inc.)1% PBS溶液

AFP alpha-fetoprotein (DAKO) 0~3×106pg/ml Buffer3

ビオチン化AFP2次抗体biotin化抗ヒトAFPウサギIgG

(In house, affinity purified)0.005mg/ml Buffer3

アビジン化FITCStreptavidin-FITC

(Chemicon International Inc.)1M/Buffer3

67

合する。(f)各試薬を固相化したナノピラーチップをエアブローで乾燥し、マイクロアレイスキャナ

に装着して蛍光強度を測定した。各浸漬工程間には PBS による洗浄を挟み、工程間の試薬の混合

を防いだ。また、前節で述べた表面張力によるナノピラーの倒れを防止するため、工程間にチップ

は乾燥しなかった。浸漬、洗浄には各工程で新たな 50 ml 遠心チューブを用いた。浸漬、洗浄は全

て室温で行い、浸漬時間は 1 時間とした。試薬や洗浄液へナノピラーチップを浸漬する際には遠心

機にて 3000 rpm、1 分間の遠心攪拌処理を施し、ナノピラー表面への気泡の残留を防いだ。

各試薬はメーカーから供給された形態で使用したが、ビオチン化 AFP2次抗体は以下の手法で作

製した。まず、AFP 抗体 0.25 mg を、PD-10 カラム(GE ヘルスケアジャパン)で PBS を用いて 0.5

ml ずつ溶出することで、保存剤等を除いた。その後、Sulfo-NHS-LC-Biotin (Pierce 社) (1 mg/100

L PBS) 3 l を AFP 抗体溶液に混合、氷浴中に 2 時間静置して AFP 抗体にビオチンを修飾した。

ビオチン修飾後の抗体溶液を、 PBS を用いて PD-10 カラムで溶出し、未結合の

Sulfo-NHS-LC-Biotin を除去した。本操作によって、0.1 mg/mL 抗体液 1.0 ml を得た。この抗体液

を PBS で 20 倍に希釈して、ビオチン化 AFP2次抗体の溶液を得た。

チップからの蛍光強度の測定には、前節と同様にマイクロアレイスキャナを使用した。FITC の

吸光、発光波長に合わせて、入射光にピーク波長 = 488 nm のレーザ光を、検出器に = 511 nm

に合わせたバンドパスフィルタを選択し、FITC からの蛍光強度を測定した。

4-3-2 PS ナノピラーの形状とその表面積

図 4-14 は熱ナノインプリントで得た PS ナノピラーである。凹部の直径が 1 m 及び 500 nm の

場合にはナノピラーの形状は凹部の形状と一致した。一方、直径 200 nm から 350 nm のモールド

凹部に対しては、ナノピラーが延伸した (図 4-14(c)-(f))。また、180 nm 以下の直径の凹部では、

ナノピラーが根元から破断してモールドの凹部に残ったため、PS 表面にはナノピラーが得られな

かった(図 4-14(g)(h))。

図 4-15、図 4-16 はそれぞれ、ナノピラーの直径及び高さと、モールド凹部の直径との関係であ

る。各グラフ中の破線は、ナノピラー形状がモールド凹部と一致しているとした時のモデルである。

凹部の直径が1m、及び 500 nm の時には、ナノピラーは延伸しなかったため、直径は凹部の直

径に一致し、ナノピラー高さもモールドの凹部の深さと同じ 1 m となった。一方、凹部の直径が

350nm 以下の延伸ナノピラーの直径は凹部の直径よりも減尐し、例えば、直径 200 nm の凹部か

らは直径 95 nm のナノピラーが形成された。この直径 95 nm のナノピラーは、最も顕著に延伸現

象が生じ、高さは 4.1 m となった。

図 4-17 は、図 4-15 と図 4-16 の数値を用いて算出した、モールドの凹部の直径とナノピラーの

表面積との関係である。破線はナノピラー形状がモールドの凹部の形状と一致しているとした時の

68

図4-14 モールド表面の凹部の直径と得られたナノピラー形状の関係。凹部の直径が350nm以下になると延伸が生じ、直径180 nm以下になるとナノピラーは根元から破断した。凹部の直径:(a)1000 nm、(b)500 nm、(c)350 nm、(d)250 nm、(e)220 nm、(f)200 nm、(g)180 nm、(h)160 nm。

2m

2m

2m

2m

2m

2m

2m

2m

(e)

(b) (f)

(c) (g)

(d) (h)

(a)

69

図4-17 モールド凹部の直径とナノピラーの表面積との関係。図中の破線は延伸現象が生じなかった場合の表面積を示す。

ナノピラー直径

(nm

)

0 200 400 600 800 10000

1000

800

600

400

200

ナノピラー高さ

(m

)

0 200 400 600 800 10000

4

3

2

1

5

ナノピラー表面積

(平面部

=1

)

0 200 400 600 800 10000

8

6

4

2

10

図4-15モールド凹部の直径とナノピラーの直径との関係。グラフ中の破線は、モールド凹部の直径とナノピラーの直径が等しい場合を示す。

図4-16 モールド凹部の直径とナノピラーの高さの関係。図中の直線は凹部の深さ(1 m)を示す。

モールド凹部の直径 (nm)

モールド凹部の直径 (nm)

モールド凹部の直径 (nm)

70

モデルである。グラフからわかるように、ナノピラーの形成によってチップの表面積は増加した。

モールド凹部の直径を減尐すると共に、表面積の増大率も増加し、最大で平坦部の約 7.7 倍の表面

積を有するナノピラーチップが得られた。

4-3-3 ナノピラーチップによる蛍光免疫測定

作製したナノピラーチップによって、蛍光免疫測定による AFP の検出を試みた。図 4-18 は抗原

抗体反応に関わる処理を終え、マイクロアレイスキャナにセットするため、スライドガラスに貼り

付けたナノピラーチップである。ナノピラーを形成した領域が、ナノピラー表面における光の反射

6mm

15mm

図4-18 測定用スライドガラスに接着したナノピラーチップの外観写真。

ナノピラー形成領域

下地:測定用スライドガラス

図4-19 マイクロアレイスキャナで測定したナノピラーチップ表面の蛍光強度の分布像。明るい箇所ほど蛍光強度が強い。AFPの濃度は1000 pg/mlである。ナノピラーの直径と平面部を1とした比表面積(括弧内)は(a)95 nm (7.7)、(b)100 nm (7.1)、(c)110 nm (5.8)、(d)140 nm (3.8)、(e)500 nm (2.6)、(f)1 m (2.0)、(g)平面部(1.0) 。

(a) (b) (c) (d) (e) (f) (g)

0.5 mm

71

によって可視化されている。また、図 4-19 はマイクロアレイスキャナで測定した、ナノピラーチ

ップにおける蛍光強度の分布像である。修飾に用いたAFPの濃度は 1000 pg/mlとした。分布像は、

明度が高い箇所ほど強い蛍光が生じている事を示す。蛍光強度の分布はナノピラーチップ上のナノ

ピラーのレイアウトを反映し、形成されたナノピラーの表面積が大きくなるほど蛍光が強くなるこ

とが、定性的に読み取れた。

図 4-20 は、ナノピラーの表面積と、マイクロアレイスキャナで測定した蛍光強度の関係である。

図 4-20(a)は、AFP を含まない溶液を用いて処理したチップからの蛍光強度、図 4-20(b)は、AFP

濃度を 1000 pg/ml として処理したチップからの蛍光強度である。表面積と蛍光強度は、それぞれ

平面部の表面積、蛍光強度を1として規格化した、増大比として表した。なお、図 4-20(b)の値は、

バックグラウンドノイズ (AFP を含まない溶液に浸漬処理したナノピラーチップからの蛍光強度、

つまり図 4-20(a)の値) を除いた値である。グラフ中の波線は、蛍光強度の増大比と、表面積の増大

比が等しいとした場合の値である。図 4-20(a)におけるバックグラウンドノイズの増大比は、表面

積の増大比よりも小さいが、図 4-20(b)の 1000 pg/ml の AFP を含む系においては、蛍光強度の増

大比は表面積の増大比よりも大きくなった。蛍光強度の増大比は表面積には比例せず、表面積の増

大比が 7.7 の領域 (直径 95nm のナノピラーを形成した領域) では、シグナル強度が平面部の 34

倍となった。