歯車Ⅰ - rmc.mce.uec.ac.jp · 歯車の種類 互いにかみ合う歯車の2軸の位置関係に応じた分類 ・平行軸歯車=円筒歯車 平歯車(spur gear),内歯車と外歯車,

Thesis or Dissertation...Type Thesis or Dissertation Textversion ETD Kyoto University...

Transcript of Thesis or Dissertation...Type Thesis or Dissertation Textversion ETD Kyoto University...

Title 鉄道車軸の超音波探傷における車軸 ― 車輪のはめ合いの影響に関する研究( Dissertation_全文 )

Author(s) 牧野, 一成

Citation Kyoto University (京都大学)

Issue Date 2015-07-23

URL https://doi.org/10.14989/doctor.k19238

Right

本論文の一部は,著者自身が第一著者として執筆した,査読後の以下の各論文の内容をまとめたものである。出版社の著作権あるいはポリシーに基づき,各論文の出典の詳細を以下に記す。 (1)第2章(2.5節を除く) スプリング界面における超音波伝搬の理論 第4章 小型輪軸の超音波探傷におけるはめ合いの影響に対する理論的評価 ・著者:Kazunari Makino(牧野 一成), Shiro Biwa(琵琶 志朗) ・タイトル:Influence of axle?wheel interface onultrasonic testing of fatigue cracks in wheelset ・掲載誌:Ultrasonics 53 (2013), pp. 239?248 ・発行年月日:平成24年6月28日(オンライン版) ・出版社:Elsevier(http://www.elsevier.com/) ・出版社版リンク:http://dx.doi.org/10.1016/j.ultras.2012.06.007 (2)第3章小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合いの影響 ・著者:Kazunari Makino(牧野 一成), Shiro Biwa(琵琶 志朗), Hiroshi Sakamoto(坂本 博),Jiro Yohso(養祖 次郎) ・タイトル:Ultrasonic evaluationof fatigue cracks at the wheel seat of a miniature wheelset ・掲載誌:Nondestructive Testing and Evaluation 27 (2012), pp.29?46 ・発行年月日:平成23年7月13日(オンライン版)・出版社:Taylor & Francis (http://www.tandfonline.com/)・出版社版リンク:http://dx.doi.org/10.1080/10589759.2011.577430 "This is anAccepted Manuscript of an article published by Taylor &Fransis in Nondestructive Testing and Evaluation on13/07/2011 available online:http://www.tandfonline.com/10.1080/10589759.2011.577430."(3)第5章 鉄道車軸のはめ合い面の接触状態がきずエコーに及ぼす影響の評価 ・著者:Kazunari Makino(牧野一成), Shiro Biwa(琵琶 志朗), Hiroshi Sakamoto(坂本博) ・タイトル:Variation of Flaw Echo Height at WheelSeat of Hollow Railway Axle in Cyclic Rotating Bending ・掲載誌:Journal of Mechanical Systems for Transportation andLogistics 6(1) (2013), pp. 41?53 ・発行年月日:平成25年6月25日(オンライン版) ・出版社:JSME (The JapanSociety of Mechanical Engineers; 日本機械学会)(http://www.jsme.or.jp/) ・出版社版リンク:http://dx.doi.org/10.1299/jmtl.6.41

Kyoto University

鉄道車軸の超音波探傷における

車軸-車輪のはめ合いの影響に関する研究

目 次

第 1章 緒論 1

1.1 鉄道車両の構成と車軸の強度 ················································ 1

1.2 鉄道車軸の非破壊検査の現状 ················································ 2

1.3 鉄道車軸の超音波探傷試験における課題 ······································ 7

1.4 本論文の構成 ······························································ 9

第 1 章の参考文献 ······························································ 10

第 2 章 スプリング界面における超音波伝搬の理論 17

2.1 緒言 ····································································· 17

2.2 スプリング界面モデルの特徴 ··············································· 18

2.3 超音波の垂直入射時の反射率 ··············································· 19

2.3.1 縦波の垂直入射 ······················································································· 19

2.3.2 横波の垂直入射 ······················································································· 21

2.4 超音波の横波斜角入射時の反射率 ··········································· 22

2.4.1 入射角が全ての臨界角以下の場合 ······························································· 22

2.4.2 媒質 1 と 2 が同一とみなせる場合の理論の簡素化 ·········································· 24

2.4.3 入射角が縦波臨界角を超える場合 ·································································· 25

2.5 界面の曲率が超音波の反射挙動に及ぼす影響 ································· 29

2.5.1 概要 ······································································································ 29

2.5.2 周期的非接合界面による等価モデル ···························································· 30

目 次

– ii –

2.5.3 車軸-車輪界面での反射波の計算 ······························································· 31

2.5.4 超音波の反射挙動への影響因子の評価 ························································· 34

2.6 結言 ····································································· 40

第 2 章の参考文献 ······························································ 40

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合い

の影響 43

3.1 緒言 ····································································· 43

3.2 試験方法 ································································· 45

3.2.1 試験片 ··································································································· 45

3.2.2 疲労き裂の作製 ······················································································· 46

3.2.3 超音波探傷試験 ······················································································· 47

3.2.4 き裂深さの推定 ······················································································· 48

3.3 結果および考察 ··························································· 49

3.3.1 実測した疲労き裂の特徴 ··········································································· 49

3.3.2 記録した波形 ·························································································· 50

3.3.3 エコー高さ ····························································································· 53

3.3.4 引張応力がエコー高さに及ぼす影響に関する考察 ·········································· 55

3.3.5 き裂深さの推定結果 ················································································· 57

3.3.6 公称周波数の影響に関する考察 ·································································· 59

3.3.7 試験結果の実体輪軸への適用 ····································································· 60

3.4 結言 ····································································· 62

第 3 章の参考文献 ······························································ 62

第 4章 小型輪軸の超音波探傷におけるはめ合いの影響に対する理論的評価 65

4.1 緒言 ····································································· 65

4.2 試験結果の再整理と界面剛性の同定 ········································· 67

4.2.1 車輪とのはめ合いの有無によるエコー高さの変化 ·········································· 67

4.2.2 垂直入射の超音波を用いた界面剛性の同定 ··················································· 68

目 次

– iii –

4.3 車軸-車輪界面への斜角入射における横波反射率の解析 ······················· 74

4.4 考察 ····································································· 76

4.4.1 界面剛性の変化に伴う反射率の変化 ···························································· 76

4.4.2 スプリング界面モデルの適用による実験結果の考察 ······································· 79

4.5 結言 ····································································· 83

第 4 章の参考文献 ······························································ 84

第 5 章 鉄道車軸のはめ合い面の接触状態がきずエコーに及ぼす影響の評価 87

5.1 緒言 ····································································· 87

5.2 実体輪軸を用いた超音波探傷試験 ··········································· 89

5.2.1 試験輪軸 ································································································ 89

5.2.2 試験方法 ································································································ 91

5.2.3 超音波探傷装置 ······················································································· 92

5.3 実験結果 ································································· 94

5.3.1 エコー高さの評価 ···················································································· 94

5.3.2 繰返し負荷によるエコー高さの変化 ···························································· 98

5.3.3 曲げの方向によるエコー高さの差 ······························································· 99

5.4 考察 ···································································· 101

5.4.1 繰返し負荷がエコー高さに及ぼす影響 ······················································· 101

5.4.2 曲げの方向がエコー高さに及ぼす影響 ······················································· 104

5.5 車軸の超音波探傷試験との関係 ············································ 106

5.6 結言 ···································································· 108

第 5 章の参考文献 ····························································· 108

第 6 章 結論 111

関連発表論文および講演 115

謝辞 119

本論文の著作権に関する記述 121

– 1 –

第 1章 緒論

1.1 鉄道車両の構成と車軸の強度

鉄道車両は図 1.1(a)に示すように,車体と台車に大別することができる[1]。台車は,車体およ

び乗客や貨物による上下荷重を支持しながら駆動力や制動力を伝達する重要な部材で,走行中に

は大きな振動や応力が発生する。さらに台車は,輪軸(2 枚の車輪と歯車,軸受等を車軸にはめ

合わせて組み立てた部品)や台車枠から構成されるが,これらの部材には冗長性がなく,万が一

走行中に破損すると即座に脱線に繋がる恐れがあるため,供用中に破損することは決して許容さ

れない。車軸は図 1.1(b)に示すように,車体からの重量を台車枠の軸箱から車軸軸受を介して支持

するとともに,レールからの反力が車輪を介して作用することから,4 点曲げによる曲げモーメ

ントが負荷された状態で回転し続ける構造部材であり,列車の走行に伴って,繰返し回転曲げに

よる金属疲労に常にさらされている[2]。

(a) Railway car (b) Truck

Fig. 1.1. A structural view of railway car and its truck.

日本の鉄道車両に用いられる車軸は,日本工業規格(JIS)E 4501 [3]に基づいて算定された設計

応力と材料の許容応力との比から求められる疲労安全率が規定値以上となるように,疲労限度設

計に基づいて製造される[4–6]。車軸は通常,搭載された車両が廃車となるまで半永久的に使用さ

れ続け,その間に 109回オーダの繰返し回転曲げを受けるが,超高サイクル数における車軸の疲

労現象は十分に解明されたとは言えない。車軸の車輪とのはめ合い部である車輪座では,新製時

Carbody

Truck

A

Gea

r cas

e

Wheel

Axle

TractionMotor

Bogie frame

(Carbody)

* View A indicated in (a)

Coupling

第 1 章 緒論

– 2 –

あるいは車両の定期検査での車輪交換時に,両者に所定の締め代(直径に対する締め代比で

1.5/1000 程度)を持たせた圧力ばめ(しまりばめ)により一体化されるが[7, 8],その構造上,相

対変位振幅で数 µm 程度のフレッティングが車輪座のはめ合い端部付近に生じる場合があり[4, 9],

フレッティング疲労き裂に起因する折損事例も報告されている[10]。一方,車輪等がはめ合わされ

ていない中央平行部(車軸で 2 枚の車輪に挟まれた領域)等の非はめ合い部では,走行中の風圧

によるレール砕石の飛散等によって,打痕,擦傷等の損傷が発生する場合がある[10]。

車軸の強度に対してはその設計,製造時に十分配慮がなされている。また,フレッティング等

により車輪座に疲労き裂が発生した場合を想定し,そのき裂進展性について疲労試験および破壊

力学的評価に基づいて評価されている[11–13]。しかしながら,超高サイクル数の影響や突発的な

損傷に対するリスクを完全に避けることはできない。そこで,車両の定期検査時に車軸を検査す

ることにより,その安全性を限りなく向上させる取組みがなされている[1, 14]。

1.2 鉄道車軸の非破壊検査の現状

国土交通省による「鉄道に関する技術上の基準を定める省令」では,検査の周期,対象とする

部位および方法を定めて車両の定期検査を行わなければならない[15]としている。この省令のもと

で,一例として表 1.1 に示すようなある一定の期間あるいは走行距離ごとの定期検査の周期を告

示[16]で定めており,日本国内では,車軸の検査は一般的にこの検査周期に基づいて実施される。

車軸の検査では,主に,磁粉探傷法,超音波探傷法の 2 種類の非破壊検査法が適用される[17–19]。

これらの非破壊検査は,新幹線では台車検査と全般検査で,在来線では重要部検査と全般検査で

行われる場合が多い。ちなみに,日本の車軸探傷の歴史は古く,磁粉探傷および超音波探傷によ

る検査が昭和 25 年頃に旧国鉄大井工場で開始された。これは当時,戦後の混乱期における車両の

酷使や車軸材料の材質低下に起因する車軸の折損事故が多発したためである[20]。

車軸は図 1.2 に示すように,その構造から中実車軸と中ぐり車軸(車軸の中心部を全長にわた

り機械加工でくり抜いた車軸)に大別され,軸種によって超音波探傷の方法も異なる[1, 21–23]。

新幹線電車で主に用いられる中ぐり径が 60 mm の中ぐり車軸では図 1.3 に示すように,中ぐり内

面から斜め方向に横波を入射させる横波斜角探傷が台車検査時および全般検査時に行われる[24]。

さらに,新幹線電車の定期検査の一種別である交番検査(30 日または走行距離が 3 万 km を超え

ない期間のいずれか短い期間ごとに実施)では,図 1.4 に示すような専用の超音波自動探傷装置

を用いて,在姿状態(車両の各部品を取り外さず,運転に供されるままの状態)での横波斜角探

1.2 鉄道車軸の非破壊検査の現状

– 3 –

傷が行われる[25–28]。一方,在来線車両で主に用いられる中実車軸では図 1.5 に示すように,外

周面からの横波斜角探傷あるいは軸端面からの垂直探傷と縦波斜角探傷(鉄道では「局部探傷」

とも称する)により,軸種や探傷部位に応じて複数の屈折角の波を入射して行われる[29]。いずれ

の軸種でも,フレッティング疲労き裂の検出の観点から,車輪座の内ボス側(車軸の中央平行部

に近い側)の端部の検査には特に注意が払われる。

Table 1.1. An example of inspection period and inspection method for railway axles.

(a) Shinkansen cars (Japanese high-speed train)

(b) Meter-gauge railway vehicles (an example for EMU)

(a) Solid axle

(b) Hollow axle

Fig. 1.2. Two types of axles.

Bore

Wheel seat

Gear seat Axle body

Wheel seat

JournalJournal

End face

Regular inspection Bogie inspection General inspection

Inspection period

Either shorter period of 30 days or

30,000 km running

Either shorter period of 18 months or

600,000 km running

Either shorter period of 3 years or

1,200,000 km running

Inspection method for

axles

Ultrasonic inspection (performed in

in-service condition)

Magnetic particle inspection,

Ultrasonic inspection

Magnetic particle inspection,

Ultrasonic inspection

Regular (monthly) inspection

Important parts inspection

General inspection

Inspection period

3 monthsEither shorter period

of 4 years or 600,000 km running

8 years

Inspection method for

axlesVisual inspection

Magnetic particle inspection,

Ultrasonic inspection

Magnetic particle inspection,

Ultrasonic inspection

第 1 章 緒論

– 4 –

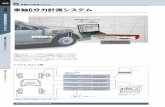

Fig. 1.3. Automatic axle inspection system for general and bogie inspection of Shinkansen hollow axles.

Fig. 1.4. Automatic axle inspection system for regular inspection of Shinkansen hollow axles performed

in in-service condition.

Flawdetector

Position detector

Twoangle probes

Car body

台車Flexible tube

Built-incomputer

Scanningdevice

Wheel

Hollowaxle

Ultrasound

Printer

Ultrasonic flaw detector

PC

Probe head transfer system

Forward ultrasound (–T)

Probe head (Scanning in axial direction with rotation)Hollow

axle

Bore 60 mm diameter

Cross section of hollow axle

Backward ultrasound (+T)

Shear-wave refraction angle of ultrasound: 50 deg.

1.2 鉄道車軸の非破壊検査の現状

– 5 –

Fig. 1.5. Axle inspection methods for solid axles.

ここで,鉄道車軸における超音波探傷の原理を説明する[14, 23]。超音波探傷装置は主として,

超音波探傷器,探触子(プローブ),および両者を接続するケーブルで構成される。垂直探傷(局

部探傷を含む)では図 1.6(a)に示すように,検査車軸の端面に探触子を接触させ,探傷器からケー

ブルを介して,探触子内の振動子に数百ボルトのパルス電圧を付与することにより,振動子の共

振により発振した縦波の超音波を車軸中に入射させる。このとき,超音波が車軸中の不連続部で

あるきずに達するとその一部が反射し,同じ探触子(振動子)で反射波を受信したときの音圧に

よって生じる電圧の波形が,きずエコーとして探傷器の画面に表示される。横波斜角探傷では図

1.6(b)に示すように,振動子で発振した縦波の超音波を探触子内の樹脂製のくさびを介して斜め方

向に送信し,入射点でのモード変換により所定の角度(屈折角)に屈折した横波を車軸中に入射

させる点が縦波での探傷と異なるが,それ以外は同様の原理である。

なお,縦波の方が横波よりも音速が大きく(横波音速の 2 倍弱),同じ周波数で比較すると波長

が長く減衰が少ないことから,図 1.5 に示した超音波の伝搬距離が長い垂直探傷および局部探傷

では縦波が用いられる。一方,同図に示した車軸の外周面からの斜角探傷のように短い距離で探

傷する場合には,縦波のような反射時のモード変換が生じにくく,波長が短い分だけ微細なきず

の検出が可能な横波が用いられることが多い。

超音波探傷器の画面に表示される波形(探傷図形)の例を図 1.6(c)に示す。探傷図形の横軸は通

常,受信されるまでの時間の半分と車軸材の縦波または横波音速の積により得られる,反射源ま

Inspection accuracy: A > LA > N

Inspection area at one time: A < LA < N: Probe (Transducer)

Normal beaminspection (N)

Angle beaminspection (A)

Longitudinal waveangle beaminspection (LA)

Ultrasonic flaw detector

Ultrasound

第 1 章 緒論

– 6 –

での直線距離(ビーム路程)で表示される。また,図 1.6(d)に示すように,波形の負の部分を折り

返して得られる全波検波後の波形で受信波を評価することが多く,このとき探傷図形に表示され

た波形の縦軸方向の最大値を「エコー高さ[30]」と称する。探傷器の感度(増幅ゲイン)によって

エコー高さは変化するため,同一のゲインにおけるエコー高さ,あるいは所定のエコー高さに波

形を合わせるのに要するゲイン値の比較により,きずエコーを評価するのが一般的である。

(b) Setup for shear-wave angle beam inspection

(a) Setup for normal beam inspection

(c) Schematic view of measured waveform (d) Displayed waveform after full-wave detection

Fig. 1.6. Principles of ultrasonic flaw detection in railway axles.

Transducer

Refraction angle

Flaw

WF

Angle probe

Probe indexWedge

WF:Distance to a flaw

Fla

w d

epth

0 10 20 30 40 50

100

50

0

WF

WB

Flaw echo

Bottom echo

Ech

o he

ight

(%)

Path length (mm)

Flawdetector

Cable

WF:Distance to a flawWB:Distance to the bottom

NormalProbe

Ultrasonicwave

Bottom

WF

WBFlaw

Transducer

Flawecho

Original waveform

Displayed waveform

Full-wavedetection

Echo height

1.3 鉄道車軸の超音波探傷試験における課題

– 7 –

超音波のビーム中心からの拡がり(指向角)の範囲内に存在するきずに対しては,エコー高さ

ときずの面積はほぼ比例関係にあるので,基準とするきずのエコー高さとの比較によりきずの面

積が推定でき,類似の縦横比を有するきず同士であればきずの深さ※1を推定することができる。

一方,海外の状況について述べると,鉄道車軸のき裂を超音波を用いて検出する方法は数多く

あり[31],垂直探触子を用いた検査手法や検査システムに関しては,理論的あるいは実験的観点か

ら深く研究されてきた[32]。ドイツ,スペイン,中国等では,車軸の中ぐり径が異なるものの,日

本と同様に中ぐり車軸の在姿状態での超音波自動探傷法が適用されている[33–36]。また,超音波

を発振する振動子にフェーズドアレイ[37, 38]を適用した中ぐり孔からの斜角探傷[39]や車軸端面

からの局部探傷[40, 41]の研究開発が進められている。近年の取組みとして,き裂検出確率(POD;

Probability of detection)[42–45]の観点から,車軸の検査周期を最適化する試みがなされている

[46–51]。

車軸の非破壊検査に対する以上のような取組みにより,疲労き裂に起因する車軸折損事故は,

現在では少なくとも日本においてほぼ皆無となった。しかしながら,車輪等とのはめ合い部での

超音波探傷におけるきずエコーの誤検出の事例や,車輪等のはめ合い部品を取り外した際に行わ

れる磁粉探傷で微細なきずが検出される事例が散見されており,超音波探傷によるはめ合い部を

中心とするきず検出性能のさらなる向上を図る必要がある。

1.3 鉄道車軸の超音波探傷試験における課題

車軸の超音波探傷では多くの場合,既知の大きさのきずが設けられた車軸に車輪をはめ合わせ

たいわゆる「モデル車軸」を用いて,基準きずのエコーが画面表示上で所定の高さになるように

超音波探傷器の感度を調整したうえで実施する[23]。しかし,その感度調整の過程において,不確

かさや誤差を生じるいくつかの要因が存在する。

まず,モデル車軸での感度調整用の人工きずと検出すべき疲労き裂との相違がある。疲労き裂

ではき裂先端が閉口していることが多く,き裂面同士が部分的に接触している可能性がある。そ

のため,人工きずと疲労き裂では,両者の深さや長さが同じであっても,エコー高さに差が生じ

るおそれがある[52–54]。

これまで,斜角縦波[55, 56],斜角横波[57–62],あるいは表面波等[63, 64]を用いて,き裂面での

※1 非破壊試験用語(JIS Z 2300:2009)によると,「きず深さ」とは反射源から探傷面(基準面)までの最短距離

のことで,ここでいうきずの板厚方向の寸法は「きず高さ」と称するべきであるが,本論文では,鉄道の検

修現場等における慣例にならい,表面を起点として発生したきずの高さを「きず深さ」と称する。

第 1 章 緒論

– 8 –

応力状態に応じて変化する疲労き裂と人工きずのエコー高さの相違に着目した研究結果は多く報

告されている。しかし,これらの研究の多くは,例えば 3 点あるいは 4 点曲げ試験で疲労き裂を

発生させた平板状の試験片を用いて評価している。供用中の車軸により近い状況が再現可能な,

回転曲げ疲労試験で発生させた疲労き裂の超音波探傷試験に関する研究報告[65–71]は多くない。

さらに,実物大の鉄道輪軸において,車輪がはめ合わされた表面下に存在する車軸の疲労き裂を

対象とした,曲げ負荷の作用によりき裂が開口あるいは閉口した状態での超音波探傷試験に関す

る報告は見当たらない。

もう一つの課題として,車軸と車輪のはめ合い部での接触状態の影響[72–75]がある。車輪を車

軸に圧入(圧力ばめ)して組み立てる際に,両者の締め代や表面粗さによって生じたはめ合い部

の初期の接触状態は,供用中のフレッティング摩耗によって変化する[75]。このとき,車輪座等の

はめ合い部におけるき裂の有無を検査するため,車軸から車輪座に向かって斜角超音波を入射す

る場合に,接触状態の変化に応じてはめ合い面(車軸-車輪界面)での超音波の反射率や車輪へ

の透過率が変化する。また,はめ合い面の粗さや表面状態,あるいは接触面圧の影響を受けて,

圧入エコー[23, 76]と称する妨害エコー等によるノイズが発生する。その結果,同じ大きさのき裂

が存在する場合でも,車両の検査周期や走行状態に応じてきずエコーの高さや SN 比(きず以外

のノイズに対するきずエコーの高さ比)が変化する可能性がある。さらに,車輪を圧入する際に

車輪座に塗布する潤滑剤[7]の影響や,はめ合い面での車軸と車輪の過度な凝着によって生じると

される車輪の圧入,圧抜き時における「かじり[7, 77, 78]」の影響によっても,エコー高さが変化

する可能性が考えられる。

また,在姿状態で行われる新幹線電車の交番検査では,車両重量による曲げモーメントが車軸

に作用したままの状態で,車軸の超音波探傷が行われる。ここで,車軸の円周上のある一つの位

置を基準としたとき,曲げモーメントが作用する車軸上の相対的な円周方向位置は,列車が検査

基地内の線路(検査線)に入場したときに停止した位置によって偶然に決まり,それに応じては

め合い部の接触状態が変化することになる。在姿状態での車軸の超音波探傷では,検出すべきき

裂が円周上のどの位置に存在するかによってエコー高さが変化する可能性がある。

このような状況のもとで,超音波探傷における適正な感度調整やきず検出性能の評価を行うた

めには,車軸と車輪のはめ合い部での接触状態の変化がきずエコーに及ぼす影響を明らかにする

必要がある。斜角横波による車軸の超音波探傷試験では通常,屈折角 37~55°で振動面が車軸表面

に対して垂直な横波(SV 波; Shear vertical wave)を車軸-車輪界面に入射させる[23]。このとき,

1.4 本論文の構成

– 9 –

界面での車輪との接触のために超音波の一部が車輪側へ透過し反射率が減少することにより,車

輪座きずのエコー高さが低下することは,定性的あるいは実験的には理解されている。車軸-車

輪界面における超音波の反射や透過の挙動を定量的に評価した研究としては,中ぐり車軸の車輪

座の接触面圧分布を垂直超音波で測定した Marshall らの報告[75]があるが,車軸の横波斜角探傷

に関する報告は見当たらず,現在のところ十分に研究されているとは言えない。車軸の車輪との

はめ合いがきずエコーに及ぼす影響を定量的に把握することは重要である。

1.4 本論文の構成

本論文は,鉄道車軸の超音波探傷における車軸-車輪のはめ合いの影響に関して,車軸の車輪

とのはめ合い部での接触状態の変化がきずエコーに及ぼす影響を定量的に把握するとともに,車

軸の超音波探傷における上述の課題に対する提言や,き裂検出に対する解決策を示すことを目的

としている。

第 2 章では,きずエコーの定量評価を行ううえで必要な,車軸-車輪のはめ合い面のモデル化

について説明する。界面モデルの一種であるスプリング界面モデルについて,その特徴を概説す

るとともに,車軸-車輪界面に適用するうえでの理論的な取扱いを整理する。また,車軸-車輪

界面のような曲面において,曲率が超音波の反射挙動に及ぼす影響を数値解析により評価し,曲

面における超音波の反射挙動を平面状のスプリング界面での反射とみなして取り扱うことの妥当

性について検討する。

第 3 章では,小型輪軸試験片を用いた疲労試験により車輪座に発生させた疲労き裂に対して超

音波探傷を行い,車軸に負荷する曲げの方向や車輪座の公称応力の変化,あるいは車輪とのはめ

合いの有無がきずエコーに及ぼす影響を実験的に評価する。また,人工きずのエコー高さとの比

較によって疲労き裂の深さを推定したときの,推定深さと実測深さとの誤差を示し,探傷周波数

あるいは車輪とのはめ合いが深さ推定の誤差に及ぼす影響について考察する。

第 4 章では,第 3 章の小型輪軸を用いた試験結果に対してスプリング界面モデルを適用するこ

とにより,車輪とのはめ合いが輪軸の疲労き裂の超音波探傷試験に及ぼす影響を定量的に明らか

にする。モデル化に必要な界面剛性を実験的に同定したうえで,車軸-車輪界面に横波の斜角超

音波が入射したときの反射率を,入射角の関数として理論的に計算する。また,界面剛性の変化

が斜角入射における入射角と反射率との関係に及ぼす影響を,パラメータスタディにより明らか

にする。これらの理論計算結果に基づいて,車輪とのはめ合いにより疲労き裂のエコー高さが減

第 1 章 緒論

– 10 –

少した試験結果を説明する。

第 5 章では,実物大の輪軸(実体輪軸)に対して繰返し回転曲げを負荷し,車輪座に設けられ

た人工きずのエコー高さの変化を追跡することにより,繰返し負荷に伴う車輪座の接触状態の変

化がきずエコーに及ぼす影響を実験的に評価する。また,実体輪軸に作用する曲げモーメントの

方向を変化させたときの人工きずのエコー高さの差を測定し,車軸への曲げ負荷がきずエコーに

及ぼす影響を,車輪座の接触状態や超音波のきずへの入射方向を考慮したうえで定性的に考察す

る。得られた結果から,実際の車軸の超音波探傷における課題に対する提言や,き裂検出に対す

る解決策を示す。

第 6 章では,第 2 章から第 5 章で得られた結果を総括し,結論を述べる。

第 1章の参考文献

[1] 牧野一成, 車両に潜むきずの検査法, RRR 65(5) (2008), pp. 2–5.

[2] 日本材料学会編, 材料強度学, 日本材料学会, 1994, pp. 220–224.

[3] JIS E 4501:2011,鉄道車両-車軸強度設計方法, 日本規格協会, 2011.

[4] T. Makino, T. Kato, K. Hirakawa, Review of the fatigue damage tolerance of high-speed railway axles

in Japan, Eng. Fract. Mech. 78 (2011), pp. 810–825.

[5] 永島菊三郎, 中村宏, 電車用車軸の強度について, 日本機械学會論文集 17(63) (1951), pp.

54–59.

[6] K. Hirakawa, M. Kubota, On the fatigue design method for high-speed railway axles, Proc. Inst. Mech.

Eng. Part F: J. Rail Rapid Transit 215 (2001), pp. 73–82.

[7] 高速車両用輪軸研究委員会編, 鉄道輪軸, 丸善プラネット, 2008, pp. 193–199.

[8] 廣重巖, 輪軸, 交友社, 1971, pp. 159–170.

[9] K. Hirakawa, K. Toyama, M. Kubota, The analysis and prevention of failure in railway axles, Int. J.

Fatig. 20 (1998), pp. 135–144.

[10] 文献[7], pp. 119–129.

[11] 石塚弘道, 赤間誠, 花岡立定, 佐藤康夫, 本松啓美, 手塚和彦, 人工きず入り新幹線電車車軸

の疲労試験結果に対する破壊力学的評価, 日本機械学会論文集 A 編 60(578) (1994), pp.

2200–2206.

[12] 石塚弘道, 赤間誠, 佐藤康夫, 本松啓美, 花岡立定, 人工きず入り新幹線電車車軸の疲労試験

第 1 章の参考文献

– 11 –

結果に対する破壊力学的評価(第 2 報, 中ぐり車軸の場合), 日本機械学会論文集 A 編,

62(603) (1996), pp. 2527–2533.

[13] 石塚弘道, 久保田祐信, 栄中, 近藤良之, 佐藤康夫, 牧野一成, 在来線車両用焼ならし車軸の

車輪座における疲労き裂進展性評価, 材料 55(6) (2006), pp. 550–557.

[14] 牧野一成, 車両を取り巻く技術の動向⑫ 非破壊検査, R&m 16(6) (2008), pp. 48–51.

[15] 国土交通省令第 151 号, 鉄道に関する技術上の基準を定める省令, 第 90 条, 平成 13 年 12 月

25 日.

[16] 国土交通省告示第 1786 号, 施設及び車両の定期検査に関する告示, 平成 13 年 12 月 25 日.

[17] H. Ishiduka, Probability of improvement in routine inspection work of Shinkansen vehicle axles, Q.

Rep. Railw. Tech. Res. Inst. 40(2) (1999), pp. 70–73.

[18] H. Ishizuka, K. Makino, Y. Sato, Safety of axles for Japanese bullet train, Proc. 3rd Symp. on

Structural Durability in Darmstadt (SoSDiD) (2011), pp. 123–138.

[19] 石塚弘道, 新幹線電車車軸における探傷作業の効率化, 鉄道総研報告 11(9) (1997), pp. 1–6.

[20] 竹内久, 大井工場における超音波及び磁気探傷の概況, 非破壊検査 2(3) (1953), pp. 83–91.

[21] K. Makino, J. Yohso, H. Sakamoto, H. Ishiduka, Hollow axle ultrasonic crack detection for

conventional railway vehicles, Q. Rep. Railw. Tech. Res. Inst. 46(2) (2005), pp. 78–84.

[22] K. Makino, J. Yohso, H. Sakamoto, H. Ishiduka, An ultrasonic flaw detector for hollow axles of

meter-gauge railway cars and results of axle fatigue test, Proc. 16th Int. Wheelset Congr. (2010),

Session 7.4.

[23] 文献[7], pp. 129–166.

[24] J. Yohso, Development of automatic ultrasonic testing equipment for general and bogie inspection of

Shinkansen hollow axle, Proc. 11th Int. Wheelset Congr. vol. 2 (1995), pp. 47–50.

[25] J. Yohso, N. Takeda, Development of standard type automatic ultrasonic testing equipment for

in-service inspection of Shinkansen vehicle hollow axle, Proc. 10th Int. Wheelset Congr. (1992),

Preprints of Papers, pp. 45–49.

[26] 養祖次郎, 坂本博, 交番検査用新幹線中ぐり車軸超音波自動探傷装置の開発, 鉄道総研報告

5(6) (1991), pp. 15–22.

[27] 石原道章, 鉄道車軸の超音波探傷技術について, 非破壊検査 56(3) (2007), pp. 114–117.

[28] 村井純一, 鉄道車両の超音波探傷装置-最新の新幹線交番検査用中空車軸探傷装置, 検査技

第 1 章 緒論

– 12 –

術 10(4) (2005), pp. 56–61.

[29] 養祖次郎, 坂本博, 長瀬隆夫, 車両の足を守る 新たな車軸超音波探傷法を目指して, RRR

53(6) (1996), pp. 16–19.

[30] JIS Z 2300:2009,非破壊試験用語, 日本規格協会, 2009.

[31] B.R. Byrne, P.C. Johnson, P.G. Farley, Ultrasonic inspection of railway axles, Ultrasonics 4 (1966), pp.

143–151.

[32] J. Grum, V. Jemec, A. Beci, Experimental system for ultrasonic testing of axle sets of diesel-engine

trains, Insight 42(12) (2000), pp. 782–788.

[33] E. Hofmann, T. Oelschlagel, Automatisierte ultraschall-prüfanlage für radsatzwellen mit längsbohrung,

Eisenbahningenieur 56(5) (2005), pp. 31–37.

[34] E.G. Ares, J.L.G. Alonso, J.A.F. Plaza, A.B. Carrillo, N.C. Giménez, F.S. Aznar, M.A.R. Cervigón,

Automatic in-service train axle inspection systems, Proc. 9th European Conf. Nondestr. Test. (ECNDT

2006), Fr.1.3.1.

[35] W. Hansen, H. Hintze, H. Schubert, Ultrasonic testing of railway axles with phased array technique,

Proc. 3rd Pan-American Conf. Nondestr. Test. (PANNDT 2003).

[36] B. Rockstroh, W. Kappes, Mobiles system für die prüfung von hohlgebohrten radsatzwellen,

Eisenbahningenieur 58(12) (2007), pp. 41–43.

[37] 超音波フェイズドアレイ技術-基礎編-2013 年版, 日本工業出版, 2013.

[38] 牧野一成, 台車の非破壊検査を可視化する, RRR 68(5) (2011), pp. 10–13.

[39] R. Boehm, W. Spruch, Phased array rotation scanner probe system for ultrasonic testing of sleeve

shafts, Proc. 9th European Conf. Nondestr. Test. (ECNDT 2006), Fr.1.3.3.

[40] D. Liaptsis, I. Cooper, K. Boyle, P.I. Nicholson, The application of phased array ultrasonic techniques

for inspection of railway axles from their end face, Rev. Progr. Quantitat. Nondestr. Eval., Volume 30,

AIP Conf. Proc. 1335 (2011), pp. 1440–1447.

[41] S. Cantini, A. Gianni, Development of novel inspection techniques for train axles, Proc. 17th Int.

Wheelset Congr. (2013), Session 9.1.

[42] MIL-HDBK-1823A, Department of Defense Handbook —Nondestructive evaluation system

reliability assessment—, U.S. Department of Defense, 2009.

[43] A.P. Berens, NDE reliability data analysis, Metals Handbook 9th Edition, Vol. 17: Nondestructive

第 1 章の参考文献

– 13 –

Evaluation and Quality Control, ASM International, 1988, pp. 689–701.

[44] C. Annis, J.C. Aldrin, H.A. Sabbagh, NDT reliability —What is missing in nondestructive testing

capability evaluation?—, Mater. Eval. 73(1) (2015), pp. 44–54.

[45] C.R.A. Schneider, J.R. Rudlin, Review of statistical methods used in quantifying NDT reliability,

Insight 46(2) (2004), pp. 77–79.

[46] M. Carboni, S. Beretta, Effect of probability of detection upon the definition of inspection intervals for

railway axles, Proc. Inst. Mech. Eng. Part F: J. Rail Rapid Transit 221 (2007), pp. 409–417.

[47] S. Cantini, M. Carboni, S. Beretta, NDT reliability and inspection intervals assessment by defect

tolerant approach, Proc. 16th Int. Wheelset Congr. (2010), Session 8.1.

[48] U. Zerbst, S. Beretta, G. Köhler, A. Lawton, M. Vormwald, H.Th. Beier, C. Klinger, I. Černý, J. Rudlin,

T. Heckel, D. Klingbeil, Safe life and damage tolerance aspects of railway axles – A review, Eng. Fract.

Mech. 98 (2013), pp. 214–271.

[49] S. Hillmansen, R.A. Smith, The management of fatigue crack growth in railway axles, Proc. Inst.

Mech. Eng. Part F: J. Rail Rapid Transit 218 (2004), pp. 327–336.

[50] J. Rudlin, A. Muhammed, C. Schneider, Inspection reliability and periodicity for rail axle inspection,

Insight 48(6) (2006), pp. 348–351.

[51] S. Beretta, S. Cantini, M. Carboni, D. Regazzi, An analysis of the effect of compressive residual

stresses due to roll-forming onto fatigue crack propagation in railway axles, Proc. 17th Int. Wheelset

Congr. (2013), Session 4.4.

[52] 米山弘志, 三原田八水, 疲労き裂と放電加工ノッチにおける超音波エコー特性の比較, 圧力

技術 41(3) (2003), pp. 115–122.

[53] 坂真澄, き裂の高感度非破壊評価, 電気学会論文誌 A 119(3) (1999), pp. 241–245.

[54] 坂真澄 , 閉口き裂超音波探傷の問題点とその対策 , 日本機械学会誌 92(843) (1989), pp.

130–135.

[55] M. Saka, Y. Fukuda, NDT of closed cracks by ultrasonic propagation along the crack surface, NDT &

E International 24 (1991), pp. 191–194.

[56] S.J. Bowles, C.A. Harding, G.R. Hugo, Effect of crack closure on ultrasonic detection of fatigue cracks

at fastener holes, Proc. 35th Annu. Rev. Progr. Quantitat. Nondestr. Eval., AIP Conf. Proc. 1096 (2009),

pp. 1878–1885.

第 1 章 緒論

– 14 –

[57] M. Saka, M.A.S. Akanda, Ultrasonic measurement of the crack depth and the crack opening stress

intensity factor under a no load condition, J. Nondestr. Eval. 23 (2004), pp. 49–63.

[58] M.A.S. Akanda, M. Saka, Relationship between closure stress of small fatigue crack and ultrasonic

response, J. Nondestr. Eval. 23 (2004), pp. 37–47.

[59] S.R. Ahmed, M. Saka, Quantitative nondestructive testing of small, tight cracks using ultrasonic angle

beam technique, Mater. Eval. 58(4) (2000), pp. 564–574.

[60] S.R. Ahmed, M. Saka, Ultrasonic angle-beam technique as a tool for quantitative characterization of

small closed cracks, JSME Int. J. Series A, Solid Mech. Mater. Eng. 43(4) (2000), pp. 358–366.

[61] M. Saka, E. Schneider, P. Höller, A new approach to detect and size closed cracks by ultrasonics, Res.

Nondestr. Eval. 1 (1989), pp. 65–75.

[62] 藤田和孝, 小寺沢良一, 谷本昇, 引張圧縮応力下の表面疲労き裂伝ぱ(平均応力の影響および

超音波斜角探傷法によるき裂前縁局所領域のき裂閉口測定), 材料 42(472) (1993), pp. 22–28.

[63] S.I. Rokhlin, J.-Y. Kim, In situ ultrasonic measurement of crack closure, Int. J. Fatigue 25 (2003), pp.

51–58.

[64] R. Clark, W.D. Dover, L.J. Bond, The effect of crack closure on the reliability of NDT predictions of

crack size, NDT International 20 (1987), pp. 269–275.

[65] 石塚弘道, 養祖次郎, 超音波探傷におけるき裂と人工きずの相違-φ40mm模擬車軸平滑部の

超音波探傷試験-, 非破壊検査 50(11) (2001), pp. 719–723.

[66] 養祖次郎, 坂本博, 牧野一成, 石塚弘道, 表面 SH 波超音波探傷法を用いた車軸の検査, 鉄道

総研報告 16(5) (2002), pp. 35–40.

[67] 燈明泰成, 越智保雄, 松村隆, 表面 SH 波による疲労き裂の検出とその定量評価, 日本機械学

会論文集 A 編 67(661) (2001), pp. 1508–1513.

[68] 戸田裕己, 外山和男, 矢壁正樹, 中浦亨, 東村一弘, 福岡秀和, 鉄道車両用車軸のフレッティ

ング疲労き裂の表面 SH 波による定量評価, 非破壊検査 40(3) (1991), pp. 158–164.

[69] 村田頼信, 谷本晃久, 戸田裕己, 波形整形法を用いた表面 SH 波法によるフレッチング疲労き

裂の定量評価, 非破壊検査 52(11) (2003), pp. 620–627.

[70] 岡本隆, 秦直己, 毛受正治, 久保田祐信, 平川賢爾, 表面 SH 波による圧入軸のき裂探傷(第 1

報 人工き裂による探傷特性の評価,第 2 報 フレッティング疲労き裂の検出), 日本機械学

会九州支部講演論文集 50 (1997), pp. 71–76.

第 1 章の参考文献

– 15 –

[71] M. Carboni, A critical analysis of ultrasonic echoes coming from natural and artificial flaws and its

implications in the derivation of probability of detection curves, Insight 54(4) (2012), pp. 208–216.

[72] M.B. Marshall, R. Lewis, B.W. Drinkwater, R.S. Dwyer-Joyce, An ultrasonic approach for contact

stress mapping in machine joints and concentrated contacts, J. Strain Anal. Eng. Design 39 (2004), pp.

339–350.

[73] R. Lewis, M.B. Marshall, R.S. Dwyer-Joyce, Measurement of interface pressure in interference fits,

Proc. Inst. Mech. Eng. Part C: J. Mech. Eng. Sci. 219 (2005), pp. 127–139.

[74] R. Lewis, A. Yoxall, M.B. Marshall, Comparison of numerical and ultrasonic techniques for

quantifying interference fit pressures, Proc. Inst. Mech. Eng. Part C: J. Mech. Eng. Sci. 222 (2008), pp.

1125–1130.

[75] M.B. Marshall, R. Lewis, R.S. Dwyer-Joyce, F. Demilly, Y. Flament, Ultrasonic measurement of

railway wheel hub–axle press-fit contact pressures, Proc. Inst. Mech. Eng. Part F: J. Rail and Rapid

Transit 225 (2011), pp. 287–298.

[76] 白川栄, 圧入エコーに関する一考察, 非破壊検査 15(8) (1966), pp. 311–315.

[77] 山本勝太, 佐藤康夫, 牧野一成, 坂本博, 石塚弘道, 車輪座かじり発生に影響する因子と表面

処理方法の検討, 鉄道総研報告 23(11) (2009), pp. 53–56.

[78] T. Kuttner, H. Bettac, I. Trockels, Ionenimplantieren —ein wirtschaftliches verfahren zur vermeidung

von pressschäden an radsätzen, ZEVrail Glasers Annalen 126(4) (2002), pp. 146–155.

– 17 –

第 2章 スプリング界面における超音波伝搬の理論

2.1 緒言

鉄道車軸の車輪座に発生する可能性のあるきずのように,構造部材に発生したきずを超音波で

測定したときのエコー高さを定量的に評価するためには,超音波の材料中の伝搬挙動に対する理

論計算や有限要素モデルによる数値解析が有効である[1]。そのためには,特に,超音波伝搬挙動

に関わる音速,密度等の物性が異なる 2 つの媒質間の境界面(界面)に超音波が入射したときの

反射,透過等の挙動を適切にモデル化する必要がある。ところが,車軸と車輪のように,両者と

も炭素鋼製で材料異方性の程度や化学成分の相違が少なく,上述の物性に顕著な差が生じないよ

うな組合せでは,両者を単純に接合させ,境界面における応力と変位がともに連続であるとして

取り扱う完全接合界面による超音波伝搬の理論では,入射した超音波の大部分が界面を透過して

しまい[2],界面における超音波の反射,透過挙動の把握や,超音波探傷におけるエコー高さの定

量評価を適切に行うことができない。

界面における超音波伝搬挙動を表現するためのモデルは,これまでに多く報告されている。

Schoenberg [3]は,不完全な接合面を有する二つの弾性体に対して,界面コンプライアンス(下記

の界面剛性の逆数に相当)のパラメータを用いて,相対する面でのすべりを許容するモデルを提

案した。Drinkwater ら[4]は,表面粗さによって部分的に接触している固体同士の界面における挙

動をばね(界面剛性)で代表させるスプリングモデルを用いて,アルミニウム同士の接触面での

実験により得られた超音波の垂直入射時の反射挙動を界面剛性の変化により説明した。Biwa ら[5,

6]は,垂直剛性とせん断剛性の 2 種類の界面剛性を有するスプリングモデルを用いて,PMMA(ア

クリル樹脂)同士あるいはアルミニウム同士の接触面における界面波音速の面圧依存性を説明し

た。スプリング界面モデルは,種々の材料の組合せ(例えば鉄鋼-アルミニウム[7])での実験や

斜角入射の超音波での実験の議論にも多く適用されている[8–10]。また,Pecorari ら[11]は,超音

波の変位に応じて界面剛性に非線形性を与えることにより,界面に水分を含有した際に生じる 2

次高調波の挙動を説明した。

スプリング界面以外のモデルとして,Rokhlin ら[12]は,2 つの固体間に粘弾性層を配置した界

面モデルを提案し,粘弾性層の厚さや特性を変化させたときの斜角超音波の反射率を計算した。

Thomas ら[13]は,ある粗さを有する面同士が接触し塑性変形することにより生じた界面での空洞

第 2 章 スプリング界面における超音波伝搬の理論

– 18 –

分布を有限要素モデルで表すことにより,界面での超音波の挙動を広い周波数範囲で再現できる

ことを示した。Baik ら[14]は,同上の界面を周期的に配列させたき裂によって表現するモデルを

提案した。また,著者ら[15]は,同種の材料の接合面での反射を簡易に評価する手法として,界面

を完全接合としたうえで相手材の密度を仮想的に低減して反射波を生じさせるモデルを提示した。

以上のように種々の界面モデルが存在するが,本論文ではそれらのうち代表的なスプリング界

面モデルを取り扱う。本章では,スプリング界面モデルの特徴を概説するとともに,車軸-車輪

界面に適用するうえでの理論的な取扱いを整理する。また,車軸-車輪界面のような曲面におい

て,曲率が超音波の反射挙動に及ぼす影響を数値解析により評価し,曲面における超音波の反射

挙動を平面状のスプリング界面での反射とみなして取り扱うことの妥当性について検討する。

2.2 スプリング界面モデルの特徴

車軸と車輪のはめ合い面のように,2 つの媒質が接触している実構造部材の界面では,両者の

接触面が完全な平面であることはなく,切削,研削等の機械加工,あるいはやすりやペーパを用

いた研磨仕上げ後でも,通常は何らかの粗さを有している。このとき,2 つの媒質の界面は微視

的には図 2.1(a)に示すように,ある粗さを有する面同士が面圧を受けて接触した状態にある。面圧

が生じる状況としては,例えば,車軸と車輪のようにある締め代を有する部材同士を圧入あるい

は焼きばめした場合や,複数の部材をボルトで接合した場合等が考えられる。

この状態は近似的に,2 種類の界面剛性(垂直剛性 KN,せん断剛性 KT)を有する図 2.1(b)のス

プリング界面[4]によってモデル化される。ここで界面剛性とは,2 つの媒質間の相対距離が各方

向に単位長さだけ変化したときに生じる垂直応力あるいはせん断応力に相当する。スプリング界

面では,境界面で応力は連続であるが,変位に対しては不連続を許容する。すなわち,図 2.1 を

参照すると,接触する 2 つの面の表面粗さによる突起同士が面圧により局所的に変形あるいは接

触している界面に超音波が入射したとき,超音波の振幅による界面での変位の不連続によって生

じた各方向の相対変位によって,ばね定数 KN, KTを有する一種のばねが作用して応力が生じる。

その応力が各媒質内の超音波による変位(ひずみ)によって生じる応力と釣り合うものとして取

り扱うモデルである。

2.3 超音波の垂直入射時の反射率

– 19 –

(a) Microscopic structure in the interface (b) Modeling by interfacial stiffnesses

Fig. 2.1. A schematic view of the spring interface model.

スプリング界面モデルでは,界面(x1 = 0)において垂直応力 σ11が連続であり,両媒質の x1方

向の相対変位に比例する。同様に,界面においてせん断応力 σ12 が連続であり,両媒質の x2 方向

の相対変位に比例する。スプリング界面におけるこれらの境界条件は,以下の各式で表される。

11

21

111

211 uuK N (2.1)

12

22

112

212 uuKT (2.2)

ここで上付きの指標[1], [2]は,界面の両側における媒質 1 あるいは 2 の値であることを示す。

2.3 超音波の垂直入射時の反射率

2.3.1 縦波の垂直入射

本節ではスプリング界面モデルの最も単純な例として,図 2.1(a)に示すように,ともに均質で等

方弾性体である 2 つの媒質間に構成された界面剛性 KN, KTを有する界面に,媒質 1 から媒質 2 に

向かう x1方向に超音波が垂直入射する場合について考える。各媒質(i = 1, 2)における密度を ρi,

縦波音速を cLi,横波音速を cTi,Lamé の定数を λi, µiとする。なお,Lamé の定数は次式で与えら

れる。

22 2 TiLiii cc (2.3)

2Tiii c (2.4)

KN KT

x2

x1

Incident wave, I

Transmittedwave, T

Reflected wave, R

Medium 1

Medium 2

[1]

[2]

第 2 章 スプリング界面における超音波伝搬の理論

– 20 –

まず,x1方向に振動する縦波が x1方向に垂直入射する場合を考える。以下では,各波動は波動

方程式を満足する調和波であると仮定する。入射縦波を IL とし,その振幅を ILu ,角周波数を ω,

媒質 1 中の縦波の波数を kL1(= ω/cL1)とすると,x1方向に振動する入射縦波 IL の時刻 t における

変位成分 u1ILは次式で表される。

txkiuu LILIL 111 exp (2.5)

このとき,媒質 1 には反射縦波 RL,媒質 2 には透過縦波 TL が発生する。これらの x1方向に振動

する波の振幅を RLu , TLu ,媒質 2 中の縦波の波数を kL2(= ω/cL2)とすると,両者の時刻 t におけ

る変位成分 u1RL, u1

TLは次式で与えられる。

txkiuu LRLRL 111 exp (2.6)

txkiuu LTLTL 121 exp (2.7)

各媒質(i = 1, 2)における垂直応力 σ11[i]およびせん断応力 σ12

[i]は,x1, x2の各方向の変位成分 u1

[i],

u2[i]により,以下の応力-ひずみ関係式から得られる。

2

2

1

111 2

x

u

x

u i

i

i

iii

(2.8)

1

2

2

112 x

u

x

u ii

ii (2.9)

縦波の x1方向への垂直入射では x2方向の変位成分 u2[i]は常に 0 であり,変位成分 u1

[i]は界面に

平行な x2方向に一様であることから,これらの式は次式のように簡素化される。

1

111 2

x

u i

iii

(2.10)

ここで,u1[1]は媒質 1 中の 2 種類の縦波 IL, RL の変位成分の和 u1

IL + u1RL

で求められ,u1[2]には媒

質 2 中の縦波 TL の変位成分 u1TLを当てはめる。

式(2.5)~(2.7)を式(2.10)に代入して界面(x1 = 0)における両媒質の垂直応力 σ11[i]を求め,さらに

x1方向の変位 u1[i]および垂直応力 σ11

[i]を境界条件の式(2.1)に代入して整理すると,以下の各式が得

られる。

TLL

RLILL ukuuk 222111 22 (2.11)

RLILTLN

TLL uuuKuki 222 2 (2.12)

縦波反射率 RLを入射縦波 IL に対する反射縦波 RL の変位振幅の比の絶対値として定義すると,

式(2.11), (2.12)を整理することにより RLは次式で与えられる[7, 16]。

2.3 超音波の垂直入射時の反射率

– 21 –

N

LLLL

N

LLLL

IL

RL

L

K

WWiWW

K

WWiWW

u

uR

2121

2121

(2.13)

ここで WLiは以下に示すように,各媒質(i = 1, 2)における密度 ρiと縦波音速 cLiの積で定義され

る縦波音響インピーダンスである。

LiiLi cW (2.14)

特別な事例として,媒質 1, 2 が同じ密度 ρおよび縦波音速 cLを有する材料で構成され,縦波音

響インピーダンス WLが両媒質で等しい場合,すなわち WL1 = WL2 WLの場合,式(2.13)を変形す

ることにより以下の式が得られ,例えば,超音波測定で得られた縦波反射率 RL から垂直剛性 KN

を同定することができる。

11

2 2

L

LN

R

WK

(2.15)

ここで,縦波音響インピーダンス WLは次式で与えられる。

LL cW (2.16)

2.3.2 横波の垂直入射

x2方向に振動する横波が x1方向に垂直入射する場合も同様に考える。媒質 1 中の入射横波 IT の

振幅を ITu ,反射横波 RT の振幅を RTu ,媒質 2 中の透過横波 TT の振幅を TTu とし,角周波数を ω,

各媒質(i = 1, 2)中の横波音速を cTi,波数を kTi(= ω/cTi)とすると,x2方向に振動する各横波の

時刻 t における変位成分 u2IT, u2

RT, u2TTは以下の各式で表される。

txkiuu TITIT 112 exp (2.17)

txkiuu TRTRT 112 exp (2.18)

txkiuu TTTTT 122 exp (2.19)

横波の x1方向への垂直入射では x1方向の変位成分 u1[i]は常に 0 であり,変位成分 u2

[i]は界面に

平行な x2方向に一様であることから,応力-ひずみ関係式(2.8), (2.9)は次式に簡素化される。

1

][2][

12 x

u i

ii

(2.20)

ここで,u2[1] = u2

IT + u2RT,u2

[2] = u2TTである。

第 2 章 スプリング界面における超音波伝搬の理論

– 22 –

式(2.17)~(2.19)を式(2.20)に代入してせん断応力 σ12[i]を求め,x2 方向の変位 u2

[i]および垂直応力

σ12[i]を境界条件の式(2.2)に代入して整理すると,以下の各式が得られる。

TTT

RTITT ukuuk 2211 (2.21)

RTITTTT

TTT uuuKuki 22 (2.22)

入射横波 IT に対する反射横波 RT の変位振幅の比の絶対値から,横波反射率 RTは横波音響イン

ピーダンス WTi(i = 1, 2)を用いて次式で与えられる[7, 16]。

T

TTTT

T

TTTT

IT

RT

T

K

WWiWW

K

WWiWW

u

uR

2121

2121

(2.23)

TiiTi cW (2.24)

媒質 1, 2 が同じ密度 ρおよび横波音速 cTを有し,横波音響インピーダンス WTが両媒質で等し

い場合,式(2.23)を変形することにより次式が得られる。

11

2 2

T

TT

R

WK

(2.25)

TT cW (2.26)

2.4 超音波の横波斜角入射時の反射率

2.4.1 入射角が全ての臨界角以下の場合

本節では図 2.2 に示すように,界面剛性 KN, KTを有する 2 つの媒質間の界面に超音波が斜角入

射する場合を考える。代表的な入射波の種類として縦波と横波があるが,本論文の第 3 章以降の

議論では縦波の斜角入射を取り扱わないので,ここでは横波の斜角入射について説明する。この

問題は多くの研究者[3, 8–10]によって解析されているので,ここでは概要を述べる。

入射横波 IT の振幅を ITu ,角周波数を ω,媒質 1 中の横波の波数を kT1(= ω/cT1),入射角を η1

とすると,入射横波 IT の x1, x2の各方向の時刻 t における変位成分 ujIT(j = 1, 2)は次式で表され

る。

txxkiuu

uT

IT

IT

IT

22111

1

2

2

1 exp

(2.27)

ここで,ℓ1 = cos η1, ℓ2 = sin η1である。

2.4 超音波の横波斜角入射時の反射率

– 23 –

Fig. 2.2. Reflection and transmission of ultrasound at two-media interface.

入射角 η1 が両媒質の縦波および横波音速によって定義される全ての臨界角よりも小さい場合,

4 種類の波が発生する。すなわち,反射縦波 RL(反射角 θ1),反射横波 RT(反射角 η1:入射角と

等しい),透過縦波 TL(屈折角 θ2)および透過横波 TT(屈折角 η2)である。これらの波の各方向

の時刻 t における変位成分 ujRL, uj

RT, ujTLおよび uj

TT(j = 1, 2)は,各媒質中の縦波および横波の波

数 kLi, kTi(i = 1, 2)を用いて以下の各式で表される。

txnxnkin

nu

u

uL

RL

RL

RL

22111

2

1

2

1 exp (2.28)

txxkiuu

uT

RT

RT

RT

22111

1

2

2

1 exp

(2.29)

txmxmkim

mu

u

uL

TL

TL

TL

22112

2

1

2

1 exp (2.30)

txpxpkip

pu

u

uT

TT

TT

TT

22112

1

2

2

1 exp (2.31)

x1

x20

Interface(x1 = 0)

Springs, KN and KT

Medium 1kL1, kT1, 1, 1

1, cL1, cT1

Medium 2kL2, kT2, 2, 2

2, cL2, cT2

RLRT

1

1

TL

2

2

TT

IT

1

IT: Incident shear waveRL: Reflected longitudinal waveRT: Reflected shear waveTL: Transmitted longitudinal waveTT: Transmitted shear wave

KN KT

第 2 章 スプリング界面における超音波伝搬の理論

– 24 –

ここで,上式中の各パラメータは,一部再掲するが以下の各式で与えられる。

TiTi

LiLi c

kc

k

, (2.32)

2221

2221

1211

1211

sin,cos

,sin,cos

,sin,cos

,sin,cos

pp

mm

nn

(2.33)

斜角入射の場合も,各媒質(i = 1, 2)における垂直応力 σ11[i]およびせん断応力 σ12

[i]は式(2.8), (2.9)

の応力-ひずみ関係式から得られ,界面における境界条件の式(2.1), (2.2)も同様である。ただし,

これらの式では,u1[1]および u2

[1]は媒質 1 中の波(IT,RL および RT)の各方向の変位成分を,u1

[2]

および u2[2]は媒質 2 中の波(TL および TT)の各方向の変位成分を,それぞれ総和してから適用

する。

式(2.1), (2.2)の境界条件が成立するためには,まず,次式の位相整合条件(スネルの法則)が満

足されなければならない。

22222121 pkmkknk TLTL (2.34)

式(2.27)~(2.31)を式(2.8), (2.9)に代入して垂直応力およびせん断応力を求め,さらに境界条件の式

(2.1), (2.2)に代入して整理し,式(2.34)の位相整合条件を適用することにより,次式が得られる。

IT

T

N

T

T

TT

TL

RT

RL

TTLTTT

TNLNNN

TLTL

TLTL

u

K

K

k

k

u

u

u

u

ppikpKmmikmKKnK

ppikpKmikmKKnK

ppkmmkknnk

ppkmkknk

1

2

22

2111

2111

22

212212122212

212222

1222121

22

21222122

22

21112111

21222

122221112

1111

2

2

22

22

2222

(2.35)

2.4.2 媒質 1 と 2 が同一とみなせる場合の理論の簡素化

本研究で取り扱う鉄道輪軸では,車軸,車輪ともに炭素鋼製で材料異方性の程度や化学成分の

相違が少ないことから,媒質 1 と 2 の材料特性がほぼ同等とみなしてよい。そこで以下では,媒

質 1 と 2 の材料特性が同一の場合のみを考えて理論を簡素化し,両者の材料パラメータを次式で

定義する。

212121

21212121

,,

,,,, TTTLLLTTTLLL cccccckkkkkk (2.36)

2.4 超音波の横波斜角入射時の反射率

– 25 –

このとき,式(2.34)から m2 = n2および p2 = ℓ2が得られ,その結果,式(2.33)から η2 = η1, θ2 = θ1とな

る。この場合,入射横波のモード変換により縦波が発生する最大の入射角(縦波臨界角)ηc は一

つのみ存在し,式(2.33), (2.34)で縦波反射角 θ1(あるいは縦波屈折角 θ2)を 90°としたときの入射

角 η1を計算することにより,次式で導かれる。

L

Tc c

c1sin (2.37)

鉄鋼材料の音速は,温度や化学成分により若干の違いがあるが,縦波音速が cL = 5915 m/s,横波

音速が cT = 3235 m/s の場合,式(2.37)により縦波臨界角 ηcは約 33.2°となる。

入射角 η1が縦波臨界角 ηcよりも小さい場合,式(2.36)と m2 = n2, p2 = ℓ2, η2 = η1, θ2 = θ1の各式を

式(2.35)に代入することにより,次式が得られる。

IT

T

N

T

T

TT

TL

RT

RL

TTLTTT

TNLNNN

TLTL

TLTL

u

K

K

k

k

u

u

u

u

ikKnniknKKnK

ikKniknKKnK

knnkknnk

knkknk

1

2

22

21

21

22

21121212

2122

1121

22

2121

22

2121

212

1212

1

2

2

22

22

2222

(2.38)

これらの方程式を数値的に解くことにより,入射横波の振幅 ITu が与えられたときの各波の振幅

RLu , RTu , TLu , TTu が得られる。

2.4.3 入射角が縦波臨界角を超える場合

一方,入射角 η1が縦波臨界角 ηcよりも大きい場合,式(2.34)から,n2は 1 よりも大きくなる。

この場合,式(2.33)で n2 = sin θ1を満足する θ1の実数値が存在しない。式(2.33)によると,n1と n2

は n12 + n2

2 = 1 の関係にあることから,n2 > 1 でもこの関係を満足するように,n1の値を虚数とし

て次式で定義する。

12211 ninin (2.39)

ここで n 1( 122 n )は実数である。この n 1 を用いて式(2.28)の反射縦波 RL を記述し直すと

以下のようになる。

txnkixnkn

niu

u

uLL

RL

RL

RL

2211

2

1

2

1 expexp (2.40)

第 2 章 スプリング界面における超音波伝搬の理論

– 26 –

この式は,反射縦波 RL が x1方向と x2方向の変位成分が 90°の位相差を有しながら,x2軸の正の

方向へ伝搬することを意味する。同時に,界面から離れる,すなわち x1の負の値が大きくなるに

つれて exp(kLn 1x1)が 0 に近づくことから,RL は平面波ではなく,界面から離れるほど指数的に減

衰する非均質な波(表面波)である。なお,式(2.39)で n 1 の符号を+としたのは,式(2.40)で x1 < 0

のときに exp(kLn 1x1)が減衰を表すようにするためである。

一方,透過縦波 TL に関しても,m2 = n2 > 1 であることから,m12 + m2

2 = 1 の関係により m1の値

を虚数として次式で定義する。

12211 ninim (2.41)

この n 1 および n2(= m2)を用いて式(2.30)の透過縦波 TL を記述し直すと以下のようになる。

txnkixnkn

niu

u

uLL

TL

TL

TL

2211

2

1

2

1 expexp (2.42)

透過縦波 TL も反射縦波 RL と同様に,x1方向と x2方向の変位成分が 90°の位相差を有しながら,

x2軸の正の方向へ伝搬するとともに,x1(> 0)が増加し界面から離れるほど指数的に減衰する。

なお,式(2.41)の+符号は,式(2.42)で x1 > 0 のときに減衰項が現れるように定めた。

以上を整理すると,入射角 η1 が縦波臨界角 ηc よりも大きい場合,式(2.38)の n1 を in 1 に置き換

えることにより,次の ITu と RLu , RTu , TLu , TTu との関係式が得られる。

IT

T

N

T

T

TT

TL

RT

RL

TTLTTT

TNLNNN

TLTL

TLTL

u

K

K

k

k

u

u

u

u

ikKnnknKKnK

ikKnikniKKniK

knnikknnik

knkknk

1

2

22

21

21

22

21121212

2122

1121

22

2121

22

2121

212

1212

1

2

2

22

22

2222

(2.43)

入射角 η1の大きさに応じて式(2.38)あるいは式(2.43)を数値的に解くことにより,横波反射率 RT

は RTu / ITu の絶対値により求められるが,具体的な手順を以下に示す。

式(2.27)で,入射横波 IT の入射点(x1 = x2 = 0)における位相が 0 となる時刻を t = 0 として再定

義すれば,その変位振幅 ITu は正の実数として差し支えない。このとき,式(2.38)および式(2.43)

は行列を用いて以下のように表される。

ITuiii dbyxCA (2.44)

2.4 超音波の横波斜角入射時の反射率

– 27 –

ここで,Aおよび Cは,縦波臨界角 ηcの前後で各成分の関数形が変化する 4 × 4 の実行列,x, y, b

および dは 4 × 1 の実行列である。行列 dは実際には常にゼロ行列であるが,表現に一貫性を持た

せるために表記した。行列 x, yの成分は次式で与えられることに注意する。

)Im(

)Im(

)Im(

)Im(

,

)Re(

)Re(

)Re(

)Re(

TT

TL

RT

RL

TT

TL

RT

RL

u

u

u

u

u

u

u

u

yx (2.45)

ここで Re, Im は,位相を含めた複素数で与えられる各変位振幅の実部および虚部を表す。式(2.44)

の実部と虚部を整理すると次式が得られ,さらに行列を用いて表すことができる。

IT

IT

u

u

dxCyA

byCxA

(2.46)

ITu

d

b

y

x

AC

CA (2.47)

この8元連立方程式を解くことにより,入射横波の変位振幅 ITu に対する各波の変位振幅 RLu , RTu ,

TLu , TTu の実部および虚部(x T, y T)Tは次式で求められる。

ITu

d

b

AC

CA

y

x1

(2.48)

結果的に,横波反射率 RTは入射角 η1の関数として次式で計算される。

IT

RTRT

IT

RT

T u

uu

u

uR

22

1

)][Im()][Re( (2.49)

鉄道車軸の斜角横波による超音波探傷では,周波数が 2~5 MHz の探触子が多く用いられる。

一例として,周波数 5 MHz の横波が,密度 ρ = 7850 kg/m3,縦波音速 cL = 5915 m/s,横波音速 cT =

3235 m/s の 2 媒質間の界面(垂直剛性 KN = 2 MPa/nm,せん断剛性 KT = 0.5 MPa/nm)に入射する

場合に,式(2.49)により計算した入射角 η1と横波反射率 RTの関係を図 2.3 に示す。同図には,入

射角 η1が縦波臨界角 ηcよりも小さい範囲内で,同様の方法により計算した入射横波に対する反射

縦波の振幅比(| RLu / ITu |)を RT–Lとして示した。

図 2.3 より,入射角 η1が 0°から増加するにつれて横波反射率 RTが減少する一方で,縦波にモー

ド変換して反射する割合 RT–Lが増加し,縦波臨界角 ηcの手前の 30°付近で RTは極小値を示す。入

射角 η1が縦波臨界角 ηcを超えると RTは増加し,η1 = 45°付近で RTは極大値を示す。そして η1 = 60°

を超えた付近で RT = 0 となる。

第 2 章 スプリング界面における超音波伝搬の理論

– 28 –

表面きずの横波斜角探傷では図 2.4 に誇張して示すように,超音波が検査面(界面)ときずの

面で 2 回反射(反射の順番は任意)してから探触子に戻る。このとき,探触子の屈折角(検査面

への入射角 η1に等しい)を縦波臨界角 ηc = 33.2°未満に設定すると,探触子から車軸への入射時お

よび検査面での反射時におけるモード変換により車軸内部に縦波と横波が混在することとなり,

探傷図形の中からきずエコーを特定し探傷結果を評価することが困難となる。一方,探触子の屈

折角を 60°付近に設定すると,図 2.3 で角度 η1で入射したときの横波反射率 RTが小さいのみなら

ず,図 2.4 に示した余角 90°– η1での入射による反射時に縦波へのモード変換が生じるため,探触

子で受信される超音波の振幅は極めて小さくなる。

鉄道車軸の表面きずの横波斜角探傷では,探触子の走査可能範囲と検査部位との位置関係上や

むを得ない場合を除き,屈折角が 37~55°で 45°になるべく近い角度の探触子が経験的に選定され

るが,それがほぼ好適であることがスプリング界面での反射挙動の計算結果からも裏付けられる。

Fig. 2.3. An example of calculated reflection coefficient against the angle of incidence for the

obliquely-incident shear-wave ultrasound.

0

0.5

1

0 15 30 45 60 75 90

Re

flect

ion

co

eff

icie

nt,

RT

Angle of incidence, 1 (deg.)

Critical angle ηc: 33.2°

RT,max (1 45°)

RT = 0 (1 60°)

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

– 29 –

Fig. 2.4. Reflection of ultrasound at a flaw in the axle–wheel interface with a shear-wave angle probe.

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

2.5.1 概要

前節までに説明したスプリング界面モデルでは,界面を平面として取り扱う。ところが,車軸

の車輪とのはめ合い面のような曲面に本モデルを適用した場合,その適用可能性あるいは適用限

界を超えることによる誤差が懸念される。例えば,実際の輪軸を用いて行った超音波試験結果を

平面状のスプリング界面により評価しようとする場合,超音波の反射面である車輪座は曲面であ

るため,平面への入射時のように均一には反射しない。このとき,はめ合い面の接触状態を界面

剛性パラメータで表現し,平面状のスプリング界面モデルを適用して得られた反射率の計算結果

を用いてきずエコーを評価すると,一定以上の誤差を含んだ評価となる可能性がある。

本節では界面の曲率が超音波の反射挙動に及ぼす影響について,中ぐり車軸の内面から車輪座

に向けて垂直横波を入射する場合を想定した数値解析モデルを用いた超音波シミュレーションに

より評価する。まず,界面における超音波伝搬挙動の数値解析に必要な,スプリング界面と等価

な界面モデルについて説明する。そのうえで,探触子(振動子)から車軸表面までの距離に対し

て相対的な曲率を有する車軸-車輪界面に超音波が入射したときの,数種類のはめ合い状態に対

応するモデルにおける反射波の振幅および反射率を計算し,界面の曲率の変化のみならず,振動

子の寸法あるいは周波数(波長)の変化が反射率に及ぼす影響を評価する。

Angle probe

η1

90°– η1(Complementary angle)

Ref lectedshear wave

Flaw

Refraction angleof the probe

η1

Incident angleto the interface

* The display of f law and ultrasound is exaggerated.

第 2 章 スプリング界面における超音波伝搬の理論

– 30 –

2.5.2 周期的非接合界面による等価モデル

スプリング界面モデルでは,界面における超音波の伝搬挙動を有限要素法等の数値解析により

評価する際に,界面剛性に相当するばね要素が必要で,計算上やや煩雑となる。そこで,スプリ

ング界面と等価であるが計算での取扱いが容易な界面モデルについて説明する。

スプリング界面モデルは本来,ある粗さを有する 2 つの面が多数の凹凸で局所的に接触してい

る状態を模擬したモデルである。そのため,図 2.5 に示すような周期的な非接合部を有する同一

材料の界面における状態は,次式で与えられる垂直剛性 KNによって表現されることが知られてい

る[14]。

1

*

2

1secln

4

sw

s

EswK

s

EK N

(2.50)

ここに E´は平面ひずみ縦弾性係数(= E/(1–2),E:縦弾性係数,ν:ポアソン比),s は周期境界

の幅,w は完全接合部の幅で,K*は接合部比率 w/s(0 w/s 1)の関数で表される規格化垂直剛

性である。本モデルでは理論上,せん断剛性 KTは垂直剛性 KNと等しい値を有する[14, 17]。

Fig. 2.5. The model with a periodically cracked interface.

車軸と車輪の材質はともに炭素鋼であることから,以下では両者の材料特性は同一とみなす。

超音波の鉄鋼中での横波音速が cT = 3230 m/s,周波数が f = 5 MHz のとき,横波波長Tは 0.646 mm

である。ここで密度を ρ = 7800 kg/m3 とし,周期境界の幅 s を横波波長に対してある程度小さい s =

0.32 mm(横波波長 λTの約半分)に設定した場合に,式(2.50)より導かれる接合部比率 w/s とせん

断剛性 KTおよび横波反射率 RTとの関係を図 2.6 に示す。KTから RTを導出する際には,スプリン

グ界面における両者の関係式(2.25)を用いた。同図によると,接合部比率 w/s が大きいほどせん断

s

wCracks

Axle

Wheel

s: Width of periodic boundaryw: Width of non-cracked partw/s: Bonding ratio

Periodic boundary

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

– 31 –

剛性 KTが増加し,高い剛性がより多くの超音波を透過させるために横波反射率 RTが減少する。

Fig. 2.6. The tangential stiffness KT and the shear-wave reflection coefficient RT against the bonding ratio w/s.

2.5.3 車軸-車輪界面での反射波の計算

(1) 計算モデル

車軸-車輪界面における曲率,はめ合い状態(接合部比率),振動子寸法および周波数(波長)

を変化させたときの,反射波を計算するために作成した 3 次元の有限要素モデルを図 2.7 に示す。

同図(a)の x–z 面は,車軸の軸方向に垂直な断面に相当する。超音波の入射面の中心をモデルの原

点とし,超音波伝搬の対称性を考慮して x = 0 面を対称面とした。車輪座直径 200 mm,中ぐり径

60 mm の中ぐり車軸を中ぐり面から探傷することを想定し,振動子から車軸-車輪界面の距離 L

は (200 – 60) / 2 = 70 mm で一定とした。このとき,探触子の接触面(中ぐり面)と車軸-車輪界

面との相対的な曲率の影響を評価するため,中ぐり面は常に平面とする代わりに,車軸-車輪界

面の曲率を逆方向の曲率(探触子から見て凸面の曲率)を含めて変化させた。界面の曲率半径 r

は 50 mm, 100 mm, ∞(平面), –100 mm(逆方向の曲率)の 4 種類とした。探触子の高さ(z 方向)

は 5 mm とし,探触子の内部には振動子を模擬するために,探触子と同じ幅で超音波を送受信す

るための厚さ 0.08 mm の弾性体領域を車軸との境界面に設け,それ以外は探触子の吸音材(ダン

パ)に相当する超音波の吸収領域とした。振動子の幅 D は 5 mm, 10 mm, 20 mm の範囲で変化させ

た。車輪へ透過後の超音波の伝搬挙動は問題としないため,車輪,車軸を合わせたモデルの高さ

は界面までの距離 L よりも少し長い 75 mm とし,後述の計算パラメータに応じた指向角による超

音波の拡がりに対応できるように,モデル全体の幅は 25.6 mm とした。

0

0.2

0.4

0.6

0.8

1

0

2

4

6

8

10

0 0.25 0.5 0.75 1 Sh

ea

r-w

ave

refle

ctio

n c

oe

ff., R

T

Tang

entia

l st

iffne

ss, K

T(M

Pa/

nm)

Bonding ratio, w/s

第 2 章 スプリング界面における超音波伝搬の理論

– 32 –

Fig. 2.7. Three-dimensional FE model with periodic interface for calculation of reflected wave.

図 2.7(b)に示した車軸-車輪界面の拡大図で,y 方向は車軸の軸方向に相当し,y 軸に対して垂

直な周期境界面をモデルを挟んで両側に設定した。周期境界の幅 s は 0.32 mm である。車軸-車

輪界面に沿って,y 方向の幅 s に対して部分的に,z 方向に 2 要素分の高さの空隙(非接合部)を

設けた。この非接合部の幅を調節することによって,モデルの接合部比率 w/s を 0, 0.25, 0.5, 0.75

の 4 通りに設定した。要素の形状は全て立方体で,要素分割の寸法 d は鉄鋼中の周波数 5 MHz の

横波波長 λTに対して十分小さい 0.02 mm(約 λT/32)とし,要素数は約 8192 万である。車軸,車

輪,探触子,振動子は全て等方弾性体で,材料定数はいずれも密度 ρ = 7800 kg/m3,縦波音速 cL =

5900 m/s,横波音速 cT = 3230 m/s とした。

これらのモデルに対して,図 2.7(c)に示す任意振幅の 8 波(5 波分の定振幅正弦波の前後に各 1.5

波の過渡的な波形を付加した波)の y 方向変位を振動子に付与し,車軸の斜角探傷における SV

波の振動面と平行な振動面を有する垂直横波を車軸に入射し,車軸-車輪界面での反射波を振動

子で受信したときに,振動子を構成する各要素の y 方向変位を平均して算出された波形を評価に

Dis

plac

emen

t of

tr

ansd

ucer

(a.

u.)

Time

1.5 λ 1.5 λ5 waves

Transition

x

z

y

Axle

Wheel

w/s = 0, 0.25, 0.5, 0.75

Gap (2 elements)

Periodic boundary faces

(b) Magnification of interface (View A indicted in (a))

(a) x–z cross section (c) Waveform of incident wave

Ultr

asou

nd a

bsor

ptio

n zo

ne

(mm)A

Axle

Normal probeo

Sym

met

ry fo

r x-

axis

Wheel

Interface

Dis

tanc

e fr

om t

rans

duce

r to

inte

rfac

e:

L(=

70

mm

)

Transducer width: D(5, 10, 20 mm)

25.6

55x

z

Transducer and its vibration direction

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

– 33 –

用いた。入射波の周波数(定振幅の正弦波部分の周波数)f は 1 MHz, 2 MHz, 5 MHz の 3 種類とし

た。また,超音波が界面以外の境界面で反射しないよう,入射波の周波数に応じた超音波の吸収

領域を図 2.7(a)に示す各面に設けた。

計算時刻は界面での反射波を振動子で受信するまでの約 50 µs 間とし,時間増分は 1 要素を縦

波が通過する時間の 0.8 倍(約 2.71 ns),計算ステップ数は約 18500 である。計算には,伊藤忠テ

クノソリューションズ(株)製の陽的解法による超音波シミュレーションソフトウェア ComWAVE

Ver. 5.0.1 を用いた。

(2) 計算パラメータと計算方法

上述の計算モデルを用いて,表 2.1 に示すパラメータでの計算を実施した。まず,作成した計

算モデルにおいて,界面の接合部比率 w/s と横波反射率 RTとの関係を確認するため,界面の曲率

半径 r を 100 mm,振動子幅 D を 10 mm,入射波の周波数 f を 5 MHz で固定し,接合部比率 w/s

を 0, 0.25, 0.5, 0.75 の 4 段階で変化させて計算した。ここで,w/s = 0 のときの受信波,すなわち曲

率は有しているが車輪とは接合していない車軸の自由表面での反射波を,横波の全反射により得

られた反射波とみなし,w/s = 0.25, 0.5, 0.75 のときの w/s = 0 に対する受信波の振幅比を,各 w/s

における横波反射率 RTとした。なお,受信波の振幅は図 2.7(c)に示した入射波のように完全に一

定ではなかったため,各 w/s における受信波に高速フーリエ変換(FFT; Fast Fourier transform)を

適用し,当該周波数(ここでは f = 5 MHz)での振幅スペクトル同士の比から横波反射率 RTを求

めた。

次に,界面における曲率半径 r が横波反射率 RTに及ぼす影響を評価するため,表 2.1 に印で

示したパラメータでの計算を行った。すなわち,振動子幅 D を 10 mm,周波数 f を 5 MHz で固定

し,曲率半径 r を 50 mm, 100 mm, ∞, –100 mm で変化させたときに,各曲率半径 r における w/s = 0,

0.5 のモデルでの計算結果から横波反射率 RTを求め,曲率半径 r と横波反射率 RTとの関係を調べ

た。同様に,表 2.1 に印で示したパラメータでの計算結果から振動子幅 D が横波反射率に及ぼ

す影響を,印で示したパラメータでの計算結果から入射波の周波数 f が横波反射率に及ぼす影

響を,それぞれ評価した。

第 2 章 スプリング界面における超音波伝搬の理論

– 34 –

Table 2.1. Parameters in the model for calculation of reflected wave.

2.5.4 超音波の反射挙動への影響因子の評価

(1) 曲率を有する面での界面剛性の変化による影響

界面の曲率半径 r を 100 mm,振動子幅 D を 10 mm,入射波の周波数 f を 5 MHz で固定し,接

合部比率 w/s を 0, 0.25, 0.5, 0.75 の 4 段階で変化させたときの,w/s と横波反射率 RTとの関係を図

2.8 に示す。既に図 2.6 に示した,式(2.50)により導かれる周期的非接合界面での理論解を同図に再

掲する。本計算モデルにおいて,接合部比率 w/s の増加に伴って横波反射率 RTが減少する傾向を

確認した。ただし,理論解と比較すると,計算結果の方が概して高かった。これは,上述の計算

ソフトウェアの有限要素モデルで非接合部を表現するにはある高さを有する空隙が必要なため

(図 2.7(b)を参照),計算モデルの界面剛性が見かけ上減少したこと,および式(2.50)が直線状の界

面を有する 2 次元モデルにおける理論解であるのに対し,本件は曲面状の界面を有する 3 次元モ

デルで得られた計算結果であることが原因と考えられる。

Frequency, f (MHz)

Transducer width,

D (mm)

Radius of curvature in the interface, r (mm)

50 100 ∞ –100

110

2

5

5

10

20

: Calculated for w/s = 0 and 0.5: Calculated for w/s = 0, 0.25, 0.5 and 0.75

Data sets for evaluation of influence due to : Radius of curvature in the interface : Transducer width : Frequency (or wave length)

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

– 35 –

Fig. 2.8. Shear-wave reflection coefficient RT against bonding ratio w/s for the radius of interfacial

curvature of 100 mm.

(2) 界面における曲率半径の変化による影響

接合部比率 w/s = 0, 0.5 の 2 種類のモデルにおいて,振動子幅 D を 10 mm,周波数 f を 5 MHz で

固定し,曲率半径 r を 50 mm, 100 mm, ∞, –100 mm で変化させたときの,周波数 5 MHz における

受信波の振幅スペクトルを図 2.9 に示す。同図では,曲率半径 r の逆数(曲率)を界面までの距離

L の逆数で規格化して示した。規格化曲率 L/r は,L/r = 0 が平面に相当し,+(または–)の値が増

加するほど急な曲率を有する凹面(または凸面)であることを表す。w/s = 0, 0.5 ともに,平面(L/r

= 0)のときに受信波の振幅が最も大きく,界面が曲率を有するにつれて振幅が減少した。しかし,

規格化曲率の変化に伴う両者の変化は同様の傾向を示した。

そこで,前項の(2)で述べたように,各曲率半径における w/s = 0.5 の振幅スペクトルの w/s = 0

に対する比から横波反射率 RTを計算した。接合部比率 w/s = 0.5 における規格化曲率 L/r と横波反

射率 RTとの関係を図 2.10 に示す。規格化曲率の絶対値が大きくなるほど,平面(L/r = 0)におけ

る横波反射率 RT からのずれが大きくなり,曲率半径の変化による影響が現れた。しかしながら,

規格化曲率が| L/r | 1 の界面では,界面に相対する媒質がないときの反射を自由反射とみなして

計算した反射率が有する誤差は,平面の界面に入射した場合と比較して 8%以内であった。

0

0.2

0.4

0.6

0.8

1

0 0.25 0.5 0.75 1Sh

ea

r-w

ave

refle

ctio

n c

oe

ff., R

T

Bonding ratio, w/s

(Theoretical solution)

第 2 章 スプリング界面における超音波伝搬の理論

– 36 –

Fig. 2.9. Amplitude spectra of received wave for w/s = 0 and 0.5 against normalized curvature L/r, for D

= 10 mm and f = 5 MHz.

Fig. 2.10. Shear-wave reflection coefficient RT against normalized curvature L/r for D = 10 mm, f = 5

MHz and w/s = 0.5.

-1 -0.5 0 0.5 1 1.5

Am

plit

ud

e s

pe

ctru

m (a

.u.)

Normalized curvature, L/r

w/s = 0

w/s = 0.5

0

0.2

0.4

0.6

0.8

1

-1 -0.5 0 0.5 1 1.5

Sh

ea

r-w

ave

refle

ctio

n c

oe

ff., R

T

Normalized curvature, L/r

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

– 37 –

界面の曲率半径 r が 100 mm のときを一例として,超音波の伝搬中における変位振幅の絶対値

のコンター図および振動子での受信波の波形を図2.11に示す。同図(a)~(e)のコンター図によると,

振動子から入射した垂直横波は,界面での反射後も波頭をほぼ直線に保ったまま振動子で受信さ

れており,同図(f)に示した受信波形でも,図 2.7(c)で示した送信波の波形と比較して波形の崩れは

ほとんど見られない。入射面から見たときの界面の相対的な曲率が極端に急な場合には,平面状

の界面モデルを適用して反射率を評価するのには無理があるが,規格化曲率が| L/r | 1 の界面で

あれば平面に対する誤差は 8%以内であり,平面状の界面モデルを曲面に適用して反射を定量的に

評価することには一定の合理性があると考えられる。

なお,図 2.7(b)に示したように,立方体要素を用いて界面を表現した都合上,上述の 8%の誤差

には計算モデルに起因する誤差,すなわち要素分割による曲面の粗さや空隙の厚さの影響が含ま

れる。要素分割を細かくして検証するには限界があるが,これらの影響を除去できたとしても,

平面状の界面モデルの曲面への適用による誤差は数%存在すると考えられる。第 4 章で曲面での

反射を取り扱う際には,振幅の比を取ることにより曲率の影響が最小限に抑えられたとみなすが,

本節の結果から,同章で得られた値には上述の程度の誤差が含まれる可能性がある。

Fig. 2.11. Displacement amplitude under ultrasound propagation for the radius of interfacial curvature of

100 mm.

Displacement amplitude (a.u)

(a) 736 steps(2.0 µs)

(b) 7728 steps(21.0 µs)

(c) 8464 steps(23.0 µs)

(d) 8832 steps(24.0 µs)

(e) 16192 steps(43.9 µs)

Incident wave

Transducer

Interface(r = 100 mm)

Axle

Wheel

Incident wave

Reflected wave

Transmitted wave

Reflected wave

Dis

pla

ce

me

nt o

f re

fle

cte

d w

ave

(a.u

.)

43Time (µs)

44 45 46

(f) Waveform of reflected wave received at the transducer

第 2 章 スプリング界面における超音波伝搬の理論

– 38 –

(3) 振動子幅の変化による影響

曲率半径 r を 100 mm,周波数 f を 5 MHz で固定し,振動子幅 D を 5 mm, 10 mm, 20 mm で変化

させたときの,接合部比率 w/s = 0.5 における振動子幅 D と横波反射率 RTとの関係を図 2.12 に示

す。同図では,振動子幅 D を界面までの距離 L で規格化して示した。車軸の超音波探傷における

実用的な振動子幅の範囲では,規格化振動子幅 D/L の変化に対する反射率の変化(最大値と最小

値の差の,両者の平均に対する割合)は 1.2%程度であった。振動子幅が反射率に及ぼす影響は,

(2)の界面の曲率半径の影響に比べると小さいと考えられる。

Fig. 2.12. Shear-wave reflection coefficient RT against normalized transducer width D/L for r = 100 mm, f

= 5 MHz and w/s = 0.5.

(4) 周波数の変化による影響

曲率半径 r を 100 mm,振動子幅 D を 10 mm で固定し,周波数 f を 1 MHz, 2 MHz, 5 MHz で変化

させたときの,接合部比率 w/s = 0.5 における周波数 f と横波反射率 RTとの関係を図 2.13 に示す。

同図では,各周波数に対応する横波波長 λTを界面までの距離 L で規格化して示した。車軸の超音

波探傷における実用的な周波数の範囲では,横波の規格化波長 λT/L と反射率 RTはほぼ反比例の関

係にあった。ここで,式(2.25)を用いて横波反射率 RT をせん断剛性 KT に変換し,λT/L と KT の関

係として図 2.14 に示す。規格化波長 λT/L の変化に対するせん断剛性の変化は 5.6%程度であり,

入射波の周波数に関わらず,せん断剛性 KTがほぼ一定の界面が表現されていた。なお,λT/L の減

少に伴ってせん断剛性 KTが減少したのは,波長が小さい(周波数が高い)ほど,図 2.7(b)に示し

0

0.2

0.4

0.6

0.8

1

0 0.1 0.2 0.3 0.4

Sh

ea

r-w

ave

refle

ctio

n c

oe

ff., R

T

Normalized transducer width, D/L

2.5 界面の曲率が超音波の反射挙動に及ぼす影響

– 39 –

た計算モデルの界面における空隙厚さの影響を受けたためと考えられる。

Fig. 2.13. Shear-wave reflection coefficient RT against normalized wave length λT/L for r = 100 mm, D =

10 mm and w/s = 0.5.

Fig. 2.14. Tangential stiffness KT against normalized wave length λT/L for r = 100 mm, D = 10 mm and

w/s = 0.5.

0

0.2

0.4

0.6

0.8

1

0 0.01 0.02 0.03 0.04 0.05

Sh

ea

r-w

ave

refle

ctio

n c

oe

ff., R

T

Normalized wave length, λT/L

0

0.2

0.4

0.6

0.8

1

0 0.01 0.02 0.03 0.04 0.05

Tang

entia

l st

iffne

ss, K

T(M

Pa/

nm)

Normalized wave length, λT/L

第 2 章 スプリング界面における超音波伝搬の理論

– 40 –

2.6 結言

本章では,界面における超音波伝搬挙動を表現するためのモデルの一つであるスプリング界面

モデルについて,その特徴を概説するとともに,車軸-車輪界面に適用するうえでの理論的な取

扱いを整理した。また,車軸-車輪界面のような曲面において,曲率が超音波の反射挙動に及ぼ

す影響を数値解析により評価し,曲面における超音波の反射挙動を平面状のスプリング界面での

反射とみなして取り扱うことの妥当性について検討した。本章で得られた成果をまとめると以下

のとおりである。

(1) 縦波あるいは横波が平面状のスプリング界面に垂直入射する場合について,反射率と界面剛

性との関係を整理した。

(2) 横波が平面状のスプリング界面に斜角入射する場合について,入射横波と反射縦波・横波,

透過縦波・横波との関係を整理した。また,界面の両側の媒質が同一とみなせる場合につい

て理論を簡素化し,入射角が縦波臨界角を超える場合の横波反射率の計算式を提示した。

(3) 曲率半径 r を有する界面に距離 L から横波超音波を垂直入射する超音波シミュレーションの

結果,規格化曲率 L/r の絶対値が大きくなるほど,平面(L/r = 0)における横波反射率 RTか

らのずれが大きくなったが,規格化曲率が| L/r | 1 の界面では反射率の誤差は 8%以内であっ

た。平面状の界面モデルを曲面に適用して反射を定量的に評価することには一定の合理性が

あると考えられた。

(4) 曲率半径 r = 100 mm の界面に横波超音波を垂直入射させる振動子の幅を変化させたとき,横

波反射率の変化は小さく 1.2%程度であった。また,入射波の周波数を変化させたとき,横波

反射率から計算されるせん断剛性の変化は 5.6%程度であった。いずれの影響も,界面の曲率

半径が横波反射率に及ぼす影響に比べると小さいと考えられた。

第 2章の参考文献

[1] 前田宣喜, 矢川元基, 非破壊試験の理論, 丸善プラネット, 2007, pp. 99–102.

[2] 日本非破壊検査協会編, 非破壊検査技術シリーズ 超音波探傷試験Ⅱ, 日本非破壊検査協会,

2000, pp. 7–14.

[3] M. Schoenberg, Elastic wave behavior across linear slip interfaces, J. Acoust. Soc. Am. 68 (1980), pp.

1516–1521.

[4] B.W. Drinkwater, R.S. Dwyer-Joyce, P. Cawley, A study of the interaction between ultrasound and a

第 2 章の参考文献

– 41 –

partially contacting solid–solid interface, Proc. R. Soc. Lond. A 452 (1996), pp. 2613–2628.

[5] S. Biwa, A. Suzuki, N. Ohno, Evaluation of interface wave velocity, reflection coefficients and

interfacial stiffnesses of contacting surfaces, Ultrasonics 43 (2005), pp. 495–502.

[6] S. Biwa, S. Hiraiwa, E. Matsumoto, Stiffness evaluation of contacting surfaces by bulk and interface

waves, Ultrasonics 47 (2007), pp. 123–129.

[7] R.S. Dwyer-Joyce, B.W. Drinkwater, A.M. Quinn, The use of ultrasound in the investigation of rough

surface interfaces, Trans. ASME, J. Tribol. 123 (2001), pp. 8–16.

[8] D. Liaptsis, B.W. Drinkwater, R. Thomas, The interaction of oblique incidence ultrasound with rough,

partially contacting interfaces, Nondestr. Test. Eval. 21 (2006), pp. 109–121.

[9] F.J. Margetan, R.B. Thompson, T.A. Gray, Interfacial spring model for ultrasonic interactions with

imperfect interfaces: theory of oblique incidence and application to diffusion-bonded butt joints, J.

Nondestr. Eval. 7 (1988), pp. 131–152.

[10] A. Pilarski, J.L. Rose, A transverse-wave ultrasonic oblique-incidence technique for interfacial

weakness detection in adhesive bonds, J. Appl. Phys. 63 (1988), pp. 300–307.

[11] C. Pecorari, M. Poznic, On the linear and nonlinear acoustic properties of dry and water-confining

elasto-plastic interfaces, Proc. R. Soc. Lond. A 462 (2006), pp. 769–788.

[12] S.I. Rokhlin, Y.J. Wang, Analysis of boundary conditions for elastic wave interaction with an interface

between two solids, J. Acoust. Soc. Am. 89 (1991), pp. 503–515.

[13] R. Thomas, B.W. Drinkwater, D. Liaptsis, The reflection of ultrasound from partially contacting rough

surfaces, J. Acoust. Soc. Am. 117 (2005), pp. 638–645.

[14] J.-M. Baik, R.B. Thompson, Ultrasonic scattering from imperfect interfaces: A quasi-static model, J.

Nondestr. Eval. 4 (1984), pp. 177–196.

[15] K. Makino, S. Biwa, H. Sakamoto, Modeling and simulation for ultrasonic testing of miniature

wheelset, Int. Congr. on Ultrasonics (ICU 2011), AIP Conf. Proc. 1433 (2012), pp. 475–478.

[16] H.G. Tattersall, The ultrasonic pulse-echo technique as applied to adhesion testing, J. Phys. D: Appl.

Phys. 6 (1973), pp. 819–832.

[17] H. Tada, P.C. Paris, G.R. Irwin, The stress analysis of cracks handbook, Del Res. Corp., Hellertown,

Penn., USA, 1973, pp. B.1–B.4.

– 43 –

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷におけ

る曲げ負荷とはめ合いの影響

3.1 緒言

鉄道車軸において車輪座は,車輪とのフレッティングによって生じた疲労き裂が成長し,折損

する可能性がある箇所である。このような損傷を防止する目的で,車軸は定期的に検査される[1–3]。

鉄道車軸のき裂を超音波を用いて検出する方法に関しては,これまで,理論的あるいは実験的観

点から深く研究されてきた。日本では近年,垂直探触子あるいは斜角探触子を用いた超音波探傷

法によって,車輪が車軸にはめ合わされた「輪軸」のままの状態で車軸を検査している[4–6]。こ

のような探傷法は,例えばドイツでも適用されており[7],疲労き裂に起因する車軸折損事故は,

現在ではほぼ皆無となった。しかしながら,はめ合い部の超音波探傷できずエコーが誤検出され

る事例や,磁粉探傷で微細なきずが検出される事例が散見されており,超音波探傷によるはめ合

い部を中心とするきず検出性能のさらなる向上を図る必要がある。

鉄道車軸の超音波探傷では多くの場合,超音波探傷器の感度は人工きずのエコー高さを基準に

して調整される。しかし,疲労き裂ではき裂先端が閉口していることが多く,き裂面同士が部分

的に接触している可能性がある。そのため,疲労き裂と人工きずでは,両者の深さや長さが同じ

であっても,エコー高さに差が生じるおそれがある[8]。また,車軸を輪軸状態で検査する場合に

は,き裂からの信号が減少するとともに,はめ合い部に発生する圧入エコー[9]の影響を受けて,

SN 比が低下するおそれがある[10, 11]。

これまで,斜角縦波,斜角横波,あるいは表面波等を用いて,き裂面での応力状態に応じて変

化する疲労き裂と人工きずのエコー高さの相違に着目した研究結果は多く報告されている。例え

ば,Bowles ら[12]は,航空機に用いられるアルミニウム合金のファスナーホールに発生した疲労

き裂の検出に水浸斜角探傷法を適用したときの,き裂面に作用させた開閉口応力と超音波映像と

の関連性や人工きずを用いた較正の問題点について言及した。Saka ら[13]は,ステンレス鋼板に 4

点曲げ試験で発生させた疲労き裂を屈折角 50°の横波斜角超音波で測定した結果を整理し,疲労き

裂の深さおよび閉口応力を超音波により推定する手法を提案した。Clark ら[14]は,鋼板に発生さ

せた疲労き裂に対して浸透探傷,磁粉探傷,交流磁場測定法(ACFM; Alternating current field

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合いの影響

– 44 –

measurement)および表面波による超音波探傷を適用し,浸透探傷および超音波探傷では過度に閉

口したき裂を検出できないことを明らかにした。しかし,これまでの研究の多くは,例えば 3 点

あるいは 4 点曲げ試験で疲労き裂を発生させた平板状の試験片を用いて評価している。

供用中の車軸により近い状況が再現可能な,回転曲げ試験で発生させた疲労き裂の超音波探傷

試験に関しては,石塚ら[15]が,SFA60 製の車軸から切り出した直径 40 mm の試験片に回転曲げ

により発生させた疲労き裂に対して,き裂面に開閉口負荷を作用させたときのエコー高さの変化

を屈折角 45°の横波斜角探触子で測定し,き裂深さの推定を試みたが,このような回転曲げ疲労き

裂に対する超音波斜角探傷の研究報告は多くない。一方,疲労き裂における感度低下の課題を解

決する手法の一つとして,振動面が表面に平行で表面に沿って伝搬する横波(表面 SH 波; Grazing

shear horizontal wave)を入射する探触子の車軸探傷への適用が研究されている。例えば,戸田ら[16]

は,表面 SH 波の送受信用の 2 個の探触子を V 形に対向させて配置する手法が,直径 40 mm の模

擬車軸に発生させた微小き裂を検出するのに有効であることを示した。村田ら[17]は,表面 SH 波

探傷に波形整形法を適用し,受信波の時間分解能を向上させることにより,疲労き裂の端部エコ

ー検出の可能性を示した。著者らもこれまで,従来の斜角探傷法に加えて,表面 SH 波探触子を

用いた探傷法について研究してきた[18]。表面 SH 波探触子は,表面き裂のき裂面での反射の際に

超音波の振動モードが変化しないため,き裂の検出感度が上昇する可能性がある。特に,車輪が

車軸にはめ合わされた状態で,曲げ負荷によってき裂を閉口させるような圧縮応力が作用する状

況において,斜角探触子と表面 SH 波探触子を用いた場合のき裂検出性能を比較することには意

義がある。

本章では,小型輪軸試験片を用いた疲労試験により車輪座に発生させた疲労き裂に対して超音

波探傷を行い,車軸に負荷する曲げの方向や車輪座の公称応力の変化,あるいは車輪とのはめ合

いの有無がきずエコーに及ぼす影響を実験的に評価する。すなわち,曲げ負荷によって車輪座に

生じた引張あるいは圧縮応力のもとで,疲労き裂が開口あるいは閉口の状態にあるときに,両者

のエコー高さおよび波形を比較する。また,小型車軸に車輪がはめ合わされた場合とそうでない

場合,あるいは探触子の公称周波数が異なる場合や,斜角探触子の代わりに表面 SH 波探触子を

用いた場合のきずエコーの測定結果を比較し,それらの相違の要因について考察する。さらに,

人工きずのエコー高さとの比較によって疲労き裂の深さを推定したときの,推定深さと実測深さ

との誤差を示し,探傷周波数あるいは車輪とのはめ合いが深さ推定の誤差に及ぼす影響について

考察する。

3.2 試験方法

– 45 –

3.2 試験方法

3.2.1 試験片

本研究で用いた小型輪軸試験片を図 3.1 に示す。ここで実物大の輪軸(実体輪軸)ではなく小

型輪軸を用いたのは,後述する汎用の試験機を用いることによって,曲げ負荷の作用下での超音

波測定が容易に行えるからである。実体輪軸では通常,車輪が車軸に圧力ばめされるが,小型輪

軸試験片では車輪を車軸に焼きばめした。試験片の長さは 432 mm,つかみ部の直径は 55 mm,車

輪座の直径は 57 mm である。焼きばめの締め代は,計算上の接触面圧が実体輪軸のそれと同等の

約85 MPaとなるように,直径で約40 µmとした。はめ合い両面の最大粗さRzは,車軸表面が3 µm,

車輪内面が 10 µm である。

Fig. 3.1. A schematic view of the test setup for a miniature wheelset.

小型車軸と小型車輪は,鉄道車両用の実物の車軸と車輪から機械加工によって製作した。車軸

材(SFA60A [19])および車輪材(SSW-QS [20])はいずれも炭素鋼で,JIS 規格に示されている化

学的および機械的特性を表 3.1 に示す。なお,車軸材 SFA60A は欧州規格(EN; European norm)

13261 の EA1N に近い材料である。一方,車輪材 SSW-QS は,引張強さは EN 13262 の ER7 に近

く,炭素量はアメリカ鉄道協会(AAR)の Class B に近い材料である。

Path length:approx. 15 mm

Path length:approx. 78 mm

: Load point (crack opening)

Fatigue crackGrazing SH-wave probe

45°

Wheel(shrink-fitted)

: Load point (crack closure)

Miniature axle

Angleprobe

30 201201

432

5

5

5

7

8

7R

20

Probe holder

(mm)

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合いの影響

– 46 –

Table 3.1. Chemical and mechanical properties of the materials.

(a) Chemical properties

(b) Mechanical properties

3.2.2 疲労き裂の作製

小型輪軸試験片の車輪座表面に疲労き裂を発生させるため,図 3.1 に示した 4 点で曲げ負荷が

作用させられる回転曲げ疲労試験装置を用いた。車輪座の公称応力 σnは 165 MPa,回転速度は 400

rpm である。公称応力とは,曲げ負荷を作用させたときに当該部位の表面に生じる計算上の応力

で,車軸に作用させた曲げモーメント M と車輪座の直径 d から次式で計算される。

323d

Mn

(3.1)

疲労き裂を車輪座に確実に発生させるため,き裂が発生するもう一つの箇所であるつかみ部を,

水圧による圧延加工が可能なボールポイントツールで強化した。疲労試験中,5 × 105回転ごとに

試験装置を停止し,その都度,表面 SH 波探触子を用いて疲労き裂の発生の有無を確認した。総

回転数は 2 × 106回であり,結果として,フレッティングに起因する 2 個の疲労き裂が車輪座表面

に発生した。なお,き裂の有無および形状は,超音波による全ての試験項目が終了した後,破壊

試験によりき裂面を開口させて最終的に確認した。

Yield pointσs (MPa)

Tensile strengthσB (MPa)

Elongationδ (%)

Reduction in areaφ (%)

Sharpy absorbed energyE (J)

SFA60A(for axle)

295 590 20 30 31

Tensile strengthσB (MPa)

Hardness HB

(Counter-flange rim face)

Hardness HS

(Center of tread)

SSW-QS(for wheel)

770 246–307 HB 37–45 HS

C Si Mn P S

SFA60A(for axle)

0.35–0.48 0.15–0.40 0.40–0.85 0.035 0.040

SSW-QS(for wheel)

0.60–0.75 0.15–0.35 0.50–0.90 0.045 0.050

(Weight %)

3.2 試験方法

– 47 –

3.2.3 超音波探傷試験

屈折角45°で公称周波数が2 MHz, 5 MHzの2種類の横波斜角探触子,および公称周波数が2 MHz,

3 MHz, 5 MHz の 3 種類の表面 SH 波探触子の,計 5 種類の探触子(いずれもジャパンプローブ製)

を超音波探傷試験に用いた。各探触子に内蔵された振動子の大きさは,全て 5 mm × 5 mm である。

図 3.1 の試験装置の側面視に示したように,超音波の入射点を固定するため,各探触子は試験片

の曲面に治具を用いて取り付けられた。このとき超音波は,探触子の底面が接触媒質(探触子か

ら被検査材へ超音波を伝搬させるために塗布する水,油等の液体)を介して車軸の曲面に接触し

た状態で伝搬される。

上述した 2 個の疲労き裂に対して超音波探傷試験を実施した。斜角探触子ではビーム路程が約

78 mm で,超音波のビーム中心がき裂と向き合いエコー高さが最大となる位置で測定した。この

ビーム路程 W は,平行部(つかみ部)の半径 r1,車輪座の半径 r2,および探触子の屈折角 θ(= 45°)

から次式で求められる。

cos21 rr

W

(3.2)

表面 SH 波探触子では距離によりエコー高さが変化するため,ビーム路程が約 15 mm となる位

置でエコー高さを測定した。超音波探傷試験でき裂に開閉口応力を作用させる際には,疲労き裂

を発生させるときと同様に 4 点曲げの回転曲げ疲労試験機を用いた。各き裂の超音波測定は,測

定するき裂が中立面から最も離れ,かつ最大の応力振幅が作用する位置まで,車軸を試験装置上

で回転させてから行った。

測定は,以下の手順で実施した。まず,車軸に車輪がはめ合わされた状態(輪軸状態)で超音

波探傷試験を行った。車軸への負荷は,車輪座の公称応力を 0 から+165 MPa まで上げ,その後–165

MPa まで下げてから 0 に戻すサイクルで作用させた。エコー高さの測定は,応力を 15 MPa 変化

させるごとに行った。疲労き裂での安定したデータを得るために,事前に 2 サイクルを負荷して

から測定を行った。次に,小型車輪を切断して取り外し,車輪がはめ合わされていない車軸(車

軸単体)に対しても同じ試験項目を実施した。全ての超音波測定が終了後,疲労き裂を強制的に

開口して実際のき裂深さを測定した。

測定には超音波探傷器 AD-3212(A&D 製)を用いた。受信可能な周波数帯域は 0.5~10 MHz,

増幅ゲインは最大 84 dB である。パルサーはスクエア波で,パルス電圧は 200 V,ダンピング抵抗

は 180 Ω,パルス幅は公称周波数 2 MHz の探触子では 250 ns,同 3 MHz, 5 MHz の探触子では 100

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合いの影響

– 48 –

ns とした。受信波のローパスフィルタは,2 MHz 探触子では 2 MHz に,3 MHz, 5 MHz の探触子

では 5 MHz にそれぞれ設定した。エコー高さを規格化するために,図 3.2 に示すように,車軸試

験片の角部で反射したエコー高さ(斜角探触子では he(angle),表面 SH 波探触子では he(SH))を測定

し,次式に示すように,各探触子で測定されたエコー高さ h を heで除して規格化エコー高さ H と

した。

eh

hH (3.3)

(a) Measurement with an angle probe (b) Measurement with a grazing SH-wave probe

Fig. 3.2. Measurements of the edge reflection for the normalization of the echo height.

3.2.4 き裂深さの推定

疲労き裂のエコー高さを人工きずと比較することにより,疲労き裂の深さ推定の可能性につい

て評価した。図 3.3 に示す小型車軸試験片に,6 個の人工きずを放電加工(EDM; Electrical discharge

machining)により設けた。この車軸は,図 3.1 に示した小型輪軸の車軸とほぼ同じ形状であるが,

車輪ははめ合わされていない。きず加工の目標深さは,それぞれ 0.15 mm, 0.3 mm, 0.6 mm, 1 mm, 2

mm, 3 mm である。

これらの人工きずの超音波測定を同じ 5 種類の探触子を用いて行い,きず深さとエコー高さと

の較正曲線を探触子ごとに作成した。これらの較正曲線を用いて,2 個の疲労き裂に対して各探

触子で測定したエコー高さから各々のき裂深さを推定し,き裂面を強制開口して実測したき裂深

さと比較した。

- Echo height of the edge reflection: he

- Measured echo height: h=> Normalized echo height (dB): H = h/he

5

5

Axle end 45°

Angle probe

Axle edge

5

5

Axle end

Grazing SH-wave probe

Axle edgePath length:

approx. 15 mm

he(SH)

(mm)

3.3 結果および考察

– 49 –

Fig. 3.3. A drawing of a miniature axle with artificial flaws in different depths.

3.3 結果および考察

3.3.1 実測した疲労き裂の特徴

超音波探傷試験の結果を述べる前に,車軸に発生した疲労き裂の特徴について示す。全ての超

音波測定が終了後,2 個の疲労き裂を強制的に開口して得られたき裂面を図 3.4 に示す。図 3.4(a)

に示した深い方のき裂(実測深さ 3.5 mm)をき裂 1 と称し,同図(b)の浅い方のき裂(実測深さ

1.3 mm)をき裂 2 と称する。いずれの疲労き裂も,車輪座の端部からはめ合い内側に向かって 0.7

mm の位置に発生した。

(a) Fatigue crack No. 1 (Depth: 3.5 mm) (b) Fatigue crack No. 2 (Depth: 1.3 mm)

Fig. 3.4. The faces of two fatigue cracks.

Artificial flaw No. 1 2 3 4 5 6Depth (mm) 0.15 0.31 0.61 1.01 2.00 3.02Length (mm) 6.2 8.8 10.0 10.0 10.0 10.0

No. 3–6D

L = 10

No. 1, 2D

L (< 10)

Flaw shape432

193193 46

55

55

.5

5.5Artificial flaws,No. 4–6

5.5Artificial flaws,No. 1–3

No. 1, 4

No. 3, 6

No. 2, 5

(mm)

Fatigue crack

Crack tip

Axle surface

2 mm

Fatiguecrack

Axle surface

Crack tip

2 mm

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合いの影響

– 50 –

3.3.2 記録した波形

公称周波数 2 MHz, 5 MHz の斜角探触子,公称周波数 2 MHz, 5 MHz の表面 SH 波探触子のそれ

ぞれについて,車輪座における公称応力が–165 MPa および+165 MPa のときに記録した,輪軸状

態および車軸単体での全波検波後の超音波の波形を,き裂 1 について図 3.5 に示す。周波数 3 MHz

の表面 SH 波探触子の波形はここでは省略する。各波形において,き裂で反射したエコー(きず

エコー)と推定される箇所に矢印を付した。波形を見やすくするため,きずエコーが低くノイズ

が目立つ場合を除いて,きずエコーの画面表示が縦軸のフルスケールに対して 80%となるように

探傷器ゲインを調整した。試験片の形状と超音波の伝搬経路,および典型的な波形について,斜

角探触子の場合を図 3.6 に,表面 SH 波探触子の場合を図 3.7 に示す。

(a) 2 MHz angle probe (b) 5 MHz angle probe

(c) 2 MHz grazing SH-wave probe (d) 5 MHz grazing SH-wave probe

Fig. 3.5. The waveforms as to the crack No. 1.

Path length (mm)

Path length (mm)

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Tensile stress+165 MPa

Path length (mm)

Path length (mm)

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Compressive stress–165 MPa

Axl

e o

nly

As

wh

ee

lse

t

Path length (mm)

Path length (mm)

Tensile stress+165 MPa

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Path length (mm)

Path length (mm)

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Axl

e o

nly

As

wh

ee

lse

t

Compressive stress–165 MPa

(N/A)

Path length (mm)

Path length (mm)

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Tensile stress+165 MPa

Path length (mm)

Ech

o h

eig

ht (

%)

Compressive stress–165 MPa

Axl

e o

nly

As

wh

ee

lse

t

Path length (mm)

Path length (mm)

Tensile stress+165 MPa

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Path length (mm)

Path length (mm)

Ech

o h

eig

ht (

%)

Ech

o h

eig

ht (

%)

Axl

e o

nly

As

wh

ee

lse

t

Compressive stress–165 MPa

3.3 結果および考察

– 51 –

まず,図 3.5(a), (b)に示した斜角探触子で得られた結果について説明する。輪軸状態での探傷結

果では,矢印で示したきずエコーと,ビーム路程が約 92 mm の明瞭なエコーとの関連性に注目す

る。ビーム路程 92 mm のエコーは車軸単体での波形には出現しないので,図 3.6 に点線で示した

経路(2)のように,車軸と車輪の界面を透過して車輪外表面の角部で反射したエコー(透過エコー)

と考えられる。このとき,図面上から計算される距離は 92 mm で,ビーム路程とも一致する。車

輪への透過エコーが大きいことから,車軸-車輪界面での透過率は比較的高いことが示唆される。

車輪外表面の角部はそれ自身がある意味大きな「欠陥」であり,角部のような形状で反射したエ

コーは,たとえ車軸-車輪界面を往復通過した後であっても,車軸表面のき裂での反射よりも大

きいと想定される。

Fig. 3.6. The shape of the test piece, the wave propagation paths and typical waveforms for an angle

probe.

表面 SH 波探触子で得られた図 3.5(c), (d)の波形では,矢印で示したきずエコーと,ビーム路程

が約 44 mm の明瞭なエコーの関連性に注目する。ビーム路程 44 mm のエコーは,車輪座の反対側

の端部での反射によるエコーと考えられるが,引張応力が作用すると高さが低下した。これは,

引張応力の作用で疲労き裂が開口することにより,超音波がき裂面を透過して車輪座の反対側ま

で到達するのが妨害されたためである。この機構を説明して図 3.7 に示す。

(a) As wheelset

(b) Axle onlyPath length (mm)

Ech

o h

eig

ht (

%) (1)

Path length (mm)

Ech

o h

eig

ht (

%) (1)

(2)

78 mm

92 mm

(1) Reflection from a crack(2) Reflection from the outer edge of the wheel

through the axle–wheel interface

WheelAngle probe

Axle

45°

Crack(1)

(2)Axle–wheel interface

Ultrasound

Outer edge of wheel

第 3 章 小型輪軸の車輪座疲労き裂の超音波探傷における曲げ負荷とはめ合いの影響

– 52 –

Fig. 3.7. The shape of the test piece, the wave propagation paths and typical waveforms for a grazing

SH-wave probe.

次に,図 3.5(a)~(d)で,輪軸状態と車軸単体での波形を比較すると,輪軸状態では曲げ負荷が

きずエコーに及ぼす影響が顕著に現れている。例えば,2 MHz の斜角探触子で得られた図 3.5(a)

の左上の波形によると,き裂 1 が車輪に覆われた輪軸状態で,かつ圧縮応力下の状況では,検出

するのが困難である。図 3.5(b)は 5 MHz の斜角探触子で測定した波形であるが,同図の左上の波

形によると,輪軸状態の圧縮応力下では周波数を高めてもき裂を検出することは困難であり,2

MHz での状況と基本的に同じである。しかし,図 3.5(b)で左上以外の波形では,2 MHz の探触子

で得られた図 3.5(a)の波形と比較して非常に鮮明となった。

図 3.5(c)には,2 MHz の表面 SH 波探触子で測定した波形を示した。これらの波形によると,十

分な引張応力を作用させない限り SN 比が高いとはいえず,引張応力を作用させずにき裂 1 を検

出するのは 2 MHz の表面 SH 波では困難である。5 MHz の表面 SH 波探触子で測定した波形を図

3.5(d)に示す。図 3.5(c), (d)で左上の波形同士を比較すると,図 3.5(d)では波形が鮮明になり SN 比

もある程度よくなった。この結果は,疲労き裂が圧縮応力下で閉じているときに,5 MHz の表面

SH 波探触子を用いればきずエコーの検出に有利であることを示唆している。

き裂 2 で試験した場合でも,き裂 1 で得られた波形と比較すると SN 比は低かったが,上述と

同様の傾向が見られた。

(a) With compressive stress or no stress

(b) With tensile stress

(1) Reflection from a crack(2) Reflection from the opposite edge of the

wheel seat through the crack

Path length (mm)

Ech

o h

eig

ht (

%)

44 mm

(1)(2)

Path length (mm)

Ech

o h

eig

ht (

%)

Path length (mm)

Ech

o h

eig

ht (

%) (1)

15 mm

WheelGrazing SH-wave probe

90°Crack

(1)(2)

Ultrasound

Axle

Edge of wheel seat

3.3 結果および考察

– 53 –

3.3.3 エコー高さ

車輪座に作用させた公称応力とき裂 1 のエコー高さとの関係を図 3.8 に,き裂 2 のエコー高さ