SÜLEYMAN DEMİREL ÜNİVERSİTESİ FEN BİLİMLERİ...

Transcript of SÜLEYMAN DEMİREL ÜNİVERSİTESİ FEN BİLİMLERİ...

T.C.

SÜLEYMAN DEMİREL ÜNİVERSİTESİ FEN BİLİMLERİ ENSTİTÜSÜ

MANDİBULAR KEMİĞİNİN 3 BOYUTLU DOĞRUDAN ÜRETİMİ İÇİN, TASARIMDA KULLANILAN KOMPLEKS KAFES YAPILARIN

TOPOLOJİK OPTİMİZASYONLARININ İNCELENMESİ

Mevlüt Yunus KAYACAN

Danışman

Doç. Dr. Oğuz ÇOLAK

YÜKSEK LİSANS TEZİ İMALAT MÜHENDİSLİĞİ ANABİLİM DALI

ISPARTA - 2015

TEZ ONAYI Mevlüt Yunus KAYACAN tarafından hazırlanan “Mandibular Kemiğinin Üç Boyutlu Doğrudan Üretimi İçin, Tasarımda Kullanılan Kompleks Kafes Yapıların Topolojik Optimizasyonlarının İncelenmesi" adlı tez çalışması aşağıdaki jüri üyeleri önünde Süleyman Demirel Üniversitesi Fen Bilimleri Enstitüsü İmalat Mühendisliği Anabilim Dalı’nda YÜKSEK LİSANS TEZİ olarak başarı ile savunulmuştur. Danışman Doç. Dr. Oğuz ÇOLAK .............................. Süleyman Demirel Üniversitesi Jüri Üyesi Prof. Dr. Sinan TOZOĞLU .............................. Akdeniz Üniversitesi,

Diş Hekimliği Fakültesi Jüri Üyesi Doç Dr. Mustafa Reşit USAL ..............................

S.D.Ü.Mühendislik Fakültesi, Makina Mühendisliği Bölümü

Enstitü Müdürü Doç. Dr. Yasin Tuncer ..............................

TAAHHÜTNAME Bu tezin akademik ve etik kurallara uygun olarak yazıldığını ve kullanılan tüm literatür bilgilerinin referans gösterilerek tezde yer aldığını beyan ederim.

Mevlüt Yunus KAYACAN

i

İÇİNDEKİLER

Sayfa İÇİNDEKİLER ..................................................................................................................................... i ÖZET ………………………………………………………………………………………………………..iii ABSTRACT ......................................................................................................................................... v

TEŞEKKÜR ...................................................................................................................................... vii ŞEKİLLER DİZİNİ ........................................................................................................................ viii ÇİZELGELER DİZİNİ ...................................................................................................................... xi SİMGELER VE KISALTMALAR DİZİNİ .................................................................................. xii 1. GİRİŞ .............................................................................................................................................. 1

2. KAYNAK ÖZETLERİ .................................................................................................................. 6

2.1. Mandibular ........................................................................................................................... 6

2.1.1. Mandibular Kemik Hastalıkları ............................................................................ 7

2.2. İmplant ................................................................................................................................... 9

2.2.1. Dental implantın tarihi ......................................................................................... 12

2.2.2. Mandibular İmplantı .............................................................................................. 14

2.2.3. İmplantların Belirleyici Özellikleri ................................................................... 17

2.2.3.1. Biyomalzemeler ve Biyouyumluluk ......................................................... 18

2.2.3.2. Hafiflik ................................................................................................................. 23

2.2.3.3. Mekanik Dayanım ........................................................................................... 25

2.2.3.4. İmal Edilebilirlik .............................................................................................. 26

2.2.4. İmplant İmalat Yöntemleri .................................................................................. 26

2.3. Eklemeli İmalat ................................................................................................................ 28

2.3.1. EBM Yöntemi İle Eklemeli İmalat ..................................................................... 31

2.3.2. SLS Yöntemi İle Eklemeli İmalat ....................................................................... 33

2.3.3. DMLS Metodu İle İmalat ....................................................................................... 35

2.3.4. Eklemeli İmalat İçin Parça Tasarımı ................................................................ 36

2.4. İmplantlarda Gözenekli Yapılar................................................................................. 37

2.5. Mandibular İmplant Uygulamalarında Biyomekanik ....................................... 38

3. MATERYAL VE METOD ......................................................................................................... 39

3.1. Kafes Yapılar ..................................................................................................................... 39

3.1.1. Kafes Yapı Tasarımları .......................................................................................... 40

3.1.2. Kafes Yapılarda Analiz İşlemleri ....................................................................... 46

ii

3.1.2.1. Basma Analizlerinin Hazırlanması ........................................................... 46

3.1.2.2. Eğilme Analizlerinin Hazırlanması ........................................................... 51

3.1.2.3. Kayma Analizlerinin Hazırlanması ........................................................... 51

3.2. İmplant Tasarımı ............................................................................................................. 52

3.3. İmplant Analizlerinin Tasarlanması ........................................................................ 61

4. ARAŞTIRMA BULGULARI .................................................................................................... 62

4.1. Kafes Yapı Analizlerinin Sonuçları ........................................................................... 63

4.1.1. Basma Analizi Sonuçları ....................................................................................... 63

4.1.2. Eğilme Analizi Sonuçları ....................................................................................... 69

4.1.3. Kayma Analizi Sonuçları ....................................................................................... 71

4.2. İmplant Analizleri ........................................................................................................... 73

5. SONUÇ VE ÖNERİLER ............................................................................................................ 81

KAYNAKLAR .................................................................................................................................. 83

ÖZGEÇMİŞ ....................................................................................................................................... 91

iii

ÖZET

Yüksek Lisans Tezi

MANDİBULAR KEMİĞİNİN 3 BOYUTLU DOĞRUDAN ÜRETİMİ İÇİN,

TASARIMDA KULLANILAN KOMPLEKS KAFES YAPILARIN TOPOLOJİK OPTİMİZASYONLARININ İNCELENMESİ

Mevlüt Yunus KAYACAN

Süleyman Demirel Üniversitesi

Fen Bilimleri Enstitüsü Fizik Anabilim Dalı

Danışman: Doç. Dr. Oğuz ÇOLAK

Doğrudan metal lazer sinterleme (DMLS) tip imalat yöntemlerinin gelişmesi imalat sektörünü farklı bir boyuta taşımıştır. İmalatın istenen geometride ve formlarda gerçekleşebiliyor olması, özellikle sağlık sektörü için yeni ufuklar açmıştır. Kişiye özel kemik problemlerine ve diş hastalıklarına karşı kullanımı giderek yaygınlaşmaktadır. Yapılan çalışma kişiye özel implantların insan vücudundaki kullanımı açısından ve imalat maliyetleri açısından çeşitli iyileştirmeler meydana getirecek topolojik optimizasyonları kapsamaktadır. Yapılan çalışmalar ile daha yüksek mukavemetli, daha hafif ve daha az malzeme ile imal edilen implantların imalatı amaçlanmıştır. İmal edilen implantların hastaya uygulanmadan önce, hasta vücudunda kullanım esnasında meydana gelecek olası sorunlar öngörülmüştür. Bu çalışma ekonomik implant tasarımı, yüksek mukavemetli kafes yapıların entegrasyonu ve kullanım ömrünün uzatılması olarak üç temel hedefe ulaşmak amacıyla gerçekleştirilmiştir. Yeni nesil implantlarda, daha önce inşaat sektöründe rastladığımız kafes yapılar kullanılmaya başlanmıştır. DMLS tipi 3 boyutlu yazıcılar kafes yapıların implant içerisine entegre edilmesini mümkün kılmıştır. Kafes yapı kullanımı sayesinde tasarımı yapılan implantlar hem hafifletilebilmekte hem de mukavemet yönünden desteklenmektedir. Yapılan çalışma ile literatürde bilinen kafes yapıları üzerinde çalışmalar yapılmış, ihtiyaç halinde yeni bir kafes yapı tasarlanarak implanta uygulanmıştır. İmplantlar DMLS ile imal edilirken daha az malzeme sarf edilecektir. Böylelikle maliyetler azaltılmış olacaktır. Yapılan çalışma ile kafes yapıların çeşitli mekanik dayanımlar açısından avantaj ve dezavantajları tespit edilmiştir. İnsan vücudunda yüklemeye maruz kalan implantın hangi kafes yapıyla maksimum mukavemete erişeceği belirlenmiştir.

iv

Yapılan çalışma, implantın matematik modellemelerinin gerçekçi yüklemeler ile bilgisayar destekli analizleri (simülasyon) ve mekanik testleri üzerine kurulmuştur. Çalışma birkaç aşamanın ardı ardına yapılması ile gerçekleştirilmiştir. Bilinen kafes yapılar modellenerek bilgisayar destekli analizleri gerçekçi yüklemeler altında yapılmıştır. Bu çalışmada yapılmış olan analizler kişiye özel implantların mekanik simülasyonları için yol gösterici nitelikte olacaktır. Tez, DMLS yöntemiyle mandibular implant imalatı alanında yapılan çalışmaların incelenmesiyle, en üstün özelliklere sahip tasarımın yapıldığı özgün bir çalışma olarak hazırlanmıştır. Anahtar Kelimeler: Doğrudan metal lazer sinterleme, kafes yapılar, gyroid, mandibular, implant 2015, 107 sayfa

v

ABSTRACT

M.Sc. Thesis

OPTİMİZİNG MANDİBULAR TOPOLOGY USİNG LATTİCE STRUCTURES ON SİMULATİON PROGRAMS FOR 3D DIRECT MANUFACTURING

M. Yunus KAYACAN

Süleyman Demirel University

Graduate School of Applied and Natural Sciences Department of Manufacturing Engineering

Supervisor: Assoc. Prof. Dr. Oğuz ÇOLAK

Today, that has become effective manufacturing methods with emerging technologies "direct metal laser melting (DMLS)" type three-dimensional printers have started to gain its place in the manufacturing sector. That the production of the desired geometry and form, has opened a new horizon for the health sector in particular. The use against personalized bone problems and dental disease is becoming increasingly common. Things that work individually implanted human body for various improvements in terms of the use and production costs include topological optimization is brougth about. Things optimizations with higher strength, lighter, and is intended to manufacture the implants manufactured with less material. Before administration to the patient of a manufactured implant, will occur during use on a patient it was prescribed potential problems. The study, cheap implant design has been carried out to achieve three main goals as the extension of high-strength mesh structure of integration and lifetime. The new generation of implants has previously been used in the construction industry lattice structures we encounter. Direct metal laser sintering (DMLS) type 3D printers have made it possible to integrate into the lattice structure of the implant. Implants made design can be mitigated through the use of lattice structure and is supported both in terms of strength. Studies in the literature known to do work on the lattice structure, the lattice structure designed a new implant will be applied if needed. Implants were manufactured DMLS will be made with less material. Thus, costs will be reduced. Made various advantages in terms of mechanical strength and disadvantages have been identified with

vi

the lattice work. The implants in the human body exposed to loading is determined to reach its maximum strength which makes cage. The study is based on the mathematical modeling of the implant loading with realistic computer-aided analysis (simulation) and mechanical tests. The study was conducted by performing successively a few stages. Lattice structures known computer-aided modeling analyzes were conducted under realistic loadings. This study analyzes are made in person guided by its mechanical simulations of custom made implants. Thesis has been prepared as an original work in which the most outstanding features of the mandibular implant design in the field of DMLS manufacturing process.

Keywords: Direct Metal Laser Sintering, lattice structure, gyroid, mandible, implant 2015, 107 pages

vii

TEŞEKKÜR

Bu araştırma için beni yönlendiren, karşılaştığım zorlukları bilgi ve tecrübesi ile aşmamda yardımcı olan değerli Danışman Hocam Doç. Dr. Oğuz ÇOLAK’a teşekkürlerimi sunarım. 4515-YL1-15No`lu Proje ile tezimi maddi olarak destekleyen Süleyman Demirel Üniversitesi Bilimsel Araştırma Projeleri Yönetim Birimi Başkanlığı’na teşekkür ederim. Numune tasarımı aşamasında verdiği desteklerden dolayı, Araştırma Görevlisi Mehmet Akif ERSOY’a teşekkür ederim. Tezimin her aşamasında beni yalnız bırakmayan eşime ve aileme sonsuz sevgi ve saygılarımı sunarım.

Mevlüt Yunus KAYACAN

ISPARTA, 2015

viii

ŞEKİLLER DİZİNİ

Sayfa Şekil 1.1 Gyroid hücre(solda), tetrahedron hücre (sağda) ............................................. 2 Şekil 1.2. Yarım mandibular parça (solda), kişiye özel hazırlanmış kısmi implant

geometrisi (sağda) .................................................................................................... 2 Şekil 1.3. Altıgen kafes yapı (sol iki şekil), elmas kafes yapı (orta iki şekil),

beşyüzlü kafes yapı (sağ iki şekil) ...................................................................... 3 Şekil 1.4. Oktahedron, dörtyüzlü, octet-truss, elmas, piramid birim kafes yapılar

(Sırasıyla) ..................................................................................................................... 4 Şekil 1.5. Mandibular üzerine gelen yüklemelerin ve mesnet bölgelerinin

gösterimi [12] ............................................................................................................. 5 Şekil 2.1. Mandibula kemiğinin bölümleri ............................................................................ 7 Şekil 2.2. Tümörlü mandibular kemik .................................................................................... 9 Şekil 2.3. (solda) kalça implantı, (sağda) diz implantı .................................................. 10 Şekil 2.4. A:Abudment, B:Abudment vidası, C:İmplant gövdesi ................................ 11 Şekil 2.5. Solda: kişiye özel diş implantı, Sağda: kişiye özel göğüs kafesi implantı

....................................................................................................................................... 12 Şekil 2.6. Kısmi bir mandibular implantının hasta üzerindeki görüntüsü ............ 15 Şekil 2.7. Yarım mandibular implantı tasarımı ................................................................ 16 Şekil 2.8. Bütün mandibular implantı tasarımı ................................................................ 17 Şekil 2.9. Dental implant ve kemik arasında gerçekleşen osseo-integrasyon...... 21 Şekil 2.10. Kompakt (Kortikal) Kemiğin Osteonu ve Süngerimsi (Süngerimsi)

Kemiğin Trabekülasının Şematik Görünümü .............................................. 24 Şekil 2.11. İmplant hafifletme yöntemleri .......................................................................... 25 Şekil 2.12. Hassas Döküm yöntemi basamakları ............................................................. 27 Şekil 2.13. EBM 3B Yazıcıların Çalışma Prensibi ............................................................. 32 Şekil 2.14. SLS Tipi Yazıcıların Çalışma Prensipleri ....................................................... 34 Şekil 2.15. Doğrudan metal lazer sinterleme cihazı çalışma prensibi ..................... 35 Şekil 2.16. Bilgisayarda implant tasarımının aşamaları ............................................... 36 Şekil 2.17. Gözenekli yapılar ................................................................................................... 37 Şekil 2.18. Gözenek kullanılarak tasarlanmış bir diz implantı ................................... 38 Şekil 2.19. Yarım mandibular implantın yükleme şartları .......................................... 39 Şekil 3.1. Netfabb ile kafes yapı tasarımları ...................................................................... 41 Şekil 3.2. Çalışmada tercih edilen birim kafes yapılar ................................................... 42 Şekil 3.3. 25*25*25 mm boyutunda numune tasarımı .................................................. 43 Şekil 3.4. Materialise Magics ile mesh hatalarının düzeltilmesi ................................ 44 Şekil 3.5. Plaka yerleştirilmiş haldeki eğilme numunesi .............................................. 45 Şekil 3.6. Plaka yerleştirilmiş basma ve kayma numunesi .......................................... 45 Şekil 3.7. Birinci sınır şartlar ile basma deneyi ................................................................ 48

ix

Şekil 3.8. İkinci sınır şartları ile basma deneyi ................................................................. 49 Şekil 3.9. Üçüncü sınır şartları ile basma deneyi ............................................................. 50 Şekil 3.10. Eğilme deneyi sınır şartları ................................................................................ 51 Şekil 3.11. Kayma deneyi sınır şartları ................................................................................ 52 Şekil 3.12. Hasta dokuyu analiz etmek için gerçekleştirilmiş CT taraması ........... 53 Şekil 3.13. Kafatasının kemik harici kısımlarının temizlenmiş görüntüsü ........... 54 Şekil 3.14. İmplant tasarımı için kemiğin hazırlanması ............................................... 55 Şekil 3.15. Kemik ile implantın birleştirilmesi için cıvata delikli kulakların

tasarlanması ............................................................................................................. 56 Şekil 3.16. İmplantın üzerine monte edilecek dental implant bölgesinin tasarımı

....................................................................................................................................... 56 Şekil 3.17. Mandibular implantın gözenek uygulanacak bölgesinin implanttan

ayrılması .................................................................................................................... 57 Şekil 3.18. İmplantın bir bölgesine kafes yapı uygulama işlemi ................................ 58 Şekil 3.19. Kafes yapılı iç kısım ile implantın dış kısmının tekrar bir araya

getirilmesi ................................................................................................................. 59 Şekil 3.20. Gyroid kafes yapı uygulanmış implant tasarımı ........................................ 60 Şekil 3.21. Octet-truss kafes yapı uygulanmış implant tasarımı ............................... 60 Şekil 3.22. Piramid kafes yapı uygulanmış implant tasarımı ...................................... 61 Şekil 3.23. Gerçekçi yükler altında yapılan implant analizlerin sınır şartları ...... 62 Şekil 4.1. Gyroid kafes yapının birinci sınır şartına göre gerilme analizi .............. 63 Şekil 4.2. Gyroid kafes yapının birinci sınır şartına göre şekil değişimi analizi .. 63 Şekil 4.3. Diamond kafes yapının birinci sınır şartına göre gerilme analizi ......... 64 Şekil 4.4. Diamond kafes yapının birinci sınır şartına göre şekil değişimi analizi

....................................................................................................................................... 65 Şekil 4.5. Octet-truss kafes yapının üçüncü sınır şartına göre gerilme analizi .... 66 Şekil 4.6. Octet-truss kafes yapının üçüncü sınır şartına göre yapılan şekil

değişimi analizi ....................................................................................................... 66 Şekil 4.7. octahedron kafes yapının son sınır şartına göre yapılan gerilme analizi

....................................................................................................................................... 68 Şekil 4.8. Octahedron kafes yapının son sınır şartına göre yapılan şekil değişimi

analizi sonuçları ...................................................................................................... 68 Şekil 4.9. Tetragon kafes yapının eğilme sınır şartlarına göre yapılan gerilme

analizi .......................................................................................................................... 70 Şekil 4.10. Tetragon kafes yapının eğilme sınır şartlarına göre yapılan şekil

değişimi analizi ....................................................................................................... 70 Şekil 4.11. Gyroid kafes yapının kayma sınır şartlarına göre yapılan gerilme

analizi .......................................................................................................................... 72 Şekil 4.12. Gyroid kafes yapının kayma sınır şartlarına göre yapılan şekil

değişimi analizi ....................................................................................................... 72 Şekil 4.13. Kemiksi özellikteki implant üzerinde oluşan gerilmeler ....................... 74 Şekil 4.14. Kemiksi özellikteki implant üzerinde oluşan şekil değişimi ................. 74

x

Şekil 4.15. Titanyum alaşım implant üzerinde oluşan gerilmeler ............................ 75 Şekil 4.16. Titanyum alaşım implant üzerinde oluşan şekil değişimi ..................... 75 Şekil 4.17. Titanyum alaşım malzeme kullanılarak ve gyroid kafes yapılar

kullanılarak tasarlanmış implanttaki gerilmeler ....................................... 76 Şekil 4.18. Titanyum alaşım malzeme kullanılarak ve gyroid kafes yapılar

kullanılarak tasarlanmış implanttaki şekil değişimi ................................ 76 Şekil 4.19. Titanyum alaşım malzeme kullanılarak ve pyramid kafes yapılar

kullanılarak tasarlanmış implanttaki gerilmeler ....................................... 77 Şekil 4.20. Titanyum alaşım malzeme kullanılarak ve pyramid kafes yapılar

kullanılarak tasarlanmış implanttaki şekil değişimi ................................ 77 Şekil 4.21. Titanyum alaşım malzeme kullanılarak ve octet-truss kafes yapılar

kullanılarak tasarlanmış implanttaki gerilmeler ....................................... 78 Şekil 4.22. Titanyum alaşım malzeme kullanılarak ve octet-truss kafes yapılar

kullanılarak tasarlanmış implanttaki şekil değişimi ................................ 78 Şekil 4.23. Tüm implant tasarımlarının gerilme analizi grafiği ................................. 79 Şekil 4.24. Tüm implant tasarımlarının şekil değişimi analizi grafiği ..................... 80

xi

ÇİZELGELER DİZİNİ

Sayfa Çizelge 2.1. İmplantlarda kullanılan doğal ve sentetik malzemeler. ....................... 20 Çizelge 2.2. Titanyum ve titanyum alaşımlarının mekanik özellikleri .................... 23 Çizelge 2.3. Hızlı prototipeme sistemleri ve geliştirildiği yıllar ................................. 29 Çizelge 3.1. Ti-6Al-4V malzeme özellikleri ........................................................................ 47 Çizelge 4.1. Tüm kafes yapıların birinci sınır şartına göre yapılan analiz

sonuçları .................................................................................................................. 64 Çizelge 4.2. Tüm kafes yapıların ikinci sınır şartına göre yapılan analiz sonuçları

..................................................................................................................................... 65 Çizelge 4.3. Tüm kafes yapıların üçüncü sınır şartına göre yapılan analiz

sonuçları .................................................................................................................. 67 Çizelge 4.4. Tüm kafes yapıların son sınır şartına göre yapılan analiz

sonuçları .................................................................................................................. 69 Çizelge 4.5. Tüm kafes yapıların eğilme sınır şartlarına göre yapılan analiz

sonuçları .................................................................................................................. 71 Çizelge 4.6. Tüm kafes yapıların kayma sınır şartlarına göre yapılan analiz

sonuçları .................................................................................................................. 73 Çizelge 4.7. Tüm implant tasarımlarının analiz sonuçları ........................................... 79 Çizelge 4.8. Tüm implant tasarımlarının gerilme hafifletilme miktarları .............. 80

xii

SİMGELER VE KISALTMALAR DİZİNİ cm3 Santimetreküp CT Computer Tomography (bilgisayarlı tomografi) DMLS Direct Metal Laser Sintering EBM Electron Beam Melting LD Laser Deposition mm Milimetre MPa Megapaskal P Basınç SLS Selective Laser Sintering

1

1. GİRİŞ

Günümüzde gelişen teknolojiler ile etkin bir imalat yöntemi haline gelen

“doğrudan metal lazer sinterleme (DMLS)” tipi üç boyutlu yazıcılar imalat

sektöründe kendine yer edinmeye başlamıştır. Bu tezgâhlar toz metalürjisi

yöntemini kullanarak parça imal etmektedirler. İmalatın istenen geometride ve

formlarda olması özellikle sağlık sektörü için yeni bir ufuk açmıştır. Kişiye özel

kemik problemlerine ve diş hastalıklarına karşı kullanımı giderek

yaygınlaşmaktadır. Yapılacak olan çalışma kişiye özel implantların insan

vücudundaki kullanımı açısından ve imalat maliyetleri açısından çeşitli

iyileştirmeler meydana getirecek topolojik optimizasyonları kapsamaktadır.

Yapılacak optimizasyonlar ile daha yüksek mukavemetli, daha hafif ve daha az

malzeme ile imal edilen implantların imalatı amaçlanmaktadır.

DMLS tipi üç boyutlu yazıcılar ile boşluklu yapıda veya kafes yapıdaki parçaların

imalatı mümkün hale gelmiştir. Özellikle kafes yapıların inşa edilebiliyor olması

bu tezgâhların daha etkili kullanılabilir hale gelmesini sağlamıştır. Yapılan

çalışma ile implant imalatında kullanılan kafes yapılar incelenmiştir.

Kullanılacak olan kafes yapılar çene üzerine gelen kuvvetlere karşı direnci

olacak ve deforme olmayacak şekilde tasarlanmıştır. Şekil 1.1’de görüldüğü

üzere çeşitli birim hücreler kullanılarak optimizasyonlar yapılmıştır. (Anonim,

2015) Kullanılacak olan birim hücreler matematiksel hesaplamalar sonrasında

en iyi mekanik özellikleri veren hücreler arasından seçilmiştir. Topolojik

optimizasyonlar sonrası en iyi özellikleri veren üç birim hücre tespit edilmiştir.

2

Şekil 1.1 Gyroid hücre(solda), tetrahedron hücre (sağda)

Belirlenen birim hücreler kişiye özel olarak hazırlanmış olan bir insan çenesi

(mandibular) implantına uygulanmıştır. Bir çene hastalığına sahip insanın

kaybettiği kemik dokusu yerine kullanılacak olan implant tasarımı üzerine

gerekli yüklemeler verilerek gerekli statik analizler yapılmıştır. Şekil 1.2’de

mandibular üzerine gelen yük şekilleri ve kişiye özel olarak tasarlanmış olan iki

parçalı bir çene implantı verilmiştir. (Bertol vd., 2010)

Şekil 1.2. Yarım mandibular parça (solda), kişiye özel hazırlanmış kısmi implant

geometrisi (sağda)

Çalışmadan elde edilen çıktılar daha hafif, yüksek mukavemetli ve insan kemik

dokusuna daha uygun implantlar elde etmeyi sağlayacaktır.

Eklemeli imalat ile imal edilen implantların büyük çoğunluğu boşluklu ve

gözenekli olarak imal edilmektedir. Böylelikle hastalar tarafından taşınması

3

daha kolay olan elverişli implantlar imal edilmekte ve daha az malzeme

kullanılmasından dolayı maliyet azalmaktadır. İmplantların dış kısmı daha

mukavim olması amacıyla gözeneksiz olarak imal edilmekte, iç kısımlar ise

darbe sönümleyici özelliklerin iyileşmesi amacıyla boşluklu olarak imal

edilmektedir (Stok vd., 2015). Kafes yapılı implant tasarımında başlarda temel

kafes yapılardan olan altıgen tasarımlar tercih edilmiştir. Boşluk yüzdeleri ile

oynanarak altıgen kafes yapılar için optimizasyonlar gerçekleştirilmiştir.

(Parthasarathy vd. , 2011) Altıgen yapılarla yapılan tasarımlarda mukavemet

yönünden eksiklerin giderilmesi amacıyla kafes yapıların matematiksel olarak

formüle edilmesi yöntemine başvurulmuş ve hangi kafes yapının basma, eğilme

ve kayma dayanımı açısından daha mukavim olduğu ortaya çıkarılmıştır.

Çalışmada sekizgen, dörtgen, elmas, piramid ve octet-truss olarak bilinen iç içe

geçmiş iki dörtyüzlüden oluşan birim hücre yapıları denenmiştir. (Fan vd. ,

2008) Elmas ve altıgen tasarımlarla ilgili yapılan çalışmalara ilave olarak

içerisine küp ve beş yüzlü birim hücreler de uyumlu yapılar ve tekdüze yapılar

da denenerek tasarımlar yapılmış ve basma deneyleri yapılmıştır. Basma

testleri sonucunda ise beş yüzlü tasarımlar maksimum kuvvete ulaştığı

gözlenmiştir. (Park vd., 2015) Son yıllarda ise hücrelerin imalat

parametreleriyle ilişkileri araştırılmaktadır. (Qiu vd., 2015) Elmas yapıda imal

edilmiş olan implantların boyutsal birim hücre değişikliklerine bağlı

mukavemet özelliklerine ilişkin çeşitli çalışmalar da yapılmıştır. (Ryan vd. ,

2008) Şekil 1.3 ve 1.4’de bazı kafes yapı tipleri görülmektedir.

Şekil 1.3. Altıgen kafes yapı (sol iki şekil), elmas kafes yapı (orta iki şekil),

beşyüzlü kafes yapı (sağ iki şekil)

Yapılan çalışmalar göstermiştir ki mevcut kafes yapıların iyileştirilmesi kişiye

özel implant teknolojisini daha çok tercih edilmeye başlanan bir yöntem haline

getirecektir. Böylelikle insan anatomisine daha uygun implantlar imal edilmiş

4

olacaktır. Bu amaçla octet-truss kafes yapılar ve gyroid kafes yapılar üzerinde

çeşitli çalışmalar yapılmıştır. Octet-truss yapılar özellikle burulma zorlaması

yönünden implantlara mekanik avantaj sağlamıştır. Yapılan çalışmalar

matematik olarak modellenmiş octet-truss birim hücreler analiz edilmiştir.

(Deshpande vd. , 2001) Gyroid birim hücreler yapı itibariyle keskin köşelerden

kaçınılarak tasarlanmaktadır. Bu nedenle çentik etkisi ve artık gerilmeler daha

az oluşmaktadır. 3 mm ölçüye sahip birim gyroid hücrelerin mekanik

özelliklerinin en uygun ölçü olduğu gözlenmiştir. (Yan vd., 2015) Altıgen yapı

ve gyroid arasında karşılaştırmalı olarak yapılan çeşitli çalışmalar da

bulunmaktadır. Sonlu elemanlar metodu kullanılarak yapılan karşılaştırmalı

çalışmalar göstermiştir ki mekanik olarak, gyroid birim yapıdaki parçalar daha

üstün özellikler göstermektedir. (Olivares vd. , 2009; Sun vd., 2013)

Bu çalışmada, yeni tip kafes yapılara ve kullanımda olan kafes yapılarına sahip

implantların nasıl mekanik özellikler göstereceği ile ilgili çalışmalar yapılmıştır.

Ayrıca, kişiye özel implantlar ile tasarlanmış olan birim hücre yapıları analiz

edilmiştir.

Şekil 1.4. Oktahedron, dörtyüzlü, octet-truss, elmas, piramid birim kafes yapılar

Kafes yapılar gibi fazlaca detay bulunduran parçalarda ve tasarımlarımızdaki

gibi çok küçük ölçülerin bulunduğu parçalarda bilgisayar destekli analiz

programları ve bilgisayarlar yetersiz kalabilmektedir. Donanım olarak gelişmiş

özelliklerde bilgisayarlar ve özellikle boşluklu yapıdaki parçaların analizini

yapmaya elverişli programlar kullanılmalıdır. Yaygın olarak kullanılan ANSYS

programı kafes yapıdaki implantlar konusunda yetersiz özellikler

göstermektedir. Analizleri yapılacak olan CAD tasarımların .stl formatında

olmalarından dolayı ANSYS analiz yapamamaktadır. Ayrıca uygun formattaki

5

kafes yapı tasarımlarında da üstün donanım özelliklerine ihtiyaç duymaktadır.

Bu nedenle kafes yapılar ile tasarlanmış olan implantlar, stl formatındaki

dosyalarla çalışabilme ve düşük sistem gereksinimleri ile çalışılabilmesi

nedeniyle Rhinoceros programı kullanılarak analiz edilmiştir.(Merdji vd., 2010)

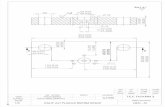

İmplant tasarımı yapıldıktan sonra analizlerin geçekleştirilmesi için çeşitli sınır

şartlarına ihtiyaç duyulmaktadır. Mandibular üzerine gelen yüklerin konumu,

yönü ve şiddeti bilinmelidir. Ayrıca mandibuların mesnet bölgeleri de tespit

edilmiş olmalıdır. Sınır şartları ne kadar gerçeğe yakın olursa bulunan sonuçlar

o kadar gerçekçi olacaktır. Sınır şartların belirlemesinde ağza yerleştirilecek

sensörler, CT görüntüleri ve maksimum yükleme davranışlarının tespiti önem

arz eder. Şekil 1.5’te mandibuların yükleme şartları gösterilmiştir. Yükleme 30

yaşındaki sağlıklı bir erkek birey için bulunmuştur. (Lucica, 2012)

Şekil 1.5. Mandibular üzerine gelen yüklemelerin ve mesnet bölgelerinin

gösterimi

Rhinoceros programı kullanılarak DMLS gibi katmanlı imalat yöntemlerine dair

topolojik optimizasyonlar yapmak da mümkündür. Yapılan bu optimizasyonlar

kafes yapılar için olmayıp, içi dolu parçaların içlerine boşluk geometrisinin

otomatik atanması yoluyla yapılmaktadır. Parçanın mekanik analizinin

yapılmasından sonra, kullanım esnasında deformasyon olmayacak şekilde parça

içini boşaltmaya yönelik bir çalışma yapılır. (Gardan ve Schneider, 2014)

6

Yapılan çalışmalar incelendiğinde yalnızca kafes yapılar kullanılarak değil CT

taraması sonrası tespit edilen kemiksi içyapıların da, FEM analizi yapılırken

kullanıldığı gözlenmiştir. Ancak içyapılar, hayvan dokuları ile ilgili çalışmalarda

tespit edilmiştir. (Seki vd. , 2012) Mandibular kemik yapısına uygun içyapı ile

gerekli çalışmaların yapılması literatüre olumlu katkı sağlayacaktır.

Topolojik analiz çalışmaları yapılan implant tasarımları, DMLS ile imalat şartları

düşünülerek gerçekleştirilmiştir. Kafes yapıdaki implantların imalatında yaygın

olarak titanyum alaşımlı Ti-6Al-4V, CrCo gibi biyomalzemeler kullanılmaktadır.

Malzeme toz halde iken sinterleme teknolojisi ile birbiriyle birleşerek parçayı

meydana getirir. Toz boyutu olarak genellikle 1-20 μm ile karşılaşılır. Malzeme

içeriği 90.08% Ti, 5.67% Al ve 4.25% V olarak bilinmektedir.(Traini vd., 2008)

2. KAYNAK ÖZETLERİ

Literatür incelemeleri yapılmış ve tez çalışmasında faydalanılan çalışma ve

bilgilere kaynak özetleri olarak yer verilmiştir. Kaynak özetleri, mandibular

kemiği ve hastalıkları, implant tipleri, imalat yöntemleri, implant tasarımları

gibi çeşitli konu başlıklarını kapsamaktadır.

2.1. Mandibular

Mandibular kemiği, yüz iskeletinin en büyük ve en sağlam kemiğidir. Kafatası

iskeletinin ise tek hareketli kemiğidir. Alt çene kemiği, yüzün en alt bölümünde,

insanlarda tek ve birçok memelilerde çift kemik hâlinde bulunur. (MEGEP,

2012)

Mandibular açıklığı, arkaya bakan “U” şeklinde, bir gövde (corpus mandibulae)

ve gövdenin her iki yanında yukarıya doğru uzanan iki adet mandibular

kolundan (ramusmandibula) oluşur. Mandibula kolunun üst ucunun arkasındaki

mandibular başı, (caputmandibula) temporal kemik ile eklemleşerek alt çene

eklemini oluşturur. Mandibular korpusunun üzerinde, maksillada olduğu gibi

diş çukurları (alveoli dentales) bulunur. Mandibular korpusu ve ramusunun

7

birleşme yerinde oluşan açıya, angulus mandibular denir. Mandibulara ait

detaylı gösterimler şekil 2.1’da verilmiştir. (MEGEP, 2012)

Şekil 2.1. Mandibular kemiğinin bölümleri

2.1.1. Mandibular Kemik Hastalıkları

Mandibular kemiğinde şekil bozukluğu ve işlevsel yetersizlikler barındıran

çeşitli hastalıklar gözlenmektedir. Bu hastalıkların bir kısmı doğuştan, bir kısmı

gelişim esnasında doğal olarak ortaya çıkar. Bunların yanında dış etmenlerden

dolayı kırık, çatlak ve doku kaybı gibi mandibular kemiği hastalıkları da

gözlenebilir.

Mandibular kemik fraktürleri en sık görülen yüz kırıklarından biridir.

Kafatasının geri kalan bölümüyle ilişkili olarak çenenin konumu göz önüne

alındığında yüksek sıklıkla görülmesi hiç de şaşırtıcı değildir. Bu kırıkların

düzeltilmesi yalnızca kozmetik açıdan değil, çiğneme ve konuşma gibi işlevlerin

düzgün olması açısından da önemlidir.

Çene kırığı tedavisi tıp tarihi kadar eskilere dayanır. İlk kayıtlar eski Mısır

yazmalarına dayanmakta, sonrasında Hipokrat’ın çene kırıklarını eksternal

bandaj ile tedavi ettiği bilinmektedir. Geçmişte düşmelere, künt travmalara ve

beden bedene savaşa bağlı olarak oldukça sık görülen mandibular kırıkları

günümüzde daha çok araç içi trafik kazalarına ve iş kazalarına bağlı olarak

görülmekte, Hipokrat’tan günümüze teknolojide ve tıp biliminde pek çok

8

değişiklik olmasına rağmen temel tedavi prensipleri geçerliliğini korumaktadır.

(Montgomery vd., 1996)

Hemifasiyal mikrozomi (HFM) değişken birinci ve ikinci faringeal kemerler

türetilen yapıları etkileyen, yaygın bir kraniofasial anomalidir. (Figueroa vd.,

2000) Insidansı 4000 ve 5600 canlı doğumda biri arasında değişir, yarık dudak

ve damaktan sonra ikinci en sık görülen doğumsal kraniofasyal

malformasyondur. (Poswillo, 1975) ve (Grabb, 1965) . HFM’nin birincil

özelliklerinden biri, sık sık çene asimetri olan mandibular ramus, kondilin veya

her ikisi ve çiğneme kaslarıyla ilişkili, oluşum ya da geri kalmışlıktır. HFM ayrıca

kulak, maksilla diğer bozuklukları, malar kemik veya zigomatik kemere neden

olur. Tek taraflı mikrotia, veya kulak bozukluğu, HFM’de zorunlu bir özellik

olarak öne sürülmüştür. Ayrıca, göz, vertebral, kalp ve böbrek problemleri

olmak üzere diğer anomaliler HFM’de sıklıkla görülür. Bu nedenle, aynı

zamanda HFM oculoauriculovertebral spektrum olarak adlandırılır.

(Sidiropoulou, 2003)

Dudak ve/veya damak yarığı embriyolojik dönemde çeşitli nedenlerden dolayı

bebeğin yüz bölgesindeki yapıların birleşme kusuru nedeniyle ortaya çıkan bir

anomalidir.(Karaman, 2009) İntrauterin yaşamda, fetüsün dudak yapısını

oluşturan hücrelerin birleşmesi 4 veya 5. haftada, damak yapısını oluşturan

hücrelerin birleşmesi ise 8 veya 9. haftada başlamaktadır. 12. haftanın sonunda,

fetüsün damak ve dudak dokularının birleşmesi tamamlanmış olur. Birleş-

menin tam olarak sağlanamaması durumunda fetüste oral yarıklar meydana

gelir.( Moore vd.,2002; Stainer vd., 2004) Bazı hastalarda sadece yarık dudak veya

yarık damak olmakla birlikte, bazılarında ise hem dudak hem de damak yarığı

bir arada bulunabilmektedir. Ancak çalışmada odaklanılacak olan vaka

mandibula bölgesinde oluşan tümör vakalarıdır. Tümör nedeniyle çene yapısı

bozulur. Bu bozukluk ancak implant vb. bir müdahale ile düzeltilebilir. Tümör

bir bölgede hasar meyana getireceği gibi, mandibulanın yarısını veya tamamını

etkileyecek şekilde de gelişebilir. Şekil 2.2.’de mandibulanın yarısında tümör

oluşmuş bir vaka görülmektedir. (Sharma, Passi ve Kumar, 2012)

9

Şekil 2.2. Tümörlü mandibular kemik

2.2. İmplant

İmplant, doğuştan veya sonradan meydana gelmiş olan kemik dokusu

kayıplarında, kaybolan dokunun yerine uygulanan işlevsellik ve estetik

özellikler barındıran parçalardır. İmplantlar kulanım yerlerine ve şekillerine

göre sınıflandırılırlar. İmplantlar yaygın olarak; kalça, diz ve dental implantlar

olarak imal edilirler. Ancak çok özel durumlar için kişiye özel implant adı

verilen implant tipleri kullanılır.

Kalça ve diz implantları, yerini aldığı kemik dokusundan dolayı küresel ve

pürüzsüz bir uç kısmı barındırır. Onun dışındaki kısımda ise kemik dokuyla

temas eden pürüzlü bir bölge yer alır. Kalça ve diz implantları yüksek mekanik

ve yorulma mukavemetine sahip parçalar olmaları gerekmektedir. Çünkü

üzerlerine ciddi yükler gelmektedir. Şekil 2.3.’de kalça ve diz implantı örnekleri

verilmiştir.(Pakos vd., 2015;Poirier vd., 2015)

10

Şekil 2.3. (solda) kalça implantı, (sağda) diz implantı

Diş implantları, implant sektöründe en çok kullanılan implant tipidir. Diş kaybı

geçekleşmiş olan hastalarda, kayıp dişin olduğu bölgeye uygulanır. Diş

implantları çeşitli kısımlardan oluşur. Bunlar; abudment, abudment vidası ve

implant gövdesi olarak sıralanabilir. Bu üç farklı parça bir arada kullanılarak diş

implantı hastaya uygulanır. Şekil 2.4.’da implantın kısımları gösterilmiştir.

(Hacisalİhoğlu vd., 2014)

11

Şekil 2.4. A: Abudment, B:Abudment vidası, C:İmplant gövdesi

Standart olarak bilinen implantlar genel sorunlara karşı çözüm üretmek

konusunda yeterlidir. Ancak, bilinen implantlar ile çözülemeyecek hastalıklarda

farklı tip implantlar kullanılmalıdır. Bu nedenle kişiye özel implantların

kullanımı ortaya çıkmıştır. Kişiye özel implantlar, hasta vücudundaki eksik

bölgeyi tamamlamak amacıyla tasarlanıp imal edilirler. Özellikle kanserli kemik

dokuların yerine kullanım ve kaza sonrası kemik dokuyu tamamlayıcı nitelikte

olması kişiye özel implantları önemli konuma getirmiştir. Kişiye özel implantlar

yalnızca o hastaya ait bir implantı tasarlamak anlamına gelir. Bu nedenle gerekli

bir yöntem kullanılarak, hastanın implant gerektiren bölgesi belirlenir. Daha

sonra bir yazılım aracılığıyla hasarlı bölgeye uygun implant tasarımı yapılır.

Tasarıma uygun implant çeşitli imalat yöntemleriyle gerçekleştirilir. Şekil 2.5’te

kişiye özel implant tasarımlarından birkaç örnek gösterilmiştir. (Chen vd.,

2014;Quin vd., 2015)

12

Şekil 2.5. Solda: kişiye özel diş implantı, Sağda: kişiye özel göğüs kafesi implantı

2.2.1. Dental implantın tarihi

Per-Ingvar Brånemark’ın titanyum ile çalışmasından tam 1350 sene önce, Maya

uygarlığının kemik içi implantların ilk örneklerini kullandıkları saptanmıştır.

1931 senesinde Honduras’ta kazılan Maya mezarlarında arkeolojistler MS 600

senesine ait olduğu düşünülen bir altçene kalıntısı bulmuşlardır.

Yirmili yaşlarındaki bir kadına ait olduğu sanılan bu alt çenede eksik olan üç

kesici dişin yerinde deniz kabuğu olduğu görülmüştür. Arkeoloji dünyası kırk yıl

boyunca kabukların kadının ölümünden sonra bir şekilde takıldığı

düşünmüştür. Ta ki 1970 yılında Brezilyalı Prof. Dr. Amadeo Bobbio alt çene

örneği üzerinde çalışıp radyograflarını çekene kadar. Dr. Bobbio iki implant

etrafında kabuksu kemik oluşumu gözlemlerinin ışığında implantların kadın

yaşarken takıldığına kanaat getirmiştir.

1950’li yıllarda Cambridge Üniversitesinde canlı dokularda kan akışı

araştırmaları yapılıyordu. Çalışanlar titanyumdan yapılmış küçük hazneleri,

tavşanların kulaklarındaki yumuşak dokuya yerleştirme metodunu

geliştirmişlerdir. 1952 yılında İsveçli Ortopedik Cerrah P. I. Brånemark kemik

13

tedavisi ile ilgilenmekteydi ve Cambridge tasarımı olan Tavşan Kulağı Haznesini

tavşan kalça kemiğinde denemiştir. Birkaç aylık çalışmanın ardından bu pahalı

hazneleri tavşanların kalçalarından çıkarma girişiminde bulunan Brånemark,

hazneleri çıkaramadığını fark etmiştir. Brånemark kemik dokusunun titanyuma

çok etkin bir biçimde yapıştığını gözlemlemiştir. Brånemark bu hadise üzerine

birçok insan ve hayvan denekte deneyler yaparak titanyumun bu eşsiz özelliğini

tasdik etmiştir. (Göçer, 2010)

Bu sırada bir tıp doktoru olan İtalyan Stefano Melchiade Tramonte, titanyumun

diş restorasyonlarında kullanılabileceğini anlamış ve kendi protezini

desteklemek için titanyumdan bir vida yapıp hastalarında denemiştir. İnsanlar

üstündeki denemeleri ve olumlu sonuçları 1966 yılında yayınlamıştır. (Stevens

ve Alexander, 1971)

Brånemark, başlarda çalışmasının diz ve kalça cerrahisi merkezli olması

gerektiğini düşünmüşse de klinik gözlemlerinde nihai kararı, devamlılık

olanakları ve diş kaybının nüfusun büyük çoğunluğunda var olması nedeniyle,

ağız olmuştur. Brånemark kemik dokusunun titanyum ile bağının klinik

gözlemini; “osseointegration” olarak adlandırmıştır.

Stevend ve Alexander’in Birleşmiş Milletlerdeki çağdaş bağımsız araştırmaları

sonucu 1969 yılında titanyum implantlar için Amerikan patenti alınmıştır.

(Quirynen vd., 2007)

Sonraki on dört yıl içinde Brånemark, diş implantolojisinde titanyum kullanımı

ile ilgili birçok çalışmasını yayınlamıştır, ta ki 1978 yılında İsveçli savunma

sanayi firması Bofors AB ile implant üretimi ve pazarlaması için ticari ortaklık

kurana kadar. Bofors’un (takip eden yıllarda ismi “Nobel Industries” adını

alacak olan) ana şirket durumunda olduğu, diş implantasyonu alanına

odaklanmış Nobelpharma AB (şimdiki ismiyle “Nobel Biocare”) 1981 yılında

kurulmuştur. Günümüze kadar 7 milyon “Brånemark System” implant hastalara

yerleştirilmiştir ve yüzlerce firma dişsel implantı üretmektedir. Mevcut

implantlar genelde yanları konik ya da paralel olan küçük vidalar şeklindedirler.

Hastanın dişi çekildiği anda, kök yuvası ile iç içe geçecek şekilde

14

uygulanabilirler. Mevcut kanıtlar diş çekme operasyonu ile eş zamanlı takılan

implantların başarı oranı, iyileşmiş kemiğe uygulanmış implantlar ile

karşılaştırılabilir seviyededirler. (Crespi vd. ,2008) Ayrıca başarı oranları ve

radyografik sonuçlar taze kök yuvalarına uygulanmış eşzamanlı implantlara,

geçici diş taçlarının yine eş zamanlı olarak takılması ile haftalar sonra takılması

arasında çok fark olmadığını göstermektedir. (Gahlert vd. , 2009)

Mevcut bazı araştırmalar implantlarda Zirkonya (ZrO2) gibi seramik

malzemelerin kullanımına odaklanmışlardır. Zirkonya, zirkonyum dioksit,

periyodik tabloda titanyuma yakın ve benzer biyogeçimsel özellikler gösterir.

(Depprich vd. , 2008) Genel olarak titanyum implantlarla aynı şekilde olmak

üzere zirkonya yıllardır ortopedik cerrahide kullanılmaktadır. Zirkonya

titanyuma göre estetik açıdan parlak diş benzeri rengiyle daha avantajlıdır.

(Andreiotelli ve Kohal ,2009) Ancak yekpare ZrO2 implantların günlük kullanım

için tavsiye edilmesi için uzun dönem testlere ihtiyaç vardır.( Arturo vd. , 2003)

2.2.2. Mandibular İmplantı

Mandibular implantı da kişiye özel implantlardan bir tanesidir. Konu 2.1.1’de

aktarıldığı üzere mandibular kemiği birçok hastalığın yaşanabildiği bir

konumdadır. Doğuştan ve sonradan meydana gelen kemik hastalıkları ve

kayıplarında mandibular implantı kullanılmaktadır. Mandibular implantları

çeşitli şekillerde tasarlanabilmektedir. Hastanın kemik yapısına ve hasta kısmın

geometrisine bağlı olarak tasarlanmalıdır. Şekil 2.6’da bir mandibular implantı

tasarımı ve hasta üzerindeki görüntüsü verilmiştir. (Goldsmith vd., 2012)

Buradaki implant yalnızca estetik açıdan düşünülerek tasarlanmalıdır. Çünkü

implant üzerine herhangi bir yükleme yapılmayacaktır.

15

Şekil 2.6. Kısmi bir mandibular implantının hasta üzerindeki görüntüsü

Şekil 2.7’da Mandibular kemiğinin yarısının implant olarak tasarlanıp imal

edildiği bir uygulama görülmektedir. (Quin vd., 2015) Burada İmplant kemiğin

görevini mekanik olarak yerine getirmesi ve estetik açıdan hoş görülmesi

amacıyla tasarlanmıştır. Kemik Üzerine gelen yüklemeler implant üzerine de

gelmektedir. Bu nedenle tasarım yapılırken maksimum dayanım şartlarına göre

düşünülmelidir.

16

Şekil 2.7. Yarım mandibular implantı tasarımı

Progresif osteomiyelit hastalığından şikâyetçi bir kişinin alt çene kemiği

(mandibular) neredeyse yok olmaktadır. Bu nedenle hastanın mandibular

kemiği tamamen alınıp yerine implant yerleştirilmesi gerekmektedir. Ancak

yerleştirilen implantın ekstra bazı özelliklere sahip olması gerekmektedir.

Hastanın dişleri de olmadığı için mandibular implantı üzerine diş implantlarının

yerleştirilmesi düşünülmelidir. Estetik açıdan da tamamen bozulmuş olan alt

çene yapısı düzeltilmelidir. İmplantın, gülme, bağırma refleksleri gibi işlevleri

yerine getirmesi gerekmektedir. Bunlara ek olarak hastanın ameliyat sonrası

kemik gelişimini daha iyi sağlaması amacıyla yüzey kaplamaları da yapılmıştır.

Dahası gülme esnasında gamzelerin dahi oluşması sağlanmıştır. Şekil 2.8’de tam

mandibular tasarımı görülmektedir. İmplant, hafiflik sağlamak amacıyla belli

bölgelerin içi boşaltılarak tasarlanmıştır.(Nickels, 2012)

17

Şekil 2.8. Bütün mandibular implantı tasarımı

2.2.3. İmplantların Belirleyici Özellikleri

İmplantların tamamı, çeşitli durumlar düşünülerek tasarlanmaktadır. Bunların

başlıcaları; biyouyumluluk, hafiflik, mekanik dayanım, imal edilebilirlik, estetik

görünüm ve malzeme tercihi olarak sıralanabilir. Tüm implantlar tasarlanırken

bu durumlar açısından kontrol edilirler. Ancak dental implantlar gibi özel

alanlara inilmesi durumunda bu genel özelliklerin dışında özel durumlar da

devreye girecektir.

Dental implantlar çiğneme sırasında karmaşık kuvvetlere maruz kalırlar. Kemik

implant ara yüzeyinde oluşabilecek üç ana kuvvet vardır. Bunlar; oklüzal

(basma, çekme) lateral ve kayma tipi kuvvetlerdir. Kemik daha çok basma tipi

kuvvetlere dayanıklıdır. Çekme tipi kuvvetlere %30 daha az kayma tipi

kuvvetlere de %65 daha az dayanıklıdır (Mish, 2007). Bu nedenle implant

tasarımında kayma ve çekme tipi kuvvetleri en aza indirebilecek geometrilerde

implantlar tasarlanmalı ve üretilmelidir. Fonksiyonel implant tasarımının amacı

implanta gelen kuvvetleri en iyi şekilde dağıtarak implant destekli protezin

fonksiyon görebilmesini sağlamaktır. İmplantlardan kemik dokuya kuvvet

18

iletimi; Yükleme tipi ve şiddeti, implant ve protezin materyal özellikleri, implant

geometrisi, implant yüzey özellikleri, implant-kemik ara yüzeyi, çevreleyen

kemiğin yoğunluğuna bağlıdır (Cochran, 2000).

Dental implantlar çevre biyolojik dokulara yükleri transfer etmek için fonksiyon

görürler. Bu nedenle öncelikli fonksiyonel tasarım, implant destekli protez

fonksiyonunu en iyi şekilde kullanmak için biyomekanik yükleri yönetir.

Biyomekanik yük yönetilmesi; uygulanan kuvvete ve yükün dağıtıldığı

fonksiyonel yüzey alanına göre değişir. 90’dan fazla dental implant gövde

tasarımı vardır. İmplantın izole parçalarına odaklanmaktan çok (implant-

abutment bağlantısı, tüm yüzey alanı, implant uzunluğu ve genişliği) tüm sistem

yaklaşımları (tedavi planlamasını içeren) yararlıdır. Kuvvet ve yüzey alanı ile

ilişkili temel bilimsel ilkeler, istenen klinik amaçların elde edilmesi için daha

sonra mühendislik çözümleriyle birleştirilmiştir. (Misch, 2007).

2.2.3.1. Biyomalzemeler ve Biyouyumluluk

Biyomalzemeler, insan vücudunun çok değişken koşullara sahip olan ortamında

kullanırlar. Örneğin vücut sıvılarının pH değeri farklı dokulara göre 1 ila 9

arasında değişir. Günlük aktivitelerimiz sırasında kemiklerimiz yaklaşık 4MPa,

tendonlar ise 40-80 MPa değerinde gerilime maruz kalır. Bir kalça eklemindeki

ortalama yük, vücut ağırlığının 3 katına kadar çıkabilir, sıçrama gibi faaliyetler

sırasında ise bu değer vücut ağırlığının 10 katı kadar olabilir. Vücudumuzdaki

bu gerilimler ayakta durma, oturma ve koşma gibi faaliyetler sırasında sürekli

tekrarlanır. Biyomalzemelerin tüm bu zor koşullara dayanıklı olması

gerekmektedir. Geçmişte gerek tahta, kauçuk gibi doğal malzemelerin, gerekse

altın, cam gibi yapay malzemelerin biyomalzeme olarak kullanımı deneme

yanılma yoluyla yapılmakta ve vücudun bu malzemelere verdiği cevaplar son

derece farklıydı. Belirli koşullar altında, bazı malzemeler vücut tarafından kabul

görürken, aynı malzemeler, koşullar değiştiğinde vücut tarafından

reddedilebilmektedir. Son 30 yıl içinde biyomalzeme/doku etkileşimlerinin

anlaşılması konusunda önemli bilgiler elde edilmiş bulunuyor. Özellikle canlı ve

cansız malzemeler arasında çok büyük farklılıklar olduğu saptanmış

19

durumdadır. Araştırmacılar, “biyomalzeme” ve “biyouyumluluk” terimlerini,

malzemelerin biyolojik performansların belirtmek için kullanmışlardır.

Biyouyumlu olan malzemeler biyomalzeme olarak adlandırılmış ve

biyouyumluluk; uygulama sarsanda malzemenin vücut sistemine uygun cevap

verebilme yeteneği olarak tanımlanmıştır. Biyouyumluluk, bir biyomalzemenin

en önemli özelliğidir. Biyouyumlu, yani ‘vücutla uyuşabilir’ bir biyomalzeme,

kendisini çevreleyen dokuların normal değişimlerine engel olmayan ve dokuda

istenmeyen tepkiler (iltihaplanma, pıhtı oluşumu, vb.) meydana getirmeyen

malzemedir. Wintermantel ve Mayer bu terimi biraz genişleterek

biyomalzemenin yapısal ve yüzey uyumluluğunu ayrı ayrı tanımlamışlardır.

• Yüzey uyumluluğu, bir biyomalzemenin vücut dokularına fiziksel,

kimyasal ve biyolojik olarak uygun olmasıdır.

• Yapısal uyumluluk ise malzemenin vücut dokularının mekanik

davranışına sağladığı optimum uyumdur.

Bu açıdan bakıldığında metallerin olumsuz yanları; biyouyumluluklarının düşük

olması, korozyona uğramaları dokulara göre çok sert olmaları yoğunlukları ve

alerjik doku reaksiyonlarına neden olabilecek metal iyonu salımı olarak ele

alınır. Seramiklere bakıldığında ise biyouyumlulukları son derece yüksek olan

ve korozyona dayanıklı malzemelerdir. Fakat seramikler bu avantajlarının yanı

sıra, kırılgan, işlenmesi zor, düşük mekanik dayanıma sahip, esnek olmayan ve

yüksek yoğunluğa sahip malzemelerdir. Homojen özellik gösteren ve kullanım

açısından dezavantajlara sahip olan tüm bu malzeme gruplarına alternatif

olarak da kompozit malzemeler geliştirilmiştir. Uygulama alanlarına implant

malzemesi tercihine ilişkin detaylı bilgi çizelge 2.1’de verilmiştir.

20

Çizelge 2.1. İmplantlarda kullanılan doğal ve sentetik malzemeler.

UYGULAMA ALANI MALZEME TÜRÜ

İskelet Sistemi

Eklemler Titanyum, Titanyum-Alüminyum-Vanadyum

alaşımları

Kırık kemik uçlarının tespitte

kullanılan İnce metal levhalar

Paslanmaz çelik, kobalt-krom alaşımları

Kemik dolgu maddesi Poli metil metakrilat (PMMA) Kemikte oluşan şekil

bozukluklarının tedavisinde

Hidroksiapatit

Kalp-damar Sistemi Yapay tendon ve bağlar Teflon, poli etilen teraftalat Diş implantları Titanyum, alümina, kalsiyum fosfat, zirconia,

Titanyum-Alüminyum-Vanadyum alaşımları Kalp-damar Sistemi Poli etilen teraftalat, teflon, poliüretan

Kalp kapakçıkları Paslanmaz çelik, karbon

Kataterler Silikon kauçuk, teflon, poliüretan Organlar

Yapay kalp Poliüretan

Duyu Organları

İç kulak kanalında Platin elektrotlar Göz içi lensler PMMA, silikon kauçuk, hidrojeller Kontakt lensler Silikon-akrilat, hidrojeller Kornea bandajı Kolajen, hidrojeller

Tıbbi uygulamalarda kullanılan biyomalzemeleri; sert doku yerine kullanılacak

biyomalzemeler ve yumuşak doku yerine kullanılacak biyomalzemeler olarak

iki grupta da toplamak olasıdır. Ortopedik ve diş implantları, genelde birinci

grup kapsamına giren metal ve seramiklerden hazırlanırken, kalp-damar

sistemi ve genel plastik cerrahi malzemeleri polimerlerden üretilmektedir.

Ancak, böyle bir gruplandırma her zaman geçerli değildir. Örneğin, bir kalp

kapakçığı polimer, metal ve karbondan hazırlanabilir kalça protezi de metal ve

polimerlerin kompozitlerinden oluşabilir. (Gümüşderelioğlu, 2002)

Osseo-integrasyon yeteneği yüksek, gözenekli implantlara şu anda büyük bir ilgi

gözlenmektedir. Osseo-integrasyon, gözenekli yapıdaki implant ve konak kemik

arasında kemik büyümesi sayesinde kemiksi bağların kurulmasıdır. Kemik

21

dokusunun implanttan içeriye doğru büyümesi için biribiryle bağlantılı, açık

gözenekler ve konak dokulara doğrudan temas halinde olan biyo-uyumlu bir

yüzey gereklidir. Ortopedi için implantlar ek olarak, yeterli mekanik

mukavemete sahip olmalıdır. (Rubstein vd., 2012)

Yeni kemik oluşumunda, implant içerisinde damarlanma ve besin difüzyonu ve

osteojenik progenitör hücre penetrasyonu sağlamak için sistemsel gereksinim

olarak, implant gözenekleri minimum birkaç yüz mikrometre boyutunda

olmalıdır.(Rubstein vd., 2012) Aksi halde yeterli ooseo-integrasyon

gerçekleşmemiş ve kemik-implant birleşimi tam olarak gerçekleşmemiş olur. Bu

birleşme ayrıca mekanik olarak da mukavemet artışı sağlayacaktır. Şekil 2.9’da

implant ve kemik arasında gerçekleşen osseo-integrasyon gösterilmiştir.(Göçer,

2010)

Şekil 2.9. Dental implant ve kemik arasında gerçekleşen osseo-integrasyon

Biyouyumluluk konusunda dikkat edilmesi gereken bir başka durum daha

bulunmaktadır. Canlı dokuya yerleştirilen tüm malzemeler, bu dokudan tepki

almaktadır. Bu tepki, doku implant ara yüzeyinde oluşmakta ve dokunun tipine,

22

yasına, ara yüzey hareketliliğine, vücut sıvısının dolaşımına, implantın fiziksel

ve kimyasal özelliklerine, yüzey morfolojisine v.b. özelliklere bağlı olarak

değişmektedir. İmplant malzemelerdeki tehlikeler, çevresindeki dokulara zarar

vermesi veya etkileşim ile açığa çıkan kimyasal maddelerin doku sıvısında

dolaşarak hasara yol açmasıdır. Biyomalzeme seçiminde önemli olan diğer bir

konuda korozyon konusudur. Korozyon, metallerin çevreleri ile istenmeyen bir

kimyasal reaksiyona girerek oksijen, hidroksit ve diğer başka bileşikler

oluşturarak bozunması ve hasara uğraması olarak tanımlanabilir. Daha da

önemlisi, oluşan korozyon ürünleri doku içerisine girerek hücrelere zarar

vermektedir. İnsan vücudundaki akışkanlar; su, çözünmüş oksijen, protein,

klorür ve hidroksit gibi çeşitli iyonlar içermektedir. Bu nedenle; insan vücudu,

biyomalzeme olarak kullanılan metaller için oldukça korozif bir ortamdır.

(Gümüşderelioğlu, 2002; Pasinli, 2004) Bu korozif ortam, metallerin

dayanımını düşürmekte ve metallerle oluşturdukları bileşikler, hücrelere zarar

vermektedir. Metalik biyomalzemeler için önemli noktalardan bir tanesi de,

metalik biyomalzemelerin korozyona karsı dayanımlı olmaları gereğidir. İnsan

vücudunda kullanılan metalik implantların yüzeylerinde oluşan pasif filmler,

yüzeydeki oksitlenme reaksiyonlarını yavaşlatmakta, vücut sıvısı içinde metalin

minimum düzeyde çözünmesini sağlamakta ve vücut içinde kullanım süresini de

uzatmış olmaktadır. (Çakır, 1995)

İmplantlarda kullanılacak malzeme tercihi mekanik özelliklere, biyouyumluluğa

ve imal edilebilirliğe göre belirlenmektedir. Malzemeyi tercih ederken ihtiyaç

duyulan minimum mekanik özelliklerin karşılandığından emin olunmalıdır.

Malzemenin canlı doku içerisinde herhangi bir kimyasal reaksiyona girmeyecek

olması gerekmektedir. Ayrıca implantın hassasiyetine ve imalat yönteminin

yeteneklerine bakılarak uygun malzeme tercihi yapılmalıdır. Kemiksi

implantlarda tüm bu sebeplerden dolayı kısıtlı bir malzeme seçimi yapılabilir.

En sık karşılaşılan titanyum malzemeler çizelge 2.2’de mekanik özellikler

açısından detaylandırılmıştır. (Misch,2007) Titanyum dışında son zamanlarda

zirkonyum alaşımları ve kobalt-krom malzemeler de implant teknolojisinde yer

bulmaya başlamıştır.

23

Çizelge 2.2. Titanyum ve titanyum alaşımlarının mekanik özellikleri

Derece

(Titanyum)

Özellik 1 2 3 4 Tİ-6AI-4V

Çekme mukavemeti, (MPa) 240 345 450 550 930

Esneme dayanımı, %0.2

karşılanan min (MPa) 170 275 380 483 860

Elastiklik (GPa) 103 103 103 103 113

2.2.3.2. Hafiflik

Kemikler yapıları itibariyle hafif dayanıklıdırlar. Özellikle malzeme özellikleri ve

tasarımlarından dolayı darbe sönümleyici özelliklere sahiptirler. Hafif ve

mukavim olmaları sayesinde vücutta taşınması ve kullanılmaları kolaydır. İnsan

ve hayvanları hızlı hareket etme reflekslerini sağlar. Zıplama, atlama gibi

eylemleri kolaylıkla yamalarını sağlarlar. Hatta bazı canlılar için kemiklerin bu

özellikleri hayati önem taşır. Örneğin ağaçkakanlar kemik yapıları sayesinde

gagalarını hızlıca hareket ettirirler ve ve ağaçlardan gelen darbeleri beyne

iletmeden sönümlerler.(Utku Kuyucu vd., 2012)

Omurga iskeleti aksiyel ve apendiküler alt bileşenlere ayrılmaktadır. Aksiyel

bileşen kafatası, omurga, sternum ve kaburgalardan oluşmaktadır. Apendikülar

bileşen ise uzun kemiklerden oluşmaktadır. Yetişkin iskeletinde iki major tip

kemik bulunur:

• Kortikal kemik yoğun ve kompaktır. Bütün iskelet yapılarının en dış kısmını

oluşturur. Kortikal kemik iskelet ağırlığının yüzde 80’nini oluşturur. Kortikal

kemiğin major fonksiyonu mekanik güç ve koruma sağlamaktır.

• Trabekülar (süngerimsi) kemik uzun kemiklerin, özellikle uç kısımlarının

içerisinde, omurların gövdesinde, pelvisin iç kısımlarında ve diğer büyük yassı

kemilerde bulunur. Trabekülar kemik, özellikle omurlarda olmak üzere mekanik

desteğe önemli katkılar yapar. Ayrıca trabekülar kemik, kortikal kemikten

24

metabolik olarak daha aktiftir ve mineral desteğini sağlar. Şekil 2.10.’da Yetişkin

iskeletindeki süngerimsi ve kortikal bölgeler gösterilmiştir. (Utku Kuyucu vd.,

2012)

Şekil 2.10. Kompakt (Kortikal) Kemiğin Osteonu ve Süngerimsi (Süngerimsi)

Kemiğin Trabekülasının Şematik Görünümü

Kemiğin yapısı bu şekilde hafif ve dayanıklı iken tasarlanan ve imal edilen

implantlar kemiklerden çok farklı şekilde ağır ve dayanıksız olması

düşünülemez. Bu nedenle tasarlanan ve imal edilen implantlar en az bulunduğu

bölgedeki kemik kadar hafif ve dayanıklı olmalıdır. Aksi halde hastalar için

yeterli bir çözüm olmaktan çıkar ve dezavantajları ola bir tedavi yöntemi haline

gelir. Tasarımı yapılan implantlar hafifletilmek için çeşitli yöntemlere

başvurulur. Bu yöntemlerden başlıca üç tanesi şu şekildedir:

• Yoğunluğu düşük malzemelerin tercihi yapılmalıdır.

• İmplant üzerinde delikler oluşturularak hafifletilmelidir.

• Gözenekli veya kafes yapılı sistemlerle hafiflik sağlanmalıdır.

Şekil 2.11’de yapısal hafifletme çalışması yapılmış implant örnekleri verilmiştir.

(Quin vd., 2015;Parthasarathy vd., 2009)

25

Şekil 2.11. İmplant hafifletme yöntemleri

2.2.3.3. Mekanik Dayanım

Biyomekanik kas iskelet sistemi ve biyolojik sistemlerin hareket fonksiyonları

ve yapıları ile ilgilenir. Biyomekanik, bir süre sonra mühendislik mekaniğinin

bir parçası olabilecektir. Çünkü insan vücudunun bazı kısımları çeşitli makine

parçalarına benzerlikler göstermektedir. Örneğin, uzun kemiklerde yapılan bazı

gerilme analizleri, bunların uzun makine parçalarında olduğu gibi önemli eğilme

momentlerine maruz kaldığını göstermiştir. (Çalışkan ve Fındık, 2014)

Tasarımı ve imalatı yapılan her implant uygulanacağı vücut bölgesindeki

yüklere maruz kalacaktır. Bu nedenle imal edilen implantların, uygulanacağı

vücut bölgesindeki yüklere karşı mukavemetli olması gerekmektedir. Herhangi

bir kırılma, çatlama vb. deformasyonlar hasta sağlığını ciddi biçimde tehdit

edecektir.

26

Standart olarak bilinen implantlar (dişler, kalça, diz vb.) bilinen test

prosedürleri uygulanarak mekanik yönden incelenebilir. Ancak kişiye özel

implantların bilinen test yöntemlerine tabi tutulması mümkün değildir. Her

implant kendine has özellikler barındırmaktadır. Bu nedenle tasarımı yapılan

implantların, imal edilmeden önce mekanik testlerinin yapılması gerekecektir.

Bu testler bilgisayar ortamında ve laboratuar şartlarında gerçekleştirilebilir.

Dikkat edilmesi gereken en önemli şey ise sınır şartlarının doğru bir biçimde

seçilmesi ve uygulanmasıdır.

2.2.3.4. İmal Edilebilirlik

İmplantlar hastanın vücut yapısına ve hasta dokuya bağlı olarak

tasarlanabilirler. Ancak tasarımı yapılan her ürün implant olarak imal

edilemeyebilir. Bir implantın tasarımı yapılırken imalat yöntemine uygun olarak

hareket edilmelidir. Aksi halde imalat esnasında çeşitli güçlüklerle

karşılaşılabilir. İmal edilebilirlik sorunu son dönem teknolojilerinden eklemeli

imalatın ortaya çıkmasıyla neredeyse ortadan kalkmıştır. Ancak hala bazı

tasarımlarda imalat güçlüğü gözlenmektedir. Bir diğer imalat zorluğu ise her

imalat yöntemiyle her malzemenin işlenemiyor olmasıdır.

2.2.4. İmplant İmalat Yöntemleri

İmplant tarihi boyunca birçok farklı implant üretim yöntemi kullanılmıştır.

İmplant imalat yöntemleri ilk başlarda el işçiliği (tesviye) yöntemine

dayanmaktaydı. Çünkü ilk dönemlerde herhangi bir makineleşme ortaya

çıkmamıştı. Ancak makineleşmenin gelişmesiyle, talaş kaldırma ve döküm

yöntemiyle implant imalatı yaygınlaşmış oldu. Bu yöntem el ile şekil verme

yöntemine göre çok daha kolay ve hassas işçiliği imkân tanımış oldu. Daha kısa

sürede, daha az insan gücüyle implantlar imal edilmeye başlanmış oldu. Hassas

döküm işleminde, karmaşık geometrideki parçalar üretilebilmesine rağmen

yüzey pürüzlendirme ve gözenekli imalat gibi işlemler yapılamamaktadır. Bu

işlemlerin ek bir takım işlemler ile gerçekleştirilmesi gerekmektedir. Bu

yöntemde ilk olarak implantın mumdan modeli yapılır. Birden fazla imalat

27

gerçekleşecekse mumdan salkımlar oluşturulur. Bu model salkımı seramik

malzeme içerisine birkaç defa daldırılarak kaplama işlemi yapılmış olur.

Sonrasında ısı yardımıyla mum eritilir ve kalıbı terk etmesi sağlanır. Seramik

malzeme fırınlanarak mukavemeti artırılır. Dikkatli bir şekilde metal

malzemenin döküm işlemi gerçekleştirilir. Sonrasında seramik kalıp kırılarak

temizlenir. Her bir salkım testere ile kesilerek ayrılır. Düzeltilmesi gereken

yerler talaş kaldırılma işlemine tabi tutulur. Isıl işlem, kumlama vb. ek bir işlem

gerekiyorsa yapılır. İmplantlar kullanılır hale getirilmiş olur. (Ay, 2015) Ancak

bu yöntemde parçanın iç kısmına müdahalede bulunmak imkânsızdır. Şekil

2.12’de hassas döküm işlemi basamaklar halinde gösterilmiştir. (Anonim,2015)

Şekil 2.12. Hassas Döküm yöntemi basamakları

Hassas döküm ile imalat işlemi, anlatıldığı üzere çok fazla işlemi bir arada

barındırır. Aynı zamanda çok sayıda nitelikli iş gücüne de ihtiyaç duyar. Gelişen

teknolojileri etkisiyle günümüzde implant teknolojisi farklı bir noktaya gelmeye

başlamıştır. Hem daha hızlı imalat yapmaya imkân tanıyan, hem daha az nitelikli

insan gücüne ihtiyaç duyan hem de daha hassas ve detaylı implantlar yapmaya

imkân tanıyan eklemeli imalat teknolojileri son dönemde hızla yaygınlaşmaya

başlamıştır.

28

2.3. Eklemeli İmalat

Eklemeli imalat, hızlı prototipleme olarak da anılmaktadır. İngilizcede 3D

printer olarak bilinen sistemler Türkçesi 3 boyutlu yazıcı (3B yazıcı) olarak

bilinmektedir. Reportbuyer.com adlı internet sitesinin 28 Ocak 2014 tarihinde

açıklamış olduğu “World 3D Printing Market INTRODUCTION” adlı raporunda

dünya piyasasında 3B yazıcıların pazar paylarına ilişkin bir çalışma

yayınlamıştır. Rapordaki verilere göre hızlı prototipleme sistemlerinde 2013 yılı

itibariyle yalnızca cihaz satışı bazında 5.38 milyar TL (2.56 milyar $) civarında

bir rakama ulaşılmıştır. Cihaz satış bazında pazar payının 2017 yılında her yıl

%20 artarak 10,5 milyar TL’ye (5 milyar $) ulaşacağı öngörülmektedir. Verilen

bu rakamlar yalnızca cihaz satışı bazındaki rakamlardır ancak 3B yazıcı

sektörünün diğer maddi kısımları ise hammadde satışı ve cihazdan elde edilen

3B ürünlerdir. Bu iki maddi kısımda işin içine girdiği zaman maddi olarak çok

daha ciddi rakamlar ortaya çıkacaktır. Plastik sektöründeki şirketlerin

pazardaki çalışmalarını 3B yazıcılara hammadde sağlayacak biçimde

geliştirmeleri önümüzdeki dönemlerde doğru bir seçim olacaktır. Ülkemiz

pazarındaki 3B yazıcı pazar paylarına ilişkin ise henüz somut bir veri

oluşmamıştır. (Kunststoffe, 2012)

Hal böyleyken eklemeli imalat teknolojisinin yakın zamanda implant

teknolojisini tam anlamıyla ele alınması düşünülmektedir. Eklemeli (additive)

işlem yapan teknolojilerde bir takım yöntemsel farklılıklar vardır. Her yöntemin

birbirine göre bazı avantaj ve dezavantajları bulunmaktadır. (Kayacan M. Y.,

2014) İmplant imalatında ihtiyaç duyulan malzemeler biyouyumlu metaller

olduğu için, metal eklemeli imalat yöntemleri bu tekniğin implant ile ilişkin

taraflarıdır.

Hızlı prototipleme yöntemleri, ürün tasarım sürecinin prototipleme aşamasının

hızlandırılması amacıyla ortaya çıkmış çeşitli üretim yöntemleridir. (Pham ve

Gault,1998) Bütün hızlı prototipleme yöntemlerinde, üretilecek cismin üç

boyutlu katı modeli sanal ortamda iki boyutlu kesitlere ayrılır ve üretim, bu

kesitlerin katman katman oluşturularak, kullanılan yönteme bağlı olarak çeşitli

29

şekillerde, üst üste birleştirilmesiyle gerçekleştirilir. Üretim için sadece cismin

katı modelinin gerekli olması, farklı bir cisim üretimi için sadece katı modelin

değiştirilmesi ve hızlı prototipleme makinelerinde üretimin kalıp/takımdan

bağımsız yapılması, bu yöntemlerin tasarım sürecinde prototiplerin hızlı bir

şekilde üretilmesini mümkün kılmıştır. Bu özellikler ve katman-katman

üretimin çok çeşitli karmaşıklıkta şekillerin oluşturulabilmesini mümkün

kılması, bu yöntemlerin uygulama alanlarının, prototiplemeden üretime doğru

genişlemesine de yol açmıştır.

Günümüzde, hızlı prototipleme yöntemleri kullanılarak, hızlı

takımlama/kalıplama (plastik enjeksiyon kalıplan, elektroerezyon

elektrotlannm üretimi gibi), hızlı/eklemeli imalat gibi yeni üretim teknikleri

üzerine araştırmalar sürmektedir. (Erdoğmuş ve Dağ, 2009)

Hızlı Prototip kavramı ilk olarak 1980 sonlarında Stereolithography (SLA)

makinesi ile gün yüzüne çıkmıştır. O zamandan beri benzer kavramları

kullanarak günümüze farklı konseptlerle ulaşmıştır ve bu teknolojiler

patentlenmiştir. (Levy vd. , 2003) . Çizelge 2.3.’ da bu konseptler gösterilmiştir.

30

Çizelge 2.3. Hızlı prototipleme sistemleri ve geliştirildiği yıllar (Gideon vd.

,2003)

Orijinal Adı Türkçeleştirilmiş Adı Kısaltması Geliştirilme

Yılı

Stereolithography Tarayarak Işıkla

Kürleme Tekniği SLA 1986-1988

Solid Ground Curing Katı Tabaka Kurutma SGC 1986-1988

Laminated Object

Manufacturing

Tabakalı Yapıştırmalı

Parça İmalatı LOM 1985-1991

Fused Deposition

Modelling

Ergiyik Biriktirme

Modelleme FDM 1988-1992

Selective laser Sintering Seçici Lazer Sinterleme SLS 1987-1992

3D Printing (Drop on

Bed) Üç Boyutlu Yazıcı 3DP 1985-1997

Hızlı prototipleme yöntemlerinde, üretim için cismin sadece katı modeline

ihtiyaç duyulur. Bu yöntemler, genel olarak “malzeme eklemeli” ve “malzeme

çıkarmalı” olarak iki ana kola ayrılır. Malzeme eklemeli teknolojiler de kendi

abında “sıvı”, “ayrık (toz) parçacıklı” ve “katı (yaprak - katman)” olmak üzere

üçe ayrılır. Sıvı temelli üretimde katılaşma, akışkan malzemenin lazer temasıyla,

elektroset akışkanla veya prototip malzemesinin eriyip ardından katılaşmasıyla

oluşabilir. Bu teknolojilere örnek olarak, Tarayarak Işıkla Kürleme Tekniği (SLA,

Stereolitography) ve Eriyik Depozit Modelleme (FDM - Fused Deposition

Modeling) verilebilir. Toz malzeme kullanılan üretimlerde birleştirme işlemi ya

lazerle ya da seçmeli uygulamalı bağlayıcı araçlarla yapılır. Bu teknolojileri

örnek olarak, Lazer Sinterleme (SLS - Selective Laser Sintering) ve Üç Boyutlu

Yazıcı (3DP - Three Dimensional Printing) verilebilir. Katı katman kullanılan

teknolojilerde ise malzeme yapraklan lazer ya da bir yapıştırıcı yardımıyla

birleştirilir. Bu teknolojilere örnek olarak da Tabakalı Yapıştırmalı Parça İmalatı

(LOM - Laminated Object Manufacture) ve Katı Folyo Polimerizasyonu (SPF -

Solid Foil Polimerization) verilebilir. (Rochusa vd.,2007;Kruth vd.,1998).

31

Bütün malzeme eklemeli teknolojilerde üretilecek cismin 3 boyutlu katı CAD

modeli gereklidir. Parça üretimi için gerekli bu modeller, çizimlerini STL

(Standard Tessellati Language) formatında kaydedebilen yada bu formata

dönüştürebilen herhangi bir CAD yazılımı ile oluşturulmalıdır (Catia,Solid

Works,Pro/Engineer, AutoCAD vb.) (Pham ve Gault,1998;Anonim,2014; Kolosov

vd.,2006)

Eklemeli İmalatta titanyum, cobalt-krom, zirkonyum gibi malzemeler

kullanılabilmektedir. Her geçen gün yeni bir metal daha eklemeli imalatın işlem

potansiyeline dahil olmaktadır. Metal malzeme ile iş yapan iki farklı yöntem

bulunmaktadır. Bunlar EBM ve SLS olarak bilinmektedir. Bunların alt dalları

olarak da SLM, DMLS, LDM ve hibrit yöntemler de bulunmaktadır.

2.3.1. EBM Yöntemi İle Eklemeli İmalat

Elektron ışınlı ergitme prosesi toz halindeki metalleri ısıtarak ergitme ve

birleştirme prensibine dayanır. Bu yönüyle ısıtarak toz bağlama (SLS) metodu

ile benzerlik gösterir. 1000°C sıcaklıkta, vakumda bulunan hareketli tabla

üzerine yaklaşık 0,1mm kalınlığında tabaka oluşturacak şekilde serilen metal

tozları, bilgisayar kontrollü olarak elektron bombardımanı uygulanır. 2800°C

sıcaklıktaki elektron kaynağından gelen elektronlar hızlandırıldıktan sonra

yarım ışık hızı büyüklükte bir hız ile toz havuzuna çarpar. Bu hızdaki

elektronların kinetik enerjisi metali ergitmek için yeterlidir. Ergitme bittikten

sonra tabla dikey düzlemde aşağı doğru kaydırılır, eritilecek yeni toz tabakası

serilir ve proses tüm parçanın üretimi tamamlanana kadar tekrarlanır. (Chua,

2003)

Elektron ışınlı ergitme yöntemi ile seçici lazer sinterleme yöntemi birçok

yönden benzerlik gösterir. Ancak temeldeki en önemli farkları EBM yönteminde

ortamın havası vakum ile çekilerek boş bir ortam oluşturulur. SLS yönteminde

ise ortamın havası önce çekilir sonra ortama koruyucu gaz gönderilir.

32

SLS ‘ye göre daha verimli olan EBM, gözeneksiz, yoğun parçaların üretilmesi için

idealdir. (Chua,2003) Ergitme işlemi vakumda gerçekleştiği

için nitrat ve oksitlerden arınmış malzeme elde etmek mümkündür. Yüksek

hassasiyet beklenen karmaşık geometrideki metal parçaların üretimine imkân

sağladığı için sağlık sektöründe titanyum alaşımı implantların ve havacılık

sektöründeki parçaların üretiminde tercih edilmektedir. (Arcam, 2010) 2001

yılında İsveçli Arcam AB tarafından ticarileştirilen teknik, firma tarafından 1995

yılından beridir Chalmers Teknik Üniversitesi ile ortaklaşa geliştirilmektedir.

(Chua,2003)

Vakum altında elektron demeti ile ergitmenin lazer sistemlerine göre yüksek

güç verimliliği, üstün malzeme özellikleri gibi birçok avantajı bulunmaktadır.

Elektron demet kontrol sistemi, lazer tabanlı kontrol sistemlerindeki gibi

herhangi bir optik ya da hareketli yansıtıcılar içermez. Ayrıca lazer kullanılan

sistemlerde maksimum verimi elde edebilmek için, farklı malzemelere uygun

dalga boylarının eşleştirilmesi gereklidir. Elektron demet sistemlerinde dar bir

ışın ile çok yüksek enerji seviyelerine ulaşılabilirken, lazer sistemlerinde fazla

yansıtma nedeniyle güç verimliliği azalmaktadır. EBM yönteminde demetin

saptırılması için parçaların hareket ettirilmesi gerekmez, bu sayede yüksek

tarama ve üretim hızlarına ulaşılır. (Karlsson vd., 2013; Larsson vd., ?) Ebm

yöntemi ile imal edilen implantlar mekanik özellikler açısından diğer eklemeli

imalat yöntemlerine göre daha üstün özellikler barındırmasına rağmen implant

imalatında daha az tercih edilen bir yöntemdir. EBM yönteminin çalışma

prensibi şekil 2.13’te görülmektedir.

33

Şekil 2.13. EBM 3B Yazıcıların Çalışma Prensibi

2.3.2. SLS Yöntemi İle Eklemeli İmalat

SLS teknolojisinde toz halinde bulunan plastik veya metal malzemeler bilgisayar

destekli imalat (CAM) yazılımı ile hareket eden lazer ışınıyla taranır. Taranan

bölgelerdeki malzeme sinterlenerek birbirine kaynaşır ve parçanın ilk katmanı

oluşur. İkinci toz katmanı ilkinin üzerine sıvanır ve sinterleme işlemi sırasıyla

devam ederek parçanın üretilmesi sağlanır. Bu yöntem sayesinde ürün katman

katman sinterlenmekte, bunun için gereken ısı lazer ışınından sağlanmaktadır.

Üretim prosesi olarak ısı etkisiyle metallerin birleştirilmesinden dolayı

kaynakla benzerlik gösterir. SLS yönteminde vakum altında metal tozlarının

daha mukavim olarak yapışması sağlanırken, üründe iç hata oluşmaması için

ortama koruyucu gaz verilir.

Katmanlar tamamlandıktan sonra parça metal veya plastikle dolu toz

havuzundan çıkarılır. Bu teknolojide taban bölgesi haricinde destek yapısı

kullanılmaz. Bu yöntemle elde edilen ürünler metalden yapılmışsa yüzey kalitesi

talaşlı imalata göre daha kötü olacaktır. Çünkü eriyen metallerin enerjisi

çevresindeki metal tozlarına da etki ederek ergimeyi kısmi de olsa kontrol

dışına iter. İmal edilecek olan ürünlerde bu durum göz önünde bulundurularak

34

uygun toleranslar varsa kullanılmalıdır ya da ek işlemler ile toleranslar

sağlanmalıdır.

Hammadde olarak çoğunlukla poliamid, titanyum vb. malzemeler kullanılır.

Ancak son yıllardaki gelişmeler sonucu seramik ve metal tozları

kullanılabilmektedir. Bu teknoloji 1980'li yılların ortalarında Dr. Carl Deckard

tarafından geliştirilmiştir. Şekil 2.14’de SLS tipi yazıların çalışma prensibi

gösterilmiştir. (Anonim, 2015)

Şekil 2.14. SLS Tipi Yazıcıların Çalışma Prensipleri

SLS tipi imalat ile malzeme çeşitliliği oldukça fazladır. DMLS ve SLM ile metal

malzeme üzerinde çalışılır. SLM metodu ile imalat kelime anlamı olarak seçici

lazer ergitme anlamına gelmektedir. Bu yöntemde toz partikülleri ısı tesiriyle

ergitilip birbiriyle kaynaşırlar. İşlem tamamlandığında birbiriyle tam kaynaşma