SELEÇÃO DE MATERIAIS PARA PROJETO MECÂNICO - … 6-.pdf · –Extrusão, trefilação e...

Transcript of SELEÇÃO DE MATERIAIS PARA PROJETO MECÂNICO - … 6-.pdf · –Extrusão, trefilação e...

DESENVOLVIMENTO DO PROCESSO DE FABRICAÇÃO DE BARRAS DE

PROTENSÃO.

ENCRUAMENTO/ ATMOSFERAS DE COTTRELL

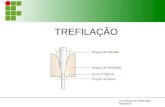

TREFILAÇÃO: ESTADO COMPRESSIVO DA FIEIRA-TENSÃO

RESIDUAL NO CENTRO É COMPRESSIVA.

MATERIAL

TREFILADO NÃO É

ADEQUADO PARA

FORJAMENTO

METALURGIA DO PÓ

É a técnica de produção de peças metálicas a partir de metais e suas ligas transformados em pó.

HISTÓRICO

• 3000 AC - Egito – Armas de aglomerado de pó de Ferro;

• 300 DC - Índia - Coluna de 6,5 t de pó de Ferro;

• 1800’s - Consolidação do pó de Platina por trabalho a quente - Rússia e Inglaterra;

• 1905 - Filamentos de Carbono (4 lumens/W);

• 1910 - Filamentos de Tungstênio ( 8 lumens/W);

• 1930’s - Bronze poroso, Prata/Grafite e Carbetos;

• 1940’s - Ligas de Tungstênio, Ferro e metais refratários;

METALURGIA DO PÓ

APLICAÇÃO DA METALURGIA DO PÓ

Ligas de Ferro com grande precisão e elevada qualidade estrutural;

Materiais de difícil processamento, com alta densidade e microestrutura uniforme;

Materiais com elevado ponto de fusão;

Ligas especiais de materiais compostos;

Materiais com forma ou ingredientes pouco comuns;

Materiais porosos.

METALURGIA DO PÓ

Introdução aos Processos de Fabricação de Produtos Metálicos – Claudio Shyinti Kiminami / Walman Benício de Castro / Marcelo Falcão de Oliveira

LAMINAÇÃO/SINTERIZAÇÃO

1. Fissuração na cratera;

2. fissuração transversal na ZF;

3. fissuração transversal na ZTA;

4. fissuração longitudinal na ZF;

5. fissuração na margem da solda;

6. fissuração sob o cordão;

7. fissuração na linha de fusão;

8. fissuração na raiz da solda;

39

SOLDABILIDADE

EX: AÇOS – QUANTO MENOR O TEOR DE CARBONO E

COM QUANTIDADE ÓTIMA DE ELEMENTOS DE LIGA

MELHOR SOLDABILIDADE (TEORES DE S, P, ETC) . A

DUREZA DA ZAC TAMBÉM DEVE SER ANALIZADA.

Algumas

Combinações:

METAL BASE METAL CLADEADO

Ligas de Cobre

Aço Carbono

Latão

Alumínio

Ligas de Niquel

Aço Inoxidável

Aço Ligado

Titânio

Cobre-Niquel

Ligas de Niquel

Latão

Alumínio

Aço

Cobre

ASPERSÃO TÉRMICA (METALIZAÇÃO)

A liga é aquecida até a fusão e

projetada por meio de ar

comprimido.

http://www.sitedasoldagem.com.br/

ELETRODEPOSIÇÃO DE COBRE,

NÍQUEL, ETC

É o oposto da corrosão. O ânodo de

cobre é corroído e libera o cátion Cu+2

(aumentando a concentração da

solução) que deposita no cátodo, que é

a peça a ser revestida. Peça

Cobre

Cu+ 2

e

fonte de

corrente

As reações eletrolíticas são:

No eletrodo de cobre (ânodo): Cu Cu+2 +

2e

Na peça (cátodo) : Cu+2 + 2e Cu

MÉTODOS DE APLICAÇÃO DOS REVESTIMENTOS METÁLICOS

Seleção Sistemática do Processo

• A estratégia é similar ao da escolha de materiais;

• Todos os processos são candidatos;

• Os passos são: Tradução, Triagem, Classificação e Procura de Informações Suporte.

PROCESSOS

TRADUÇÃO DOS REQUISITOS DO PROJETO Identificar Classe do Material, Classe da Forma e os Atributos do Processo

TRIAGEM USANDO AS RESTRIÇÕES Elimina os processos que não podem atender a tradução dos requisitos

SELEÇÃO USANDO O OBJETIVO Ordenar: a) pelo tamanho da carga ou b) pelo custo relativo

BUSCA POR INFORMAÇÕES DE SUPORTE Busca do histórico familiar daqueles listados no topo

ESCOLHA FINAL DO PROCESSO FINAL

• Cartas de Seleção

– Cada processo é caracterizado por um conjunto de atributos, apresentados como matrizes ou gráfico de barras;

FUNÇÃO: O que o processo deve fazer ? (Forma? União? Acabamento)

RESTRIÇÕES: Qual o material, forma, tamanho, precisão, etc, deve ele fornecer ?

OBJETIVO: O que deve ser minimizado ou maximizado? (Custo? Tempo?

Qualidade?

VARIÁVEIS LIVRES: Escolha de Processo

Opções de Cadeia de Processamento

• Na Tradução as exigências de projeto são expressas como restrições sobre o material, tamanho, forma, tolerância, rugosidade e outros parâmetros relacionados ao processo.

• Utilizando os diagramas de seleção de processos, as Restrições são utilizadas para selecionar os processos que são incapazes de atende-las.

• Os processos selecionados são então ranqueados por medidas econômicas.

• Os processos do topo da lista são explorados em profundidade.

Matriz Processo-Material

• A matriz mostra a correspondência entre material e classes de processo.

• Processos que não podem conformar o material de escolha estão fora da seleção.

Matriz Processo-Forma

• É o atributo mais difícil de caracterizar.

• É possível combinar mais que um processo, formando a cadeia de processo que adiciona características adicionais, como por exemplo a fundição antecede a usinagem.

• Toda adição de processo envolve mais custos.

• Muitos processos envolvem o rotacionamento ou translação da ferramenta ou peça (simetria axial, simetria translacional, uniformidade de seção)

– Rotacionamento cria formas circulares

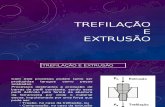

– Extrusão, trefilação e laminação criam formas prismáticas

– Processos de conformação de chapas produz formas planas (estampagem e formas côncavas).

– Certos processos podem executar formas 3D

• Mostra o típico intervalo de massa de componentes que cada processo pode produzir.

• É um das 04 restrições, permitindo aplicação da restrição no tamanho (medido por massa), espessura da seção, tolerância e rugosidade superficial.

• Grandes componentes podem ser construído pela soldagem de pequenas partes.

• Os processos são agrupados pelas classes de materiais que eles podem lidar, permitindo a descrimina

Mapa Processo-Massa

Mapa Processo-Espessura da Seção

• Tensão superficial e fluxo de calor limitam a seção mínima e a esbeltez das forma produzidas por fundição por gravidade (pode ser aumentada pela pressão ou pré aquecimento do molde).

• Os processos de conformação plástica permitem um intervalo maior

• Usinagem pode produzir peças delgadas e assim por diante.