nes KP Kujang IB

-

Upload

andikamput -

Category

Documents

-

view

874 -

download

117

Transcript of nes KP Kujang IB

(Laporan Kerja Praktek)

Evaluasi Kinerja Ammonia Converter

(Effluent Exchanger) PT. Pupuk Kujang IB

Neni Muliawati

LAPORAN KERJA PRAKTEK

PT PUPUK KUJANG I B (PERSERO)

CIKAMPEK – JAWA BARAT

Process Engineering KIB

Tugas Khusus

Evaluasi Kinerja

“Ammonia Converter Feed / Effluent Exchanger ”

Oleh

Neni Muliawati 0415041056

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

BANDAR LAMPUNG 2008

Judul Kerja Praktek : Evaluasi Kinerja ’Ammonia Feed / Effluent

Exchanger’

Nama Mahasiswa : Neni Muliawati Nomor Pokok Mahasiswa : 0415041056 Jurusan : Teknik Kimia Fakultas : Teknik MENYETUJUI,

Pembimbing

Herti Utami , S.T. , M.T. NIP. 132258658

Ketua Jurusan Teknik Kimia

Ir. Azhar, M.T. NIP. 132126862

MENGESAHKAN

Tim Penguji Ketua : Herti Utami , S.T. , M.T. ........................... Penguji Bukan Pembimbing : Dewi Agustina , S.T. , M.T ............................

Tanggal Lulus Seminar Kerja Praktek : 10 Maret 2008

SANWACANA

Bismillahirrahmanirrahim....

Puji syukur ke hadirat Khalik , Sang Maha Pengasih Allah SWT karena berkat

anugerah dan kasih sayang-Nya penulis dapat melaksanakan serta menyelesaikan

laporan kerja praktek ini . Shalawat serta salam teruntuk junjungan besar kita

Rasullullah Muhammad SAW atas contoh suri tauladan bagi umat muslim .

Penulis melaksanakan kerja praktek di PT. PUPUK KUJANG IB periode 6

Agustus - 6 September 2007 di Bagian Process Engineer KIB dengan tugas

khusus “ Evaluasi Kinerja Ammonia Feed / Effluent Exchanger ”.

Penulis menyadari banyak mendapatkan bantuan dari berbagai pihak selama

pelaksanaan kerja praktek, pengerjaan laporan kerja praktek dan seminar kerja

praktek. Melalui kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ayahanda ‘Nelson’ dan Ibunda ‘Azni’ atas curahan cinta kasih , doa & ridho

kedua orang tua yang insyAllah merupakan ridho Allah , nasihat , dukungan

material yang kesemuanya tak penat selalu diberikan kepada penulis.

2. Adinda tersayang ‘Nina Fitria’ , ‘Nestri’ dan ‘Naufal Azel Muzakkiy’ atas

segala rasa cinta persaudaraan , support , nasihat serta limpahan doa .

3. Bapak Ir. Azhar M.T., selaku Ketua Jurusan Teknik Kimia Universitas

Lampung.

4. Ibu Herti Utami , S.T. , M.T. , selaku dosen pembimbing kerja praktek yang

telah memberikan petunjuk dan bimbingan dalam penyusunan laporan ini.

5. Ibu Dewi Agustina , S.T. , M.T , selaku dosen penguji atas segala kritik dan

saran dalam perbaikan isi dan penulisan laporan ini.

6. Ibu Meiry Heniarita , S.T , selaku pembimbing lapangan yang telah

memberikan bimbingan selama penulis berada di PT. Pupuk Kujang IB .

7. Tim Process Engineer KIB ( Bapak Roni dan Bapak Dadang ) serta seluruh

jajaran staf Kujang IB atas informasi dan data-data yang dibutuhkan penulis .

8. Om ‘Chairil’ dan Tante ‘Lutfia’ beserta keluarga atas bantuan selama

pengurusan administrasi pendaftaran di P.T Pupuk Kujang , yang juga telah

mengizinkan penulis tinggal di kediaman Komplek Perumahan Pupuk Kujang

Jl . Kenanga C13 , terutama atas rasa kasih sayang kekeluargaan , nasihat

serta contoh teladan yang selalu terukir dihati penulis .

9. Om ‘Surya’ abo inggi yang sangat membantu dengan pemberian komputer

dan printer sehingga penulis dapat menyelesaikan laporan kerja praktek ini .

10. Sahabat sekaligus saudari : ‘Usnul’ atas support dan doa; rekan kerja praktek

penulis ‘Anita’ (beserta keluarga) yang mengizinkan penulis tinggal sekitar 1

bulan di kediamannya juga mengizinkan penggunaan komputer serta printer

dan ‘Cici’ yang mendampingi penulis selama persiapan dan pelaksanaan

seminar “thanks for ours unforgettable memories of Kujang” ; ‘Micun’ ,

‘Uly’ , Fajar‘kijang2’ yang membantu selama persiapan seminar kerja praktek

; ‘Indriyani , Icha dan Ade’ yang menjadi teman diskusi Heat Exchanger ;

‘Puji’ yang mengizinkan penulis memakai komputer miliknya ; Nur ‘Nu’

yang meminjamkan printer ; ‘Sheelin’05 yang meminjamkan buku McCabe .

11. Kak Anggi ‘Zie’ 00 yang meminjamkan komputer , membantu membawakan

komputer penulis dari rumah Jakarta , atas informasi , saran , diskusi

mengenai Kujang dan perhitungan tugas khusus , doa serta dukungan .

12. Kebersamaan teman – teman KIB : Rekan sebimbingan Meta dan Asep

(POLBAN) ; Galih dan Joe ( UNTAG ) , Bas dan Fitri ( ITB ) .

13. Teman – teman seperjuangan 2004 yang namanya tercantum di hati , Rekan

seluruh angkatan di Jurusan Teknik Kimia atas bantuan , dukungan dan juga

kehadiran pada seminar kerja praktek penulis.

14. Segenap pihak yang telah membantu dalam pelaksanaan dan penyusunan

laporan Kerja Praktek yang tidak dapat penulis sebutkan satu persatu.

Akhir kata, penulis berharap semoga laporan ini dapat berguna dan bermanfaat.

Bandar Lampung , Maret 2008

Neni Muliawati

i

DAFTAR ISI

Halaman

DAFTAR ISI ........................................................................................................... i

DAFTAR TABEL .............................................................................................iv

DAFTAR GAMBAR .......................................................................................... v

ABSTRAK ........................................................................................................... vi

I. PENDAHULUAN ........................................................................................... 1

A. Sejarah PT. Pupuk Kujang .......................................................................... 1 B. Deskripsi Proses .......................................................................................... 2

1. Unit Utilitas ............................................................................................ 2 2. Unit Produksi Amonia ........................................................................... 3 3. Unit Produksi Urea ................................................................................ 3 4. Unit Pengantongan ................................................................................. 4

C. Pelaksanaan Kerja Praktek ........................................................................... 5 D. Tujuan kerja Praktek .................................................................................... 5 E. Ruang Lingkup Kerja Praktek ...................................................................... 5

II. TINJAUAN PUSTAKA ................................................................................. 6

A. Karakteristik Bahan Baku dan Produk ........................................................... 6 1. Karakteristik Bahan Baku ........................................................................... 6 2. Karakteristik Produk ................................................................................... . 7

B. Pembuatan Amonia ........................................................................................ 9 1. Sejarah Pembuatan Amonia ........................................................................ 9 2. Macam-macam Proses Sintesis Amonia ..................................................... 9 3. Prinsip Proses Sintesis Amonia .................................................................. 11 4. Faktor-Faktor yang Mempengaruhi Sintesis Amonia................................. 12

C. Pembuatan Urea .............................................................................................. 13 1. Sejarah Pembuatan Urea ............................................................................. 13 2. Macam-Macam Metode Sintesis Urea ....................................................... 14 3. Konsep Proses Sintesis Urea ...................................................................... 14 4. Faktor-Faktor yang Mempengaruhi Sintesis Urea ...................................... 15

ii

III. BAHAN BAKU ............................................................................................. 16

A. Bahan Baku Utama ......................................................................................... 16 1. Gas Alam .................................................................................................... 16 2. Udara .......................................................................................................... 17 3. Air ............................................................................................................... 17 4. Amonia Cair ............................................................................................... 18 5. Gas Karbondioksida ................................................................................... 18

B. Bahan Baku Penunjang ................................................................................... 18 1. aMDea ( Activated Methyldiethanolamine ) ............................................... 19 2. Katalis ......................................................................................................... 19

IV. SISTEM PROSES ......................................................................................... 20

A. Unit Produksi Amonia .................................................................................... 20 1. Unit Pemurnian Gas Alam .......................................................................... 20 2. Unit Pembuatan Gas Sintesis ...................................................................... 22 3. Unit Pemurnian Gas Sintesis ...................................................................... 24 4. Unit Sintesis Amonia .................................................................................. 27 5. Unit Purifikasi dan Refrigerasi Amonia ..................................................... 29 6. Unit Ammonia Recovery ............................................................................. 29 7. Unit Hydrogen dan Purge Gas Recovery....................................................30 8. Unit Condensate Stripping..........................................................................30

B. Unit Produksi Urea .......................................................................................... 31 1. Unit Synthesis Loop .................................................................................... 31 2. Unit Purification ......................................................................................... 33 3. Unit Concentration ..................................................................................... 34 4. Unit Prilling ................................................................................................ 35 5. Unit Recovery..............................................................................................36 6. Unit Condensate Treatment........................................................................37

V. UNIT PENUNJANG PRODUKSI ................................................................ 39

A. Unit Pengantongan ......................................................................................... 39 1. Sistem Pengelolaan Urea Curah ............................................................... 39 2. Sistem Pengantongan Urea ....................................................................... 40 3. Sistem Pengelolaan Urea Kantong ........................................................... 40

VI. SISTEM PEMROSES DAN INSTRUMENTASI ...................................... 41

A. Alat-Alat Proses ............................................................................................. 41 1. Alat-Alat Utama Unit Amonia ................................................................... 41 2. Alat-Alat Utama Unit Urea ........................................................................ 44

B. Sistem Pengendalian dan Instrumentasi ......................................................... 46

VII. PRODUK ..................................................................................................... 48

A. Produk Utama ................................................................................................. 48 B. Produk Antara dan Produk Samping .............................................................. 49

iii

VIII. UTILITAS .................................................................................................. 51

A. Unit Water Intake ........................................................................................... 51 B. Unit Pengolahan Air ...................................................................................... 52

1. Unit Water Pretreatment ........................................................................... 52 2. Unit Demineralization ............................................................................... 53

C. Unit Pembangkit Steam .................................................................................. 54 D. Unit Pembangkit Listrik ................................................................................. 54

1. Gas Turbine Generator Solar ( G-GI 7001 ) ............................................ 54 2. PLN (Perusahaan Listrik Negara) ............................................................. 54 3. Emergency Generator .............................................................................. 55 4. UPS (Uninterupted Power Supply) ........................................................... 55 5. DC Charger .............................................................................................. 55

E. Unit Pengolahan Air Pendingin (Cooling Water) .......................................... 55 F. Unit Pengolahan Udara Pabrik dan Udara Instrumen .................................... 56 G. Unit Gas Metering System .............................................................................. 56

1. Natural Gas System ................................................................................. 56 2. Nitrogen System ....................................................................................... 56

H. Unit Pengolahan Limbah ( Waste Water Treatment ) .................................... 57 1. Pemisahan Air Berminyak (Oily Water Separator ). ............................... 57 2. Netralisasi Asam-Basa.............................................................................. 58

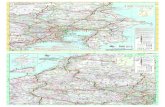

IX. TATA LETAK DAN LOKASI PABRIK ................................................... 59

A. Tata Letak Pabrik ........................................................................................... 59 B. Lokasi Pabrik ................................................................................................. 60

X. ORGANISASI ................................................................................................ 61

A. Struktur Organisasi ......................................................................................... 61 B. Struktur Kebutuhan Tenaga Kerja .................................................................. 62 C. Waktu Kerja .................................................................................................... 62 D. Sistem Penggajian .......................................................................................... 63 E. Keselamatan Kerja .......................................................................................... 64

DAFTAR PUSTAKA

iv

DAFTAR TABEL

Halaman Tabel

2.1 Sifat-sifat Gas Alam .................................................................... 6 2.2 Sifat-sifat Air ................................................................................ 7 2.3 Sifat-sifat Urea ............................................................................. 8 2.4 Sifat-sifat amonia ......................................................................... 8 3.1 Komposisi Gas Alam .................................................................. 17 3.2 Jenis Katalis…. ................................................................... ……. 19

6.1.1 Unit Pemurnian Gas Alam ……………………………………... 41 6.1.2 Unit Pembuatan Gas Sintesis…………………………………… 41

6.1.3 Unit Pemurnian Gas Sintesis…………………………………… 42 6.1.4 Unit Sintesis Amonia…………………………………………… 42 6.1.5 Unit Purifikasi dan Refrigerasi Amonia………………………... 43 6.1.6 Unit Ammonia Recovery………………………………………... 43 6.1.7 Unit Hydrogen dan Purge Gas Recovery..................................... 43 6.1.8 Unit Condensate Stripping……………………………………... 43 6.2.1 Unit Synthesis Loop .................................................................... 44 6.2.2 Unit Purification ......................................................................... 44 6.2.3 Unit Concentration ..................................................................... 44 6.2.4 Unit Prilling ................................................................... ………. 45 6.2.5 Unit Recovery............................................................................... 45

6.2.6 Unit Condensate Treatment.......................................................... 46 7.1 Kualitas Produk Urea ................................................................. 48

7.2 Ukuran Produk Urea...................................................................... 48 7.3 Kualitas ammonia cair ................................................................. 49 7.4 Kualitas gas CO2 ......................................................................... 50 7.5 Kapasitas Produksi Tiap Produk Samping .................................. 50

v

DAFTAR GAMBAR

Halaman

Gambar

1.1 Bagan Overall Process PT Pupuk Kujang IB ............................... 4

8.1 Unit Water Treatment ....................................................................... 52

8.2 Nitrogen System................................................................................ 57

8.3 Waste Water Treatment................................................................... 58

vi

ABSTRAK

Oleh

Neni Muliawati

Pabrik Pupuk Kujang IB merupakan Badan Usaha Milik Negara (BUMN) yang berlokasi di Desa Dawuan, Kecamatan Cikampek Kabupaten Kerawang , Propinsi Jawa Barat . Pendirian Pabrik Pupuk Kujang IB bertujuan untuk meningkatkan kemampuan PT Pupuk Kujang dalam memasok kebutuhan pupuk di Jawa Barat . Performance test untuk pabrik Kujang IB dilaksanakan pada 17-31 januari 2006 dengan kapasitas 570.000 ton/tahun untuk produksi urea dan 330.000 ton/tahun untuk produksi amonia . Pabrik ini terdiri dari 4 unit utama, yaitu unit ammonia, unit urea, unit utilitas, dan unit pengantongan. Unit amonia menggunakan bahan baku utama berupa gas alam, air, dan udara. Untuk gas alam diperoleh dari 3 sumber yaitu : Offshore Arco, L. Parigi, dan Mundu . Pabrik amonia menggunakan Low Process Energi yang dilisensi oleh Kellog Brown & Root , inc . Produk yang dihasilkan berupa amonia cair dengan kapasitas terpasang 1000 ton per hari. Unit urea menggunakan bahan baku berupa amonia cair dan gas karbondioksida dari unit amonia . Proses yang digunakan adalah ACES 21 , dengan kapasitas terpasang 1725 ton per hari. Produk urea yang dihasilkan memiliki kandungan nitrogen sebesar 46 %. Unit utilitas berfungsi untuk menyediakan bahan baku penunjang untuk kebutuhan proses produksi di seluruh pabrik PT. Pupuk Kujang IB , dan pengolahan limbah pabrik . Sedangkan unit pengantongan berfungsi untuk mengelola butiran urea dari prilling tower hingga dikemas dalam karung plastik dan dipasarkan . Pemasaran urea ditangani sendiri oleh PT. Pupuk Kujang baik untuk kebutuhan dalam negeri maupun untuk kebutuhan ekspor . Tugas Khusus yang dilakukan adalah ”Evaluasi Kinerja Ammonia Converter Feed/Effluent Exchanger (A-121-C) ”. Exchanger ini menyediakan kebutuhan energi untuk menaikkan temperatur umpan ammonia converter . Berdasarkan perhitungan fouling resistance ( Rd ) masih cukup baik yaitu 0,0000586 h m oC / kcal dibawah allowable desain 0,0002 h m oC/ kcal , sedangkan pressure drop total lebih besar 25,03 % dari pressure drop allowable desain , akibat laju alir massa yang terlalu besar .

Kata kunci : Pabrik Pupuk Kujang IB , amonia , urea

I. PENDAHULUAN A. Sejarah PT Pupuk Kujang IB ( KIB ) Pada repelita pertama sekitar tahun 1960-an pemerintah Indonesia mencanangkan

pelaksanaan program peningkatan produksi pertanian di dalam usaha swasembada

pangan . Demi suksesnya program pemerintah ini maka kebutuhan akan pupuk harus

terpenuhi . Mengingat perkiraan produksi pupuk urea dari PT. Pupuk Sriwijaya I (PUSRI

I) tidak mencukupi serta menyusul ditemukannya sumber minyak dan gas alam di

Cilamaya (pantai utara Jawa Barat) , maka muncul gagasan untuk membangun pabrik

urea di Jawa Barat .

Gagasan terealisasi dengan lahirnya PT.Pupuk Kujang pada tanggal 9 Juni 1975 yang

merupakan sebuah BUMN di lingkungan Departemen Perindustrian yang mengemban

tugas untuk membangun pabrik Pupuk Urea di desa Dawuan, Cikampek, Jawa

Barat.Pembangunan pabrik mulai dilakukan bulan Juli 1976 dan berjalan lancar sehingga

pada tanggal 7 November 1978 pabrik sudah mulai berproduksi dengan kapasitas

570.000 ton/tahun untuk produksi urea dan 330.000 ton/tahun untuk produksi

ammonia.Peresmian Pembukaan pabrik dilaksanakan oleh Presiden Soeharto pada 12

Desember 1978 dan mulai beroperasi secara komersial pada 1 April 1979.

Sesuai dengan program pemerintah dalam mendukung ketahanan pangan nasional dan

sesuai dengan rencana jangka panjang perusahaan , PT Pupuk Kujang membangun Pabrik

Pupuk Kujang IB ( KIB ).Pendirian pabrik KIB ini bertujuan untuk meningkatkan

kemampuan PT Pupuk Kujang dalam memasok kebutuhan pupuk di Jawa Barat ,

2

meningkatkan skala ekonomis usaha perusahaan , dan melipat gandakan efek ekonomi

pada daerah disekitar perusahaan .

Pembangunan Pabrik Kujang IB ditangani oleh Kontraktor Utama Toyo Engineering

Corporation ( TEC ) Jepang dan Sub Kontraktor dalam negeri yaitu PT . Rekayasa

Industri sebagai detail engineering construction dan PT . Inti Persada Teknik ( IKPT )

sebagai engineering construction untuk unit service .

Penandatanganan kontrak dilaksanakan pada 15 Maret 2001 dan konstruksi dimulai pada

1 Oktober 2003 – 6 September 2005 , produksi amonia perdana terjadi pada 17 Oktober

2005 dan produksi urea prill perdana terjadi pada 24 Oktober 2005 .

Performance test untuk pabrik KIB dilaksanakan pada 17 – 31 Januari 2006 dimana

kapasitas pabrik sama seperti pabrik yang ada yaitu kapasitas untuk pabrik amonia

sebanyak 330.000 ton / tahun dengan menggunakan teknologi Low Process Energy dan

pabrik urea menggunakan teknologi ACES 21 dengan kapasitas sebanyak 570.000 ton /

tahun .

B.Deskripsi Proses Secara garis besar, keseluruhan proses yang ada di pabrik Pupuk Kujang IB terbagi

menjadi 4 bagian utama, yaitu : Unit Utilitas, Unit Produksi Amonia, Unit Produksi Urea,

dan Unit Pengantongan . Pada bagian berikut ini akan dijelaskan penjelasan dari tiap-tiap

unit :

1. Unit Utilitas

Unit ini mengelola dan menyediakan sarana untuk menunjang unit-unit lain dan

berfungsi juga untuk mengawasi,memproduksi untuk kelancaran proses produksi

dari suatu pabrik. Unit Utilitas ini terdiri dari 8 unit utama yaitu:

3

a. Unit water intake

b. Unit pengolahan air

c. Unit pembangkit steam

d. Unit pembangkit listrik

e. Unit pengolahan air pendingin ( cooling water )

f. Unit pengolahan udara pabrik dan udara instrumen

g. Unit gas metering system

h. Unit pengolahan limbah ( waste water treatment )

2. Unit produksi amonia

Unit produksi ini berfungsi untuk mengolah gas alam menjadi amonia dan

karbondioksida (CO2) yang akan digunakan sebagai bahan baku dalam pembuatan

urea . Unit Produksi Amonia ini terdiri dari 8 unit yaitu:

a) Unit pemurnian gas alam

b) Unit pembuatan gas sintesis

c) Unit pemurnian gas sintesis

d) Unit sintesis amonia

e) Unit purifikasi dan refrigerasi amonia

f) Unit ammonia recovery

g) Unit hydrogen recovery dan purge gas recovery

h) Unit process condensate stripping

3. Unit produksi urea

Unit ini berfungsi untuk memproduksi urea dengan cara mereaksikan amonia cair

dan CO2 yang berasal dari unit amonia dalam reaktor urea yang akan

menghasilkan urea, ammonium karbamat, biuret, air dan excess amonia. Urea

tersebut dipisahkan dari produk lainnya dengan cara pemanasan.

Dalam unit ini terdiri dari 6 unit utama yaitu :

a. Unit Synthesis Loop

b. Unit Purification

c. Unit Concentration

4

d. Unit Prilling

e. Unit Recovery

f. Unit Process Condensate Treatment

4. Unit Pengantongan ( Bagging )

Unit ini berfungsi untuk mengemas urea ke dalam karung-karung plastik dengan

beberapa ukuran , mendistribusikan pupuk ke konsumen (pasar) dan menyimpan

urea yang belum terjual di dalam gudang penyimpanan yang berkapasitas 40.000

ton .

Secara umum bagan hubungan antara keempat unit bagian tersebut dapat dilihat

pada Gambar 1 dibawah ini

Gambar . 1.1 Overall Process PT Pupuk Kujang IB

5

C. Pelaksanaan Kerja Praktek Jurusan Teknik Kimia merupakan salah satu jurusan di Fakultas Teknik Universitas

Lampung yang menyelenggarakan pendidikan terapan dalam bidang teknik proses dan

proses pengubahan bahan baku menjadi produk . Untuk merealisasikan hal tersebut, salah

satu pendidikan dan pengajaran yang diterapkan oleh jurusan Teknik Kimia Universitas

Lampung adalah Orientasi Kerja Praktek Lapangan . Kerja praktek ini dilaksanakan

selama 1 bulan yaitu mulai tanggal 06 Agustus – 06 September 2007 yang bertempat di

PT. Pupuk Kujang IB , Cikampek – Jawa Barat.

D. Tujuan Kerja Praktek Tujuan pelaksanaan kerja praktek di PT. Pupuk Kujang IB , antara lain:

1. Mendapatkan informasi mengenai proses pembuatan amonia dan urea, serta

sarana yang mendukung produksi di PT. Pupuk Kujang IB .

2. Mendapatkan informasi mengenai manajemen organisasi dalam suatu pabrik dan

penerapannya dalam upaya mengoperasikan suatu sarana produksi .

3. Mengidentifikasi suatu masalah yang terdapat pada perusahaan dengan

pelaksanaan tugas khusus .

E. Ruang Lingkup Kerja Praktek

Adapun ruang lingkup pelaksanaan kerja praktek di PT Pupuk Kujang IB antara lain :

1. Pengenalan perusahaan secara umum melalui orientasi umum .

2. Orientasi khusus yang meliputi pengenalan sistem proses dan sistem pemroses.

Dalam orientasi khusus penulis ditempatkan di dinas Teknik Proses ( Process

Engineering ) KIB .

3. Melaksanakan analisa sistem pemrosesan di salah satu unit sebagai pelaksanaan

tugas khusus di unit Amonia KIB dengan judul Evaluasi Kinerja “Ammonia

Converter Feed / Effluent Exchanger ( A-121-C ) ”

II. TINJAUAN PUSTAKA

A. Karakteristik Bahan Baku dan Produk

Sifat fisik dan kimia dari senyawa yang akan dijadikan bahan baku dan produk

yang akan dihasilkan suatu proses sangat diperlukan. Hal ini dimaksudkan

untuk mengetahui perlakuan awal dan kondisi operasi apa saja yang nanti akan

dilakukan sehingga didapatkan produk yang diinginkan.

1. Karakteristik Bahan Baku

Pembuatan urea di PT Pupuk Kujang menggunakan bahan baku antara

lain: gas alam, udara, dan air.

a. Gas Alam

Komposisi gas alam dipengaruhi oleh letak geografis sumber gas alam

tersebut, sedangkan sifat gas alam dipengaruhi oleh komponen yang ada

didalamnya. Sifat fisik gas alam dapat dilihat pada Tabel 2.1.Gas alam

yang digunakan sebagai bahan baku di PT Pupuk Kujang berasal dari

beberapa sumber minyak yang berada di lepas pantai utara Jawa Barat.

Tabel 2.1 Sifat-sifat fisik gas alam

Komponen Berat Molekul

Titk Didih Normal

(ºF)

Specific Gravity Cairan (60ºC)

Specific Gravity

Gas (60ºC)

Panas Pembentu

kan (Kkal/mol)

Metana 16,04 -258,7 0,248 0,554 -17,89 Etana 30,07 -127,5 0,368 1,038 -20,24

Propana 44,09 -43,7 0,508 1,552 -24,82 i-butana 58,12 10,9 0,563 2,001 -32,15 n-butana 58,12 31,1 0,584 2,001 -30,15 i-pentana 72,15 82,1 0,625 2,491 -36,92 n-pentana 72,15 96,9 0,631 2,491 -35,00 n-heksana 86,17 155,7 0,664 2,975 -39,96

CO2 44,01 -164,9 0,815 1,519 -94,05 H2S 34,08 -76,5 0,790 1,176 -4,82 N2 28,02 -320,4 0,808 0,967

Sumber: Perry, R., “Perry’s Chemical Engineers’ Handbook”, 5thed. Singapore.1999

7

b. Udara

Kandungan terbesar komposisi udara terdiri dari 79 % N2, 20 % O2 dan

sisanya senyawa lain dalam jumlah kecil. Udara memiliki temperatur

kritis (Tc) = -140,7 ºC dan tekanan kritis (Pc) = 37,2 atm dan densitas

kritis (ρc) = 350 kg/m3 .

c. Air

Air (H2O) merupakan senyawa polar dan reaktif, oleh karena itu air dapat

bereaksi dengan berbagai macam zat yang kepolarannya sama dan dapat

menghantarkan listrik dengan baik . Air mempunyai tekanan kritis (Pc) =

218,4 atm, temperatur kritis (Tc) = 374,15º C, dan densitas kritis (ρc) =

323 kg/cm3. Sifat-sifat air lainnya dapat dilihat pada Tabel 2.2

Tabel 2.2 Sifat-sifat fisik air.

Sumber: Perry, R., “Perry’s Chemical Engineers’ Handbook”, 5thed. Singapore.1999

2. Karakteristik Produk

Produk-produk yang dihasilkan oleh PT. Pupuk Kujang adalah Urea

sebagai produk utama dan amonia (NH3), karbondioksida (CO2),

karbonmonoksida (CO) , gas hidrogen (H2) , gas nitrogen (N2) sebagai

produk antara.

a. Urea

Urea adalah senyawa berbentuk serbuk putih, tidak berbau atau

mengeluarkan bau amonia, dan tidak berasa .Urea mempunyai rumus

molekul NH2CONH2 . Di dalam air, urea akan terhidrolisis menjadi

amonium karbamat (NH2COONH4) yang selanjutnya akan

terdekomposisi menjadi NH3 dan CO2 .

Sifat-sifat urea dapat dilihat pada Tabel 2.3.

Sifat Air Berat molekul 18,05

Titik Beku (°C) 0 Titik Didih (°C) 100 Densitas (g/mL) 0,998 Viskositas (cP) 0,8948

Panas pembentukan (kJ/mol) 285,89 (18°C) Panas penguapan (kJ/mol) 40,65(100°C)

Panas spesifik (J/g°C) 4,179

8

Tabel 2.3. Sifat-sifat fisik urea

Sumber: Perry, R., “Perry’s

Chemical Engineers’ Handbook”, 5thed. Singapore.1999

Sumber: Perry, R., “Perry’s Chemical Engineers’ Handbook”, 5thed. Singapore.1999

b. Amonia

Amonia (NH3) merupakan bahan dasar pembuatan pupuk yang berbasis

nitrogen, senyawa ini digunakan sebagai penyedia nitrogen yang siap

digunakan dibandingkan dengan nitrogen bebas yang merupakan senyawa

inert karena lebih mudah dikonversi oleh tanaman.

Amonia mempunyai bau yang sangat menyengat. Titik didihnya sangat

rendah (-33,35 oC) pada tekanan atmosfer sehingga berwujud gas yang

tidak berwarna dan sangat mudah larut dalam air membentuk basa lemah

amonium hidroksida (NH4OH).

NH3(g) + H2O(l) NH4OH(l) (2.1)

Amonia dapat berwujud cair jika berada pada tekanan tingi yaitu sekitar

10 atm. Sifat-sifat ammonia dapat dilihat pada Tabel 2. 4.

Tabel 2. 4 Sifat-sifat fisik amonia

Karakteristik Nilai Berat Molekul 17,03 Titik Beku (oC) -77,07Titik didih (oC) -33,35 Densitas (g/mL) 0,817 (80 oC) Viskositas (cP) 0,255 (-30 oC)

Panas Pembentukan (kJ/mol) 46,2 (18 oC)

Karakteristik Nilai Titik leleh 132,7 oC

Indeks refraksi, nD20 1,484;1,602

Specific gravity, d420 1,335

Bentuk kristalin Tetragonal, prisma Energi bebas pembentukan (25oC) -42,120 cal/g mol

Panas Pembentukan 60 cal/g, endotermik Panas larutan, dalam air 58 cal/g, endotermik

Panas kristalisasi 110 cal/g, eksotermik 70% densitas bulk larutan urea 0,74 g/cm2

9

Panas Penguapan (kJ/mol) 23,3 (-33,3 oC) Panas spesifik (J/g oC) 2,225

Sumber: Perry, R., “Perry’s Chemical Engineers’ Handbook”, 5thed. Singapore.1999

B. Pembuatan Amonia

1. Sejarah Pembuatan Amonia

Pada tahun 1789 seseorang yang bernama C.L. Barthelot menemukan senyawa

amonia yang tersusun atas nitrogen dan hidrogen. Hidrogen murni yang

digunakan diperoleh dengan elektrolisis air, sedangkan nitrogen diperoleh

dengan distilasi udara cair, tetapi cara ini dinilai kurang efektif dan

membutuhkan banyak biaya sehingga dilakukan percobaan untuk memperoleh

proses lain yang lebih ekonomis sampai akhirnya Fritz Haber (1904-1909)

menemukan cara sintesis amonia dengan proses lain yang lebih ekonomis

yang dilakukan pada tekanan tinggi dengan penggunaan katalis yang sesuai.

Kemudian pada tahun 1913 Carl Bosch yang memimpin Badishe Anilud Soda

Fabric (BASF) bekerjasama dengan Fritz Haber berhasil mengembangkan

proses komersial untuk memproduksi amonia dengan mereaksikan gas nitrogen

dan gas hidrogen yang diperoleh dari batu bara yang direaksikan dengan steam

dan menggunakan katalis besi dengan penambahan Al2O3, MgO, CaO dan K2O

sebagai promotor. Sehingga sintesis amonia tersebut dikenal dengan proses

Haber-Bosch, dengan persamaan reaksinya adalah:

N2 (g) + 3H2(g) 2NH3(g) (2.2)

2. Macam-macam Proses Sintesis Amonia

Sampai saat ini ada banyak cara untuk sintesis amonia di antaranya adalah

sebagai berikut :

a. Proses Haber-Bosch s

10

b. Proses Claude

c. Proses Casale

d. Proses Fauser

e. Proses Mont Cenis

f. Proses Kellog

Proses yang dipakai oleh PT Pupuk Kujang IB untuk memproduksi amonia adalah

lisensi dari Kellog Brown & Root (KBR) , Inc menggunakan proses hemat energi.

Adapun secara garis besar tahapan prosesnya adalah sebagai berikut :

Pada langkah pertama, yang direaksikan adalah pembentukan gas hidrogen,

karbonmonoksida dan karbondioksida dari senyawa hidrokarbon (gas alam) dan

steam pada primary reformer. Pada primary reformer terdapat 4 buah heater yang

masing-masing heater terdiri dari 48 tube katalis. Katalis yang dipakai adalah

katalis nikel. Reaksi yang terjadi pada primary reformer ini adalah :

CH4(g) + H2O(g) CO(g) + 3H2(g) ∆H = 49,3 kkal/mol (2.3)

CO (g) + H2O(g) CO2(g) + H2(g) ∆H = -9,8 kkal/mol (2.4)

Gas yang keluar diharapkan mempunyai tekanan 36,2 kg/cm2 dan suhu 799 oC

kemudian dikirim ke secondary reformer yang berfungsi sebagai tempat

berlangsungnya reaksi reforming. Reaksi yang terjadi sama dengan reaksi pada

primary reformer, tetapi panas yang digunakan diperoleh dari pembakaran

langsung dengan udara di dalam reaktor. Gas dan campuran udara steam masuk ke

secondary reformer secara terpisah dari bagian atas. Gas dan udara dicampur

dalam mixing zone, dimana terjadi reaksi pembakaran sebagai berikut:

CH4(g) + O2(g) CO2(g) + 2H2O(g0 ∆H = -191,73 kkal/mol (2.5)

2H2(g) + O2(g) 2H2O(g) ∆H = -57,58 kkal/mol (2.6)

Reaksi di atas adalah reaksi eksoterm (mengeluarkan panas) sehingga panas

pembakaran ini digunakan untuk reaksi reforming di bed katalis. Untuk

membentuk urea , diperlukan NH3 dan CO2 sebagai bahan baku . Oleh karena

itu, gas CO yang ada perlu diubah menjadi CO2 dalam shift converter yang

berfungsi sebagai tempat terjadinya reaksi CO manjadi CO2. Reaksi yang terjadi

pada shift converter adalah sebagai berikut :

11

CO(g) + H2O(g) CO2(g) + H2(g) ∆H = -9,8 kkal/mol (2.7)

Unit ini pun berfungsi sebagai tempat untuk mempersiapkan bahan baku sebelum

masuk ke ammonia converter, yang berupa gas N2 dan H2 sehingga gas-gas lain

yang ada harus dipisahkan dahulu . Gas CO2 yang diperlukan dalam pembuatan

urea diambil dengan cara diserap menggunakan larutan penyerap aMDEA yang

kemudian dilepaskan kembali sehingga diperoleh gas CO2. Prosesnya adalah gas

yang keluar dari konverter dimasukkan ke dalam absorber.Reaksi absorbsi CO2

dengan menggunakan aMDEA adalah sebagai berikut :

a + MDEA + H2O(l) + CO2(g) MDEAH+ + HCO3

- (2.8)

Gas CO2 dalam larutan rich solution akan dipisahkan dengan proses stripping

yang beroperasi pada tekanan rendah dan suhu tinggi . Reaksi yang terjadi

merupakan kebalikan reaksi absorbsi yaitu :

MDEAH+ + HCO3

- a + MDEA + H2O(l) + CO2(g) (2.9)

Gas CO2 inilah yang digunakan sebagai umpan pada reaktor sintesis urea. Gas

yang keluar dari absorber masih mengandung sisa CO dan CO2 yang dapat

menyebabkan rusaknya katalis di ammonia converter , oleh karena itu perlu

diubah menjadi CH4 yang tidak meracuni katalis dalam metanator. Reaksi yang

terjadi dalam metanator merupakan reaksi kebalikan dari primary reformer.

CO(g) + 3H2g) CH4(g) + H2O(g) ∆H = -49,3 kkal/mol (2.10)

CO2(g) + 4H2(g) CH4(g) + H2O(g) ∆H = 639,5 kkal/mol (2.11)

Reaksi yang terjadi pada ammonia converter adalah sebagai berikut :

N2(g) + 3H2(g) 2NH3(g) (2.12)

Amonia yang terbentuk itu lalu dipisahkan dan dikondensasikan yang kemudian

disimpan dalam bentuk cair .

3. Prinsip Proses Sintesis Amonia

12

Reaksi utama di unit amonia adalah reaksi gas hidrogen dan nitrogen menjadi

NH3 yang terjadi pada seksi ammonia converter . Kondisi operasi optimum untuk

reaksi tersebut adalah dengan mempertahankan reaksi pada tekanan antara 140-

150 kg/cm2 dan temperatur antara 430-500 oC . Reaksi yang terjadi adalah sebagai

berikut :

1/2 N2(g) + 3/2 H2(g) NH3(g) ∆H 700K = -52,6 kJ/mol K (2.13)

4. Faktor-faktor Yang Mempengaruhi Sintesis Amonia

Ada banyak variabel yang mempengaruhi sintesis amonia di dalam ammonia

converter di antaranya adalah temperatur, tekanan, laju alir gas sintesis dan

kecepatan ruang, perbandingan antara H2 dan N2, jumlah inert, serta katalis.

Penjelasan dari masing-masing faktor adalah sebagai berikut :

a. Temperatur

Sesuai dengan Azas Le Chatelier “Jika suatu sistem berada dalam

kesetimbangan, suatu kenaikan temperatur akan menyebabkan

kesetimbangan itu bergeser ke arah yang menyerap kalor (reaksi

penguraian/reaksi endoterm)”. Dan reaksi sintesis amonia merupakan

reaksi eksoterm (reaksi pembentukan) :

N2(g) + 3H2(g) 2NH3(g) ∆Hr o = -92,22 kJ (2.14)

Sedangkan reaksi penguraian amonia adalah reaksi endoterm :

2NH3(g) N2(g) + 3H2(g) ∆Hr o = 92,22 kJ (2.15)

Perubahan temperatur akan mengakibatkan bergesernya kesetimbangan

reaksi.

b. Tekanan

Menurut Azas Le Chatelier, kenaikan tekanan menyebabkan reaksi

bergeser ke arah mol (koefisien reaksi) yang lebih kecil (ke arah

pembentukkan NH3), tetapi jika tekanan berkurang maka kecepatan

tumbukan antar molekul reaktan berkurang, sehingga kecepatan reaksi

pembentukkan NH3 menurun atau ke arah penguraian NH3 .

13

c. Laju alir gas reaktan

Sesuai dengan Azas Le Chatelier, jika komponen reaktan ditambah dan

produk terus-menerus diambil/dikurangi maka reaksi kesetimbangan akan

bergeser ke arah pembentukkan NH3.

d. Perbandingan reaktan antara hidrogen dan nitrogen

Menurut reaksi kesetimbangan, pembentukan amonia dalam

memproduksi 1 mol gas NH3 membutuhkan 1/2 mol N2 dan 3/2 mol H2.

Perbandingan N2:H2 = 1:3.

e. Jumlah gas inert

Jika terjadi peningkatan kadar gas inert dalam ammonia coverter yang

terutama terdiri dari metana dan argon maka dapat mengakibatkan

turunnya produksi pembentukkan amonia.

f. Katalis

Katalis merupakan zat yang dapat mempercepat reaksi namun tidak ikut

bereaksi. Peranan katalis adalah untuk menurunkan energi aktivasi reaksi.

Sesuai dengan fasa terjadinya reaksi, maka katalis dibedakan menjadi dua

jenis yaitu: katalis homogen dan heterogen. Dalam industri umumnya

katalis yang dipakai adalah katalis heterogen karena lebih ekonomis.

Katalis heterogen yang paling banyak digunakan adalah dalam bentuk

unggun dengan keunggulan lebih mudah pengoperasiannya, mudah dalam

regenerasi, dan harganya relatif lebih murah. Katalis yang digunakan

untuk sintesis amonia adalah iron.

C. Pembuatan Urea

1. Sejarah Pembuatan Urea

14

Urea ditemukan pertama kali oleh Roelle pada tahun 1773 dalam urine.

Pembuatan urea dari amonia dan asam sianida untuk pertama kalinya ditemukan

oleh F.Wohler pada tahun 1828 . Namun pada saat ini pembuatan urea pada

umumnya menggunakan proses dehidrasi yang ditemukan oleh Bassarow pada

tahun 1870. Proses ini mensintesis urea dari pemanasan amonium karbamat.

Prinsip pembuatan urea pada umumnya yaitu dengan mereaksikan antara amonia

dan karbondioksida pada tekanan dan temperatur tinggi didalam reaktor kontinu

untuk membentuk amonium karbamat (reaksi1) selanjutnya amonium karbamat

yang terbentuk didehidrasi menjadi urea (reaksi 2).

Reaksi yang terjadi adalah sebagai berikut:

Reaksi 1 : 2 NH3(g) + CO2(g) NH2COONH4(g) (2.16 )

Reaksi 2 : NH2COONH4(g) NH2CONH2(g) + H2O(l) (2.17)

Sintesis urea dilakukan dengan amonia yang berlebih agar kesetimbangan dapat

bergeser ke arah kanan sehingga dapat dihasilkan produk yang lebih banyak .

2. Macam-Macam Proses Sintesis Urea

Berdasarkan ammonium karbamat yang tidak terkonversi,proses sintesis urea

secara komersial dapat dibagi menjadi beberapa jenis yaitu :

a. Once-through urea process

Amonium Karbamat yang tidak terkonversi menjadi urea didekomposisi

menjadi gas NH3 dan CO2 dengan cara memanaskan keluaran urea syntesis

reaktor pada tekanan rendah . Gas NH3 dan CO2 dipisahkan dari larutan

urea dan dimanfaatkan untuk memproduksi garam amonium dengan cara

mengabsorbsi NH3 dengan larutan asam nitrat atau asam sulfat sebagai

absorben.

b. Solution recycle urea process

Karbamat yang tidak terkonversi didekomposisi menjadi gas NH3 dan CO2 .

Selanjutnya gas amonia dan karbondioksida tersebut diabsorbsi oleh air dan

dikembalikan kedalam reaktor dalam bentuk larutan.

15

3. Konsep Proses Sintesis Urea Pada umumnya urea diproduksi dengan mereaksikan amonia dan CO2 pada

kondisi operasi optimumnya pada temperatur 185 oC dan tekanan 250 kg/cm2

sesuai dengan reaksi Bassarow sebagai berikut:

2NH3(g) + CO2(g) NH2COONH4(g) ∆H = -117 kJ/mol (2.18)

NH2COONH4(g) NH2CONH2(g) + H2O(l) ∆H = 15,5 kJ/mol (2.19)

Dari kedua reaksi di atas dapat dilihat bahwa reaksi pertama adalah eksoterm

(mengeluarkan panas) dan yang kedua adalah endoterm (memerlukan panas).

Panas yang dihasilkan pada reaksi pertama diserap pada reaksi kedua .

4. Faktor-Faktor yang Mempengaruhi Sintesis Urea

Ada beberapa faktor yang mempengaruhi reaksi pembuatan urea yaitu:

a. Temperatur

Reaksi sintesis urea berjalan pada temperatur optimal adalah 185 oC

dengan waktu pemanasan sekitar 30 menit. Jika temperatur turun akan

menyebabkan konversi amonium karbamat menjadi urea akan turun

b. Tekanan

Untuk menghasilkan urea yang optimal, maka diperlukan tekanan

tinggi yaitu 250 kg/cm2 karena konversi amonium karbamat menjadi

urea hanya berlangsung pada fasa cair sehingga tekanan harus

dipertahankan pada keadaan tinggi.

c. Perbandingan NH3 dan CO2

Industri urea di Indonesia pada umumnya mensintesis urea dengan

perbandingan NH3 dan CO2 adalah 3,5-4 mol. Hal ini dikarenakan

perbandingan mol dapat mempengaruhi suhu, tekanan operasi dan

jumlah amonia yang terbentuk.

d. Jumlah air

16

Jumlah air dalam reaktor dapat berpengaruh terhadap reaksi yang

kedua yaitu penguraian amonium karbamat menjadi urea dan air. Jika

terdapat air dalam jumlah yang cukup banyak, maka akan memperkecil

konversi terbentuknya urea dari larutan karbamat.

III. BAHAN BAKU

A. Bahan Baku Utama

Bahan baku utama yang digunakan pada unit produksi amonia berupa gas

alam, udara, dan air. Sedangkan pada unit produksi urea membutuhkan

amonia cair dan karbon dioksida yang dihasilkan dari unit amonia.

1. Gas Alam

Gas alam merupakan campuran dari berbagai senyawa yang berada dalam

fase gas dan didapat dari eksploitasi sumber minyak dan gas bumi. Senyawa

utama yang terdapat pada gas alam terdiri dari 88-96% methana (CH4) dan

sisanya mengandung hidrokarbon berat, gas pengotor dan gas inert .Gas alam

diperoleh dari pertamina , dengan sumber yang berasal dari tiga tempat yaitu

di lepas pantai utara Jawa Barat (Offshore Arco), Laut Parigi di lepas pantai

Cilamaya dan Mundu di Indramayu.

Jumlah gas alam yang diperlukan sebagai bahan baku adalah 36,6 ton/jam.

Masuknya gas alam ke dalam pabrik melalui jalur pipa gas alam antara lain

Cilamaya – Cilegon, yaitu Citarik yang berjarak 7 km dari pabrik.Gas

umumnya masuk pada temperatur 32 °C , tekanan 12 kg/cm2 dan Flow Rate

44,445 Nm3/h .

17

Tabel 3.1 Komposisi masukan gas alam

Komposisi % mol ( rata-rata )

CH4 91,415

C2H6 3,229

C3H8 0,997

C4 + 0,473

CO2 1,638

N2 2,248

Hg 10 ppb ( maksimum )

Sulfur 30 ppm (maksimum ) Sumber : PT Pupuk Kujang IB

2. Udara

Udara merupakan sumber dari gas N2 yang digunakan pada proses sintesa

amonia. Kebutuhan udara untuk memproduksi 1 ton pupuk urea adalah

sebesar 473,04 Nm3/h . Penggunaan udara didalam pabrik dibagi menjadi

dua yaitu sebagai instrument air dan plant air

3. Air

Air merupakan bahan baku steam yang digunakan pada proses steam

reforming. Air baku disuplai dari waduk Curug, Parung Kadali dan Hilir

Bendungan Jatiluhur, dengan menggunakan stasiun pompa air.Untuk

mengatasi kekurangan air, maka dibangun delapan kolam penampung

emergency yang terletak di kawasan sekitar pabrik, yang mampu

menampung air cadangan untuk operasi selama 10-14 hari. Air yang

digunakan untuk proses dibedakan menjadi dua, yaitu: air umpan ketel dan

air pendingin.

18

4. Amonia Cair

Amonia cair yang digunakan pada unit produksi urea berasal dari unit

produksi amonia .Kebutuhan konsumsi amonia yaitu 0,568 ton/ton urea.

Umumnya karakteristik amonia cair yang dikonsumsi yaitu :

a. Kadar ammonia : 99,5% berat minimum

b. Kadar air : 0,5% berat minimum

c. Minyak : 5 ppm (b/b) maksimum

d. Tekanan : 18 kg/cm2 G

e. Temperatur : 25-30 °C

f. Jumlah normal : 40,983 kg/jam

g. Jumlah rancang : 49,18 kg/jam

5. Gas Karbondioksida

Gas CO2 yang diperlukan untuk pembuatan urea diproduksi oleh pabrik

amonia.Adapun karakteristik CO2 antara lain :

a. Kadar CO2 : 98,5% volume minimum

b. Kadar air : jenuh

c. Kadar sulfur : 1 ppm (b/b) maksimum

d. Tekanan : 0,6 kg/cm2

e. Temperatur : 38 °C

f. Jumlah normal : 27,4 kg/jam

g. Jumlah rancang : 32,94 kg/jam

B. Bahan Baku Penunjang

Bahan penunjang yang dibutuhkan oleh PT Pupuk Kujang antara lain: asam

sulfat, soda kaustik, klorin, resin amberjet , antifoam amerel, fosfat. Semua

bahan ini adalah bahan kimia tambahan untuk pembuatan air proses, air umpan

ketel dan kebutuhan penunjang lainnya . Selain itu juga dibutuhkan:

19

1 . aMDea ( Activated Methyldiethanolamine )

Larutan aMDea berfungsi untuk memisahkan CO2 dari campuran gas

sintesis . aMDea tersusun oleh 3 komponen yaitu :

• MDEA ( Methyl Diethanolamine ) berfungsi untuk menyerap CO2

dengan laju reaksi yang kecil .

• Activator berfungsi meningkatkan laju reaksi penyerapan CO2 .

• Air berfungsi sebagai pelarut dan juga sebagai reaktan . Reaksi absorbsi CO2 dengan menggunakan aMDEA adalah sebagai berikut :

a + MDEA + H2O + CO2 MDEAH++HCO3

- ( 3.1 )

2 . Katalis

Katalis yang digunakan oleh PT Pupuk Kujang pada unit produksi amonia

dapat dilihat dalam Tabel 3.2 .

Tabel 3.2 Jenis katalis yang digunakan pada unit amonia

Unit Pemroses

Katalis

Kisaran Volum ( m3 )

Umur katalis yang

diharapkan ( Tahun )

Mercury Guard Chamber Actived Carbon 14,4 5

Hydrogenation Co-Mo 10,2 5

Desulfurization Zinc Oxide 30,0 1

Primary Reforming Ni 18,2 > 5

Secondary Reforming Ni / Al 25,8 > 5

High Temperature Shift Cu / Fe 49 > 5

Low Temperature Shift CuZn&Alumina 59,1 3 - 4

Methanator Ni 19,8 8 - 10

Ammonia Synthesis Iron/prereduced 59,6 8 - 10

Molecular Sieve Zeolite 5,5 3 - 5

Regeneration Dryer Zeolite 0,96 3 - 5

Sumber: PT.Pupuk Kujang IB

IV. SISTEM PROSES

Dalam membuat urea , ada 2 unit produksi yang saling berhubungan , yaitu unit produksi

amonia dan urea , sementara yang lainnya adalah unit utilitas yang bertugas mendukung

proses dengan menyediakan energi dan kondisi pendukung lainnya .

A. Unit Produksi Amonia

Unit produksi amonia merupakan tempat berlangsungnya pembuatan amonia . Unit ini

juga menghasilkan karbondioksida dan hidrogen. Kapasitas produksi desain sebesar

1000 ton amonia/hari . Pabrik amonia menggunakan proses hemat energi yang

dilisensi oleh Kellog Brown & Root , Inc . Unit ini dibagi menjadi delapan unit, yaitu:

1. Unit Pemurnian Gas Alam

Gas alam yang dipakai oleh PT. Pupuk Kujang berasal dari tiga sumber yaitu dari

Arco, L.Parigi di lepas pantai Cilamaya dan Mundu di Indramayu. Sebelum

digunakan di unit pembuatan gas sintesa maka gas alam terlebih dahulu dimurnikan

dalam tiga tahap, yaitu:

a. Pemisahan debu dan fraksi berat

Gas alam diumpankan ke pabrik amonia dengan tekanan 12 kg/cm2 , Temperatur

32○C dan laju alir 36,6 ton/jam.Gas alam ini akan masuk ke knock out drum (A-

144-F) dengan tujuan agar debu, partikel-partikel halus, tetes-tetes cairan seperti

hidrokarbon dan air yang terkandung dalam gas alam dapat terpisah . Gas alam

akan menumbuk dinding drum , kemudian fraksi-fraksi berat jatuh kebawah

secara otomatis dan dikirim ke burning pit untuk dibakar. Umpan gas kemudian

21

mengalir masuk ke mercury guard chamber (A-102-D) untuk dihilangkan

kandungan merkurinya.

b. Penghilangan Mercury

Merkury yang terdapat dalam gas alam harus dihilangkan karena dapat meracuni

katalis. Di dalam A-102-D terjadi proses dimana merkuri diserap oleh karbon

aktif yang selanjutnya bereaksi dengan sulfur.Kondisi operasi yaitu 10,9 kg/cm2

dan 32oC.Reaksi yang terjadi di dalam mercury guard chamber (A-102-D) yaitu:

Hg(s) + S(s) HgS(s) (4.1)

Tekanan gas alam dari mercury guard chamber belum cukup tinggi untuk

mengalirkan gas ke alat-alat berikutnya sehingga harus dinaikkan dari 10,9

kg/cm2 menjadi 44,7 kg/cm2 dalam feed gas compressor (A-102-J) dengan

bantuan turbin steam yang digerakkan oleh medium pressure steam .Sebagian gas

alam yang keluar dari kompresor dialirkan ke feed gas compressor kick back

cooler (A-133-C) untuk didinginkan lalu dimasukkan ke A-144-F dan

dikembalikan lagi ke kompresor. Hal tersebut dilakukan untuk mencegah

kekurangan gas di kompressor yang dapat menyebabkan rusaknya kompressor

karena kekurangan beban. Gas yang keluar selanjutnya dipanaskan di bagian

konveksi primary reformer .

c. Penghilangan sulfur ( Desulfurisasi )

Proses desulfurisasi dilakukan dalam dua tahapan.Pertama di hydrotreater ( A-

108-D ) , dimana senyawa sulfur dihidrogenasi menjadi hidrogen sulfida pada bed

katalis Cobalt/Molybdenum (CoMo) sebanyak 10,2 m3. Reaksi yang terjadi di

hydrotreater adalah:

RSH(g) + H2(g) RH(g) + H2S(g) (4.2)

COS(g) + H2(g) CO(g) + H2S(g) (4.3)

Pada tahap kedua , gas keluaran hydrotreater kemudian dimasukkan ke dalam

desulfurizer ( A- 108 DA,DB ) yang berisi katalis ZnO masing-masing sebanyak

30 m3 untuk penghilangan hidrogen sulfida .

22

Reaksi yang terjadi adalah :

H2S(g) + ZnO(s) ZnS(s) + H2O(g) (4.4)

Kondisi operasi adalah sekitar 360-371 oC dan tekanan 44 kg/cm2.Katalis zync

mengikat sulfur dalam bed , sehingga kandungan sulfur berkurang dari 30 ppmv

menjadi 0,1 ppmv . Hal ini akan mencegah keracunan katalis pada saat reforming

dan low temperature shift converter .

2.Unit Pembuatan Gas Sintesis

Unit ini bertugas membuat gas sintesa, yaitu H2 dan N2 dengan perbandingan mol

3:1 sebagai umpan ammonia converter . Mula-mula gas alam akan mengalami

proses reformasi menjadi CO, CO2, dan H2 di kemudian gas CO dikonversi menjadi

CO2 di shift converter .

a. Primary Reformer

Reaksi yang terjadi di primary reformer (A-101-B) adalah reaksi pembentukan

hidrogen dari senyawa hidrokarbon dan steam. Gas alam yang keluar dari

desulfurizer dicampur dengan steam dan dipanaskan di bagian konveksi primary

reformer. Gas alam yang masuk ke primary reformer diatur supaya perbandingan

mol S : C = 3,2 : 1, karena jika steam kurang akan terjadi reaksi samping sebagai

berikut:

CH4(g) C(s) + 2H2(g) ∆H = +31,2 kkal/mol (4.5)

2CO(g) C(s) + CO2(g) ∆H = -23 kkal/mol (4.6)

Gas kemudian dimasukkan dalam tube-tube katalis di unit radiant. Reaksi yang

terjadi sebagai berikut:

CH4(g) + H2O(g) CO(g) + 3H2(g) ∆H = 49,3 kkal/mol (4.7)

CO(g) + H2O(g) CO2(g) + H2(g) ∆H = -9,8 kkal/mol (4.8)

Reaksi keseluruhan adalah endotermis. Panas yang dibutuhkan disediakan oleh

panas pembakaran gas alam di luar tube. Reaksi pembakaran dapat dituliskan

sebagai berikut:

CH4(g) + 2O2(g) CO2(g) + H2O(g) ∆H = -191,7 kkal/mol (4.9 )

2H2(g) + O2(g) 2H2O(g) ∆H = -57,58 kkal/mol (4.10)

23

Gas yang bereaksi dalam tube akan mengalami peningkatan suhu dari 510oC

menjadi 799oC dengan tekanan di keluaran tube katalis adalah 36,2 kg/cm2. Gas

akan keluar melalui bagian bawah tube dan disatukan dalam sebuah pipa besar

untuk masing-masing baris yang disebut riser. Dari riser, gas dikirim ke

secondary reformer (A-103-D) melalui suatu pipa besar yang disebut primary

reformer effluent transfer line . Untuk melindungi transfer line dipasang jaket

water sebagai pendingin . Keluaran dari primary reformer mengandung sekitar

66 % hidrogen dan 13,4 % volum metana . Gas hasil pembakaran yang suhunya

semakin tinggi dihisap oleh induced draft fan melalui unit konveksi untuk

dimanfaatkan panasnya . Dari unit konveksi, fuel gas dibuang ke udara melalui

suatu cerobong reformer stack (A-101-B1).

b. Secondary Reformer

Tugas secondary reformer adalah untuk melanjutkan reaksi reforming. Reaksi

yang terjadi sama dengan reaksi yang terjadi di primary reformer, tetapi panas

yang diperlukan diperoleh dari pembakaran langsung dengan udara di dalam

reaktor . Gas dan campuran udara masuk ke secondary reformer secara terpisah

dari bagian atas yang disebut mixing zone atau combustion zone dan bagian bawah

disebut reaction zone.

Gas dan udara dicampur dalam mixing zone, dengan reaksi pembakaran yang

terjadi sebagai berikut:

CH4(g) + 2O2(g) CO2(g) + H2O(g) ∆H = 191,7 kkal/mol (4.11)

H2(g) + O2(g) 2H2O(g) ∆H = 57,8 kkal/mol (4.12)

Jumlah udara yang masuk diatur berdasarkan kebutuhan nitrogen untuk sintesis

amonia ,sehingga gas H2 dan N2 yang keluar mempunyai perbandingan mol yang

sesuai sebagai umpan amonia converter yaitu 3:1.Panas pembakaran ini

digunakan untuk reaksi reforming di bed katalis nikel . Kadar CH4 dalam gas

keluaran secondary reformer berkurang hingga 0,42 % volum , dengan suhu

keluaran sekitar 990 oC .

Keluaran dari secondary reformer akan mengalir ke secondary reformer waste

heat boiler ( A-101-C ) dimana akan terjadi sirkulasi untuk menghasilkan high

24

pressure steam . Kemudian gas tersebut mengalir ke HP steam superheater (A-

102-C ).Hal ini dilakukan untuk mempertahankan suhu sebesar 371oC sebagai

umpan di HTS converter ( A-104-D1 ) .

c. Proses konversi menjadi CO2 ( Shift Converter A-104-D1 , D2 )

Untuk memproduksi urea, dibutuhkan bahan baku amonia dan karbon dioksida,

karena itu gas CO yang ada perlu dikonversi menjadi CO2 . Konversi CO menjadi

CO2 terjadi di shift converter 104-D. Reaksi yang terjadi adalah sebagai berikut:

CO(g) + H2O(g) CO2(g) + H2(g) ∆H = -9,8 kkal/mol (4.13)

reaksi ini eksotermis, sehingga konversi ke kanan yang mengkonversi gas CO

menjadi CO2 bertambah konversinya apabila temperatur diturunkan. Sebaliknya

jika temperatur dinaikkan konversi akan berkurang, oleh sebab itu shift converter

terdiri dari dua bagian, yaitu high temperature shift converter ( A-104-D1) dan

low temperature shift converter ( A-104-D2 ) .

high temperature shift converter (HTS) berfungsi untuk meningkatkan laju reaksi

dengan menggunakan katalis Fe-Cu .Gas keluar pada suhu 434oC dengan

kandungan CO sekitar 3,4 % volum . Sebelum masuk ke LTS gas proses akan

didinginkan hingga 209oC di HTS effluent steam generator (A-103-C1,C2) .

Low temperature shift converter (LTS) berfungsi untuk meningkatkan konversi

reaksi pembentukan CO2 dengan katalis Cu/Zn . Gas akan keluar dari LTS pada

suhu 231oC dengan kandungan CO sekitar 0,3 % kemudian dikirim ke unit

pemurnian gas sintesis.

3.Unit Pemurnian Gas Sintesis

Unit ini bertugas menyiapkan bahan baku ammonia converter , yang berupa gas N2

dan H2. Karena itu gas–gas yang lain harus dipisahkan terlebih dahulu. Gas CO2

dibutuhkan sebagai bahan baku pembuatan urea, sehingga gas ini diambil dengan

cara diserap dengan larutan penyerap di dalam CO2 absorber, kemudian di

stripping untuk memperoleh gas CO2 yang siap untuk diumpankan ke dalam

reaktor sintesis urea di dalam CO2 stripper. Keberadaan CO dan CO2 di ammonia

converter dapat merusak katalis, oleh sebab itu CO dan CO2 sisa harus diubah

25

kembali menjadi CH4 sebagai inert agar tidak merusak katalis. Proses perubahan

CO dan CO2 menjadi CH4 disebut proses methanasi, proses metanasi terjadi di unit

methanator.

a. CO2 Absorber (A-101- E) dan CO2 Stripper (A-102-E)

Gas yang keluar dari LTS dimasukkan melalui CO2 absorber ( A-101-E )

dengan menggunakan sparger dibagian menara . Kondisi absorbsi adalah 47oC

hingga 80oC dan tekanan sekitar 32,2 kg/cm2 . Sistem pengambilan CO2

menggunakan aMDea ( activated methyldiethanolamine ) dengan konsentrasi

40 % berat, sistem ini dirancang untuk mengurangi kandungan CO2 dalam gas

dari sekitar 18% volum hingga 600 ppmv . Gas yang keluar dari bagian atas

absorber masuk ke CO2 absorber overhead KO drum ( A-102-F2 ) untuk

memisahkan cairan yang terbawa . Kelebihan gas sintesis dari A-102-F2 dikirim

ke fuel gas preheater ( A-101-BCFU ). Pada absorbsi CO2, mula-mula gas CO2

bereaksi dengan H2O .

Reaksi absorbsi CO2 dengan menggunakan aMDEA adalah sebagai berikut :

a + MDEA + H2O(l) + CO2(g) MDEAH+ + HCO3- ( 4.14 )

Rich solution dari absorber bagian bawah dialirkan melalui hydraulic turbine (A-

107-JAHT ) kemudian larutan tersebut masuk ke stripper ( A-102-E ) untuk

melepaskan CO2 yang terkandung didalamnya .

CO2 stripper dirancang menjadi tiga bagian , yaitu : contact cooler section pada

bagian atas , low pressure flash section pada bagian tengah dan stripper section

di bagian bawah .

Rich solution dari hydraulic turbine masuk ke LP flash section dimana akan

terjadi flashing CO2 akibat adanya penurunan tekanan . Semi lean solution

pump ( A-108-J ) kemudian akan memompa larutan tersebut dari bawah LP

flash section melalui lean/semi lean solution exchanger ( A-112-C ) ke bagian

atas stripper section . Exchanger berfungsi untuk me-recover panas dari lean

solution yang meninggalkan stripper section . Larutan yang meninggalkan

stripper section kemudian akan dipanaskan hingga 124oC di CO2 stripper

26

reboiler ( A-105-C ) dan dengan uap bertekanan rendah di CO2 stripper steam

reboiler ( A-111-C ) .

CO2 dan steam dari LP flash section didinginkan menjadi 38oC di contact cooler

section . Pendinginan ini disempurnakan dengan dikontakkan dengan condensed

water yang dialirkan melalui CO2 stripper quench cooler ( A-107-C ) oleh CO2 -

stripper quench pump ( A-116-J/JA ) . CO2 yang diperoleh memiliki kemurnian

minimal 99 % volum dan kemudian dikirim ke pabrik urea .

Reaksi yang terjadi adalah kebalikan dari absorbsi CO2 yaitu :

MDEAH+ + HCO3

- a + MDEA + H2O(l) + CO2(g) ( 4.15 )

Lean solution dari A-102-E didinginkan di A-112-C . Larutan kemudian

didinginkan oleh air pendingin dalam lean solution cooler ( A-110-C ) dan di

lean solution BFW exchanger ( A-109-C ) . Setelah pendinginan lean solution

dikirim ke bagian atas absorber oleh lean solution pump ( A-107-JA , JB , JC ) .

Senyawa antifoam disediakan oleh antifoam injection unit ( A-109-L ) yang

diinjeksikan ke A-107-J dan rich solution inlet A-102-E sebanyak 60 ml / 8 jam

shift kerja .

b. Pembentukan metana ( Methanator)

Gas keluaran metanator dibatasi kadar CO dan CO2 maksimum 5 ppmv . Reaksi

yang terjadi adalah kebalikan dari shift converter dan reforming , reaksi dapat

dituliskan sebagai berikut:

CO(g) + 3H2(g) CH4(g) + H2O(g) ( 4.16 )

CO2(g) + 4H2(g) CH4(g) + 2H2O(g) ( 4.17 )

Gas proses dari CO2 absorber overhead knock out drum (A-102-F2) dengan

suhu 47oC akan dipanaskan di methanator feed/effluent exchanger (A-114-C)

hingga temperatur 310oC dan di methanator preheater (A-172-C1) hingga 316oC.

Untuk aliran bypass dipasang methanator effluent cooler (A-115-C1,C2) sebagai

kontrol temperatur . Gas kemudian melewati methanator (A-106-D) yang berisi

katalis nikel sebanyak 19,8 m3 , reaksi akan berlangsung eksotermis dengan

kondisi temperatur operasi reaktor 316-345 oC . Keluaran metanator akan

27

didinginkan di A-114-C hingga 82 oC dan dengan air pendingin di A-115-

C1,C2 hingga 38oC . Air yang terkondensasi dipisahkan di syn gas compressor

suction drum (A-104-F) kemudian sejumlah kecil gas sintesis akan direcycle ke

feed gas compressor (A-102-J) sebagai penyedia hidrogen untuk desulfurisasi .

4. Unit Sintesa Amonia

Make up gas sintesis dari A-104-F memiliki tekanan 30,5 kg/cm2 dan suhu 345oC.

Tekanan ini belum cukup tinggi untuk reaksi di ammonia converter, sehingga gas

umpan ammonia converter dinaikkan terlebih dahulu menjadi 360-500oC dan

tekanan 144,6 kg/cm2 dalam synthesis compressor (A-103-J) , yang terbagi menjadi

low pressure (LP) case dan high pressure (HP) case compressor . Gas sintesis

keluar LP case compressor didinginkan dahulu dalam synthesis gas compressor

intercooler ( A-116-C ) hingga 38oC, serta synthesis gas compressor interstage

chiller ( A-129-C ) hingga 4,3 o C . Kondensat yang terbentuk dipisahkan dalam

synthesis gas compressor first stage separator ( A-105-F ),kemudian kondensat

dikirim ke synthesis gas compressor suction drum ( A-104-F ) . Gas sintesis dari A-

105-F akan mengalir ke sistem pengeringan . Kemudian gas kering dari separator

dikompresi ke HP case compressor bersama-sama dengan recycle gas dari ammonia

separator ( A-106-F), dan keluar dari kompresor tekanannya sekitar 144,6 kg/cm2

dan suhu 55oC . Pada HP case compressor dipasang synthesis gas compressor

kickback cooler (A-134-C) untuk menyediakan kemampuan turndown dan

mencegah terjadinya surging .

Sistem pengeringan oleh molecular sieve digunakan untuk menghilangkan air dan

sejumlah CO2 sehingga mencegah keracunan katalis pada converter . Pada sistem

ini terdapat 3 macam dryer yaitu : molecular sieve dryer ( A-109-DA,DB ) untuk

mengurangi kandungan uap air pada gas dari A-105-F hingga kurang dari 0,5 ppmv

dan CO2 di bawah 1 ppmv , molecular sieve regeneration gas dryer ( A-111-D )

untuk mengurangi kandungan uap air hydrogen-lean off gas dari hydrogen recovery

unit yang berguna sebagai regenerasi dryer dan molecular sieve regeneration heater

28

(A-173-C) untuk memanasi gas regenerasi dengan high pressure steam hingga

288oC .

Amonia disintesis dari reaksi antara hidrogen dan nitrogen sebagai berikut :

N2(g) + 3H2(g) 2NH3(g) ( 4.18 )

Reaksi ini eksotermis dan dibatasi kesetimbangan kimia , terjadi di bed katalis iron

ammonia synthesis converter ( A-105-D ) pada tekanan sekitar 141 kg/cm2 dan

360-500oC . Kandungan amonia di dalam gas keluaran reaktor dirancang sebesar

16,3 % volum . Sebelum mengalir ke A-105-D gas sintesis dan gas recycle dari A-

103-J dipanaskan dahulu di ammonia converter feed / effluent exchanger (A-121-C)

hingga 238 oC .

Ammonia converter menggunakan desain KBR’s dengan dua bed

horizontal.Converter memiliki removable basket yang berisi kompartemen katalis

dan built-in heat exchanger . Pola aliran gas di converter disusun sedemikian rupa

agar semua gas sintesis melalui semua katalis sehingga menghasilkan konversi

overall maksimum .

Umpan converter mengalir melalui anulus di dalam bagian luar shell converter yang

menyebabkan shell relatif dingin . Gas kemudian mengalir melalui bagian shell

ammonia converter interchanger (A-122-C) untuk memanaskan umpan ke bed

katalis pertama berlawanan arah dengan keluaran dari bed itu . Keluaran gas

kemudian mengalir melewati bed katalis pertama , melewati tube A-122-C dan

melewati bed katalis kedua yang terdiri dari dua kompartemen untuk mencapai gas

velocity yang sesuai . Aliran yang melalui tiap-tiap bed katalis ini yaitu secara

downward .

Bypass di ammonia converter feed/effluent exchanger (A-121-C) menyediakan

pengurangan temperatur untuk umpan converter , sedangkan bypass ammonia

converter effluent steam generator (A-123-C) untuk meningkatkan temperatur

umpan converter . Secara bersamaan ketiga bypass dari A-121-C , A-122-C dan A-

123-C menyediakan kontrol temperatur masukan pada tiap bed katalis untuk

menghasilkan produksi maksimum amonia .

29

5. Unit Purifikasi dan Refrigerasi Amonia

Effluent dari synthesis converter akan didinginkan di A-123-C hingga temperatur

261oC , di A-121-C hingga 72oC kemudian amonia ini mulai terkondensasi di

ammonia converter effluent cooler (A-124-C) hingga temperatur 38oC. Pendinginan

dan kondensasi amonia terakhir terjadi di ammonia unitized chiller (A-120-C) .

Heat exchanger ini dirancang khusus disediakan untuk mendinginkan converter

effluent dengan pendinginan amonia pada empat level suhu dan tekanan di

refrigerant flash drums yaitu : A-120-CF4 ( 16,6 oC dan tekanan 6,8 kg/cm2 ) , A-

120-CF3 (-2,2 oC dan tekanan 3 kg/cm2 ) , A-120-CF2 (-17,8 oC dan tekanan 1,1

kg/cm2 ) , dan A-120-CF1 (-33,3 oC dan tekanan 0 kg/cm2 ) . Amonia yang

terkondensasi dipisahkan dari gas recycle di ammonia separator (A-106-F) . Gas

recycle ini akan menjadi cold fluid pada exchanger yang mengalami pemanasan

kembali di A-120-C dan kemudian dikirimkan ke A-103-J . Sedangkan amonia cair

dari A-106-F mengalami flashing di ammonia letdown drum (A-107-F) . Uap yang

ter-flashing , yang masih banyak mengandung gas sintesis terlarut dikirimkan ke

unit ammonia recovery .

6. Unit Ammonia Recovery

Purged gas bertekanan tinggi dari synthesis loop dikirim ke HP ammonia scrubber

(A-104-E) sedangkan uap dari A-107-F dan A-109-F dikirim ke LP ammonia

scrubber ( A-103-E) untuk menyerap amonia . Kemudian amonia akan di recovery

di ammonia stripper ( A-105-E ) . Overhead gas dari HP scrubber dikirim ke

hydrogen recovery unit sedangkan overhead gas dari LP scrubber dikirim ke fuel

gas .

30

7. Unit Hydrogen dan Purge Gas Recovery

Gas dari bagian atas HP ammonia scrubber dengan kandungan amonia dalam gas

sekitar 20 ppmv dikirim ke hydrogen recovery unit A-103-L . Hidrogen dan

sebagian kecil nitrogen dilewatkan melalui membran dan di-recycle ke synthesis

loop . Disini akan dihasilkan dua stream gas recovery yaitu stream bertekanan

tinggi yang dialirkan ke second stage syngas compressor dan stream bertekanan

rendah yang dialirkan ke first stage syngas compressor.Gas yang tidak dapat

melewati membran ( reject gas ) seperti metana dan argon purging dari amonia

synthesis loop dan nitrogen akan dikeringkan di A-111-D lalu digunakan untuk

regenerasi dari pengering gas sintesis kemudian gas akan dikirim ke fuel gas

system.

8. Unit Process Condensate Stripping

Kondensat proses ( process condensate ) dari raw gas separator ( A-121-J )

dipompa oleh process condensate pump (A-121-J,JA) ke process condensate

stripper ( A-150-E ) . Kondensat akan distripping dengan medium pressure steam .

Stripping tersebut akan menghilangkan kotoran-kotoran yang ada dalam kondensat ,

Sebagai berikut :

• Amonia dari sekitar 1500 ppmv menjadi di bawah 10 ppmv .

• CO2 dari sekitar 4000 ppmv menjadi kurang dari 10 ppmv .

• Metanol dari sekitar 1900 ppmv menjadi kurang dari 20 ppmv .

Stripper dilengkapi dengan condensate stripper feed/effluent exchanger (A-188-

C1,C2,C3 ) . Lebih lanjut kondensat yang sudah distripping didinginkan di stripper

condensate cooler (A-174-C) hingga temperatur 41oC . Kondesat dingin kemudian

dikirim ke boiler feed water preparation . Steam yang meninggalkan stripper

digunakan sebagai steam proses di primary reformer . Hal ini mengeliminasi

sumber dari polusi udara dari unit amonia .

31

B. Unit Produksi Urea

Pabrik urea Kujang IB didesain untuk memproduksi urea dengan kapasitas terpasang

1725 ton per hari dengan menggunakan proses ACES 21 . Proses pembuatan urea

terdiri dari 6 unit, yaitu:

1. Unit Synthesis Loop

Unit sintesis ini menghasilkan urea dengan cara mereaksikan amonia cair dan gas

CO2 menjadi amonium karbamat , selanjutnya larutan karbamat ini dikonversikan

menjadi urea.Peristiwa tersebut terjadi di dalam reaktor urea pada tekanan dan

temperatur tinggi, yaitu pada tekanan 155 kg/cm2 dan temperatur 182oC. Reaksi yang

terjadi dalam reaktor sintesis urea adalah sebagai berikut :

2NH3(g) + CO2(g) NH2COONH4(l) ∆H = +38 kkal/mol (4.19)

NH2COONH4(l) NH2CONH2(l) + H2O(l) ∆H = -7,7 kkal/mol (4.20)

Umpan gas CO2 yang akan memasuki unit sintesis hanya boleh mengandung

sejumlah kecil hidrogen ( maksimum 0,8 % volum ) , sehingga hidrogen perlu

dihilangkan terlebih dahulu di dalam dehydrogen column (U-DC 151) dimana terjadi

reaksi pembakaran dengan bantuan katalisator platinum . Kemudian umpan CO2

dengan tekanan minimum 0,8 kg/cm2 dan temperatur maksimum 38°C dikompresi

hingga 160 kg/cm2 dan diberikan udara anti korosi dalam CO2 compressor (U-GB

101) sehingga kandungan O2 dalam CO2 antara 0,45-0,55 % volum . Sebagian besar

gas CO2 kemudian diumpankan ke stripper (U–DA 101) untuk tujuan stripping CO2 .

Sisanya diumpankan ke Reaktor (U-DC 101) dan LP decomposer (U-DA 202) .

Amonia cair dengan kondisi 18 kg/cm2 dan 30°C diperoleh dari ammonia reservoir

(U-FA 104) kemudian di-boost up oleh ammonia boost-up pump (U-GA 103 ) .

Sebelum masuk ke dalam reaktor , amonia akan melewati ammonia preheater ( U-EA

102 dan U-EA 103 ) untuk dipanaskan sampai 148°C dan juga melewati HP

carbamate ejector ( U-EE 101 ).

32

Reaktor (U-DC 101) dioperasikan pada 155 kg/cm2 dan 182°C . Ketika konversi

maksimum sudah mencapai 63% yaitu pada saat molar ratio NH3/CO2 3,7 , maka

larutan urea síntesis yang terbentuk di reaktor siap untuk dimasukkan ke stripper (U-

DA 101). Larutan urea sintesis dari Reaktor (U-DC 101) dipanaskan di falling film

heater . Sebagian besar ammonium carbamate dan excess NH3 yang terkandung

didalam larutan urea sintesis didekomposisi dan dipisahkan oleh stripper (U-DA 101)

dengan kondisi operasi 155 kg/cm2 dan 171°C . Gas yang sudah terpisahkan akan

dikirim ke carbamate condenser (U-EA 101). Sedangkan larutan urea yang

mengandung sekitar 12-13 % berat NH3 dan CO2 dikirim ke unit purification .

Carbamate condenser ( U-EA 101 ) terdiri dari bagian kondensasi dan bagian top

scrubbing . Bagian kondensasi mempunyai vertical U-tube bundle , 8 baffle plate dan

beroperasi pada 155 kg/cm2 dan 180°C . Gas NH3 dan CO2 dari stripper (U-DA 101)

akan masuk melalui bagian bawah dan terkondensasi membentuk ammonium

carbamate dan urea di sisi shell sedangkan di sisi tube BFW ( boiling feed water )

disirkulasikan oleh steam condensate circulation pump (U-GA 109).Panas kondensasi

yang terbentuk digunakan untuk membangkitkan steam 5 kg/cm2 di tube.

Pada bagian top scrubbing dipasang packed bed untuk menyerap gas NH3 dan CO2

yang tidak terkondensasi dengan menggunakan larutan recycle carbamate dari unit

recovery yang dipompakan oleh carbamate feed pump ( U-GA 102) masuk ke bagian

atas carbamate condenser ( U-EA 101 ) . Larutan karbamat dari bagian top scrubbing

dimasukkan ke bagian bawah bagian kondensasi lewat pipa internal down-flow

dengan gravitasi .

Gas keluaran dari bagian atas carbamate condenser ( U-EA 101 ) diumpankan ke HP

absorber ( U-EA 401 ) untuk recovery kembali NH3 dan CO2 yang masih lolos dan

sebagian lagi dikirim ke HP decomposer ( U-DA 201) untuk mengambil oksigen

sebagai agen pasifasi . Larutan urea – carbamate yang terbentuk mengalir ke atas di

sisi shell , kemudian ditarik keluar dari corong overflow untuk diumpankan kembali

ke reaktor ( U-DC 101) melalui HP carbamate ejector ( U-EE 101 ) .

33

2. Unit Purification

Pada unit purifikasi larutan dari unit sintesis yang terdiri dari urea, biuret, larutan

karbamat, air dan excess NH3 akan didekomposisi dan dipisahkan dari urea dengan

pengurangan tekanan dan pemanasan untuk memisahkan larutan karbamat dan

amonia berlebih yang terkandung didalam larutan urea sintesis . Larutan urea

dimurnikan sampai konsentrasi sekitar 67 % berat dengan sisa NH3 sekitar 0,5 %

berat dan kemudian dikirimkan ke seksi konsentrasi. Reaksi dekomposisi larutan

karbamat adalah sebagai berikut :

NH2COONH4 (Ammonium carbamate)(l) → CO2(g) + 2NH3(g) (4.21)

Selama dekomposisi , hidrolisa urea menjadi faktor yang penting karena hidrolisa

mengkonsumsi urea yang merupakan produk yang diinginkan . Proses hidrolisa

terjadi pada temperatur tinggi, tekanan rendah dan waktu tinggal yang lama seperti

ditunjukkan oleh reaksi berikut :

NH2CONH2 (Urea)(l) + H2O(l) → CO2(g) + 2NH3(g) (4.22 )

Laju pembentukan biuret perlu diperhatikan karena pada konsentrasi NH3 yang

rendah dan temperatur diatas 90 0C akan berlangsung sangat cepat. Akan tetapi

excess NH3 dari unit sintesis turut membantu untuk menjaga kandungan biuret yang

rendah . Reaksi pembentukan biuret adalah seperti dibawah ini :

2NH2CONH2 (Urea)(l) → NH2CONHCONH2 (Biuret) (l) + NH3(g) (4.23)

Oleh karena pengaruh reaksi hidrolisa dan pembentukan biuret yang tidak

diinginkan , maka peralatan dan kondisi operasi di unit purifikasi dipilih secara hati-

hati . Sehingga pada unit ini digunakan alat-alat dengan kondisi operasi yang

berlainan untuk meminimalkan efek tersebut sehingga didapatkan hasil urea

yang maksimal .

Unit purifikasi dimulai dengan memasukkan larutan urea sintesis dari bagian bawah

stripper (U-DA 101) ke HP decomposer (U-DA 201) yang beroperasi pada 152ºC

dengan sebelumnya tekanan diturunkan hingga mencapai 16,5 kg/cm2. Keluaran

gas dari HPD dikirimkan ke HP absorber (U-EA 401A,B). Setelah sebagian besar

34

larutan karbamat dipisahkan di HPD kemudian larutan urea diumpankan ke LP

Decomposer (U-DA 202) dimana larutan dimurnikan lebih lanjut sampai

kandungan NH3 sisa 0,8 % dan CO2 0,4 % berat .

LP decomposer (U-DA 202) terdiri dari dua bagian . Bagian atas adalah tangki

yang dilengkapi sieve tray . Gas yang dipisahkan dari larutan urea bertukar panas

dengan larutan urea yang turun melewati sieve trays, sehingga meminimalkan

penguapan air dan mengurangi panas yang masuk ke LPD . Bagian bawah adalah

kolom packed bed dimana sisa NH3 di-stripping keluar dari larutan urea dengan gas

CO2 yang diumpankan secara langsung ke bagian bawah LPD langsung dari CO2

Compressor (U-GB 101) . Gas keluaran dari LPD dikirimkan ke LP absorber ( U -

EA 402) sedangkan larutan urea di bagian bawah dikirimkan ke flash separator ( U

-FA 205) dimana sisa NH3 dan CO2 dipisahkan lebih lanjut dengan vacuum

flashing .

3. Unit Concentration

Larutan urea dari seksi Purifikasi mula-mula dimasukkan ke vacuum concentrator

lower (U-FA 202B) yang dioperasikan pada tekanan vakum 150 mmHg dan pada

temperatur 77°C untuk mendapatkan konsentrasi urea sekitar 84 % berat . Panas

yang ditambahkan untuk menguapkan air diambil dari panas unit recovery di HP

absorber lower (U-EA 401B) sehingga akan menaikkan konsentrasi urea dengan

menjaga temperatur tetap constan . Tekanan sistem dijaga vakum untuk membantu

penguapan air pada temperatur rendah .

Kemudian larutan urea dipanaskan sampai 132°C , dibawah kondisi vakum 150

mmHg , dengan steam tekanan rendah untuk mencapai konsentrasi urea 97,5 wt %

di outlet vacuum concentrator upper (U-FA 202A). Jika tekanan naik lebih dari 300

mmHg air akan sedikit yang teruapkan sehingga konsentrasi menjadi kecil dan

menyebabkan overload pada final concentrator (U-EA 202) sedangkan jika tekanan

rendah air akan banyak yang teruapkan sehingga konsentrasi terlalu tinggi dan

menyebabkan sumbatan kristal pada saluran-saluran .Temperatur operasi normal

35

adalah antara 130 - 135°C. Jika temperatur terlalu rendah karena tekanan steam

rendah atau terlalu banyak larutan urea yang melewati heater (U-EA 201)