Mannesmann 롤피어싱 공정의 -...

Transcript of Mannesmann 롤피어싱 공정의 -...

한국소성가공학회 2011년도 추계학술대회 논문집 pp. 118~121

- 118 -

지지디스크와 지지판에 의한 Mannesmann 롤피어싱 공정의 비교 연구

조재민1 · 유석재2

· 문호근3 · 전만수#

Comparative study on Mannesmann rollpiercing process between Diecher’s guiding disc and Stiefel’s guiding shoe

J. M. Cho, H. K. Moon, M. S. Joun

Abstract

In this paper, comparative study on a Mannesmann roll piercing process with respect to supporting equipment including

Diecher’s guiding disc and Stiefel’s guiding plate or shoe is carried out. A Mannesmann roll piercing process is found

from the literature and the same process conditions and geometries except the supporting equipment are used for the two

cases. Predictions of the processes with different supporting equipments show distinct difference in plastic deformation. It

has been shown that the Diecher’s type is the better of the two in terms of ellipticity but that the Stiefel’s type is to the

contrary for spatial efficiency.

Key Words : Mannesmann Roll Piercing (Mannesmann 롤피어싱), Diecher’s Guiding Disc (Diescher의 지지디스크),

Stiefel’s Guiding Plate or Shoe(Stiefel의 지지판)

1. 서 론

상업용 금속 파이프에는 용접파이프(welded

pipes)와 무용접파이프(seamless pipes) 두 종류가

있다. 용접파이프는 박판 또는 후판재를 굽혀서

기본적인 형상을 성형하고 연결부위를 따라 용접

하여 만든다. 반면에 무용접파이프는 Mannesmann

효과 [1]를 이용하여 봉재를 길이방향으로 피어싱

하여 만든다. 용접파이프는 제조원가가 적고 제조

가 용이하기 때문에 광범위하게 사용되고 있다.

그러나 용접파이프는 무용접파이프에 비하여 신

뢰성이 떨어지고 강도가 낮은 문제가 있다.

Mannesmann 효과는 압축 성형 시에 발생하는 인

장응력 상태에서 발생하는 일종의 결함적 요소이

지만 롤피어싱에서는 구멍의 생성을 유도하며, 그

구멍이 원하는 형상으로 성형되는 과정에서 파이

프의 금속 조직을 미세화하며 균일화하므로 무용

접파이프의 품질은 향상된다. 이런 이유로 고압

및 고신뢰성이 요구되는 목적으로 무용접파이프

가 주로 사용되고 있다.

일반적으로 무용접파이프의 제조공정은 롤피어

싱 또는 천공롤링(pierce rolling)과 후속공정으로

이루어진다. 후속공정에는 신장롤링(elongation

rolling), 축소롤링(reduction rolling) 등이 포함된다.

롤피어싱은 봉재로부터 두꺼운 파이프를 제조하

는 공정이며, 신장롤링은 두꺼운 파이프로부터 얇

은 파이프를 제조하는 공정이고, 축소롤링은 최종

적인 제품을 제조하는 공정이다. 무용접파이프의

제조 공정에서 롤피어싱 공정은 후속공정에 지대

한 영향을 미치므로 산업계의 주요 관심사는 롤

피어싱 공정이다.

대표적인 천공기술로는 크게 세 가지 종류가

있다 [2]. 즉, 프레스 롤피어싱(press roll piercing,

[3]), 바렐형 회전 피어싱(barrel-type rotary piercing

[4-7]), 콘 타입형 회전 피어싱(corn-type rotary

1. 경상대학교 기계공학과 대학원

2. 경상대학교 기계공학부

3. 용현BM㈜

# 교신저자: 경상대학교 기계공학부/공학연구원,

E-mail: [email protected]

- 119 -

piercing [2,8-9])이 그것이다. 바렐형 회전 피어싱은

Mannesmann 피어싱으로 널리 알려져 있으며, 이

공정에서 롤의 형상은 바렐 형상을 하고 있다.

Mannesmann 피어싱은 Mannesmann 효과, 즉 소재

의 중심부에서 발생하는 인장응력과 관련이 크다.

이 문제는 많은 연구자들에 의해 연구되었으며,

아직 주요 관심사가 되고 있다 [1].

Mannesmann 피어싱 공정은 사용하는 롤의 수와

소재를 지지하는 방식에 따라 다소의 차이가 있

다. 롤을 세 개 사용할 경우, 지지하는 장치가 불

필요한 반면, 롤이 두 개일 경우 소재를 압연 축

과 일치시키기 위한 지지 장치가 필요하다. 지지

장치로는 Mannesmann 방식의 롤, Stiefel의 평판 방

식, Diescher의 디스크 방식 등의 세 방법이 있다

[6].

본 논문에서는 사면체요소망을 이용한 지능적

요소망재구성기법과 강열점소성 유한요소법을 이

용하여 Pater 등 [6]이 연구한 것과 동일한 공정을

대상으로 Diescher 의 디스크 방식과 Stiefel 의 평

판 방식의 차이에 관한 비교연구를 유한요소법을

이용하여 실시하고자 한다.

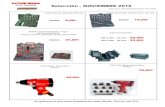

2. 디스크 지지 Mannesmann롤피어싱 공정

의 유한요소해석

Fig. 2과 Fig. 3는 각각 Diescher 의 디스크 방식

과 Stiefel 의 평판 방식의 개략도를 나타내고 있다.

그림에서 보는 바와 같이 근본적으로 Mannesmann

롤피어싱 공정은 원형 중실 소재, 두 개의 드럼

형상의 작업롤(work roll), 두 개의 디스크 형상의

지지롤 또는 평판 지지대, 피어싱 목적의 맨드렐로 구성된다. 해석 목적의 소재의 길이는 적절하

게 작게 하되, 뒷부분의 요동을 막기 위한 장치

또는 조건이 필요하다. 본 논문에서는 초기에 후

미에서 소재를 밀어 안착을 유도하고 흔들림을

방지하기 위한 목적으로 파이프 형태의 미는 금

형(pusher)을 사용하였다.

작업롤과 소재 사이에는 미끄럼이 발생하지 않

는다고 가정하였다. 디스크 형상의 지지롤과 소재

사이의 마찰은 일정전단마찰이 작용하는 것으로

가정하였으며, 마찰상수를 0.4으로 가정하였다. 맨

드렐이 힘의 평형에 의하여 자전하기 때문에 맨

드렐과 소재 사이는 무마찰로 간주하였다. 주요

공정변수는 다음과 같다.

▪ 소재 종류 : SUJ2(100Cr6)

▪ 유동응력 곡선 : Fig. 1

▪ 기초소재의 직경 : ϕ 60 mm

▪ 롤 회전 속도 : 60.0 rpm

▪ 가이드 롤 회전속도 : 6.8 rpm

▪ 초기 소재온도 : 1180℃

▪ 초기 맨드렐 온도 : 300℃

▪ 초기 작업롤, 가이드롤 온도 : 100℃

성형 공정 해석은 AFDEX 3D 을 이용하여 실시

되었다. 사면체요소의 수를 50000 개 내외가 되도

록 하였고, Fig. 4 에서 보는 바와 같이 소성변형

구간에서 요소밀도가 조밀하도록 하였다. 해석 결

과에서 부피의 변화는 두 경우 모두 0.1% 이내로

통제되었다.

Strain rate(/s)

Tru

es

tre

ss

(MP

a)

0 10 20 30 40 500

50

100

150

200

250

300

900

1000

1100

1200

℃

℃

℃

℃

0.01

0.1

0.7

0.3

0.5

Fig. 1 Flow stress information

Work roll

Mandrel DiscPusher

Fig. 2 Analysis model of a roll piercing process with

Diescher’s guiding disk

- 120 -

Work roll

Mandrel Guide shoeWorkpiece

Fig. 3 Analysis model of a roll piercing process with

Stiefel’s guiding shoe

선형연구[10]에서 Diechers 방식에 대한 해석결

과를 상술하였다. Fig. 4 은 Stiefel 의 평판 방식을

이용한 롤피어싱 공정의 해석결과이다. Fig. 4 은

변형 이력을 요소망 정보와 함께 나타내고 있다.

Fig. 4(a)는 외부의 변형 이력을 나타내며, Fig. 4(b)

는 내부의 변형 이력을 나타내고 있다. Fig. 5 는

Diescher 의 디스크 방식을 사용한 경우의 주요 부

위별 소재의 단면 형상을 나타내고 있으며, Fig. 6

는 Stiefel 의 평판 방식을 사용한 경우의 주요 부

위별 소재의 단면 형상을 나타내고 있다. Fig. 5와

Fig. 6 모두, Fig. 4의 결과와 마찬가지로 기초 소재

(a) External (b) Internal

Fig. 4 History of deformation

Fig. 5 Deformed cross-sections with strain distributions

of the Diescher’s type

Fig. 6 Deformed cross-sections with strain distributions

of the Stiefel’s type

는 작업롤을 통과하는 순간 단면이 감소하지만

소재가 작업롤을통과하면서 다소 반경이 증가함

을 알 수 있다. 그리고 작업롤 사이에서 소재의

단면은 원형을 유지하지 못하고 일그러진 형상이

되며, 소재가 맨드렐을 벗어나면서 점점 원형 단

면에 가깝게 됨을 알 수 있다. 소재의 타원율을

구해본 결과 맨드렐의 플러그 중간부분에서

Diescher 방식의 경 우 타원율이 1.057 로 최대였

으며 Stiefel 방식의 경우 타원율이 1.186 로 나타

났으며, 둘 다 소재가 완전히 빠져나왔을 때 소재

의 단면은 원형에 가깝다.

Fig. 7 과 Fig. 8 은 외부와 내부의 유효변형률의

분포를 나타내고 있다.

- 121 -

Fig. 7 Effective strain of the Diescher’s type

Fig. 8 Effective strain of the Stiefel’s type

4. 결 론

본 논문에서는 Diescher의 디스크 방식과 Stiefel

의 평판 방식을 사용한 Mannesmann 롤피어싱 공

정을 동일한 조건하에서 시뮬레이션을 실시하여

두 방식의 비교함으로써 두 방식의 특징에 관하

여 연구하였다. 이 목적으로 강열점소성 유한요소

법이 사용되었다.

Stiefel 방식에 관한 상세 유동 현상을 제시하였

으며, 슈(shoe)의 형상과 위치에 따라 결과가 비교

적 민감하게 바뀌었으며, 논문에 제시한 결과는

선행연구에서 얻은 Diescher 방식과 유사한 결과

를 내는 조건을 선택한 것이다.

두 방식에 따른 결과의 차이를 비교한 결과,

Diescher 방식이 타원율의 관점에서 볼 때, 다소

유리하지만, 공간의 효율적 측면과 슈 형상의 다

변화 가능성 등의 관점에서는 Stiefel 방식이 유리

하다고 판단된다.

후 기 본 연구는 교육과학기술부와 한국연구재단의

지역혁신인력양성사업 및 2011년도 정부(교육과학

기술부)의 한국학술진흥재단의 지원을 받아 수행

된 연구임(No.2011-0003889)

참 고 문 헌

[1] A. Ghiotti, S. Fanini, S. Bruschi, P. F. Bariani, 2009,

Modelling of the Mannesmann effect, CIRP Annals–

Manufacturing Technology, Vol. 58, pp. 255~258.

[2] K. Komori, K. Mizuno, 2009, Study on plastic

deformation in cone-type rotary piercing process

using model piercing mill for modeling clay, J.

Mater. Process. Technol., Vol. 209, pp. 4994~5001.

[3] K. Komori, M. Suzuki, 2005, Simulation of

deformation and temperature in press roll piercing, J.

Mater. Process. Technol., Vol. 169, pp. 249~257.

[4] K. Mori, H. Yoshimura, K. Osakada, 1998,

Simplified three-dimensional simulation of rotary

piercing of seamless pipe by rigid- plastic finite-

element method, J. Mater. Process. Technol., Vol.

80~81, pp. 700~706.

[5] K. Komori, 2005, Simulation of Mannesmann

piercing process by the three-dimensional rigid-

plastic finite-element method, Int. J. Mech. Sci., Vol.

47, pp. 1838~1853.

[6] Z. Pater, J. Kazanecki, J. Bartnicki, 2006, Three

dimensional thermo-mechanical simulation of the

tube forming process in Diescher’s mill, J. Mater.

Process. Technol., Vol. 177, pp. 67~170.

[7] S. Chiluveru, 2007, Computational Modeling of

Crack Initiation in Crossroll Piercing, Massachusetts

Institute of Technology. pp. 1~89.

[8] B. Li, S. H. Zhang, G. L. Zhang, H.Q. Zhang, 2008,

Prediction of 3-D temperature field of TP2 copper

tubes in three-roll planetary rolling process, J. Mater.

Process. Technol., Vol. 205, pp. 370~375.

[9] W. A. Khudheyer, D. C. Barton, T. Z. Blazynski,

1997, A comparison between macroshear redundancy

and loading effects in 2-roll and 3-roll rotary tube

cone piercers, J. Mater. Process. Technol., Vol. 65, pp.

191~202.

[10] 심상현, 이민철, 전만수, 2011, Mannesmann 롤

피어싱 공정의 유한요소해석, 한국소성가공학

회 춘계학술대회, pp. 223~223.