Drägerheft - Medical and Safety Company · Ob nach einem Erdbeben oder einer Überschwemmung:...

Transcript of Drägerheft - Medical and Safety Company · Ob nach einem Erdbeben oder einer Überschwemmung:...

Das Magazin für die Sicherheitstechnik Mai 2009

Drägerheft 382

Sondermüll Eine Deponie wird

zurückgebaut

Notwasserung Wie man heil aus dem

Helikopter auftaucht

Atemkalk Unscheinbare Pillen

Maximaler Schutz aus eigener FertigungDie neuen Helme

Das Magazin für die Sicherheitstechnik Mai 2009

Drägerheft 382

3Drägerheft 382 | Mai 2009

Inhalt

Erfahrung 4 Menschen, die bewegen Die einen

singen Vierlinge in den Schlaf, die anderen sitzen auf gepackten Kisten.

nachrIchtEn 6 neues aus der Dräger-Welt

ein neuartiger temperatursensor fliegt ins all, eine CCtV-Kamera erkennt flammen, und in China steht eine moderne anlage für die heißausbildung.

fokus 8 hier kommt der helm von morgen!

Nichts weniger als den „besten feuerwehrhelm der Welt“ will Dräger demnächst produzieren.

rEport 14 trainieren, bevor es eng wird

arbeiten in Behältern und engen räumen birgt risiken. Praxisnahe Schulun gen machen sie beherrschbar.

16 sieben sekunden muss ruhig warten, wer aus einem notgewasserten helikopter heil aussteigen will. Wie, das wird in Vietnam trainiert.

20 Der fremde planet in Kölliken wird eine Sondermülldeponie zurück gebaut. alle Welt schaut auf das Konzept.

h IntErgrunD 24 Mobile sicherheit gegen unsicht-

bare gefahren bietet moderne gasmesstechnik – ein Überblick.

ausblIck 28 faktor Mensch Neue iSO-Normen

sollen dafür sorgen, dass helme wie angegossen sitzen und schützen.

schultErblIck 32 unscheinbare pillen Dräger stellt

den atemkalk für seine Kreislauf-atemschutz- und anästhesiegeräte selbst her – ein high-tech-Prozess.

sErvIcE 35 Wo und wer? Dräger in aller Welt,

impressum.

EInblIck 36 Enge Einstiege Querschnitt durch

das nebulöse Labyrinth.

rund 7.000 m2 beträgt die innere oberfläche eines kilogramms des von Dräger

entwickelten und gefertigten atemkalks für kreislaufbeatmungsgeräte – mehr ab seite 32.

16 ausstEIgEn 24 aufatMEn8 aufsEtzEn

tit

eL

fO

tO:

D-1

09

37-

200

9

ma

ur

itiu

s i

ma

ge

s

D-1

09

40

-20

09

D-1

09

32-

200

9

4

Erfahrung Menschen, die Bewegen

5drägerheft 382 | April 2009drägerheft 382 | MAi 2009

Björn und Sven guericke, Technisches hilfswerk (ThW), Itzehoe, Schleswig-holstein„Wir sitzen auf gepackten Reisekisten: Eine steht immer bereit. In sechs Stunden können wir aufbrechen. Dorthin, wo etwas passiert ist, wo Menschen dringend Hilfe brauchen. Vor allem frisches Wasser. Ob nach einem Erdbeben oder einer Überschwemmung: Immer fehlt es an Trinkwasser. Verschmutztes Wasser ist besonders für Kinder eine tödliche Gefahr, und es kostet jedes Jahr mehr Leben als Malaria. Da können wir helfen: Itzehoe zählt zu den Standorten, an denen das THW Spezialausrüstung konzentriert hat. Mobile Aufbereitungstechnik, mit der wir große Mengen Wasser filtern und entkeimen können.

Wir arbeiteten in China, Indien, Indonesien und Afrika. Viel-leicht sind wir dort, in Uganda, den Menschen am nächsten ge-kommen. Besonders den Kindern in einem Flüchtlingslager, die trotz der Not nach der Überschwemmung im Herbst 2007 jeden

Tag in die Schule gingen. Wir waren rund 40 Helfer, die 3.500 Menschen mit Wasser versorgt haben. In der großen Pause war-teten wir am Frischwasserhahn auf sie, und bald hatten wir Fuß-ballspiele organisiert. Weil uns die Menschen beeindruckt haben und man schon mit einfachsten Mitteln unglaublich viel errei-chen kann, sind wir noch einmal privat dorthin gereist und ha-ben das ,Oongora Partnership Project‘ gegründet. Es hat bereits Schuluniformen gestiftet und einen Stromgenerator. Am Anfang der THW-Laufbahn steht die Faszination der Technik. Doch dann wird Helfen-Können zum stärksten Motiv: Wir sehen, wie viel wir bewirken. Und wenn morgen etwas geschieht, sind wir bereit.“ Das Technische Hilfswerk ist mit Dräger-Technik ausgerüstet: vom Helm über Atemschutzgeräte bis hin zur Gasmesstechnik.

großfamilie Janine und Jörn Stührenberg, Bremen„gerade warten wir auf unseren Vierlings-Kinderwagen. Bis es so weit ist, setze ich den leichtesten in ein tragetuch, drei fahren in einem Zwillings-wagen: kuschelig, aber bald zu klein. das leben mit Vierlingen braucht improvisation – leider sind längst nicht alle so improvisations freudig wie unsere familie. Zwillingsrabatte gibt es in vielen geschäften, aber versuchen sie mal, einen Vierlingsrabatt zu bekommen! Beim Baby-schwimmen brauchen sie pro Kind einen erwachsenen. Aber auch Vierlinge haben nur zwei eltern. dennoch kommen wir, auch die beiden großen geschwister, gut zurecht.

die vier wurden wurden in der 30. schwangerschaftswoche geboren, zehn wochen zu früh. im Klinikum links der weser war das team von dr. thorsten Körner auf alles vorbereitet – und im Kreißsaal ging es fast zu wie auf einem Bahnhof. eine Anästhesistin, ärzte, hebammen und

Kinder schwestern und irgendwo, mitten in der Menge, mein Mann. nach der geburt musste ich mich an die technik gewöhnen.

im Kopf hat man: eigentlich möchte man die Kinder selbst versorgen. Aber natürlich brauchen sie Brutkästen und Atemhilfe. Mit kleinen Masken wurden sie versorgt, und ich lernte schnell, alles zu verste-hen. Bald konnte ich schon an den tönen erkennen, ob die sauerstoff-sättigung des Blutes sank oder der puls, ganz intuitiv. Alles funktionierte zuverlässig, die Kinder gediehen und nabelten sich von den geräten ab. nach hause kamen wir zum eigentlich berechneten geburtstermin.

im Krankenhaus fand ich es angenehm. Oft kamen Mitarbeiter auf mich zu und sagten: ,Oh, tut uns leid, wir beachten sie so wenig mit ihren Kindern‘ – es kam notfall nach notfall herein. Und ich war froh, dass sie an mir vorbeiliefen. dann wusste ich, es ist alles okay.“

Was uns bewegt – Dräger weltweit

fO

tOs

: JA

sM

in l

ind

en

th

Al

(l

inK

s),

Ul

riK

e s

ch

Ac

ht

(r

ec

ht

s);

te

xt:

sil

Ke

UM

BA

ch

6 Drägerheft 382 | Mai 2009 7Drägerheft 382 | Mai 2009

Sieht rot bei Flammenihm entgeht kaum etwas: ist eine flamme größer als 0,1 Quadratmeter, so erkennt sie der Dräger flame 5000 zuverlässig noch aus 44 Meter entfernung innerhalb eines horizontalen Sichtfeldes von 90°. Damit bietet diese robuste CCtV-Kamera die größte abdeckung aller derzeit er -hältlichen flammendetektoren. Die Soft-ware wertet das charakteristische farb- und formbild von flammen aus.

intelligente algorithmen reduzieren fehlalarme auf ein absolutes Minimum. Der mit alu- oder Stahlgehäuse erhält-liche Detektor mit weltweiten Zulassun gen kann als einzelgerät zur Übertragung von Live-Videoaufnahmen genutzt oder in ein Kontrollsystem bzw. eine Brand - mel -deanlage integriert werden. Die gut sichtbare Status-LeD-anzeige leuchtet rot, wenn das gerät flammen erkennt.

Astronauten messen Kerntemperaturfast auf dem Weg zum Mars: als am 11. februar 2009 eine rakete im auftrag der europäischen raumfahrtagentur eSa von Baikonur (Kasachstan) aus mit Ziel internationale raumstation iSS abhob, war auch ein neu artiger Dräger-Sensor mit an Bord. erste Untersuchungen haben zuvor be stätigt, dass er die men schliche Körper kerntemperatur zuverlässig und auf nicht invasive Weise bestimmt. Weitere Untersuchungen zeigten zudem, dass diese Methode derart zuverlässige er geb- nisse liefert, dass beispielsweise bisher übliche invasive Messungen in der Speise- röhre durch das neuartige nicht invasive Ver fahren ersetzt werden könnten.

Bei der Weltraummission wird der Sensor auch zur Übertragung von Vital-daten nach einem neuartigen Konzept genutzt, sodass die physiologische Be las-tung des astronauten bestimmt werden kann. Diese Konfiguration wird unter an-derem für eine kommende bemannte Mars-Mission getestet.

Dräger entwickelt Messverfahren: Bald Handy im OP?funkkommunikation ist hoch effizient. Doch bislang sind dem einsatz von handy, WLaN & Co. (nicht nur) im Kranken- haus grenzen gesetzt. ihre elektromagne-tischen Wellen können medizinische geräte in ihrer funktion beeinträchtigen. Um hier ganz sicher zu gehen, verlangt die bisherige Sicherheitsnorm ieC60601-1-2 einen abstand von mindestens 3,30 Meter.

„Dies ist ein reiner Vorsorgewert, weil die Norm für kürzere abstände kein geeignetes Prüfverfahren vorsieht“, sagt Physiker gerd Matzke, der bei Dräger ein neues Prüfverfahren mitentwickelt hat. Bei dessen anwendung sinken die soge-nannten Schutzabstände drastisch: „Nach bisherigen erkenntnissen können dann Dräger-Medizingeräte noch im abstand zweier fußlängen von allen (gängigen) funkenden Mobilgeräten betrieben werden.“

Matzke und sein team entwickelten eine kleine Spezialantenne, mit der sich das elektromagnetische feld sehr dicht an sensible Komponenten von Medizinge-räten und Sicherheitstechnik heranführen lässt. „Bei unseren ausführlichen Versu-chen mit Dräger-Produkten konnten wir feststellen, dass der bisherige Sicher-heitsabstand von 3,30 Meter stark re du-ziert werden kann – in manchen Be - rei chen sogar bis auf Null“, fasst gerd Matzke zusammen, dessen Prüfverfahren reproduzierbare Messungen für einen deutlich geringeren Sicherheitsabstand bieten und grundlage für eine neue Norm bilden könnte.

„Jedem gerät, das diese Prüfung erfolgreich absolviert, wird man sich dann mit drahtlos kommuni zierenden Mobil-geräten auf mindestens bis zu 60 Zenti-meter nähern können!“ Die anwen- dung des neuen Verfahrens kann den einsatz beispielsweise von Patienten- Monitoring-geräten erweitern und voraus-sichtlich viele funk-anwendungen in der Nähe empfindlicher elektronik über-haupt erst möglich machen.

Empfindliche „Nasen“ schützenZwei geräte, ein Zweck: Menschen vor schädlichen gasen zu schützen. Die neuen eingasmessgeräte Dräger Pac 3500 und 5500 signalisieren die Kon zen - trationen von Sauerstoff, Kohlenmonoxid und Schwefel wasserstoff ebenso schnell wie zuverlässig.

Beide Detektoren basieren auf XXS-Sensoren mit einer erwarteten Lebensdauer von mehr als fünf Jahren. eine patentierte Drei-elektrodentechnik verhindert den Verschleiß. Der Sauerstoffsensor arbeitet nicht-ver brauch end und ist bleifrei hergestellt.

Beim Dräger Pac 5500 lassen sich Batterie, Sensor und filter austauschen. es kann daher nach einer Wartung wieder verwendet werden. Die erwartete Nutzungsdauer liegt zwischen fünf und acht Jahren. Das Pac 3500 arbeitet zwei Jahre lang wartungsfrei.

Beide geräte bieten einen gaszutritt von mehreren Seiten, was den rechtzeitigen Schutz für den fall erhöht, dass gase durch einen abgedeckten Zutritt nicht an den Sensor gelangen. Beide Detektoren weisen eine kurze ansprechzeit (t50 von weniger als zehn Sekunden) auf und warnen optisch bzw. akus tisch – inklusive Vibrationsalarm.

Warnt verlässlich am Mann vor Gas.

NAcHricHtEN

Außen kalt, innen Wohlfühltemperatur. Der scharfe Blick erkennt die Flamme.

Heiß auf chongqing: realitätsnah Brandbekämpfung trainierenDie größte Stadt der Welt? angeblich die Verwaltungseinheit Chongqing in Zentral - china mit mehr als 30 Millionen einwohnern. Die können nun noch fester schlafen dank des trainings zentrums und -konzeptes, das die Chongqing fire Brigade kürzlich von Dräger bezog. entwickelt nach weltweit anerkannten europäischen Normen, können dort feuerwehrleute Brandbekämpfung und -rettung realitätsnah trainieren – aber auch einsätze bei beispielsweise terroristischen anschlägen.

im Zentrum des trainingsgeländes steht ein zehnstöckiges gebäude. Der erste Stock enthält zwei räume für die heißausbildung und die Steuerzentrale mit Über wachung der anlage via infrarotkameras, während sich im zweiten Stock ein Labyrinth befindet, das vernebelt und mit einer Klangkulisse beschallt werden kann. am angebau ten turm üben Kursteilnehmer die rettung aus größeren höhen, auch mit Drehleitern. herz des trainingszentrums sind die beiden gasbefeuerten Brandräume. Sie sind auf -ge baut wie eine Wohnung, sodass sich etwa ein Küchen-brand (ein schließ lich fettex plosion) computergesteuert simulieren lässt.

ein weiteres Szenario bildet ein Brand im Schlafzimmer – inklusive Bettenbrand. auch die realitätsnahe Bekämpfung einer rauchgasdurchzündung („flashover“) ist Bestandteil des Schulungszentrums, das in Zusammenarbeit mit den architekten der örtlichen feuerwehr entwickelt wurde. „Das trainingszentrum in Chongqing“, sagt Mat Lock, regional Manager Dräger Safety Solutions – asia Pacific, „repräsentiert den aktuellen Stand der technik, wie ihn feuerwehrleute auf der ganzen Welt erwarten.“

Damit es nicht brenzlig wird, wenn es brennt: Üben im Brandraum für den Ernstfall.

D-1

013

8-2

00

9

ST-

80

07-

200

8

Na

Sa

/Co

Ur

te

Sy

of

Na

Sa

iMa

ge

S.o

rg

D-1

09

21-2

00

9

8 Drägerheft 382 | Mai 2009 9Drägerheft 382 | Mai 2009

Fokus helMfertigung

Hier kommt der Helm von morgen!ein feuerwehrhelm ist zentraler Bestandteil der persönlichen Schutzausrüstung. Mit einer neuen Produktions stätte will Dräger nun auch hier impulse geben – und trends setzen.

dräger? AtemscHutz! Wie aus der Pistole geschossen bekommt die-se Antwort, wer Feuerwehrleute nach Pro-dukten aus dem Unternehmen fragt. Ver-gleichsweise selten werden die Lübecker jedoch mit Feuerwehrhelmen in Verbin-dung gebracht, wenngleich Helme wie der HPS 4300 und der HPS 6200 komplett im eigenen Hause entwickelt wurden. Bis-her jedoch produzierte sie ein Zulieferer. Das soll sich nun ändern. Mit einer eige-nen Produktion im tschechischen Cho-mutov, die in Kürze starten soll.

„Wir bieten ja bereits ein umfangrei-ches Programm zur persönlichen Schut-zausrüstung, aber bei Feuerwehrhelmen wurden wir bislang nicht so stark wahrge-nommen“, sagt Markus Lamm, Portfolio Manager und verantwortlich für Strate-giefragen rund um das Thema Kopfschutz bei Dräger: „Der Helm ist ein integraler Bestandteil eines Schutzsystems für die Feuerwehreinsatzkräfte.“ Gefertigt wer-den die Feuerwehrhelme von einem eigens hierfür mit der deutschen Firma Busch gegründeten Gemeinschaftsunter-nehmen: Dräger Busch Helmets Produc-tion s.r.o. soll ausschließlich Dräger-Hel-me produzieren.

rund 80 einzelteile

Ein gelungener Schachzug sei es, die Fir-ma Busch als Partner gewonnen zu haben: „Dadurch verbindet sich die Fertigungs-erfahrung von Busch mit dem Projektma-nagement in der Produktentwicklung und dem Prozessmanagement in der Produk-tion von Dräger“, sagt Dräger-Produkti-onsexperte Werner Jumpertz, einer von zwei Geschäftsführern der neuen Produk-

tionsfirma. Mit der neuen Fertigung will man künftig auch bei Feuerwehrhelmen Impulse geben – und den Spielraum ver-größern. Ein Feuerwehrhelm besteht aus rund 80 Einzelteilen, und bei jedem Teil muss man fragen, was man daran noch verbessern könnte. Das Ergebnis hat sich an den Marktpreisen zu orientieren und sollte bezahlbar sein – ohne dabei an Qua-lität oder Sicherheit einzubüßen. Für die Preiskalkulation gilt es somit abzuwägen, welche Einzelteile andere günstiger ferti-gen, also hinzugekauft werden, und wel-che man besser selbst fertigt. Hierbei über-zeugen fast immer die eigenen Lösungen am meisten. So geht schon heute die Fer-tigungstiefe bis ins kleinste Detail. Natür-lich wird die Kunstfaser Nomex dazuge-kauft, doch die anfallenden Näharbeiten – zur Herstellung der Innenausstattung zum Beispiel – werden direkt bei Drä-ger vorgenommen. Qualität verpflichtet eben. „Der Kunde erwartet von einem Helm, bei dem Dräger draufsteht, dass auch Dräger drin ist“, sagt Markus Lamm. „Möglicherweise gibt es sogar eines Tages Helme mit eingebauter Wärmebildkame-ra und ins Visier integriertem Display“, denkt sein Kollege Jumpertz die neuen Spielräume schon mal weiter.

ehrgeiziges ziel

Auch Egon Busch, Gründer und Geschäfts-führer der Firma Busch, ist vom Erfolg des neuen Gemeinschaftsunternehmens überzeugt. Feuerwehrhelme hatte man bisher noch nicht im Programm. Dafür gelang den Spezialisten aus Gütersloh mit dem Bundeswehr-Gefechtshelm ein gro-ßer Coup. Seine Helmschale aus Aramid-Auch ein Helm ist mehr als die summe seiner teile – und jedes von ihnen ist vielfach optimiert für höchste sicherheit.

fasern bietet besten Durchschlagschutz bei hohem Tragekomfort. Heute hat diese Helmkonstruktion einen Weltmarktanteil von rund 80 Prozent. „Wir wollen den bes-ten Feuerwehrhelm auf den Markt brin-gen“, bringt Egon Busch die Zielsetzung von Dräger Busch Helmets Production auf den Punkt. Dass man dieses ehrgeizige Ziel erreicht, gilt für den Unternehmer aus Gütersloh und weiteren Geschäfts-führer der neuen Produktionsfirma als ausgemacht.

Zudem sei der Markt vergleichswei-se krisenfest: „An der Sicherheit der Ein-satzkräfte wird selbst in Zeiten wie diesen nicht gespart. Das Sicherheitsbedürfnis steigt – und mit ihm der Bedarf an hoch-wertiger Schutzausrüstung.“

der Helm als teil eines systems

Der Helm, kompatibel mit allen Anbau- und Zusatzteilen als Teil eines Komplett-systems, spielt hierbei eine zentrale Rolle. Mit Entwicklung und Fertigung in einer Hand bieten sich neue Chancen: „Ein integriertes Kopfschutzsystem, bei dem Helm, Maske und Zubehör – wie etwa Kommunikations- und Monitoringsys-teme – perfekt aufeinander abgestimmt sind und damit einen Beitrag für mehr Sicherheit leisten, lässt sich nun deutlich einfacher und schneller realisieren“, ist sich Markus Lamm sicher. Für die Inte-gration neuer Funktionen und Senso-rik am Helm wird man auch neue Fra-gen klären müssen. „Erweiterte Sensorik zur Einsatzüberwachung und verbes-serte Visualisierungstechniken müssen kritisch auf den Nutzen für die Feuer-wehr untersucht werden. Nicht alles, was

nahtlos glänzend: manuelles schleifen und Polieren ist aufwendig, aber für die perfekte kombi nation von Form und Funktion gibt es nichts Besseres.

fo

toS

: S

ve

n D

ör

ing

>

10 Drägerheft 382 | Mai 2009 11Drägerheft 382 | Mai 2009

Fokus helMfertigung

heute schon technisch möglich ist, ergibt Sinn. Einige Systemideen wie etwa das Gesundheitsmonitoring im Einsatz wer-fen sogar neue Sicherheitsfragen auf“, erläutert Jumpertz. „Immerhin können Feuerwehrleute bereits heute an der Sig-nal- und Warneinheit Dräger BodyGuard II für Pressluftatmer neben den Geräte daten auch die Umgebungstemperatur messen und diese telemetrisch an die Einsatz-zentrale weiterleiten.“

Für die Helm-Masken-Kombination gibt es schon Beispiele. Mit dem S-Fix-Sys-tem werden Atemmasken wie die Dräger FPS-7000 von außen am Helm arretiert und können daher mit Helmen anderer Her-steller kombiniert werden und umgekehrt. Dagegen ist der Helm HPS 6200 alternativ zum S-Fix-Systems mit dem Q-Fix-System lieferbar – und passt damit zur Dräger-Voll-maske FPS-7000. Ein zusätzlicher Siche-rungsknopf verhindert bei dieser Kom-bination, dass sich durch mechanischen Anstoß im Einsatz eine Atemmaske aus der Arretierung löst. So kann durch ein opti-mal abgestimmtes System die Sicherheit erhöht werden. Neben Helm-Masken-Kom-binationen sind für Dräger-Feuerwehrhel-me Lampenhalter als Zubehör erhältlich, in denen Ex-geschützte Lampen mit LED- oder gar mit (extrem heller) Xenon-Tech-nik arbeiten.

in zukunft sicherheit mit Leichtigkeit

Über weitere technologische Vorstöße wür-de sich auch Dr. Dirk Hagebölling, Leiter der Feuerwehr in Bochum und Vizeprä-sident der Vereinigung für Gefahrstoff- und Brandschutzforschung, freuen. Als

Obmann des entsprechenden Ausschusses im Deutschen Institut für Normung (DIN) befasst er sich intensiv mit der Zukunft der persönlichen Schutzausrüstung.

„Wenn Sie mich auf die Notwendigkeit neu entwickelter Feuerwehrhelme an -sprechen, halte ich eine Feuerwehrhelm-Light-Variante für besonders dringlich.“ Ein solcher Helm wäre vor allem für den Rettungsdienst und die Technische Hilfe-leistung angebracht. „Der müsste in erster Linie leicht sein und einen hohen Trage-komfort bieten. Es gibt auf dem Weltmarkt schon Waldbrandhelme. Das geht in die richtige Richtung“, findet Dr. Hagebölling und verweist darauf, dass die Idee eines leichten Einsatzhelms bereits auf der Agen-da des Normenausschusses zu finden sei. Indes sollte der Feuerwehrhelm für Atem-schutzgeräteträger zudem über entspre-chende Sensorik wichtige Informationen liefern: „Der Flaschendruck und die Tem-peratur, das sind wesentliche Angaben“, sagt Hagebölling. Und die sollten einfach

trotz hohen Automatisierungsgrades sorgen immer wieder qualifizierte menschen für den letzten schliff an Qualität.

eine computergesteuerte Werkzeugmaschine bohrt Befestigungslöcher, was kritische Augen später genau prüfen.

der drägerHelmMit der eigenen helmfertigung betritt das lübecker traditionsunternehmen neuland. in den 1980er Jahren startete Dräger eine Zusammenarbeit mit dem französischen helm hersteller gallet. Der von gallet für die französische feuerwehr entwickelte helm der f1-Serie unterschied sich erheblich in form und farbe von allen zu dieser Zeit bekannten und benutzten feuerwehrhelmen. Dräger hat diesen helm sehr erfolgreich (über einen Zeitraum von zwei Jahrzehnten) in europa und asien vertrieben. Seit 2002 lässt Dräger seine feuerwehrhelme bei der firma Schuberth fertigen. Schuberth baut unter anderem auch den sogenannten BMW-Motorradhelm, der von der deutschen Polizei getragen wird und entwickelte den formel-1-Schutzhelm für Michael Schuhmacher. ab 2009 fer tigt Dräger seine feuerwehrhelme in der eigenen Dräger-Busch-helmfabrik.

signalisiert werden können: „Habe ich genug Luft, wird hier gerade eine Raum-temperatur überschritten, bei der ein Gas-Luft-Gemisch im Deckenbereich zünden kann?“ Die Kostenfrage ließe sich über ein modulares Konzept lösen. „Der Truppfüh-rer muss sich während der Anfahrt sowie-so in seine Ausrüstung helfen lassen. Dabei könnte man ihn gleich mit der entspre-chenden Sensorik ausrüsten, wenngleich die Funktionen natürlich nicht jede Ein-satzkraft benötigt.“ Auch bei der Beleuch-tung tappt die Feuerwehr heute noch zu oft im Dunkeln: „Es gibt doch bereits starke LED-Lampen. So etwas gehört in den Helm integriert“, findet Hagebölling.

die summe aller eigenschaften

In Deutschland sind neben den Berufs- vor allem freiwillige Feuerwehren mit der Brandbekämpfung beauftragt. So stehen hier 28.000 Berufsfeuerwehrleute einem Heer von mehr als einer Million Frei-willigen gegenüber. In Hessen müssen

in den Produktionsschritten wird sicherheit eingebaut

Lackieren im minutentakt: Über einen fünf armigen Lackierroboter erhält der Helm die gewünschte Farbe – eine von sieben möglichen.

>

>

fo

toS

: S

ve

n D

ör

ing

12 Drägerheft 382 | Mai 2009

Fokus helMfertigung

13Drägerheft 382 | Mai 2009

Weiter im internet, dort unter anderem: einblick in die fertigung

www.draeger.com/382/helm

beispielsweise erst Städte über 100.000 Ein-wohner eine Berufsfeuerwehr einrichten. In der 36.000-Einwohner-Stadt Neu-Isen-burg, zwischen Frankfurt und Offenbach gelegen, unterhält man eine Freiwillige Feuerwehr mit 120 Einsatzkräften. Zur Verwaltung dieser vergleichsweise großen Einsatzeinheit werden zudem neun haupt-amtliche Kräfte aufgeboten. Unter ihnen ist Frank Burger, Gerätewart der FF Neu-Isenburg: „Ein Feuerwehrhelm muss für alle Einsatzsituationen taugen. Ein Helm für die Technische Hilfeleistung und einer für die Brandbekämpfung, das würde sich bei uns nicht rechnen“, glaubt Burger zwar und hofft auf ein modulares Helmschalen-konzept. „Wir brauchen einen Helm mit Licht oder passenden Lampenhaltern, unter dem wir hörfähig bleiben und auch die Funkkommunikation abwickeln kön-nen.“ Nach hauseigener Untersuchung der infrage kommenden Feuerwehrhelme fiel die Wahl der Neu-Isenburger letztlich auf den HPS 6100 und HPS 6200.

tragekomfort ist individuell

„Der Kopfschutz hat für die Feuerwehr-männer und -frauen den höchsten Stel-lenwert. Den perfekten Helm gibt es aber nicht“, findet Helge Weber. Der Brandamtsrat war bei der Berliner Feuer-wehr jahrelang mitverantwortlich für die Beschaffung von Schutzbekleidung in der Serviceeinheit für Fahrzeuge und Geräte. Im September 2003 beschaffte die Berli-ner Feuerwehr den Dräger-Helm HPS 4100 für alle Einsatzkräfte. Für Deutschlands größte Berufsfeuerwehr und die freiwil-ligen Feuerwehren in Berlin waren etwa 5.000 Feuerwehrleute neu auszustatten.

Heute befasst sich Weber an der Landes-feuerwehrschule vor allen Dingen mit den Einsatzfahrzeugen, bleibt aber als Beauf-tragter für den Atemschutz der Berliner Feuerwehr eng mit dem Thema verbun-den: „Beim Innenangriff setzen wir auf Atemschutzmasken mit 5-Punkt-Kopfspin-ne, einer zweilagigen Kopfschutzhaube und den Helm.“ Die Schutzkomponen-ten sind auch genau in dieser Reihen-folge anzulegen. Das klingt kompliziert, scheint aber ohne Alternative: „Wir haben derzeit drei Maskentypen in verschiedenen Ausführungen im Einsatz. Die Gesichts-formen sind nun einmal unterschied-lich, hinzu kommen die Feuerwehrfrau-en. Nur so können wir annähernd 5.000 Atemschutzgeräteträger(innen) bestmög-lich ausrüsten“, sagt Weber. Was einen guten Feuerwehrhelm auszeichnet, da ist

sich Weber sicher: „Hoher Tragekomfort und geringes Helmgewicht sind wichtig.“

Die Berufsfeuerwehr der dänischen Hauptstadt Kopenhagen hat sich erst 2007 für den Dräger HPS 6200 entschieden. „Wir hatten beim vorherigen Helm eines ande-ren Herstellers Probleme durch Hitzeschä-den“, erläutert Niels-Ole Blirup, Chef der Feuerwehr- und Rettungskräfte Kopenha-gens. Der neue Helm sollte mehr aushal-ten: „Wir haben also Versuche mit sechs verschiedenen Helmen durchgeführt. Mit den infrage kommenden Helmen haben wir vier Feuerwehr-Instruktoren in unser Brandhaus geschickt, und der Dräger-helm zeigte dabei die beste Hitzebestän-digkeit.“ Nach einem Jahr im Einsatz sind kaum Materialausfälle zu beklagen, lobt Blirup: „Es zeigt sich, dass der Helm auch unempfindlich gegen starke Anstöße ist.

Die Beschichtung der Helmschale hält so einiges aus.“ Doch selbst ein guter Helm lässt sich noch verbessern. Blirup gab seine Erfahrungen gleich an Dräger weiter. So wurde der HPS 6200 schon in einem Detail modifiziert: „Nach den Erfahrungen des Hitzetests haben wir uns im Stirnbereich eine Hitzebarriere zusätzlich einbauen las-sen, denn neben der Hitzebeständigkeit ist das Thema Tragekomfort ein wichti-ges Argument“, sagt Blirup, der in Kopen-hagen rund 600 Köpfe zu schützen hat: „Sicherheit und Tragekomfort haben abso-luten Vorrang. Wenn der Helm der Zukunft bei gleichbleibender Sicherheit und Hit-zestabilität noch ein paar Gramm leich-ter werden würde, dann wäre ich restlos zufrieden.“

Vor ort in tschechien, April 2009

Gebannt schauen zwei Männer durch das Fenster in den Reinraum und verfolgen die Arbeit des speziellen Helm-Lackierroboters. Stimmen alle Bewegungen und Einstellun-gen des Spritzkopfes, damit der Lackauf-trag gleichmäßig wird? „Sah vom Ablauf sehr gut aus“, befindet der Lackierfach-mann und sein Kollege nickt stumm. Die beiden Männer nehmen den Helm nach der Trocknung in Augenschein, betrachten ihn von allen Seiten, prüfen Ränder und die Innenseite. Die Anspannung in ihrem Gesichtsausdruck weicht einem Lächeln: „Der Lackauftrag ist tadellos“, kommen-tiert der Fachmann. „Von uns aus kann es losgehen“, sagen sie. mario gongolsky

ein rezept mit zukunftDie helmschalen-grundkonstruktion bei feuerwehrhelmen von Dräger verbindet Sicherheit mit tragekomfort. Kernstück des Dräger „head Protection Systems“ (hPS) sind helmschalen aus glasfaserverstärkten duroplastischem Kunststoff. Diese Materialkombination ist extrem kälte- und hitzebeständig, zudem ausgesprochen leicht. Die tests für die Zulassung eines feuerwehrhelms nach en 443:2008 haben es in sich: ein feuer-wehrhelm muss heute acht Minuten unter einer hitzebestrahlung von 14 kW/m2 eine helmtemperatur von fast 300 grad Celsius aushalten. Selbst zehn Sekunden bei 1.000 grad Celsius in einer „vollbeflammung“ sollte der helm überstehen, ohne dabei in Brand zu geraten oder tropfend abzuschmelzen. Die Dräger-helme können bei 250 bis 270 grad Celsius Schalentemperatur (je nach helmfarbe) eine 5-kg-Kugel aus 2,5 Metern höhe abhalten, den Kopf wirksam vor der aufschlagenergie schützen und die Durchdringung eines 1-kg-Spitzkörpers aus 2,5 Metern höhe verhindern.

sicherheit ohne grenzen Der euroPäiscHe normungsProzess gewährleistet höchst mögliche Sicherheit nach dem Stand der technik. Die der-zeitige feuerwehr helm norm en443:2008 ist weltweit vorbild. Markus lamm hat als Mitglied in Din- und Cen-gremien für feuer-wehrschutzhelme an der formulierung dieser norm mitgearbeitet.

normen garantieren grundlegende Sicherheit und vergleichbarkeit. Sie bieten einen verlässlichen Mindestrahmen. Dabei führt die globalisierung zu einem Übergang von nationalen hin zu europäischen und internationalen Standards.

Die in Deutschland seit dem 2. Weltkrieg geltende Din 14940 beschreibt den feuer-wehrhelm als eine gegen Stoß- und Wärmeeinwirkung schützende Kopfbedeckung, bestehend aus helmschale, innenausstattung, Kinn-nacken-riemen und nackenschutz. Bis ende 1997 folgte jedes land in europa seinem eigenen Standard. Seitdem jedoch gilt europaweit die en 443, die alle fünf Jahre auf den Prüfstand kommt: ist sie angesichts der aktuellen und zukünftigen anforderungen noch aktuell? Wo besteht verbesserungspotenzial, das sich beispielsweise mit innovativen Materialien verwirk lichen lässt? Schließlich geht es um Menschenleben, um die Sicherheit in extremen Situationen wie Brand- und Chemieereignissen, unfällen oder technischen Pannen – im freien wie auch in gebäuden.

natürlich hat die fortschreibung von normen auch eine harmonisierung im Blick. Schon vor mehreren Jahren begann eine intensive Diskussion von anwendern und herstellern zur Überarbeitung der norm en 443 von 1997, an der auch Dräger maßgeblich mitgewirkt hat. Daraus entstand die neue feuerwehrhelmnorm en 443:2008, die im februar 2008 in Kraft trat. für ihre formulierung ist auf euro-päischer ebene das technische Komitee „Cen/tC 158 Schutzhelme“ verantwortlich, das von deutscher Seite der arbeitsausschuss „Persönliche Schutzausrüstung für die feuerwehr“ des fachnormenausschusses feuerlöschwesen (fnfW) unterstützt. Das ergebnis kann sich sehen lassen: en 443:2008 ist für viele internationale helm-experten die wohl anspruchsvollste und umfangreichste feuerwehrnorm, die sich zudem an aktuellen und sehr realistischen Szenarien orientiert – auch im vergleich zu den anforderungen des uS-amerikanischen nfPa-1971-Standards oder die der australischen helmnorm aS/nSZ 4067.

Darüber hinaus verfolgt die en 443:2008 einen neuen ansatz. Statt Bauvorschriften (wie etwa die alte Din 14940) beschreibt sie die leistungsanforderungen an einen feuer-wehrhelm für die Brandbekämpfung in gebäuden und anderen baulichen anlagen. erstmals unterscheidet sie dabei zwei helmtypen: typ a für halbschalenhelme und typ B für vollschalenhelme. Je nach einsatz, notwendigem Schutzgrad und ergonomischen gesichtspunkten können die feuerwehren den geeigneten helm wählen. Die anforderun-gen und Prüfverfahren wurden hauptsächlich aus einer neubewertung der gefähr- dungsanalyse sowie unter Berücksichtigung praktischer erfahrungswerte entwickelt.

einige wesentliche verbesserungen für den noch wirksameren Personenschutz sind vorschriften für: u einen flame-engulfment-test, bei dem das equipment völlig von flammen umhüllt wird (totalbeflammung) u Stoßdämpfung und Durchdringung nach Wärmeein wirkung u erhöhung der Strahlungswärme auf 14 kW/m2

D-1

09

36

-20

09

>

fo

toS

: S

ve

n D

ör

ing

14 15Drägerheft 382 | MAI 2009Drägerheft 382 | MAI 2009

RepoRt enge eInst Iege

es ist ja nuR eine puppe, Modell „Frau“, gerade mal 55 Kilogramm schwer, gefüllt mit Granulat. „Aber anders, als wenn Sie Ihre gleich schwere Freundin auf den Arm nehmen, kommt einem die Puppe doppelt so schwer vor“, sagt Michael Bergold, Dräger Service-Mitarbeiter in der Region Nord, der das sichere Retten auch bewusstloser Men-schen aus einem Kanalsystem mit engem Einstieg theoretisch wie praktisch unter-richtet. Beides ist Pflicht, die Theorie ebenso wie die Praxis. So legen es die ver-schiedenen Vorschriften der Berufsgenos-senschaften fest, insbesondere die BGR 117, die eine derartige Übung mindestens einmal jährlich verlangt.

Seit 2005 verfügt Dräger über fahr-bare Übungsmodule, dank derer dieses ein- oder zweitägige Training (letzte-res für Aufsichtsführende) direkt beim Kunden stattfinden kann. Dazu zählen von der Energie- bis zur Abwasserwirt-schaft alle Branchen, in denen Personen ihren Arbeitsplatz nur durch (über- wiegend oder vollständig) von festen Wänden umgebene luftaustauscharme Räume erreichen – und das mitunter nur durch einen engen Einstieg (Confined Space Entry).

nicht ohne schutzausrüstung

Mitentwickelt hat das fahrbare Trainings-modul Werner Ochse, Business Deve-lopment Manager, Bergbau, Ver- und Entsorger bei Dräger, der mit seinem Team auf einer Fläche von nur zehn mal zehn Metern damit alle Voraus-setzungen für ein realitätsnahes Trai-ning geschaffen hat: „Der Kursteil-

trainieren, bevor es eng wirdDas Arbeiten in Behältern und engen räumen birgt hohe risiken, die sich durch einhaltung einschlägiger richtlinien drastisch reduzieren lassen. Diese sehen beispielsweise ein regelmäßiges training in theorie und Praxis vor. Die Dräger Academy bietet diese Kurse in einem mobilen tRainingsmodul an.

nehmer steigt durch ein enges Loch ein, passiert einen auf Wunsch verne-belten oder überhitzten Raum und klet-tert dann in ein Röhrenlabyrinth, um seinen bewusstlosen Kollegen zu retten – im Übungsfall die Puppe.“

Das dauert dann sieben bis zehn Minuten, wie Michael Bergold bei sei-nen zahlreichen Trainings beobachtet hat: „Wobei eine gute Vorbereitung eben-falls wichtig ist.“ Hierbei geht es zum einen um die Theorie, also um Gesetze und Vorschriften sowie Bestimmungen, aber auch um allgemeine Wissensver-mittlung zur Arbeitssicherheit. Gerade hier herrsche besonders bei vielen klei-nen kommunalen Betreibern von Klär-anlagen noch erschreckende und zum Teil lebensgefährliche Unkenntnis, wie Zweimetermann Bergold immer wieder beobachtet: „Zum Teil klettern Mitarbei-ter allein und ohne persönliche Schutz-ausrüstung in Kanäle, die sie mangels Gaswarngeräten nicht einmal vorher ‚freimessen‘ konnten – so nennen wir die Prüfung auf gefährliche Gase auch am Grunde eines Schachtes, bevor er ‚befahren‘ werden kann.“ „Das sei zwar nicht der Regelfall, aber auch keine abso-lute Ausnahme“, ergänzt Bergold. „Aber selbst, wo dieses Verhalten auf Unwis-

sen basiert, wird im Falle eines Falles der dafür Verantwortliche zur Rechen-schaft gezogen. Mit einer Geldstrafe ist das nicht erledigt!“

drei mobile anlagen weltweit

Obwohl die Teilnehmer ihre persönliche Schutzausrüstung zum Training mitbrin-gen und nutzen sollen, hat das Modul vom Gaswarngerät über Pressluftatmern bis hin zu den sichernden Auffanggurten alles mit an Bord – für die Teilnehmer, deren Arbeitgeber diese notwendige Schutzaus-rüstung noch nicht zur Verfügung gestellt hat. „Aber selbst, wenn unsere Kursteil-nehmer alles selbst mitbringen“, erfährt Michael Bergold immer wieder, „hapert es nur zu oft am sachgemäßen Umgang damit.“ So werde der Auffanggurt fast immer zu locker angelegt mit der Gefahr, zwischen den Beinen zu verdrehen und beim Sturz schwere Verletzungen zu ver-ursachen. Auch die richtige Bedienung der mobilen Gaswarngeräte sei selbst für viele ihrer Besitzer noch Neuland.

Deshalb legt der theoretische Teil des Programms erst die Grundlagen, die dann in der Praxis erfahren werden. „Bei unserem Training kommen auch oft weniger bekannte, aber dennoch wich-tige Dinge zur Sprache wie das sogenann-

te Hängetrauma“, sagt Katharina Nadol-ny von der Dräger Academy, die weltweit diese Unterweisungen koordiniert und vorantreibt. Hängen abgestürzte Kollegen beispielsweise 20 Minuten in einem Tra-gegurt, so können sie Schäden davon-tragen, etwa durch verminderte Blut-zirkulation. Nur wer diese Übersicht hat, kann mit effizienten Rettungsmaß-nahmen Schlimmeres verhindern.

Das alles kommt an. Die Nachfrage ist etwa dreimal so hoch, wie zunächst prognostiziert. „Derzeit haben wir zwei mobile Anlagen in Europa und eine in Australien“, sagt Nadolny und auch, dass sie über eine weitere in Brasilien nach-denke. „Überdies“, ergänzt Werner Ochse als Mitentwickler der Trainingsmodule, „kläre man nicht nur über die Vorschrif- ten auf, sondern spreche auch gezielt beispielsweise sogenannte ,Kanalnach-barschaften‘ an“. Zu denen haben sich kleine Kanalnetzbetreiber einer Region zusammengeschlossen, die regelmäßig gemeinsam Fortbildungsveranstaltun- gen organisieren. Dank der mobilen Trainingsmodule ist die Sicherheit von Mitarbeitern somit keine Frage der Betriebsgröße oder des Standortes mehr. Mehr über das Trainingsmodul: siehe Seite 36. nils schiffhauer

Was kommt nach dem einstieg? Wissen und praktisches training geben erfahrung und sicherheit.

eine Übung – nur. und doch wird manchem teilnehmer dabei manchmal eng ums Herz.

D-1

09

81-

200

9

D-1

09

82-

200

9

D-3

143

-20

09

D-1

09

84

-20

09

Überkopf: Die nachgebildete Hubschrauberkabine lässt sich drehen. Der Ausstieg verlangt Konzentration.

MittAgs, feucHte 32° Celsius. Die Sonne brennt durch leichte Wolken-schleier auf Vung Tau, eine Halbinsel etwa 120 Kilometer südöstlich von Ho-Chi-Minh-Stadt, dem ehemaligen Sai-gon. Jetzt in den blauen Pool zu springen, müsste die reine Erholung sein. Doch zwölf Männern steht mehr der Respekt ins Gesicht geschrieben als reine Freude. In blauen Overalls aufgestellt am Rand eines vier Meter tiefen Beckens, setzen sie sich die gelben Schutzhelme auf. Gleich wird Ernst, worauf sie in den vergangenen Stunden minutiös vorbereitet wurden: der Ausstieg aus einem notgewasserten Hubschrauber.

„Die Angst findet hier statt“, tippt sich Trainer Hoang Van Manh an die Schlä-fe. Fast drei Stunden hatte er vor seinen zwölf Teilnehmern eine mitreißende Prä-sentation darüber gegeben, wie sie die-se Angst durch ein striktes Training und mentale Kontrolle erfolgreich überwin-den. Er führte dabei durch die sechs Kate-gorien der Notlandung: die kontrollierte, die halb-kontrollierte und die unkontrol-lierte Landung, wobei wir jeweils zwi-schen bereits zerborstenen und noch intakten Fenstern unterscheiden. Der Trainer fasziniert durch seine direkten Beispiele: Zufallsvideos von Hubschrau-berunfällen, resümierende Fragen und die praktische Vorführung, beispiels- weise der Rettungsweste: „Wenn ihr die im Helikopter aufblast, kommt ihr wahrscheinlich kaum noch durch den engen Notausgang!“

Wer das hört und sieht ist überzeugt, dass diese Art von Helicopter Underwa-ter Escape Training (HUET) auf dem

Pflichtprogramm von allen steht, die den Hubschrauber nutzen – nicht nur zum Shutt le zwischen Land und Bohr-inseln, wie es hier bei PetroVietnam vor allem der Fall ist. Doch die Praxis sieht anders aus, wie Jo-Frey Valenzuela von den Philippinen von der Firma Tanker Pacific selbst erfahren hat: „Ich habe mal ein ähnliches Training mitgemacht. Das fand aber nur trocken statt, auf dem Papier.“ Weder ihn noch seinen Arbeitge-ber stellte das zufrieden. Und so buchte er einen Kurs in Vung Tau, bei dem die-se Fähigkeiten wie live trainiert und mit Stempel im persönlichen Safety Logbook der erfolgreichen Teilnehmer bestätigt werden.

Orientierung bewahren

PetroVietnam ist nach eigenen Angaben eines der größten Unternehmen der Öl- und Gasbranche in Asien, das in diese Verbindung von Theorie und Praxis inve-stiert hat. Die Achtung vor den Menschen gebiete das, wie später Trinh Hai, Deputy Director aller Trainingscenter des größ-ten Öl- und Gasförderers vor der südviet-namesischen Küste berichten wird (siehe Interview, S. 19). Doch erst einmal ste-hen die Männer in ihren blauen Overalls am Beckenrand. Der Trainer erklärt den Kasten, dessen Innenraum dem Super Puma der EADS nachgebildet ist, den PetroVietnam neben dem russischen Mi-17 und dem Eurocopter EC155B für den Personentransport einsetzt.

Vorn zwei Sitze für den Pilot und seinen Copilot, hinten sechs für die Flug-gäste, die einander gegenübersitzen. Der Gitterboden lässt bei einer simulierten

sieben sekundenDie NOtlANDuNg eiNes HubscHrAubers ist ein gefährliches Manöver. Besonders, wenn sie im Wasser erfolgt und der Helikopter überkopf rollt. Training in Theorie und vor allem in der Praxis erhöht die Chance, dass die Fluggäste dennoch sicher wieder auftauchen. Das vietnamesische Öl- und Erdgasunternehmen PetroVietnam bietet genau diese Schulungen an.

>

Wasser hat keine balken – auch für Helikopter nicht. bei einer Notwas serung kommt es auf die richtigen Handgriffe an. sie müssen realitätsnah trainiert werden.

16 DrägErHEFT 382 | Mai 2009 17DrägErHEFT 382 | Mai 2009

repOrt noT WaSSErung

© C

on

st

ru

Ct

ion

Ph

oto

gr

aP

hy

/Co

rb

is

D-1

09

79-2

00

9

Notwasserung sofort Wasser durch. Und die Fens ter lassen sich für die unter-schiedlichen Trainingsstufen einfach ein- und ausbauen. Die blaue Kapsel hängt an einem Einschienenlaufkran, der eine Tragfähigkeit von sechs Tonnen besitzt. Die Kapsel kann nicht nur quer über das Trainingsbecken verschoben werden, sondern lässt sich ebenfalls vom Becken-rand aus (elektronisch gesteuert) um 180 Grad kippen. Wenn unten zu oben wird und umgekehrt, so die Erfahrung des Trainers, dann verlieren viele Insas-sen schnell die Orientierung. Das hatte er zuvor im Schulungsraum mit der Frage verdeutlicht, ob der vor Drehung um die Längsachse (Rollen) links sitzende Nach-bar danach zur Rechten oder zur Linken sitze. Zur Rechten, antwortete das Gros der Teilnehmer falsch und zeigte damit gleichzeitig, dass sich ohne praktisches Training und rein intuitiv derartige Situ-ationen kaum beherrschen lassen.

Die ersten sechs Teilnehmer machen es sich auf den Stühlen aus rostfreiem Stahl so bequem wie möglich und schnallen sich an. Sie steigen wieder aus. Ohne zu merken, haben damit alle den ersten Punkt „kontrollierte Notlandung über Land“ ab solviert. Wieder eingestiegen, fährt sie der Kran auf die offene See des Übungsbeckens, bis auf die Tiefe einem großzügi gen Swimmingpool nicht unähn-lich. Die In sassen verbergen ihre Nervo-sität. Nur Über sprungshandlungen wie Nesteln am Over all verraten bei man-chem die Neugierde. Natürlich stehen zwei Taucher mit Schwimmflossen und Pressluftatmer bereit. Ebenso wie ein Arzt. Doch als wirklich beruhigend wer-den sich nur die eigenen Fähigkeiten erweisen. Nach dem Training.

Der Kasten setzt auf der Wasser-oberfläche auf, das Wasser steht in ihm knöchelhoch. Routiniert schafft jeder den Weg in die längsseits liegende Ret-

tungsinsel. Dass die Trimmung beim Ausstieg noch nicht ganz stimmt und der simulierte Hubschrauber zu kippen drohte, haben die Teilnehmer in ihrer Aufregung nicht bemerkt. Der Trainer weist sie darauf hin. Beim nächsten Mal wird alles nicht nur besser, sondern auch schwieriger. Dann nämlich setzt die Kapsel nicht nur auf, sie geht auch unter. Jeder zählt bis sieben. Langsam. So hat man es ihnen beigebracht. Erst dann dreht sich der Hauptrotor des Heli-kopters nicht mehr, der die größte Gefah-renquelle beim Aussteigen darstellt, auch an Land übrigens. Die Videos hatten die Folgen drastisch gezeigt. Niemand, der sie gesehen hat, wird vergessen, wie lange ein Rotor noch das Wasser aufschäumt.

Das hat Wirkung

„Am Beckenrand wirken sieben Sekun-den kurz, unter Wasser kommen sie einem ganz schön lang vor“, prustet Cao Van Tuan, einer der Teilnehmer. Beifall von den Zuschauern, als alle Köpfe und hochgereckte Daumen – Thumbs up! – aus dem Wasser auftauchen. Während-dessen setzen Taucher Fenster in die Öff-nungen. Der Trainer hatte vorher genau erklärt, dass sie wegen der Hebelwirkung am leichtesten an einer der vier Ecken herauszuschlagen sind, nicht in der Mit-te: Und erst angeschnallt bleiben! Das in Wirbeln einstürzende Wasser lässt euch sonst rotieren, und ihr verliert die Orien-tierung! Alles geht glatt.

Jetzt sind sie reif für die Königsdis-ziplin: den Ausstieg, nachdem die Kap-sel sich im Wasser halb um die Längs-achse drehte. Dass das gut trainierte

petroVietnam – ein unternehmen gibt gasgegründet wurde PetroVietnam 1975 zur Erschließung von Öl vorkommen vor der Südküste des südostasiatischen Landes. Fünf Jahre später ging es ein Joint Venture mit der damaligen udSSr ein. Seit 1981 fördert es auch gas. Das unternehmen erlöste 2008 mehr als 16 Milliarden uS-Dollar, eine Steigerung um mehr als 30 Prozent gegen über dem Vorjahr. Das von PetroVietnam

ins ausland verkaufte rohöl macht 18 Prozent des gesamten Exportvolumens des Landes aus, dessen Haushalt die Erträge daraus zu fast einem Drittel finanzieren. Erfolgreich ist auch die Suche nach weiteren offshore-Ölfeldern: 2008 konnte PetroVietnam fünf weitere erschließen. (www.petrovietnam.vn)

„unsere Mitarbeiter sind weltweit gefragt“Das liegt nicht zuletzt an ihrer qualifizierten ausbildung, wovon triNH HAi, Deputy Director, PetroVietnam Manpower Training College, überzeugt ist.

Welche bedeutung haben schulungen in ihrem unternehmen?Wir beschäftigen mehr als 10.000 Mitarbeiter. Sie alle arbeiten in einer industrie mit hohen risiken. Dafür müssen wir sie fit machen. Deshalb haben wir 1993 unser Zentrum für Sicherheitstrainings aller art in Vung Tau eingerichtet und passen es laufend dem Stand der Technik an.Wobei petroVietnam ja schrittmacher nicht nur in südostasien ist …Ja, wir haben beispielsweise ein Training für den ausstieg aus notgewasserten Hubschraubern ausgeschrieben. Die Sicherheit unserer Mitarbeiter ist uns das wert. Seit august 2008 trainieren wir hier sehr erfolgreich Teilnehmer – inzwischen aus aller Welt.Warum haben sie sich bei der Auftragsvergabe für Dräger entschieden?Wir kannten das unternehmen bislang vor allem durch seine zuverlässigen atemschutzgeräte und gasdetektoren. Dann haben wir aber auch in Sachen Training kompetente und freundliche Mitarbeiter gefunden, die sehr genau verstehen, was wir wollen. Durch sie partizipieren wir in einem fairen austausch zugleich von modernster Sicherheitstechnik. und Dräger hat alle Kriterien der ausschreibung erfüllt – einschließlich unseres Budgets.Der bedarf bei petroVietnam für sicherheitstechnik dürfte künftig eher steigen?Sicherlich, denn neben gesteigerten umsätzen erweitern wir unsere geschäftsfelder. Wir fördern neben Öl seit 1981 ja auch gas und wollen neben neuen Quellen vor der Küste Südvietnams auch Quellen vor nordvietnam erschließen.bleibt es beim export von rohöl und dem import von raffinierten produkten?nein, denn unsere erste raffinerie hat gerade im Februar 2009 in Dung Quat ihren Betrieb aufgenommen. Zwei oder drei weitere sollen folgen. Schon jetzt bilden wir hier auch für die Steuerung von raffinerien aus.Wie finden sie qualifizierte Mitarbeiter?Das ist schwieriger geworden, seitdem auch ausländische unternehmen in Vietnam operieren dürfen und beispielsweise sehr attraktive gehälter bieten. Da müssen wir mitziehen. und wir versuchen, hinsichtlich der Weiterbildung Maßstäbe zu setzen. auch damit gewinnen wir hochqualifizierte Mitarbeiter, die inzwischen zudem auf vielen weiteren Ölfeldern weltweit begehrt sind. Diese nachfrage zeigt uns, dass wir auch in Sachen ausbildung auf dem richtigen Weg sind.

Verlassen der Kapsel dennoch so schnell klappt, wundert selbst die Teilnehmer, deren Puste langsam knapper wird. Erst vor kurzem saß man zusammen bei Hüh-nersuppe mit Chili, frittierten Krabben auf Koriandergrün und sautierten Rind-fleischstreifen mit Knoblauchspinat zubereitet von der hauseigenen Küche des Trainingscenters. Was die Teilneh-mer danach können, beherrschen sie mit nüchternem Magen erst recht.

Doch unter den erleichtert Auftau-chenden setzen Taucher bereits die Fen-ster ein. Wieder auf den Sitzen festschnal-len, ins Wasser, drehen, langsam bis sieben zählen, nun über Kopf das Fenster aus-schlagen, losschnallen und auftauchen. Einer nach dem anderen. Begeisterter Beifall, über den weitere sechs Teilneh-mer am Beckenrand beinahe vergessen, dass nun sie als nächste dran sind. Auch sie schlagen sich bravourös.

„Anders war es auch kaum zu erwar-ten“, resümiert der Trainer mit seinen drei Jahren Erfahrung, die er zudem auch an älteren Geräten gesammelt hat. Und nur einer von dreihundert Teilnehmern schafft es nicht. Die neuartige Anlage in Vung Tau hingegen stellte Dräger im August 2008 fertig. Cao Van Tuan findet: „Es hat gro ßen Spaß gemacht! Und durch das Praxistraining fühle ich mich auf den Ernstfall vorbereitet.“ Den jedoch habe die Öl- und Gasindustrie vor der Südküs-te Vietnams noch nie gesehen. Aber sicher sei sicher. Nils schiffhauer

im schulungsraum erklärt trainer Hoang Van Manh, was später im Wasser konzentriert geübt wird: Aussteigen aus einem notgewasserten Helikopter.

Weiter im internet, dort unter anderem: „Mittendrin“

www.draeger.com/382/dss

>

18 DrägErHEFT 382 | Mai 2009 19DrägErHEFT 382 | Mai 2009

noT WaSSErung repOrt

D-1

09

40

-20

09

D-1

09

39

-20

09

D-1

09

38

-20

09

D-1

09

80

-20

09

21Drägerheft 382 | MAI 2009

SonDerMüllDeponIe RepoRt

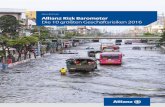

Der fremde planetDas projekt ist einzigartig: Im schweizerischen Kölliken wird eine Deponie zurückgebaut, in der jede Menge SonDeRabfälle lagern. So erfolgreich, dass andere Deponien sich daran orientieren. Besonders wichtig dabei: der Schutz von Mensch und Umwelt.

auS DeR DiStanz sieht die Sondermülldeponie Kölliken aus, wie vom Verhüllungskünstler Christo in die Landschaft gesetzt. Als weißer Hügel schmiegt sich die bogenförmige Konstruktion in die frühlingsgrüne Umgebung. Auf der Autobahn aus Zürich kommend Richtung Westen, würde man es im Winter bei Schnee wahrscheinlich gar nicht registrieren, so arglos wirkt das Gebäude. Aber hinein kommt man nur mit Sondererlaubnis, also eigentlich gar nicht. Und wenn, dann muss man eine Luftschleuse passieren, Atemmaske und Vollkörperschutzanzug sind Pflicht, denn hinter dem Beton liegen rund 300.000 Kubikmeter Problemabfälle und verseuchter Boden.

Absolut luftdicht ins Mauerwerk eingeklebte Fenster gestatten immerhin einen Blick in die fremde Welt. Die Erde ist aufgerissen, nur wenige Menschen sind zu sehen. Sie tragen schweres Schutzgerät und schützen den restlichen Köper mit einer gelben Gummihülle. Mitten in der Halle parkt ein Raupenfahrzeug mit beleuchteter Glaskanzel. Es sieht aus, als könnte man damit auch eine Mondmission bewältigen. Ein Bagger kurvt herum und legt mit großer Vorsicht vom Rost zerfressene Fässer frei.

umweltsünde wird Vorzeigeprojekt

Was in der Halle von Kölliken passiert, ist ein bislang weltweit einmaliges Vorhaben: Eine alte Sondermülldeponie wird zurückgebaut. Noch nie wurde eine Deponie mit Sonderabfällen solchen Ausmaßes und Inhalts wieder abgetragen.

Schon in fünf Jahren soll hier – statt der Halle – wieder eine grüne Wiese sein. Aus einer alten Umweltsünde machen die heutigen Betreiber für 445 Millionen Schweizer Franken (rund 300 Millionen Euro) ein Vorzeigeprojekt. Und die Abfallindustrie der Welt schaut nach Kölliken, denn das, was hier passiert, könnte bald auch in anderen Teilen Europas, den USA und Asien nötig werden.

Die Geschichte der Sondermülldeponie (SMDK) am Rande des 4.000SeelenDorfes Kölliken im Kanton Aargau beginnt im Jahr 1976. Die Tonwerke Keller AG beantragt, ihre einstige Tongrube zu einer „Kehrrichtdeponie“ umzuwidmen. Die Kantone Aargau und Zürich, und die Basler chemische Industrie schließen sich zu einer Betreibergesellschaft für eine Sondermülldeponie zusammen. Das Areal, eine Hanglage, liegt nur zweihundert Meter entfernt von einer grundwas serführenden Schicht. Dann geht alles sehr schnell. Mit drei Probebohrungen attestiert der damalige Gutachter dem Untergrund nahezu optimale hydrogeologische und technische Eigenschaften, um hier Abfälle aus der chemischen Industrie sicher einzulagern.

Im Mai 1978 ist offizielle Betriebseröffnung. In den nächsten sieben Jahren werden 350.000 Tonnen Abfälle eingelagert. Darunter Quecksilberbatterien, zyanidhaltige Stäube, Ammoniumchlorid, Mangansulfat, Phenole, Harze, Farbrückstände, chlorierte Kohlenwasserstoffe und giftige Schlacken. Über die angelieferte Ware wurde zwar Protokoll geführt, aber es gab damals kei

ne vollständige Eingangskontrolle – nur Farbe, Geruch und Konsistenz wurden registriert.

Kein Gramm Gift soll entweichen

Als die Kölliker 1985 protestieren, weil es rund um die Deponie, aus der Kanalisation und in den Waschküchen, nach Chemie stinkt, wird diese geschlossen. Der Untergrund, den man, da lehmig, für dicht gehalten hatte, lässt zudem das giftige Deponiewasser durchsickern. Nach diesen und weiteren Vorfällen wird das Betreiberkonsortium neu organisiert und die Sicherung der Deponie geplant. Zu dieser Zeit kommt der Chemiker JeanLouis Tardent nach Kölliken. Er soll die Verhältnisse verbessern – soweit, dass die Deponie spätestens nach fünf Jahren wieder geöffnet werden kann. Die Untersuchungen zeigen jedoch die Notwendigkeit massiver und langwieriger Sicherungsmaßnahmen. Tardent ist es, der schließlich auch den Rückbau der Deponie koordinieren wird, weil sich herausstellt, dass die Deponie über Generationen hinweg eine Umweltbedrohung bleiben wird. Und, dass die langfristigen Kosten für den Unterhalt der Sicherungsmaßnahmen höher ausfallen als für den Rückbau der Deponie.

Im Jahr 2003 wird das aufwendigste Sanierungsvorhaben in der Geschichte der Schweiz beschlossen: der vollständige Rückbau der SMDK. Im März 2006 wird mit dem Bau der gigantischen Halle begonnen. Die gesamte Fläche der alten Deponie wird ummauert und mit einem Dach versehen. 32 Meter ragt die Stahlkonstruktion in den Himmel, an der das Hallen

beinahe sehen sie aus wie astronauten. und

auch ihre arbeitsatmo - s phäre beim Rückbau

der Deponie verlangt den best möglichen Schutz. > f

oto

: r

DB

/SI/

re

Ich

en

BA

ch

22

RepoRt SonDerMüllDeponIe

23Drägerheft 382 | MAI 2009 Drägerheft 382 | MAI 2009

gesammelt und kontrolliert verbrannt; das Sickerwasser mehrstufig gereinigt, bevor es in den Wasserkreislauf der Natur zurück darf. Aus der alten Deponie soll kein Gramm Gift mehr herauskommen, jedenfalls nicht ohne die ausdrückliche Erlaubnis Tardents. Seither dürfen die Altlasten die Halle nur in luftdichten Containern verlassen, auf dem Weg in spezialisierte Entsorgungsbetriebe.

Durch eines der Gucklöcher in der Betonhülle zeigt Tardent, was mit den Fässern und dem verseuchten Boden passiert. Gelbe Bagger und grüne Transportfahrzeuge stehen in der Halle bereit. „Allesamt Sonderanfertigungen“, sagt Tardent. Sie verfügen alle über eine eigene Luftversorgung. Damit die Arbeiter einsteigen können, werden die Bagger an „Dockingstationen“ angeschlossen, Schleusen, die wie tunnelartige Passagierbrücken auf Flughäfen in die Halle ragen, in der permanent ein leichter Unterdruck herrscht. „Damit, falls die Hülle ein Leck bekommt, nichts in die Umwelt entweichen kann.“

Dauernd Überraschungen

Das größte Problem in Kölliken ist das Ungewisse. So exakt Tardent auch die Umgebung und den Untergrund hat vermessen lassen, was in der Deponie selbst auf die Arbeiter wartet, ist nicht genau bekannt. Man vertraute auf die Ehrlichkeit der Mülllieferanten und so kann es sein, dass im deklarierten Schlamm einer Galvanikfirma noch ein paar extrem giftige Zyanidbällchen stecken. „Alles was man erwarten kann, ist geregelt“, sagt Tardent, „aber es gibt dauernd Überraschungen“.

Zwei Männer in voller Schutzmontur und Atemschutzgeräten beugen sich über einen Container und nehmen Proben. „Wir versuchen, die Fässer als Ganzes zu bergen“, sagt Tardent. „Alles was wir finden wird analysiert.“ Aus einer Baggerschaufel Erdreich werden kleine Mengen in Gläser abgefüllt, auch der Inhalt von Fässern wird im eigenen Labor innerhalb von 48 Stunden geprüft. Bei der sogenannten Triage wird dann je nach Zusammensetzung

entschieden, was mit dem Abfall oder dem Abraum passiert. Schwach kontaminiertes Erdreich wird einer Bodenwäsche unterzogen, der größte Teil aber kommt in Verbrennungsanlagen oder wird zu sicheren Lagern wie etwa der Untertagedeponie im hessischen HerfaNeurode transportiert und dort 700 Meter unter der Erdoberfläche in alte Stollen eingemauert.

Nachdem das Schicksal einer Fuhre durch die Inhaltsstoffanalyse entschieden ist, werden in einer Schleuse die im „weißen Bereich“ stehenden Container aus dem „schwarzen Bereich“, dem kontaminierten, heraus befüllt, luftdicht verschlossen und abgeduscht. Im „weißen Bereich“, den man ohne Schutzanzug betreten kann, rangieren riesige Stapler die versiegelte Fracht durch eine keimfrei wirkende Halle. Über verwinkelte Gänge geht es in die Leitwarte, ein mit Monitoren voll gestopfter Raum, in dem rund um die Uhr eine Wache sitzt und das Innere der Abbauhalle im Blick behält. Während der normalen Arbeitsschicht aber geht es hier lebhaft zu. Um die Termine einhalten zu können, rechnet die Projektleitung mit einem Rückbau von 500 Ton nen je Arbeitstag. „Doch die Sicherheit der Mitarbeiter und der Bevölkerung stehe trotz der rigiden Leistungsanforderungen an oberster Stelle“, sagt Tardent.

Deshalb wird die Halle während der Schicht taghell ausgeleuchtet. 14 steuerbare Kameras überwachen jeden Schritt, der in der schwarzen Zone gemacht wird. Außerdem ist jeder Mitarbeiter in der Gefahrenzone mit einem GPSGerät am Helm ausgestattet. Auf einem Monitor können die Männer in der Leitwarte so

jeden Einzelnen auf Schritt und Tritt verfolgen. „Der Sensor am Helm könne sogar erkennen, ob sein Besitzer aufrecht steht oder geht, oder ob er gerade umgefallen ist“, erklärt Tardent, der selbst dieses Kästchen am Helm trägt. Vor dem Jahreswechsel wurden zusätzlich Wärmebild kameras installiert, nachdem es dreimal in der Rückbauhalle gebrannt hatte. Zuletzt waren im Sommer 2008 Flammen acht Meter hoch aus einem Fass mit Magnesiumspänen geschossen und der Rückbau stand bis Mitte Januar 2009 still.

Müll: Rohstoff von morgen

Gleich neben der Leitwarte befindet sich der Lagerraum für die persönliche Schutzausrüstung (PSA) der Arbeiter in der schwarzen Zone. Seit dem Start des Deponierückbaus betreut der DrägerUnternehmensbereich Sicherheitstechnik die Baustelle mit einem eigenen Mitarbeiter als PSAGerätewart vor Ort. Michael Sigrist ist verantwortlich dafür, dass die mobilen und stationären Gasmessgeräte immer einwandfrei funktionieren, er inspiziert die Atemschutzmasken, Druckluftschlauchgeräte, die gasdichten Schutzanzüge und die Pressluftatmer genauso wie die Fluchtanzüge, die in jedem Fahrzeug für Notfälle deponiert sind. In einer eigenen Werkstatt wartet und gegebenenfalls repariert er das Material. Dafür stehen ihm alle notwendigen Kalibrier und Prüfgeräte zur Verfügung. Und er sorgt dafür, dass die Explosivstoffdetektoren an den Baggerschaufeln einwandfrei ihren Dienst verrichten. Auf Knopfdruck kann der Fahrzeugführer eine Gasprobe einsaugen und

weiß 20 Sekunden später, ob ihm an dieser Stelle Gefahr droht.

Kölliken gilt in der Branche als Muster beispiel, nach dessen Vorbild nun eine weitere Sondermülldeponie zurückgebaut wird. In Bonfol (nahe der französischen Grenze) wird zurzeit eine ähnliche Halle über einer alten Grube voller Chemieabfälle errichtet, in die die Basler Chemie zwischen 1961 und 1976 rund 114.000 Tonnen gefährliche Abfälle einlagerte. Dort soll die Sanierung 2010 beginnen. Allerdings haben die Betreiber dort ge plant, die gefährlichste Arbeit von Robotern verrichten zu lassen.

Nachdem sich die Schutztechnik für Mensch und Umwelt bewährt hat, könnten diese Projekte den Anfang einer ganzen Reihe von Rückbauvorhaben weltweit markieren. Auf 400 Millionen Tonnen schätzt das Bundesumweltministerium die Menge des gefährlichen Mülls weltweit. Wie Bonfol oder Kölliken werden auch die zukünftigen Rückbauprojekte erst möglich durch eine Reihe technischer Innovationen. Und nicht nur die Gesundheit des Menschen und der Umwelt sind treibende Kräfte hinter dieser Entwicklung, sondern auch gute Geschäfte mit dem, was man vor einem Jahrzehnt noch als Abfall erachtet hat. Die Betreiber von HerfaNeurode verkaufen bereits Teile des Deponats: selenhaltigen Abfall an Mikrochiphersteller oder ausrangierte Transformatoren, um das Kupfer ihrer Kerne wieder zu verwerten. Explodierende Rohstoffpreise und fortgeschrittene Recyclingtechnik machen es möglich. Der Müll von heute ist der Rohstoff von morgen. Hanno Charisius

plötzlich schoss eine acht Meter hohe flamme aus einem fass mit Magnesiumspänen

Riesenhaft wölbt sich das Gerüst für die freitragende Halle in den blauen Himmel von Kölliken. und die abfallindustrie der ganzen Welt schaut hierher.

Jean-louis tardent; mit 250 bohrungen das Deponieumfeld erkundet

präzise analysen: Maren Schwalm leitet das labor in Kölliken.

dach aufgehängt wird. Auf der gesamten Breite von 170 Metern wird es im Inneren der Halle keine einzige Stütze geben, die die Aufräumarbeiten stören könnte.

Heute, nach fast 25 Jahren, lebt SMDKGeschäftsführer Tardent noch immer mit seiner Familie in Kölliken. Kein Mensch kennt die Deponie so gut wie er. Mit 250 Bohrungen wurde das Umfeld der Deponie erkundet. Das brennbare Deponiegas wird

>

fo

toS

: r

DB

/SI/

re

Ich

en

BA

ch

D-1

09

26-2

00

9

24 Drägerheft 382 | MAI 2009 25Drägerheft 382 | MAI 2009

hintergrund gAsMesstechnIk

Am AnfAng wAr der Kanarienvogel: Die zarten Finken warnten Bergleute vor gefährlichen Gasen unter Tage. Zwitscherten sie nicht mehr, mussten die Kumpels schnell nach oben. Solche kruden wie ungenauen Methoden (zur Bestimmung von Gaskonzentrationen in der Atmosphäre) sind längst Geschichte. Heute wachen präzise Messgeräte über die Konzentration gefährlicher Gase und brennbarer Dämpfe. Stand der Technik sind kompakte, kleine, widerstandsfähige und flexible MultigasMessgeräte.

Gase und Dämpfe müssen nicht an sich schädlich sein – schließlich machen sie die Atmosphäre der Erde aus. Erst, wenn ihre Konzentration (je nach Stoff) kritische Werte überschreitet (Vergiftungs und Explosionsgefahren) beziehungsweise unterschreitet (Erstickungsgefahr durch Sauerstoffmangel), können sie zur Bedrohung werden. Quer durch verschiedene Branchen wird daher mobile Gasmesstechnik sehr flexibel eingesetzt: Die Szenarien reichen vom einzelnen Mitarbeiter oder kleineren Arbeitsgruppen bis zu Großeinsätzen wie dem industriellen Shutdown (Stillstand) einer ganzen petrochemischen Anlage.

gezielt vor Ort

Das extrem heterogene Einsatzbild macht die Entwicklung von mobilen Gaswarngeräten so anspruchsvoll: Haben sich toxische Gase über dem Abwasser gesammelt, 30 Meter tiefer in der unteren Ebene der Kanalisation? Kann der Mitarbeiter den gerade entleerten Tankwagen ohne Gefahren für die Gesundheit betreten? Wo befindet sich das Leck in der

Transportleitung? Sind brennbare Dämpfe im Erdöl verarbeitenden Betrieb entstanden? Und ist die Arbeitsatmosphäre bei der Verlegung von Kabeln unter der Erde noch sicher?

Solche Fragen stehen für typische Anwendungsgebiete mobiler Gasmesstechnik: Personenschutz, Freigabe und Kontrollmessungen, Bereichsüberwachungen und Lecksuche sind Eckpunkte ihres Einsatzes. Die Bauart der Sensoren unterscheidet sich dabei nicht grundsätzlich von der stationären Gasmesstechnik, verwendet werden vor allem katalytische, elektrochemische und Infrarotsensoren (siehe auch Drägerheft 381, S. 2227). Immer strengere Grenzwerte und die – auf hohem Niveau – weiter steigenden Ansprüche an die Arbeitssicherheit verlangen noch genauere Messtechnik.

Im Gegensatz zu fest installierten Anlagen, deren jeweilige Konfiguration genau auf die lokal spezifischen Verhältnisse und die zu erwartenden Stoffe abgestimmt werden kann, müssen mobile Messgeräte auf verschiedene Szenarien reagieren können. Das verlangt eine hohe Flexibilität. Am besten erfüllen MehrgasMessgeräte diese Anforderung. Zu diesen Multitalenten geht denn auch der Trend, wenn Unternehmen mit neuer Messtechnik ihre Mitarbeiter noch besser schützen wollen.

Dafür soll beispielsweise das neue Dräger MultigasWarngerät Xam 5600 sorgen, das einen Infrarot(IR)Doppelsensor für brennbare Gase und Dämpfe sowie Kohlendioxid kombiniert. Die Markteinführung ist für das zweite Halbjahr 2009 geplant. Insgesamt erkennt und misst es gleichzeitig bis zu sechs verschiedene

Gase. Diese Zuverlässigkeit wird durch Infrarottechnik in einer besonders kompakten Bauform zu einem attraktiven Preis realisiert. Unternehmen können damit personenbezogene Gaswarntechnik nach dem Stand der Technik auf breiter Basis anschaffen. Denn auch im Personenschutz sind über die Zuverlässigkeit hinaus kompakte Geräte mit guter Ergonomie bei günstigen Kosten in Anschaffung sowie Unterhalt gefragt – darin spiegeln sich die langen Einsatzzeiten und die hohen Stückzahlen wider.

gesamtkosten im Blick

Beim Xam 5600 fallen die Betriebskosten (beispielsweise im Vergleich zu katalytischen Sensoren) deutlich niedriger aus. Davon profitieren die Unternehmen, wie Ulf Ostermann erklärt, bei Dräger als Portfoliomanager Portable Instruments für die mobile Gasmesstechnik verantwortlich: „Dieser Faktor der ‚Total Cost of Ownership‘ fällt bei der Infrarottechnik geringer aus als bei elektrochemischen und katalytischen Sensoren, weil die IRSensorik robuster und wartungsärmer ist. So amortisiert sich der im Vergleich zu Messgeräten mit anderer Messtechnik höhere Anschaffungspreis in einem überschaubaren Zeitraum.“

„Diese Entwicklung kompakter Mehrgasgeräte mit ihrer großen Flexibilität gehe in die richtige Richtung“, sagt Bernd Römer von der BIS Prozesstechnik GmbH. Römer, der als Experte für Gasmesstechnik auch Mitglied des Fachausschusses Chemie, Sachgebiet „Mess und Warngeräte für gefährliche Gaskonzentrationen“ der Berufsgenossenschaft Chemie

mobile Sicherheit gegen unsichtbare gefahren trAgBAre gASmeSStechnik muss verschiedene stoffe unter wechselnden rahmenbedingungen zuverlässig messen können – und dabei einfach zu warten und zu kalibrieren sein.

dräger X-am-familieDas neue mobile gaswarngerät X-am 5600 mit Infrarotsensorik ist für eine lange einsatzzeit ausge-legt. Innerhalb der X-am-familie zählt es zu jenen im kompakten handy-format. Diese reihe umfasst Lösungen wie das Basisgerät X-am 2000 zur Messung von brennbaren gasen und Dämpfen, sauerstoff, kohlenmonoxid und schwefelwasserstoff. Am oberen ende der Produktpalette steht das 5-gas-Messgerät X-am 5000. sein katalytischer ex-sensor lässt sich genau auf spezifische Messzwecke justieren, außerdem kann das gerät individuell mit sensoren bestückt werden. Während solche geräte in erster Linie auf den Bereich des Personenschutzes ausgerichtet sind, zielen größere geräte wie das X-am 3000 und das X-am 7000 vor allem auf freigabemessungen, Bereichs überwachung und Lecksuche ab. Dabei kann das Dräger X-am 7000 parallel mit elektro-che mi schen, katalytischen, Infrarotsensoren und Photoionisationssensoren bestückt werden.

immer am mann getragen, gibt ein mobiles gaswarngerät direkt vor Ort die notwendige Sicherheit.

ST-

1612

5-2

00

8

>

26 Drägerheft 382 | MAI 2009 27Drägerheft 382 | MAI 2009

gAsMesstechnIk h intergrund

(MEWAGG) ist, betont gleichzeitig die Notwendigkeit für eine breit gefächerte Modellpalette innerhalb der persönlichen Gaswarntechnik. Denn die Anwender benötigen einerseits vergleichsweise einfache Geräte für definierte, immer wiederkehrende Aufgaben, andererseits modulare HighEndTechnik.

Schnell und sicher

Viele Anwender setzen eine sehr große Bandbreite von Geräten ein. „So kommen etwa bei der Hamburger Stadt ent wässerung (HSE, ein Unternehmen von Hamburg Wasser) Kurzzeitröhr chen für die gezielte Messung von Momentankonzentrationen zum Einsatz, während das Dräger Xam 7000 zur Freigabemessung und Bereichsüberwachung genutzt werde“, sagt Gerd Götte, Teammeister von HSE Netzbetrieb. Gemessen werden vor allem Sauerstoffkonzentration, brennbare Gase und Schwefelwasserstoff – das sind die kritischen Gase für die Abwasserexperten, die sich um eine der traditionsreichsten und größten Kanalisationsanlagen Deutschlands kümmern.

Die wichtigsten Fähigkeiten eines Mehr gasWarngeräts? Götte nennt neben robuster Bauart vor allem schnelle An

sprechzeiten, Freigabemessung über Verlängerungsschläuche auch in 30 Meter Tiefe, dazu ein überzeugendes Konzept für Wartung und Kalibrierung. Diesem Aspekt von Service und Organisation widmete Dräger bei der mobilen Gasmesstechnik stets viel Aufmerksamkeit. Stichwort: ServiceEffizienz. Denn zuverlässige und einfache Bedienung im Außeneinsatz baut auch auf zuverlässiger Kalibrierung und Justage auf.

Das beginnt beim Check (BumpTest) mit einem Testgas zur täglichen Funktionsüberprüfung. Als nächste Stufe folgt die Justage der Sensoren, die je nach eingesetzter Technologie im Abstand von einem Monat bis einem Jahr erfolgt. Die Jahresinspektion schließlich gewährleistet die reibungslose Funktion aller Elemente. Gerade der BumpTest, der stets vor sicherheitsrelevanten Einsätzen vorgenommen werden muss, gehört zur täglichen Arbeitsroutine im Umgang mit mobiler Gasmesstechnik – ebenso wie Aus und Rückgabe, Dokumentation und Reinigung. Einfache, schnelle und zuverlässige Testverfahren gehören deshalb zum Gesamtsystem, das Dräger rund um seine Geräte anbietet. Gründe für die hohe Testfrequenz gibt es genug. „Schließlich sind

die Messgeräte direkt verantwortlich für die Sicherheit und Gesundheit der Mitarbeiter. Und auch das Leben eines mobilen Gasmessgeräts ist kein Kinderspiel“, schildert Bernd Römer: „Die Geräte werden Hitze ausgesetzt, sie müssen in Staubwolken und Nässe präzise arbeiten.“ „Äußere und innere Robustheit“ haben deshalb zusätzlich zur einfachen, zuverlässigen Funktionsprüfung oberste Priorität für den Fachmann. Die Norm zur Schutzart IP 67 beschreibt den Spagat für die Gehäuse, die einerseits wasserabweisend sein müssen, andererseits durchlässig für Gase und Dämpfe. Der Funktionstest überprüft unter anderem die Permeabilität genannte Gasdurchlässigkeit der Membran.

erfahrung, die zählt

Die Experten von Dräger entwickeln die Geräte aber nicht nur, sondern bieten den Kunden umfassende Dienstleistungen rund um die mobile Gasmesstechnik. „Der Service hinter den Geräten ist ebenso wichtig wie die Funktionalität“, sagt Thielo Hammer, Vertriebs und MarketingLeiter von Dräger Shutdown & Rental Management (SRM) Europe. Mit SRM deckt Dräger kurzfristige Bedarfe

an Mess und Sicherheitstechnik für Einsätze wie den Shutdown großer Produktionsanlagen ab – bis hin zu OffshoreEinrichtungen der Ölindustrie. „Hier stellt der DrägerService in enger Zusammenarbeit mit dem Kunden und Dräger SRM sicher, dass die Geräte richtig und auf das Zielgas kalibriert sind“, erklärt Hammer.

Und wer als Industriekunde die mobilen Gasmessgeräte von Dräger einmal im Einsatz des SRM erlebt hat, entscheidet sich auch für die eigene Ausrüstung im alltäglichen Betrieb oft für Geräte der Familien Pac und Xam, weiß Michael von Gahlen, Operation Manager von Dräger SRM: „Ich setze unsere eigenen Geräte in internationalen Großstillständen ein und habe im täglichen Einsatz die gute Performance 10.000er Dräger Gaswarngeräte erlebt“, berichtet von Gahlen.

Das überzeuge auch die Kunden von der Leistungsfähigkeit der Messtechnik – bis hin zum einfachen, zuverlässigen Umgang mit der dazugehörigen Kalibrierstation Dräger ECal und der BumpTestStation für die nach geltenden Richtlinien notwendigen Funktionstests und Kalibrierungen. Peter thomas

Sensoren: für alles den richtigen riechersensoren sind die „spürnasen“ der gaswarngeräte. sie müssen empfindlich für das entsprechende gas sein, das sie auch in verschiedenen gemischen zielgenau erschnüffeln. hier eine Übersicht über die wichtigsten Dräger-sensoren:

doppelsensor drägerSensor XXS cO h2 kompensiert: Dieser elektrochemische sensor zur Bestimmung von kohlenmonoxid lässt sich nicht durch die typische Quer empfindlichkeit solcher Messsonden gegenüber Wasserstoff verwirren. Dafür sorgt seine Vier-elektroden-technologie, bei der neben gegen- und referenzelektrode zwei getrennte Messelektroden eingesetzt werden. Während die erste Mess elek trode kohlenmonoxid und Wasserstoff gemeinsam misst und dabei die Querempfindlich- keit bewusst in kauf nimmt, detektiert die zweite elektrode lediglich Wasserstoff. Aus beiden signalen wird der präzise korrekturwert für die Anzeige des wasserstoffkom-pensierten cO-Wertes berechnet. Die kohlenmonoxid-Anzeige weicht um nur +/– 15 ppm bei 1000 ppm Wasserstoff in der gemessenen Atmosphäre ab. Der funktionstest erfolgt ausschließlich mit kohlenmonoxid.

drägerSensor XXS O2: Besonders langlebig dank innovativer Drei-elekroden- technologie ist dieser O2-sensor aus der XXs-familie. Der elektrochemische sensor besitzt eine gegen-, referenz- und Messelektrode. Dieser Aufbau erlaubt im gegen-satz zu herkömmlichen sauerstoffsensoren einen nicht-verbrauchenden Betrieb. Der patentierte Aufbau spiegelt sich in der erwarteten Lebensdauer von mehr als fünf Jahren für diesen Drägersensor wider – das entspricht einer um den faktor drei bis vier höheren Lebensdauer als marktübliche, bleihaltige sensoren mit zwei elektroden und sorgt für deutlich reduzierte Instandhaltungskosten.

drägerSensor ir cO2: Infrarottechnik bietet Vorteile gegenüber elektrochemischen und katalytischen sensoren in der mobilen gasmesstechnik. An erster stelle stehen die hohe Messgenauigkeit im Vergleich zu elektrochemischer sensorik und der im Vergleich deutlich geringere Wartungsaufwand durch die erhöhte Langzeitstabilität: Während die erwartete Lebensdauer eines Infrarotsensors mehr als fünf Jahre beträgt, muss ein elektrochemischer cO2-sensor in der regel jährlich gewechselt werden. Der Dräger-sensor Ir cO2 ist ein Messwandler zur Detektion der kohlendioxid-konzentra tion in der Atmosphäre nach dem Prinzip der Absorption von Infrarotlicht. Dazu wird das Mess-gas in einer küvette breitbandiger, mehrfach reflektierter Infrarotstrahlung ausgesetzt. enthält das Messgas in der küvette kohlendioxid, wird ein teil der Ir-strahlung im typischen Wellenlängenbereich absorbiert. Diese Absorption quantifiziert die Messung durch den Doppelelement-Detektor.

drägerSensor ir ex: schnell und präzise bestimmt dieser miniaturisierte Infrarot-Messwandler die konzentration von kohlenwasserstoffen nach dem Prinzip der Ab-sorption von Infrarotstrahlung. Das zu messende gas tritt durch Diffusion über eine Membran entsprechend der schutzklasse IP 67 in die Messküvette ein. Je nach Anteil der kohlenwasserstoffe wird die breitbandige infrarote Messstrahlung in einem spezifischen Wellenlängenbereich absorbiert. Über zwei schmalbandige Interferenzfilter misst der sensor den Umfang der Absorption und errechnet daraus die konzen tra tion der kohlenwasserstoffe. neben dem schnellen Ansprechen dieser sensorik und der langen Lebensdauer liegen seine Vorteile in der Unempfindlichkeit gegenüber sensor-giften und in der einsatzmöglichkeit auch in inerten (sauerstofffreien) Atmosphären. Um ein komplettes ex-signal zu erhalten, kann im Dräger X-am 5600 das ex-signal des Infrarotsensors mit einem elektrochemischen Wasserstoffsensor gekoppelt werden.

in vielen umgebungen ist gas die unsichtbare gefahr. mobile gaswarngeräte schlagen schnell und zuverlässig an, bevor die gaskonzentration in der Atmosphäre dem menschen schaden kann. Vor jedem sicherheitsrelevanten einsatz ist ein Bump-test (rechtes Bild) vorzunehmen. einfach handhabbare Prüfverfahren erhöhen die wirksamkeit des Schutzes.

>

ST-

56

04

-20

05

Fo

To:

ma

ur

iTiu

S i

ma

ge

S

29Drägerheft 382 | Mai 2009

NorMeN für MaskeN Ausblick

Eine Maske bietet nur dann maximalen schutz, wenn sie wie angegossen sitzt. Normen helfen dabei.

>

D-1

09

23-2

00

9

Drägerheft 382 | Mai 2009

Faktor Menschfür einen neuen weltweiten stANdArd

Für AtEMschutzgErätE schlägt eine Normungsgruppe der international standardization organization (iso) einen völlig neuen Weg ein – der orientiert sich nicht an der technik, sondern an den anforderungen.

bEi EiNEr schrAubE ist die Sache einfach: Sind ihre Charakteristika wie Länge, Durchmesser und Steigung normiert, kann man sie – innerhalb der ebenfalls standardisierten Toleranzen – überall auf der Welt in gleicher Qualität herstellen. Der Mensch entzieht sich die-ser Standardisierung weitgehend.

Bei Atemschutzgeräten (Respira-tory Protective Devices, RPDs) etwa macht dies einen neuen Ansatz not-wendig. Er muss sich an den Anforde-rungen orientieren, nicht an der Technik. Diese Anforderungen werden derzeit von einer internationalen Expertengruppe erarbeitet, dem Standardisierungskomi-tee ISO TC 94 SC15. Bei der zukünftigen Norm steht der Mensch im Mittelpunkt. Seine Charakteristik, in der Standardisie-rungssprache „Human Factors“ genannt, bildet die Grundlage für die Experten, die den zukünftigen Standard entwickeln und formulieren.

Faktor Atmung

Der Mensch braucht Atemluft. Je mehr er leistet, desto mehr Sauerstoff brauchen seine Muskeln, desto heftiger atmet er. Die Atmung wird durch das sogenannte Atem-minutenvolumen (AMV) beschrieben und in Litern je Minute (l/min) gemessen. Für die Standardisierung wurden daher typische und unterschiedlich anstren-gende Tätigkeiten betrachtet und in Grup-pen unterteilt: Ein Atemschutzgerät muss die Atmung des Menschen in jedem der beschriebenen Arbeitseinsätze schützen. Daraus konnte eine Klassifizierung erar-beitet werden, die sich an dem hierfür jeweils notwendigen AMV orientiert.

Die höchste Klasse wird bei 135 l/min liegen. Das ist gewissermaßen die prak-tische Leistungsgrenze, die ein Mensch über wenige Minuten erbringen kann. Viele Arbeitseinsätze, etwa bei Kontroll-gängen, sind dagegen körperlich weni-ger anstrengend. Für sie ist ein RPD mit einem Atemminutenvolumen der Klasse 50 l/min völlig ausreichend. Damit wird auch das Konzept deutlich: Die Klassi-fizierung nach bedarfsorientierter Lei-stung erlaubt die Auswahl passender Atemschutzgeräte.