Deshidratacion de Frutas y Hortalizas

-

Upload

carlosalbertorojasbueno -

Category

Documents

-

view

72 -

download

15

description

Transcript of Deshidratacion de Frutas y Hortalizas

DESHIDRATACION DE FRUTAS Y HORTALIZAS

Patricio Valdés Marí[email protected]

INTRODUCCION

La deshidratación de alimento es el proceso de extracción del agua que

contiene mediante la circulación de aire caliente, lo que detiene el

crecimiento de enzimas y microorganismos que lo deterioran. Además,

muchos microorganismos son destruidos cuando la temperatura llega a

60°C. El objetivo de secar es preservar el alimento al disminuir su

humedad hasta que el crecimiento microbiano de bacteria, levadura y

moho, y las reacciones químicas por degradación enzimática se

detengan y cesen de destruir el alimento durante su almacenaje. En el

caso de las frutas, el objetivo adicional es aumentar el nivel de azúcar.

CONTENIDO

I. LA PRESERVACION POR DESHIDRATACION

1. Transferencia de calor y masa.

2. Superficie.

3. Temperatura.

4. Velocidad del aire.

5. Sequedad del aire.

6. Presión atmosférica.

7. Evaporación y temperatura.

8. Tiempo y temperatura.

9. Producto.

II. PRESERVACION DEL ALIMENTO POR REDUCCION DEL

CONTENIDO DE AGUA

III. FACTORES DEL DETERIORO DEL ALIMENTO Y SU CONTROL

1. Cambios enzimáticos.

2. Cambios químicos.

a) Cambios de color.

b) Cambios de sabor.

c) Calidad nutritiva.

3. Cambios físicos.

4. Cambios biológicos.

a) Cambios microbiológicos.

b) Cambios macrobiológicos.

5. Resumen.

IV. PREDESHIDRATADO

1. Recepción.

2. Almacenamiento del producto en fresco.

3. Lavado.

4. Selección.

5. Procesado.

V. CONTROL QUIMICO

1. Solución ácida.

2. Sulfitación o azufrado.

3. Solución ácida.

VII. COLOCACION EN BANDEJAS

VIII. LA DESHIDRATACION

1.Temperatura de deshidratación.

2. Tiempo de deshidratación.

3. Disminución de masa entre MPB y PF.

4. Cuidado en el deshidratado.

IX. POSDESHIDRATADO

1. Pruebas de secado.

2. Ensayos para reconstituir productos deshidratados.

3. Principales problemas con los productos deshidratados.

X. PRODUCTOS ESPECIFICOS

A. FRUTAS

a) Barra de fruta de mango.

b) Barra de fruta de banana.

c) Barra de fruta de guayaba.

d) Barra de fruta mixta.

e) Embalaje y almacenamiento.

2. Cueros de fruta.

3. Pasas.

a) Materia prima.

b) Proceso.

4. Banana o plátano.

a) Tecnología para procesar.

b) Deshidratación osmótica.

c) Puré.

d) Polvo.

e) Harina.

f) Chips.

5. Piña.

6. Papaya.

B. HORTALIZAS

1. Cebolla.

2. Papa.

3. Pimentón o páprika.

4. Repollo.

5. Tomate.

6. Vainitas.

7. Zanahoria.

8. Tecnología para el procesamiento de polvo vegetal.

XI. EMBALAJE

1. Material de embalaje.

a) Cierre hermético.

b) Materiales para embalaje.

c) Láminas y hojas plásticas.

d) Hojas plásticas.

e) Receptáculos y empaques de materiales plásticos.

f) Laminados

g) Paquetes y empaque de papel.

2. La resistencia relativa a la penetración de insectos de algunos

materiales flexibles para paquetes y empaques.

XII. ALMACENAMIENTO

1. Deterioro de las frutas deshidratadas durante el almacenamiento.

2. Deterioro de las hortalizas deshidratadas durante el almacenamiento.

XIII. CONTROL DE CALIDAD

1. Procedimiento de inspección y certificado.

2. Etiquetado.

3. Control de calidad de exportación y sistema de inspección

para alimentos.

4. Detenciones y rechazos.

- Hoja diaria de control de calidad.

5. Buenas Prácticas de Manufactura (BPM); requisitos de higiene.

a) Personal.

i) Control de enfermedades.

ii) Limpieza personal.

iii) Educación y entrenamiento.

iv) Supervisión.

b) La planta y el terreno.

c) Operaciones sanitarias.

i) Mantenimiento general.

ii) Control de pestes.

iii) Higienización de equipos y utensilios.

iv) Almacenamiento y manejo de equipos portátiles

y utensilios limpios.

d) Facilidades sanitarias y controles.

i) Abastecimiento de agua.

ii) Alcantarillado.

iii) Instalación sanitaria.

iv) Baños.

v) Lavamanos.

vi) Basura

e) Equipos y utensilios.

i) Materias primas e ingredientes.

ii) Agua de lavado.

iii) Oprecaiones de transformación.

XIV. PLANTA DESHIDRATADORA

1. Edificio.

a) Dependencias.

b) Patio exterior.

2. Laboratorio.

3. Equipo de talleres.

a) Equipo motorizado.

b) Equipo de blanquear.

c) Equipo y material.

d) Ingredientes.

ANEXO 1 – FRUTAS TROPICALES

1. Banana.

2. Piña

3. Papaya.

ANEXO 2 – CONDICIONES DE ALGUNOS PRODUCTOS FINALES

1. Cebolla picada deshidratada.

2. Rebanadas de banana, sumergidas en miel, deshidratada.

3. Banana deshidratada en cubitos 4 – 6 mm.

4. Piña deshidratada con SO2, sin azúcar.

5. Piña en cubos, deshidratada y azucarada.

6. Corazón deshidratado de piña en cubitos.

7. Trozos de piña deshidratada, si SO2, con harina.

8. Papaya en cubitos con SO2, sin / con azúcar, deshidratada.

9. Papaya en cubos, deshidratada y azucarada.

10. Papaya deshidratada en cubitos.

I. LA PRESERVACION POR DESHIDRATACIÓN

La técnica de secado de alimentos es probablemente el método más

antiguo para preservar el alimento que ha ideado el ser humano. La

extracción de la humedad del alimento previene el crecimiento y la

reproducción de los microorganismos causantes de la pudrición. Produce

una disminución sustancial del peso y el volumen, reduciendo empaque,

costos de almacenamiento y transporte y permitiendo el

almacenamiento del producto a temperatura ambiente por largo tiempo.

Básicamente, el deshidratado consiste en retirar por evaporación el

agua de la superficie del producto y traspasarla al aire circundante. Al

deshidratar se producen dos fenómenos:

1. Transmisión del calor del medio gaseoso externo al medio interno del

sólido poroso.

2. Transferencia de la humedad interna del sólido al medio externo.

En el sólido, el calor tiene que pasar primero a su superficie y de allí a su

interior. La masa húmeda se transfiere desde el interior del sólido hacia

su superficie como líquido y/o vapor, y como vapor desde su superficie

al medio externo. En este proceso se distingue dos estados:

1. El estado pendular, que es el de un líquido en un sólido poroso cuando

no existe ya una película continua de líquido alrededor de las partículas

discretas.

2. El estado funicular, que es el de un cuerpo poroso cuando chupa aire

dentro de los poros por la succión capilar.

Un sólido poroso está hecho de material higroscópico, es decir, que

puede contener humedad aprisionada. Esta se encuentra en los

intersticios a causa de la atracción molecular líquido-sólido. La humedad

retenida por un sólido poroso en determinadas condiciones de humedad

del aire se llama “contenido de humedad en equilibrio”. En general, en

una atmósfera normal entre 15° y 35° C, el contenido de humedad en

equilibrio es relativamente independiente de la temperatura, por el

mismo hecho de que la segunda mantiene su equilibrio con la primera.

Pero, en la medida que la temperatura aumenta con una humedad

determinada, el contenido de humedad en equilibrio disminuye. Por

último, ésta pierde su importancia con relación al contenido de humedad

en equilibrio cuando la temperatura supera el punto de ebullición. Así

pues, se llama “contenido de humedad libre” al líquido que puede elimi-

narse para una temperatura y humedad dadas.

En general, se observa con muchos productos que la velocidad inicial de

secado es constante y después disminuye, algunas veces a dos

intensidades distintas. En el proceso de deshidratación se distinguen dos

periodos en los que el contenido de humedad se relaciona con el tiempo.

La curva de secado se divide en un periodo de intensidad constante y un

periodo de intensidad decreciente.

En general se observa que en el comienzo del periodo la eliminación de

agua por unidad de superficie permanece constante en el tiempo. Por el

contrario, en el periodo posterior la intensidad es decreciente.

Si el contenido de humedad requerido es menor que el contenido crítico,

el proceso de deshidratación pertenecerá exclusivamente al periodo de

intensidad constante. Este es el caso de los alimentos. El periodo de

intensidad decreciente comienza cuando se sobrepasa el contenido

crítico de humedad. De este modo, si el contenido inicial de humedad es

menor que el contenido crítico, todo el proceso de deshidratación estará

comprendido en el periodo de intensidad decreciente. Este es el caso del

secado de la madera y del jabón. En este periodo la intensidad

instantánea de la desecación disminuye continuamente.

El producto debe deshidratarse desde su base de peso húmedo, que es

el porcentaje de humedad del sólido húmedo, hasta su base seca

comercial, que es su contenido de humedad en kg de agua por kg sólido

cuando este sale del túnel de secado.

La humedad retenida por un material higroscópico en determinadas

condiciones de humedad del aire se llama contenido de humedad en

equilibrio. Entre 15° y 35° C, el contenido de humedad en equilibrio es

relativamente independiente de la temperatura. Pero a medida que esta

aumenta con una humedad relativa dada, el contenido de humedad en

equilibrio disminuye. Por último, esta pierde su importancia cuando la

temperatura supera el punto de ebullición. No obstante, en un

deshidratador la temperatura no supera el punto de ebullición.

En el caso del periodo de intensidad constante, la intensidad de la

deshidratación, Ic, depende de los siguientes factores que se relacionan

en la siguiente ecuación:

Ic = U A (Ta-Ts)/L = KM A (pvs - pva) (kg aq/hr)

donde:

Ic =I ntensidad constante de deshidratación = ΔHc/Δt

Hc = contenido de humedad

t = tiempo de desecación), en kg aq/hr

U = coeficiente total de transmisión de calor, en kcal/hr m² °C

A = área de transmisión de calor y de evaporación, en m²

Ta = temperatura del aire, en °C

Ts = temperatura de la superficie de evaporación, en °C

L = calor latente de evaporación a la temperatura Ts, en kcal/kg

KM = coeficiente de transferencia de masa, en kg/hr m² atm

pvs = presión del vapor en la superficie a la temperatura de Ts, en atm

pva = presión parcial del vapor en el aire, en atm

Cuando U es el coeficiente de transmisión de calor sólo por convección,

Ts, en las condiciones de equilibrio, es la temperatura de ampolla

húmeda del aire, y pva es la presión del vapor a esa temperatura.

La magnitud de la intensidad constante depende de:

1. El coeficiente de transmisión de calor.

2. La superficie expuesta al medio.

3. La diferencia entre las temperaturas o humedades de la corriente de

aire y la superficie húmeda del sólido.

La velocidad del aire incide sobre el coeficiente de convección (U) y el

coeficiente de transferencia de masa (KM), y es el principal factor de la

variación del espesor de la película. No obstante, las intensidades de

deshidratación se deben calcular utilizando los coeficientes de

transmisión de calor en vez de los de transferencia de masa.

Uc = 0,0176 G 0,8 (kg/hr m² °C)

donde:

Uc = coeficiente de transmisión de calor por convección, en kcal/hr m²

°C

G = masa velocidad del aire seco, en kg/hr m²

La ecuación recomendada para la intensidad constante es:

Ic = 0,176 G 0,8 A (Taes - Taus) /L (kg aq/hr)

donde:

Ic = Intensidad constante de deshidratación, en kg aq/hr

G = masa velocidad del aire seco, en kg/hr m²

A = área de transmisión de calor y evaporación, en m²

Taes = temperatura del airede entrada en TS, en °C

Taus = temperatura de ampolla húmeda del aire que seca o del aire que

sale del TS, en °C

L = Calor latente de evaporación, en kcal/kg

La rapidez de este proceso depende del aire (la velocidad con la que

éste circule alrededor del producto, su grado de sequedad, etc.), y de las

características del producto (su composición, su contenido de humedad,

el tamaño de la partícula, etc.). El aire contiene y puede absorber vapor

de agua. La cantidad de vapor de agua presente en el aire se llama

humedad. La cantidad de vapor de agua que el aire puede absorber

depende de su temperatura. A medida que el aire se calienta, su

humedad relativa disminuye y, por tanto, puede absorber mayor

humedad. Al calentarse el aire alrededor del producto, éste se

deshidrata más rápidamente.

1. Transferencia de calor y masa.

La deshidratación trata de la aplicación de calor para evaporar agua y

de la forma de extraer el vapor después de su separación de los tejidos

vegetales. La aplicación de calor implica suministro de energía. Una

corriente de aire es el medio más común para transferir calor al tejido

que se deshidrata.

Los dos aspectos más importantes de la transferencia de masa son:

· La transferencia del agua desde el interior hasta la superficie del

material.

· La extracción del vapor de agua desde la superficie del material.

Con el objeto de asegurar una calidad óptima a un bajo costo la

deshidratación debe ser relativamente rápida. Cuatro aspectos afectan

la velocidad y el tiempo total de deshidratado.

· Las características del producto, en particular el tamaño de sus

partículas y su geometría.

· El arreglo geométrico de los productos con relación al medio calórico

de transferencia.

· Las características físicas del medio que deshidrata.

· Las características del equipo deshidratador.

2. Superficie.

En general, para ser deshidratadas las frutas y hortalizas son cortadas

en pequeños trozos que son esparcidos sobre las bandejas en delgadas

capas. Ello permite aumentar la transferencia de calor y masa.

· Grandes superficies de secado proveen mayor contacto con el medio

calórico (el aire caliente) y mayor área de escape de la humedad.

· Pequeñas partículas o delgadas capas reducen la distancia entre el

calor externo y el núcleo del material. Igualmente, reducen la distancia

de escape de la humedad del núcleo hacia la superficie.

3. Temperatura.

Mientras mayor sea el diferencial de temperatura entre el medio calórico

y el producto, mayor será la intensidad de transferencia del calor al

producto, permitiendo una mayor energía para extraer la humedad.

Cuando el medio calórico es el aire, la temperatura juega un role

secundario importante. Mientras el agua se extrae del producto como

vapor, éste debe ser transportado afuera. De lo contrario, la masa de

aire se saturará de humedad, retardando la extracción de mayor caudal

de agua. Mientras más caliente sea el aire, mayor será la humedad que

podrá portar antes de saturarse. De ahí que una mayor temperatura del

aire alrededor del producto pueda extraer más humedad que un aire

más frío. El factor de arrastre es la capacidad del aire para retirar

humedad y fluctúa entre un 30% y 50% de la cantidad teórica. También

un mayor volumen de aire será capaz de extraer mayor vapor que uno

menor.

CUADRO A.3.

TEM. °C - HUM. REL. - g AGUA / kg AIRE SECO*

29 .......... 90 .......... 0,6

30 .......... 50 .......... 7

40 .......... 28 .......... 14,5

50 .......... 15 .......... 24

* Valores del arrastre. Compararlos con los del Cuadro A.5.

4. Velocidad del aire.

No sólo el aire caliente es capaz de extraer más humedad que el aire

frío, sino que el aire en movimiento será más efectivo. Una mayor

velocidad del aire extraerá con una mayor intensidad la humedad que se

desplaza hacia la superficie del producto desde su núcleo e impide que

la masa de aire llegue a saturarse. Ésta es la razón que explica que la

ropa seque más rápidamente en días ventosos.

5. Sequedad del aire.

Cuando el aire es el medio empleado para secar el producto, su mayor

sequedad será importante en la rapidez del deshidratado. El aire seco

tiene mayor capacidad para absorber y retener la humedad. El aire

húmedo está más cercano a su saturación, por lo que puede absorber y

retener menor humedad adicional que si estuviera seco. También el aire

seco determinará el nivel de humedad del producto al cual se podrá

deshidratar.

El aire es capaz de transportar agua. La forma que adopta el agua en el

aire es como vapor. Mientras mayor sea la temperatura que adquiere el

aire a partir de determinadas condiciones de temperatura y humedad,

tanto mayor será su capacidad de transporte, pues su humedad

específica será menor y podrá contener mayor vapor antes de alcanzar

el punto de saturación.

La atmósfera es una mezcla de aire y vapor de agua. La ampolla seca es

la temperatura de la atmósfera. La temperatura de condensación o de

punto de rocío se alcanza cuando la atmósfera es enfriada. Esta

temperatura es también la de saturación o de ebullición. Si la ampolla se

cubre con tela humedecida, la evaporación la enfriará hasta la

temperatura de ampolla húmeda. Esta temperatura está comprendida

entre la de ampolla seca y el punto de rocío. Estas tres temperaturas

son distintas, excepto para una atmósfera saturada, para la cual son

idénticas. La humedad relativa es la relación de la densidad real del

vapor a la de vapor saturado a la temperatura de ampolla seca. Es una

propiedad del vapor solamente.

CUADRO I.5. HUMEDAD.

Temp. constante ampolla húmeda, °C - Gramos agua por kg aire seco

...... 0 ........................................... 3

...... 5 ........................................... 4

.... 10 ........................................... 6

.... 15 ........................................... 9

.... 20 ......................................... 15

.... 25 ......................................... 20

.... 30 ......................................... 27

.... 35 ......................................... 36

.... 40 ......................................... 47

.... 45 ......................................... 62

.... 50 ......................................... 85

.... 55 ....................................... 120

.... 60 ....................................... 160

6. Presión atmosférica.

Si el producto es colocado en una cámara de vacío, su humedad podrá

ser extraída a una temperatura menor que con mayor presión.

Alternativamente, a una temperatura determinada, con o sin vacío, la

intensidad de extracción de agua del alimento será mayor con menor

presión.

7. Evaporación y temperatura.

Mientras el agua se evapora desde su superficie, la va enfriando. Este

enfriamiento es el resultado de la absorción del calor latente por el agua

en su fase de transformación de líquido a gas. El calor para la

evaporación se obtiene del medio, lo que produce su enfriamiento. La

cantidad de calor requerida para evaporar un gramo de agua a una

temperatura de 60°C es de 560 kcal.

8. Tiempo y temperatura.

Puesto que todos los métodos más importantes para deshidratar

alimento se basan en el calor y que los constituyentes del alimento son

sensibles al calor, se debe llegar a un compromiso entre la intensidad

máxima de deshidratación y el mantenimiento de la calidad del

alimento. Tal como en el caso del uso de calor para el proceso de

pasteurización y esterilización, el proceso de deshidratación podrá

emplear relativamente altas temperaturas por poco tiempo para que el

daño al alimento sea menor que menores temperaturas por tiempos

más prolongados. De este modo, el alimento deshidratado en

deshidratadores retendrá una mejor calidad que el mismo producto

secado al sol.

Temperaturas bajas de deshidratado y tiempos de deshidratado

menores son especialmente importantes en el caso de alimentos

sensibles al calor. Temperaturas elevadas producen encostramiento en

productos ricos en almidones. Este fenómeno se produce cuando el agua

que hay dentro del alimento no puede salir debido a la velocidad con

que se ha secado la superficie. Así, el proceso puede verse interrumpido

si la superficie del alimento se seca por completo, creando una costra

que evita que la humedad que estaba emergiendo continúe su curso. En

otros casos, aumentar la temperatura para intensificar el proceso de

deshidratado destruye las vitaminas, lo que origina la pérdida de color y

sabor. La decoloración suele ocurrir tanto durante las fases preliminares

como en las del deshidratado propiamente dicho. Así, se produce el

pardeamiento causado por reacciones químicas y bioquímicas o por

sobrecalentamiento. Por otra parte, temperaturas un poco mayores que

las del ambiente, junto a un alto grado de humedad dentro del túnel de

secado, favorecen el desarrollo de hongos, levaduras y bacterias.

9. Producto.

Las características del producto, su naturaleza y el tamaño de las

partículas también influyen en la intensidad del deshidratado. Muchos

alimentos tienen una capa exterior de protección que impide que su

interior se seque por completo. No hay mucho que se pueda hacer en el

caso de los cereales y legumbres, que normalmente se secan enteros,

pero el nivel de secado de otros productos pueden facilitarse si el

alimento se pela y/o se corta. Luego que la humedad de la superficie de

un alimento se ha retirado por evaporación, la intensidad de secado

depende de la velocidad con la que su humedad interna se dirige hacia

su superficie, la que varía de un producto a otro. Por ejemplo, a

diferencia de los materiales con almidón, los alimentos ricos en azúcares

liberan más lentamente su contenido de humedad, por lo que necesitan

más tiempo para su deshidratado. El tamaño también es un factor a

tomar en cuenta: mientras más pequeña sea la pieza del alimento que

se va a deshidratar, menor será la distancia que debe recorrer la

humedad interna para llegar a la superficie. Por ello, técnicas como el

cortado y rebanado son muy útiles.

II. PRESERVACION DEL ALIMENTO POR REDUCCION DEL CONTENIDO DE AGUA

Los microorganismos en un estado saludable de crecimiento pueden

contener más del 80% de agua. Esta agua la obtienen del alimento en el

que proliferan. Si se la extrae del alimento, también se la sacará de la

célula bacteriana, y la proliferación se detendrá. De ahí que la

deshidratación parcial es menos efectiva que el total. Sin embargo, para

algunos microorganismos la deshidratación parcial puede ser suficiente

para detener el crecimiento bacteriano y su multiplicación.

Las bacterias y las levaduras requieren más humedad que los mohos, de

modo que estos últimos se encuentran a menudo creciendo en

alimentos semi-deshidratados, pero donde las bacterias y las levaduras

no encuentran condiciones favorables.

Pequeñas diferencias en la humedad relativa en el ambiente en el cual

el alimento se mantiene, o dentro del paquete, pueden representar

grandes diferencias en la velocidad de multiplicación de los

microorganismos. Puesto que éstos pueden vivir en una parte del

alimento que puede diferir en humedad y otras condiciones físicas y

químicas de otra parte a milímetros de distancia, debemos preocuparnos

de las condiciones en el “microambiente”. De este modo, es usual

referirse a las condiciones del agua en términos de actividad específica.

El término “actividad del agua”, que simbolizaremos por Φ es la relación

de la presión del vapor de agua en cualquier tipo de sistema de

alimento, Pp, y de la presión del vapor de agua a una misma

temperatura, Pa. Φ es una propiedad de las soluciones. Bajo equilibrio

las condiciones de Φ se igualan:

Φ = Pp/Pa

Φ se relaciona con la humedad relativa, RH, que se define como la

proporción de la presión parcial del vapor de agua en el aire a la presión

del vapor a la misma temperatura. La humedad relativa se refiere a la

atmósfera que rodea un material o una solución. El instrumento de

medida mide el equilibrio de la humedad relativa, en %, la que está

correlacionada con Φ según la siguiente fórmula:

Φ = ERH/100

Φ en los alimentos es un aspecto muy importante en su preservación. El

crecimiento de los microorganismos se detiene a partir de un nivel

determinado de Φ, por lo que un conocimiento completo de estos niveles

es esencial para el procesamiento del alimento. La deshidratación trata

de la extracción del agua del producto hacia la solución, disminuyendo Φ

del producto a niveles que tienden a detener el crecimiento de

microorganismos y a prolongar y preservar el alimento. Cuando una

célula se coloca en una solución de bajo Φ, ella se deshidrata y su

crecimiento se inhibe. Según los principios de la termodinámica, Φ es la

fuerza principal detrás de la deshidratación, lo que explica por qué Φ y

no el contenido de humedad influencia el crecimiento microbiano.

Cuando hablamos de los requisitos de humedad de los microorganismos,

queremos decir realmente Φ en su ambiente inmediato, ya sea de una

solución en una partícula de alimento, o de la superficie de contacto con

la atmósfera.

A las temperaturas usuales que permiten el crecimiento microbiano la

mayoría de las bacterias requieren un Φ en el rango de alrededor de 0,9

a 1,0. Entre las bacterias más peligrosas se cuentan: staphylococcus

aureus (se inhibe con Φ 0,85), clostridium perfigens, bacillus cereus,

clostridium botilinium (se inhibe con Φ 0,95). Algunas levaduras y mohos

crecen en una a-a de hasta 0,65, pero el crecimiento de la mayoría de

estos se detiene con un Φ de 0,7 a 0,75. El nivel menor para el

crecimiento microbiano es de 0,6. En el estrecho margen entre Φ 1 y Φ

0,6 una gran variedad de microorganismos que son potencialmente

peligrosos puede crecer. Como resultado de ello, las agencias

reguladoras de muchos países están comenzando a definir los

estándares de Φ para alimentos procesados.

El desplazamiento de la humedad en una mezcla de alimentos (dentro

de un paquete) es importante para Φ. El desplazamiento se detiene

hasta que se obtiene el equilibrio donde todos los ingredientes alcanzan

el mismo nivel de Φ, pero no necesariamente el mismo contenido de

humedad.

Cualitativamente, Φ es una medida en un sistema de agua libre e

ilimitada capaz de mantener reacciones biológicas y químicas. Φ, y no el

contenido de agua absoluto, es lo que las bacterias, enzimas y reactivos

químicos encuentran y son afectados por el nivel microambiental en las

materias alimenticias.

Dos alimentos dentro del mismo contenido de agua tienen valores de Φ

muy diferentes, dependiendo del grado al cual el agua está libre o ligada

a constituyentes alimenticios. La figura B ilustra la isotérmica de

absorción de agua para un alimento determinado a una temperatura

determinada. Muestra qué contenido de humedad final tendrá el

alimento cuando alcance el equilibrio de humedad con atmósferas de

distintas humedades relativas. De este modo, dicho alimento, a la

temperatura para la cual su isotérmica de absorción fue establecida,

llegará en último término a un contenido de humedad del 20% a 75% de

HR (humedad relativa). Si este alimento fue previamente deshidratado

bajo el 20% de HR y puesto en una atmósfera del 75%, absorberá

humedad hasta llegar al 20%. Recíprocamente, si fuera humedecido a

más del 20% y puesto en una del 75%, perderá humedad hasta alcanzar

el valor de equilibrio del 20%.

Bajo tales condiciones, ciertos alimentos pueden alcanzar el equilibrio de

humedad en el corto plazo de algunas horas, y otros van a requerir días

y aún semanas. Cuando el alimento está en equilibrio de humedad con

su ambiente, entonces su Ψ será cuantitativamente igual a la HR

dividido por 100. Cualitativamente, Ψ es una medida de disponibilidad

libre de agua, para distinguirse del agua no disponible o limitada. Estos

estados de agua también se relacionan a las formas características

sinusoidales de las curvas isotérmicas de absorción de varios alimentos.

En consecuencia, de acuerdo a la teoría, la mayor parte del agua

correspondiente a la curva bajo su primer punto de inflexión (bajo 5% de

HR) se cree que está firmemente unido al agua, a menudo refiriéndose

como una capa monomolecular de agua absorbida. La humedad

correspondiente a la región sobre este punto y sobre el punto de la

segunda inflexión de la curva (sobre 20% de humedad) se cree que

existen en gran medida unas capas multimoleculares de agua que están

menos unidas a las superficies del alimento.

Más allá de esta segunda inflexión se considera en general que contiene

agua libre condensada en capilares e intersticios dentro del alimento. En

esta última porción de la curva isotérmica de absorción pequeños

cambios en el contenido de humedad devienen en grandes cambios en

Φ del alimento.

En la dehidratación osmótica la solución de bajo Φ que rodea el producto

le transfiere solubles de alta presión osmótica, mientras desplaza el

agua desde el producto hacia la solución, disminuyendo Φ del producto

a niveles que tienden a detener el crecimiento de microorganismos y

prolongar y preservar el alimento.

III. FACTORES DE DETERIORO DEL ALIMENTO Y SU CONTROL

1. Cambios enzimáticos.

Las enzimas que son endógenas al tejido del vegetal pueden traer

consecuencias no deseables:

· El envejecimiento post-cosecha y la pudrición de las frutas y las

hortalizas.

· La oxidación de sustancias fenólicas en el tejido del vegetal por la

fenolasa (causa el pardeamiento).

· La conversión azúcar-almidón en el tejido debido a la amilasa.

· La demetilación de sustancias pépticas post-cosecha produce

ablandamiento de los tejidos durante la maduración y afianzamiento de

los tejidos durante el procesamiento.

Los factores de control enzimático son: temperatura, acción del agua,

pH, químicos inhibidores de la acción enzimática, alteración de

substratos, alteración del producto y el control del pre-procesamiento.

2. Cambios químicos.

Los dos principales cambios químicos que ocurren durante el

procesamiento y almacenamiento de alimentos y que causan el

deterioro de su calidad sensible son la oxidación lípida y el

pardeamiento no-enzimático.

· La velocidad de oxidación lípida y el curso de su reacción están

influenciados por la luz, la concentración de oxígeno, la alta

temperatura, la presencia de catalíticos (en general Fe y Cu) y la acción

del agua. El control de dichos factores puede reducir significativamente

la oxidación lípida.

· El pardeamiento no enzimático, o reacción de Maillard, es una de las

principales causas del deterioro que ocurre durante el almacenamiento

de alimentos deshidratados. Tiene tres etapas:

· Reacción Maillard temprana: reacciones químicas sin pardeamiento.

· Reacción Maillard avanzada: causa formación de sustancias volátiles o

solubles.

· Reacción Maillard final: genera polímeros pardos insolubles.

a) Cambios de color.

· Fenotinización: el almacenamiento produce algún deterioro de la

pigmentación de la clorofila. Ésta es la formación de fenofitina de color

café oliváceo apagado.

· Antocianinas: existe un grupo de más de 150 pigmentos rojizos

solubles en agua muy difundidos en el reino vegetal. La velocidad de

destrucción de antocianinas depende del pH, siendo mayor con pH más

elevados. Las antocianinas forman complejos con metales, como Al, Fe,

Cu y Sn.

· Carotenoides: constituyen un grupo de compuestos solubles de muchos

de los colores rojos y amarillos de productos vegetales y animales. La

principal causa de la degradación carotenoidal es la oxidación, la que es

compleja y depende de muchos factores: luz, calor y la presencia de pro-

oxidantes.

b) Cambios de sabor.

En frutas y vegetales, los compuestos generados enzimáticamente

derivados de largas cadenas de ácidos grasos juegan un role muy

importante en la formación de sabores característicos. El rompimiento

de ácidos grasos no saturados inducidos por la oxidación enzimática

ocurre extensivamente en los tejidos vegetales, produciendo los aromas

característicos de algunas frutas maduras y rompimiento de tejidos. La

permeabilidad de los materiales de empaque es importante para retener

los componentes volátiles deseables dentro del paquete y para impedir

que componentes indeseables permeen el material desde fuera.

c) Calidad nutritiva.

Cuatro factores que afectan la degradación nutritiva pueden ser

controlados en grados variables por el empaque: luz, concentración de

oxígeno, temperatura y acción del agua. El ácido ascórbico (vitamina C)

es el más sensible en los vegetales, variando su estabilidad

marcadamente como función de condiciones ambientales, como pH y la

concentración de trazas de metal y oxígeno. El tipo del material de

empaque puede afectar significativamente la estabilidad del ácido

ascórbico. La efectividad del material de empaque como barrera de la

humedad y el oxígeno, como también la naturaleza química de la

superficie expuesta al alimento son factores importantes. Un material

permeable al oxígeno produce una reacción degradativa con el ácido

ascórbico.

3. Cambios físicos.

Un problema importante de cambio físico no deseable es la absorción de

humedad por efecto de una gran permeabilidad del material de

empaque.

4. Cambios biológicos.

a) Cambios microbiológicos.

Los principales microorganismos que se presentan en los alimentos son

las bacterias y los hongos, consistiendo el último en levaduras y mohos.

Las bacterias son en general de mayor crecimiento, de modo que en

condiciones favorables a ambas las bacterias superan al hongo en

crecimiento. Las especies de microorganismos que causan pudrición son

influenciadas por dos factores: la naturaleza del alimento, o parámetro

intrínseco, y el ambiente, o parámetro extrínseco.

· Parámetros intrínsecos: pH, acción del agua, contenido nutritivo,

constituyente antimicrobiano y estructuras biológicas.

· Parámetros extrínsecos: propiedades ambientales de almacenamiento

que afectan tanto al alimento como a los microorganismos.

El crecimiento de microorganismos responsables de la pudrición

depende de parámetros extrínsecos: temperatura, humedad relativa,

composición gaseosa, y atmósfera. La protección del empaque contra la

contaminación, o ataque de microorganismos, depende de su integridad

mecánica, es decir, de la ausencia de roturas y/o imperfecciones del

sellado, y de su resistencia a la penetración de microorganismos. En la

práctica, las láminas de materiales de empaque, como aluminio y

plástico, tienen corrientemente perforaciones. Sin embargo, existen

varios resguardos contra el paso de microorganismos a través de las

perforaciones en las láminas.

· A causa de los efectos de la tensión superficial, los microorganismos no

pueden pasar a través de perforaciones pequeñas, a no ser que los

microorganismos estén suspendidos en soluciones acuosas y que la

presión externa sea mayor que la interna.

· Si el espesor del material es mayor, la frecuencia de perforaciones será

menor y éstas serán más pequeñas.

b) Cambios macrobiológicos.

· Pestes de insectos: Los ambientes calurosos y húmedos promueven el

desarrollo de insectos. Pero estos no incubarán si la temperatura es

mayor que 35°C ó menor que10°C. También muchos insectos no se

reproducen si la humedad es mayor que 11%. La presencia de insectos y

sus excretas, además de ser un peligro para la salud, deterioran el

producto degradando su calidad nutritiva, acelerando el proceso de

deterioro al generar mayor temperatura y niveles más elevados de

humedad, produciendo malos sabores, etc. Los estados tempranos de

infestación son difíciles de detectar. La penetración del material de

empaque depende en gran medida de su espesor, del tipo de resina, de

si el empaque está suelto o tenso (el suelto ofrece menor resistencia a la

penetración), de la combinación de materiales, de la estructura del

paquete, de la especie del insecto y de su estado de desarrollo.

· Roedores. Las ratas y los ratones portan en sus patas y tracto intestinal

organismos que producen enfermedades y llevan salmonella de tipos

asociados frecuentemente con alimentos. Además de las consecuencias

sobre la salud, estos animales compiten con los humanos por los

mismos alimentos. Roen para mantener los dientes cortos y sus incisivos

son tan fuertes que traspasan tuberías, madera, concreto, etc. La

higiene adecuada y la limpieza en el procesamiento de alimentos y en el

almacenamiento son las armas más efectivas para luchar contra

roedores, ya que todos los materiales de empaque, fuera del metal y el

vidrio, pueden ser violados por ellos.

5. Resumen.

Las causas principales para el deterioro del alimento.

· Crecimiento y actividad de microorganismos, en especial bacterias,

levaduras y mohos.

· Actividad de las enzimas propias del alimento.

· Insectos, parásitos y roedores.

· Calor.

· Humedad.

· Luz.

· Tiempo.

Factores extrínsecos que controlan las reacciones de pudrición del

alimento.

· Efecto de la temperatura.

· Efecto de la actividad del agua (a-a)

· Efecto del gas atmosférico.

· Efecto de la luz.

IV. PREDESHIDRATADO

1. Recepción.

La recepción en almacén de materias primas trata del control cualitativo

y cuantitativo de las frutas y hortalizas entregadas. Ciertamente, en esta

etapa no se puede controlar y evaluar plenamente su estado sanitario y

organoléptico. Pero se debe rechazar todo producto que no cumpla con

las condiciones del pedido. En el laboratorio se puede realizar

rápidamente un análisis para evaluar la complejidad de información

organoléptica.

· Extracto refractométrico (tomates, frutas).

· Peso específico (papas, arvejas).

· Consistencia (medida con tenderómetro, penetrómetro, etc.).

· Ensayo de cocción.

Al ir descargando el camión y antes de ser almacenada la materia prima

debe ser pesada y calificada según su estado de madurez. La

información del pesaje debe ser registrada y archivada.

2. Almacenamiento del producto en fresco.

Una vez que la fruta ha sido cosechada, ésta pierde su resistencia

natural a la acción de los microorganismos de pudrición. También se

producen cambios en sus sistemas enzimáticos que pueden acelerar la

actividad de los organismos de pudrición.

Los medios que se usan corrientemente para prevenir la pudrición de la

fruta deben incluir:

· Cuidado en prevenir cortes y magulladuras durante la cosecha,

transporte y almacenamiento.

· Control de la intensidad de respiración y de maduración durante el

almacenamiento.

Una de las principales pérdidas económicas que ocurren durante el

transporte y/o almacenamiento del producto fresco es la degradación

debido a efectos de respiración. El contenido de oxígeno del ambiente

debe ser reducido a un valor no superior al 5% del de la atmósfera, pero

superior al valor al cual la respiración anaeróbica pudiera comenzar.

Cuando la concentración de oxígeno se reduce desde el principio (dentro

de 60 min. de la cosecha) el deterioro que pudiera sufrir resulta

insignificante. Durante el almacenamiento y hasta que el producto

alcance la madurez requerida, éste debe cubrirse con una carpa

impermeable que permita la adecuada concentración de oxígeno.

La bodega debe estar cubierta, ser fresca, seca, ventilada, pero sin

circulación forzada del aire que pudiera inducir a pérdidas significativas

de peso mediante una intensiva evaporación del aire. Su humedad

relativa debe estar en 70 a 80%

3. Lavado.

El lavado se usa no sólo para retirar las impurezas del campo, como la

tierra, el polvo y la suciedad que están adheridas al producto, además

de las materias extrañas que puedan estar presentes. El lavado sirve

también para sacar los microorganismos, además de fungicidas,

insecticidas y otros pesticidas, puesto que existen leyes que especifican

niveles máximos que pueden ser retenidos en el producto, y en la

mayoría de los casos el nivel residual permitido es virtualmente de cero.

En este caso el agua para lavar contiene detergentes y otras sustancias

higiénicas que sirven para remover completamente estos residuos.

El equipo de lavado es de flotación cuando se trata de arvejas y otras

hortalizas y frutas pequeñas, y es rotativo donde el producto se dispone

para ser rociado. El segundo tipo de lavado no debe usarse con

hortalizas frágiles.

Toda fruta y hortaliza debe ser lavada y restregada suave y

completamente en agua con hipoclorito de sodio en concentración del

10% antes de procesar. Usar 0,5 cm3 (10 gotas) de hipoclorito de sodio

por litro de agua. La acción del cloro sobre las impurezas lo va

consumiendo. El agua deja de ser activa cuando el cloro residual desciende a <2,5>4. Selección.

En frutas, se debe seleccionar aquellas con buen sabor, al máximo de su

madurez y frescas. Si sabe a cartón, ya deshidratada gustará a cartón

muy seco. Para confeccionar cuero, se debe seleccionar fruta madura o

levemente madurada. Se le llama “cuero” por el hecho que cuando el

puré de fruta se deshidrata, queda una lámina brillante que adquiere la

textura del cuero.

En hortalizas, se debe seleccionar aquellas que están tiernas y frescas.

Si aún no han madurado, tienden a tener un sabor y color débil y pobre.

En cambio, si su madurez ya ha pasado, tienden a ser duras, leñosas y

fibrosas. En el caso de vainitas, arvejas y choclo, no deben haber

madurado aún para que su sabor dulce se mantenga antes de

transformarse en almidón.

Tanto las frutas como las hortalizas deben deshidratarse tan pronto

como se hayan cosechado y siempre que estén maduras.

El seleccionado cubre dos operaciones separadas:

· Remoción de productos fuera de norma y posibles cuerpos extraños

que permanecieron después del lavado.

· Selección basada en la variedad, el tamaño y el criterio organoléptico

sobre la etapa de madurez.

5. Procesado.

En general, el producto debe ser pelado y las semillas, tallo y ojos

extraídos, según sea el caso. En el caso de la fruta, si no se pela, debe

saberse que el deshidratado pondrá la cáscara más amarga y más dura.

Se debe cortar y separar las partes dañadas, inmaduras, blandas,

fibrosas, leñosas y enfermas del producto.

El pelado puede ser mecánico. Esta operación se realiza con varios tipos

de equipos que dependen del resultado esperado y las características

del producto. Existen máquinas peladoras con platos abrasivos para

papas y hortalizas de raíces (cebolla, ajo), aparatos con cuchillos

(procesadoras), equipos con tambores de cedazo (hortalizas de raíces).

Existe un pelador mecánico de plátano para una capacidad de 400 kg/h.

Algunas veces la operación se efectúa en forma simultánea con el

lavado (papas) o precedida por blanqueamiento (zanahorias).

El pelado, como en el caso del tomate, puede ayudarse de soluciones

alcalinas calientes que separan la cáscara del tejido subyacente. Puede

usarse lejía en una concentración de alrededor de 0,5% a 3%, a cerca de

93°C, por 0,5 a 3 minutos. El producto con la cáscara suelta puede

someterse a un chorro de agua a alta velocidad para desprenderla y

limpiar la lejía residual. Las papas son difíciles de pelar con dicho

método, requiriendo alta concentración de lejía (10%) para disolver la

cutina.

Calor húmedo. Las hortalizas con cáscara gruesa, como betarraga, papa,

zanahoria, camote, pueden ser peladas con vapor a presión (10 at) en

recipientes cilíndricos rotatorios. Este proceso suelta la cáscara del

tejido subyacente: cuando la presión se aplica de pronto, el vapor bajo la

piel se expande y ésta se levanta y se agrieta. La piel se remueve con

chorro de agua a alta presión (sobre 12 at).

Calor seco. La exposición directa a la llama de 1000°C por 1 minuto (o

gases calientes) en peladores rotatorios desarrolla vapor bajo la piel

separándola del producto. Ésta puede ser extraída con agua.

El pelado manual se usa cuando los anteriores métodos son imposibles

de aplicar. La pérdida de masa en el pelado de hortalizas, en %, se

presenta en la siguiente tabla.

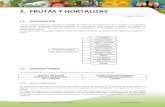

CUADRO IV.5.A HORTALIZAS – PORCENTAJE DE DESECHO EN

RELACION A LA MPB

HORTALIZA – MANUAL – MECANICO - QUIMICO

Papa ………... 15-19 .......... 18-28

Zanahoria … 13-15 .......... 16-18 ……….. 8-10

Remolacha .. 14-16 .......... 13-15 ……….. 9-10

Después de pelar, y descarozar o despepitar, el producto se debe cortar

por mitad, cuartear o rebanar según el caso. Los cortes deben tener el

mismo grosor para que todo seque al mismo tiempo.

CUADRO IV.5.B. FRUTAS – PREPARACION Y REMOJO

FRUTA ----------- PREPARACION -------------------------------- REMOJO, minutos

Arándano .. Cortar por la mitad

Cereza ...... Cortar por la mitad y descarozar

Ciruela ...... Entera como uva pasa.

................... Optativamente, descarozar, cortar o rebanar a 6 mm

................... Blanquear por 1 – 1,5

Damasco ... Pelar optativo, cortar por la mitad y descarozar ........... 3 – 5

Durazno .... Pelar optativo, cortar por la mitad o rebanar a 6 mm .. 3 – 5

Frutilla ....... Cortar por mitad o rebanar a 6 mm ............................... 3 – 5

Higo .......... Pelar y cuartear

Manzana .... Pelar optativo, despepitar, cortar por la mitad o rebanar .. 3 – 5

Níspero ...... Pelar, despepitar, rebanar a 6 mm

Plátano ...... Pelar, entero, en corte long. o rebanar a 6 mm .............. 3 – 5

Pera .......... Pelar optativo, despepitar, cortar por la mitad o rebanar .. 3 – 5

Piña .......... Pelar, descarozar, rebanar a 6 mm o cubitos de 6 mm .. 3 – 5

Ruibarbo .... Rebanar a 6 mm ........................................................ 3 – 5

Uva entera .................................................................................. 1 – 1,5

El cuero de fruta se fabrica moliendo la fruta, en especial los pedazos

descartados, pero no enfermos, y la fruta que ha sobre madurado.

Previamente se debe extraer cáscaras, ojos y semillas. No se debe

mezclar con cítricos para que no tome un sabor amargo. Hecho el puré o

pulpa, se lo vacía en el mismo espesor sobre una lámina plástica (con

teflón), colocada sin pliegues sobre la bandeja de secado. Mientras más

delgada se extienda la capa sobre la bandeja, secará más pronto.

CUADRO IV.5.C. HORTALIZAS – PREPARACIÓN Y BLANQUEADO

HORTALIZA - PREPARACION --------------------- BLANQUEADO Minutos **

Apio ............. Cortar hojas, rebanar a 6 mm .............. 2 – 3

Arvejas ......... Descascarar ........................................ 3

Berenjena ..... Rebanar a 6 mm .................................. 3 – 4 ***

Betarraga ...... Pelar, rebanar a 6 mm

Bróculi .......... Desflorar, cortar longitudinalmente a 6 mm .. 2

Bruselitas ...... Cortar longitudinalmente por la mitad .. 5 – 6

Calabaza ....... Pelar y cortar de 5 a 10 cm x 6 mm ..... 2 ****

Cebolla .......... Pelar, cortar extremos, rebanar 3 ó 6 mm

Coliflor * ....... Deshacer en florecillas ........................ 4 – 5 *****

Espárrago * ... Lavar, trozar a 12 mm, o cortar por mitades .. 4 – 5

Espinaca ....... Lavar, sacudir, cortar .................................... 2

Hongos ......... Extraer partes leñosas, rebanar a 6 mm

Maíz .............. Desgranar después de blanquear ................... 3

Papa ............. Pelar, rebanar a 6 mm, cubitos de 6 mm o bastones .. 7

Pimentón ...... Rebanar long. o transv. y desemillar

Repollo ......... Pelar, cuartear, descarozar, rebanar a 3 mm ... 2

Tomate ......... Hervir por 1 min., enfriar para pelar, rebanar a 6 mm

Vainitas ......... Lavar, trozar long. a 3 mm ................. 2,5 - 3

Zanahoria ...... Lavar, cortar extremos, pelar, rebanar a 3 mm .. 4

* No rehidratan bien.

** Tiempo de blanqueado para altitudes de 1000 a 1700 msnm. Para altitudes mayores,

éste toma más tiempo.

*** Añadir zumo de limón.

**** Hasta consistencia blanda.

***** Añadir sal.

V. CONTROL QUIMICO

El objetivo del control químico es preservar el color y el sabor del

producto, mantener sus nutrientes, detener la descomposición por la

acción enzimática, asegurar un deshidratado parejo, extender su vida de

almacenamiento.

El producto debe ser tratado químicamente previo a su deshidratación

para detener la acción enzimática, la que produce una pérdida de sabor.

Ciertas enzimas pueden causar decoloración y pérdida de nutrientes y

cambios de sabor en los alimentos deshidratados. Estas enzimas deben

ser neutralizadas. Las hortalizas se deterioran más rápidamente que las

frutas por la acción enzimática. En éstas su alto contenido de azúcar y

ácidos contrarrestan la acción enzimática.

1. Solución ácida.

En las frutas no se usa el blanqueamiento o escaldado, pues les da un

sabor a cocido. Su principal problema es el pardeamiento por oxidación

y la pérdida de vitaminas A y C. El pardeamiento es crítico en las frutas

de color pálido, como manzanas, peras, duraznos, damascos y bananas

a causa de la acción de la enzima fenoloxidasa. Para impedir estos

efectos, apenas peladas, se las somete a un control químico que

interfiere las reacciones químicas oxidantes. Este consiste en un baño

en una solución de ácido con agua. El ácido más usado es el ascórbico

(vitamina C). También éste puede ser empleado en mezclas con ácido

cítrico y/o azúcar, pero no es tan efectivo como usarlo solo. El ácido

cítrico es más suave. Las soluciones están compuestas en la siguiente

proporción:

Ácido ascórbico: 1,5 a 2 gramos/litro de agua. (1,5 g equivale a una

cucharilla de té).

Ácido cítrico: 6 gramos/litro de agua. (6 g equivalen a una cuchara de

sopa).

La solución puede rociarse sobre el producto o éste puede sumergirse

en aquella. También puede usarse la miel. En este caso se mezcla 1

parte de azúcar en 3 partes de agua y se la hace hervir. Hirviendo, se le

añade 1 parte de miel, y la solución se enfría. La solución se puede

volver a usar, pero debe quedar refrigerada y tiene una duración de tres

días. El tiempo de inmersión de la fruta en la solución es de 3 a 5

minutos.

El control químico del puré de fruta se efectúa agregando 1/8 de

cucharilla de ácido ascórbico por cada 2 tazas de producto.

2. Sulfitación o azufrado.

En las frutas el baño con sulfito logra un mejor efecto de largo plazo que

el baño con ácido: retarda la pudrición y el pardeamiento y reduce la

pérdida de vitaminas A y C. Incluso es mejor que el segundo. Además es

más rápido y fácil que el azufrar con azufre gaseoso. No obstante, el

sulfitado no es plenamente recomendable debido a que el azufre puede

causar una reacción asmática en una pequeña parte de la población

asmática. Ciertamente, estas personas pueden elegir ingerir otro tipo de

productos, pero pueden existir distribuidores que pudieran exigir un

producto libre de azufre. En cualquier caso, la legislación sobre

alimentos de muchos países exige que la etiqueta especifique la

cantidad de SO2 que contiene el producto.

Muchos compuestos químicos tienen la capacidad para detener el

crecimiento de microorganismos y de eliminarlos, pero pocos son los

permitidos en los alimentos. De estos últimos, se agregan en pequeñas

dosis (hasta el 0,2%) y no alteran las características físico-químicas y

organolépticas del producto (o muy poco). El dióxido de azufre (SO2) es

un gas incoloro, sofocante, de olor picante, inflamable y muy soluble en

agua fría (85g en 100 ml a 25°C). Con niveles de pH menores de 4,

produce ácido sulfuroso y iones de bisulfito y sulfito. Las distintas sales

de sulfito contienen entre 50 y 60% de SO2 activo. El SO2 es usado

como gas o en sus formas de sales como sulfito, bisulfito o metabisulfito,

que son polvos. En su forma gaseosa se produce ya sea quemando

azufre o soltándolo de sus formas líquidas. El metabisulfito es más

estable a la oxidación que los otros sulfitos. La acción del SO2 contra

levaduras, mohos y bacterias es selectiva, siendo algunas especies más

resistentes que otras. Además de sus efectos antimicrobianos, el SO2

tiene características antioxidantes, reductivas y previene las reacciones

enzimáticas y no-enzimáticas de pardeamiento.

El FDA de los EE.UU. reconoce como seguros cinco compuestos: sulfito

de sodio, bisulfito de sodio, bisulfito de potasio, metabisulfito de sodio,

metabisulfito de potasio. Los más usados son: bisulfito de sodio, sulfito

de sodio y metabisulfito de sodio, siendo el mejor el bisulfito de sodio.

Se emplean en las siguientes proporciones: 1 parte de bisulfito = 2

partes de sulfito = 4 partes de metabisulfito.

Bisulfito de sodio: 1,5 a 3 gramos (¾ a 1 ½ cucharilla de té) por litro de

agua.

Sulfito de sodio: 3 a 6 gramos (1 ½ a 3 cucharillas de té) por litro de

agua.

Metabisulfito de sodio: 6 a 12 gramos (1 a 2 cucharadas) por litro de

agua (4.000 a 8.000 ppm).

El tiempo de inmersión de la fruta es de 5 minutos para rebanadas y de

15 minutos para mitades. Cuidado se debe tener para rellenar el

recipiente a su nivel original con la correcta solución después de cada

inmersión con producto. Después de cuatro lotes, la solución restante

debe botarse y ser reemplazada con nueva solución. La solución se usa

una sola vez por partida.

3. Blanqueamiento o escaldado.

En las hortalizas las enzimas son destruidas por el calor en un proceso

llamado blanqueamiento. También se le llama escaldado. Dos de las

enzimas más resistentes al calor en las hortalizas son la catalasa y la

peroxidasa. Si éstas son destruidas, entonces las otras enzimas

importantes de las hortalizas serán desactivadas. Se han desarrollado

ensayos químicos para detectar la cantidad de enzimas que han

sobrevivido al blanqueamiento. Estos ensayos de desactivación de la

catalasa y la peroxidasa son:

· Ensayo de peroxidasa: Para verificar la actividad de la peroxidasa

deben prepararse dos soluciones: a) 1% de guaiacol en solución de

alcohol: 1 g de guaiacol se disuelve en alrededor de 50 cm3 de alcohol

etílico del 96%; este preparado se lleva a 100 C° con el mismo

disolvente. b) solución de peróxido al 0,3%: 1 cm3 de perhidrol se

disuelve en 100 cm3 de agua destilada.

· Muestras: de varias partes del material se obtienen muestras (20 – 30

trozos); el material se muele para obtener una muestra promedio.

· De la muestra promedio se obtiene 10 –20 g de material y se introduce

en un tubo de ensayo mediano. Sobre este se vacía 20 cm3 de agua

destilada, 1 cm3 de la solución de guaiacol y 1,6 cm3 la solución de

peróxido.

El contendido del tubo se agita bien. La gradual aparición de un color

rosado débil indica una inactivación-reacción de peroxidasa levemente

positiva. Si no existe modificación en el color del tejido después de 5

minutos, la reacción es negativa y las enzimas han sido desactivadas. A

modo de un ensayo de orientación, es posible echar simplemente

algunas gotas de la solución de guaiacol con la solución de peróxido

directamente sobre la muestra. Una coloración parda-rojiza rápida e

intensiva indica una actividad alta de peroxidasa (reacción positiva).

El ensayo de catalasa se efectúa para identificar la actividad de esta

enzima. Se muelen bien 2 g de hortaliza deshidratada y se mezcla con

20 cm3 de agua destilada. Después de 15 min. de ablandamiento, se

echa 0,5 cm3 de la solución de peróxido al 0,5 – 1% sobre esta

preparación. En la presencia de catalasa una fuerte generación de

oxígeno es posible observar por 2 a 3 minutos.

Estos ensayos son de gran importancia para determinar los tratamientos

de blanqueo en cuanto a temperatura y tiempo, pues la desactivación

incompleta de las enzimas tienen un efecto negativo sobre la calidad del

producto terminado. Ambos ensayos deben ser negativos para todas las

hortalizas, aunque en el caso del repollo, la desactivación de la catalasa

por blanqueamiento es suficiente.

Puesto que las hortalizas varían en tamaño, forma, conductividad

térmica y niveles naturales de enzimas, el blanqueamiento tiene que ser

establecido sobre bases experimentales. Hortalizas pequeñas pueden

ser blanqueadas en uno a dos minutos, mientras que las más grandes

requerirán varios minutos.

El blanqueamiento es un proceso que consiste en someter el vegetal al

vapor o remojarlo en agua hirviendo por un preciso periodo de tiempo.

Las enzimas se desactivan. El blanqueamiento no es calentamiento

indiscriminado. Muy poco no es efectivo, y mucho daña el producto por

cocción excesiva, especialmente cuando la apariencia fresca de la

hortaliza es importante de preservar.

El blanqueamiento como tratamiento previo al deshidratado tiene las

siguientes ventajas:

· Ayuda a limpiar el material y reducir la cantidad de microorganismos

presentes en su superficie.

· Preserva el color natural del producto. Por ejemplo, los pigmentos

carotenoides (naranja y amarillo) se disuelven en pequeñas gotas de

aceite intracelular durante el blanqueo y de este modo se protegen de la

destrucción oxidante durante su deshidratación.

· Permite disminuir el tiempo de remojo y cocción en su rehidratación.

El proceso de blanqueado por agua hirviente es el siguiente: Se llena un

caldero con agua hasta 2/3 su volumen. Se hace hervir. Se colocan las

hortalizas en un canasto de tela o malla plástica (o colador), en la

proporción de 8 litros de agua por cada 1 kg de producto, y se sumerge

en el agua. Si el agua demora más de un minuto en hervir, se debe

reducir la cantidad de producto en la siguiente vez. El producto se deja

el tiempo requerido (ver Cuadro IV.5.C.). El conteo del tiempo se realiza

desde que el agua recomienza a hervir. Existen equipos blanqueadores

continuos.

Para reducir la pérdida de sustancias hidrosolubles (sales minerales,

vitaminas, azúcares, etc.) que ocurren en el blanqueamiento, se han

desarrollado distintos métodos:

· Rangos de temperatura de 85-95°C, en vez de 100°C.

· El tiempo de blanqueamiento preciso para desactivar las enzimas

catalasa y peroxilasa.

· Seguridad de la eliminación del aire desde los tejidos.

Inmediatamente después, el producto se saca para sumergirlo

enseguida en agua fría, y así impedir su cocción, excepto en productos

que no sufren por una sobre cocción. No es recomendable el

enfriamiento natural, pues genera una pérdida significativa del

contenido de vitamina C. Si el producto se sobre-blanquea, sus partes se

pegarán unas con otras cuando se extiendan sobre la bandeja y

perderán sabor. El producto se enfría hasta que su temperatura baje a

50° ó 60°C. No es conveniente que se remoje mucho para evitar la

pérdida de sustancias solubles. El producto se drena directamente sobre

la bandeja, sobre la cual se esparce. Por último, se mete al túnel de

secado.

Casi todas las hortalizas deben ser blanqueadas antes de deshidratar. En

todo caso, la mayoría de las hortalizas se cocinan antes de ser

consumidas. Además, el blanqueado reducirá el tiempo necesario de

cocción. Para blanquear algunas hortalizas, como las vainitas y la ocra,

se añade bicarbonato de sodio al agua de blanqueo con el objeto de

elevar su pH. De este modo se previene que la clorofila devenga en

feofitina y el color verde del producto adquiera un poco atractivo color

café verdoso.

No se debe blanquear ají, betarragas, cebollas, hongos, pimentones,

rábanos, tomates, ajo, puerro ni hierbas. Los tomates se introducen en

agua hirviendo por un minuto, pero sólo para separar su cáscara (ver

IV.5.).

VI. COLOCACION EN BANDEJAS

Una vez que el producto ha sido trozado y sometido al control químico,

se vierte en bandejas a razón de 4-6 kg/m². Los trozos deben tener el

mismo grosor, deben colocarse en una sola capa y no deben traslaparse

ni los bordes toparse para evitar que se peguen, excepto cuando el

producto ha sido sometido a la DO.

La fruta, por su contenido azucarado que termina por adherirse

firmemente a la rejilla de la bandeja, se coloca sobre bandejas que han

sido previamente rociadas con una fina capa de glicerina o margarina

vegetal.

Los purés se vierten y se extienden sobre la bandeja previamente

cubierta por una lámina de teflón en un grosor parejo de 3 a 4 mm.

VII. LA DESHIDRATACION

El éxito del deshidratado depende de:

· Suficiente calor para extraer la humedad al producto lo más rápido

posible sin cocinarlo ni afectar su sabor, textura y color.

· Aire seco para extraer la humedad del producto.

· Suficiente circulación de aire para acarrear la humedad fuera del túnel

de secado.

1. Temperatura de deshidratación.

Si la temperatura es muy baja al comienzo, pueden desarrollarse

microorganismos antes que el producto sea adecuadamente

deshidratado. Si la temperatura es muy elevada y la humedad muy baja,

la superficie del producto puede endurecerse manteniendo la humedad

interna.

La temperatura para deshidratar alimentos es de 50° a 60°C. Mayor

calor cocina el alimento, y si es aún mayor, cocina su exterior

impidiendo que la humedad interna escape.

CUADRO VII.1.A. TEMPERATURAS MÁXIMAS RECOMENDADAS

PRODUCTO - TEMPERATURA RECOMENDADA

Hierbas ............ mayor que 35° C

Vegetales ......... mayor que 52° C

Frutas .............. mayor que 57° C

Cuero de fruta ... mayor que 60° C

Charqui ............ mayor que 62° C

El tiempo de deshidratado depende del producto, su grosor, humedad

relativa, calor, temperatura ambiente, etc. En general es mejor sobre-

deshidratar que sub-deshidratar, aunque mucha pérdida de humedad

significa una reducción de peso mayor y una disminución del

rendimiento, lo que redunda en una pérdida de valor y en un menor

precio.

CUADRO VII.1.B. CONDICIONES EN LA DESHIDRATACION DE

HORTALIZAS

CONDICION -------- UNIDAD -- AJO -- APIO - CEBOL. - PIMENT - ZANAH.

Temp. zona húmeda ..... °C .. 75 – 80 .. 70 .. 75 – 80 .. 75 ......... 75

Temp. zona secado ...... °C .. 55 – 60 .. 60 .. 55 – 60 .. 56 – 60 .. 75

Cont. humedad inicial ... % ... 62 – 65 .. 94 ......... 86 .. 87 ......... 88

Cont. humedad final ..... % ............ 8 .. 12 .... 8 – 10 .... 8 .......... 8

Carga/m² .................... kg ......... 12 .. 15 .......... 13 .. 15 ........ 15

Humedad de resecado .. % .......... 6,5 .. 8 ............ 5

CUADRO VII.1.C. CONDICIONES DEL PRODUCTO TERMINADO

PRODUCTO - HUMEDAD RELATIVA % - RENDIMIENTO %

Arvejas .................. 4-6 ............... 9-14

Cebolla ................... 4-6 ............... 8-11

Hierbas .................. 5-7 ............... 5-7

Hortalizas c/hojas ... 6-8 ............... 5-7

Papa ...................... 8-10 ............ 12-16

Puerro ................... 4-6 ............... 7-10

Repollo .................. 4-7 .............. 4-6

Zanahoria .............. 4-6 ............... 7

Zapallo .................. 6-8 ............... 6

2. Tiempo de deshidratación.

CUADRO VII.2.A. TIEMPODE DESHIDRATACIÓN DE FRUTAS

FRUTA - TIEMPO ENTRE 50° y 60°C, HORAS

Arándano ................ 8 – 12

Cereza .................. 18 – 30

Ciruela .................. 18 – 24

Damasco ............... 16 – 36

Durazno, nectarín ... 24 – 36

Frutilla ................... 20

Higo ...................... 10 - 12

Manzana .................. 6 - 12

Níspero ................. 14 – 18

Plátano ................... 8 – 16

Pera ...................... 24 – 36

Piña ...................... 24 – 26

Ruibarbo ............... 18 – 20

Uva ....................... 24 – 48

CUADRO VII.2.B. TIEMPO DE DESHIDRATACION DE HORTALIZAS

HORTALIZA - TIEMPO ENTRE 50° y 60°C, HORAS

Apio .................. 18

Arvejas ............. 17

Berenjena .......... 24

Betarraga .......... 12

Brocoli .............. 10

Bruselitas .......... 24

Calabaza ........... 18

Cebolla .............. 20

Coliflor .............. 16

Espárrago .......... 10

Espinaca ............ 15

Hongos .............. 16

Maíz .................. 12

Papa ................. 12

Pimentón .......... 12

Repollo ............. 10

Tomate ............. 26

Vainitas ............ 14

Zanahoria ......... 18

3. Disminución de masa entre MPB y PF.

CUADRO VII.3. RELACION PRODUCTO FRESCO / PRODUCTO

FINAL.

PRODUCTO ------------------- RELACION

Ají ............................................ 5/1

Ajo ........................................... 4/1

Apio: tallos y hojas ................... 20/1

Apio: sólo tallos ....................... 30/1

Arvejita ................................ 11,5/1

Betarraga .................................. 8/1

Cebolla ..................................... 9/1

Papa ...................................... 7,6/1

Pimentón verde ....................... 22/1

Pimentón rojo .......................... 19/1

Repollo .................................... 16/1

Tomate .................................... 20/1

Vainitas .................................... 10/1

Zanahoria ................................... 9/1

Banana ....................................... 6/1

Damasco ................................. 6,5/1

Ciruela ....................................... 4/1

Manzana pelada descarozada ..... 10/1

Manzana sin pelar descarozada .... 7/1

Papaya .................................... 14/1

Papaya abrillantada .................... 4/1

Piña ......................................... 12/1

Piña confitada ............................. 8/1

Nota: (*) La relación indica la cantidad de kg de producto fresco necesario para

producir 1 kg de producto final.

4. Cuidado en el deshidratado.

Se debe examinar el estado de la deshidratación cada dos horas. Las

bandejas se deben rotar para obtener un deshidratado uniforme. El

producto corriente-arriba se deshidrata más rápido que el que está

corriente-abajo. Si fuera necesario, se debe dar vuelta el producto con

una espátula.

Al comienzo del deshidratado no hay peligro que el producto se tueste.

Este peligro es inminente al finalizar el deshidratado si la temperatura

sube sobre el límite indicado en el Cuadro VII.1.A. Un producto tostado

pierde sabor y su valor nutritivo queda degradado.

El deshidratado termina cuando el peso del producto tiende a alcanzar

las condiciones de equilibrio en el tiempo, es decir, cuando la variación

del peso del sólido es casi nula, tendiendo a un peso constante.

CUADRO VII.4.A. FRUTAS – CAPACIDAD PARA DESHIDRATACION Y

PURE

PRODUCTO ---- DESHIDR - PURE

Aceituna (1) .......... N.R. ...... N.R.

Aguacate (2) ......... N.R. ...... N.R.

Arándano .............. M .......... S en C

Banana .................. B .......... R a B

Cáscara de cítrico ... E .......... S en C

Cereza ................... E ........... E

Ciruela .................. B ........... B

Ciruela pruno ......... E ........... E

Cítricos (3) ............ N.R. ...... S en C

Coco ..................... E ........... S en C

Damasco ............... E ........... E

Dátil ...................... E ........... S en C

Durazno ................ E ........... E

Frambuesa (4) ....... N.R. ...... E

Frutilla ................... R a B ..... E

Granada (5) ........... N.R. ...... N.R.

Grosella ................. B .......... N.R.

Higo ...................... E ........... S en C

Manzana ................ E .......... E

Manzana silve ........ N.R. ...... S en C

Melón (6) ............... M .......... N.R.

Membrillo (7) ........ N.R. ...... N.R.

Nectarín ................ E ........... E

Mora ..................... R ........... M

Níspero ................. R ........... N.R.

Papaya .................. B ............ B

Pera ...................... E ............ E

Piña ...................... E ............ E

Ruibarbo (8) .......... B ............ R

Uva ....................... E ............ R a B

EVALUACION: E = excelente; B = bueno; R = regular; M = malo; N.R.= no

recomendable; S en C = sólo en combinación

NOTAS:

1. Alto contenido en aceite; sabor amargo; se seca tras largo proceso.

2. Alto contenido de grasa.

3. Muy jugoso; la pulpa no tiene textura firme.

4. Alto contenido de semilla; lento de secar.

5. La pulpa está llena de semillas.

6. Muy pequeña.

7. Carne dura y sabor ácido; se combina con otras frutas.

8. Hojas con contenido de sales tóxicas y ácido oxálico.

CUADRO VII.4.B. HORTALIZAS – CAPACIDAD PARA

DESHIDRATACION

HORTALIZA - DESHIDR.

Ají ........................ E

Ajo ....................... B

Alcachofa ............. R

Apio ..................... M

Arveja .................. R a B

Berenjena ............. M a R

Betarraga .............. R a B

Brocoli (1) ............. N.R.

Bruselitas (2) ........ M

Calabaza ............... M a R

Camote ................. R

Cebolla ................. B a E

Choclo .................. B

Coliflor ................. M

Espárrago ............. M a R

Espinaca .............. M

Hongos ................. B

Lechuga (3) .......... N.R.

Nabo .................... R a B

Papa ..................... B

Pepino .................. M

Perejil ................... B

Pimiento ............... B

Rábano (4) ............ N.R.

Repollo ................. R

Tomate ................. R a B

Vainita .................. R a B

Zanahoria ............. B

Zapallo ................. R a B

EVALUACION: E = excelente; B = bueno; R = regular; M = malo; N.R. = no

recomendable.

NOTAS:

1. Difícil de deshidratar por su pequeño tamaño y hojas en capas; sabor fuerte.

2. Reabsorbe la humedad del aire con facilidad; dura si se almacena con temperatura

extremadamente baja.

3. Alto contenido de agua; su uso no es deseable.

4. El producto será de baja calidad.

5. Reabsorbe rápidamente humedad, lo que genera cambios indeseables de color y

sabor, reduciendo su vida útil de almacenaje; la oxidación lo ennegrece.

VIII. POSDESHIDRATADO

1. Pruebas de secado.

No es fácil calibrar cuándo ha terminado la deshidratación de un

producto. En ausencia de instrumentación las características de varios

productos después de la deshidratación pueden ser evaluadas por la

experiencia. Sin embargo, a continuación se dan algunas indicaciones

generales.

Para hacer la prueba de sequedad, dejar que el producto enfríe. Cuando

está caliente, parece ser más blando, húmedo y correoso de lo que es

en realidad.

Las frutas están deshidratadas cuando quedan flexibles y correosas, y

no tienen bolsones de humedad. Para esto último, se deberá seleccionar

una cantidad de trozos y cortarlos por la mitad. Éstos no deberán

presentar humedad visible y al apretarlos la humedad no deberá

escurrir. Cuando un manojo de frutas se aprieta firmemente en la mano

y luego se sueltan, las partes individuales deben caer aparte

prontamente y nada de humedad debe quedar en la mano. Las frutas no

deben quedar pegajosas al tacto ni los trozos pegarse unos con otros. La

banana debe estar correosa y no muy dura para poder comerla en su

estado seco. Aquella fruta que será consumida directamente debe ser

blanda y no debiera ser deshidratada hasta el punto que sea quebradiza.

Su contenido de humedad debe quedar en alrededor del 20%. Cuando la

fruta queda muy pegajosa, se la puede espolvorear con azúcar flor o

impalpable.

El cuero de fruta puede quedar algo pegajoso, pero se debe separar

fácilmente del envoltorio plástico. Para mayor duración, se deberá

deshidratar aún más, hasta que no se sienta pegajoso. La prueba de

secado se verifica cuando la presión del dedo sobre el cuero en el centro

de la bandeja (el cuero seca de los bordes hacia el centro) no deje

huella. El cuero se lo debe sacar de la bandeja cuando está aún caliente.

Se lo debe desprender, cortarlo en cuadros o en lonjas que se las debeN

enrollar, dejar enfriar, empaquetar y almacenar.

Por su parte, las hortalizas están deshidratadas cuando quedan

quebradizas y duras (vainitas, choclo, arveja), o correosas y fuertes

(hortalizas en general). Si quedan correosas, estarán flexibles y serán

resilientes, pudiendo volver a su forma inicial si se las dobla. Las

cebollas deben secarse hasta que queden quebradizas, mientras los

tomates deben quedar correosos.

Las lechugas, melones y pepinos no se deshidratan bien.

La pasteurización de la fruta se hace a 70°C por 30 minutos. Los huevos

de insectos, sus larvas y microbios que sobrevivieron al deshidratado

son destruidos.

En general, mientras menor sea el contenido de humedad, la calidad

será mayor. Pero productos sobredeshidratados tienen en general una

calidad menor. Además un exceso de deshidratación no es

comerciablemente aceptable.

Después de deshidratar, el producto debe ser seleccionado sobre la

bandeja o sobre una mesa y debe retirársele los pedazos de poca

calidad y color y toda materia extraña.

Después de seleccionar y graduar, el producto deshidratado debe ser

empacado inmediatamente, preferentemente en bolsas de polietileno

que deben ser selladas. Puesto que las bolsas pueden dañarse

fácilmente, éstas deben ponerse en cajas de cartón o bolsas de yute

antes de ser almacenadas y transportadas.

Después de retirar el producto final de las bandejas, humedecerlas,

lavarlas con agua limpia y fría, secarlas y esparcir una fina capa de

desmoldante (glicerina o margarina vegetal) tanto por el bastidor como

por la rejilla. Así, el bastidor queda protegido y resulta más fácil retirar el

producto ya deshidratado de la rejilla.

CUADRO VIII.1.A. FRUTAS - INDICE DE SEQUEDAD

FRUTA –------ INDICE DE SEQUEDAD

Arándano ………....…. Correoso, masticable

Cereza ………….....….. Correoso, masticable

Ciruela ………….....…. Algo duro, correoso

Damasco ………....….. Blando, flexible

Durazno, nectarín … Blando, flexible

Frutilla ……………..... Correoso, masticable

Higo ……………......…. Flexible, algo pegajoso

Manzana ……...…….. Blando, flexible

Níspero ………....…… Café claro a medio, suave

Plátano ………...……. Correoso pero blando, café claro

Pera ……………....….. Blando, flexible

Piña ……………....….. Masticable, seco

Ruibarbo …….……... Duro, no quebradizo

Uva ……………...…... Flexible, arrugado