Defect Os

-

Upload

vane-garcia -

Category

Documents

-

view

1 -

download

0

description

Transcript of Defect Os

Introducción

Es importante conocer que una soldadura cumple con los requisitos de una empresa y/o los códigos o normas. Es necesario también asegurar la calidad, la fiabilidad y la resistencia de una soldadura. Para satisfacer estas demandas, se necesita un programa de inspección activo.

Control de calidad

● Una vez se ha seleccionado un código o norma, se escoge el método que asegure que el producto cumple las especificaciones.

● Las dos clasificaciones de los métodos utilizados en el control de calidad del producto son las pruebas destructivas y las no destructivas.

● Estos métodos se pueden utilizar individualmente, o como combinación de ambos.

Control de calidad

➔ Las pruebas mecánicas se utilizan, comúnmente, para calificar a los soldadores o los procesos de soldadura. Se pueden utilizar en un procedimiento de pruebas sobre una muestra aleatoria de una producción masiva.

➔ Las pruebas no destructivas se utilizan para la calificación del soldador, la calificación del proceso de soldadura y el control de calidad del producto.

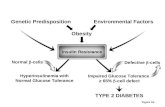

Discontinuidades y defectos

Las discontinuidades y los defectos son interrupciones en la estructura base de una soldadura. Puede ser por falta de uniformidad en las características mecánicas, metalúrgicas o físicas del material o de la soldadura. Todas las soldaduras tienen discontinuidades y defectos, pero no se tienen que calificar estrictamente como defectos.

Un defecto, según la AWS, es una discontinuidad o discontinuidades, que por su naturaleza o por el efecto acumulado lo hacen incapaz de cumplir con las mínimas especificaciones o normas de aceptación aplicables. Este término se denomina rechazabilidad.

Discontinuidades y defectos

➔ Idealmente, una soldadura no debería tener ninguna discontinuidad, pero eso es prácticamente imposible.

➔ La diferencia entre lo que es aceptable, lo que sirve para el servicio y la perfección se denomina tolerancia.

➔ En muchas industrias, las tolerancias para la soldaduras se han establecido y están disponibles como códigos o normas.

Discontinuidades y defectos

Cuando se evalúa una soldadura, es importante observar el tipo, tamaño y posición de la discontinuidad. Cualquiera de estos factores, o los tres, pueden ser decisivos, a la hora de que, basándose en el código o norma aplicable, una discontinuidad cambie a ser un defecto.

Las doce discontinuidades más comunes son las siguientes:

● Porosidad● Inclusiones● penetración de junta inadecuada

Discontinuidades y defectos

● Fusión incompleta● Golpes de arco● Superposición● Socavación o mordedura● Grietas● Valles● Laminados● Deslaminados● Desgarro laminar

Porosidad

● La porosidad resulta del gas que se ha disuelto en el baño de fusión, que al formar burbujas, quedan atrapadas mientras el metal se enfría hasta solidificarse.

● La porosidad se produce, más frecuentemente, debido a técnicas de soldadura no adecuadas, a la contaminación o a un inadecuado equilibrio químico entre el metal base y el de aportación.

Porosidad

Técnicas inapropiadas de inicio y parada

Contaminación dentro de la junta, la raíz o entre los límites del cordón.

Porosidad

Provocada por la contaminación en la raíz. Esta porosidad es única, debido a que su formación depende de que el gas se escape desde el baño de fusión de la soldadura a la misma velocidad que se solidifica dicho baño.

Inclusiones

Las inclusiones son materiales no metálicos, como la escoria y óxidos, que se quedan atrapados en el metal de soldadura, entre los cordones o entre la soldadura y el metal base.

Las inclusiones de escoria en las radiografías, generalmente, aparece en forma de sombras; de lo contrario se podrían interpretar como defectos de falta de fusión.

Inclusiones

Las inclusiones no metálicas se producen bajo las siguientes condiciones:

● La escoria y/o los óxidos no tienen suficiente tiempo para flotar hasta la superficie del baño de fusión de la soldadura.

● Existen muescas afiladas entre los cordones de soldadura o entre el cordón de soldadura y el metal base, que atrapan el material para que no pueda flotar.

● La junta se diseñó con insuficiente espacio para la manipulación correcta del baño de fusión de la soldadura.

Penetración inadecuada de la junta

La penetración inadecuada de la junta se produce cuando la profundidad a la que la soldadura penetra en la junta, es menor que la necesaria para que se funda con la placa o en la soldadura precedente.

Causas:

● Técnica de soldadura inadecuada● Corriente de soldadura insuficiente● Encaje de la junta inapropiado● Diseño que junta inapropiado

Fusión incompleta➔ La fusión incompleta es la falta de unión entre el metal

de aportación fundido y el metal de soldadura depositado anteriormente y/o metal base.

➔ La falta de fusión entre el metal de aportación y el metal de soldadura depositado anteriormente se denomina solape frío entre pasadas.

➔ la falta de fusión entre el metal de soldadura y la cara de la junta se denomina falta de fusión de la pared lateral.

Fusión incompleta

Algunas causas de falta de fusión son:

● Movimientos inadecuados● Técnicas de soldadura inapropiadas● Proceso de soldadura equivocado● Preparación inapropiada del borde● Diseño de la junta inapropiado● Limpieza inapropiada de la junta

Golpes de arco

➔ Son pequeños puntos localizado lejos de la junta, donde se derrite la superficie. Estos puntos se pueden causar al golpear accidentalmente el arco en el lugar incorrecto. aunque los golpes de arco se pueden esmerilar para alisarlos, no se pueden eliminar.

➔ pueden formar grietas o agujeros.

Superposición

La superposición se produce en las soldaduras de fusión, cuando los depósitos de soldadura son más grandes que los que la junta está preparada para aceptar. A continuación, el metal de soldadura fluye sobre la superficie del metal base sin fundirse con éste, a lo largo de la punta del cordón de soldadura.

Socavación

La socavación es el resultado, del plasma de arco, al quitar más metal de la cara de una junta que no es reemplazado por el metal de la soldadura, a lo largo de la punta del cordón de soldadura. Puede ser el resultado de una corriente excesiva. Es un problema común con la soldadura GMAW cuando se utiliza insuficiente oxígeno para estabilizar el arco.

Grietas de cráter

Son grietas diminutas que se desarrollan en los cráteres de soldadura mientras el baño de fusión de la soldadura se contrae y solidifica.

Valle

El valle, es una soldadura de ranura, se produce cuando el metal de soldadura depositado es inadecuado para llenar la cara de la soldadura, o las superficies de raíz, hasta un nivel igual al del plano original o al de la superficie de la placa

Problemas generados por la placa

➔ No todos los problemas de soldadura están provocados por el metal de soldadura, el proceso o falta de habilidad del soldador al depositar el metal.

➔ El metal que se fabrica también puede causar el fallo.

➔ Algunos problemas son el resultado de defectos dentro de la placa , que el soldador no puede controlar.

➔ Procedimientos de soldadura inapropiados, que producen estructuras metalúrgicas duras indeseables en la zona afectada por el calor.

Laminado y deslaminado

Laminado: situada hacia el centro de la placa, la laminación está provocada por el corte insuficiente (eliminar defectos) del tubo de lingotes.

Deslaminado: Cuando las laminaciones cruzan una junta que se va a soldar, el calor y las tensiones de la soldadura pueden ocasionar que algunas laminaciones se deslaminen.

Desgarros Laminares

● Estos desgarros aparecen como grietas paralelas y por debajo de la superficie del acero. En general no están en la zona afectada por el calor y tienen una configuración como si fueran un escalón.

● Son el resultado de capas delgadas de inclusiones no metálicas que se encuentran debajo de la superficie de la placa y que tienen poca ductilidad.

Pruebas no destructivas END

La prueba no destructiva de las soldaduras es un método que se utiliza para probar los materiales y comprobar los defectos de la superficie, como grietas, golpes de arco, socavaciones y falta de penetración. Los defectos internos o bajo la superficie pueden comprender inclusiones de escoria, porosidad y metal no fundido en el interior de la soldadura.

Inspección visual

● Es el método de prueba no destructiva más frecuente y constituye el primer paso en casi todos los procesos de inspección. La mayoría de las soldaduras reciben sólo inspección visual.

● En este método si la soldadura parece estar bien, se acepta, si no, se rechaza.

● Este procedimiento, a menudo, se pasa por alto cuando se utilizan métodos de prueba no destructivos más sofisticados. Sin embargo, no debería pasarse por alto.

Inspección con líquidos penetrantes

➔ La inspección de penetración se utiliza para ubicar diminutas grietas y porosidad en la superficie. Actualmente se utilizan dos tipos de penetrantes. Los de contraste de color y las versiones fluorescentes.

Inspección por partículas magnéticas● La inspección de partículas magnéticas utiliza partículas ferromagnéticas

muy finas polvo, para indicar los defectos abiertos en materiales magnéticos, en la superficie o justo debajo de ella.

● Se induce un campo magnético en una pieza, pasando una corriente eléctrica alrededor de ésta.

● El campo magnético siempre está perpendicular a la dirección del flujo de corriente.

● El polvo ferromagnético registra un cambio precipitado en la resistencia del camino del campo magnético, como el que causaría una grieta en un ángulo con la dirección de los polos magnéticos de la grieta.

● Las partículas ferromagnéticas, finamente divididas, aplicadas al área se atraerán y embozarán la grieta.

Inspección radiográfica

La inspección radiográfica es un método para detectar defectos dentro de las soldaduras. La radiografía muestra una imagen de todas las discontinuidades.

RAYOS XRAYOS GAMMA

Inspección Ultrasónica

La inspección ultrasónica es rápida y utiliza pocos consumibles, lo cual la hace económica para utilización en las escuelas. Sin embargo, debido al tiempo requerido para la mayoría de pruebas, no es tan económica en campo como método de prueba no destructiva. Este método de inspección emplea ondas de sonido de alta frecuencia producidas electrónicamente, las cuales penetran en los metales y otros metales, a velocidades de varios miles de metros por segundo.

Inspección Ultrasónica

● Los dos tipos de equipo ultrasónico son: pulso y resonancia. El sistema pulso-eco, más comúnmente empleado en el campo de la soldadura, utiliza un sonido generado en pequeñas rafagas o pulsos. Dado que el sonido de alta frecuencia utilizado tiene una potencia relativamente baja, tiene poca capacidad de viajar a través del aire, por lo tanto se debe conducir desde la sonda a la pieza a través de un medio , como agua o aceite.

● El sonido se dirige hacia la pieza con una sonda en un ángulo preselecionado o en la dirección que los defectos reflejaran alguna energía de retorno a la sonda. La velocidad del sonido a través de un material es una cantidad conocida.

Inspección Ultrasónica

● Estos dispositivos miden el tiempo requerido para que un pulso retorne desde la superficie reflectante. Unos ordenadores internos calculan la distancia y presentan la información en una pantalla de visualización, donde la persona puede interpretar el resultado.

● El tamaño del defecto se determina trazando la longitud, altura, anchura y forma mediante reglas trigonométricas.

Ensayo de fuga

● El ensayo de fuga se puede realizar llenando el contenedor soldado, ya sea con un gas o un líquido. se puede o no aplicar presión adicional al material del conjunto de piezas soldadas. El agua es el líquido utilizado más frecuentemente.

![Comunicación interventricular [Ventricular Septal Defect]](https://static.fdocument.pub/doc/165x107/559262691a28ab33128b4573/comunicacion-interventricular-ventricular-septal-defect.jpg)