CAPITULO # 1 - Repositorio Universidad de Guayaquil...

-

Upload

nguyenquynh -

Category

Documents

-

view

217 -

download

0

Transcript of CAPITULO # 1 - Repositorio Universidad de Guayaquil...

2

1. INTRODUCCION

Con la alta tecnología actual del parque automotriz mundial, se requiere de un seguimiento más adecuado sobre los análisis físico químicos, desgastes de materiales y otras pruebas de laboratorio con el objeto de garantizar un óptimo seguimiento de los mismos, en los motores de combustión interna, ya sean a diesel, biodiesel, gasolina, etanol o sus diferentes mezclas.

Con un diagnóstico completo a tiempo, emitido por un Ing. de lubricación se pueden detectar fallas que a lo mejor pueden ser costosas para el usuario, entre otras cosas, podemos usar manuales, curvas de calibración, estándares de control y actualización que estén acordes con los mismos y con las necesidades del parque automotriz disponible en el Ecuador.

Las razones expuestas nos hacen meditar y sugerir el uso de las técnicas adecuadas de una forma concreta y normativa del control de calidad de las grasas y aceites lubricantes de los motores en general.

Esto redundará en el mejoramiento académico y científico de los estudiantes sobre sistemas de lubricación para así dar una segura prestación de servicios, ya que este tipo de conocimiento es de gran utilidad.

3

1.2. MOTORES Segundo principio de la termodinámica:

Es la base o fundamento para los motores de combustión interna. La primera ley establece que durante cualquier ciclo que experimenta un sistema, la integral cíclica del calor es igual a la integral cíclica del trabajo. La segunda ley justifica que los procesos van en cierta dirección, pero no en la opuesta. Esta ley abarca para un sistema que experimenta un ciclo y se amplían los principios a un sistema que sufre un cambio de estado y posteriormente a un volumen de control. Tiene aplicación la entropía que es una propiedad extensiva del sistema y se utiliza este término para referirse tanto a la entropía total como a la entropía por unidad de masa.

1.2.1. MOTORES DE COMBUSTION INTERNA "Convertir en trabajo mecánico útil parte de la energía suministrada por una fuente natural de calor, tal como el proceso de combustión con cualquier forma de combustible". 1.- Motores a gasolina (4 tiempos) 2.- Motores a gasolina (2 tiempos) 3.- Motores a diesel (4 tiempos) 4.- Motores a diesel (2 tiempos)

4

Funcionamiento de los motores de combustión interna;

MOTORES DE GASOLINA Y DIESEL

REFRIGERACION POR AIRE REFRIGERACION POR AGUA

2 TIEMPOS 4 TIEMPOS

Válvulas en válvulas La culata laterales

Carnot inventó una máquina que efectuara un trabajo aprovechando la diferencia de temperatura existente entre un foco emisor y otro receptor, entre mayor es ∆T mayor será el trabajo efectuado por conversión del calor. Ciclo de trabajo: ab Una compresión adiabática elevándose la T de TR a TA. bc. Una expansión isotérmica a la T constante TA con adición de calor. cd. una expansión adiabática, con disminución de T de TA. a TR. da. Una compresión isotérmica a la T inferior TR, con cesión de Q.

Ciclo De Carnot:

5

Carnot llegó a las siguientes conclusiones: Para unas temperaturas de los focos emisor y receptor determinadas y constantes: 1.- El ciclo reversible es el de rendimiento máximo. 2.- Todos los ciclos reversibles tienen el mismo rendimiento. 3.- El rendimiento térmico de un ciclo reversible es independiente de la naturaleza de la sustancia (interviene de un modo incidental en la producción de trabajo), puede ser un sólido, un líquido o un gas (ideal o real), 4.- Ningún ciclo puede transmitir calor de un foco frío a uno caliente sin consumo de trabajo. 5.- Todas la máquinas reversibles tiene la misma relación Esto lo podemos resumir así: "El rendimiento térmico de un ciclo reversible es función únicamente de las temperaturas de los focos". Cualquiera de las anteriores conclusiones se puede tomar como enunciado del segundo principio de la termodinámica.

1.2.1.1. MOTOR A GASOLINA (4 TIEMPOS)

En el ciclo de Otto (1862-1876) se distinguen cuatro transformaciones: ab comprensión isoentrópica bc calentamiento ( a volumen constante) cd expansión isoentrópica da enfriamiento ( a volumen constante)

1.- Ciclo de Otto:

R

AQ

Q

6

2.-Funcionamiento:

a) Admisión b) Compresión c) Expansión (explosión de la mezcla aire mas gasolina) d) Escape (sube y bota los gases por el sistema de escape; tubo y silenciador)

7

1.2.1.2. MOTORES A DIESEL (1.893)

El motor a diesel cuenta con las siguientes etapas: 1.- Admisión, en la cual únicamente entraba en el cilindro aire, ahorrándose la energía disipada en la carburación (Transformación de masa variable). 2.-Compresión, en la que se eleva la temperatura del aire hasta alcanzar un valor superior a la de la combustión del combustible. 3.- Inyección del combustible mediante la bomba de inyección para tener una buena velocidad durante la expansión y mantener constante la presión y posteriormente, expansión hasta llegar al volumen inicial del cilindro. 4.- Expulsión, para eliminar los gases quemados del cilindro (transformación de masa variable). Además en los motores modernos parte de los gases de la combustión se utiliza como "BOOSTER" (refuerzo) para un ahorro del combustible. En estos motores dependiendo del % azufre de diesel hay que formular los lubricantes así: Numero base total (TBN)=20 x %azufre.

8

1.2.1.3. MOTOR DE 2 TIEMPOS (2T)

Para el motor de cuatro tiempos (4T) se requiere de 2 revoluciones del cigüeñal por cada explosión. Para aumentar la potencia disponible a una velocidad determinada y con objeto de obtener un funcionamiento sencillo de las válvulas Dugald Clerk desarrolló en 1878 el motor de dos tiempos (2T).

1.- Antes de finalizar la compresión se pulveriza el combustible en el seno del aire que está comprimido a temperatura elevada (motor a diesel) o salta una chispa que inicia la combustión (motor a gasolina). A continuación sigue la expansión. Cuando va a terminar este tiempo el émbolo descubre unas lumbreras o ventanas, practicadas en B en la superficie del cilindro y la mayoría de los gases utilizados escapan al exterior. Inmediatamente después el émbolo en A descubre una segunda ventana entrando en el cilindro únicamente aire (motor a diesel) o bien mezcla aire - combustible (motor a gasolina). En el momento del retroceso del émbolo, este efectúa la compresión del aire o de la mezcla y se completa el ciclo en una sola revolución del cigüeñal (desde el punto de vista mecánico).

9

USOS: Estos motores se utilizan para fuera de borda, cortadoras de césped, motosierras, etc.

1.2.1.4 Componentes de los motores en general: - Cigüeñal - Pistones - Biela - Volante -Retenedores - Sellos de aceite en los cabezotes - Rines - Barras de leva - Block - Sellos metálicos para la circulación del agua (refrigerar el motor) - Empaques - Cabezote - Cámara de combustión - Pistones (2 o 4)

2T 4T - Bujías (motores a gasolina) - Inyectores (motores a diesel)

10

1.3. LUBRICACION FUNDAMENTOS E IMPORTANCIA

Lubricación puede definirse de varias maneras, tal vez la definición más simple es que lubricación significa "suavizar o hacer resbaladizo",

Ampliando esto un poco, podríamos decir que lubricación significa: "Proporcionar una película suave o resbaladiza que separa dos piezas en movimiento para permitirles que se muevan una contra otra".

O, más técnicamente, lubricación se define como: "El principio de soportar una carga deslizante sobre una película que reduce la fricción".

Piense en las ventajas de una máquina de movimiento continuo..... Si usted pudiera inventar una que funcionara realmente, por desgracia, muchos de los inventores esperanzados que trataron, nunca pudieron resolver un problema, la fricción.

La fricción, simplemente es la fuerza que retarda las cosas en movimiento.

Esto es evidente, pero al tratar de hacer algo para anularla se llega a la conclusión de que no es una fuerza tan simple como parece. Superficies que para el ojo humano parecen ser completamente lisas y suaves, realmente están compuestas por incontables picos y valles. A medida que se aplica presión o carga y las dos superficies rozan entre sí, ocurre la fricción.

Las partes altas o picos de ambas superficies se entrelazan y se quiebran, es lo que llamamos desgaste.

11

La cantidad de desgaste que puede ocurrir depende de la cantidad de carga o peso que se aplique.

Pero cuando se agrega una capa de lubricante, todos los puntos altos se mantienen separados impidiendo que se toquen entre si teniendo entonces la fricción fluida en lugar de la fricción seca que es mucho más fuerte.

En todo caso de partes en movimiento, la fricción es un gran problema, o lo sería si no pudiéramos anularla.

En otras palabras:

Lubricamos las partes móviles de nuestras máquinas para vencer la fricción.

La fricción es la causa de la pérdida de potencia, del desgaste y de la temperatura que se observa en el funcionamiento de las máquinas.

Al diseñar una máquina, se cuida siempre de dejar espacios entre las partes móviles, estos espacios los llamamos JUEGO.

Para lubricar, el aceite tiene que penetrar en estos espacios, lo que significa que la película lubricante no puede ser mayor que el juego entre piezas.

Entonces debemos seleccionar un aceite con viscosidad, correspondiente a la película compatible con el juego de la máquina.

12

OTRAS FUNCIONES PRINCIPALES DE LA LUBRICACIÓN:

Íntimamente vinculada con el trabajo de reducir la fricción y el desgaste, existe otra función principal que deberá llevar a cabo la lubricación:

- Mantener al mínimo la temperatura, un lubricante puede hacer esto de dos maneras: Primero, venciendo la fricción que produce calor; y segundo transportando este calor hacia las partes de la máquina que estén más frías.

El lodo y otras formas de contaminación pueden ocasionar serios problemas en las piezas en movimiento de muchos tipos de maquinaria, la lubricación ejecuta otra importante función impidiendo la entrada de contaminantes que podrían acortar la vida de los engranajes y cojinetes y ocasionar reparaciones costosas y los consiguientes cambios de piezas.

La grasa es especialmente efectiva para este fin, ya que forma un sello en las partes exteriores de los cojinetes.

El óxido y la corrosión pueden ocasionar daños costosos a muchas clases de maquinarias. Los lubricantes ejecutan una función importante en la prevención de esos daños al formar una capa protectora que no permite la entrada de humedad o sustancias corrosivas.

La lubricación también sirve para amortiguar los golpes que frecuentemente se presentan en las máquinas en movimiento.

Por ejemplo: el impacto causado por el contacto de los engranajes -especialmente durante el arranque- se amortigua en gran parte con el aceite que ha quedado entre los dientes de los engranajes.

13

1.4. TIPOS DE LUBRICANTES Por que usamos unas veces aceite y otras grasas?

Cual es la diferencia entre los dos?

En realidad son casi la misma cosa, pero hay esta diferencia..... El aceite es fluido y fluye fácilmente por si mismo.

La grasa es aceite también... pero aceite semi-sólido hecho con la adición de jabón químico y fluye generalmente bajo presión.

A propósito, la palabra semi- sólido es una definición un poco amplia, algunas grasas son tan sólidas que se las puede golpear con un mazo sin siquiera abollarlas, en cambio, otras son tan suaves que casi fluyen.

El aceite es el lubricante ideal y se usaría en todas partes si no fuera porque su fluidez tiende a hacerlo extenderse fuera de la superficie lubricada,

Cuando es difícil o imposible mantener el aceite en su lugar –sellarlo usamos la grasa.

14

1.4.1. GRASAS LUBRICANTES

INTRODUCCI0N

Una grasa lubricante es un lubricante sólido o semi-sólido, compuesto fundamentalmente por un aceite mineral al que se ha añadido un agente espesador para producir una mezcla plástica.

El agente espesador básicamente consiste en un compuesto especial de jabón y su función fundamental es darle a la grasa lubricante la capacidad de actuar dentro de la superficie de rozamiento y mantenerlo allí donde su efecto será mas beneficioso.

En un principio la elaboración de grasas lubricantes se desarrolló como un arte y, se basaba en la experiencia y creatividad de la persona que la elaboraba. En las últimas décadas, el desarrollo tecnológico de la humanidad, y el advenimiento de maquinaria y equipo sumamente complejo que trabaja a mayores velocidades y altas temperaturas, ha creado la necesidad de contar con lubricantes de mejor calidad, capaces de poder satisfacer dichos requerimientos. Como resultado de esta necesidad, el arte de producir grasas se ha transformado gradualmente en una tecnología altamente desarrollada, donde los elementos de variabilidad han sido limitados y controlados.

Las grasas lubricantes que se comercializan en la actualidad, son productos sumamente complejos y consisten principalmente de un espesador, un lubricante fluido y una serie de materias adicionales que contribuyen a darle a las grasas ciertas características especiales.

El agente espesador puede estar constituido por una gama sumamente grande de materiales, que incluye arcilla o pigmentos, aunque el tipo más utilizado para la elaboración de grasas convencionales en un jabón o una mezcla de jabones.

Los jabones son los productos de reacción de un material graso de origen animal o vegetal con un material alcalino, como los hidróxidos de calcio, sodio y litio.

15

Químicamente la reacción entre una substancia grasa y un álcali se conoce como un proceso de saponificación.

El componente fluido en la grasa puede ser de una amplia variedad de materiales, pero generalmente se utilizan aceite minerales de petróleo.

Los materiales adicionales utilizados en la manufactura de grasas son distintos tipos de aditivos, que contribuyen a darle a la grasa ciertas características específicas como son: mejor estabilidad la oxidación, propiedades de extrema presión e inhibición a la corrosión.

Las grasas se las puede seleccionar de acuerdo con sus propiedades físicas. Algunas de estas propiedades son:

Método de medición Propiedad Medida

Número de Penetración Consistencia Punto de goteo Temperatura de función Análisis Químico Tipo de Jabón

1.4.2. GRASAS LUBRICANTES EN GENERAL

Se denomina grasa lubricante a la mezcla, sólida o semi- sólida, de un lubricante fluido y un agente espesador.

Las grasas pueden contener aditivos que le dan propiedades o un rendimiento especial, el componente fluido puede ser un aceite mineral (derivado de petróleo) o un producto sintético, el espesador puede se un jabón metálico o mezcla de jabones o substancias no jabonosas como arcilla organofilica modificada.

Los jabones mas comúnmente utilizados son los de litio, calcio, sodio, aluminio y bario, o ciertas combinaciones de estos, con otros materiales, como calcio plomo, por ejemplo, la viscosidad del fluido, su proporción con el espesador y la naturaleza química de este último pueden variar ampliamente.

16

Las propiedades de una grasa terminada están influenciadas por su proceso de fabricación así como por los materiales usados.

Se utilizan grasas, cuando se quiere que el lubricante mantenga su posición original en el mecanismo, especialmente cuando las oportunidades de relubricación son muy limitadas o económicamente injustificables.

La razón puede ser la forma del mecanismo, tipo de movimiento, tipo de sello o la necesidad de que, en parte o totalmente, haga la función de sello para evitar la perdida de lubricante o la entrada de contaminantes.

Debido a la naturaleza esencialmente sólida, las grasas no pueden cumplir funciones de refrigeración o limpieza en la forma que lo hacen los aceites lubricantes, con estas excepciones, las grasas están sujetas a cumplir todas las otras funciones de los aceites.

CARACTERISTICAS DE LAS GRASAS

Las siguientes son las propiedades que tienen mayor significación en las grasas lubricantes.

CONSISTENCIA.- una medida relativa de la dureza

Esta propiedad se expresa comúnmente en términos de penetración ASTM o GRADOS NGLI y ha servido de base para establecer una forma de clasificación de las grasas.

La consistencia de una grasa es un factor determinante en la capacidad de lubricar, sellar, y mantenerse en su posición original, así como también en los métodos y facilidad con que puede ser aplicada.

17

PUNTO DE GOTEO.- la temperatura a la cual una grasa pasa de sólido plástico al estado líquido y fluye por un orificio bajo condiciones prescritas de ensayo.

Esta característica se asocia indebidamente con la temperatura máxima de trabajo.

El rendimiento a altas temperaturas también depende de otros factores como el tiempo de exposición, resistencia a la evaporación y diseño del mecanismo lubricado.

FACILIDAD DE BOMBEO.- la grasa fluye bajo presión y algunas fluyen más fácilmente que otras, aunque se les aplique la misma presión, esta característica se llama: facilidad de bombeo. LA RESISTENCIA DEL AGUA.- es otra propiedad de las grasas y ella depende primordialmente del tipo de jabón base con que se haya elaborado,

Algunas tienen tendencia a disolverse, mientras otras se mantienen firmes ante la presencia de agua.

TEXTURA Y ESTRUCTURA.- la apariencia y tacto de las grasa puede ser descrita como: suave, cremosa, fibrosa, de fibra larga o corta, filamentosa, etc.

Esta característica está influenciada por la viscosidad del fluido (aceite), tipo de espesador, proporción de estos componentes, presencia de ciertos aditivos y proceso de fabricación.

No existen métodos para definir cuantitativamente esta propiedad; cualquier cambio de textura o estructura afecta a la adherencia y facilidad de manipuleo de las grasas.

18

1.4.3 TIPOS DE GRASAS

Las grasas están divididas en categorías generales de acuerdo con el tipo de jabón químico que se use como base.

La categoría más común es la grasa de jabón de litio, una grasa de usos múltiples. La grasa de jabón de litio tiene un alto punto de goteo y son útiles dentro de una amplia gama de temperaturas.

Una segunda categoría de grasa se llama grasa de jabón de calcio, una de las principales ventajas de las grasas de jabón de calcio es su gran estabilidad ante la presencia de agua. Por el lado negativo, tiene un punto de goteo relativamente bajo.

Una tercera categoría, grasa de jabón de sodio, es muy diferente a la grasa de jabón de calcio, puede ser usada a temperaturas relativamente altas y su resistencia al agua es baja. Además de estas grasas de uso común, existen un número de grasas que se elaboran con fórmulas especiales de acuerdo con sus usos específicos,

Las de extrema presión (EP) y las de altas temperaturas son grasas que entran en esta categoría.

19

1.4.4. ACEITES LUBRICANTES

Los aceites minerales son los lubricantes más populares debido a su relativo bajo costo que resulta de dos factores:

Primero ellos son producidos del residuo obtenido de la destilación del petróleo, el cual por otro lado se usa como combustible; y segundo, el proceso de las técnicas de proceso y mezcla que han hecho posible una gran capacidad de producción de un rango asombrosamente amplio de diferentes tipos de aceites utilizando el mismo equipo para su proceso.

Con la mezcla de pocos aceites básicos, se puede obtener una enorme variedad de productos terminados, las refinerías modernas operan sobre la base de tres a seis aceites principales,

Los crudos se dividen en tres clasificaciones primordiales:

Parafínicos, nafténicos y crudos mixtos. De acuerdo al crudo utilizado los aceites minerales presentan ciertas características típicas, los aceites de bases parafinicas tienen un punto de fluidez y un natural índice de viscosidad altos, lo que significa que sus viscosidades cambiarán menos con las variaciones de temperatura.

Los aceites de bases naftenicas, típicamente tienen un índice de viscosidad bajo, también tienen un punto de fluidez bajo, que los hace apropiados para usos en situaciones de bajas temperaturas. Los aceites de bases mixtas tienen puntos de fluidez e índices de viscosidad que están entre los de los aceites de bases parafínicas y nafténicas.

Los aceites lubricantes, representan únicamente una mínima fracción del total de productos que salen de una refinería. Aun los países industrializados, el volumen de aceites terminados, no llegan al 2% del volumen total de petróleo procesado.

Son muchas y diversas las condiciones que exigen de los aceites la enorme variedad de equipos que encontramos hoy en día, de allí que sea necesario un buen conocimiento de las características de los lubricantes.

20

1.4.5. CARACTERISTICAS DE LOS ACEITES

A continuación vamos a detallar las características generales más importantes aplicables a los aceites lubricantes:

VISCOSIDAD: Es la propiedad que más interesa cuando hablamos de aceites lubricantes, se la define como la medida de la resistencia a fluir debido a la fricción, interna, molecular de un liquido en movimiento.

Siendo, la temperatura una medida del movimiento molecular, es la variable mas importante que influye en la viscosidad de un líquido, el dato de viscosidad siempre va acompañado de la temperatura a la cual fue o tiene que ser establecida en el laboratorio.

INDICE DE VISCOSIDAD

VI, es una escala arbitraria utilizada para mostrar la magnitud de los cambios de viscosidad, en los aceites lubricantes, con los cambios de temperatura. El primer requisito para un lubricante es que tenga la viscosidad apropiada para las condiciones de operación.

Si la viscosidad sufre grandes variaciones con la temperatura, será necesario buscar un aceite de alto VI, es decir, un aceite que muestre cambios relativamente pequeños, de viscosidad, con la temperatura.

Por otro lado, si la maquinaria está situada en un cuarto aislado, donde los cambios de temperatura son mínimos, es indiferente lo relativo al VI, siendo más importantes otras propiedades de los aceites.

La aplicación y rango de temperaturas de operación son los factores más importantes a considerarse cuando escogemos un aceite de alto y bajo VI.

21

PUNTO DE INFLAMACION

Es la temperatura más baja a la cual el aceite emite vapores que se encienden momentáneamente, cuando aplicamos una llama, bajo condiciones especificas de ensayo.

El punto de inflamación es una buena referencia cuando se trata de seguridad contra incendio, si la temperatura de transporte, almacenamiento o utilización de un producto es cercano al punto de inflamación, deben tomarse precauciones contra el peligro de fuego o explosión.

Se lo utiliza también como medio para detectar contaminación de un aceite, es una segura indicación de que el producto se ha contaminado con otro más volátil. Por ejemplo: la gasolina.

Íntimamente relacionado con el punto de inflamación está el punto de combustión o sea, la temperatura a la cual no solamente se enciende, sino que continúa quemándose.

PUNTO DE FLUIDEZ

Es la temperatura más baja a la cual fluye un aceite, en condiciones específicas de ensayo.

La fluidez es un factor importante para el arranque y operación en climas fríos, de aceite que lubrican por presión o por un sistema de baño,

Los aceites de bajo punto de fluidez y viscosidad apropiada, fluirán por la entrada de la bomba, manteniéndose, en circulación a través de unidad, cuando ésta ha comenzado a funcionar.

Conforme disminuye la temperatura, el aceite se va haciendo más y más viscoso, el punto de fluidez nos da una referencia sobre la capacidad del aceite para fluir (viscosidad) y circular por una máquina, cuando existen bajas temperaturas.

22

La viscosidad es la primera limitación en el arranque de máquinas a bajas temperaturas.

RESISTENCIA A LA OXIDACION

Cuando el aceite queda expuesto al aire, se combina con el oxígeno en un proceso que se conoce como oxidación y la habilidad para resistir esta oxidación es otra de las propiedades básicas de un aceite.

El proceso de oxidación se acelera con temperaturas altas y en situaciones donde el aceite esta sometido a continua agitación.

TBN

Es la reserva alcalina que tiene un aceite lubricante para neutralizar los componentes ácidos que se originan en la combustión. Se expresa en mg KOH/gr de muestra. Caterpillar recomienda usar 20 veces por el máximo porcentaje de azufre en el combustible. En el caso de Ecuador el diesel tiene más o menos 0.5% en peso de azufre por lo tanto el aceite debe tener 20x0.5=10 de TBN. El bunker (fuel oil) tiene más o menos 1.5% en peso de azufre TBN= 20x1.5=30.

23

1.5. SELECCION DE LUBRICANTES

El complejo mundo de la industria presenta una amplia gama de retos a la destreza o habilidad del técnico en lubricación y de los ingenieros en lubricación, profesionales que deberán considerar muchos factores al elaborar sus recomendaciones entre la gran variedad de lubricantes que se pueden obtener hoy en día.

Una de las primeras cosas que se deben considerar, es la carga o presión bajo las cuales el lubricante tendrá que funcionar, porque los lubricantes difieren en la habilidad para soportar cargas pesadas.

Otro factor es la velocidad, un cojinete o chumasera que opere solamente a bajas velocidades necesita de un lubricante diferente, a un cojinete o chumasera similar que trabaje constantemente a velocidades altas.

Generalizando, mientras mayor sea la velocidad, más baja deberá ser la viscosidad del aceite que se va a usar, también cuando se vaya a usar grasa en condiciones de altas velocidades, deberá tener la habilidad de mantenerse firme para que no sea desplazada fuera de los cojinetes. La temperatura y los cambios de la misma que afectan la viscosidad, el índice de viscosidad y el punto de fluidez, también son importantes para seleccionar, el tipo de lubricante, finalmente, el ambiente dentro del cual trabaja la máquina deberá considerarse cuidadosamente antes de escoger un lubricante específico.

Impurezas en el ambiente, la acción del agua sobre el equipo y sobre el lubricante entre sí y otros factores ambientales deberán tomarse en cuenta.

24

1.6. ALMACENAMIENTO Y MANIPULEO

Los lubricantes deben ser almacenados y manipulados apropiadamente desde el instante en que son entregados hasta el momento de aplicárselos a la maquinaria. Deben estar protegidos de la contaminación.... Y se los debe identificar apropiadamente para eliminar el peligro de que por error, el lubricante sea utilizado en lugares no adecuados. El área de almacenamiento debe ser mantenida nítida y limpia para evitar accidentes e incendios.

Todo esto, es una parte importante del trabajo de lubricación, debiendo estar siempre alerta a cualquier desviación de un apropiado manipuleo.

Siempre que sea posible, los lubricantes deben almacenarse bajo techo. El cuarto de almacenamiento deber ser a prueba de incendios y tener una buena ventilación y drenaje. El almacenamiento al aire libre, cuando es necesario, debería ser bajo techo con los tanques acostados de modo que el agua no permanezca sobre la parte superior y penetre al interior a través de la rosca de las tapas, al tiempo que baja o sube la temperatura, causando lo que llamamos respiración de los tanques. Se deben localizar convenientemente extinguidores de incendio. Los tanques de aceites o grasa deben estar almacenados de pie y el producto ser extraído por medio de bombas mecánicas o manuales. Las grasas también pueden removerse manualmente, utilizando espátulas limpias, cuando los tanques de aceite se almacenan acostados, el aceite puede ser extraído por medio de llaves.... Dejando un recipiente con el fin de recoger cualquier goteo.

Las áreas de almacenamiento siempre deben mantenerse en forma ordenada y segura, los tapones deben estar siempre ajustados y extremarse las precauciones para evitar que el polvo y la humedad contaminen a los lubricantes cuando se los va a extraer del tanque.

No se debe tener nunca ningún recipiente abierto o goteando en el piso, pues podría crearse un peligro de accidente o incendio.

25

UN AMBIENTE CON BUEN ALMACENAMIENTO ES UN SITIO MAS AGRADABLE PARA TRABAJAR

En los envases de lubricantes se deberán poner marcas de identificación al tiempo de su recibo, debiendo protegerlas para evitar su desaparición, cada envase deberá ser marcado en forma clara con su respectivo nombre o símbolo para identificar su contenido. Pueden utilizarse colores.... Pero debe recordarse que mucha gente no los distingue.

Toda nueva recepción de lubricantes debe ser situada detrás de los stocks antiguos de modo que éstos se los utilice primero, esto le protegerá del deterioro de sus inventarios debido al tiempo y evitará también la acumulación de inventarios de materiales obsoletos. La grasa se transfiere generalmente de los tanques al equipo de lubricación y de allí a los engranajes o cojinetes. Las lubricadoras manuales, las bombas mecánicas o las pistolas graseras son necesarias según el caso. Ellas indistintamente pueden utilizarse para llenar los reservorios de sistemas centralizados de engrase, o las baterías de graseros de las máquinas.

Los aceites generalmente se transfieren del tanque a un recipiente de trabajo, el cual puede utilizarse para llenar aceiteros manuales o pequeños depósitos de aceite, así como sistemas mecánicos de lubricación forzada. Los aceiteros se utilizan para lubricar individualmente cojinetes y otros puntos.

TODOS LOS TAMBORES, RECIPIENTES DE TRABAJO Y OTROS ENVASES DE LUBRICANTES DEBEN ESTAR PLENAMENTE IDENTIFICADOS CON SU CONTENIDO

Los graseros y el equipo deben limpiarse antes de aplicar la grasa a los cojinetes. Para extraer la grasa de sus envases siempre deben utilizarse espátulas o paletas de madera limpias si no tiene bombas para este depósito, las grasas deben almacenarse en sitios secos y frescos; las grasas más antiguas deben utilizarse primero, antes de abrir cada envase debe limpiarse bien su superficie. Recuerde que los lubricantes deben estar siempre limpios. Cualquier pequeña partícula de substancia extraña puede obstruir un sistema centralizado y rayar un cojinete… parando una máquina y aun toda una fábrica con resultados desastrosos.

26

1.7 ADITIVOS

La industria petrolera ha mejorado la calidad de los aceites lubricantes gracias a mejores métodos de refinación. Sin embargo, los avances más importantes se deben al uso de nuevos sintéticos químicos altamente complejos. Los lubricantes están llamados a rendir en muy diversas funciones, las cuales no pueden ser satisfechas en la mayoría de los casos por el lubricante solo, de ahí que su rendimiento tiene que depender del uso atinado de aditivos específicos para un objetivo determinado.

Los aditivos utilizados en la formulación de un aceite lubricante son de muy variada clase. Se incluyen aditivos detergentes, inhibidores del herrumbe, dispersantes, depresores del punto de congelación, emulsificantes, mejoradores de viscosidad agentes anti-espumantes, inhibidores de la corrosión, agentes anti-desgaste, inhibidores de la oxidación, agentes de untuosidad y agentes de extrema presión, para nombrar unos pocos, existen muchos otros. Varios aditivos pueden usarse en un solo lubricante con el fin de darle varias de estas propiedades.

Como lo sugiere la palabra, los aditivos se agregan con el propósito de mejorar, modificar o suprimir algunas propiedades de los aceites básicos con los que se utilizan. En los lubricantes, los aditivos son por lo general compuestos químicos que pueden simplemente modificar algunas propiedades físicas, o que tienen un efecto de tanto alcance que puede notarse fácilmente en operación.

El empleo simultáneo de varios aditivos, no es cosa excepcional, cada uno de ellos puede cumplir funciones específicas independientemente de los demás, o pueden depender unos de otros complementándose. Por el contrario, un aditivo también puede afectar negativamente en la función de uno o de todos los aditivos presentes. En los cuadros siguientes tenemos un resumen de los principales tipos de aditivos usados para aceites y grasas lubricantes señalando su propósito, tipo y composición.

33

2.1. NORMAS INTERNACIONALES

La proyección del parque automotriz en el Ecuador va en aumento año a año, así mismo los fabricantes de vehículos en general, mejoran cada vez mas su tecnología, por consiguiente, el análisis de las grasas y aceites lubricantes deben ser un reflejo de acuerdo al funcionamiento de los mismos. Las normas a seguir son: ASTM, ISO, MIL, DIN, IP, INEN, ACEA dando preferencia a la primera de las nombradas, por ser mundialmente conocida.

Con los resultados obtenidos de los análisis de grasas y aceites lubricantes, obtendremos un alto margen de control en el desgaste de los motores o problemas que se susciten debido a la calidad de los combustibles (diesel, gasolina, bunker, etc.) tomando énfasis en la relación aire-combustible, para evitar la dilución del lubricante lo cual es sumamente perjudicial para los motores en general.

Otra solución al problema sería que sirva como manual de servicio para los estudiantes de la facultad con el objeto de mejorar su pensum académico en lubricación en general.

ACEA: Asociación de fabricantes europeos de motores (siglas en francés).

34

2.2 NORMAS ISO

Algunas empresas multinacionales que elaboran grasas y aceites lubricantes en el Ecuador, poseen laboratorios de control de calidad altamente calificados y los resultados de sus análisis son aceptados en el país y en el exterior cumpliendo la norma ISO 9002.

También hay laboratorios particulares dedicados a lo mismo pero empleando la norma ISO 9001.

Los equipos disponibles para esta tesis de son de óptima calidad y calibración lo cual nos permite obtener resultados sumamente confiables.

Esto irá en beneficio al pensum académico de los estudiantes de la Facultad lo cual redundará para los que a futuro les toque trabajar en el campo de Ing. de lubricación y para mejorar sus conocimientos en mecánica en general.

36

2.3.1.1 ASTM D217

Método de prueba Standard para penetrabilidad en grasas lubricantes.

1.- Alcance: Este método de prueba cubre cuatro procedimientos para medir la consistencia de grasas lubricantes por la penetración de un cono de dimensiones especificadas, masa y acabado. La penetración es medida en décimas de milímetros. La NLGI clasifica las grasas de acuerdo a su consistencia y medida por una penetración trabajada. La clasificación es como sigue: Equipos: 1.- Penetrómetro: Un instrumento que mide la consistencia o dureza de materiales semisólidos o semilíquidos por la profundidad de medida a la cual un cono especificado o aguja bajo una fuerza dada cae dentro del material. 2.- Trabajador de grasa: Es un aparato que nos permite golpear la grasa para su análisis. Pueden ser 60 a 10.000 golpes (STROKES) Nota: Temperatura de prueba 25ºC (77ºF).

NLGI número de consistencia Rango de penetración

trabajada 25ºC (77ºF) 1/10 mm

000 445 a 475 2 265 a 295 3 220 a 250 6 85 a 115

38

2.3.1.2 ASTM D566

Método de prueba Standard para determinar el punto de goteo en las grasas lubricantes.

1.- Alcance: Este método cubre la determinación del punto de goteo en las grasas lubricantes. Este método no es recomendado para uso a temperaturas superiores a 288ºC, para temperaturas más altas se debe usar el método ASTM D 2265. 2.- Definición: Es un valor numérico asignado a una grasa y representa la temperatura a la cual la primera gota del material cae desde el orificio inferior de la copa del ensayo, esa temperatura es el promedio entre las lecturas del termómetro de la muestra y el baño. En el procedimiento normal de operación ambas temperaturas, la del interior de la grasa y la del baño son monitoreadas simultáneamente mientras el baño es calentado. Cuando la primera gota del material cae desde la copa, la temperatura de la prueba de grasa (copa) y la temperatura del baño se les saca el promedio y ese es el resultado de la prueba. Equipo: 1.- Copa de grasa, debe ser de material cromo – acerado. 2.- El tubo de prueba, altamente resistente al calor. 3.- Dos termómetros ASTM 2C rango -5 a + 300ºC. 4.- Un baño con agitación (400 ml).

40

2.4.1.1. ASTMD 445

Método de prueba standard para viscosidad cinemática de aceites transparentes u opacos.

Alcance:

Se basa en la medida de aceites transparentes u opacos midiendo el tiempo de caída del volumen del mismo que fluye bajo la acción de la gravedad a través de la capilaridad de un tubo viscosímetro calibrado.

Puede ser medida a 40º C y 100ºC, ésta medida en cSt es igual al tiempo por constante del viscosímetro. Equipos: 1.- Baño de aceite transparente en el cual se fija la temperatura de prueba, +-0.05ºC de tolerancia.

Este consta de un agitador, resistencias (fuente de calor), termo regulador y termómetros ASTM para 40ºC y 100ºC, además de cronómetros y bomba de vacío.

Los tubos viscosímetros para aceites nuevos, en el fondo se colecta la muestra y con el vacío se los sube para leer en segundos la distancia entre dos rayas fijadas.

El tiempo de lectura debe estar entre 200 y 300 segundos. En nuestro experimento se usó viscosímetros 350 con constante de 0.350 aunque se pueden usar de 400 con una constante de 1.00 aproximadamente para 40ºC. En los aceites usados (color negro) se usan viscosímetros de 2 bulbos y la viscosidad es el promedio de las dos lecturas, además se las pone en la parte superior del tubo y fluyen de abajo hacia arriba.

41

LIMPIEZA DEL TUBO VISCOSIMETRO

Una vez realizada la prueba se precede inmediatamente a la limpieza con hexano o kerex con xyleno.

Cálculos Donde V= viscosidad cinemática en mm2/seg

C= constante de calibración de un viscosímetro certificada por un phD. T = tiempo en segundos dados por el cronómetro.

Reporte: Se reporta la viscosidad obtenida a la temperatura de prueba.

Notas: 1.- Para medir la viscosidad cinemática a 100ºC se utilizan viscosímetros 200 o 150 con una constante de 0.01 aproximadamente, el reporte se hace de la misma manera. Con los resultados obtenidos a 40ºC y 100ºC se puede obtener el índice de viscosidad (VI).

2.- Los tubos viscosímetros se pueden recalibrar con un aceite suministrado por un laboratorio y certificada su viscosidad a 40º C o 100ºC resultado de múltiples pruebas realizadas por varios laboratorios.

3.- Cuando los viscosímetros están muy opacos se limpian con acido crómico (con cuidado).

V = C . T

42

2.4.1.2. CALCULO DEL INDICE DE VISCOSIDAD

Proyecto de Norma Ecuatoriana PE 01.04-339 Método ASTM 2270

1. Objetivo

1.1. Esta manera tiene por objetivo establecer el método para calcular el índice de viscosidad de los productos de petróleo que se emplean como lubricante, conocida su viscosidad a 37.8º C y 98.9ºC utilizando las tablas y ecuaciones incluidas en esta norma. 1.2 Este método contiene tablas para productos lubricantes cuya viscosidad 98,9ºC está comprendida entre 2,0 y 75 mm2/seg.. (2,0 y 75 cST) y ecuaciones para calcular los valores básicos de aceites lubricantes que tienen viscosidades sobre los 75mm2/seg (75cST) a 98,9ºC. 1.3 Los valores de viscosidad cinemática están calculados tomando el valor de 1,0038 mm2 /seg como viscosidad cinemática del agua destilada a 20ºC. 1.4 Esta norma establece el método para aceites lubricantes con índice de viscosidad comprendido entre 0 y 100.

2. Terminología 2.1 Índice de Viscosidad. Es un número empírico que indica el efecto del cambio de temperatura en la viscosidad de un aceite (ver nota 1).

3. Procedimiento 3.1 Fórmulas y tablas para el cálculo. 3.1.1 El índice de viscosidad para un rango de 0 a 100 se calcula con las siguientes ecuaciones:

43

NOTA 1. Un alto índice de viscosidad significa un cambio relativamente pequeña de la viscosidad en función de la temperatura. Siendo: IV = índice de viscosidad. L = viscosidad cinemática a 37,8ºC. de un aceite de índice de viscosidad cero y que tenga a 98,9ºC la misma viscosidad del producto cuyo índice de viscosidad se desea calcular. U= viscosidad cinemática a 37,8ºC del aceite cuyo índice de viscosidad se desea calcular. H = viscosidad cinemática a 37,8ºC de un aceite de índice de viscosidad 100 y que tenga a 98,9ºC la misma viscosidad del producto cuyo índice de viscosidad se desea calcular; y D = L – H 3.1.2. La tabla 1 establece los valores de viscosidad cinemática en mm2/seg (cST) para L,H,D, definido en 3.1.1. Los valores establecidos en esta tabla son las bases oficiales del sistema de índice de viscosidad. 3.1.3. Si la viscosidad cinemática del producto a 98,9ºC es mayor de 75 mm2/seg (cST), se obtienen los valores de L y D de la siguiente manera.

)1......(100XHLULIV

)2......(100XD

ULIV

)3......(61,15554,12015,1 2 YYL

)4......(03,53501,08236,0 2 YYD

44

Siendo: Y = Viscosidad cinemática a 98,9ºC en mm2/seg (cSt).

4. CALCULOS 4.1. Determinar la viscosidad del aceite a 37,8º y 98,9ºC. 4.2. Empleando la tabla 1, con el valor de la viscosidad no registrada, pero que quedan dentro del ámbito de las tablas, pueden obtenerse por interpolación lineal. 4.3. Calcular los valores L y D para viscosidad cinemáticas mayores a 75 mm2/seg (CST) a 98.9ºC, utilizando las ecuaciones (3) y (4), (ver 3.1.3.).

4.4. Aplicando el valor de viscosidad a 37.8ºC y los valores L y D en la ecuación (2), obtenemos el índice de viscosidad.

5. ERRORES DE METODO

5.1. Precisión: la determinación de la precisión del índice de viscosidad no tiene ningún valor, puesto que es un número calculado; sin embargo, este número depende de la precisión en el ensayo de viscosidad a 37.8 y 98.9º C.

51

3.1.1 DESCRIPCION DE UNA MARMITA PARA LA FABRICACION DE GRASAS LUBRICANTES

1.- Marmita: capacidad 5.000 Kg, doble camisa. 2.-Paletas con sus respectivos raspadores de teflón acopladas a un moto reductor (velocidad 60RPM) y que giran en los dos sentidos para una mejor agitación. 3.-La entrada de vapor es para calentamiento y la entrada de agua es para el enfriamiento, el agua caliente va a una torre de enfriamiento. 4.-Entrada de materia prima (sebos, aditivos, material alcalino, aceite básico en tambores). 5.- Entrada de aceite básico proveniente de un manifold que tiene sus válvulas de control y medidores de flujo con compensadores de temperatura 60/60ºF. 6.-Válvula tipo Globe que va a la línea de llenado. 7.- Molino coloidal para apretar la grasa en caso de ser necesario, con su respectiva válvula, cuando funciona el molino hay una recirculación de la grasa. 8.- Neplo para entrada de aire.

1

2

M

4

5

7

8

3

MN 6

∑

∑

52

3.1.2. ESQUEMA DE LA FABRICACION DE UNA GRASA

ACIDO GRASO

ALCALI

JABON METALICO

ADITIVOS EP – GRAFICO, ETC

ACEITE MINERAL

GRASA

53

3.1.3 CARACTERISTICAS DE LAS GRASAS

METAL DEL JABON

CARACTERISTICAS

SODIO

CALCIO

ALUMINIO

LITIO

PUNTO DE GOTEO

120/180ºC

100ºC

100ºC

18O/ 200s C

TEXTURA

LISA FIBROSA *

LISA

LISA

LISA

RESISTENCIA AL CALOR

BUENA

MEDIANA (HASTA 60/70ºC)

MEDIANA

MUY BUENA

RESISTENCIA A LOS ESFUEZOS MECANICOS

BUENA

MEDIANA

MEDIANA

MUY BUENA

RESISTENCIA AL AGUA

POCA

BUENA

BUENA

BUENA

RESISTENCIA A BAJAS TEMPERATURAS

MEDIANA

MALA

MEDIANA

MUY BUENA

*Depende de la calidad de las materias primas.

54

NUMERO DE SAPONIFICACION: Es el número de miligramos de Hidróxido de Potasio consumido por un gramo de la muestra.

PUNTO DE GOTEO: El punto de goteo en grasas es una indicación de la temperatura aproximada a la cual la grasa comienza a perder su consistencia, característicamente asociada con las grasas.

PENETRACION: Es una medida de la consistencia de las grasa, y es la profundidad en décimas de milímetro, que un cono estándar penetra una muestra colocada en una copa estándar bajo prescritas condiciones de peso, tiempo y temperatura. La penetración depende de si la consistencia ha sido alterada por manipuleo o agitación.

PENETRACION TRABAJADA: Es la penetración tomada en una muestra inmediatamente después de que ha sido llevada a una temperatura de 77ºF y ha recibido una agitación prescrita.

PENETRACION SIN TRABAJAR: Es la penetración a 77ºF de una muestra que prácticamente no ha sufrido mayor manipuleo o agitación.

PENETRACION DE BLOQUE.- Es la penetración a 77ºF de una muestra que es lo suficientemente dura como para mantener su forma.

VISCOSIDAD EN GRASAS: Un factor importante en la utilización de una grasa es su característica de fluidez. La grasa debe funcionar como un fluido viscoso tan pronto es aplicado en su función de servicio.

77ºF = 25ºC

55

3.1.4. INFORMACION DE INGREDIENTES UTILIZADOS EN LA ELABORACION DE GRASAS

(1) (2) 1) MATERIALES GRASOS PROMEDIO SV 0 SN

Sebo duro - alta acidez 196

Compuesto de grasa de sodio 101

12 OH ácido esteárico 189

Sebo 65% FFA 205

Sebo 5% FFA 207

PESO PROMEDIO 2) MATERIALES ALCALINOS EQUIVALENTE DE PUREZA

Hidróxido de sodio 40 95%-96%

Hidróxido de litio 24 57%-53%

Hidróxido de calcio 37 96,5%

(1) SV= Valor de Saponificación

(2) SN= Número de Saponificación

(3) FFA= Free Fatty Acid

(Sebo de poca acidez más o menos 5%)

56

3.1.5. FACTORES PARA CALCULAR EL JABON

FORMADO

Peso del material graso x Factor de jabón = Peso de jabón formado

MATERIAL GRASO ALCALI FACTOR

Sebo duro-alta acidez Hidróxido de sodio 1.033

Sebo duro-alta acidez Hidróxido de calcio 1.023

12 OH ácido esteárico Hidróxido de litio 1.023

Compuesto grasa de sodio Hidróxido de sodio 0.520

Ejemplo:

Peso del 12 OH ácido esteárico = 660 libras

660 x 1.023 = 675 libras de jabón formado

57

3.1.6. CALCULOS PARA DETERMINAR LA

CANTIDAD DE MATERIAL ALCALINO REQUERIDO PARA ELABORAR JABON

PARA GRASAS

Peso Equivalente Peso del Material X SV o SN X de Álcali = Peso de álcali requerido para

Graso 1,000 (*) 56.1 x Pureza saponificación Del álcali Si el peso del material graso es en libras, gramos o kilos, el peso resultante de álcali requerido es la correspondiente unidad. Ejemplo:

Para 1.000 libras de sebo duro-alta acidez con un SV o SN de 196 ¿cuál es la cantidad de hidróxido de sodio requerida?

1.000 x 196 x 40 = 147 libras 1.000 56.1 x 0.95

(*) Peso molecular del hidróxido de potasio. (56.1)

58

3.1.7. CLASIFICACIONES Y ESPECIFICACIONES

EL Instituto Nacional de grasas Lubricantes (NLGI) de los Estados Unidos, ha establecido una clasificación para las grasas basada en la medida de la consistencia a través del método ASTM D - 217. Esta prueba consiste en medir la profundidad (en décimas de mm), a la cual un cono de metal penetra en una muestra de grasa después de una caída libre a determinada temperatura. La penetración "trabajada" da una indicación más exacta de la consistencia de la grasa durante el servicio; en el laboratorio este ensayo se efectúa en un equipo especial, en donde se somete la grasa a una agitación interna por un cierto tiempo, antes de la prueba de penetración en el cono de metal.

CLASIFICACION NLGI DE GRASAS

NUMERO N.L.1

CONSISTENCIA

PENETRACION TRABAJADA ASTM A 25ºC

M1N

MAX

000

MUY FLUIDA

445

475

00

FLUIDA

400

430

0

SEMI FLUIDA

355

385

1

MUY BLANDA

310

340

2

BLANDA

265

295

3

MEDIANA

220

250

4

DURA

175

205

5

MUY DURA

130

160

6

EXTRA DURA

85

115

59

3.1.8. DETERMINACION DE ACIDEZ 0 ALCALINIDAD DE JABONES

1.- Pesar 2 gramos de jabón 2.- Adicionar 75ml. de hexano y disolver completamente. 3.- Adicionar 50 ml. de alcohol neutralizado pH 7,00. Agitar y ver que la muestra de jabón este disuelta completamente. 4.- Adicionar 4-5 gotas de fenolftaleína.

Si toma coloración rojiza, titular con la bureta de lado derecho que corresponda a HC1 0.05 N, adicionando gota a gota hasta que desaparezca la coloración rojiza, Observar que el consumo se encuentre entre las líneas rojas, marcadas en la bureta (1.00 - 2.40 ml) para seguir el proceso normal de elaboración de grasas.

60

NOTA: Si el consumo es inferior a 1,00 ml. adicionar el Hidróxido

Correspondiente a la grasa de acuerdo a indicaciones.

Si el consumo es mayor a 2.40 ml, adicionar sebo o compuesto, según el tipo de grasa de acuerdo a indicaciones.

61

3.2.1. Na

CALCULOS PARA ELABORAR UNA GRASA DE SODIO NLGI GRADO 2

Penetración trabajada ASTM a 25ºC 265 - 295 1/10 mm (DUREZA) Jabón de sodio = 14% Acidez libre (FA) = 0.35%

Formulación:

Mezcla: 3.000kg

% PESO PRODUCTO CANTIDAD

KG GAL

13.34 sebo nacional 400 3.67 hidróxido de sodio 110 82.99 aceite naftenico pesado 2490 (3.54)* 704 100.00 % 3.000 kg 100 ppm de antiespumante 0.30 kg 250cc AFC

62

CALCULOS:

Sebo nacional = 400 kg

400 X 182 X 40 =106 kg NaOH 1.000 56.1x0.49

Para un jabón de 14%

400x1.033 = 3.000 kg (batch) 0.14

*3.54 kg/gal de aceite nafténico pesado.

Acidez libre (FA)

3.000 x (0.00035) = 21.43kg 0.49

Hidróxido de sodio total. 106kg + 21.45kg = 127.43 kg

63

PROCESO DE ELABORACION PARA UNA GRASA DE

SODIO NGLI GRADO 2

Mezcla: 3.000 kg

1.- Cargue 250 gal. de aceite nafténico medio. 2.- Adicione 250 ml del antiespumante. 3.- Comienza la agitación y adicione 400kg de sebo nacional. 4.- Adicione 110 kg de hidróxido de sodio, 49% de pureza. 5.- Ajuste el vapor para saponificación. 6.- Después que se forme el jabón, ponga el vapor al máximo para deshidratar. 7.- A 160ºC raspar la pared de la marmita y las paletas. 8.- Mantenga la temperatura para deshidratar entre 160 – 170ºC entre5 y 7 horas. 9.- Pare el calentamiento y cubrir con la escurrida chaqueta 10.- Adicione despacio 200 gal, de aceite a 1 GPM. 11.- Agite por una hora y chequee la penetración. 12.- Si está dura adicione el resto de aceite y ajustar el rango de penetración trabajada a 275-280 1/10 mm.

64

3.2.2. Li CALCULOS PARA ELABORAR UNA GRASA DE LITIO

MULTIPORPOSE NLGI GRADO 2

Penetración trabajada ASTM a 25ºC

265 - 295 l/10mm (DUREZA) Jabón de Li =7.00 Acidez libre (FA) =0.20

FORMULACION: MEZCLA: 5.000KG

% PESO PRODUCTO CANTIDAD

KG GAL

91.62 aceite nafténico pesado 4.581(3.54)* 1.303

1.38 hidróxido de litio 69

7.00 12 OH - acido - esteárico 350

100.00 % 5.000 kg

ADICIONAR:

5.000 PPM Di fenilamina (DPA) 25kg (0,05%)

CALCULOS:

Jabón: 5.000 kg(0.07) = 350kg jabón

12- OH ácido esteárico = 350/1.023 = 342 kg

NOTAS: kg/gal de aceite nafténico pesado

65

Hidróxido de litio: (saponificación)

kgx

50.5054.01.56

9.23000.1

187342

Acidez libre (FA) 5.000 x (0.002) / 0.54 = 18.50kg (0.20%)

Total LIOH, H20 = 69.00kg

Agua: (69.00) (0.54) 10%agua 37.30/0.10

373 - 69 = 304kg agua añadida

304kg x 2.204Ibs x 1gal = 80gal Kg 8.345 Ibs (agua)

= 37.30kg LIOH puro = 373.00kg Solución

Difenil amina (DPA): 5.000 (0.005) = 25kg

Aceite nafténico pesado: 5.000 - 350 - 10 - 25 = 4615 kg (batch) (Jabón) (acidez Libre) (DPA) 4615 Kg = 1.303 gal 354 Kg gal

66

PROCESO DE ELABORACION PARA UNA GRASA DE LITIO MULTIPURPOSE NLGI GRADO 2

MEZCLA: 5.000kg

1.- Cargue en la marmita 80gal. de agua (304kg) y 69kg de LIOH . H20. 2.- Empiece el calentamiento y agitación. Ponga aire a presión en la línea de drenaje con la válvula de la marmita completamente cerrada. El suministro de aire ayuda a mantener el hidróxido de litio de fugas dentro de la línea de drenaje. 3.- Agite durante 5 o 10 minutos y adicione 300gal de aceite nafténico pesado y 342 kg de 12-OH ácido esteárico. 4.- Continúe la agitación y calentamiento. A 80ºC – 95ºC, la mezcla comenzará a espesarse de tal manera que el aire a presión debería ser removido de la línea de drenaje. 5.- Continúe la agitación y calentamiento y a 120ºC adicione 200 gal. de aceite nafténico pesado a razón de 30 GPM. 6.- Continúe la agitación y calentamiento hasta 200ºC. 7.- A 200ºC pare el calentamiento.*Empiece el enfriamiento con 140 gal. de aceite nafténico pesado aproximadamente a 90 GPM max. 2 minutos. 8,- A 150ºC adicione 663 gal. de aceite y continúe el enfriamiento y a 105-95ºC adicione 25kg de di fenilamina (DPA).

A esta temperatura pase la grasa por el molino (0.006"espacio libre) y enviar una muestra a laboratorio para control de penetración (270-275 l/10mm)

*Enfrié con (agua o aceite) dentro de la chaqueta de la marmita

67

3.2.3. Ca

CALCULOS PARA ELABORAR UNA GRASA DE CALCIO NLGI GRADO3

Penetración trabajada ASTM a 25ºC 220-250 l/10mm (DUREZA) jabón de Ca = 18% en peso

FORMULACION: MEZCLA: 3800 KG

% PESO PRODUCTO CANTIDAD

KG GAL

44.05 aceite nafténico liviano 1674 (3.42)* 490

38.13 aceite nafténico pesado 1449(3.53)** 411

2.16 hidróxido de calcio 82

15.66 sebo duro de alta acidez 595

______ (hard tallow H.A.) _

100.00 % 3.800 kg

Colorante amarillo

Además 0.03 kg/454kg mezcla= 0.25 kg

CALCULOS: 1.- Para 595kg de sebo de alta acidez tenemos:

595 x 196 x 37 = 78.5kg de Ca(OH)2 1.000 56.1 x 0.98

68

2.- En base a un jabón de 18% tendríamos:

595 x 1.023 = 609 = 3.383 kg. de mezcla 0.18 0.18

NOTAS: * kg / gal de aceite naftenico liviano **kg / gal de aceite naftenico pesado.

Exceso de Ca (OH)2, 5% de la base calculada Total Ca (OH) 2 = 78.5 kg + 78.5 (5%)

= 78.5 kg + 4kg = 82.5kg Ca (OH)2

AGUA DE EMULSIFICACION Aproximadamente 2% de la carga del batch

galkg

galkgx 1881.3

6802.0383.3

Kg del agua = 3.81 gal

Básico a ser añadido (kg)

kgx 706.268609

023.1595383.3 de básico En base a un promedio de 3.45 kg/gal de los básicos tendríamos

2.706 kg = 784 gal de básicos

3.45 kg La proporción de mezcla de la nafténica media es de

GAL

54.38 % aceite nafténico liviano 426

45.62% aceite nafténico pesado 358

Total 784

69

PROCESO DE ELABORACION PARA UNA GRASA DE CALCIO GRADO 3 NLGI

Mezcla: 3.800 kgs

1.- Soplar aire por el neplo instalado antes de la válvula de drenaje de la marmita, para evitar el asentamiento del calcio en el fondo de la misma. 2.- Cargar la marmita: 680kgs de sebo duro de alta acidez (si está en estado sólido, fundir en la marmita antes de cargar el resto): Añadir la mitad del agua para saponificación (10 galones). Adicionar 25 gal. de aceite nafténico medio (54.38% vol. Del liviano + 45.62% vol del pesado). Cargar 95 kg de hidróxido de calcio. Adicionar el resto del agua de saponificación (15gal), lavando las paredes de la marmita y los raspadores. 3.- Iniciar agitación y calentamiento con la tapa de la marmita abierta, cerrar inyección del aire. 4.- Cortar calentamiento cuando el contenido de la marmita comience a crecer y se vaya llegando al punto de ebullición, continuar agitando hasta que pueda notarse la separación de agua del jabón. 5.- Inmediatamente, cerrar la tapa de la marmita, apagar el ventilador y empezar nuevamente el calentamiento para deshidratar el jabón hasta llegar a 150- 165ºC. Mantener calentamiento hasta que una muestra enfriada en una espátula sea dura y brillosa. Aproximadamente se requieren de 5 a 6 horas de calentamiento para conseguir un jabón adecuado. 6.- Si la muestra de jabón es suave realizar un control de alcalinidad. Si la muestra está ácida, añadir hidróxido de calcio y agua en una proporción de 3 partes de agua por una de hidróxido, hasta que el jabón se encuentra neutro o ligeramente alcalino. 7.- Raspar y limpiar las paredes de la marmita y los raspadores.

70

8.- Empezar adición de aceite nafténico medio en cargas de 10 a 15 galones, tan rápido como sea posible. Incrementar el tamaño de las cargas conforme la grasa empiece a suavizarse.

9.- Durante la medición de aceite y cuando se ha llegado a una temperatura de 145ºC, añadir conjuntamente con el aceite, 3 galones de agua, repartido en 2 cargas ; para de esta manera empezar el proceso de emulsificación, el mismo que se manifestará por el crecimiento (hinchazón) de la masa del jabón.

10.- Después que un total de 150 gal, de aceite han sido añadidos, cargar 3 galones de agua por cada 100 galones de aceite que se añada. Trabajar y agitar bien la grasa antes de realizar una nueva adición de aceite y agua.

11.- Después que se han añadido 200 galones de aceite, apagar el calentamiento pero sin drenar la chaqueta de la marmita.

12.- Añadir 0.25 kg de colorante amarrillo.

13.- Continuar la adición de aceite y agua hasta que un total de 880 galones de aceite y 21 galones de agua (emulsificacion) haya sido añadidos. Continuar agitación hasta llegar a una temperatura de 88 – 90ºC y conseguir igualar y suavizar la grasa, mantener agitación por 30 minutos.

14.- Tomar muestra para control de penetración

Rango: 230 – 235

15.- Si la grasa está dura, corregir con aceite nafténico medio hasta llevarla a sus limites

72

3.3.1. DESCRIPCION DE UN TANQUE DE MEZCLA PARA ACEITES LUBRICANTES

1.- Tanque: capacidad 1800 gal. 3400gal, 3800 gal. 2.- Agitador: mecánico acoplado a un motoreductor para ayudar a la mezcla, 3.- Entrada de aire seco para ayudar la agitación de la mezcla. 4.- Entrada y salida de vapor proveniente del caldero, temperatura de operación entre 40ºC y 60ºC, 5.- Entrada de aditivos ya sea para tambores y/o baldes. 6.- Manifold con medidores de flujo (MF) compensados a (60/60°F 15ºC, con sus respectivas válvulas ( )

7.- Válvula tipo globe para enviar el producto a las líneas de llenado.

24

74

5

14

∑

∑ 64

M4

34

4

73

3.3.2. PROCESO DE ELABORACION DE LOS

ACEITES LUBRICANTES.

1.- Recibir la orden de mezcla y envase de la persona encargada. 2.-Proceder con los aceites básicos formulados al cargue en el tanque de mezcla. 3.- Fijar la temperatura entre 40º C y los 50º C. 4.- Prender el agitador mecánico y la entrada de aire seco al tanque. 5.- Si los básicos no contienen agua proceder al cargue de los aditivos y el antiespumante, caso contrario llevar la temperatura entre 60ºC y 70ºC para eliminar el agua (no adicionar aditivos). 6.- Mezclar por 2 horas y enviar una muestra al laboratorio. 7.- Con el visto bueno del laboratorio se precede a lo siguiente: a) suspender la entrada de aire. b) suspender la entrada de vapor. 8.- Abrir la válvula para proceder al llenado según la orden de envase. 9.- El llenado se efectúa a 40º C – 50º C. 10.- Escurrir las líneas de llenado y liquidar la orden de envase para establecer si hay sobrantes o faltantes del producto. Esto no debe pasar de +o - el 0.5% en volumen.

74

3.3.3. GASOLINA FORMULAC10N DE UN ACEITE DE MOTOR SAE 20W/50. CUMPLE NORMAS API SL/CF Y ACEA.

% Volumen Componente

67.05 aceite mineral SAE 20

17.80 84.85% aceite mineral SAE 30 7.40 Aditivos SL/CF

7.75 Aditivo mejorador del índice 100.00% de viscosidad

Aceites básicos: 8,6 cST a 100ºC Mezcla: 1 litro

Aceite mineral SAE 20

Aceite mineral SAE 30

Aditivo SL/CF

Aditivo mejorador del índice de Viscosidad.

* Por razones de medición.

Especificaciones: EXP

Viscosidad cinemática 40 ºC 130.31 cST, 100ºC (D-445) 18,5 - 20,5 índice de Viscosidad (D-2270) 115 min calcio, % peso (ICP plasma) 0,176 - 0,214 zinc, % peso (ICP plasma) 0,111 - 0,136

LT

0,6705

0,1780

0,0740

0,0775

1,0000

ML

670 180 75* 78* 1,003

77

3.3.4. GASOLINA

FORMULACION DE UN ACEITE DE MOTOR SAE 40. CUMPLE NORMAS API SL/CF Y ACEA

% Volumen 92.30

7.70 100.00

Mezcla: 1 litro

Aceite mineral SAE 30 Aditivo SL/CF

Componente aceite mineral SAE 30 aditivos SL/CF

LT ML

0,925

925 0.075 75

1.000

1.000

Especificaciones:

- Viscosidad cinemática a 100º C, cST ( D 445 )

- Viscosidad cinemática a 40ºC, cST (D 445)

-Índice de Viscosidad (D2270)

-TBN(D-2896)

13 - 14

130 - 140 (137) Ex.

95 aprox.

6.9 típico

- cenizas sulfatadas (D 874) 0.82típico % peso

Calcio, % peso (plasma ICP 400) 0.17 - 0.21

Fósforo, % peso (plasma ICP 400) 0.11 típico Zinc, % peso (plasma ICP 400) 0.11 - 0.13

79

FORMULACION DE UN ACEITE DE MOTOR SAE 40. CUMPLE NORMAAPICFII

% Volumen 7.45 92.55

100.00 %

Mezcla: 1 litro

Aceite mineral SAE 30 Aditivo para API CFII

Componente aditivo para diesel aceite mineral SAE 30

LT 0,9255 0.0745 1.00

Especificaciones: - Viscosidad cinemática a l00ºC, cST(D445) 13 – 14

- Viscosidad cinemática a 40º C, cST (D 445) 130 – 140 -Índice de Viscosidad (D2270) 95 aprox.

-TBN(D-2896) 11

Calcio, % peso 0.322 -0.393 Zinc, % peso 0.130 -0.170

*Por razones de medida en la probeta.

3.3.5. DIESEL

ML

92*

80*

1.000

83

ACEITES USADOS (EXPERIMENTAL)

4.1. Análisis de un aceite usado para motor a diesel SAE 40 CF II NOTA: ver reporte de laboratorio.

4.2. Análisis de un aceite usado para motor a gasolina SAE 40

SL/CF

NOTA: ver reporte de laboratorio.

86

4.3. ANALISIS DE ACEITES USADOS EN GENERAL

Es de mucha utilidad pues nos permite saber el rendimiento del aceite; llevar un buen mantenimiento de los motores y prevenir el desgaste de los mismos y por consiguiente evitar reparaciones costosas. Las principales pruebas a realizarse son:

4.3.1. APARIENCIA:

Es una apreciación visual y se reporta de acuerdo al color del aceite ya sea negro, café oscuro, café claro, amarillo, amarillo turbio, etc.

4.3.2. OLOR

Puede reportarse como normal usado, combustible o picante.

4.3.3. PRESENCIA DE AGUA:

Primero se somete el aceite a una T de 60 ºC, si no crepita se reporta como negativo; si crepita en pequeña cantidad como trazas (PPM) y si es bastante hay que hacer pruebas de destilación (ASTM D - 95) y se reporta en % agua.

4.3.4. VISCOSIDAD CINEMATICA A 40º C Y 100ºC:

Se toma la viscosidad a las mencionadas temperaturas y se reporta junto con el índice de viscosidad (VI).

4.3.5. TBN (NUMERO DE BASE TOTAL) ASTM D 2896

Nos indica hasta cuando el aceite puede continuar en uso. No debe ser inferior a 2,0 cuando el inicial es de 8 a 11.

87

4.3.6. INSOLUBLES:

Se reporta en % pentano y % benceno dependiendo de la apreciación de la mancha en el papel filtro Waltman # 3.

Cuando el % pentano llega a 0.25% y el % benceno 0.22% nos indica que hay demasiado residuo de carbón y el aceite debe ser cambiado. Este método fue idea del Ing. Químico Carlos Marcial Cotto.

4.3.6.1 INSOLUBLES

1. carbón.

Anillos 2. detergencia.

3. combustible.

a) Aceite para motores a diesel SAE 40 CF II 250 horas de uso. % pentano 0,16 % benceno 0,14

a) Aceite para motores a diesel SAE 40 CF II 200 horas de uso. % pentano 0,14 % benceno 0,12

88

4.3.7. METALES DE DESGASTE:

Cobre, Hierro, Cromo, Plomo es desgaste del motor y Aluminio, Silicio contaminación con polvo, aunque el Aluminio puede ser parte del desgaste del motor

4.3.8 ANALISIS INFRAROJO (IR)

Son como huellas dactilares del aceite y nos permite observar la presencia de agua y contaminantes.

89

4.3.9. MUESTRAS DE ACEITES USADOS:

Deben ser representativas y recolectadas en recipientes limpios, aproximadamente 300ml y correctamente rotuladas.

4.3.10. FRECUENCIAS DEL CAMBIO DE ACEITE:

a) motores a gasolina: 3.000 kms de recorrido.

b) motores a diesel: 250hrs. Para motores estacionarios y 5.000 kms. para vehículos,

Con aceites sintéticos la frecuencia del cambio es mayor por ejemplo en motores a gasolina 10.000 kms y en motores a diesel cada 1,000 hrs, de uso o 20,000 kms de recorrido.

91

4.4. Programa de mantenimiento preventivo:

Las siguientes recomendaciones deben ser observadas como guías para establecer y tener a la mano un programa de mantenimiento preventivo.

4.4.1. Coordinar con el personal:

a) Operadores de los motores.

b) Personal de mantenimiento de los mismos.

c) Personal del servicio.

d) Gerencia técnica.

4.4.2. Involucrar al personal establecido:

a) Documentar el rol de cada persona.

b) Uso del conocimiento para mejorar el programa.

c) Establecer una cadena de autoridad.

d) Educar a todo el personal involucrado.

4.4.3. Establecer una base de datos antes de comenzar el programa:

a) Especificaciones de los motores.

b) Operadores, servicio y manual de reparaciones.

c) Tipo de lubricantes,

d) Especificaciones de los filtros.

e) Identificar el problema antes del servicio y mantenimiento.

92

4.4.4. Establecer el muestreo y el manejo de las muestras.

a) Diseñar y documentar los métodos de muestreo, tales como válvulas en línea, drenaje, tubos de succión, etc.

b) Asegurarse que los contenedores de las muestras estén limpios.

c) De ser posible tomar la muestra cuando el motor esté en movimiento,

d) Tome la muestra en el mismo lugar y operación del motor cada vez qua realice el muestreo.

e) Coordine el muestreo con el operador o personal de mantenimiento.

f) Tenga a la mano varios recipientes de muestras (limpios).

4.4.5. Administración del programa:

a) Comunicación: asegure que los resultados del análisis del aceite sea conocido por el personal a cargo y que sigan las recomendaciones.

b) Establezca contacto con el fabricante del motor y comunicar cualquier anomalía.

4.4.6. Análisis de los programas de daños y desgaste:

No siempre que el aceite ha cumplido su tiempo de vida útil e causa de falla en el sistema, hay que tener en cuenta:

a) Mal ensamblaje, mal alineamiento de los motores.

b) Sobrecalentamiento.

c) Fugas del lubricante, consumo del mismo, inadecuados cambios,

d) Contaminación abrasiva o corrosiva.

94

CONCLUSIONES Y RECOMENDACIONES

5.1. Conclusiones:

Se elaboraron tres aceites lubricantes con básicos de PDV y aditivos Lubrizol.

Los certificados de calidad de la empresa Control Internacional Cía. Ltda.., demuestran que cumplen con las normas de la ASTM.

También con la correcta interpretación de los aceites usados analizados, nos permite optimizar el cambio correcto en los motores en uso, logrando así un ahorro de recursos tanto en cambios de aceite y filtros. El cliente debe tener conciencia de hacer los cambios de aceite en los intervalos que recomienda el fabricante de los motores.

La información sobre lubricación en general es completa, así mismo en lo que se refiere a grasas y aceites también es de mucha utilidad. Sobre formulaciones tanto de grasas como de aceites lubricantes también está detallada.

Esta tesis también permite observar información sobre la primera y segunda ley de la termodinámica y sobre el funcionamiento de los motores de dos y cuatro tiempos tanto para gasolina y diesel.

Por ultimo se pueden observar las normas internacionales (ASTM, IP, ACEA, ISO, etc.) que están en uso en todo el mundo.

95

5.2. Recomendaciones: El presente trabajo permite que sirva de texto de consulta tanto para estudiantes como para las personas que estén dedicadas al trabajo en el campo de la lubricación. También podría dar origen a la elaboración de otros trabajos que tienen relación con este campo. Por ejemplo: construcción de un tanque de mezcla para aceites, marmita para elaborar grasas en forma de plantas pilotos que sirvan para la enseñanza de los alumnos y que sirva de fuente de ingresos para el Laboratorio de Operaciones Unitarias de la Facultad. En el desarrollo de los procesos no habría mayor problema, pero si en la obtención de básicos y aditivos. El Laboratorio de la Facultad podría realizar los diferentes análisis de control de calidad. Otro tema interesante sería la regeneración de los aceites usados para elaborar grasas aceites lubricantes, lo cual sería de enorme beneficio para evitar la contaminación ambiental y el desecho de los mismos.

97

APENDICE B

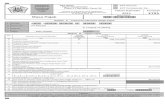

CLASIFICACION SAE DE VISCOSIDAD DE ACEITES PARA MOTOR SAE J300 efectiva 07/01/2001

Grado SAE

Viscosidad Max.(Cp) arranque

en frió a la temperatura indicada ºc

(b)

Viscosidad Max(Cp) bombeo a baja

temp.s/esfuerzo de fluencia a la temp, indicada en ºc (b)

Viscosidad Cinemática (CST) @ 100ºC

(d)

Viscosidad alta temperatura alta

tasa de corte (cP) a 150ºc y 106º s

(e)

Min. Max.

OW

6200 a -35

6000 a - 40

3,8

- 5W

6600a-30

6000 a -35

3,8

- 10W

7000 a -25

6000 a -25

4,1

- 15 W

7000 a - 20

6000 a - 25

5,6

' 20 W

9500 a - 15

6000 a - 20

5,6

- 25 W

13000 a -10

6000a-15

9,3

- 20

-

-

5,6 menor que 9,3

2,6 30

-

-

9,3 menor que 12,5

2,9 40

-

-

12,5 menor que 16,3

2,9 (*) 40

-

-

12,5 menor que 16,3

3,7 [**) 50

-

-

16,3 menor que 21,9

3,7 60

-

-

29.1 menor que 26,1

3,7

Nota: lcP=lmPa x s; IcST = 1mm2/s

Σ (*) Los grados OW-40, 5W-40,1OW-40 Σ (**) Los grados 15W-40, 20W-40, 25W-40,40

98

APENDICE C

CLASIFICACION TECNICA LOSSIMBOLOSAPI

Logotipo "donut" senala:

Parte superior: nivel de servicio API Parte inferior: su capacidad para el ahorro de combustible Parte

central: el grado de viscosidad del aceite

Certificado ILSAC

Emitido por API para facilitar la selección del aceite que cumple los requerimientos de los fabricantes de vehículos.

100

APENDICE E

Nomenclatura -Viscosidad cinemática (cSt) mm2/seg 40ºC

100ºC

-VI (Índice de viscosidad) número arbitrario 1) nafténico VI + o -30 (aceite de refrigeración) 2) Parafínico VI + o -95 (aceite para carter de motores,

hidráulicos, etc.) 3) multígrados VI + o -120 ej: SAE 20W/50

4) sintéticos VI + o -160. _ SAE 5W/40

W=Winter (invierno) SAE (Society Of Automotive Engineers) ASTM (American Society for Testing and Materials) ISO (Internacional Standard Organization) VG (Viscosity Grade) AGMA(American Gear Manufacturers Association) SUS Unidad de viscosidad (Segundos Saybolt universal) NLGI National Lubricant Grease Institute Punto de Inflamación (Flash Point)

COC Cleveland Open Cup /(taza abierta) Pensky Martens (taza cerrada) PM

ACEA: Asociación de fabricantes de motores europeos

(Francés) OCP: Olefin Copolymer DOCP Di olefin copolymer CP= centipoise= 1mPa x seg CST= centistoke=1mm2/seg FFA= FREE FATTY ACID (grasa libre de acidez) “= inch=pulgada AFC = antifoam concentrate (Concentrado antiespumante) FA= Free acidity (acidez libre) MM= mm= milímetros mPa= miliPascal ppm= partes por millon

104

TABLA 4

EQUIVALENCIA ENTRE VISCOSIDADES MEDIDAS A UNA MISMA TEMPERATURA

Cinemática

cSt

Saybit Universal SSU

Redwood Nº1 Segundos

Engle Grados

Saybolt Furol SSF

Redwood N2 Segundos

1,8

32

30,8

1,14

-

- 2,7

35

32,2

1,18

-

- 4,2 40

36,2 1,32 - -

5,8

45

40,6

1,46

- - 7,4

50

44,9

1,60

-

- 8,9 55

49,1

1,75

-- --

10,3

60

53,5

1,88

- - 11,7

65

57,9

2,02

- -

13,0

70

62,3

2,15

- - 14,3

75

67,6

2,31

- -

15,6

80

71

2,42

- - 16,8

85

75,1

2,55

- -

18,1

90

79,6

2,68

- - 19,2

95

84,2

2,81

- -

20,4

100

88,4

2,95

- - 22,8

110

97,1

3,21

- -

25,0

120

105,9

3,49

- - 27,4

130

114,8

3,77

-

- 29,6

140

123,6

4,04

- -

31,8

150

132,4

4,32

- - 34,0

160

141,1

5,59

- -

36,0

170

150

4,88

- - 38,4

180

158,8

5,15

- -

40,6

190

167,5

5,44

- - 42,8

200

176,4

5,72

23,0 -

47,2

220

194

6,28

25,3

- 51,6

240

212

6,85

27,0

-

55,9

260

229

7,38

28,7

- 60,2

280

247

7,95

30,5

-

64,5

300

265

8,51

32,5

- 69,9

325

287

9,24

35,0

-

75,3

350

309

9,95

37,2

- 80,7

375

331

10,7

39,5

-

86,1

400

353

11,4

42,0

- 91,5

425

375

12,1

44,2

-

96,8

450

397

12,8

47

- 102,2

475

419

13,5

49

-

107,6

500

441

14,2

51

-

105

EQUIVALENCIA ENTRE VISCOSIDADES M EDIDAS A UNA M1SMA TEMPERATURA (Continuación)

Cinematica cSt

Saybit Universal SSU

Redwood N21 Segundos

Engler Grades

Saybolt FurolSSF

Redwood N2 Segundos

118,4

550

485

15,6

56

- 129,2

600

529

17,0

61

- 140,3

650

573

18,5

66

- 151

700

617

19,9

71

- 162

750

661

21,3

76

- 173

800

705

22,7

81

- 183

850

749

24,2

86

- 194

900

793

25,6

91

- 205

950

837

27,0

96

- 215

1000

882

28,4

100

- 259

1200

1058

34,1

121

104

302

1400

1232

39,8

141

122 345

1600

1411

45,5

160

138

388

1800

1587

51

180

153 432

2000

1763

57

200

170

541

2500

2204

71

250

215 650

3000

2646

85

300

255

758

3500

3087

99

350

300 866

4000

3526

114

400

345

974

4500

3967

128

450

390 1082

5000

4408

142

500

435

1190

5500

4849

156

550

475 1300

6000

5290

170

600

515

1405

6500

5730

185

650

560 1515

7000

6171

199

700

600

1625

7500

6612

213

750

645 1730

8000

7053

227

800

690

1840

8500

7494

242

850

730 1950

9000

7934

256

900

770

2055

9500

8375

270

950

815 2165

10000

8816

284

1000

855

107

TABLA 6 CONVERSIONES DE GRAVEDAD API , GRAVEDAD ESPECIFICA Y DENSIDAD

Gravedad API

Gravedad Específica 60/60*F

Densidad Kg/litro 15ºC

Libras por galón

Gravedad API

Gravedad Específica 60/60ºF

Densidad Kg/litro 15°C

Libras por galón

o.o

1 ,0760

1 ,0754

8,961

13

0,9792

0,9737

8,156 0,2 1 ,0744 1,0738 3,948 13,2 0,9778 0,9773 8,144

0,4 1,0728 1,0722 8,935 13,4 0,9785 0,9759 8,132 0,6 1,0712 1,0708 8,921 13,6 0,9752 0,9746 8,121 0,3 1,0695 1,0639 3,907 13,8 0,9738 0,9732 8,110 1 1,0879 1,0873 3,894 14 0,9725 0,9719 8,099

1,2 1,0663 1,0857 8,880 14,2 0,9712 0,9703 8,083 1,4 1,0647 1,0841 8,867 14,4 0,9698 0,5692 8,073 1,6 1,0831 1,0825 8,354 14,6 0,9835 0,9879 8,068 1,3 1,0815 1 ,0609 8,840 14,8 0.9672 0,9866 8,055 2 1,0599 1 ,0593 8,827 15 0,9659 0.9853 8,044

2,2 1,0583 1,0577 8,814 15,2 0,9646 0.9640 8,033 2,4 1,0568 1,0562 8,801 15,4 0,9632 0.9626 8,021 2,6 1,0552 1,0546 8,788 15,6 0,9619 0,9813 8,011 2,8 1,0536 1,0530 8,775 15,8 0,9608 0,9800 8,000 3 1,0520 1,0514 8,761 16 0,9593 0,9587 7,989

3,2 1,0505 1,0499 8,749 16.2 0,9530 0,9574 7,973 3,4 1,0489 1,0483 8,735 16,4 0,9567 0,9562 7,968 3,6 1,0474 1,0468 8,723 16,6 0,9554 0,9543 7,956 3,8 1,0458 1 ,0452 8,710 16,8 0,9541 0,9535 7,946 4 1,0443 1 ,0437 8,697 17 0,9529 0,9523 7,938

4,2 1,0427 1,0421 8,684 172 0,9518 0,9510 7,925 4,4 1,0412 1,0408 8,671 17,4 0,9503 0,9497 7,914 4,6 1,0397 1,0391 8,659 17,6 0,9490 0,9484 7,903 4,8 1,0382 1,0376 8,646 17,8 0,9478 0,9472 7,893 5 1,0366 1 ,0360 8,633 18 0,9465 0,9465 7,887

5,2 1,0351 1,0345 8,620 182 0,9452 0,9448 7,871 5,4 1,0336 1,0330 8,608 18.4 0,9440 0,9434 7,861 5,8 1,0321 1,0315 8,595 18,6 0,9427 0,9421 7,851 5,8 1,0308 1 ,0300 8,583 18,8 0,9415 0,9404 7,836 6 1,0291 1,0285 8,570 19 0,9402 0,9398 7,830

6,2 1,0276 1,0270 8,558 192 0,9390 0,9384 7,820 6,4 1,0261 1,0255 8,545 19,4 0,9377 0,9371 7,809 6,6 1,0246 1,0240 8,533 19,6 0,9365 0,9359 7,799 6,8 1,0231 1,0225 8,520 19,8 0,9352 0,9346 7,788 7 1,0217 1,0211 8,509 2Q 0,9340 0,9334 7,778 72 1,0202 1,0196 8,486 202 0,9328 0,9322 7,768 7,4 1,0187 1,0181 8,484 20,4 0,9315 0,9309 7,757 7,6 1,0173 1,0167 8,472 20,6 0,9303 0,9297 7,747 7,8 1,0158 1,0152 8,460 20,8 0,9291 0,9285 7,737 8 1,0143 1,0137 8,447 21 0,9279 0,9273 7,727

8,2 1,0129 1,0123 8,438 21,2 0,9267 0,9261 7,717 8,4 1,0114 1,0103 8,423 21,4 0,9254 0,9248 7,706 8,6 1,0100 1,0094 8,411 21,6 0,9242 0,9238 7,68S 8,8 1,0086 1,0080 8,400 21,3 0,9230 0,9225 7,687 9 1,0071 1.00S5 8,387 22 0,9218 0,9212 7,676