Análisis y Selección de La Mejor Tecnología Del Proceso de Recuperacion de Azufre Para Gases de...

-

Upload

armando-herrera -

Category

Documents

-

view

225 -

download

0

Transcript of Análisis y Selección de La Mejor Tecnología Del Proceso de Recuperacion de Azufre Para Gases de...

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

1/103

UNIVERSIDAD DEL ISTMOCAMPUS TEHUANTEPEC

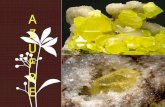

ANLISIS Y SELECCIN DE LA MEJOR TECNOLOGA DELPROCESO DE RECUPERACIN DE AZUFRE PARA GASES DE COLA

EN REFINERAS DE MXICO

TESIS

PARA OBTENER EL TTULO DE

INGENIERO QUMICO

PRESENTA

TANIA OLMEDO TOLEDO

DIRECTOR DE TESIS

M. C. JESS MANUEL BAUTISTA BARRERA

ASESOR EXTERNO

ING. MIGUEL GONZLEZ AVENDAO

SANTO DOMINGO TEHUANTEPEC, OAXACA. OCTUBRE 2010.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

2/103

A JEHOV DIOS Y A NUESTRO SEOR JESUCRISTO

DANDO SIEMPRE GRACIAS POR TODO AL DIOS Y PADRE, EN EL NOMBRE DE

NUESTRO SEOR JESUCRISTO EFESIOS 5:20

A LA MEMORIA DE MIS ABUELOS

CONCEPCIN OLIVERA DE TOLEDO

ANTONIO TOLEDO ROMERO

PORQUE TODO AQUEL QUE VIVE YCREE EN MI NO MORIR ETERNAMENTE JUAN 11:26

A MI MADRE

AMADA F. TOLEDO OLIVERA

CON ETERNO AMOR Y ADMIRACIN

A MI HERMANA

FRIDA

A MIS FAMILIARES Y AMIGOS

QUE CONTRIBUYERON DE ALGUNAMANERA A QUE ESTA TESIS SE LOGRE

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

3/103

CON GRATITUD A:

UNIVERSIDAD DEL ISTMO

CAMPUS TEHUANTEPEC

A MIS MAESTROS Y CONDISCPULOS

SI PUEDES CREER, AL QUE CREE TODO LE ES POSIBLEMARCOS 9:23

A MIS DIRECTORES DE TESIS:

M. C JESS MANUEL BAUTISTA BARRERA

ING. MIGUEL GONZ LEZ AVENDAO

CON AGRADECIMIENTO POR SU GRAN AYUDA

A : ING. MATILDE RAMREZ HERNDEZ,

M.C. JESS LPEZ CARRERA ,

ING. VCTOR HUGO MARTNEZ MORENO

M.C. ESTEBAN BURGOS VZQUEZ Y

DR. JESS OBET MARROQUIN DE LA ROSA

POR EL APOYO BRINDADO

A MIS SINODALES:

DR. ISAAS OCHOA LANDIN

DR. ADRIN EFRN SNCHEZ CHACN

M.C. JESS MANUEL BAUTISTA BARRERA

M.C. GREGORIO GARCA PREZ

ING. NGEL ROBERTO ALAMILLA GARCA

POR SUS SUGERENCIAS PARA MEJORAR ESTETRABAJO.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

4/103

iv

INDICE GENERAL

PGINANDICE DE FIGURAS ................................................................................................................VI

NDICE DE TABLAS.................................................................................................................VIII

NOMENCLATURA.....................................................................................................................IX

RESUMEN ................................................................................................................................XII

INTRODUCCIN .....................................................................................................................XIII

OBJETIVOS............................................................................................................................. XV

OBJETIVO GENERAL... XVOBJETIVOS ESPECFICOS. XV

JUSTIFICACIN ..................................................................................................................... XVI

CAPTULO 1. ANTECEDENTES ................................................................................................1

1.1PANORAMADELPROCESODERECUPERACINDEAZUFRE.....................................2

1.1.1 UNIDAD DE RECUPERACIN DE AZUFRE (SRU). PROCESO CLAUS...................3

1.2UNIDADESDETRATAMIENTODEGASDECOLA(TGTU)..............................................9

1.2.1 TIPOS DE TGTU ......................................................................................................10

A) OXIDACIN CATALTICA SELECTIVA O DIRECTA (SOP) .........................................10B) OPERACIN EN SUBPUNTO DE ROCO (SDP).........................................................10C) PROCESOS DE RECIRCULACIN DE SULFURO DE HIDRGENO, TRATAMIENTOCON AMINAS SELECTIVAS.............................................................................................12

1.2.2 OPERACIONES PARA INCREMENTAR LA RECUPERACIN DE AZUFRE .........15

A) ENRIQUECIMIENTO CON OXGENO..........................................................................15B) HIDROGENACIN DE SO2A H2S................................................................................16C) HIDRLISIS DE COS Y CS2A H2S..............................................................................16D) REMOCIN DE AGUA .................................................................................................17

1.2.3 SELECCIN DE TGTU.............................................................................................18

CAPTULO 2. MARCO TERICO.............................................................................................20

2.1RECUPERACINDEAZUFREENELSNR ....................................................................21

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

5/103

v

2.2TECNOLOGASCOMERCIALESDELOSPROCESOSDEOXIDACINSELECTIVA(SOP) ....................................................................................................................................23

2.2.1 PROCESO SUPERCLAUS.......................................................................................232.2.2 PROCESO EUROCLAUS.........................................................................................272.2.3 PROCESO BSR/ SELECTOX...................................................................................282.2.4 PROCESO MODOP .................................................................................................31

2.3TECNOLOGASCOMERCIALESDELOSPROCESOSDESUBPUNTODEROCO(SDP).. ..................................................................................................................................34

2.3.1 PROCESO SULFREEN............................................................................................34

2.3.2 PROCESO AMOCO COLD BED ADSORPTION (CBA)............................................372.3.3 PROCESO MAXIMUM CLAUS RECOVERY CONCEPT (MCRC)............................392.3.4 PROCESO CLINSULF-SDP .....................................................................................41

2.4TECNOLOGASCOMERCIALESDELOSPROCESOSDEREDUCCINDEDIXIDODEAZUFREYRECIRCULACINDEH2S ............................................................................45

2.4.1 PROCESO SCOT.....................................................................................................452.4.2 PROCESO SULFTEN...............................................................................................482.4.3 PROCESO RESULF.................................................................................................492.4.4 PROCESO EXXON FLEXSORB SE PLUS...............................................................50

CAPTULO 3. ANLISIS DE TECNOLOGAS DE RECUPERACIN DE AZUFRE PARAGASES DE COLA (TGTU)........................................................................................................52

3.1PANORAMAACTUALDERECUPERACINDEAZUFREENELSNR...........................60

3.2CASOPRCTICO.MODIFICACIONESREALIZADASENLAREFINERADESALINACRUZEN2009,PARAAUMENTARLARECUPERACINDEAZUFRE...............................71

CONCLUSIONES Y RECOMENDACIONES.............................................................................78

ANEXO: EXTRACTO DE NORMA OFICIAL MEXICANA NOM-148-SEMARNAT-2006,CONTAMINACIN ATMOSFRICA.- RECUPERACIN DE AZUFRE PROVENIENTE DELOS PROCESOS DE REFINACIN DEL PETRLEO. ...........................................................82

REFERENCIAS BIBLIOGRFICAS .........................................................................................85

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

6/103

vi

NDICE DE FIGURAS

Figura Pgina

Captulo 1

1.1 Ubicacin del proceso de recuperacin de azufre 3

1.2 Proceso Claus bsico 8

Captulo 2

2.1 Proceso SUPERCLAUS 26

2.2 Proceso BSR/ Selectox 30

2.3 Proceso MODOP 33

2.4 Proceso SULFREEN 36

2.5 Proceso AMOCO- CBA Regeneracin 38

2.6 Proceso AMOCO- CBA Enfriamiento 39

2.7 Proceso MCRC de tres convertidores incluyendo la seccin Claus 41

2.8 Proceso Clinsulf-SDP 44

2.9 Proceso SCOT 47

Captulo 3

3.1 Recuperaciones de azufre de los principales Procesos de Tratamiento deGas de Cola (TGTU)

59

3.2 Recuperaciones de azufre de los principales grupos de Procesos deTratamiento de Gas de Cola (TGTU)

60

3.3 Unidad de recuperacin de azufre AZ-1 Refinera de Cadereyta 61

3.4 Unidades de recuperacin de azufre AZ-3 y AZ-4 Refinera de Cadereyta 61

3.5 Unidades de recuperacin de azufre AZ-5 y AZ-6 Refinera de Cadereyta 62

3.6 Unidad de recuperacin de azufre AZ-1 Refinera de Madero 62

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

7/103

vii

3.7 Unidad de recuperacin de azufre U-12 Refinera de Salamanca 63

3.8 Unidad de recuperacin de azufre SRU Refinera de Salamanca 64

3.9 Unidad de recuperacin de azufre AZ-3 Refinera de Tula 64

3.10 Unidad de recuperacin de azufre AZ-4 Refinera de Tula 64

3.11 Unidad de recuperacin de azufre AZ-5 Refinera de Tula 65

3.12 Unidad de recuperacin de azufre AZ-1 Refinera de Minatitln 65

3.13 Unidad de recuperacin de azufre AZ-1 Refinera de Salina Cruz 66

3.14 Unidad de recuperacin de azufre AZ-2 Refinera de Salina Cruz 66

3.15 Unidad de recuperacin de azufre AZ-3 Refinera de Salina Cruz 67

3.16 Comparacin de costos de operacin anual en Euros para una planta de100 Ton/da

69

3.17 Detalle de recalentadores en la planta de recuperacin de azufre No.1 dela refinera de Salina Cruz (AZ-1)

73

3.18 Detalle de recalentadores en la planta de recuperacin de azufre No.2 dela refinera de Salina Cruz (AZ-2)

73

3.19 Esquema actual de las plantas Claus en la refinera de Salina Cruz 74

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

8/103

viii

NDICE DE TABLAS

Tabla Pgina

Captulo 1

1.1 Principales aminas empleadas en el tratamiento de gas 12

Captulo 2

2.1 Capacidad de procesamiento de las unidades SRU y TGTU en el SNR 22

2.2 Catalizadores de oxidacin selectiva 24

2.3 Conversiones ideales obtenidas con el Proceso Superclaus 25

2.4 Conversiones ideales obtenidas con el Proceso Euroclaus 28

2.5 Conversiones ideales obtenidas con el Proceso BSR/ Selectox 29

Captulo 3

3.1 Cuadro comparativo de TGTU 53

3.2 Concentracin de entradas y salidas del proceso de recuperacin deazufre en el SNR

70

3.3 Condiciones de operacin normal de la Planta Claus 75

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

9/103

ix

NOMENCLATURA

Al2O3 Almina

API Instituto Americano del Petrleo (American Petroleum Institute por sussiglas en ingls)

ARU Unidad de Regeneracin de Amina (Amine Regeneration Units por sussiglas en ingls).

CBA Adsorcin en cama fra AMOCO (AMOCO Cold Bed Adsorption por sussiglas en ingls)

CO2 Dixido de carbono

CO Monxido de carbono

Co Cobalto

COS Sulfuro de carbonilo

Cr Cromo

CS2 Disulfuro de carbono

ELSE Emisiones de azufre extremadamente bajas ( Extremely Low SulfurEmissions por sus siglas en ingls)

EPA Agencia de proteccin ambiental (Environmental Protection Agency por sussiglas en ingls)

FCCU Unidad de Craqueo Cataltico Fluidizado (Fluid Catalytic Cracking Unit porsus siglas en ingls)

Fe2O3 xido frrico

GF Procesamiento de gas combustible (Fuel gas por sus siglas en ingls)

H2 Hidrgeno en condiciones atmosfricas normales

HC Hidrocarburo

HDS Hidrodesulfurizacin

H2S Sulfuro de hidrgeno (gas), cido sufhdrico (lquido)

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

10/103

x

LPG Procesamiento de gas licuado del petrleo (Liquified Petroleum Gas porsus siglas en ingls)

MBD Miles de barriles diarios

MCRC Concepto de recuperacin mxima Claus ( Maximum Claus RecoveryConcept)

Mo Molibdeno

N2 Nitrgeno en condiciones atmosfricas normales

NH3 Amoniaco

Ni Nquel

NOX xidos de nitrgeno

O2 Oxgeno en condiciones atmosfricas normales

OMS Organizacin Mundial de la Salud

PEMEX Petrleos Mexicanos

R-S Sulfuros

R-S2 Disulfuros

R-SH Mercaptanos

S Azufre elemental

SCOT Tratamiento de Limpieza Shell (Shell Claus Off-gas Treatment por sussiglas en ingls)

SDP Procesos de subpunto de roco (Sub- dewpoint por sus siglas en ingls)

SNR Sistema Nacional de Refineras

SOX xidos de azufre

SO2 Dixido de azufre

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

11/103

xi

SO2Cl2 Cloruro de sulfonilo

SOP Procesos de oxidacin selectiva (Selective Oxidation Processes por sussiglas en ingls)

SRE Eficiencia de Recuperacin de Azufre (Efficiency Recovery of Sulfur porsus siglas en ingls)

SRU Unidad de Recuperacin de Azufre (Sulphur Recovery Unit por sus siglasen ingls)

SWS Agotadores de Agua Amarga (Sour Water Strippers por sus siglas eningls)

TA- Luft Instrucciones Tcnicas sobre Control de Calidad del Aire (TechnischeAnleituung zur Reinhaltung der Luft por sus siglas en alemn)

TGTU(TGCU)

Unidad de tratamiento de gas de cola (Tail Gas Treatment Unit o Tail GasClean Unit por sus siglas en ingls)

TiO2 Dixido de titanio

Ton Toneladas

ULTRA Adsorcin y reaccin a muy baja temperatura (Ultra Low TemperatureReaction and Adsorption)

V Vanadio

W Wolframio o tungsteno

32OAl Alfa almina o almina en fase alfa

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

12/103

xii

RESUMEN

Este trabajo se enfoca al anlisis y seleccin de una tecnologa de tratamiento de

gases de cola (TGTU) con el fin de incrementar la recuperacin de azufre en el Sistema

Nacional de Refineras (SNR).

El anlisis se realiz con base a caractersticas de las tecnologas, a fin de

mostrar una propuesta inicial. Durante la recopilacin de informacin, se presentaron

varios obstculos que impidieron la realizacin de planteamientos mucho ms concretos.Sin embargo, se analizaron diferentes tecnologas de proceso que se agrupan en:

Procesos de oxidacin directa (SOP), procesos de subpunto de roco (SDP) y procesos

de reduccin de dixido de azufre (SO2) y recirculacin de sulfuro de hidrgeno (H2S).

Se realizaron tambin los esquemas que muestran la recuperacin de azufre

actual con base a datos de diseo en el SNR. Se describen las modificaciones al

proceso hechas en 2009 en la Refinera Ing. Antonio Doval Jaime de Salina Cruz,Oaxaca. Con estas modificaciones, el SNR seala que se alcanza la recuperacin

exigida en la NOM-148-SEMARNAT-2006 de 90% peso para plantas de azufre

existentes. Sin embargo, se revisa el caso Salina Cruz, en el que no se trata la corriente

que proviene de los agotadores de agua amarga.

Se propone instalar ms plantas tipo SCOT en el SNR e invertir en plantas para

produccin de cido sulfrico. En caso de no ser viable debido a la poltica de PEMEX

Refinacin; se propone instalar TGTU de subpunto de roco para plantas de azufre

existentes, debido a que estas plantas logran equilibrar bajos costos de operacin y

altas recuperaciones de azufre. En caso de plantas nuevas se propone el proceso

CLINSULF licenciado por WorleyParson, ya que es un proceso clasificado como de fcil

operacin, barato en mantenimiento y econmico en capital y operacin. Adems es un

proceso muy compacto lo que genera menos puntos de control y no requiere rea

adicional.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

13/103

xiii

INTRODUCCIN

Nuestro planeta enfrenta los efectos de la contaminacin, la cual, paulatinamente

ha significado un verdadero problema para el medio ambiente y en especial para la

salud humana. Las erupciones volcnicas, descargas elctricas e incendios forestales

son fuentes de contaminantes de origen natural, sin embargo, el mayor impacto en la

naturaleza tiene su origen en el creciente desarrollo de las poblaciones, el desarrollo

industrial y los requerimientos del hombre, como la necesidad de transporte y

alimentacin, dentro de las mltiples actividades que demandan energa.

El tipo de energa que ms se requiere es la calrica, que se obtiene

principalmente de la combustin, de la cual ms del 80% la proporcionan los

combustibles fsiles: petrleo, gas natural y carbn. Esto ha significado el principal

aporte del hombre a la contaminacin atmosfrica (Vega de Kuyper, 2001).

Entre los gases liberados a la atmsfera debido a la combustin de los

combustibles fsiles se encuentran monxido y dixido de carbono (CO, CO2) , xidosde nitrgeno (NOX) y xidos de azufre (SOX) principalmente (Bhaskara Rao, 2007).

El dixido de carbono (CO2) se produce por la combustin completa de los

hidrocarburos, mientras que el monxido de carbono (CO), se produce cuando la

combustin es solo parcial o el oxgeno es escaso, producindose tambin dixido de

carbono y otros compuestos de carbono y oxgeno. Los xidos de nitrgeno (NOX), no

se producen directamente en la combustin, sino que se forman en sta como

consecuencia de la elevada temperatura, al producir la reaccin del nitrgeno (inerte a

bajas temperaturas) con el oxgeno atmosfrico. Los xidos de azufre (SOX) se originan

por la presencia de compuestos orgnicos azufrados en el petrleo. Aproximadamente

un 80% del SO2 total en la atmsfera procede de combustibles fsiles insuficientemente

refinados (Vega de Kuyper, 2001).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

14/103

xiv

Dentro de las impurezas de todas las fracciones del petrleo, los compuestos de

azufre encabezan la lista. Sin embargo, el contenido de azufre en el petrleo dependede las caractersticas del yacimiento, por ejemplo, el petrleo proveniente del Medio

Oriente tiene bajo contenido de azufre (0.1 a 2% peso), mientras que los provenientes

de Venezuela, presentan contenidos de azufre elevados (5.4% peso), lo cual repercute

en el precio, ya que requieren tratamientos costosos para la remocin de azufre en las

refineras (Bhaskara Rao, 2007, Vega de Kuyper, 2001, Wauquier, 1995).

El dixido de azufre (SO2) se emite directamente al aire o indirectamente comosulfuro de hidrgeno (H2S) por la industria del petrleo durante la refinacin y cuando se

limpia el gas natural antes de su distribucin. La forma ms comn para eliminar estos

gases es convertirlos a azufre elemental, por medio de la reaccin Claus1:

OHSSOSH 222 232 ++

Es muy importante eliminar el H2S de los gases, ya que es un contaminante muy

venenoso, incluso ms que el SO2.

En el mundo, el control de las emisiones a la atmsfera se lleva a cabo por

medio de regulaciones federales, para lo cual se han formulado acuerdos y normas en

materia ambiental cuyo objetivo es impedir que se emitan grandes cantidades de estos

contaminantes al aire. Por ejemplo, por medio de regulaciones federales, la cantidad de

dixido de azufre emitido al aire en Norte Amrica, disminuy substancialmente, cerca

de un 20% entre 1980 y 1994 en Estados Unidos de Amrica y un 43% en Canad

hasta 1995. Se estima que en este ao 2010, las emisiones de SO 2, disminuyan de

forma considerable alrededor de un 50% comparado con los niveles de 1980 en la

Unin Americana (Baird, 2001).

1En honor al qumico Carl Freidrich Claus que desarroll este proceso, patentado en 1883 para Reino Unido.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

15/103

xv

Mxico no ha quedado exento de estas regulaciones, as que el 28 de noviembre

de 2007 se expide la Norma Oficial Mexicana NOM-148-SEMARNAT-2006Contaminacin atmosfrica. Recuperacin de azufre proveniente de los

procesos de refinacin del petrleo; en la cual se establece una recuperacin

mnima del 90% peso para plantas existentes y 95% peso para plantas nuevas. Esta

norma entr en vigor a partir de noviembre del 2007 y su cumplimiento es obligatorio en

el Sistema Nacional de Refineras.

OBJETIVOS

OBJETIVO GENERAL

Anlisis terico de las tecnologas disponibles comercialmente para tratamiento

de gas residual o gas de cola del proceso de recuperacin de azufre; con la finalidad de

elaborar una propuesta tecnolgica ptima en funcin de costos de operacin y la

recuperacin exigida en la NOM-148-SEMARNAT-2006; para satisfacer losrequerimientos actuales de emisiones de azufre a la atmsfera en el Sistema Nacional

de Refineras (SNR).

OBJETIVOS ESPECFICOS

1. Anlisis terico de las principales tecnologas del proceso recuperacin de azufre

disponibles en el mercado.

2. Comparar las diferentes tecnologas disponibles, analizando ventajas y desventajas

de cada una de ellas.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

16/103

xvi

3. Esquematizar la configuracin del proceso de recuperacin de azufre para

seleccionar la tecnologa adecuada.

4. Establecer propuestas ptimas para satisfacer los requisitos de las normas

nacionales de emisiones de compuestos de azufre (NOM-148-SEMARNAT-2006) en el

SNR.

JUSTIFICACIN

En Mxico an no se exigen recuperaciones de azufre tan estrictas como en los

Estados Unidos de Amrica, Canad y pases de Europa como Alemania (98- 99.9%

peso); sin embargo dentro de algunos aos puede aumentar la tasa de recuperacin

establecida y nuevamente la industria tendr que adaptarse a estos cambios. Para

afrontar estos retos existen una gran variedad de mtodos eficientes, basados en el

proceso Claus convencional, que superan algunas limitaciones de dicho proceso (Chen,Chow y Wong, 2002).

Por lo tanto, para que las industrias procesadoras de petrleo y gas puedan

tomar las mejores decisiones para hacer frente a los niveles de emisiones permitidos,

tienen que estudiar con mucho detenimiento este tema, ya que en caso contrario sera

muy perjudicial, no solo para el medio ambiente, sino porque podra ocasionar serios

problemas con las leyes ambientales del pas. No hay que olvidar tambin que todoesto significa una fuerte inversin econmica para las industrias, por lo cual se

incrementa la importancia de cualquier decisin (Chen, Chow y Wong, 2002).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

17/103

CAPTULO 1. ANTECEDENTES

En este captulo se proporcionan los

antecedentes del proceso de recuperacin

de azufre ms empleado a nivel mundial;

el proceso Claus, as como la clasificacin

de las TGTU y los factores a considerar

durante la seleccin de una TGTU.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

18/103

CAPTULO 1. ANTECEDENTES

2

1.1 PANORAMA DEL PROCESO DE RECUPERACIN DE AZUFRE

El petrleo crudo contiene azufre, que se presenta en forma de sulfuro de

hidrgeno (H2S), mercaptanos (R-SH), sulfuros (R-S), disulfuros (R-S2), tiofeno (C4H4S)

y derivados del tiofeno (Wauquier, 1995).

Los compuestos que contienen azufre representan la impureza qumica2que se

encuentra en mayor grado en todas las fracciones del petrleo. En forma gaseosa, el

azufre se presenta como mercaptanos (R-SH), sulfuro de hidrgeno (H2S), sulfuro de

carbonilo (COS), disulfuro de carbono (CS2) y cloruro de sulfonilo (SO2Cl2)

principalmente, los cuales pueden presentarse con el crudo o pueden ser el resultado

de la descomposicin de otros compuestos de azufre durante las operaciones de

desintegracin trmica o cataltica (Bhaskara Rao, 2007).

El contenido total de azufre en un crudo, se encuentra generalmente entre 0.05 y

5% peso, estas proporciones varan dependiendo las caractersticas del lugar (comocontenido de materia orgnica) de donde se origina. Las refineras de hoy procesan

crudos cada vez con mayor contenido de azufre. No obstante, las regulaciones

ambientales son ms estrictas, convirtiendo en un desafo la tarea de remocin de

azufre (Quinlan, 2004, Wauquier, 1995).

El manejo del azufre en una refinera con fines de proteccin ambiental, consta

de cuatro procesos principales: las unidades de regeneracin de amina (ARU),

agotadores de agua amarga (SWS), las unidades de recuperacin de azufre (SRU) y

las unidades de tratamiento de gas de cola (TGTU) (Quinlan, 2004).

Las unidades ARU y SWS alimentan a la SRU (Proceso Claus) y la refinera

puede contar o no con una TGTU y enviar los gases finalmente al incinerador o

quemador elevado.

2 Pueden existir tambin impurezas fsicas como polvo, humedad o materia aceitosa.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

19/103

CAPTULO 1. ANTECEDENTES

3

En la Figura 1.1 se observan esquemticamente estos procesos.

Figura 1.1 Ubicacin del proceso de recuperacin de azufre (Quinlan, 2004).

1.1.1 UNIDAD DE RECUPERACIN DE AZUFRE (SRU). PROCESO CLAUS

Las SRU convierten el H2S del gas cido proveniente de la regeneracin de

amina (ARU) y del gas cido amoniacal o gas amargo proveniente de los agotadores deagua amarga (SWS) a azufre elemental, en una refinera (Quinlan, 2004).

El proceso Claus es el proceso principal para recuperacin de azufre a partir de

corrientes de gas cido y es muy probable que lo siga siendo en el futuro. El proceso

Claus original fue descrito por Alexander Chance y Carl Freidrich Claus en 1885 (Gary y

Handwerk, 2001, Korens, Simbeck y Wilhelm, 2002).

En la actualidad, la unidad de recuperacin de azufre Claus generalmenteconsiste de dos secciones distintas: la seccin trmica (seccin inicial), que comprende

el horno de reaccin, la caldera de recuperacin y el primer condensador; y la seccin

cataltica (seccin final) que est constituida por el resto del equipo en lnea desde la

salida del primer condensadorhasta el incinerador de los gases residuales (o de cola) y

la chimenea (Figura 1.2).

ARU

AMINA POBRE

AMINA RICA

SWSAGUA AMARGA

SRU

GAS CIDO

GAS CIDOAMONIACAL

AGUA DESFLEMADA

EXCESO DE AGUA SEPARADA PARA TRATAR

GAS DE COLA

RECIRCULACIN DE GASCIDO

TGTU

UNIDADES DEREFINERA:

DESTILACINDE CRUDO,

HIDROTRATA-MIENTO, FCCU,COQUIZACIN,

GF Y LPG

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

20/103

CAPTULO 1. ANTECEDENTES

4

Las caractersticas de la alimentacin de gas cido, como la concentracin de

H2S, determinan principalmente la configuracin de la seccin trmica. Estasconfiguraciones son: unidades con derivacin o by-pass, para concentraciones de 20-

50% mol de H2S en la alimentacin y unidades directas, para concentraciones de 50-

80% mol de H2S (Kohl y Nielsen, 1997, Larraz Mora, 1998).

En el SNR se tienen unidades Claus con configuraciones de alimentacin directa

en la etapa trmica, ya que se manejan altas concentraciones de H2S, arriba de 50%

mol. Sin embargo, la eficiencia deseada de recuperacin de azufre generalmente dictala seleccin de los procesos utilizados en la seccin final, que usualmente incluye el

tratamiento de gases de cola (Chen, Chow y Wong, 2002).

En una unidad de tratamiento Claus, se convierte del 60 a 70% del total de

azufre en la seccin trmica, y en la seccin cataltica el remanente 36 a 26% (Tim

Armstrong, 1996).

El parmetro con mayor influencia en el rendimiento, es la relacin aire - gas

cido. Una forma de saber si la relacin aire - gas cido es correcta, consiste en el

anlisis de la proporcin H2S/SO2, la cual debe permanecer en un valor igual a 2. Si

esta relacin es mayor que 2 se est trabajando en dficit3de aire y si es menor de dos

hay exceso4 de aire. Esta relacin puede medirse mediante analizadores en lnea,

cromatografa5y fotometra ultravioleta o infrarroja6. Una vez que una mala relacin de

aire- combustible pasa el quemador principal, no puede cambiarse (Borsboom et al.,

2003, Larraz Mora, 1998).

3Menor cantidad de SO2 como consecuencia de la falta de O2, se puede apreciar en la reaccin.4Mayor cantidad de SO2 como consecuencia del exceso de O2, se puede apreciar en la reaccin.5Mtodo de separacin para la caracterizacin de mezclas complejas.6Mtodos de anlisis espectroscpicos que se basan en la medida de la radiacin electromagntica emitida oabsorbida por la materia.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

21/103

CAPTULO 1. ANTECEDENTES

5

El quemador del reactor trmico destruye los hidrocarburos y el amoniaco y

suministra una oxidacin parcial controlada de H2S para formacin de azufre en elhorno de reaccin. El horno de reaccin es la parte crtica del equipo en el proceso

Claus. Opera a temperaturas superiores a 925C (1198.15 K). Por debajo de esta

temperatura la estabilidad de la flama es mala y ocurren reacciones laterales adversas,

lo que hace que la operacin sea difcil y poco confiable. Para las unidades que

procesan gases amargos o alimentaciones que contengan hidrocarburos pesados,

como benceno, tolueno y xileno (BTX), la temperatura mnima de operacin necesaria

es todava ms alta (CONIP, 1997, Quinlan, 2004).

En el horno de reaccin se oxida aproximadamente una tercera parte del H2S en

la alimentacin de gas cido con aire de la combustin para formar SO2.

KJOHSOOSH 75.517H2

3 Reaccin2222 =++

El SO2 formado de esta manera reacciona con el H2S restante (la reaccin Claus)

para dar azufre elemental:

KJOHSSOSH 2.147H232 Reaccin222 =++

La reaccin global es:

KJOHSOSH 95.664H33233 Reaccin222 =++

Tambin ocurren varias reacciones colaterales indeseables entre los

hidrocarburos y el dixido de carbono en el gas cido, produciendo CO, H2, COS y CS2.

El COS y CS2 no se convierten fcilmente en azufre y por lo tanto reducen la eficiencia

global de recuperacin del azufre. De la misma manera, el coque formado de la

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

22/103

CAPTULO 1. ANTECEDENTES

6

desintegracin y de la reaccin incompleta de los hidrocarburos pesados (debido a las

bajas temperaturas de operacin en el horno de reaccin, o a una mezcla inadecuada

en el quemador) pueden desactivar el catalizador Claus (Chen, Chow y Wong, 2002),(Reed, 1986).

Los convertidores catalticos Claus operan a temperaturas que van de 270 a 350

C aproximadamente (543.15 a 623.15 K).

El catalizador consiste en xidos de aluminio, bauxita, y xidos de aluminio

activados, as como xidos de aluminio modificados con elementos como Co, Mo, Ni, Cr,W y V. Sin embargo, el catalizador ms usado es almina activada esfrica sin

promotores (Eow, 2002, Larraz Mora, 1998).

La desactivacin del catalizador se refiere a la prdida de la conversin. Se

caracteriza por una disminucin de temperatura en el lecho cataltico, ya que la reaccin

Claus es una reaccin exotrmica (Larraz Mora, 1998).

Los mecanismos de desactivacin se pueden agrupar en dos categoras: Los

que implican cambio en las propiedades estructurales del catalizador, como la

disminucin del rea superficial debido a la destruccin trmica de la estructura del

catalizador. Esto se debe a temperaturas excesivas (ms de 480 C o 753 K) de

operacin en los convertidores catalticos. Tambin la disminucin del rea superficial

se produce por altas presiones parciales de vapor de agua que provocan la destruccin

del rea superficial en la almina (Larraz Mora, 1998).

La segunda categora engloba agentes externos a la reaccin. Como la

deposicin sobre la estructura porosa del catalizador, lo que impide el acceso de los

reactantes hacia los centros activos, esto provocado por sulfatacin (adsorcin de SO 2,

coque, cenizas y sales) (Larraz Mora, 1998).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

23/103

CAPTULO 1. ANTECEDENTES

7

La sulfatacin se considera la principal causa de desactivacin de los

catalizadores Claus, sin embargo es reversible, forzando la presencia de una mayorcantidad de H2S en la corriente a los reactores catalticos, obteniendo una relacin de

H2S/SO2 entre 2.5-10 de 24 a 36 horas al menos una vez al mes para mantener activo

el catalizador (Larraz Mora, 1998).

El proceso Claus con dos etapas catalticas, logra un porcentaje de recuperacin

de 94 a 95% peso y con tres etapas catalticas, se alcanzan recuperaciones alrededor

del 96 al 97% peso del azufre total de la alimentacin. Cabe sealar que lasconversiones citadas no toman en cuenta las prdidas causadas por la presencia de

COS y CS2 y las conversiones globales deben ajustarse a la baja por la cantidad de

estas prdidas (Kohl y Nielsen, 1997).

En la Figura 1.2 se observa el Proceso Claus bsico.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

24/103

Fosa de almacenamiento de azufre

ETAPA CATALTICA

Vapor dealta presin

Rec

Al scon

Al sistemade vapor

Agua de caldera

Azufrea la fosa

CondensadorNo. 3

ConvertidorNo. 2

Al sistema decondensados

RecalentadorNo. 2Vapor de

alta presin

CondensadorNo. 2

CondensadorNo. 1

Agua de caldera

Azufrea la fosa

Al sistemade vapor

ConvertidorNo. 1

RecalentadorNo. 1

ETAPA TRMICA

Al sistema decondensados

Vapor dealta presin

Azufrea la fosa

Al sistemade vapor

Agua de caldera

Enfriador de

reaccin (calderade recuperacin )

Al sistema devapor

Tambor devapor

Agua decaldera

Soplador de airepara la combustin

Reactortrmico(horno dereaccin )Quemador

Alimentacin de gascido del separadorde aguas sulfurosas

Alimentacin degas cido

amnico (AAG )

Tamborextractor

AAG

Figura 1.2 Proceso Claus bsico (Chen, Chow y Wong, 2002).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

25/103

CAPTULO 1. ANTECEDENTES

9

1.2 UNIDADES DE TRATAMIENTO DE GAS DE COLA (TGTU)

Muchas tecnologas se desarrollan y son propuestas para incrementar la

eficiencia de remocin global de azufre, ms de lo que permite alcanzar el proceso

Claus y as, disminuir la cantidad de azufre emitido a la atmsfera. Esto significa una

mayor confiabilidad y garantiza la operacin con base a las regulaciones ms estrictas

(Kohl y Nielsen, 1997).

Estos tratamientos surgen de la necesidad de disminuir las emisiones decontaminantes, principalmente H2S de las Plantas Claus de recuperacin de azufre. Se

pueden clasificar en tres grupos dentro del mercado internacional.

A) Los procesos de oxidacin selectiva o directa (SOP). En los cuales el

catalizador oxida H2S a azufre elemental, son un modo rentable de mejorar la

recuperacin de azufre entre 98.5 % a 99.3 % peso (Chen, Chow y Wong, 2002).

B) Procesos de subpunto de roco (SDP). Con este tipo de procesos se

alcanzan recuperaciones entre 98.5 % a 99.5 % peso, son procesos que favorecen el

equilibrio de la reaccin Claus a temperaturas bajas con un nmero de camas

catalticas adicionales (Chen, Chow y Wong, 2002).

C) Procesos de recirculacin de sulfuro de hidrgeno.En donde el sulfuro de

hidrgeno se recircula al horno Claus despus de pasar por un tratamiento

principalmente con aminas selectivas. Se logran recuperaciones ms altas, entre 99.5%

a 99.99 % peso (Quinlan, 2004).

Por lo general se aade un TGTU para cada SRU, ya que un tratamiento comn

para mltiples SRU tiene la ventaja de costo reducido, pero trae problemas como un

punto comn de falla potencial para todos los trenes SRU corriente arriba (Slavens y

Didriksen, 2007).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

26/103

CAPTULO 1. ANTECEDENTES

10

1.2.1 TIPOS DE TGTU

A) OXIDACIN CATALTICA SELECTIVA O DIRECTA (SOP)

Con este proceso se busca convertir H2S a azufre. Para que se aplique de forma

eficiente es necesario que el contenido principal del gas de cola sea H2S, ya que la

reaccin solamente se lleva a cabo entre el H2S y el O2. Lo anterior se logra

manteniendo la relacin molar de H2S/ SO2 en un valor mayor que 2, para que

predomine la cantidad de H2S en relacin al SO2, operando con deficiencia de oxgenoen la seccin Claus.

Se necesita un catalizador de Fe2O3 soportado en 32OAl , SiO2 u TiO2

generalmente, es un catalizador reportado en la literatura como caro. Requiere

temperaturas que van de 135 a 150 C (408.15 a 423.15 K) (Borsboom et al., 2003,

Kohl y Nielsen, 1997).

Se lleva a cabo la siguiente reaccin:

xS

xOHOSH

1

2

1222 ++

Con estos procesos se pueden alcanzar conversiones al equilibrio aproximadas de 98.5

a 99.3% peso.

B) OPERACIN EN SUBPUNTO DE ROCO (SDP)

La operacin en subpunto de roco tiene como objetivo lograr un mayor equilibrio

de la reaccin Claus y por lo tanto incrementar la recuperacin de azufre.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

27/103

CAPTULO 1. ANTECEDENTES

11

La conversin al equilibrio de la reaccin Claus (H2S a S) incrementa al disminuir

la temperatura, debajo del punto de roco del azufre (117 C o 390.15 K) en una reginmoderada. Se acerca al 100% a una temperatura de aproximadamente 121 C (394.15

K) (Kohl y Nielsen, 1997).

Las camas de catalizador convencionales del proceso Claus se mantienen a una

temperatura sobre el punto de roco del azufre, para evitar la deposicin de azufre

lquido en la superficie del catalizador, ya que esto causa la desactivacin del mismo.

Sin embargo, esto impide alcanzar altas eficiencias que se lograran trabajando a bajastemperaturas (Kohl y Nielsen, 1997).

El proceso Claus de subpunto de roco utiliza las mismas reacciones qumicas

que el proceso Claus, pero las camas de catalizador operan a una temperatura debajo

del punto de roco del azufre (100 a 125 C o 373.15 a 398.15 K), obtenindose

conversiones de equilibrio ms altas. Como consecuencia de las bajas temperaturas el

azufre se deposita en el catalizador, pero esta deposicin no afecta al proceso ya que

se trabaja en una operacin cclica. Esta operacin comprende regeneracin peridica

de cada cama por vaporizacin de los depsitos de azufre con una corriente de gas a

elevada temperatura (316 a 343 C o 589.15 a 616.15 K aproximadamente);

posteriormente el azufre se condensa y recupera (Kohl y Nielsen, 1997).

Este proceso puede usarse como un adicional a la existente unidad Claus, o

diseado dentro de un sistema integrado de alta eficiencia (Kohl y Nielsen, 1997).

Puede alcanzar conversiones al equilibrio aproximadas de 98.5 a 99.5 % peso.

CCCCCCCCCCCCCCCC

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

28/103

CAPTULO 1. ANTECEDENTES

12

C) PROCESOS DE RECIRCULACIN DE SULFURO DE HIDRGENO,

TRATAMIENTO CON AMINAS SELECTIVAS

Este grupo de procesos primero convierte los compuestos de azufre en el gas de

cola a H2S mediante operaciones de hidrogenacin e hidrlisis. Despus mediante una

solucin de alcaloamina se absorbe selectivamente el H2S; posteriormente se separa

de la solucin de alcaloamina y se recircula a la unidad Claus (Kohl y Nielsen, 1997).

El tratamiento con aminas selectivas tiene como objetivo remover H2S con

absorcin parcial de CO2de una corriente de gas (Quinlan, 2004).

Las alcaloaminas ms utilizadas en tratamiento de gas se muestran en la Tabla 1.1:

Tabla 1.1. Principales aminas empleadas en el tratamiento de gas

Tipo de amina Ejemplos:

Primaria Monoetanolamina (MEA)

Diglicolamina (DGA)Secundaria Dietanolamina (DEA)

Diisopropanolamina (DIPA)

Terciaria Metildietanolamina (MDEA)

Trietanolamina (TEA)

Tambin se pueden emplear una mezcla de estas.

Los gases cidos reaccionan con bases lquidas dbiles para formar sales

trmicamente regenerables. La reaccin es exotrmica y se libera una cantidad de calor

considerable. Se produce una transferencia directa de protn (Street, 1995).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

29/103

CAPTULO 1. ANTECEDENTES

13

HHSNHRRRSHNRRR

CalorSalcidoBase

-3212321 ++

+

+

Transferencia directa de un protn.

La reaccin entre el CO2 y la amina puede ocurrir va dos mecanismos de

reaccin. Cuando el CO2se disuelve en agua, forma cido carbnico y lentamente se

disocia a bicarbonato. Luego se produce una reaccin cido-base (Street, 1995).

HHCONHRRRNRRROHCO

_______________________________

HNHRRRHNRRR

to)(bicarbonaHCOHCOH

carbnico)(cidoCOHOHCO

-332132122

321321

-332

3222

+++

++

+

+

+

++

+

Reaccin cido- base

Un segundo mecanismo de reaccin del CO2requiere un hidrgeno poco estableen la estructura molecular de la amina.

HNCOORRNHRRNHR2RCO

_____________________________________________

HNHRRNCOORRNHRRHCOONRR

HHCOONRRNHRRCO

-21221212

221-

2121-

21

-21212

+++

+++

++

+

++

+

Reaccin de formacin del cido carbmico

Esta reaccin forma un cido carbmico sustituido y es llamada reaccin de

formacin de carbamato. Esta reaccin ocurre solamente entre aminas primarias y

secundarias (Street, 1995).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

30/103

CAPTULO 1. ANTECEDENTES

14

Sin embargo, la absorcin selectiva de H2S en alcanolaminas es ms rpida que

la de CO2. Este fenmeno es ms pronunciado con aminas secundarias y terciarias quecon las aminas primarias. Dependiendo de la composicin del gas, eleccin de la amina

y diseo del absorbedor, la co-absorcin del CO2 se limitar a un 10-40% del CO2

contenido en el gas de alimentacin al absorbedor (Kohl y Nielsen, 1997).

En la etapa de regeneracin de la amina se emplea energa en forma de calor

para invertir la reaccin de la sal y formar las bases y cidos originales. El uso de una

cantidad significativa de energa para la regeneracin de la amina es una desventajadel proceso. Esta familia de procesos tiene en comn una hidrogenacin inicial y unidad

de hidrlisis para convertir todos los compuestos de azufre a H2S. Con estos procesos

se alcanzan las mayores conversiones al equilibrio (99.9% peso) (Kohl y Nielsen, 1997).

En el esquema siguiente, se observan las principales tecnologas de tratamiento

de gas de cola disponibles comercialmente para procesos de remocin de azufre en

refineras (Castro G. et al., 2001, Higman y Van der Burgt, 2008, Kohl y Nielsen, 1997).

1) Oxidacin selectiva o directa:

a) Superclausb) Euroclausc) BSR/ Selectoxd) MODOP

2) Subpunto de Roco

a) Sulfreen

b) CBAc) MCRCd) CLINSULF- SDP

3) Recirculacin de H2S

a) SCOTb) Sulftenc) Resulfd) EXXON FLEXORB SE PLUS

TGTU

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

31/103

CAPTULO 1. ANTECEDENTES

15

1.2.2 OPERACIONES PARA INCREMENTAR LA RECUPERACIN DE AZUFRE

Existen tambin otras operaciones que se emplean con los procesos

mencionados anteriormente, para evitar prdidas en la recuperacin de azufre. Estas

operaciones son: Hidrogenacin de SO2 a H2S, hidrlisis de COS y CS2 a H2S y

remocin de agua.

Sin embargo, si lo que se quiere es manejar corrientes con bajo contenido de

H2S o incrementar la capacidad de la planta, la opcin ms conveniente es el

enriquecimiento con oxgeno.

A continuacin se explican los fundamentos de estas operaciones.

A) ENRIQUECIMIENTO CON OXGENO

La mxima capacidad de produccin de azufre de una SRU se limita a la mxima

presin permitida a la entrada.

El enriquecimiento con oxgeno tiene como propsito reducir el flujo de gases del

proceso mediante la reduccin de la cantidad de nitrgeno entrante con el aire de

combustin. Esta reduccin en la velocidad de flujo del proceso permite un incremento

en la velocidad de alimentacin de gas cido en la SRU y por lo tanto aumentar la

produccin de azufre (Sassi y Gupta, 2008).

Las tecnologas comerciales actuales ofrecen tres niveles de enriquecimiento conoxgeno y tambin representan tres niveles de capacidad adicional o de expansin de la

planta, modificacin de equipos e inversiones de capital. Los niveles son los siguientes:

A nivel bajo

A nivel medio

A nivel alto

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

32/103

CAPTULO 1. ANTECEDENTES

16

B) HIDROGENACIN DE SO2A H2S

Mediante reacciones de hidrogenacin se busca convertir principalmente SO2a

H2S, para que en una etapa posterior de oxidacin cataltica selectiva, o amina selectiva

se produzca azufre y se recircule H2S a la planta Claus (Rameshni y Street, 2001).

Para una etapa de hidrogenacin se emplea un catalizador tpico de HDS que

consiste generalmente de un soporte de Al2O3 impregnado con xidos de Co/Mo o

Ni/Mo. Las reacciones que se presentan requieren H2 y las temperaturas de reaccinvaran de 260-427C (533.15-700.15 K) (Ministerio del Medio Ambiente, 2004).

En esta etapa toman lugar las siguientes reacciones:

SHHS

SHCOHCOS

SHCHCS

COSCOSO

OHSHSO

OHSHHSO

22

22

222

282

2822

2222

222

22

2812

28

12

23

+

++

++

++

++

++

C) HIDRLISIS DE COS Y CS2A H2S

Mediante hidrlisis se busca convertir COS y CS2principalmente a H2S, aunque

tambin se puede convertir CO, ya que en muchos casos estos compuestos no pueden

convertirse en los tratamientos posteriores. Se utiliza un catalizador de TiO2. Este

catalizador se mantiene activo a temperaturas de 220-230 C (493.15-503.15 K).

Las reacciones se llevan a cabo en presencia de vapor de agua (Borsboom et al.,

2003, Kohl y Nielsen, 1997).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

33/103

CAPTULO 1. ANTECEDENTES

17

Se efectan las siguientes reacciones:

222

222

2222 22

COHOHCO

SHCOOHCOS

SHCOOHCS

++

++

++

Para recuperar la mayor cantidad de COS y CS2,la primera cama cataltica opera

a una temperatura alrededor de 340 C (613.15 K) con un mnimo y mximo permitido

de 315 y 360 C (588.15- 633.15 K) respectivamente (CETAC-WEST, 2008).

D) REMOCIN DE AGUA

Se emplea generalmente antes del proceso de oxidacin directa, ya que la

disminucin de H2O favorece una mayor produccin de azufre. De acuerdo al principio

de Le Chatelier, eliminar el agua en la etapa cataltica (uno de los productos de

reaccin), cambia el equilibrio hacia una mayor conversin (Kettner, Liermann y Lubcke,1985, Sassi y Gupta, 2008).

Los productos de la reaccin Claus (S y H2O) tambin pueden reaccionar y se

puede presentar la reaccin reversible siguiente que reduce la conversin total de

azufre (Kohl):

SOHSOSH 322 222 ++

Por lo tanto, las conversiones pueden incrementarse por remocin de agua. La

deshidratacin requiere aadir ms equipos al proceso, pero disminuye el tamao de

los equipos situados despus de la remocin de agua, ya que el volumen de la corriente

disminuye aproximadamente en un 25%. Por otra parte, se necesita menos energa

para el calentamiento que en el caso de las corrientes de salida de gases que contienen

agua (Kettner, Liermann y Lubcke, 1985, Kohl y Nielsen, 1997).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

34/103

CAPTULO 1. ANTECEDENTES

18

El contenido de agua en la corriente de gas se debe reducir a menos de 10%

volumen, de preferencia de 4 a 6% volumen. El agua tratada puede utilizarse comoagua de enfriamiento o como agua de alimentacin a calderas (Kettner, Liermann y

Lubcke, 1985).

1.2.3 SELECCIN DE TGTU

La seleccin de una TGTU, representa una tarea compleja, que comprende el

estudio cuidadoso de diversos factores, entre los que se encuentran: La composicin

del gas, la presin y la temperatura del gas cido a procesar, las especificaciones delgas producto y requisitos del proceso (Street, 1995).

Los factores a considerar, se clasifican principalmente en factores tecnolgicos y

factores econmicos. Entre los factores tecnolgicos, se pueden mencionar (Aguilar

Rodrguez, 2008):

Factores tecnolgicos

1. Impacto al ambiente

- Catalizador empleado

- Efluentes de la planta

- Impacto de emisiones

2. Seguridad- Manejo y disposicin de catalizadores

- Sistema de control ante fugas

3. Confiabilidad de operaciones

- Diseo de horno

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

35/103

CAPTULO 1. ANTECEDENTES

19

- Nivel de recuperacin de azufre

- Tolerancia a contaminantes en gases cidos a procesar

4. Experiencia del licenciador

- Experiencia en plantas de recuperacin de azufre (Operacin, ingeniera yconstruccin)

Entre los factores econmicos, se encuentran (Aguilar Rodrguez, 2008):

Factores econmicos

1. Costos de inversin

- Capital de inversin

2. Costos de operacin

- Nmero de equipos (puntos de control)3. Costo social por emisiones

Estos costos son agregados, el nico que se resta es el valor de venta del azufre,

que representa una porcin mnima (Aguilar Rodrguez, 2008).

En 2000, Kellogg Brown & Root, USA y GTI E&P Services realizaron un anlisis,

en el que compararon 14 TGTU. En este trabajo se concluy que los mejores procesos

para obtener 99% de recuperacin de azufre son el CBA, MCRC, SULFREEN y

SUPERCLAUS, los tres primeros son procesos de subpunto de roco y el ltimo de

oxidacin directa. Para ms de 99.8% de recuperacin, el proceso SCOT de

recirculacin de H2S, fue el ms factible. Lo anterior despus de haber estudiado

cuatro casos con diferentes composiciones de alimentacin y capacidad (Strickland,

Quinlan y Velasquez, 2000).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

36/103

CAPTULO 2. MARCO TERICO

En este captulo se describe el panorama

actual de recuperacin de azufre en el SNR, as

como los principales procesos de recuperacin

de azufre disponibles comercialmente.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

37/103

CAPTULO 2. MARCO TERICO

21

2.1 RECUPERACIN DE AZUFRE EN EL SNR

El SNR de Mxico cuenta con seis refineras en el pas, ubicadas en Cadereyta,

Nuevo Len; Ciudad Madero, Tamaulipas; Salamanca, Guanajuato; Tula, Hidalgo;

Minatitln, Veracruz y Salina Cruz, Oaxaca. Estas refineras procesan crudos como el

Maya de 22 API y 3.3% de azufre, Istmo de 33.6 API y 1.3% de azufre y Olmeca de

39.3API y 0.8% de azufre.

La mezcla que se procesa est compuesta de manera global por:

Crudo ligero (Istmo).. 65.7%

Crudo pesado (Maya)27.7%

Otros crudos (reconstituidos7)... 5.7%

Crudo Superligero (Olmeca). 0.9%

100.00%

En el SNR de Mxico se cuenta tambin con unidades de recuperacin de azufre

(SRU) y unidades de tratamiento de gas de cola (TGTU) como se puede observar en la

Tabla 2.1. La unidad de recuperacin de azufre (SRU) es la unidad en la que se elimina

el gas cido mediante su transformacin a azufre elemental y la Unidad de Tratamiento

de Gas de Cola (TGTU) es un proceso posterior que tiene como objetivo eliminar la

mayor cantidad de remanentes de azufre que pudiera contener la corriente de salida de

la SRU (gas de cola) y que posteriormente se libera a la atmsfera (Buchanan et al.,1996).

7El crudo reconstituido es una mezcla de crudos Istmo, Maya, Olmeca y crudos locales.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

38/103

CAPTULO 2. MARCO TERICO

22

Tabla 2.1. Capacidad de procesamiento de las unidades SRU y TGTU en el SNR

Refinera Ubicacin Capacidad deprocesamiento

(MBD)

Unidades deRecuperacin

de azufre (SRU)

TGTU (SCOT)

Ing. Hctor R.Lara Sosa

Cadereyta,Nuevo Len

207 5 3

Francisco I.Madero

Cd. Madero,Tamaulipas

149 1 2

Ing. AntonioM. Amor

Salamanca,Guanajuato

196 2 1

Miguel Hidalgo Tula, Hidalgo 273 4 3

Gral. LzaroCrdenas

Minatitln,Veracruz

169 1 0

Ing. AntonioDoval Jaime

Salina Cruz,Oaxaca

290 3 0

Estos procesos facilitan a las refineras del SNR alcanzar los porcentajes de

recuperacin de azufre exigidos. No obstante, el objetivo es hacer frente a lasexigencias actuales y estar preparados para el futuro; tenemos una responsabilidad a

nivel mundial de enfrentar estos cambios y reducir la contaminacin en todas sus

formas, en este caso la contaminacin atmosfrica.

El sector de refinacin en nuestro pas est interesado en formar un equipo de

especialistas en plantas de recuperacin de azufre, ya que por experiencia previa, se

sabe que es mejor tener un grupo de especialistas capacitados para hacer frente a los

problemas comunes que puedan surgir en estas plantas. Es por ello que han estudiado

las ventajas de instalar el mismo tipo de planta para recuperacin de azufre en todas las

refineras del pas, buscando adaptarlas a las condiciones especficas de cada lugar.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

39/103

CAPTULO 2. MARCO TERICO

23

2.2 TECNOLOGAS COMERCIALES DE LOS PROCESOS DE OXIDACIN

SELECTIVA (SOP)

Estos procesos utilizan tres o cuatro reactores Claus, sustituyendo el catalizador

en el ltimo por un catalizador de oxidacin selectiva.

2.2.1PROCESO SUPERCLAUS

El proceso Superclaus fue desarrollado en los Pases Bajos (Holanda) demanera conjunta por Comprimo B.V, VEG-Gasinstitute y la Universidad de Utrecht (Kohl

y Nielsen, 1997).

Superclaus es una marca registrada de Jacobs Nederland B.V., la cual es una

empresa dedicada a proporcionar una amplia variedad de servicios tcnicos

profesionales y de construccin a industrias alrededor del mundo. Este proceso se

introdujo por primera vez en enero de 1988 (Borsboom et al., 2003).

DESCRIPCIN DEL PROCESO

Superclaus es un proceso continuo de oxidacin cataltica selectiva o directa que

comprende dos secciones bsicas:

1. Un proceso Claus convencional con dos o tres reactores catalticos.

2. Un reactor de oxidacin cataltica selectiva para convertir H2S a azufre elemental

empleando un catalizador basado en almina o slica con xidos de Fe como faseactiva (Borsboom et al., 2003).

Un parmetro fundamental de este proceso es el control de la relacin de H 2S/

SO2 en un valor mayor que 2 en la primera seccin del proceso, para favorecer la

presencia de H2S en el reactor de oxidacin cataltica selectiva. Lo anterior es porque

en este reactor solo se convierte H2S (Borsboom y Lagas, 1999).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

40/103

CAPTULO 2. MARCO TERICO

24

El catalizador empleado se puede clasificar en cuatro generaciones que se

observan en la Tabla 2.2 (Borsboom et al., 2003):

Tabla 2.2. Catalizadores de oxidacin selectiva

Generacin Ao8 Tipo de

material de

soporte

Componente

activo

Produccin

de azufre (%

peso)

Temperatura

de entrada de

reactor ( C)

1 1984/198632OAl Fe2O3/Cr2O3 80-85 240

2 1988/1990 SiO2 Fe2O3 85-90 2103 1990/1992 SiO2 y Na2O Fe2O3 85-90 210

4 1994/2002 SiO2 Fe2O3/Zn 90-95 210

Este catalizador ofrece grandes ventajas entre las que destacan (Kohl y Nielsen, 1997):

1. No es sensible al H2O.

2. Tiene larga vida til3. Destruye NH3.

Se lleva a cabo la reaccin de oxidacin cataltica selectiva o directa a una

temperatura aproximada de 250-300 C (523.15- 573.15 K). La presencia de SO2, COS,

CS2 u otros compuestos constituyen prdidas en la recuperacin, ya que no se

convierten en la etapa cataltica. Si es necesario un catalizador basado en TiO2puede

emplearse en el primer reactor para hidrolizar los compuestos de carbono (Borsboom et

al., 2003).

Las conversiones obtenidas se observan en la Tabla 2.3 (Kolniak, 2000):

8Aos de desarrollo en el laboratorio y de produccin comercial.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

41/103

CAPTULO 2. MARCO TERICO

25

Tabla 2.3. Conversiones ideales obtenidas con el Proceso Superclaus9

Proceso Conversin obtenida (ideal) % peso

2 Etapas Claus + Superclaus 98.9-99.4%

3 EtapasClaus + Superclaus 99.3-99.6%

En relacin a costos se observan ventajas como (Kohl y Nielsen, 1997):

Bajos costos de operacin y mantenimiento.

No se requieren solventes especialesEl consumo de energa es bajo

Sin embargo, el proceso presenta una desventaja importante, ya que el

catalizador empleado es costoso (Wozny y Kilian, 2003).

El diagrama del proceso Superclaus se observa en la Figura 2.1.

9No se toma en cuenta las prdidas por COS, CS2, SO2u otros compuestos.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

42/103

Fosa de almacenamiento de azufre

Vapor dealta presin

Re

Al

coAl sistemade vapor

Agua de caldera

Azufrea la fosa

CondensadorNo. 3

ConvertidorNo. 2

Al sistema de

condensados

RecalentadorNo. 2Vapor de

alta presin

CondensadorNo. 2

CondensadorNo. 1

Agua de caldera

Azufrea la fosa

Al sistemade vapor

ConvertidorNo. 1

RecalentadorNo. 1

PROCESO CLAUS BSICO

Al sistema de

condensados

Vapor dealta presin

Azufrea la fosa

Al sistemade vapor

Agua de caldera

Enfriador dereaccin (calderade recuperacin )

Al sistema devapor

Tambor devapor

Agua decaldera

Soplador de airepara la combustin

Reactortrmico(horno dereaccin )Quemador

Alimentacin de gascido del separadorde aguas sulfurosas

Alimentacin degas cido

amnico (AAG )

Tamborextractor

AAG

Q

Figura 2.1. Proceso SUPERCLAUS (Borsboom et al., 2003).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

43/103

CAPTULO 2. MARCO TERICO

27

2.2.2 PROCESO EUROCLAUS

DESCRIPCIN DEL PROCESO

El proceso Euroclaus es una mejora del proceso Superclaus. Incluye un reactor

de hidrogenacin que contiene catalizador de cobalto/molibdeno entre el ltimo reactor

Claus y el reactor de oxidacin selectiva, para convertir SO2a H2S antes de pasar por el

reactor de oxidacin directa (Mcintyre y Lyddon, 1997).

El control de la relacin de H2S/SO2en la etapa Claus ya no es tan rgido debido

a la presencia del catalizador para hidrogenacin. El catalizador es el que se emplea

comnmente en HDS y se aade en la parte inferior del ltimo reactor Claus (Ministerio

del Medio Ambiente, 2004).

Si se presentan altos niveles de CO como de 1% volumen, se puede producir

COS a partir de CO y azufre vapor como se muestra en la siguiente reaccin.COSSCO +

Por medio de una capa adicional de catalizador para hidrolizacin, que es activo

a temperaturas de 220 a 230 C (493.15- 503.15 K), se puede convertir COS y tambin

SO2, de acuerdo a las reacciones (Borsboom et al., 2003):

82

222

8

3222 SCOSOCOS

SHCOOHCOS

++

++

Las conversiones alcanzadas con el Proceso Euroclaus se pueden ver en la Tabla 2.4:

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

44/103

CAPTULO 2. MARCO TERICO

28

Tabla 2.4. Conversiones ideales obtenidas con el Proceso Euroclaus

Proceso Conversin obtenida (ideal) % peso

Claus 1 Etapa + Euroclaus + Superclaus 99.3%

Claus 2 Etapas + Euroclaus + Superclaus 99.7%

La ventaja principal que se observa en este proceso es:

Se obtiene conversiones mayores al disminuir las prdidas por SO2.

Las desventajas observadas son:Mayor requerimiento de catalizador.

El catalizador empleado es caro.

El diagrama del proceso Euroclaus es el mismo que para el proceso Superclaus,

pero con la modificacin de que en el convertidor Claus No.2 se aade el catalizador

para hidrogenacin.

2.2.3 PROCESO BSR/ SELECTOX

Este proceso fue desarrollado por Union Oil Company de California (ahora

Unocal Corporation) y la compaa Ralph M. Parson (ahora Parson Corporation),

utilizando un catalizador propio, el catalizador Selectox 33 (Kohl y Nielsen, 1997).

En 1995 UOP adquiere las licencias de los procesos de Unocal. ActualmenteUOP comparte la licencia de este proceso con Worley, una empresa australiana

dedicada a consultora e ingeniera que en 2004 adquiere Parson E&C y fusiona sus

operaciones comenzando a trabajar como WorleyParson.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

45/103

CAPTULO 2. MARCO TERICO

29

DESCRIPCIN DEL PROCESO

BSR/ Selectox consiste en una etapa Claus convencional seguida por el proceso

BSR de hidrogenacin, ms etapas de enfriamiento (condensacin y columna de

enfriamiento) para posteriormente entrar al reactor Selectox de oxidacin cataltica

selectiva. Cuando se requiere el gas puede procesarse en una etapa Claus final.

Debido a que el proceso incluye una etapa de hidrogenacin, no es tan rgido el control

de la relacin de H2S/SO2 en un valor igual a dos como en otros procesos (Kohl y

Nielsen, 1997).

El catalizador empleado en el reactor de hidrogenacin es un catalizador

convencional como el usado en HDS. El empleado para la oxidacin cataltica selectiva

es un catalizador propio de la compaa llamado Selectox 3310. Este catalizador es

activo, selectivo y estable para la oxidacin de H2S a azufre (Kohl y Nielsen, 1997).

La conversin ideal reportada que se alcanza con este proceso se muestra en la

Tabla 2.5 (Kohl y Nielsen, 1997):

Tabla 2.5. Conversiones ideales obtenidas con el Proceso BSR/ Selectox

Proceso Conversin obtenida (ideal) % peso

2 Etapa Claus + BSR Hidrogenacin +

Remocin de agua + Reactor Selectox

99.5%

Las ventajas que se observan son:Se alcanza una alta conversin al incluir en el proceso hidrogenacin y remocin

de agua y la remocin de agua disminuye la corriente de salida.

La principal desventaja del proceso es

Demasiado equipo adicional.

En la Figura 2.2 se muestra el esquema del proceso BSR/ Selectox.

10Selectox 33. Marca registrada.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

46/103

Fosa de almacenamiento de azufre

Al sistemade vapor

Agua de caldera

Azufrea la fosa

CondensadorNo. 3

ConvertidorNo. 2

Al sistema decondensados

RecalentadorNo. 2Vapor de

alta presin

CondensadorNo. 2

CondensadorNo. 1

Agua de caldera

Azufrea la fosa

Al sistemade vapor

ConvertidorNo. 1

RecalentadorNo. 1

PROCESO CLAUS BSICO

Al sistema decondensados

Vapor dealta presin

Azufrea la fosa

Al sistemade vapor

Agua de caldera

Enfriador dereaccin (calderade recuperacin )

Al sistema devapor

Tambor devapor

Agua decaldera

Soplador de airepara la combustin

Reactortrmico(horno dereaccin )Quemador

Alimentacin de gascido del separadorde aguas sulfurosas

Alimentacin degas cido

amnico (AAG )

Tamborextractor

AAG

Reductorde gas

Reactor dehidrogenacin

CondensadNo. 3

Al sistemde vapo

Azufra la fo

Agua de caldera

Figura 2.2. Proceso BSR/ Selectox (Kohl y Nielsen, 1997).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

47/103

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

48/103

CAPTULO 2. MARCO TERICO

32

Entre las ventajas de este proceso encontramos:

Se alcanzan altas recuperaciones, alrededor de 99.6% peso.

Por la remocin de H2O, el volumen de gas se reduce aproximadamente un 25%,

que disminuye los costos de inversin, ya que las tuberas y equipos posteriores

pueden ser de dimensiones menores. Tambin se necesita menos energa para

calentamiento intermedio.

El catalizador empleado de TiO2presenta algunas ventajas sobre el catalizadorde Al2O3.

Las desventajas de este proceso son:

Demasiado equipo (requiere ms puntos de control)

Se emplea mayor cantidad de catalizador en comparacin a otros SOP.

En la Figura 2.3 se muestra el diagrama del proceso MODOP.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

49/103

ReactorCaldera de

recuperacin

QuemadorReactorAireGasCondensador

Quemador ReactorAireGas Condensador Quemador

AireGas

AireGas Quemador

VaporTorre de

enfriamiento Agotaagua

Agua

Agua

Gas de colaClaus

HidrogenacinDes

Oxidacin Directa Incineracin

I.C

Aire

Azufre

AireAzufre

I.C Aire

Figura 2.3. Proceso MODOP (Kohl y Nielsen, 1997)

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

50/103

CAPTULO 2. MARCO TERICO

34

2.3 TECNOLOGAS COMERCIALES DE LOS PROCESOS DE SUBPUNTO DEROCO (SDP)

La operacin en subpunto de roco permite obtener conversiones mayores al

equilibrio, las que se ven favorecidas con las bajas temperaturas. Sin embargo, en una

operacin Claus convencional no se opera con esas temperaturas, para evitar la

desactivacin del catalizador de almina al depositarse azufre lquido en los centros

activos de la cama cataltica.

Como la reaccin Claus ocurre en fase gas, el azufre lquido no inhibe la

reaccin como el azufre vapor, si no que remover uno de los productos de reaccin

resulta en un cambio favorable en el equilibrio de reaccin y altas conversiones de

azufre (Sassi y Gupta, 2008).

Un parmetro fundamental que es distintivo de todos los procesos de subpunto

de roco es el mantenimiento de la relacin estequiomtrica de 2 mol de H2S a 1 mol deSO2.

A continuacin, se mencionan los principales procesos comerciales de remocin

que operan debajo del punto de roco del azufre.

2.3.1 PROCESO SULFREEN

En 1968 SNPA Sulfreen process desarroll el proceso Sulfreen para tratamiento

de gas de cola. El proceso Sulfreen convierte H2S y SO2contenido en el gas de cola a

azufre a bajas temperaturas 127-149 C (400- 422 K) al favorecer el equilibrio de la

clsica reaccin Claus (McKetta y Cunningham, 1982).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

51/103

CAPTULO 2. MARCO TERICO

35

DESCRIPCIN DEL PROCESO

Es un proceso cclico que comprende el manejo de tres reactores de forma que

uno est en ciclo de calentamiento, desorcin o regeneracin, otro en ciclo de

enfriamiento y otro en adsorcin (McKetta y Cunningham, 1982).

Se emplea un catalizador slido similar al de almina empleado en el proceso

Claus, llamado catalizador AM. Este catalizador remueve oxgeno y es un catalizadorefectivo para la reaccin Claus (Kohl y Nielsen, 1997).

Las conversiones que se alcanzan con este proceso son de 98- 99% peso

(McKetta y Cunningham, 1982).

La principal ventaja de este proceso radica en que es posible obtener mayores

conversiones que con el proceso Claus. Mejoras adicionales pueden incorporarse para

alcanzar mayores recuperaciones por ejemplo: adicionar una hidrlisis corriente arriba

Hidrosulfreen (99.5-99.7%) o una oxidacin directa corriente abajo (Carbosulfreen

>99.8%) (Higman y Van der Burgt, 2008).

En la figura 2.4 se presenta el diagrama del proceso Sulfreen.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

52/103

Reactor Reactor Reactor

Condensador Soplador

Aire

Alimentacin de

gas de cola

Azufre

Azufre Azufre Azufre

Figura 2.4. Proceso Sulfreen (Kohl y Nielsen, 1997).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

53/103

CAPTULO 2. MARCO TERICO

37

2.3.2 PROCESO AMOCO COLD BED ADSORPTION (CBA)

AMOCO Canada Petroleum Company desarroll en la dcada de 1970 y

actualmente licencia uno de los procesos Claus de subpunto de roco ms usados.

DESCRIPCIN DEL PROCESO

Es un proceso cclico similar en principio al proceso Sulfreen. Emplea de dos a

cuatro convertidores catalticos totales dependiendo de la recuperacin de azufre

deseada (Kohl y Nielsen, 1997).

El catalizador empleado es almina, la misma que la usada en convertidores

Claus. La configuracin de cuatro convertidores alcanza recuperaciones de azufre de

99-99.2% peso y la de tres convertidores alcanza 98.5-99% peso en promedio en el

ciclo completo (Kohl y Nielsen, 1997).

La principal ventaja de este proceso es que se alcanzan recuperaciones altas alcambiar el equilibrio de la reaccin hacia una mayor conversin. Tambin la

recuperacin de azufre de los procesos CBA puede incrementarse cuando se utiliza

junto con Amocos ULTRA (Ultra Low Temperature Reaction and Adsorption) o el

proceso ELSE (Extremely Low Sulfur Emissions) (Kohl y Nielsen, 1997).

Las desventajas que presenta son debidas a los problemas de operacin y

mantenimiento que se presentan con las vlvulas de conmutacin (Sassi y Gupta, 2008).

Se recomienda hidrolizar COS y CS2 en el primer reactor para no tener prdidas

en la recuperacin, con un cambio de catalizador para hidrlisis (Kunkel et al., 1977).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

54/103

CAPTULO 2. MARCO TERICO

38

Los diagramas del proceso CBA, durante los periodos de regeneracin y

enfriamiento se muestran en las Figuras 2.5 y 2.6.

Reactor Claus

No. 1

Reactor ClausNo. 2

Reactor CBANo. 1

Reactor CBANo. 2

Efluente de caldera derecuperacin de calor

Gas a incineradortrmico

Azufre

CondensadorNo.2

RecalentadorNo. 2

Condensador

No.3 Azufre

Azufre

REGENERACIN ADSORCIN

CondensadorNo.4

Figura 2.5. Proceso AMOCO-CBA, Regeneracin (Kohl y Nielsen, 1997).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

55/103

CAPTULO 2. MARCO TERICO

39

Reactor ClausNo. 1

Reactor ClausNo. 2

Reactor CBANo. 1

Reactor CBANo. 2

Efluente de caldera de

recuperacin de calor

Gas a incineradortrmico

Azufre

CondensadorNo.2

RecalentadorNo.2

CondensadorNo.3

Azufre

Azufre

ENFRIAMIENTO ADSORCIN

CondensadorNo.4

Figura 2.6. Proceso AMOCO-CBA, Enfriamiento (Kohl y Nielsen, 1997).

2.3.3 PROCESO MAXIMUM CLAUS RECOVERY CONCEPT (MCRC)

El proceso MCRC est licenciado por Delta Projects Inc., de Calgary, (M/s Delta-

hudson Engg. Ltd.) Canad y es muy similar al proceso AMOCO CBA (Kohl y Nielsen,

1997).

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

56/103

CAPTULO 2. MARCO TERICO

40

DESCRIPCIN DEL PROCESO

Consiste generalmente de tres convertidores, sin embargo existe la configuracin

de cuatro convertidores. Estos convertidores alternan su operacin automticamente

entre reaccin/adsorcin y regeneracin (Kohl y Nielsen, 1997).

Este proceso siempre tiene dos convertidores en adsorcin despus del o los

convertidores Claus. Las caractersticas distintivas de este proceso son, que cada

convertidor tiene su propio condensador y que los convertidores cambian directamentela forma de operacin de regeneracin a adsorcin, sin una etapa intermedia de

enfriamiento.

El catalizador es almina, como la que se emplea en los reactores Claus. El

proceso MCRC de tres convertidores recupera alrededor de 99.3% de azufre y el

proceso con cuatro convertidores arriba de 99.5% (Kohl y Nielsen, 1997).

La ventaja ms significativa de este proceso es que requiere menor cambio de

vlvulas y menor rea de proceso y tuberas, lo que reduce costos y puntos de control.

La desventaja principal es que emplea una etapa intermedia de enfriamiento, que

puede resultar en un ligero descenso en la recuperacin de azufre despus del cambio

de la cama para una operacin con tres convertidores (Kohl y Nielsen, 1997).

En la Figura 2.7 se muestra el diagrama del proceso MCRC.

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

57/103

-

8/10/2019 Anlisis y Seleccin de La Mejor Tecnologa Del Proceso de Recuperacion de Azufre Para Gases de Cola en Refineri

58/103

CAPTULO 2. MARCO TERICO

42

DESCRIPCIN DEL PROCESO

En este proceso dos reactores catalticos Claus se reemplazan por dos reactores

con termoplatos para transferencia de calor interna. El reactor de termoplato es el

corazn del proceso Cilnsulf.