2017-2018 - Repositorio Universidad de Guayaquil: Página...

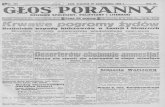

Transcript of 2017-2018 - Repositorio Universidad de Guayaquil: Página...

i

UNIVERSIDAD DE GUAYAQUIL

FACULTAD DE INGENIERÍA QUÍMICA

CARRERA INGENIERÍA QUÍMICA

PROYECTO DE INVESTIGACIÓN

PREVIO A LA OBTENCIÓN DE TÍTULO DE

INGENIERO QUÍMICO

TEMA:

OBTENCIÓN DE CELULOSA MICRO CRISTALINA A PARTIR DE

LA FIBRA DE ESTOPA DE COCO

AUTORES:

ADRIANA MARÍA PINEDA BURGOS

JEREMIAS JOEL NAVARRETE RIVADENEIRA

DIRECTOR DE PROYECTO:

ING. TONNY COLOMA, MSC.

GUAYAQUIL-ECUADOR

2017-2018

ii

UNIVERSIDAD DE GUAYAQUIL

FACULTAD DE INGENIERÍA QUÍMICA

ACTA DE APROBACIÓN TRABAJO DE TITULACIÓN

TEMA: OBTENCIÓN DE CELULOSA MICRO CRISTALINA A

PARTIR DE LA FIBRA DE ESTOPA DE COCO

Trabajo de titulación presentado por:

Aprobado en su estilo y contenido por el Tribunal de Sustentación:

Presidente del tribunal Tutor

Miembro del tribunal Miembro del tribunal

Fecha de titulación:

iii

DECLARACIÓN

“La responsabilidad del contenido desarrollado en

este Trabajo de Titulación, me corresponde

exclusivamente; y la propiedad intelectual de la

misma a la Universidad de Guayaquil según lo

establecido por la Ley vigente”

Firma…………………………………………………….

ADRIANA MARIA PINEDA BURGOS

iv

DECLARACIÓN

“La responsabilidad del contenido desarrollado en

este Trabajo de Titulación, me corresponde

exclusivamente; y la propiedad intelectual de la

misma a la Universidad de Guayaquil según lo

establecido por la Ley vigente”

Firma…………………………………………………….

JEREMIAS JOEL NAVARRETE RIVADENEIRA

v

DEDICATORIA

A Dios, por mantenerme con fuerza y sabiduría en esta etapa de mi vida.

A mis padres María Burgos y David Pineda, quienes son mi inspiración a seguir adelante.

A mi tutor Tony Coloma, por ayuda y dirección.

A mis profesores de la facultad que mediante sus conocimientos logré culminar este

proyecto.

Adriana Pineda Burgos.

vi

DEDICATORIA

A Dios, por su inmenso amor, sabiduría y fortaleza para poder culminar con satisfacción este

proyecto investigativo.

A mis padres, Xavier Navarrete Moran y Teresita Rivadeneira Cordero quienes han sido

ejemplo de superación y esfuerzo, por brindarme su amor y apoyo incondicional en cada etapa

de mi vida, gracias a sus consejos, principios y valores me permitieron cumplir con esta meta

propuesta.

A mi novia, Melissa Quito Tóala, quien ha sido mi mayor inspiración, por ser mi mejor amiga

estando en mis alegrías y tristeza durante todas las etapas de la carrera, gracias a su amor y

consejos supo conservar en mi ese ánimo de superación, mi presente y futuro Te Amo.

A mis hermanos, quienes siempre fueron un apoyo incondicional, con cariño que este logro

también sea el suyo.

A toda mi familia

Joel Navarrete R.

vii

AGRADECIMIENTOS

Agradezco a Dios por ser mi guía y darme sabiduría para lograr mis metas propuestas.

A mis padres por ser mi voz de aliento, mi sostén y son los que han hecho posible este logro.

A mi tía Dolores por ser un apoyo incondicional y consejo.

A mi compañero de tesis por arduo trabajo en equipo y es un gran amigo.

A mi novio, familiares y amigos de los que recibí su ayuda permitiéndome seguir adelante.

A mi tutor por su colaboración y asesoría.

Adriana Pineda B.

viii

AGRADECIMIENTOS

Agradezco a Dios por iluminar mi camino permitiéndome cumplir esta meta propuesta y por

sus inmensas bendiciones.

A mis Padres quienes son mis pilares fundamentales en cada etapa de mi vida.

A mi Novia por ser esa ayuda idónea.

A mi compañera de tesis y gran amiga Adriana Pineda, quien, con su disciplina, optimismo,

compromiso, perseverancia y su gran nivel intelectual aporto incalculablemente para que este

proyectó se haga realidad.

A mi tutor de Tesis Ing. Tony Coloma, gracias a su asesoría y guía en este trabajo de titulación

logramos culminarlo con éxito.

A mis compañeros de estudios, gracias por su ayuda en los momentos difíciles y por su calidad

compañía compartiendo tan lindos momentos.

A todas las personas que contribuyeron de manera directa o indirecta a la realización de este

proyecto

Joel Navarrete R.

ix

RESUMEN

La fibra de estopa de coco (Cocus nucifera) es un residuo que ocasiona un gran impacto

ambiental, y está compuesta por componentes lignocelulosicos como la celulosa que puede

extraerse con el fin de obtener productos de valor agregado. El objetivo fue obtener celulosa

micro cristalina a partir de la fibra de estopa de coco, aplicando combinaciones de las

técnicas tomando como guía algunos estudios realizados por otros autores como Carchi,

(2014) y Estrada-Aroca, (2015). Con ello, se realizó un procedimiento propio optando por

un proceso con las mejores condiciones. Los análisis físicos químicos de la materia prima y

producto terminado se realizaron por los procedimientos en base a las normas INEN, ANSI

y TAPPI. La metodología empleada para la obtención de celulosa incluyo técnicas como

hidrolisis acida al 0,4 % con ácido sulfúrico, hidrólisis alcalina a concentraciones del 10%,

20% y 30 % y un blanqueamiento con hipoclorito al 2 % y al 5 %. La caracterización química

del producto final demostró que el procedimiento de obtención es técnicamente adecuado y

eficaz al 20 % de concentración en la hidrólisis con soda caustica y al 2% de hipoclorito en

la etapa del blanqueamiento, dando como resultado un 73.8 % de pureza de celulosa con un

25 % de rendimiento en el proceso. El pH fue de 6.3 y un 2.5% de ceniza obteniendo así, un

polvo fino semi blanco el cual no es soluble en agua, no tiene olor siendo estas características

propias de la celulosa micro cristalina.

Palabras claves: celulosa micro cristalina, hidrolisis, fibra de estopa de coco.

x

ABSTRACT

The fiber of the coconut tow (Cocus nucifera) is a residue that causes a great

environmental impact, and is chemically composed of a large amount of cellulose that

can be removed to obtain cellulose micro crystalline. The objective of this research work

was to obtain micro crystalline cellulose from the coir fiber, applying combinations of

the techniques of obtaining some studies carried out by other authors, developing a

procedure by choosing the best conditions achieved. The physical chemical analysis of

the raw material and finished product is carried out by the procedures based on standards

INEN, ANSI y TAPPI. The methodology used for the production of cellulose hydrolysis

techniques included how to 0.4 % with sulfuric acid, alkaline hydrolysis at concentrations

of 10%, 20% and 30% and a bleaching with hypochlorite to 2 % and 5 %. The chemical

characterization of the final product showed that the procedure for obtaining is technically

adequate and effective in 20% of concentration on the hydrolysis with caustic soda and

2% sodium hypochlorite in the bleaching stage, resulting in a 73.8 % purity of cellulose

with a 25 % of performance in the process. The pH was 6.3 and 2.5% of ash getting as

well, a fine powder semi white which is not soluble in water, has no odor. These

characteristics of the micro crystalline cellulose.

Keywords: cellulose micro crystalline, hydrolysis, fiber of the coconut tow.

xi

CONTENIDO

DEDICATORIA .................................................................................................................... v

AGRADECIMIENTOS ....................................................................................................... vii

RESUMEN ........................................................................................................................... ix

INTRODUCCIÓN ................................................................................................................. 1

CAPÍTULO I ......................................................................................................................... 2

EL PROBLEMA ................................................................................................................... 2

1. Tema ............................................................................................................................... 2

1.1. Planteamiento del Problema ................................................................................. 2

1.2. Formulación y Sistematización de la Investigación. ............................................ 3

1.2.1. Formulación del problema de investigación. .................................................... 3

1.2.2. Sistematización del problema ........................................................................... 3

1.3. Justificación de la Investigación. ......................................................................... 4

1.3.1. Justificación teórica. ......................................................................................... 4

1.3.2. Justificación metodológica. .............................................................................. 5

1.3.3. Justificación práctica. ....................................................................................... 5

1.4. Objetivos de la Investigación ............................................................................... 6

1.4.1. Objetivo general ............................................................................................... 6

1.4.2. Objetivos específicos ........................................................................................ 6

xii

1.5. Delimitación de la investigación .......................................................................... 6

1.6. Hipótesis ............................................................................................................... 7

1.6.1. Variable independiente. ........................................................................................ 7

1.6.2. Variable Dependiente. ...................................................................................... 7

1.6.3. Operacionalización de las variables ................................................................. 8

CAPÍTULO II ........................................................................................................................ 9

2. Marco referencial ........................................................................................................... 9

2.1. Antecedentes de la Investigación ......................................................................... 9

2.2. Marco Teórico .................................................................................................... 10

2.2.1. Fibras naturales lignocelulósicas. ....................................................................... 10

2.2.2. Composición química de las fibras naturales lignocelulósicas. ..................... 11

2.2.3. Residuos lignocelulósicos del coco (cocus nucifera) ..................................... 19

2.2.4. Fibra de la estopa de coco ............................................................................... 22

2.2.5. Celulosa micro cristalina ................................................................................ 25

2.4. Marco Conceptual............................................................................................ 27

CAPÍTULO III .................................................................................................................... 29

3. Marco metodológico .................................................................................................... 29

3.1. Diseño de investigación. .................................................................................... 29

3.2. Tipo de investigación ......................................................................................... 29

3.3. Instrumentación .................................................................................................. 29

3.3.1. Equipos. .......................................................................................................... 30

xiii

3.3.2. Reactivos ........................................................................................................ 31

3.4. Metodología experimental .................................................................................. 31

3.4.1. Recolección de materia prima. ....................................................................... 32

3.4.2. Caracterización de la materia prima ............................................................... 32

3.4.3. Obtención de celulosa micro cristalina ........................................................... 36

3.4.4. Caracterización de celulosa micro cristalina .................................................. 39

3.5. Ingeniería de procesos ........................................................................................ 43

3.5.1. Diagrama de flujo del proceso. ....................................................................... 43

CAPÍTULO IV .................................................................................................................... 45

Análisis y discusión de los resultados ............................................................................. 45

4.1 Balance de materia................................................................................................... 45

4.2. Resultados experimentales ....................................................................................... 47

4.2.1 Caracterización química de materia prima ............................................................. 47

4.2.2 Obtención de celulosa ............................................................................................. 47

4.2.2.1 Rendimiento y pureza de celulosa obtenida ........................................................ 48

4.2.3 Caracterización de celulosa microcritalina ......................................................... 52

CONCLUSIONES ........................................................................................................... 56

RECOMENDACIONES ................................................................................................. 57

BIBLIOGRAFÍA ............................................................................................................. 58

ANEXOS ......................................................................................................................... 62

xiv

INDICE DE TABLAS

Pág.

Tabla 1. Operacionalización de variables........................................................................…...8

Tabla 2. Componentes lignocelulósicos de la fibra de estopa de coco…………...….…..…24

Tabla 3. Bases legales sobre el aprovechamiento de residuos sólidos…………..………...28

Tabla 4. Parámetros de control durante los procesos de lavado y secado………..…………37

Tabla 5. Variables del proceso de hidrolisis y blanqueo de la fibra……………..…..…….39

Tabla 6. Datos para determinar el No Kappa de cada muestra……………………………..42

Tabla 7. Componentes químicos en la fibra de estopa de coco………………….…………47

Tabla 8. Datos para determinar el rendimiento de la pasta obtenida……………………….48

Tabla 9. Requisitos de rendimiento y pureza después de cada tratamiento……………….49

Tabla 10. Resultados de porcentaje de deslignificación……………………..….…………51

Tabla 11. Resultado del tamaño de partícula…………………………………………........52

Tabla 12. Resultados de solubilidad…………………………………...…………………..53

Tabla 13. Resultados de algunas características físico químicas………………………..…54

Tabla 14. Resultados de comparación entre celulosa obtenida y otros estudios…………...54

xv

INDICE DE FIGURAS

Pág.

Figura 1. Estructura química de la celulosa………………...……………………………...13

Figura 2. Estructura de la hemicelulosa…………………………………..……………….16

Figura 3. Esquema estructural de la lignina………………………………………………..17

Figura 4. Capas de la estopa de coco………………………………………………………21

Figura 5. Fotografía de la fibra de estopa de coco…………………………………………23

Figura 6. Fotografía de muestra para determinación de humedad…………………………33

Figura 7. Fotografía de la muestra en el horno…………………………………….………33

Figura 8 Fotografía de la determinación de ceniza de la materia prima……………………34

Figura 9 Fotografía de celulosa micro cristalina obtenida…………………………………36

Figura 10. Diagrama de flujo de obtención de celulosa micro cristalina…………………..44

Figura 11. Balance de materia de proceso…………………………………………………46

Figura 12. Recolección de materia prima………………………………………………....62

Figura 13. Desfibrado manual de la estopa de coco ………………………………………62

Figura 14. Lavado de fibra ................................................................................................. 63

Figura 15. Pretratamiento de la fibra .................................................................................. 69

Figura 16. Determinación de extraíbles en agua caliente. …………………………………64

Figura 17. Determinación de humedad……………………………………………………64

Figura 18. Determinación de cenizas……………. ……………………………………….65

Figura 19. Determinación de hemicelulosa……………………………………………….65

Figura 20. Determinación de lignina………………………………………………………66

Figura 22. Determinación de No Kappa ………………………………………………….66

xvi

Figura 22. Determinación de celulosa…………………………………………………......67

Figura 23. Hidrólisis alcalina……………………………………………………………...67

Figura 24. Muestras después de hidrolisis………………..……………………………….68

Figura 25. Etapa de blanqueamiento de las muestras…………………………………..….68

Figura 26. Muestra de pasta de celulosa después de cada tratamiento ……………………69

Figura 27. Fotografía de la determinación de pH …………………………………………69

Figura 28. Fotografía de carbonización de celulosa a 250 °C ……………………………..70

Figura 29. Fotografía de soluciones preparadas …………………………………….…….70

Figura 30. Fotografía de vista microscópica de celulosa micro cristalina…………………71

Figura 31. Fotografía de vista microscópica de la coloración……….............................…71

1

INTRODUCCIÓN

En la actualidad el orden mundial sigue una tendencia de reducir el impacto ambiental

desarrollando soluciones que ayuden a disminuir dicha contaminación. Para ello se necesita

buscar continuamente nuevos recursos e innovaciones tecnológicas, administrando de mejor

manera los residuos contaminantes desechados al medio ambiente.

Existen variedad de residuos lignocelulósicos que ocasionan un gran impacto ambiental,

entre ellos los derivados que se generan del aprovechamiento de productos agrícolas como

la caña de azúcar, pseudotallo del banano e incluso la estopa de coco, donde de esta última,

su fibra no es aprovechada adecuadamente, desperdiciando un recurso que podría ser

rentable en la economía del país (Cajas, 2011). La fibra de la estopa de coco está compuesta

por biopolímeros de gran importancia como la lignina, celulosa y hemicelulosa, dada su

naturaleza química y estructural se puede extraer dichos compuestos y obtener derivados de

esta materia prima que permita el desarrollo e innovación de nuevos productos.

La micro fibra cristalina es un derivado de la celulosa y debido a las propiedades que

posee tiene por ahora amplia aplicación en la industria alimenticia y farmacéutica (Bastidas,

2016).

El presente proyecto de investigación enfoca su importancia en aprovechar la fibra de

estopa de coco para obtener un producto con valor agregado impulsando así una economía

“verde”, un cambio en la matriz productiva, fortalecimiento de las industrias nacionales,

soberanía tecnológica y un mejoramiento ambiental.

2

CAPÍTULO I

EL PROBLEMA

1. Tema

Obtención de celulosa micro cristalina a partir de la fibra de estopa de coco.

1.1. Planteamiento del Problema

La estopa de coco es un desecho que hasta la actualidad en la mayoría de países

latinoamericanos no es aprovechada. La fibra de la estopa de coco esta industrialmente

desarrollada como fertilizante en países de Asia como la India y Sri Lanka, el producto

final obtenido a partir de esta fibra también representa un aporte económico importante

en Brasil, Indonesia, Filipinas y Vietnam (Leon, 2014). “En el Ecuador la producción de

coco es de aproximadamente 20.000 Tm” (González, 2015). Solo se aprovecha un 70 %

de la fruta (pulpa y agua), con un 30% de desperdicio lo que corresponde a la estopa de

coco, la cual no se emplea de manera adecuada en el país, esto genera un problema de

contaminación por acumulación de grandes cantidades de este desecho sólido el cual

podría ser una fuente de desarrollo para el país si fuera valorizado.

Si bien es cierto, la fibra del fruto del cocotero contiene celulosa la cual es el

biopolímero más abundante en la naturaleza ya que forma parte de la estructura de las

fibras vegetales y puede ser producida por organismos biológicos. A partir de este

biopolímero se han podido realizar investigaciones en cuanto al desarrollo de nuevos

productos valiéndose de la biomasa ya sea de la caña de azúcar, pseudo tallo u otros como

materia prima, para obtención de celulosa (Estrada y Aroca, 2015).

La celulosa micro cristalina es un derivado de la celulosa y se ha convertido en una

materia prima de gran importancia para la elaboración de muchos productos,

3

principalmente en la elaboración de fármacos utilizada como envoltura o diluyente en

capsulas, también es representativa en la industria cosmética y otras más en la que se

comporta como un diluyente o mejora propiedades de resistencia (De la Cruz, et al., 2016).

La obtención de derivados de celulosa trae consigo la elaboración de nuevos productos con

aplicación en diversas industrias, pero Ecuador no es productor en gran medida de este

principio activo y tienen un costo elevado a nivel nacional por lo que se requiere de la

importación de este tipo de compuesto.

El presente trabajo de investigación busca determinar el rendimiento y algunas

propiedades de la celulosa micro cristalina que se obtiene como producto mediante la

aplicación de métodos físico químicos a la estopa de coco como materia prima, y con ello a

partir de sus características constatar sus posibles aplicaciones en la industria.

1.2. Formulación y Sistematización de la Investigación.

1.2.1. Formulación del problema de investigación.

¿Se puede obtener celulosa micro cristalina y caracterizarla mediante métodos

fisicoquímicos a partir de las fibras de la estopa de coco como materia prima?

1.2.2. Sistematización del problema

¿Cómo se va a caracterizar la fibra de la estopa de coco como materia prima en la

obtención de celulosa micro cristalina?

¿Mediante que métodos se va a caracterizar la celulosa micro cristalina obtenida a partir

de las fibras de la estopa de coco?

¿Cuál es la finalidad de obtener celulosa micro cristalina a partir de la fibra de la estopa

de coco?

4

1.3. Justificación de la Investigación.

1.3.1. Justificación teórica.

Ecuador cuenta con una amplia zona costera y oriental que es ideal para la siembra del

cocotero. La estopa de coco es un desecho abundante en algunas ciudades del país lo que

a la vez la convierte en una materia prima lignocelulósica de fácil provecho para la

obtención de celulosa micro cristalina. Desde un punto de vista ambiental, utilizar estos

desechos permite reducir en algo los problemas de contaminación causados por este tipo

de procesos como lo es el pulpeo, por lo que la industria del papel es una de las más

contaminantes en la actualidad tanto por la tala de árboles como los métodos químicos

aplicados (Garcia y Amil, 2011).

La celulosa es un compuesto orgánico abundante en la naturaleza de gran importancia

a nivel biológico e industrial; en las fibras naturales es el principal elemento. La celulosa

micro cristalina (MCC) es originario de α-celulosa altamente degradada. Tiene una

amplia aplicación en la producción de comprimidos, aglutinantes, lubricantes,

dispersantes en soluciones líquidas, colorantes y pigmentos y la estabilidad de los

principios activos en diversas formulaciones. Puede reemplazar a la lactosa, almidón y

otros azucares en la preparación de alimentos ( Viloria, et al., 2014).

Al aprovechar este tipo de compuestos procedentes de desperdicios se tiene como

enfoque en cuanto el mejoramiento del ambiente, utilizar un desecho que es causa de

contaminación y económicamente se podría obtener un nuevo producto de valor agregado

( Viloria, et al., 2014).

5

1.3.2. Justificación metodológica.

Existen muchos métodos para la obtención de celulosa en la industria del papel y en los

últimos años se han realizado algunos estudios acerca de métodos que permitan extraer

celulosa y lignina a partir de desechos agroindustriales ricos en estos biopolímeros ya

mencionados. En el país se han realizado estudios en los que se analizan rendimientos de

celulosa a partir de residuos del banano como el tallo o el bagazo de azúcar, pero aún no se

reportan métodos en los cuales se obtenga un tipo de celulosa micro cristalina a partir de la

estopa de coco siendo esta nuestra materia prima y como es un desperdicio, facilita que los

procedimientos de obtención sean más económicos generando un aporte positivo con el

medio ambiente. La presente investigación busca combinar métodos físicos y químicos

aplicados ya anteriormente en otros estudios, pero esta vez serán aplicados en las fibras de

la estopa de coco generando así un nuevo conocimiento acerca de que tan factible resultaría

aplicar este tipo de procesos en la que la fibra de la estopa de coco como materia prima en

la obtención de celulosa micro cristalina, siendo esta ultima un producto realmente

importante en el desarrollo de una variedad de nuevos productos útiles.

1.3.3. Justificación práctica.

La estopa de coco es un residuo agroindustrial generado en gran cantidad, además sus

fibras contienen de un 30 a 35 % de celulosa que al ser tratadas por adecuados métodos

puede ser separada de los otros componentes que la acompañan. Al obtener celulosa esta

puede purificarse y luego a partir de ella mediante procesos químicos sencillos se tienen

derivados los cuales son importantes en el desarrollo de una gran variedad de productos. De

esta manera se estaría creando un producto de valor añadido a partir de este tipo de biomasa

generando posibles oportunidades de desarrollo socio económico.

6

1.4. Objetivos de la Investigación

1.4.1. Objetivo general

Obtener celulosa micro cristalina a partir de fibras de la estopa de coco.

1.4.2. Objetivos específicos

• Caracterizar mediante métodos fisicoquímicos de acuerdo a las normas TAPPI

las fibras de la estopa de coco como materia prima para la obtención de celulosa

micro cristalina.

• Seleccionar métodos fisicoquímicos para la obtención de celulosa micro

cristalina a partir de las fibras de estopa de Coco.

• Determinar propiedades cualitativas y cuantitativas mediante métodos

analíticos de la celulosa micro cristalina obtenida a partir de fibras de la estopa de

coco.

1.5. Delimitación de la investigación

En el presente trabajo de investigación está enfocado en el aprovechamiento de la fibra

de la estopa de coco, encontrándose fuera de la investigación la parte dura de la estopa

llamada endocarpio la cual es la capa de la estopa que se caracteriza por ser dura

protegiendo así la pulpa y agua comestible del fruto de la palma de coco. La materia

prima fue recolectada en diferentes locales de venta de coco helado en la ciudad de

Guayaquil. Con respecto al método de obtención empleado, se varió la concentración en

la hidrólisis alcalina y en la etapa de blanquimiento para poder determinar las mejores

condiciones de trabajo en la cual se obtenga el mejor rendimiento de pasta de celulosa

obtenida para poder caracterizarla mediante métodos químicos analíticos.

7

En la investigación solo se caracterizó la muestra de celulosa con mejor rendimiento y

pureza de celulosa.

La parte experimental de la investigación se llevó a cabo en el Laboratorio de Química

Orgánica II de la Facultad de Ingeniería Química de la Universidad de Guayaquil, ubicado

en la Ciudadela Universitaria “Salvador Allende”.

1.6. Hipótesis

Obtención de celulosa micro cristalina a partir de la fibra de la estopa de coco como

materia prima.

1.6.1. Variable independiente.

Métodos fisicoquímicos aplicados a las fibras de la estopa de coco:

• Concentración de reactivos en la hidrolisis y blanqueamiento

• Temperatura y tiempo de reacción entre la fibra y ácidos diluidos

• Cantidad de fibra

1.6.2. Variable Dependiente.

Rendimiento y propiedades de celulosa micro cristalina a partir de las fibras de la estopa

de coco.

8

1.6.3. Operacionalización de las variables

Tabla 1

Operacionalización de variables

Tipo de

variable Variable Operacionalización Indicadores

Unidad de

medida

Dependiente

Rendimiento

de celulosa

micro cristalina

Es la relación de masa de

celulosa obtenida a partir de

la masa de materia prima al

inicio.

Porcentaje %

Propiedades de

celulosa micro

cristalina

Son las propiedades que

permiten determinar el tipo

de producto obtenido

Color

Blanco o

semi-

Blanca

Olor Sin olor

Tamaño µm

pH

1-14

Pureza %

Independiente

Concentración

de soluciones

(hipoclorito y

soda caustica)

Cantidad de soluto

(hipoclorito soda caustica)

disuelto en un volumen de

disolvente dado (agua).

Porcentaje %

Fuente: Adriana Pineda y Joel Navarrete

9

CAPÍTULO II

2. Marco referencial

2.1. Antecedentes de la Investigación

En 2014, en la Facultad de Ciencias Químicas de Universidad de Cuenca, Ecuador, David

Maurat estudio el Aprovechamiento de los Residuos Agrícolas provenientes del cultivo de

Banano para obtener nanocelulosa, la investigación se basó en la variedad del banano Grand

Cavendish comparando el tallo floral y el pseudotallo para obtener celulosa, caracterizando

las muestras con 26.86 % y 37.85 % de celulosa respectivamente, para posteriormente

obtener nanocelulosa por hidrolisis acida controlada (Maurat, 2014).

En 2015, Patricia Gonzales, estudio la Factibilidad para la Industrialización de la Fibra

de Coco en el Recinto La Tolita, Pampa De Oro – Esmeraldas-Ecuador. El objetivo de la

investigación se basó en demostrar la viabilidad económica y financiera de obtener un

producto con un gran valor agregado a partir de los desechos de la cascara de coco.

La investigación que tiene un impacto ambiental ya que se demostró que al aprovechar

estos desechos reduce la contaminación. Además, se demostró que también generara

empleos directos e indirectos asumiendo el desarrollo para el cambio de matriz productiva

(González, 2015).

En 2015, Javier Lino y Sara Apolinario, realizo el estudio del Hormigón Liviano con

desecho de Coco como Sustituto Parcial de Agregado Grueso, Libertad-Ecuador, el objetivo

de la investigación fue obtener una nueva fuente de característicos agregados livianos,

aprovechando materia prima desechada como fuente abundante para su elaboración, siendo

10

una alternativa que no contamine e impacte negativamente contra el medio ambiente

(Lainez y Villacis, 2015).

En 2014, Romero Viloria, realizaron un estudio para obtener de celulosa micro

cristalina a partir de Desechos Agrícolas del Cambur (musa sapientum), su objetivo fue

sintetizar celulosa micro cristalina a partir del pseudotallo y pinzote de la planta de

cambur, la investigación tiene un impacto ecológico al eliminar una fuente de

contaminación y económico ya que utiliza un desecho para obtener un nuevo producto

con un alto valor agregado. La técnica adoptada en la investigación fue viable ya que

demostró un alto rendimiento comparándola con la celulosa micro cristalina comercial

que se encuentra en el mercado ( Viloria, et al., 2014).

En 2015, Jazmín Aroca y Paul Estrada, realizaron un estudio comparativo de la

celulosa obtenida a partir del pseudotallo de banano y celulosa obtenida del bagazo de la

caña de azúcar, en la facultad de Ciencias Químicas, Guayaquil. El objetivo de la

investigación fue comparar dos desechos lignocelulósicos utilizando la misma

metodología enfocándose en el rendimiento para obtener celulosa micro cristalina, su

estudio demostró que la técnica empleada para obtener micro fibra de celulosa fue

eficiente (Estrada et al. Aroca, 2015).

2.2. Marco Teórico

2.2.1. Fibras naturales lignocelulósicas.

Se conoce como fibras naturales lignocelulósicas a la biomasa de origen vegetal, la

cual se puede extraer de diferentes partes de una planta, un ejemplo de ello son las fibras

de la caña de azúcar, pseudotallo de banano, el algodón y la fibra de la estopa de coco

entre otros. Este material fibroso recibe el nombre de biomasa lignocelulósica gracias a

su constitución química en donde la pared celular de dichas plantas, se encuentran como

11

principales componentes: la celulosa en forma de micro fibrillas, la lignina y la

hemicelulosa, siendo estos biopolímeros interesantes para el desarrollo de la industria ya

que constan de ciertas características por lo que las fibras naturales de origen vegetal cuentan

con ventajas sobre las fibras sintéticas como su disponibilidad , precio , son biodegradables

y pueden ser utilizadas como materias primas para la elaboración de una variedad de

materiales nuevos (Rodríguez, 2014).

Las fibras son aglomerados de moléculas que forman hilos muy resistentes a la tensión;

los monómeros están alineados uno al lado del otro en forma paralela compactándose , tal y

como sucede en el algodón, la estopa de coco, la caña de azúcar que son ejemplos de fibras

naturales (Gutierrez, et al., 2009, p. 392).

2.2.2. Composición química de las fibras naturales lignocelulósicas.

Las fibras naturales de origen vegetal son consideradas materiales compuestos ya que

por medio del fenómeno biológico de la fotosíntesis es posible la formación de la pared

celular de las plantas en donde los responsables de su estructura son biopolímeros como

ciertos hidratos de carbono, pectinas, grasas y otras sustancias extraíbles. Pero la morfología

de las fibras está íntimamente relacionada con la celulosa y lignina siendo estos últimos

compuestos de nuestro interés (Rodríguez, 2014). La composición química de las fibras

naturales varía en función del tipo y origen de la fibra, usualmente está dada por un 60 a

80% de celulosa y hemicelulosa (Morán, 2008).

Al ser las fibras abundantes en la naturaleza, se convierten en un recurso de gran provecho

que permite abrir más posibilidades de nuevos estudios con la finalidad de satisfacer

necesidades del hombre sin algún impacto negativo con el medio ambiente.

12

2.2.2.1. Celulosa.

2.2.2.1.1. Propiedades y características.

Esta biomolécula es un polímero natural que se produce en gran cantidad como

producto del proceso bioquímico de la fotosíntesis siendo así, las plantas, son una de las

principales fuentes de obtención de celulosa, pero, también ciertos microorganismos son

capaces de sintetizarla. Por lo tanto, no es posible encontrarla de forma pura en la

naturaleza, pero existen fibras vegetales como el algodón y el cayamo como claros

ejemplos de celulosa prácticamente pura (Perugachi, 2014).

La celulosa es un polisacárido lineal conformado por moléculas β -D- glucosa, unidas

mediante enlaces β-1,4-glucosídicos lo que le da la característica de ser inmiscible en

agua. Además, se encuentra formando una especie de micro fibrillas en la pared celular

de los vegetales, estas a su vez en una determinada orientación y en forma de capas van

formando fibras elementales en las cuales es posible identificar dos regiones importantes

que son una región amorfa o desordenada y la otra cristalina u ordenada también tenemos

que si los enlaces de hidrógenos son pocos la celulosa se considera amorfa, mientras que

una disposición especial de estos enlaces genera diferentes formas cristalinas.

En lo que corresponde a región amorfa, el ataque químico se hace más fácil mientras

que en la región cristalina resulta más difícil la penetración de reactivos químicos , lo que

quiere decir que al momento de someter algún fibra natural a una maceración conviene

clasificarla según su estructura física para poder evaluar si existe mayor aislamiento de

componentes de interés (Garcia, et al., 2013).

13

Existen algunos tipos de celulosa y entre ellos podemos mencionar las más destacadas el

α-celulosa, β-celulosa y γ-celulosa. La primera y de mayor interés, es aquella que se

caracteriza por ser inmiscible en disoluciones con pH alto y está presente generalmente en

la madera o se la extrae de manera industrial mediante los métodos de maceración con la

finalidad de poder aislarla de la lignina y otros componentes presentes naturalmente ligados

a ella (Angiolan, 1960).

La clase β, es fuerte y resistente ante cambios de temperatura resultando como un

derivado en hidrolisis de soluciones de hidróxido de sodio. Estás dos son las más importantes

al considerar los pretratamientos (Guarnizo, et al., 2009).

La celulosa es una macro molécula ya que posee un elevado peso molecular y un grado

alto de polimerización (GP). El grado de polimerización se refiere a la cantidad de

monómeros que forman su estructura, es decir le número de moléculas de glucosa unidas

entre sí mediante un enlace glucosídico entre el carbono 1 y 4 en la cadena polimérica. El

promedio del GP depende del origen y el tratamiento de la celulosa (Carchi, 2014).

Un dato importante sobre este biopolímero es que, a pesar de no poder ser hidrolizado

por los seres humanos y algunos animales, cumple un papel importante en la dieta diaria del

hombre ya que mejora el trabajo del sistema digestivo (Recio, 2008).

Figura 1. Estructura química de la celulosa

Fuente: (Perugachi, 2014, p. 20)

14

2.2.2.1.2. Usos de la celulosa en la industria

Los materiales lignocelulósicos han sido aprovechados por su alto contenido de

celulosa y esto ha permitido el desarrollo de nuevos estudios en la fabricación de fibras

de carbón a partir de lignina, obtención de whiskers de celulosa a partir de la celulosa,

obtención de bioetanol a partir de celulosa, nano celulosa, celulosa micro cristalina

(Carchi, 2014).

Existen muchas modificaciones químicas de celulosa con esto nos referimos a los

ésteres y éteres celulosa, tanto como el rayón, acetato de celulosa o nitro celulosa los

cuales han permitido ser la fuente de la elaboración de gran variedad de polímeros

sintéticos, fibras textiles, estabilizantes de emulsiones, lacas y algunos tipos de

explosivos (Jimenez, et al., 2011).

2.2.2.2. Hemicelulosa

“En el año de 1891 E. Schulze propuso el nombre de hemicelulosa a los polisacáridos

extraídos de plantas mediante soluciones alcalinas diluidas’’ (Carchi, 2014, p. 23).

Este heteropolisacarido, está constituido por diferentes monómeros formando cadenas

de pentosas y hexosas a manera de ramificaciones, pero son de bajo peso molecular a

diferencia de la celulosa, aunque con una estructura química un poco más compleja. Su

estabilidad en cuanto el calor y reacción química es inferior comparado con la celulosa,

siendo soluble en hidróxidos y fácilmente hidrolizada por ácidos (Carchi, 2014).

La hemicelulosa acompaña a la celulosa de forma que la recubre y la une a la lignina

como una forma de protección.

Es el segundo polisacárido en gran cantidad ya que forma parte de la pared celular

vegetal, está presente aproximadamente entre un 30 a 35% del peso seco de los

constituyentes que son parte de la estructura de sostén de las plantas. Además, en conjunto

15

con la celulosa, la pectina y las glicoproteínas se agrupan para dar forma a la pared celular

de los vegetales. Dichos polisacáridos son llamados así por tener un comportamiento muy

similar al de la celulosa y se encuentran entreveradas dando origen a las micro fibrillas,

aportando de tal manera flexibilidad al tejido (Sousa, et al., 2010).

La hemicelulosa es un carbohidrato que posee una estructura no muy simple, y se

caracteriza por que sus cadenas son ramificadas en las cuales se puede notar la unión de

diferentes polisacáridos como las pentosas y hexosas. También se caracteriza por su baja

masa molar en comparación con la celulosa y es más fácilmente de que reaccione

químicamente debido a que su estructura no es principalmente cristalina (Carchi, 2014).

Tanto la lignina como la hemicelulosa pueden ser aisladas de la celulosa por medio de

una digestión en soluciones de ácidos y bases, pero se deben controlar parámetros de

reacción como el tiempo, temperatura y concentración. Si no es así, esto puede alterar la

estructura y rendimiento de obtención en cuanto a la celulosa.

Figura 2. Estructura de la hemicelulosa

Fuente: (Lopez, 2013)

16

Existen algunos tipos de hemicelulosa y se clasifican de acuerdo a la molécula presente

en mayor cantidad en sus ramificaciones, entre los tipos más importantes que podemos

mencionar están los xilanos, galactanos, glucanos y sustancias pépticas. La hemicelulosa

está conformada por varios tipos de azúcares, además algunos ácidos como el ácido

glucurónico y galacturónico también son parte de la estructura algo compleja de este

biopolímero (Lopez, 2013).

La celulosa y la hemicelulosa son diferentes en su estructura química, siendo la última

respectivamente amorfa por lo que es fácilmente atacada químicamente por ácidos y

álcalis diluidos y así resulta fácil separarla de la celulosa, aunque no totalmente. Por lo

tanto, al estar siempre presente adherida a las paredes celulares junto con la celulosa y la

lignina, se convierte en uno de los biopolímeros más abundantes en la naturaleza, aunque

en menor medida que la celulosa.

2.2.2.3. Lignina

La lignina es un polímero no soluble en agua que se encuentra incrustada entre las

fibrillas de celulosa y hemicelulosa manteniéndolas juntas y le brinda protección a la

celulosa, también es la responsable de proporcionar fortaleza y mayor soporte a las

paredes celulares. La lignina es una biomolécula muy particular ya que no es del todo

polisacárido, lípido, proteína o nucleótido (Carchi, 2014).

Con esto se refieren a que la lignina en realidad no es un polisacárido como la celulosa

y la hemicelulosa, ya que por su estructura química es más bien considerada un polímero

natural fenólico.

17

Según Ferrer (2013) este tipo de biocompuesto es muy soluble en álcalis más que ácidos

mediante los cuales es posible separarla de la celulosa cumple la función de protección a las

plantas y estructuras de las cuales hace parte, defendiéndolas contra el ataque microbiano.

Este polímero orgánico hace parte del grupo de materiales lignocelulósicos, es de alto grado

de carbono ya que en su estructura están presentes en gran medida enlaces C-C y C-O-C. El

contenido en lignina, al igual que en el caso de las hemicelulosa, difiere entre los diferentes

materiales lignocelulósicos.

Las ligninas son polímeros que poseen una variedad de compuestos, por lo que se dice

que su estructura química es muy compleja y se ha estudiado que están conformados por

ciertos derivados fenilpropanoides, entre estas moléculas orgánicas están: el alcohol

Figura 3. Esquema estructural de la lignina

Fuente: (Saliba, et al., 2001)

18

sinapilico el cual es un derivado del ácido cinámico, el alcohol cumarilico y el coniferol

(Reyes, 2013).

Su naturaleza química de moléculas ramificadas y fuertes, la hacen resistente tanto al

ataque de las substancias químicas como a la agresión de microorganismos. Lo que

caracteriza el comportamiento de algunas fibras vegetales en cuanto su consistencia

duradera en la naturaleza contra la rápida degradación (Torres, 2012).

La lignina es posible desunirla mediante reactivos sódicos como el hidróxido de sodio

y por el cloro, que la convierten en subproducto soluble en el agua (Torres, 2012).

Esto ha sido demostrado mediante experimentación en la cual se ha tratado diferentes

tipos de maderas y fibras ricas en celulosa, en donde el objetivo principal es la remoción

de lignina y hemicelulosa. En la digestión con álcalis se obtienen resultados importantes

donde el principal compuesto que se separa es la lignina. El cloro ayuda mucho a quitar

algunos residuos del proceso de hidrolisis alcalina, pero no permite deslignificar por

completo, aunque cumple la función de blanqueo de la pasta de celulosa.

La lignina es un polímero orgánico amorfo, insoluble, muy difícil de aislar en su estado

natural, que imparte rigidez a la estructura de la pared celular. El contenido de lignina

varía en función del tipo de especie maderera, siendo de entre un 16 y un 25 % en las

maderas duras y de entre un 23 y un 33 % en las blandas (Casas, 2013).

Una vez que la lignina que rodea a las fibrillas de celulosa es removida o modificada,

la celulosa resulta más accesible a las enzimas microbianas y puede ser eficientemente

degradada. Así, la lignificación en muchas plantas puede ser un mecanismo de resistencia

a las enfermedades y se produce como un mecanismo de defensa hacia los hongos

patógenos o en respuesta a heridas (Espinosa, 2013).

19

2.2.2.4. Otros compuestos presentes en las fibras vegetales

Además de los biopolímeros ya mencionados existen otros compuestos presentes en las

fibras lignocelulósicas considerados como materiales extraíbles entre los cuales podemos

mencionar terpenos, compuestos aromáticos, taninos, aceites esenciales, flavonoides entre

otros. También está presente en contenido de ceniza lo que se refiere a sustancias inorgánicas

como algunas sales las cuales quedan como el residuo de la incineración de la materia prima

que se esté tratando ya sea algún tipo de madera blanda, dura o algún tipo de fibra vegetal

(Carchi, 2014).

2.2.3. Residuos lignocelulósicos del coco (cocus nucifera)

2.2.3.1. Generalidades de los residuos lignocelulósicos

Los residuos agrícolas son fragmentos que provienen de ciertos alimentos como algunas

frutas, plantas o semillas. Además, son el resultado de lo que no se emplea en los procesos

industriales o incluso en los hogares familiares. Considerados también como basura o

desperdicios que son fuente de contaminación (Carchi, 2014).

Se llama biomasa a toda materia orgánica de naturaleza vegetal o animal, mencionando

así a los residuos y desperdicios orgánicos, los cuales pueden ser fuente de energía. Las

plantas transforman la energía captada por los rayos solares en energía química a través de

la fotosíntesis, y parte de esta energía es almacenada en forma de compuestos orgánicos

estructurales (Gil, 2015).

Los materiales lignocelulósicos son aquellos conformados por biopolímeros como por

ejemplo algunos residuos de cultivos agrícolas entre los que se puede mencionar: la estopa

de coco, cascaras de maní, bagazo de la caña de azúcar, cascara de arroz que pueden ser una

buena fuente de energía mediante la obtención de biocombustibles sin provocar grandes

20

daños al medio ambiente a diferencia de los combustibles fósiles como el petróleo o el

carbón (Estrada y Aroca, 2015).

Se puede definir como residuo lignocelulosico, todo aquel desperdicio agrícola que

esté compuesto por celulosa, lignina y hemicelulosa. Industrialmente, la biomasa

lignocelulósica se ha convertido en el mayor interés de algunas industrias, por motivo

que puede ser empleada como materia prima la cual es de bajo costo y es posible

convertirla en un producto de valor agregado.

2.2.3.2. Coco (cocus nucifera)

El coco es el fruto del cocotero o palma de coco, científicamente conocido como Cocos

nucifera y crece en climas tropicales. El cocotero se cultiva en gran medida por el interés

en cuanto el aprovechamiento de su fruto, su fruto es apetecido en el campo de la industria

alimenticia y cosmetológica.

El coco se caracteriza por tener dos capas externas una es lisa denominada exocarpo o

epicarpio y la otra capa llamada mesocarpio, está formada por un gran número de fibras

unidas unas con otras y por lo general a estas dos capas también se las conoce como

estopa. La capa interna se la denomina endocarpio y es aquella que cubre la parte

comestible del fruto siendo esta una parte liquida y una sólida, la primera respectivamente

es conocida como agua de coco y la segunda se caracteriza por ser dura o blanda según

el estado de madurez (Estrada, 2014).

21

Fuente: (Estrada, 2014, p. 31)

Figura 4. Capas de la estopa de coco

En Ecuador se han identificado dos tipos de coco, los que provienen de palmas altas y los

que son fruto de palmas bajas (Estrada, 2014).

En realidad, no hay una clasificación totalmente clara para este fruto ya que se los ha

clasificado de acuerdo al tamaño de la planta que provienen y en otros casos según el color

del coco que puede ser amarillo, verde o incluso rojizo.

Generalmente la variedad del coco por color pertenece al grupo de la palmera enana o

hibrida la cual es el cruce de las dos especies ya mencionadas, el coco verde y amarillo es el

más común en la costa ecuatoriana del cual se puede extraer fibra (Quito, 2016).

2.2.3.3. La estopa de coco como residuo lignocelulosico

Llamada cascara o estopa de coco es un residuo generado como producto del

aprovechamiento de la parte comestible del fruto de la palma cocos nucifera, que es

considerado como un recurso del cual se puede sacar provecho económico en algunos países,

principalmente en India y Sri Lanka. Además, al darle tratamiento a la estopa de coco se

consigue como subproductos la fibra y el polvo (Estrada, 2014).

22

Las estopas de coco son parte de los desechos que son causa de una dificultad en el

momento de su disposición final, perjudicando así, el medio ambiente principalmente en

provincias de la costa como Esmeraldas y Manabí que poseen un alto nivel de producción

del fruto (Estrada, 2014).

En la Costa Ecuatoriana, se cultivan y consume importantes cantidades de coco que a

su vez crea una acumulación de una considerable cantidad de materia que no es empleada

ya que se considera un desperdicio pero que representa hasta un 80% del peso de la fruta

por lo que solo se da valor al porcentaje minimo de su masa (Lainez el al. Villacis, 2015).

Se ha notado una creciente contaminación en los balnearios y comunidades donde se

desecha la estopa de coco. Estos desechos causan problemas sino se los maneja

responsablemente (Lainez et al. Villacis, 2015).

En algunas ciudades de clima tropical es evidente como este residuo del fruto del

cocotero carece de interés como una posible materia prima con valor agregado.

2.2.4. Fibra de la estopa de coco

El coco está cubierto y protegido por una capa llamada estopa o mesocarpio, la cual

está formada por un gran número de hilos llamados fibras encontrándose muy unidas

entre ellas, tanto que la capa que forman es muy resistente y difícil de romper.

Es una fibra constituida por muchas células que tiene como principales componentes

la celulosa y la lignina, lo que le proporciona excelentes características de rigidez, dureza,

baja conductividad al calor, la resistencia a golpes, soporta el ataque bacteriano y soporta

condiciones de humedad ya que no se deteriora con facilidad, su resistencia y durabilidad

le confiere a la fibra de coco, la propiedad de ser un material muy útil. Al ser una fibra

muy particular se ha pensado que puede tener aplicación como aislamiento térmico y

acústico (Lainez & Villacis, 2015).

23

Figura 5. Fotografía de fibra de la estopa de coco

Esta fibra se la clasifica como una fibra dura, entre las cuales se encuentran la fibra sisal,

el henequén y abacá (Lainez et al. Villacis, 2015).

La fibra de estopa de coco, también llamada fibra bonote, se puede clasificar según sus

características físicas en cuanto longitud y grosor. El rendimiento de fibra obtenida depende

del tamaño de los cocos, la madurez, la variedad y el método de preparación (Quintero et al.

González, 2006).

Existen resultados en investigaciones donde se confirma que se ha obtenido nano celulosa

a partir de la fibra de coco con la finalidad de obtener compuestos con rápida degradación

(Machadoa, et al., 2014).

2.2.4.1. Composición química de la fibra de la estopa de coco

“La fibra de coco de la especie Cocos nucifera de la variedad Criolla (Alta) contiene en

su composición química: 42,3% de lignina, 32,3% de celulosa, 14,7% de pentanosa, 5,1%

de grasa saponificable y 1,2% de proteínas” (Brito et al. Palmay, 2016). De acuerdo a un

trabajo científico en el que se caracterizó física y químicamente la fibra de coco en México,

obtuvieron una humedad del 83.5%, 5.54% de cenizas y 35.9% de celulosa, 18.56% de

hemicelulosa, 19.38% de lignina ácida residual (Rincón, et al., 2016).

Fuente: Adriana Pineda y Joel Navarrete

24

Tabla 2

Componentes lignocelulósicos de la fibra de coco

La presencia de la cantidad de celulosa, hemicelulosa y lignina puede variar según el

estado de madurez del coco y a decir verdad resulta interesante estos porcentajes que nos

presenta Estrada (2014), con ello se abren nuevas posibilidades de estudio para el

aprovechamiento de estos biopolímeros que en los últimos años han sido un punto de

partida para el desarrollo de nuevos productos innovadores.

2.2.4.2. Aplicación en la industria de la fibra de la estopa de coco

La elaboración de nuevos productos naturales de interés terapéutico ha sido motivo de

la fabricación de bebidas a base de hoja de aguacate, orégano y fibra de la cascara de coco

con un considerable porcentaje de aceptación según investigaciones con fines de mejorar

la salud del consumidor (Brito et al. Palmay, 2016). La comercialización a nivel industrial

de la fibra del mesocarpio de coco con aplicación en la elaboración de fertilizantes o un

aditivo natural agrícola ha sido establecida como una nueva vía económica rentable que

puede generar nuevas fuentes de empleo debido a la falta de interés como materia prima

o recurso útil en el país y otras partes del mundo (Cajas, 2011).

Componentes

lignocelulósicos

Porcentaje en peso por

cada 100 g de fibra

Hemicelulosa 34.22

Celulosa 18.26

Lignina acida residual 27.18

Fuente: Según Estrada (2014). Los porcentajes de componentes lignocelulósicos son

resultado de un análisis en el laboratorio JOZALAB.

25

La estopa de coco en países europeos es de gran importancia para elaborar una gran

variedad de subproductos (Leon, 2014). Pero además de ello, ha sido atrayente para

realizar nuevas investigaciones en campos de la industria alimenticia en la elaboración

bebida nutricionales. Para la ingeniería civil se emplea como un componente para refuerzo

de materiales como el cemento o plástico. Debido a las propiedades de esta fibra ya

mencionadas y su gran campo de aplicación permite pensar en el aislamiento de sus

componentes lignocelulosicos que son los principales responsables de sus valiosas

características por tal motivo, en la presente investigación se trató esta fibra natural como

un precursor de celulosa.

2.2.5. Celulosa micro cristalina

2.2.5.1. Descripción de la celulosa micro cristalina

La celulosa micro cristalina (MCC) con formula química C6H10O5, es una celulosa

purificada y parcialmente despolimerizada de la α-celulosa, siendo fragmentada la pared

celular de la fibra en partículas de tamaños que varían de decenas a centenas de micras. Se

caracteriza por ser un polvo blanco o ligeramente blanco, inodoro, insípido exento de

materiales orgánicos e inorgánicos (Estrada & Aroca, 2015).

2.2.5.2. Métodos de obtención de la celulosa micro cristalina

Para la obtención de celulosa micro cristalina (MCC) a partir de la fibra de estopa de coco

se propuso combinar procedimientos de algunos estudios realizados en otras investigaciones

aplicando las mejores condiciones logradas a nuestro proceso. Los métodos generales de

obtención de celulosa son: método alcalino o también llamado proceso kraft, extracción

soxhlet (ácido acético-ácido nítrico), hidrolisis acida (ácido sulfúrico, ácido nítrico),

hidrolisis alcalina (Maurat, 2014).

26

Siendo la combinación de hidrolisis acida y alcalina el proceso con mejores

rendimientos de obtención de celulosa (Maurat, 2014).La combinación de los métodos

de hidrolisis (acida y alcalina), facilitan la degradación y separación de la celulosa. Para

el método de hidrolisis acida se utilizó como reactivo el ácido sulfúrico (H2SO4) diluido,

este reactivo ataca las regiones amorfas en las cadenas de la celulosa y la degradación de

las estructuras hemicelulósicas, facilitando aislar la fracción cristalina. El método de

hidrolisis alcalina (NaOH) realiza una despolimerización de la estructura compleja y

amorfa de la lignina (Maurat, 2014).

2.2.5.3. Características y Aplicaciones en la industria

La celulosa micro cristalina se obtiene a partir de fibras vegetales, controlando

relativamente una hidrólisis con ácidos minerales. Es insoluble en agua, ácidos diluidos

y álcalis diluidos (Estrada et al. Aroca, 2015).

Las propiedades físicas y químicas de este producto amplifican el uso en diversas

aplicaciones industriales. En la industria alimenticia se usa para sustituir el almidón, la

lactosa y otros azucares, mejora la comprensibilidad de los ingredientes, como aditivo

alimenticio en la preparación de helados y algunos derivados de la leche. En la industria

farmacéutica se usa como agente de compactación y desintegración en el tableteo

farmacéutico, en capsulas como portador de color y sabor. Tiene aplicaciones en la

elaboración de lubricantes y aglutinantes, en preparaciones liquidas con dispersante, en

polvos y granulados mejora su fluidez, en formulaciones como estabilizador en sus

principios activos (Estrada et al. Aroca, 2015).Este producto en realidad cumple con

muchas espectativas en cuanto su uso y forma de obtencion.

27

2.3. Marco Conceptual

Celulosa: es un polisacárido lineal conformado por monómeros de glucosa, es insoluble

en agua, es un biopolímero que se encuentra en grandes cantidades en el reino vegetal

(Estrada et al. Aroca, 2015).

Hemicelulosa: Es el segundo polisacárido en gran cantidad en el reino vegetal

(heteropolisacarido), está constituido por diferentes monómeros formando cadenas de

pentosas y hexosas a manera de ramificaciones.

La hemicelulosa acompaña a la celulosa de forma que la recubre y la une a la lignina

como una forma de protección (Maurat, 2014).

Lignina: Es un polímero no soluble en agua que se encuentra incrustada entre las fibrillas

de celulosa y hemicelulosa manteniéndolas juntas y le brinda protección a la celulosa,

también es la responsable de proporcionar fortaleza y mayor soporte a las paredes celulares

Celulosa micro cristalina (MCC): es una celulosa purificada y parcialmente

despolimerizada de la α-celulosa, es un polvo blanco o ligeramente blanco, insoluble en

agua, ácidos diluidos y álcalis diluidos (Estrada et al. Aroca, 2015).

Hidrólisis: es una reacción química muy importante entre una molécula de agua y otra

molécula, la molécula de agua se divide y sus átomos pasan a formar otra especie química

(Estrada et al. Aroca, 2015).

Hidrólisis ácida: Reacción en la cual los enlaces glucosidicos de la estructura de la

molécula de la celulosa se fractura mediante el contacto de esta última con soluciones de

acidas a una determinada temperatura y presión (Bastidas, 2016) .

Hidrólisis alcalina: Método químico mediante el cual mediante una solución alcalina es

posible aislar parte de la lignina unida a la celulosa contenida en fibras vegetales.

28

Hidromodulo: Es la relación entre la cantidad de materia prima y el volumen de

solución acida o básica en el momento de la hidrólisis.

2.5. Marco Legal

Tabla 3

Bases legales sobre el aprovechamiento de residuos solidos

.

Ley o decreto Descripción de bases legales

Constitución de la República del Ecuador

2008 ( Articulo 14 )

Ley que reconoce el derecho a vivir en un

ambiente sano , por lo tanto se debe mantener

y conservar el bienestar del mismo .

Norma ambiental ecuatoriana

(anexo 6. libro VI. 1)

Norma general para el manejo adecuado

de desechos sólidos no peligrosos entre

ellos los desechos agroindustriales.

Norma técnica ecuatoriana INEN

2841 2014-03

Norma de gestión ambiental que permite

clasificar los desechos sólidos para su

almacenamiento temporal y así lograr una

adecuada disposición final de los mismos

Fuente: Adriana Pineda y Joel Navarrete

29

CAPÍTULO III

3. Marco metodológico

3.1. Diseño de investigación.

Para obtener celulosa micro cristalina se desarrolló un estudio exploratorio experimenta

para determinar factores cualitativos y cuantitativos de la materia prima y el producto en

proceso.

3.2. Tipo de investigación

Se aplicó una investigación experimental mediante la cual fue posible determinar las

características de nuestra materia prima y con ello seleccionar un método que nos permita

cumplir con los objetivos propuestos hasta llegar a resultados para realizar una descripción

del producto obtenido y así llegar a conclusiones claras.

La investigación se realizó bajo el método analítico experimental pues se desea obtener

celulosa micro cristalina a partir de fibra de estopa de coco.

3.3. Instrumentación

Los equipos, materiales y reactivos utilizados para los ensayos experimentales tanto en

las fases de pruebas preliminares como en la fase de prueba definitiva se mencionan a

continuación.

30

3.3.1. Equipos y materiales.

• Estufa marcar MEMMERT.

• Balanza analítica marca

METLER TOLEDO.

• Molino de tornillo.

• Mufla.

• Tamices.

• Medidor de PH marca HACH.

• Desecador.

• Hornos eléctricos.

• Vidrio reloj.

• Vasos precipitados de 50,

100, 200, 500 ml.

• Matraz erlenmeyer de 500 ml.

• Matraces fondo redondo de

50, 100, 1000 ml.

• Pieza acodada (equipo de

destilación)

• Refrigerante liebig 250 mm.

• Probeta graduada 100, 250,

500 ml.

• Pipetas de 1, 10 ml

• Piseta.

• Papel filtro.

• Embudo Buchner.

• Crisol.

• Agitador.

• Soporte universal.

• Pinzas.

• Recipientes.

• Termómetros.

• Papel aluminio.

31

3.3.2. Reactivos

• Ácido sulfúrico.

• Ácido acético glacial.

• Ácido clorhídrico.

• Ácido nítrico.

• Hipoclorito de sodio

• Etanol

• Acetato de sodio

• Agua destilada

• Almidón

• Yoduro de potasio.

• Cloruro de zinc.

• Yodo.

• Permanganato de potasio.

• Tiosulfato de sodio.

• Hidróxido de sodio

3.4. Metodología experimental

La metodología experimental se llevó a cabo en cuatro cinco etapas:

• Recolección de materia prima

• Caracterización de materia prima

• Obtención de celulosa micro cristalina

• Caracterización de celulosa micro cristalina

32

3.4.1. Recolección de materia prima.

La recolección de la materia prima se obtuvo a partir de los pequeños comerciantes

localizados en la ciudad de Guayaquil. Se obtuvo unas muestras pertenecientes a la

variedad del coco enano.

3.4.2. Caracterización de la materia prima

Los análisis físico químicos se realizaron de acuerdo a las normas ANSI (American

Society for Testing and Materials) y en combinación con las normas TAPPI (Technical

Association for the Pulp and Paper Industries) con sus adecuadas adaptaciones.

Antes de realizar algún tratamiento químico a la fibra es necesario que la materia prima

pase por una etapa de pretratamiento que se explica a continuación en el siguiente punto.

3.4.2.1. Pretratamiento de la fibra

El pretratamiento que se le dio a la fibra fue darle un segundo lavado más profundo

con agua destilada y clasificarlas separando las más largas de las más cortas.

Las fibras clasificadas fueron secadas al sol para eliminar el exceso de humedad por

el lavado, luego se secaron hasta peso constante en un horno a 100 °C aproximadamente

de 2 a 3 horas y se almacenaron en fundas herméticas.

3.4.2.2. Determinación de extraíbles.

El análisis se realizó de acuerdo a la norma TAPPI T-207, que indica obtener 10 g de

muestra seca libre de humedad la cual se transfirió a un matraz de 250 ml, añadiendo 100

ml de agua destilada caliente y se sometió a un baño de agua hirviendo.

.

33

Cálculo del porcentaje de extraíbles en agua caliente como sigue:

% extraibles en agua caliente = [(A − B) A⁄ ] X 100 (Ec. 1)

Donde:

A = peso inicial de la muestra seca, en g.

B = peso de la muestra de ensayo después de extracción, seca en g.

3.4.2.3. Determinación de humedad.

El análisis se realizó de acuerdo a la norma ASTM D4442-92, donde se describe el

proceso de un pre tratamiento de la muestra. Luego el crisol que va a contener la cantidad

de muestra necesaria para el ensayo, se secó a 105 °C ± 0.5 por 2 h, luego se enfrió en un

desecador por 20 minutos, se pesó y anoto el dato para luego introducirlo nuevamente al

horno a 105 °C ± 0.5 por 1 h, se dejó enfriar en un desecador hasta peso constante. Se pesó

2 gramos de muestra anhidra y se colocó en el crisol previamente tratado, se secó la muestra

durante 2 horas a 105 °C ± 0.5, se esperó que enfriara en un desecador por 20 minutos,

anotando el peso obtenido, se colocó nuevamente la muestra en el horno por 1 hora y se

introdujo en el desecador hasta peso constante (Maldonado, 2006).

Figura 6. Fotografía de muestra para

determinación de humedad

Figura 7. Fotografía de la muestra en el

horno

Fuente: Adriana Pineda y Joel Navarrete Fuente: Adriana Pineda y Joel Navarrete

34

Cálculo del porcentaje de humedad:

% humedad = {[100 − (P. L. −P. C. ]/ P. I. } X 100 (Ec. 2)

Donde:

P.L. = Peso de la muestra libre de humedad.

P.C. = Peso crisol.

P.I. = Peso de la muestra inicial.

3.4.2.4. Determinación de cenizas.

El análisis se realizó de acuerdo a la norma TAPPI T-211, por lo que se procedió a

secar el crisol colocándolo en un horno a 525 °C ± 25 en un promedio de 30 a 60 minutos

luego se esperó que se enfríe en un desecador para toma el dato de su peso. Se repitió el

mismo proceso, pero ya con un gramo de muestra de fibra de seca libre de humedad hasta

carbonizar para así luego tomar el dato de su peso.

Calcular el porcentaje de cenizas como sigue:

% Cenizas = (𝐴 𝐵⁄ ) X 100 (Ec. 3)

Donde:

A = peso de cenizas, g. B = peso de muestra anhidra, g.

Figura 8 Fotografía de la determinación de

ceniza de la materia prima

Fuente: Adriana Pineda y Joel Navarrete

35

3.4.2.5. Determinación de hemicelulosa.

El análisis se realizó de acuerdo a la norma TAPPI T-212, por lo que se pesó 1 gramo

de muestra seca libre de humedad, se colocó en un vaso precipitado de 200 ml más 100 ml

de una solución de NaOH al 1 % y se agito con una varilla de vidrio, luego se cubrió el vaso

con un vidrio reloj y se lo coloco en una inmersión de agua hirviendo manteniendo la

temperatura entre 97 y 100 ° C por 1 hora. Se agito la muestra cada 5 minutos. Pasado el

tiempo necesario se colocó la muestra en un crisol filtrante previamente tarado y secado. Se

lavó con 100 ml de agua destilada caliente, luego con 25 ml de ácido acético al 10% para

luego dejarlo en reposo por 1 minuto, luego se repitió este paso con 25 ml de ácido acético

al 10 % para finalmente lavar la muestra con de agua destilada caliente hasta pH neutro. Se

secó la muestra a 105 ° C ± 3 hasta peso constante.

Calcular el porcentaje de hemicelulosa como sigue:

% Hemicelulosa = [(A − B A⁄ )] X 100 (Ec. 4)

Donde:

A = peso inicial de la muestra seca libre de humedad, g.

B = peso de la muestra seca después de la extracción, g.

3.4.2.6. Determinación de lignina

El análisis se realizó de acuerdo a la norma TAPPI -222, se colocó 1 gramo de muestra

seca libre de humedad en un vaso de precipitación de 100 ml y se añadió 15 ml de ácido

sulfúrico al 72 %, se agito la muestra por 2 horas a 20 °C. Luego se transfirió la muestra a

un envase que contenga 565 ml de agua destilada, obteniendo una solución final de ácido al

36

3 % para luego someter a calentamiento la muestra en un balón con un condensador para

reflujo por 4 horas. Decantar hasta la separación de las dos fases.

Se filtró con un crisol filtrante de porosidad media y se lavó con agua destilada caliente

hasta pH neutro, secar a 100 °C ±3 y pesar hasta peso constante.

Calcular el porcentaje de lignina como sigue:

% LIGNINA = [(A W⁄ )] X 100 (Ec. 5)

Donde:

A = peso de muestra luego de la extracción, g.

W = peso de muestra seca, g.

3.4.3. Obtención de celulosa micro cristalina

La obtención de celulosa micro cristalina se realizó combinando las técnicas de

algunos estudios realizados por otros trabajos de investigación investigadores como

Carchi (2014). Cambiamos el método trabajando con concentraciones diferentes en la

hidrólisis alcalina y el blanqueamiento.

Figura 9 Fotografía de celulosa

micro cristalina obtenida

Fuente: Adriana Pineda y Joel Navarrete

37

3.4.3.1. Pretratamiento a la materia prima

Es el mismo descrito en los puntos de obtención de fibra de la estopa de coco y

pretratamiento de la fibra. Luego de realizar cada uno de los procesos descritos a

continuación se realizó un lavado con agua destilada, se secó hasta peso constante y se

anotó los pesos obtenidos después de cada etapa, en la siguiente Tabla 4 se pueden observar

los parámetros de trabajo y control en cada etapa de lavado y secado.

Tabla 4

Parámetros de control durante los procesos de lavado y secado

Proceso

Parámetros de control del proceso

Temperatura

°C

Tiempo

(min) pH

Secado del pretratamiento

100 60 7

Secado después de la

extracción en agua 80 120 7

Secado después de hidrolisis

acida hidrolisis básica y

blanqueo

100 60 7

Secado final

80 180 6-7

Lavado después de hidrolisis

acida hidrólisis básica y

blanqueo

80 30 7

Fuente: Adriana Pineda y Joel Navarrete

38

3.4.3.2. Extracción en agua caliente

Según la norma T 207 om-93 la extracción en agua caliente se realizó con la finalidad

de eliminar ciertos compuestos orgánicos como taninos, colorantes, almidones entre

otros. El agua con la que se trabajo fue de grado reactivo y a 80 °C en donde una vez

alcanzada dicha temperatura la muestra de fibra se puso en contacto con el agua por una

hora. Luego se filtró y se eliminó el exceso de agua manualmente luego se llevó a secar

hasta peso constante.

3.4.3.3. Hidrólisis ácida

Luego de que la muestra paso por la etapa de la extracción en agua caliente y se secó hasta

peso constante, se llevó a cabo la primera maceración en medio acido. En la hidrolisis acida

se tomó como referencia en método aplicado según Estrada-Aroca (2015) en el cual se

trabajó con una concentración muy baja de ácido sulfúrico de 0.4% por 60 minutos a una

temperatura de 30 °C siendo esta temperatura diferente en nuestra metodología ya que se

varió y se trabajó a 60 °C por una hora .

3.4.3.4. Hidrólisis alcalina

Para la hidrólisis alcalina se prepararon tres soluciones de soda caustica de diferente

concentración cada una tal y como se detalla en la Tabla 5. Se determinó el hidromodulo

el cual se refiere a la relación de cantidad de fibra por volumen de solución y se sometió

a calentamiento por cierto tiempo. En esta etapa del proceso se hizo reaccionar 20 gramos

de muestra seca de fibra con tres concentraciones diferentes de una solución de hidróxido

calentándola hasta los 60 °C. Una vez alcanzada la temperatura deseada se controla el

tiempo de reacción. Cumplido el tiempo requerido se lava y se seca hasta peso constante.

39

3.4.3.5. Blanqueamiento

El blanqueamiento fue realizado a dos concentraciones diferentes de soluciones de

NaClO al 2% y 5 % a una temperatura constante por un determinado tiempo sin agitación.

Se fue evaluando de manera visual como se daba el proceso gradual de blanqueo a medida

que transcurría el tiempo, así como se observa en las figuras 9 a la 11 que se encuentran más

adelante. En la Tabla 5 se puede observar las variables del proceso.

Tabla 5

Variables del proceso de hidrólisis y blanqueo de la fibra

3.4.4. Propiedades de celulosa micro cristalina

Los análisis físico químicos se realizaron de acuerdo a las normas INEN (Instituto

Ecuatoriano de Normalización) para la identificación cualitativa de celulosa y en

combinación con las normas TAPPI (Technical Association for the Pulp and Paper

Etapas del proceso

Variables del proceso

Temperatura

°C

Concentración

%

Tiempo de

reacción

(min)

Extracción en agua

caliente

100 100 30

Hidrólisis ácida

60 0.4 60

Hidrolisis alcalina 60

10

120 20

30

Blanqueamiento 25

2

300

5

Fuente: Adriana Pineda y Joel Navarrete

40

Industries) mediante la cual se caracterizó materia prima y se determinó propiedades del

producto final.

3.4.4.1. Identificación cualitativa de celulosa.

El análisis se realizó de acuerdo a la norma INEN 2527 por lo que se procedió a

observar a través de un microscopio las características que presenta la pasta de celulosa,

cuando tomo un determinado color al reaccionar con una solución de cloruro de zinc. Se

preparó una solución de 20 g de cloruro de zinc en 10 ml de agua destilada, luego se

agregó 2,1 g yoduro de potasio y se mezcló con una solución de 0,1 g de yodo disuelto

en 5 ml de agua destilada. Se colocó una muestra de pasta de celulosa sobre un

portaobjeto, se aplicó una gota de la solución preparada previamente, se cubrió con un

cubre objeto. Se observó a través del microscopio. El cáñamo, ramio y algodón se

colorean de violeta por lo tanto fue nuestro patrón en el análisis realizado.

3.4.4.2. Determinación del grado de des lignificación.

El análisis se realizó de acuerdo a la norma TAPPI T-236, por lo tanto, se realizó el

procedimiento por duplicado, un ensayo se realizó en blanco lo que quiere decir sin la

muestra de la pasta y el segundo ensayo con la muestra. Primero se pesó una determinada

cantidad de muestra seca libre de humedad y se dispersó en 500 ml de agua destilada.

Luego se trasvaso la mezcla al vaso de reacción donde se agregó agua destilada hasta

llevarlo a un volumen de 750 ml. Se agito la muestra durante todo el ensayo y se mantuvo

a una temperatura de 25 °C. Se preparó previamente una solución de 100 ml de ácido

sulfúrico 4 normal con 100 ml de permanganato de potasio al 0.1 N. Se mezcló la solución

de permanganato y ácido sulfúrico con la mezcla del vaso de reacción, al mismo tiempo

se puso en macha el cronometro, no se debe exceder un volumen de 1000 ±5 ml.

41