表面硬化処理材の疲労特性に及ぼす硬さ分布の影響 …...表面硬化処理材の疲労特性に及ぼす硬さ分布の影響 加賀谷忠治(中部大学)

深絞り表面の縞模様 焼付き硬化特性 6000 系熱処理硬化型

-

Upload

scarlet-clemons -

Category

Documents

-

view

75 -

download

0

description

Transcript of 深絞り表面の縞模様 焼付き硬化特性 6000 系熱処理硬化型

深絞り表面の縞模様焼付き硬化特性

6000 系熱処理硬化型

地球規模での環境保全

機械的特性向上機械的特性向上成形性向上成形性向上

高比強度

アルミ合金アルミ合金,高張力鋼リサイクル性,

比重が鉄の 1/3 という利点

50. 加工・通電熱処理によるアルミニウム合金板の機械的特性の向上

塑性加工学研究室 石黒 農

自動車運動性能向上

燃費向上 車両の軽量化

鋳造 熱間分塊圧延均質化 熱間多段圧延

圧延方向大型炉

現状の 6000 系合金板の製造工程

中間焼鈍し( コイルフォーム )

冷間多段圧延 溶体化・人工時効

組織粗大化 = 成形性低下

結晶微細化

鋳造 熱間分塊圧延均質化 熱間多段圧延

圧延方向大型炉

溶体化 冷間多段圧延

結晶微細化

急速熱処理

結晶粒微細化 結晶粒微細化 = = 成形性向上成形性向上

組織微細化のための組織微細化のための提案する製造工程

本研究本研究

水冷通電加熱

組織微細化のための加工・通電熱処理の工程組織微細化のための加工・通電熱処理の工程

対象材: A6061 Mg 0.77 , Si 0.61

通電加熱 t:~ 2s加熱温度 T :室温~ 62

0℃

通電加熱 t:~ 2s加熱温度 T :室温~ 62

0℃

初期寸法 5 t ×50W×50L

温度

多段冷間圧延5t→0.5t

溶体化 加熱温度: 54

0℃保持時間: 4h

水冷

時間4 時間 30 分

赤外線温度計

圧延後の試験片0.5 t ×50W×450L

電極

8V , 2500A100A/mm2

急速加熱方法

8V , 2500A100A/mm2

急速加熱方法

通電

8V , 2500A100A/mm2

急速加熱方法

余熱による組織粗大化防止 8V , 2500A

100A/mm2

急速加熱方法

通電時最高加熱温度を加熱温度 T と定義

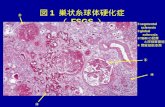

(b) 開発熱処理材 T= 620℃(a) 従来熱処理材60 μm60 μm圧延方向

板厚方向

光学顕微鏡による組織の比較光学顕微鏡による組織の比較

粒径 60μm 粒径 17μm

大量生産での組織微細化の可能性大量生産での組織微細化の可能性

通電加熱処理後の硬さの上昇通電加熱処理後の硬さの上昇

0 200 400 6000

50

100

加熱温度 T / ℃

ビッ

カー

ス硬

さ /

H

V0.2

T4 ( 自然時効 )

O 材 ( 焼鈍材 )

T6 ( 人工時効 )

ta= 0h

ta= 72h

ta= 12h

ta=96h

125

75

25T=420℃ 以上

時効硬化

100 200 300 400 500 6000

100

200

300

400

0

10

20

加熱温度 T / ℃

引張

強さ

/ M

Pa

破断

伸び

/ %

T4

T4

T6

T6

O 材

O 材

引張強さ伸び

引張強さ,破断伸びと加熱温度の関係引張強さ,破断伸びと加熱温度の関係

再結晶再結晶時効硬化時効硬化

絞り比と加熱温度との関係絞り比と加熱温度との関係

1001.0

200 300 400 500 600

1.2

1.4

1.6

1.8

2.0

加熱温度 T / ℃

絞り

比

O 材, T4

T6

通電加工熱処理による通電加工熱処理による成形性向上の可能性成形性向上の可能性

耳率と加熱温度の関係耳率と加熱温度の関係

100 200 300 400 500 6000

10

20

加熱温度 T / ℃

耳率

/ %

10㎜

耳谷耳山

(a) 390 ℃ (b) 480 ℃

平均山高さ – 平均谷高さ

平均容器高さ耳率 =

耳が発生

r値の変化と加熱温度の関係r値の変化と加熱温度の関係

45 90

1

2

0

290℃

370℃

420℃ 500℃

620℃

圧延方向との角度 / °

r 値

100200300400500600-1.8-1.5-1.2-0.9-0.6-0.30.0

加熱温度 T / ℃

Δ r 値

2r2rr

rΔ 90450

εr = εt

w

加熱温度 480 ~ 560℃ において,従来熱処理材に 比べ深絞り性が若干向上した.

結晶粒径 17μm 程の微細組織が得られた. 硬さおよび引張強さは T4 に相当し、伸びは T4 および O 材に相当する板材が得られた.

A6061 の加工・通電熱処理の適用結果

加熱温度 T=440℃ 以上では,面内異方性の極めて 小さい板材が得られた.

加工・通電熱処理を変化させることによって更なる機械的特性の向上が期待される